Изобретение относится к конструкциям дроссельных (запорных) клапанов. С помощью этого устройства может контролироваться поток и расход воды.

Для управления потоком среды, например, жидкостью или газом через трубопровод может использоваться, например, дроссельный (запорный) клапан.

Из уровня техники известны четыре варианта исполнения герметично закрывающихся запорных клапанов:

1. Центрированный запорный клапан.

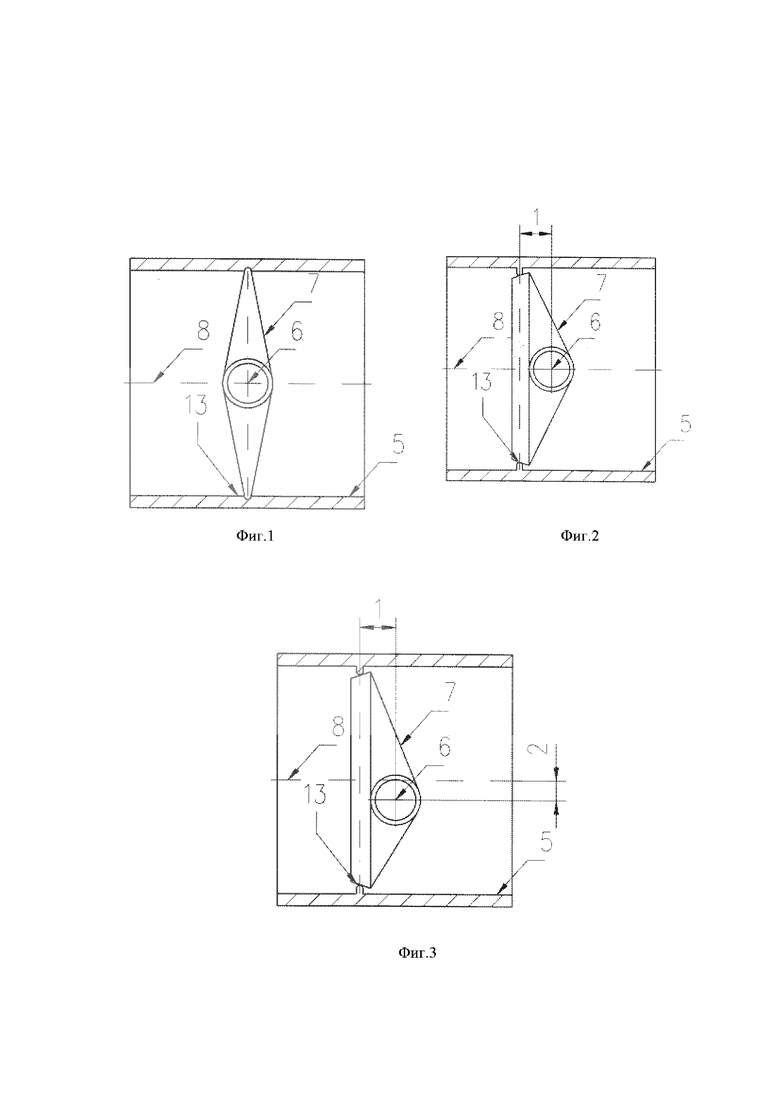

На фиг.1 схематично представлен известный из уровня техники центрированный запорный клапан, обладающий следующими отличительными признаками:

• Эластичный облицованный трубопровод 5 одновременно представляет собой уплотнительную поверхность 13.

• Уплотнительная поверхность 13 обладает симметрией относительно оси вращения.

• Ось вращения (ось симметрии) облицованного трубопровода 5, действующего как уплотнительная поверхность 13, идентична оси трубопровода 8.

• Точка (центр) вращения 6 диска клапана 7 расположена посередине эластичного облицованного трубопровода 5.

Конструктивное исполнение известного устройства обеспечивает эффективную герметизацию среды в трубопроводе только тогда, когда подвижная часть устройства, а именно, диск клапана 7 больше в диаметре, чем неподвижная уплотнительная поверхность 13, установленная в трубопроводе. Многократная запрессовка большего в диаметре диска клапана 7 в уплотнительную поверхность 13 меньшего диаметра возможна только в том случае, если одна из этих составных частей выполнена из эластичных материалов, таких как эластомеры. Рабочий диапазон дроссельных клапанов чаще всего ограничивается температурой 130 °C.

2. Элементарный эксцентриковый клапан (клапан с эксцентриковым затвором).

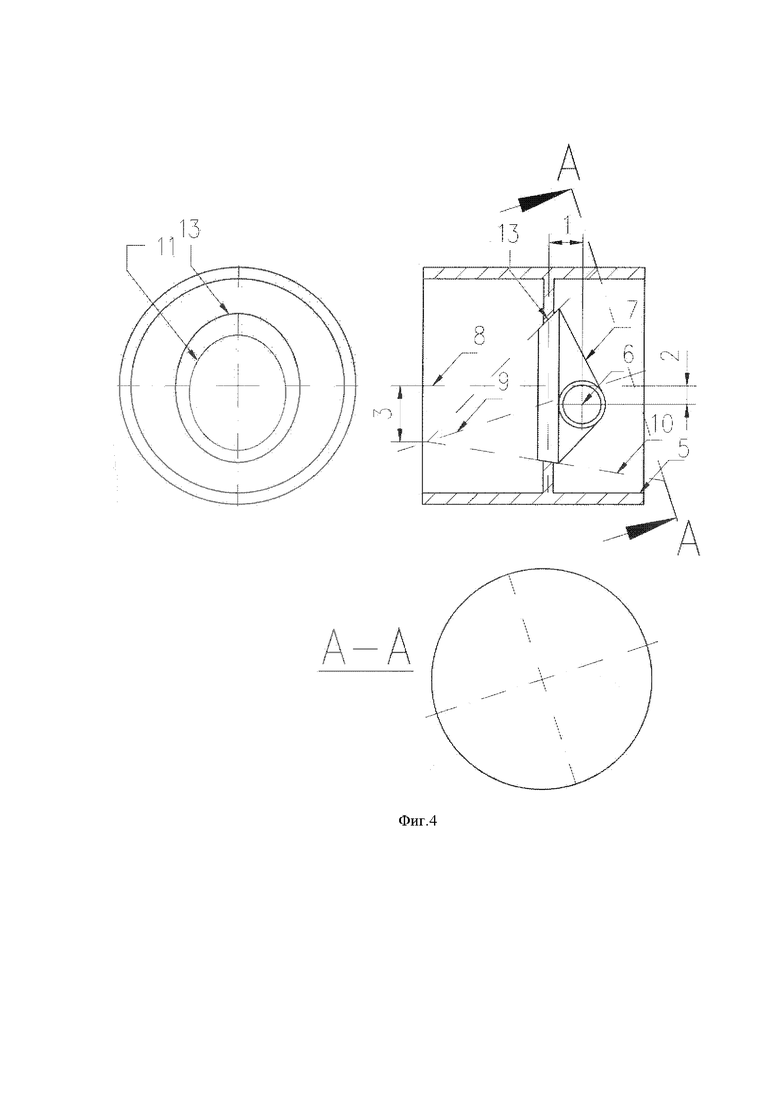

На фиг.2 схематично представлен известный из уровня техники элементарный эксцентриковый клапан, обладающий следующими отличительными признаками:

• Уплотнительная поверхность 13 обладает симметрией относительно оси вращения.

• Ось вращения (ось симметрии) уплотнительной поверхности 13 идентична оси трубопровода 8.

• Точка вращения 6 диска клапана 7 смещена от центра уплотнительной поверхности 13 вдоль оси трубопровода 8: эксцентрик 1.

• Точка вращения 6 диска клапана 7 расположена посередине оси трубопровода 8 (идентично оси симметрии или оси вращения уплотнительной поверхности 13).

Преимущество этой конструкции заключается в том, что кинематическая связь может быть сформирована так, как она сформирована в шаровом кране, и что, таким образом, становится возможным использование металлических уплотнений.

Однако данная конструкция имеет тот недостаток, что эксплуатация устройства (как и в шаровом кране) всегда связана с трением между диском клапана 7 и уплотнительной поверхностью 13 во время всего процесса открытия клапана.

3. Двухэксцентриковый клапан (клапан с двухэксцентриковым затвором).

На фиг.3 схематично представлен известный из уровня техники двухэксцентриковый запорный клапан, обладающий следующими отличительными признаками:

• Уплотнительная поверхность 13 обладает симметрией относительно оси вращения.

• Ось вращения (ось симметрии) уплотнительной поверхности 13 идентична оси трубопровода 8.

• Точка вращения 6 диска клапана 7 смещена от центра уплотнительной поверхности 13 вдоль оси трубопровода 8: эксцентрик 1.

• Точка вращения 6 диска клапана 7 смещена от центра оси трубопровода 8 (идентично оси симметрии или оси вращения уплотнительной поверхности 13) в направлении одной из стенок трубопровода: эксцентрик 2.

Преимущество данной конструкции заключается в том, что в зависимости от положения центра вращения 6 возможна свободная от трения работа устройства. Однако требуется выбрать большое расстояние от центра вращения трубопровода (как правило, также одновременно оси симметрии уплотнения), чтобы обеспечить работу устройства без действия на него трения. Другими словами, эксцентрик 2 должна быть максимально большой, если требуется, чтобы клапан работал без трения. Но конструкция имеет тот недостаток, что даже небольшая разница давлений перед диском клапана и за ним приводит к высокому рабочему моменту дроссельного клапана 7.

4. Так называемые «трехэксцентриковые» клапаны (точнее, «тройные асимметричные клапаны» или клапаны с трехэксцентриковым затвором).

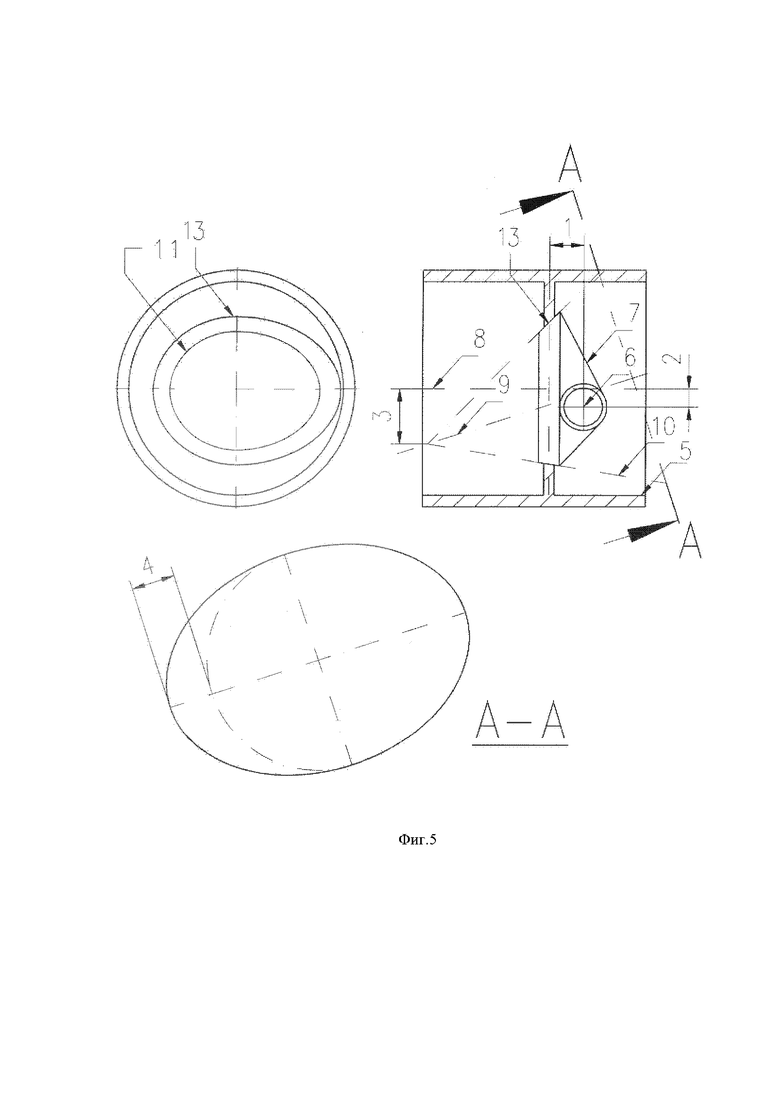

На фиг.4 схематично представлен известный из уровня техники трехэксцентриковый (тройной асимметричный) запорный клапан, обладающий следующими отличительными признаками:

• Уплотнительная поверхность 13 обладает симметрией относительно оси вращения.

• Ось вращения (ось симметрии 9) уплотнительной поверхности 13 не идентична оси трубопровода 8.

• Точка вращения 6 диска клапана 7 смещена от центра уплотнительной поверхности 13 вдоль оси трубопровода 8: эксцентрик 1.

• Точка вращения 6 диска клапана 7 смещена от центра оси трубопровода 8 (идентично оси симметрии или оси вращения уплотнительной поверхности 13) в направлении одной из стенок трубопровода: эксцентрик 2.

• Окончание корпуса 10, наружная поверхность которого определяет форму уплотнительной поверхности 13, смещена от центра оси трубопровода 8 к эксцентрику 3.

Преимущество этой конструкции заключается в том, что в зависимости от положения центра вращения 6, а также выбора эксцентрика 1 и выбора угла конусности и его эксцентрика 3, возможна свободная от трения работа устройства, если величина эксцентрика 2 мала. В отличие от двухэксцентриковых клапанов расстояние от центра вращения трубопровода может также быть маленьким, но, несмотря на это, свободная от трения работа устройства возможна. Это дает решающее преимущество в моменты срабатывания клапана. Чем меньше расстояние от центра вращения 6 центра оси трубопровода 8 (или от центра уплотнительной поверхности 13), тем меньше величина рабочего момента, который необходим для открытия или закрытия клапана. Это условие практически линейно пропорционально эксцентрику 2. Меньшие рабочие моменты делают возможными использование меньших приводных механизмов устройства и, как следствие, более дешевое устройство в целом. Это преимущество тем больше, чем больше разница давлений, до достижения которой устройство должно быть закрытым.

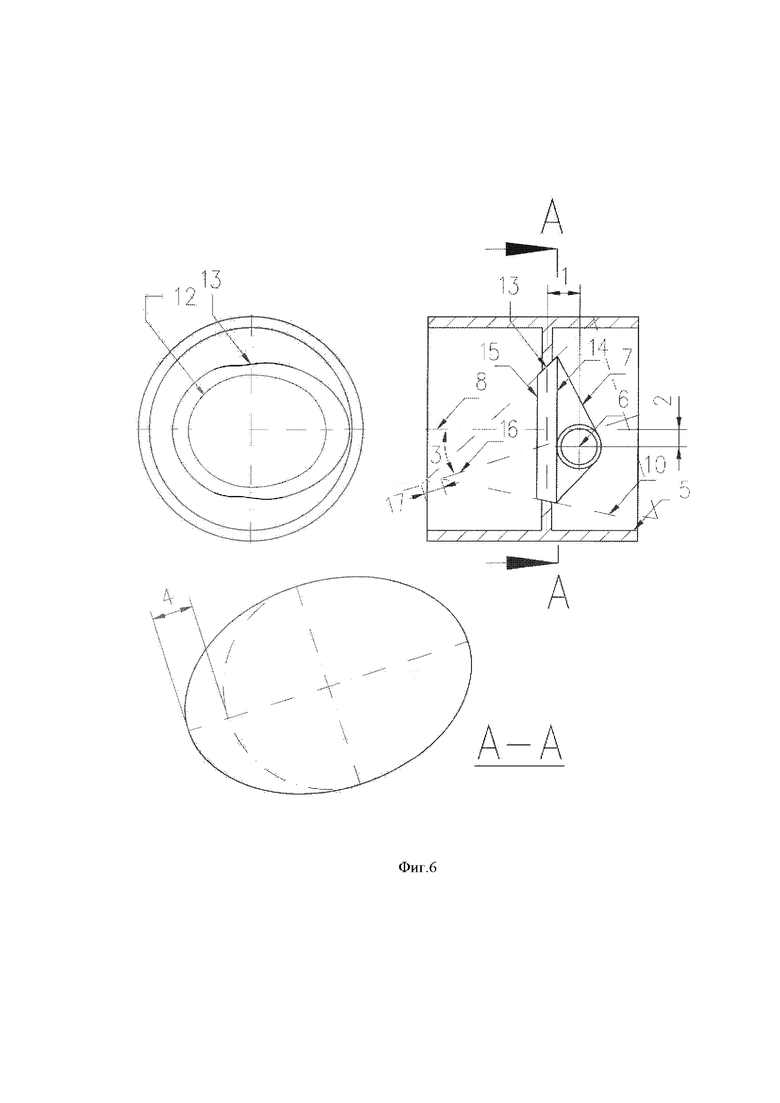

На фиг.5 схематично представлена конструкция четверного асимметричного запорного клапана (четырехэксцентриковый клапан).

• Ось симметрии 9 уплотнительной поверхности 13 не идентична оси трубопровода 8.

• Точка вращения 6 диска клапана 7 смещена от центра уплотнительной поверхности 13 вдоль оси трубопровода 8: эксцентрик 1.

• Точка вращения 6 диска клапана 7 смещена от центра оси трубопровода 8 (идентично оси симметрии или оси вращения уплотнительной поверхности 13) в направлении одной из стенок трубопровода: эксцентрик 2.

• Окончание корпуса 10, наружная поверхность которого определяет форму уплотнительной поверхности 13, смещено от центра оси трубопровода 8 к эксцентрику 3.

• Уплотнительная поверхность 13 обладает симметрией относительно оси вращения.

• Корпус, боковая поверхность которого описывает уплотнительную поверхность, не имеет округлой поверхности среза ни в какой точке и ни в какой плоскости.

• Уплотнительная поверхность 13 описывается формой наружной поверхности острого конуса или острой пирамиды, форма основания которой преимущественно овальная или, например, в основном, эллиптическая. Указанный конус или остроконечная пирамида предпочтительно имеет ось симметрии или плоскость симметрии 9.

• Оси эллипсов, которые описывают основание остроконечного конуса, являются разными по длине. Эта разница определяется величиной 4: эксцентрик 4.

Через наружную поверхность корпуса 10 невозможно провести округлое сечение ни в какой точке и ни в какой плоскости.

Технической проблемой является тот факт, что все существующие до сих пор известные решения в области конструирования клапанов характеризуются более высоким износом в зоне уплотнения и уплотнительной поверхности, чем в других местах. Это обосновано тем фактом, что радиус поворота в этой области очень мал, а также тем фактом, что геометрия задана посредством уплотнительной поверхности конической формы в очень узких пределах. В зависимости от выбора эксцентрика 2, становится известен угол конусности и его расположение в пространстве среди известных конструкций.

Из уровня техники известно, что уплотнение, находящееся в диске, больше не имеет контакта с уплотнительной поверхностью в корпусе клапана, если клапан открыт по меньшей мере на 10°. Этот контакт во время процесса действия связан с высоким коэффициентом трения и износом, и избежать его возможно элементарно путем увеличения эксцентрика 2, однако это приводит к увеличению крутящего момента устройства из-за неравномерного распределения давления на диске 7.

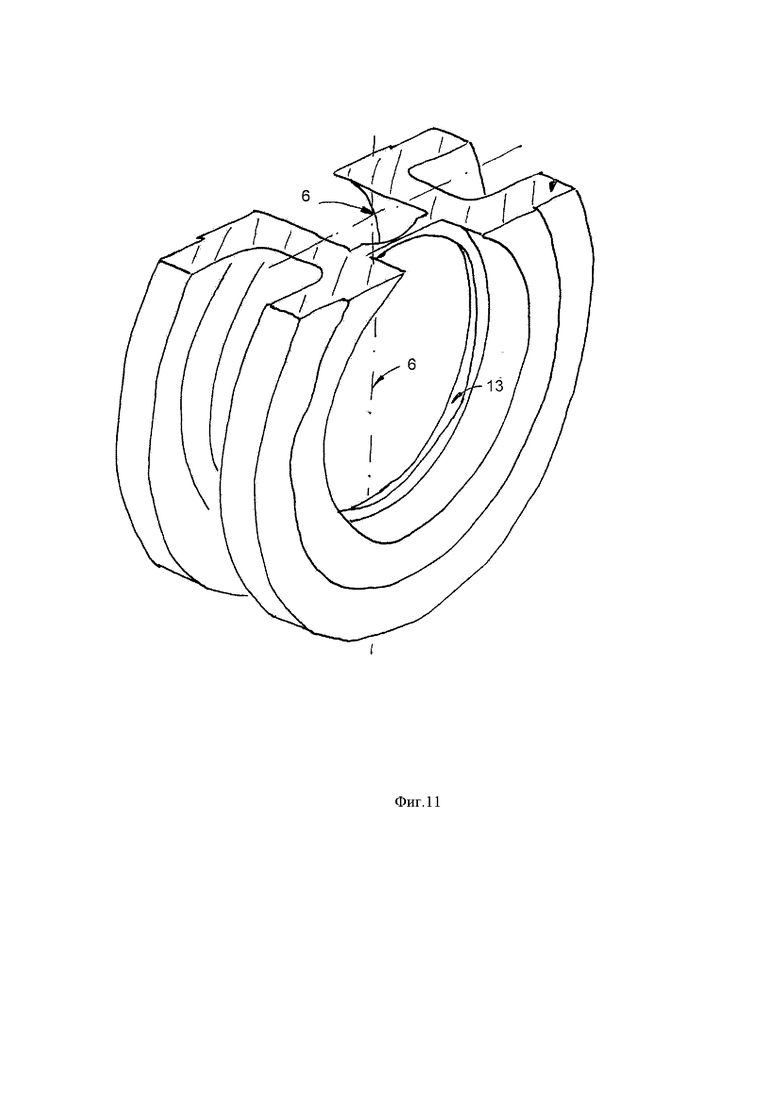

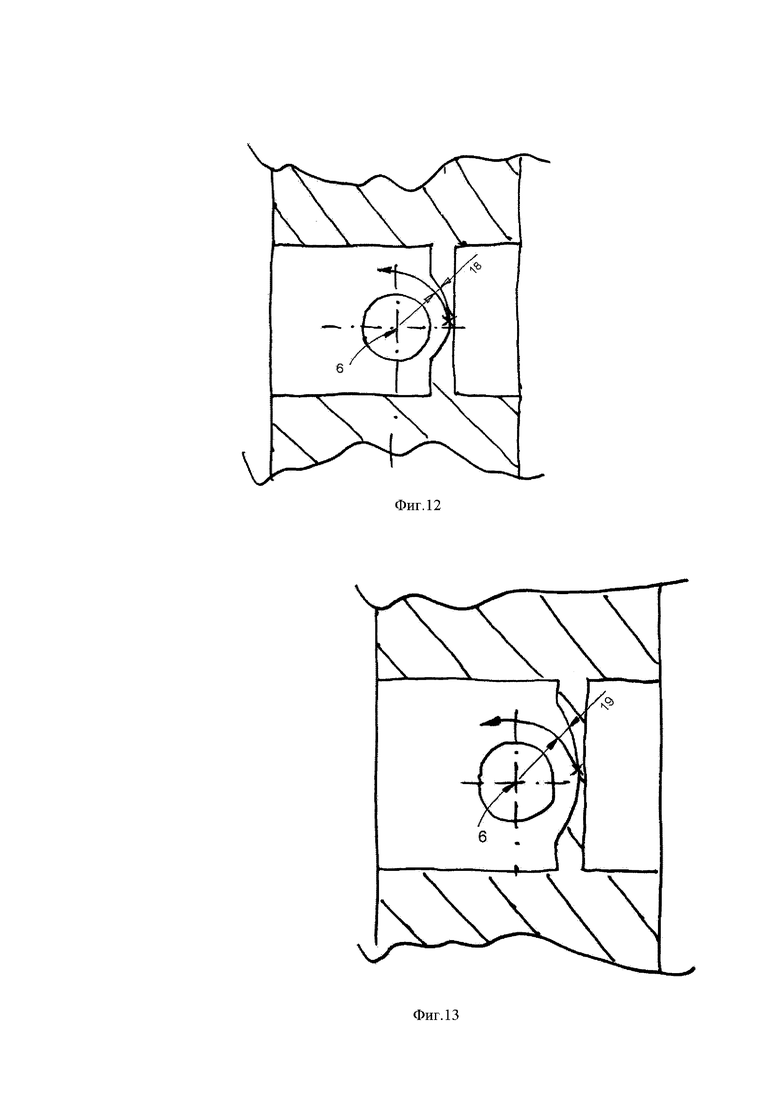

На фиг.11 схематично показан разрез ранее упомянутой области.

На фиг.12 схематично показана кинематика процесса открытия в этой области уплотнительной поверхности 13 устройства согласно известному уровню техники.

Из уровня техники известны следующие публикации:

DE 10 2006 033 966A1

DE 10 2006 027 057 B3

DE 10 2008 011 371

DE 199 59 109 A1

Таким образом, существует необходимость создания запорного клапана, который включает в себя все преимущества трех- и четырехэксцентриковых клапанов, при этом дополнительно обеспечивает минимальный износ между уплотнением и поверхностью уплотнения.

Вышеупомянутые недостатки, присущие решениям из уровня техники, устранены в заявляемом изобретении посредством выполнения конструкции с минимизированным износом между уплотнением и уплотнительной поверхностью.

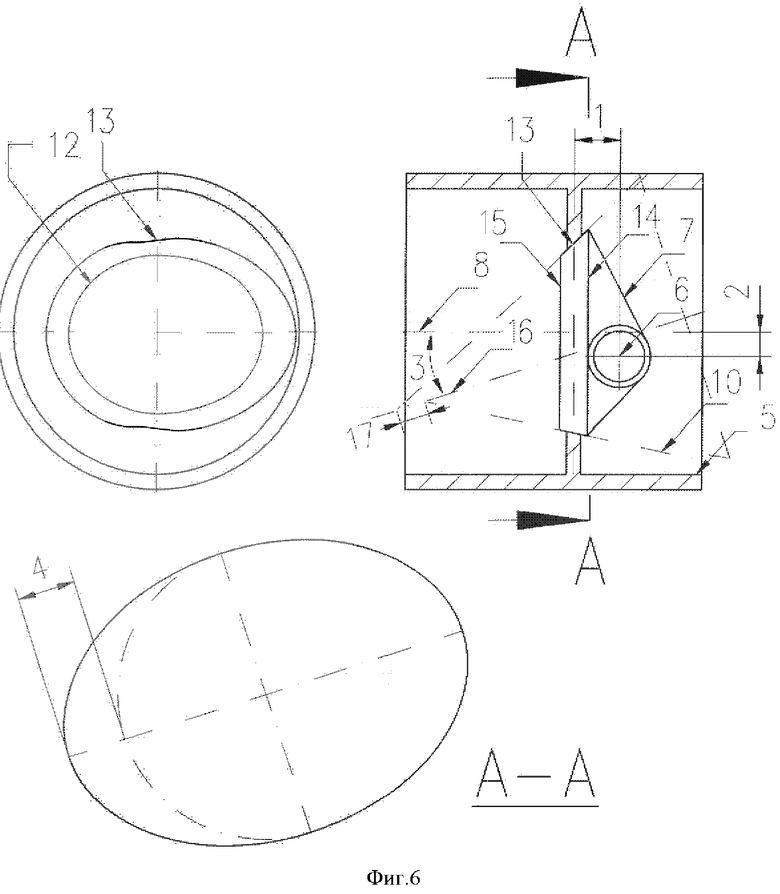

На фиг.6 схематично показана конструкция устройства согласно изобретению, пятиэксцентрикового запорного клапана (клапан с пятиэксцентриковым затвором).

Чтобы показать преимущества заявляемого решения, в соответствии с изобретением, по сравнению с известными техническими решениями, в эскизе конструкции согласно изобретению все конструктивные особенности (позиции на фигурах), за исключением присущих изобретению, идентичны тем, что показаны на фиг.4. Заявляемое устройство характеризуется следующими отличительными признаками:

• Точка вращения 6 диска клапана 7 смещена от центра уплотнительной поверхности 13 вдоль оси трубопровода 8: эксцентрик 1.

• Точка вращения 6 диска клапана 7 смещена от центра оси трубопровода 8 в направлении одной из стенок трубопровода: эксцентрик 2.

• По меньшей мере одна точка пересечения прямой линии с осью трубопровода, которая определяет боковую поверхность, которая определяет форму уплотнительной поверхности 13, корпуса 10, смещена от центра оси трубопровода 8: эксцентрик 3.

• Уплотнительная поверхность 13 не обладает симметрией относительно оси вращения, но отдельные плоские участки этой уплотнительной поверхности могут быть круглыми.

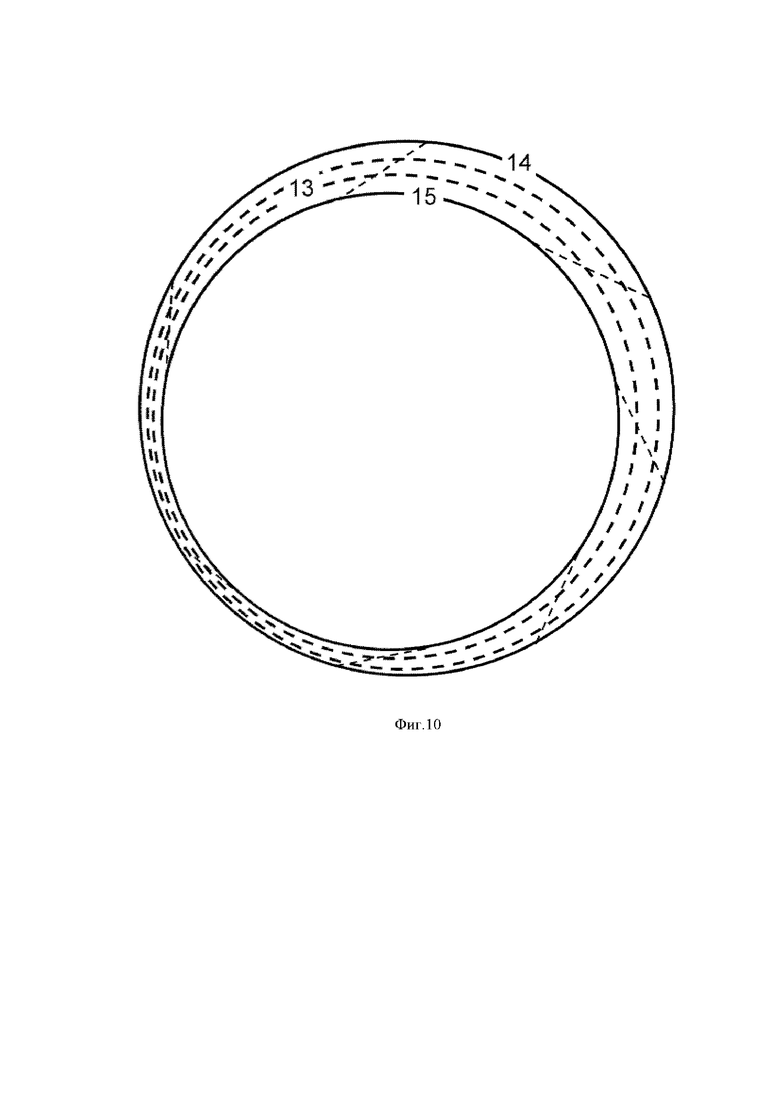

• Уплотнительная поверхность 13 описывается формой наружной поверхности корпуса так, что поверхность основания 14 обращена в сторону вала, а поверхность основания 15 обращена от вала, и оба основания предпочтительно соединены с осью 16. Желательно, чтобы хотя бы одно из оснований 14 и 15 не было круглым, но конструкции, в которых оба основания круглые, также возможны. Тем не менее, уплотнительная поверхность 13 не может быть описана боковой поверхностью конуса. На фиг.10 схематично показана заявляемая конструкция.

• Основания 14 и 15 могут иметь любую форму и могут быть изображены независимо друг от друга. Они могут быть описаны многоугольниками или многоугольниками со скруглениями. Желательно, чтобы поверхности оснований были овальными и предпочтительно состояли из круговых сегментов, или были эллиптическими, или состояли из эллиптических и округлых по форме элементов. Возможны любые комбинации оснований, например, основание 14, которое является круглым, и основание 15, которое описывается эллипсом. Аналогично, половина основания 15 может быть описана кругом, а другая половина - эллипсом, а основание 14 может быть описано двумя эллиптическими элементами, которые соединены друг с другом прямыми линиями.

• Предпочтительно, чтобы части поверхности основания касались друг друга тангенциально.

• Поверхности оснований желательно должны иметь одинаковую плоскость симметрии, которая предпочтительно идентична плоскости сечения фиг.6.

• Соединительная линия 16 предпочтительно не параллельна и не перпендикулярна оси трубопровода.

• Оси элементов, которые описывают основание, являются разными по длине. Эта разница определяется величиной 4: эксцентрик 4.

• Оба основания соединены друг с другом прямой линией. В отличие от пирамиды и, в отличие от конуса, прямые линии, по меньшей мере, не все встречаются в одной точке, что схематически показано на фиг.6. При этом на чертеже указывается только возможность, при которой две прямые линии пересекаются в другой точке, относительно остальных прямых линий. Расстояние 17 между точками пересечения показано как эксцентрик 5. Однако, в частности, следует пытаться осуществить тот случай, когда кривые линии не пересекается ни в одном (фиг.10), нескольких или даже бесконечно многих точках (фиг.7 и 9). Кривые линии не должны пересекаться в одной точке, как в случае с пирамидой или конусом.

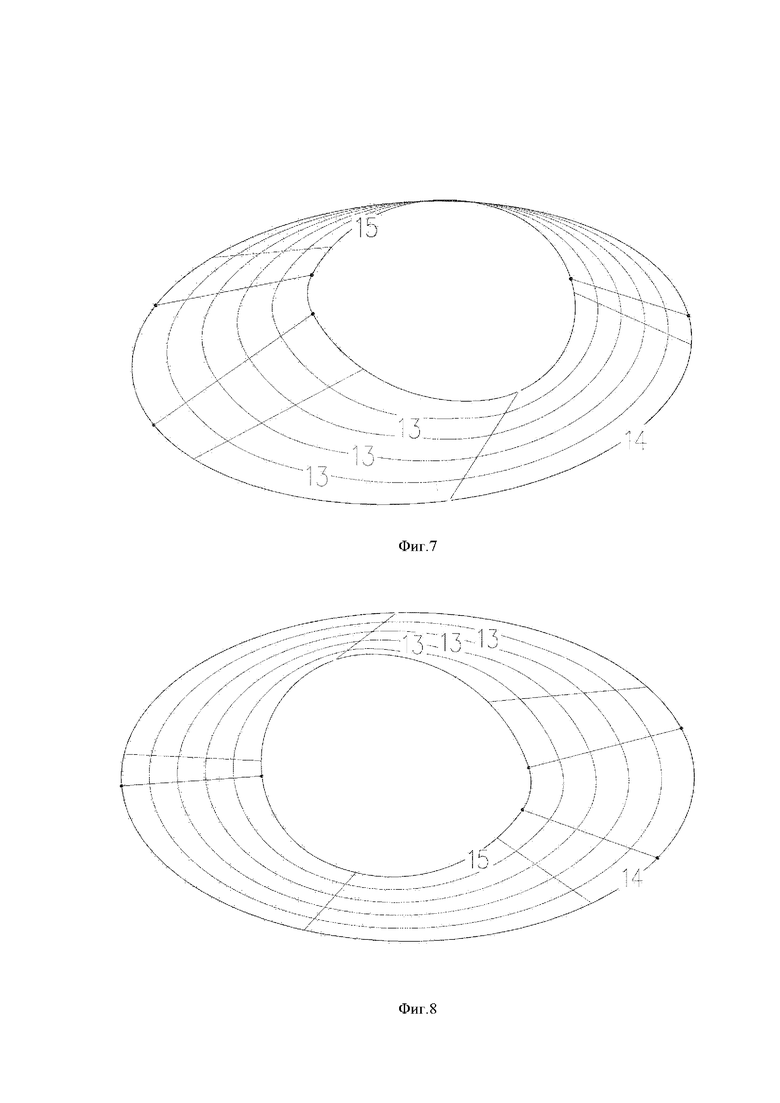

На фиг.7 и 8 схематически показана следующая особенность. Обе фигуры представляют собой боковую поверхность того же корпуса, которая состоит из оснований 14 и 15. Обе поверхности основания состоят из эллиптических и круговых дуговых сегментов, которые входят тангенциально друг в друга. Оба основания не похожи друг на друга. Оба основания соединены прямой линией. В этом варианте выполнения изобретения прямые линии не пересекаются в одной точке.

Чтобы проиллюстрировать возможное конструктивное исполнение, в котором ни одна из прямых линий числа кривых не пересекается ни в одной точке с другой прямой числа кривых, на фиг.10 показан образец частного случая конструкции уплотнительной поверхности, согласно данному изобретению. Группа кривых линий состоит из бесконечного числа искривленных в сторону друг друга прямых.

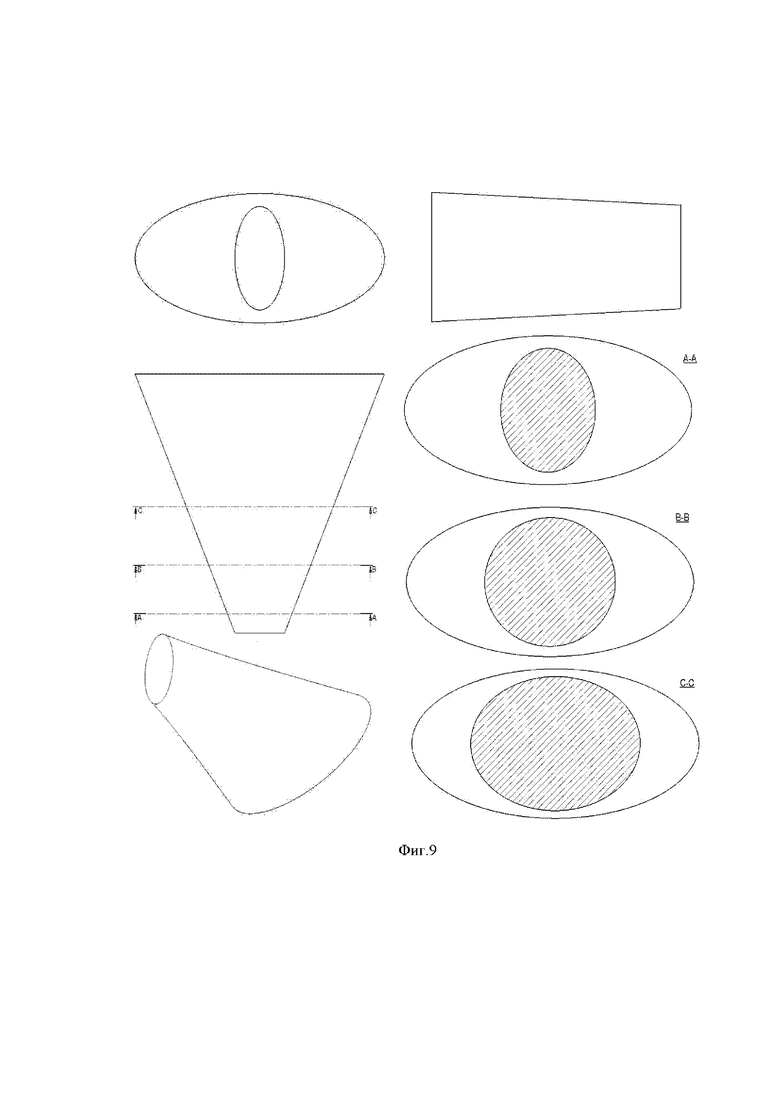

Другой возможный частный случай показан на фиг.9. Основания 14 и 15 конструкции в соответствии с изобретением, описываются эллипсом. Оба эллипса лежат на плоскостях, вектор нормали которых идентичен. Положение основных осей эллипса на их плоскостях и группа прямых линий, соединяющих поверхности оснований и составляющих наружную поверхность корпуса 10 уплотнительной поверхности 13, выбираются так, что в плоскости, параллельной плоскостям эллипса, может быть выполнен круговой разрез (B-B), проходящий через наружную поверхность корпуса. Даже на бесконечно малом расстоянии от этой плоскости (B-B) параллельно двум поверхностям оснований 14 и 15 срез наружной поверхности корпуса 10 больше не является круглым (разрезы A-A и C-C).

Поверхности оснований и, в особенности, положение прямых, соединяющих их, в настоящее время, существенным образом, определяют, как кинематика процесса открытия действует в зоне вала. На форму плоскостей 14 и 15 и на положение прямых линий, находящихся в этих плоскостях, влияет то, подвергается ли устройство высокому износу или нет. Наиболее предпочтительно добиться того, чтобы уплотнение сразу же теряло контакт с седлом, как только диск клапана поворачивается хотя бы на несколько минут.

На фиг.11 схематично показан разрез упомянутой области. На фиг.13 схематично показана кинематика процесса открытия в области уплотнительной поверхности 13 устройства, согласно изобретению. Из-за того, что уплотнительная поверхность отныне не является конусом, кинематика в этой области по желанию может быть изменена без изменения эксцентрика 2. Сравнение расстояний 17 и 18 показывает разницу в характеристиках открытия между устройством, в соответствии с уровнем техники, и конструкцией, в соответствии с изобретением.

1. Эксцентрик 1

2. Эксцентрик 2

3. Эксцентрик 3

4. Эксцентрик 4

5. Трубопровод

6. Центр вращения диска

7. Диск клапана

8. Ось трубопровода

9. Ось симметрии (или плоскости) уплотнительной поверхности

10. Наружная поверхность корпуса уплотнительной поверхности

11. Светопрочное отверстие, в соответствии с уровнем техники

12. Светопрочное отверстие, в соответствии с изобретением

13. Уплотнительная поверхность

14. Поверхность основания передней стороны вала

15. Поверхность основания задней стороны вала

16. Прямая линия, соединяющая центры тяжести оснований

17. Эксцентрик 5

18. Расстояние между уплотнением и уплотнительной поверхностью, в соответствии с уровнем техники

19. Расстояние между уплотнением и уплотнительной поверхностью, в соответствии с изобретением

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНАЯ ЗАСЛОНКА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2243435C2 |

| ЗАСЛОНКА ПОВОРОТНАЯ ДИСКОВАЯ | 1997 |

|

RU2146782C1 |

| ПРЕДОХРАНИТЕЛЬНО-ЗАПОРНЫЙ КЛАПАН И КЛАПАННЫЙ ЗАТВОР | 2002 |

|

RU2232330C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2556838C1 |

| КЛАПАНЫЙ ЗАТВОР СВАРНОЙ КОНСТРУКЦИИ | 2006 |

|

RU2373446C2 |

| Роторный двигатель внутреннего сгорания "БЕСШАТУННЫЙ" | 2019 |

|

RU2730202C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2015372C1 |

| Обратный клапан | 2019 |

|

RU2713933C1 |

| КЛАПАН | 2000 |

|

RU2160860C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГАЗОВОЙ СИСТЕМОЙ ПОЖАРОТУШЕНИЯ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2427403C2 |

Изобретение относится к конструкциям дроссельных клапанов. С помощью этого устройства может контролироваться поток и расход воды. Запорный клапан, обеспечивающий регулирование расхода жидкости, имеет пять эксцентриков, а именно: точка вращения 6 диска клапана 7 смещена от центра уплотнительной поверхности 13 вдоль оси трубопровода 8 (эксцентрик 1), точка вращения 6 диска клапана 7 смещена от центра диска клапана перпендикулярно оси трубопровода 8 в направлении одной из стенок трубопровода (эксцентрик 2), уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10 с основаниями 14 и 15, центры тяжести которых соединены с прямой линией 16, при этом эта линия не параллельна оси трубопровода 8, а находится под углом 3 (эксцентрик 3) к оси трубопровода, по меньшей мере одно из оснований 14 и 15 не является круглым, и соответствующие наименьшая и наибольшая длина этого некруглого основания не совпадают по величине, и это несовпадение выражено величиной 4 (эксцентрик 4), а прямые линии, соединяющие основание 14 с основанием 15, не пересекаются в одной точке (эксцентрик 5) и, таким образом, наружная поверхность корпуса 10 уплотнительной поверхности не является ни пирамидой, ни конусом. 13 з.п. ф-лы, 13 ил.

1. Запорный клапан, обеспечивающий регулирование расхода жидкости, отличающийся тем, что он имеет по меньшей мере пять эксцентриков, а именно:

- точка вращения 6 диска клапана 7 смещена от центра уплотнительной поверхности 13 вдоль оси трубопровода 8 (эксцентрик 1),

- точка вращения 6 диска клапана 7 смещена от центра диска клапана перпендикулярно оси трубопровода 8 в направлении одной из стенок трубопровода (эксцентрик 2),

- уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10 с основаниями 14 и 15, центры тяжести которых соединены с прямой линией 16, при этом эта линия не параллельна оси трубопровода 8, а находится под углом 3 (эксцентрик 3) к оси трубопровода,

- по меньшей мере одно из оснований 14 и 15 не является круглым, и соответствующие наименьшая и наибольшая длина этого некруглого основания не совпадают по величине, и это несовпадение выражено величиной 4 (эксцентрик 4),

- а прямые линии, соединяющие основание 14 с основанием 15, не пересекаются в одной точке (эксцентрик 5) и, таким образом, наружная поверхность корпуса 10 уплотнительной поверхности не является ни пирамидой, ни конусом.

2. Запорный клапан по п. 1, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, через которую можно провести круглое поперечное сечение по меньшей мере в одной точке.

3. Запорный клапан по п. 1, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, имеющей плоскость симметрии.

4. Запорный клапан по п. 1-3, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, в которой по меньшей мере одно из оснований 14 и 15 является овальным и описывается круглыми и эллиптическими деталями, которые тангенциальны по отношению друг к другу, а их оси имеют разную длину, причем эта разница представляет собой эксцентрик 4.

5. Запорный клапан по п. 1-3, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, в которой по меньшей мере одно из оснований 14 и 15 имеет форму эллипса.

6. Запорный клапан по п. 5, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, в которой по меньшей мере одно из оснований 14 и 15 имеет форму эллипса и, кроме того, может быть помещено внутри уплотнительной поверхности 13 плоского круглого разреза через наружную поверхность корпуса 10.

7. Запорный клапан по п. 3, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, имеющей плоскость симметрии, вектор нормали которой параллелен оси вращения диска клапана 7.

8. Запорный клапан по п. 7, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, имеющей плоскость симметрии, вектор нормали которой параллелен оси вращения диска клапана 7, при этом трубопровод 8 размещен в этой плоскости.

9. Запорный клапан по п. 3, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, имеющей плоскость симметрии, которая параллельна оси вращения диска клапана 7.

10. Запорный клапан по п. 1, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, имеющей разрез в плоскости, при этом по меньшей мере один луч наружной поверхности корпуса 10, проникающий в эту плоскость разреза, пересекается ближе к уплотнительной поверхности 13 с прямой 16 на расстоянии 17, так как лучи наружной поверхности корпуса 10 перпендикулярны центру диска клапана 6.

11. Запорный клапан по п. 1, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, имеющей разрез в плоскости, при этом по меньшей мере один луч наружной поверхности корпуса 10, который проникает в эту плоскость разреза, пересекается с прямой 16 за пределами уплотнительной поверхности 13 на расстоянии 17, так как лучи наружной поверхности корпуса 10 перпендикулярны центру диска клапана 6.

12. Запорный клапан по п. 1, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, в котором как основание 14, так и основание 15 имеют форму эллипса и находятся внутри уплотнительной поверхности 13 круглой плоскости.

13. Запорный клапан по п. 12, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, в котором как основание 14, так и основание 15 имеют форму эллипса, причем каждый из эллипсов имеет большую ось, параллельную центру вращения диска 6.

14. Запорный клапан по п. 12, отличающийся тем, что уплотнительная поверхность 13 описана формой наружной поверхности корпуса 10, в котором как основание 14, так и основание 15 имеют форму эллипса, причем каждый из эллипсов имеет большую ось, перпендикулярную центру вращения диска 6.

| DE 102008011371 A1, 10.09.2009 | |||

| DE 19918128 A1, 26.10.2000 | |||

| Способ получения селенида галлия | 1951 |

|

SU143023A1 |

| Способ определения контактных потерь магнитной головки записи | 1988 |

|

SU1543451A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОЛУОТКРЫТЫМ КОНТУРОМ | 2014 |

|

RU2678345C2 |

Авторы

Даты

2019-09-05—Публикация

2018-08-15—Подача