Настоящее изобретение относится к композиции, содержащей модифицированную композицию полипропилена и неорганический наполнитель. Указанную модифицированную композицию полипропилена получают обработкой композиции полипропилена, содержащей гетерофазную композицию и пластомер, перекисью. Настоящее изобретение также относится к изделию, полученному из указанной композиции. Дополнительно настоящее изобретение относится к способу получения указанной композиции наряду с применением перекиси для снижения эффекта тигровых полос композиции полипропилена.

В области внешней отделки автомобилей наблюдается постоянный рост применения не окрашенных пластиковых материалов. Некоторые из этих материалов используют для панелей кузова или задней части кузова, которые требуют высокой жесткости, высокой ударопрочности и хорошей размерной стабильности. Как правило, такие материалы основываются на композициях полипропилена, содержащих гетерофазную систему. Такая композиция гетерофазного полимера содержит по меньшей мере частично кристаллизованную матрицу и аморфную фазу, диспергированную в ней. Как правило, матрица представляет пропиленовый полимер, а аморфная фаза представляет сополимерный пропиленовый каучук.

Помимо указанной гетерофазной композиции пластиковые материалы, предназначенные для внешней отделки автомобилей, как правило, содержат по меньшей мере один термопластичный эластомер и большое количество неорганического наполнителя. Одной из распространенных проблем таких смесей являются следы потоков, как правило, указываемые как «тигровые полосы», то есть, чередующиеся глянцевые и матовые участки полученных литьем под давлением деталей. Следы потока существенно ухудшают поверхность конечной детали, следовательно, структура композиции должна обеспечивать надежное решение для снижения эффекта или устранения тигровых полос с сохранением при этом жесткого механического профиля. Помимо поверхности, свободной от тигровых полос, композиция должна иметь низкую усадку, низкий коэффициент теплового расширения (CLTE), высокую ударную прочность и жесткость. Снижение коэффициента теплового расширения (CLTE) и усадки представляет большой интерес по существу при комбинировании пластиков с металлами в транспортных средствах. Одной из традиционных концепций снижения коэффициента теплового расширения и усадки является добавление дополнительного компонента, такого как неорганический наполнитель или дополнительный термопластичный эластомер, к каучуковой основе. Однако более высокие концентрации неорганических наполнителей или эластомера нежелательны в виду негативного влияния на внешний вид поверхности детали. Следовательно, соответствие всем требованиям стабильности термо-механического профиля и размерной стабильности материала вместе с получением превосходной поверхности всегда было серьезной проблемой из-за противоположных влияний конкретных свойств.

Одним из распространенных подходов к снижению эффекта тигровых полос является применение специально разработанной гетерофазной композиции полипропилена, часто указываемой, как «киллеры тигровых полос (tigerstripe killers)». Такие модификаторы имеют богатую пропиленом высоковязкую диспергированную каучуковую фазу. Их добавляют в соединения полипропилена в определенных количествах для снижения удлинения частиц диспергированной фазы при сдвиговом напряжении в процессе литья под давлением, что в результате приводит к морфологии, благоприятной для хорошего внешнего вида поверхности. Однако модификаторы с такой структурой полимера имеют высокую усадку и высокую вязкость, что соответствует низкой скорости течения расплава. Следовательно, применение таких композиций ограничено в случаях, требующих низкую усадку и низкий CLTE. В частности, такой подход сталкивается с ограничениями при применении во внешней отделке автомобилей (как правило, задние части кузова или детали панелей кузова), где очень высоки требования к профилю механических свойств (низкая усадка и низкий CLTE).

Для снижения проявления или устранения следов потока в таких соединениях требуется иной подход. Следовательно, объект настоящего изобретения относится к композиции полимера, содержащей большое количество неорганического наполнителя, которая может быть подвергнута литью под давлением с получением соединений для автомобильной промышленности с пониженным образованием тигровых полос, при этом с сохранением механических свойств на высоком уровне.

Соответственно, настоящее изобретение относится к композиции (С), содержащей модифицированную композицию полипропилена (mPP) и неорганический наполнитель (F), где указанную модифицированную композицию полипропилена (mPP) получают обработкой композиции полипропилена (РР) перекисью (РО), указанная композиция полипропилена (РР) содержит:

(a) гетерофазную композицию (НЕСО), содержащую:

(a1) (полу)кристаллический полипропилен (РР1) и

(а2) сополимер этилена/пропилена (EPR), диспергированный в указанном (полу)кристаллическом полипропилене (РР1),

и

(b) пластомер (PL), представляющий сополимер этилена и по меньшей мере одного С4-С20 α-олефина.

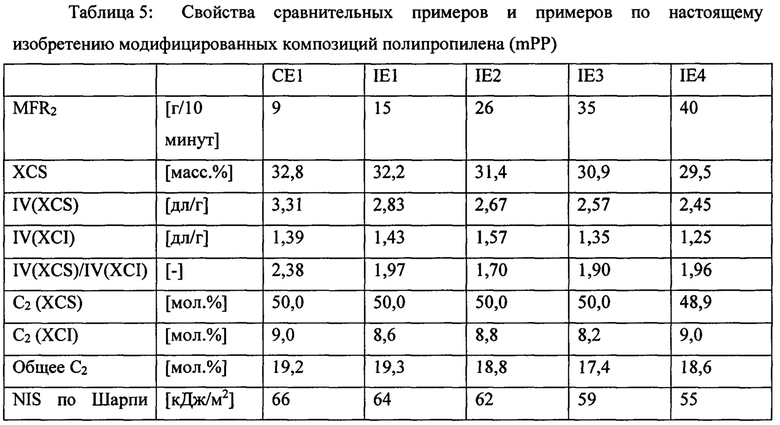

По существу предпочтительно скорость течения расплава MFR2 (230°С) указанной модифицированной композиции полипропилена (mPP), измеренная согласно ISO 1133, составляет более 9,0 г/10 минут, и характеристическая вязкость IV, определенная согласно DIN ISO 1628/1 (в декалине при 135°С), фракции, растворимой в холодном ксилоле XCS, указанной модифицированной композиции полипропилена (mPP) составляет менее 3,3 дл/г.

В качестве альтернативы предшествующему абзацу, настоящее изобретение относится к композиции (С), содержащей модифицированную композицию полипропилена (mPP) и неорганический наполнитель (F), где указанная модифицированная композиция полипропилена (mPP) получена из композиции полипропилена (РР), содержащей:

(a) гетерофазную композицию (НЕСО), содержащую:

(a1) (полукристаллический полипропилен (РР1) и

(а2) сополимер этилена/пропилена (EPR), диспергированный в указанном (полу)кристаллическом полипропилене (РР1), и

(b) пластомер (PL), представляющий сополимер этилена и по меньшей мере одного С4-С20 α-олефина,

где

(i) скорость течения расплава MFR2 (230°С) указанной модифицированной композиции полипропилена (mPP), измеренная согласно ISO 1133, составляет более 9,0 г/10 минут, и

(ii) характеристическая вязкость IV, определенная согласно DIN ISO 1628/1 (в декалине при 135°С) фракции, растворимой в холодном ксилоле XCS, указанной модифицированной композиции полипропилена (mPP) составляет менее 3,3 дл/г.

По существу предпочтительно указанную модифицированную композицию полипропилена (mPP) получают обработкой композиции полипропилена (РР) перекисью (РО).

Согласно одному варианту осуществления настоящего изобретения указанный пластомер (PL) представляет сополимер этилена и 1-бутена или 1-октена.

Согласно другому варианту осуществления настоящего изобретения композиция полипропилена (РР) содержит гетерофазную композицию (НЕСО) и пластомер (PL) в массовом соотношении от 2,0 до 50,0,

Согласно другому варианту осуществления настоящего изобретения композиция (С) имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 5 до 30 г/10 минут.

Согласно другому варианту осуществления настоящего изобретения соотношение IV(XCS)/IV(XCI) модифицированной композиции полипропилена (mPP) составляет менее 2,3, где IV(XCS) представляет характеристическую вязкость IV, определенную согласно DIN ISO 1628/1 (в декалине при 135°С), фракции, растворимой в холодном ксилоле XCS, и IV(XCI) представляет характеристическую вязкость IV, определенную согласно DIN ISO 1628/1 (в декалине при 135°С), фракции, нерастворимой в холодном ксилоле XCI.

По существу предпочтительно композиция (С) содержит:

(a) от 35 до 80 масс. % модифицированной композиции полипропилена (mPP), и

(b) от 20 до 50 масс. % неорганического наполнителя (F)

от общей массы композиции (С).

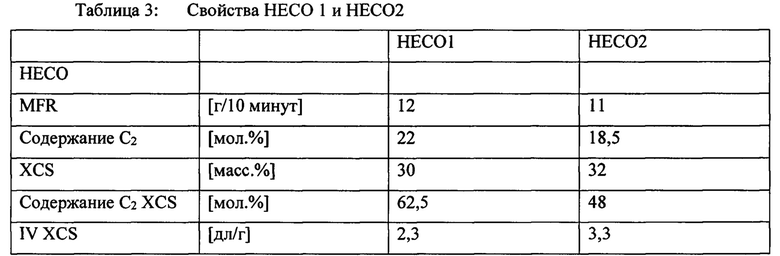

Согласно одному варианту осуществления настоящего изобретения гетерофазная композиция (НЕСО) имеет:

(a) содержание сомономера от общей массы гетерофазной композиции (НЕСО) в пределах от 10 до 30 мол. %,

и/или

(b) фракции, растворимой в холодном ксилоле (XCS), в пределах от 24 до 45 масс. %,

и/или

(c) скорость течения расплава MFR2 (230°С), измеренная согласно ISO 1133, составляет от 5 до 30 г/10 минут

Согласно другому варианту осуществления настоящего изобретения фракция, растворимая в холодном ксилоле (XCS), гетерофазной композиции (НЕСО) имеет:

(a) характеристическую вязкость (IV) в пределах от 1,5 до 4,5 дл/г,

(b) содержание сомономера от общей массы фракции, растворимой в холодном ксилоле (XCS), гетерофазной композиции (НЕСО) в пределах от 30 до 60 мол.%.

Согласно другому варианту осуществления настоящего изобретения пластомер (PL) имеет:

(a) скорость течения расплава MFR (190°С), измеренную согласно ISO 1133, от 0,1 до 5,0 г/10 минут,

(b) содержание сомономера от общей массы пластомера (PL) в пределах от 8 до 30 мол. %, и

(c) плотность менее 0,868 г/см3,

По существу предпочтительно неорганический наполнитель (F) представляет тальк.

Настоящее изобретение также относится к изделию, содержащему композицию (С), как указано выше, указанное изделие предпочтительно представляет полученное литьем под давлением изделие для автомобильной промышленности.

Дополнительно, настоящее изобретение относится к применению перекиси (РО) для снижения эффекта тигровых полос композиции полипропилена (РР), где композиция (С) получена, как указано выше.

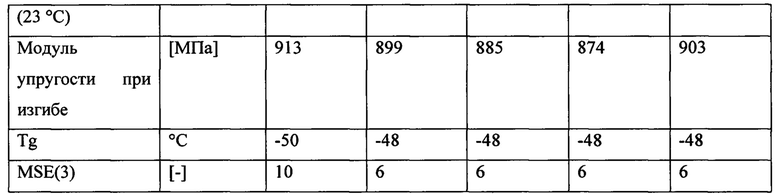

Предпочтительно снижение эффекта тигровых полос достигается при значениях MSE равных или менее 30.

Дополнительно, настоящее изобретение относится к способу получения композиции (С), как указано выше, где

(а)

(a1) композицию полипропилена (РР), содержащую гетерофазную композицию (НЕСО) и пластомер (PL), экструдируют в экструдере в присутствии перекиси (РО) с получением, таким образом, модифицированной композиции полипропилена (mPP), и

(а2) указанную модифицированную композицию полипропилена (mPP) перемешивают в расплаве с неорганическим наполнителем (F),

или

(b) композицию полипропилена (РР), содержащую гетерофазную композицию (НЕСО) и пластомер (PL) и неорганический наполнитель (F), экструдируют в экструдере в присутствии перекиси (РО).

По существу предпочтительно указанная перекись (РО) представляет алкильную перекись, предпочтительно указанная перекись (РО) представляет 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан.

Настоящее изобретение демонстрирует новый подход к повышению устойчивости к удлинению при сдвиговом усилии и конечному образованию тигровых полос. Дополнительно, настоящее изобретение демонстрирует возможность получения гетерофазной композиции полипропилена с низкой усадкой, низким коэффициентом линейного теплового расширения, с сохранением при этом хорошего баланса ударной прочности/жесткости и последнее, но не по важности, превосходном внешнем виде поверхности.

Далее настоящее изобретение будет описано более подробно.

Композиция

Композиция (С) по настоящему изобретению содержит модифицированную композицию полипропилена (mPP) и неорганический наполнитель (F). Указанная модифицированная композиция полипропилена (mPP) получена обработкой композиции полипропилена (РР) перекисью (РО). Указанная композиция полипропилена (РР) должна содержать гетерофазную композицию (НЕСО) и пластомер (PL).

Композиция (С) по настоящему изобретению должна содержать модифицированную композицию полипропилена (mPP) и неорганический наполнитель (F). Дополнительно композиция может содержать альфа-нуклеирующие агенты (NU) и добавки (AD). Соответственно, предпочтительно модифицированная композиция полипропилена (mPP) и неорганический наполнитель (F) составляют вместе по меньшей мере 80 масс. %, более предпочтительно по меньшей мере 85 масс. %, еще более предпочтительно по меньшей мере 90 масс. %, такое как по меньшей мере 95 масс. % композиции (С). В одном конкретном варианте осуществления настоящего изобретения композиция (С) состоит из модифицированной композиции полипропилена (mPP) и неорганического наполнителя (F) и необязательных альфа-нуклеирующих агентов (NU) и/или добавок (AD).

Предпочтительно массовое соотношение модифицированной композиции полипропилена (mPP) и неорганического наполнителя (F) [(mPP)/(F)] составляет в пределах от 0,8 до 5,0, более предпочтительно в пределах от 1,0 до 4,0, более предпочтительно в пределах от 1,2 до 3,0.

Соответственно, композиция (С) предпочтительно содержит:

(a) от 35 до 80 масс. %, более предпочтительно от 40 до 70 масс. %, еще более предпочтительно от 45 до 65 масс. %, такое как от 48 до 61 масс. % модифицированной композиции полипропилена (mPP) от общей массы композиции (С), и

(b) от 20 до 50 масс. %, более предпочтительно от 25 до 45 масс. %, еще более предпочтительно от 30 до 40 масс. %, такое как от 32 до 39 масс. % неорганического наполнителя (F) от общей массы композиции (С).

Как указано выше, модифицированную композицию полипропилена (mPP) получают обработкой композиции полипропилена (РР) перекисью (РО). Предпочтительные перекиси (РО) приведены ниже в части «Модифицированная композиция полипропилена (mPP)».

Перекись (РО) предпочтительно вводят в форме мастербатча (маточного раствора). То есть перекись (РО) предварительно смешивают с полимерным материалом-носителем. Указанный полимерный материал-носитель не вносит никакого вклада в улучшение свойств композиции (С). Предпочтительно полимерный материал-носитель представляет полиэтилен или полипропилен, последний является предпочтительным. Как правило, полимерный материал-носитель отличается от гетерофазной композиции (НЕСО) и пластомера (PL). Предпочтительно полимерный материал-носитель представляет гомополимер пропилена. Количество указанного полимерного материала-носителя предпочтительно составляет в пределах от от 1 до 15 масс. %, более предпочтительно в пределах от 2 до 12 масс. % от общей массы композиции (С).

Следовательно, композиция (С) предпочтительно содержит:

(a) от 35 до 80 масс. %, более предпочтительно от 40 до 70 масс. %, еще более предпочтительно от 45 до 65 масс. %, такое как от 48 до 61 масс. % модифицированной композиции полипропилена (mPP) от общей массы композиции (С),

(b) от 20 до 50 масс. %, более предпочтительно от 25 до 45 масс. %, еще более предпочтительно от 30 до 40 масс. %, такое как от 32 до 39 масс. % неорганического наполнителя (F) от общей массы композиции (С), и

(c) от 1 до 15 масс. %, более предпочтительно в пределах от 2 до 12 масс. %, еще более предпочтительно в пределах от 3 до 10, такое как в пределах от 5 до 9 масс. % полимерного материала-носителя перекиси (Р) от общей массы композиции (С).

Как указано выше, композиция (С) может содержать дополнительно альфа-нуклеирующие агенты (NU) и/или добавки (AD). Согласно настоящему изобретению альфа-нуклеирующий агент (NU) не представляет ни наполнитель (F), ни добавку (AD). Дополнительно, согласно настоящему изобретению наполнитель (F) не представляет альфа-нуклеирующий агент (NU). Соответственно, предпочтительно композиция (С) состоит вплоть до 5,0 масс. %, предпочтительно от 1,0×10-5 до 4,0 масс. %, более предпочтительно от 2,0×10-5 до 2,0 масс. % альфа-нуклеирующих агентов (NU) от общей массы композита и/или вплоть до 8,0 масс. %, предпочтительно от 0,1 до 6,0 масс. %, более предпочтительно от 0,5 до 4,0 масс. % добавок (AD) от общей массы композита.

Следовательно, по существу предпочтительно композиция состоит из:

(a) от 35 до 80 масс. %, более предпочтительно от 40 до 70 масс. %, еще более предпочтительно от 45 до 65 масс. %, такое как от 48 до 61 масс. % модифицированной композиции полипропилена (mPP) от общей массы композиции (С),

(b) от 20 до 50 масс. %, более предпочтительно от 25 до 45 масс. %, еще более предпочтительно от 30 до 40 масс. %, такое как от 32 до 39 масс. % неорганического наполнителя (F) от общей массы композиции (С),

(c) от 1 до 15 масс. %, более предпочтительно в пределах от 2 до 12 масс. %, еще более предпочтительно в пределах от 3 до 10, такое как в пределах от 5 до 9 масс. % полимерного материала-носителя перекиси (Р) от общей массы композиции (С),

(d) необязательно вплоть до 5,0 масс. %, предпочтительно от 1,0×10-5 до 4,0 масс. %, более предпочтительно от 2,0×10-5 до 2,0 масс. % альфа-нуклеирующих агентов (NU) от общей массы композита, и

(e) необязательно вплоть до 8,0 масс. %, предпочтительно от 0,1 до 6,0 масс. %, более предпочтительно от 0,5 до 4,0 масс. % добавок (AD) от общей массы композита.

По существу предпочтительно композиция (С) имеет скорость течения расплава MFR2 (230°С, 2,16 кг) в пределах от 5,0 до 30,0 г/10 минут, более предпочтительно в пределах от 6,0 до 20,0 г/10 минут, еще более предпочтительно в пределах от 8,0 до 17,0 г/10 минут, такое как в пределах от 10,0 до 15,0 г/10 минут.

Предпочтительно композиция (С) имеет модуль упругости при изгибе менее 3200 МПа, более предпочтительно в пределах от 1500 до 3100 МПа, еще более предпочтительно в пределах от 2000 до 3000 МПа, такое как в пределах от 2500 до 2900 МПа.

Дополнительно или в качестве альтернативы предшествующему абзацу, композиция (С) имеет прочность с надрезом по Шарпи (23°С) по меньшей мере 10 кДж/м2, более предпочтительно в пределах от 10 до 30 кДж/м2, еще более предпочтительно в пределах от 12 до 25 кДж/м2, такое в пределах от 13 до 21 кДж/м2.

Композиция (С) по настоящему изобретению может быть гранулирована и компаундирована при использовании любого из множества способов компаундирования и смешивания, хорошо известных из области техники, к которой относится настоящее изобретение, и общеприменимых в ней. Предпочтительно при использовании экструдера применяют смешивание в расплаве.

Далее более детально будут описаны отдельные компоненты композиции (С).

Модифицированная композиция полипропилена (mPP)

Как указано выше, модифицированная композиция полипропилена (mPP) получена обработкой композиция полипропилена (РР) перекисью (РО). Указанная композиция полипропилена (РР) должна содержать гетерофазную композицию (НЕСО) и пластомер (PL). В предпочтительном варианте осуществления настоящего изобретения гетерофазная композиция (НЕСО) и пластомер (PL) составляют вместе по меньшей мере 80 масс. %, более предпочтительно по меньшей мере 85 масс. %, еще более предпочтительно по меньшей мере 90 масс. %, такое как по меньшей мере 95 масс. % модифицированной композиции полипропилена (mPP). В одном конкретном варианте осуществления настоящего изобретения модифицированная композиция полипропилена (mPP) состоит из гетерофазной композиции (НЕСО) и пластомера (PL).

Полимерный материал-носитель перекиси (Р), альфа-нуклеирующие агенты (NU) и добавки (AD) не являются частью модифицированной композиции полипропилена (mPP), но являются частью конечной композиции (С).

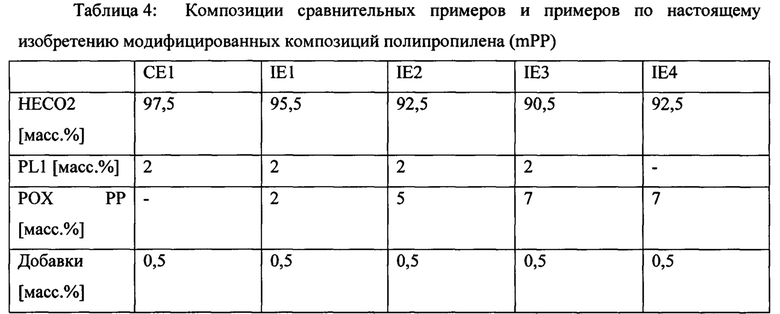

Массовое соотношение гетерофазной композиции (НЕСО) и пластомера (PL) [(HECO)/(PL)] в модифицированной композиции полипропилена (mPP) предпочтительно составляет в пределах от 2,0 до 50,0, более предпочтительно от 5,0 до 40,0, еще более предпочтительно от 8,0 до 30,0, такое как от 12,0 до 28,0.

Как понятно из термина, «модифицированная» композиция полипропилена (mPP) представляет композицию, то есть, композицию полипропилена (РР), которая прошла химическую обработку перекисью (РО). В данном случае модифицированная композиция полипропилена (mPP) представляет композицию полипропилена (РР), которая была химически модифицирована за счет либо частичной сшивки отдельных полимерных цепей, разветвления отдельных цепей, либо развития благоприятной морфологии диспергированной фазы изменением соотношения вязкости между диспергированной фазой и композицией полимера матрицы. Небольшое повышение температуры стеклования (Tg) диспергированной фазы, вызванное добавлением перекиси, может служить доказательством изменения на макромолекулярном уровне системы. Повышение Tg может быть связано с увеличением переплетений или частичного сшивания аморфной фазы [Shefer A, Gottlieb М, Effect of crosslinks on the glass transition temperature of end-linked elastomers, Macromolecules, 25, 4036-4042 (1992); DiMarzio E.A., On the second-order transition of a rubber, J. of Res. of the Nat. Bureau of Standards - A. Phys and Chem, 68A, 6,1964].

Как указано выше, для получения модифицированной композиции полипропилена (mPP) композиция полипропилена (РР) должна быть обработана перекисью.

Как и модифицированная композиция полипропилена (mPP), также композиция полипропилена (РР) должна содержать гетерофазную композицию (НЕСО) и пластомер (PL). В предпочтительном варианте осуществления настоящего изобретения гетерофазная композиция (НЕСО) и пластомер (PL) составляют вместе по меньшей мере 80 масс. %, более предпочтительно по меньшей мере 85 масс. %, еще более предпочтительно по меньшей мере 90 масс. %, такое как по меньшей мере 95 масс. % композиции полипропилена (РР). В одном конкретном варианте осуществления настоящего изобретения композиция полипропилена (РР) состоит из гетерофазной композиции (НЕСО) и пластомера (PL).

Предпочтительно модифицированная композиция полипропилена (РР) имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, выше 9,0 г/10 минут, более предпочтительно в пределах от 10,0 до 60 г/10 минут, еще более предпочтительно в пределах от 12,0 до 48,0 г/10 минут, такую как в пределах от 13,0 до 42 г/10 минут.

Дополнительно предшествующему абзацу, предпочтительно модифицированная композиция полипропилена (РР) имеет содержание сомономера в пределах от 10,0 до 30,0 мол. %, более предпочтительно в пределах от 13,0 до 25,0 мол. %, еще более предпочтительно в пределах от 15,0 до 20,0 мол. %.

Дополнительно, предпочтительно характеристическая вязкость IV, определенная согласно DIN ISO 1628/1 (в декалине при 135°С), фракции, растворимой в холодном ксилоле XCS, модифицированной композиции полипропилена (РР) составляет менее 3,3 дл/г, более предпочтительно менее 3,1 дл/г, еще более предпочтительно менее 2,9 дл/г.

Дополнительно, предпочтительно характеристическая вязкость IV, определенная согласно DIN ISO 1628/1 (в декалине при 135°С), фракции, нерастворимой в холодном ксилоле XCI, модифицированной композиции полипропилена (РР) составляет менее 2,0 дл/г, более предпочтительно менее 1,8 дл/г, еще более предпочтительно менее 1,6 дл/г.

По существу предпочтительно соотношение IV(XCS)/IV(XCI) модифицированной композиции полипропилена (mPP) составляет менее 2,3, более предпочтительно менее 2,1, еще более предпочтительно менее 2,0, где IV(XCS) представляет характеристическую вязкость IV, определенную согласно DIN ISO 1628/1 (в декалине при 135°С), фракции, растворимой в холодном ксилоле XCS, и IV(XCI) представляет характеристическую вязкость IV, определенную согласно DIN ISO 1628/1 (в декалине при 135°С), фракции, нерастворимой в холодном ксилоле XCI.

Дополнительно, предпочтительно содержание сомономера фракции, растворимой в холодном ксилоле XCS, модифицированной композиции полипропилена (mPP) составляет в пределах от 20,0 до 70,0 мол. %, более предпочтительно в пределах от 35,0 до 60,0 мол. %, еще более предпочтительно в пределах от 45,0 до 55,0 мол. %.

Дополнительно, предпочтительно содержание сомономера фракции, нерастворимой в холодном ксилоле XCI, модифицированной композиции полипропилена (mPP) составляет в пределах от 3,0 до 15,0 мол. %, более предпочтительно в пределах от 6,0 до 12,0 мол. %, еще более предпочтительно в пределах от 8,0 до 10,0 мол. %.

Индивидуальные свойства гетерофазной композиции (НЕСО) и пластомера (PL) в композиции полипропилена (РР) могут быть взяты из приведенной ниже информации.

Перекись (РО) для модификации композиции полипропилена (РР) предпочтительно представляет термически разрушающиеся агенты образования свободных радикалов. Более предпочтительно перекись (РО), то есть, термически разрушающийся агент образования свободных радикалов, выбирают из группы, состоящей из ацильной перекиси, алкильной перекиси, гидроперекиси, перэфира и пероксикарбоната.

Следующие приведенные перекиси являются по существу предпочтительными:

Ацильные перекиси: перекись бензоила, перекись 4-хлорбензоила, перекись 3-метоксибензоила и/или перекись метилбензоила.

Алкильные перекиси: перекись аллил t-бутила, 2,2-бис(t-бутилпероксибутана), 1,1-бис(t-бутилперокси)-3,3,5-триметилциклогексана, перекись n-бутил-4,4-бис(t-бутилперкоси) валерата, диизопропиламинометил -t-амила, перекись диметиламинометил -t-амила, перекись диэтиламинометил- t-бутила, диметиламинометил -t-бутила, перекись 1,1 -ди-(t-амилперокси)циклогексана, t-амила, перекисль t-бутилкумила, перекись t-бутила и/или перекись 1-гидроксибутил n-бутила.

Перэфиры и пероксикарбонаты: бутил перацетат, кумил перацетат, кумил перпропионат, циклогексил перацетат, ди-t-бутил перадипат, ди-t-бутил перазелаинат, ди-t-бутил перглютарат, ди-t-бутил перфталат, ди-t-бутил персибацинат, 4-нитрокумил перпропионат, 1- фенилэтил пербензоат, фенилэтил нитро-пербензоат, t-бутилбицикло-(2,2,1)гептан перкарбоксилат, t-бутил-4-карбометокси пербутират, t-бутилциклобутан перкарбоксилат, t- бутилциклогексил пероксикарбоксилат, t-бутилциклопентил перкарбоксилат, t-бутилциклопропан перкарбоксилат, t-бутилдиметил перциннамат, t-бутил-2-(2,2-дифенилвинил) пербензоат, t- бутил-4-метокси пербензоат, t-бутилпербензоат, t-бутилкарбоксициклогексан, t-бутил пернафтонат, t-бутил пероксиизопропилкарбонат, t-бутил перэфир толуиловой кислоты, t-бутил- 1- фенилциклопропил перкарбоксилат, t-бутил-2-пропил перпентен -2-оат, t-бутил- 1- метилциклопропил перкарбоксилат, 1-бутил-4-нитрофенил перацетат, t-бутил нитрофенил пероксикарбамат, t-бутил-N-сукцинимид перкарбоксилат, t-бутил перкротонат, t-бутил пермалеиновая кислота, t-бутил перметакрилат, t-бутил пероктат, t-бутил пероксиизопропилкарбонат, t-бутил перизобутират, t-бутил перактилат и/или t-бутил перпропионат, или смеси из указанных выше агентов образования свободных радикалов.

В предпочтительном варианте осуществления настоящего изобретения перекись (РО) представляет алкильную перекись. По существу предпочтительно перекись (РО) представляет 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан.

В первом варианте осуществления процесса модификации по настоящему изобретению модифицированную композицию полипропилена (mPP) получают на первой стадии экструдированием композиции полипропилена (РР), содержащей гетерофазную композицию (НЕСО) и пластомер (PL), в экструдере в присутствии перекиси (РО).

Затем указанную модифицированную композицию полипропилена (mPP) (расплав) смешивают с неорганическим наполнителем (F) с получением конечной композиции (С).

Во втором варианте осуществления способа по настоящему изобретению композицию полипропилена (РР), содержащую гетерофазную композицию (НЕСО) и пластомер (PL) и неорганический наполнитель (F), экструдируют в экструдере в присутствии перекиси (РО) с получением конечной композиции (С).

Модификация, в частности, может быть проведена дозированной подачей композиции полипропилена (РР) или композиции полипропилена (РР) матрицы и неорганического наполнителя (F) в двухшнековый экструдер, такой как Prism TSE24 40D предпочтительно с профилем температуры 80/200/210/220/220/230/230/220/225/220 °С и скоростью шнека 300 оборотов в минуту. Мастербатч в порошкообразной форме, состоящий из перекиси (РО), такой как 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, и полипропилен добавляют непосредственно в экструдер до достижения концентрации от 0,001 до 1,0 масс. % перекиси (РО) от общей массы смеси. Смесь расплава полимера пропускают через экструдер, далее ее подвергают интенсивному удалению летучих веществ, выгружают и гранулируют с получением, таким образом, модифицированной композиции полипропилена (mPP) или конечной композиции (С).

Свойства гетерофазной композиции (НЕСО), по существу свойства сополимера этилена/пропилена (EPR) гетерофазной композиции (НЕСО), и свойства пластомера (PL) могут изменяться в виду применения перекиси (РО). Это применяется, в частности, для характеристической вязкости и скорости течения расплава сополимера этилена/пропилена (EPR) гетерофазной композиции (НЕСО) и свойств пластомера (PL). В некоторых случаях скорость течения расплава MFR2 (230°С) (полу)кристаллического полипропилена (РР1) может меняться из-за применения перекиси.

Гетерофазная композиция (НЕСО)

Как указано выше, свойства гетерофазной композиции (НЕСО) могут изменяться в виду применения перекиси (РО). То есть свойства, определенные в этой части, могут отличаться после того, как гетерофазная композиция (НЕСО) пройдет обработку перекисью (РО). Однако общее содержание этилена не изменяется. До некоторой степени это может оказать воздействие на свойства сополимера этилена/пропилена (EPR) и, следовательно, фракцию, растворимую в холодном ксилоле (XCS) гетерофазной композиции (НЕСО), например, характеристическую вязкость (IV). Также может быть увеличена скорость течения расплава MFR2 (230°С) (полу)кристаллического полипропилена (РР1).

Гетерофазная композиция (НЕСО) предпочтительно содержит (полу)кристаллический полипропилен (РР1) в качестве матрицы, в которой диспергирован эластомерный сополимер пропилена (EPR). Соответственно, эластомерный сополимер пропилена (EPR) (тонко) диспергирован в (полу)кристаллическом полипропилене (РР1). Другими словами, (полу)кристаллический полипропилен (РР1) составляет матрицу, в которой эластомерный сополимер пропилена (EPR) образует включения в матрице, то есть, в (полу)кристаллическом полипропилене (РР1). Следовательно, матрица содержит (тонко) диспергированные включения, не являющиеся частью матрицы, и указанные включения содержат эластомерный сополимер пропилена (EPR). Используемый в описании настоящей патентной заявки термин «включения» предпочтительно указывает на то, что матрица и включения образуют различные фазы в гетерофазной композиции (НЕСО), указанные включения видны, например, при использовании микроскопии с высокой разрешающей способностью, такой как электронная микроскопия, или атомно-силовой микроскопии, или динамо-механического термического анализа(DMTA). В частности, при DMTA наличие многофазной структуры может быть определено наличием по меньшей мере двух различных температур стеклования.

Предпочтительно гетерофазная композиция (НЕСО) имеет скорость течения расплава MFR2 (230°С, 2,16 кг) в пределах от 5 до 30 г/10 минут, более предпочтительно в пределах от 8 до 20 г/10 минут, еще более предпочтительно в пределах от 10 до 17 г/10 минут.

Как указано выше, гетерофазная композиция (НЕСО) по настоящему изобретению предпочтительно содержит:

(a) (полу)кристаллический полипропилен (РР1) в качестве матрицы (М) и

(b) эластомерный сополимер пропилена (EPR).

Предпочтительно массовое соотношение (полу)кристаллического полипропилена (РР1) и эластомерного сополимера пропилена (EPR) [PP1/EPR] гетерофазной композиции (НЕСО) составляет в пределах от 80/от 20 до 40/60, более предпочтительно в пределах от 75/от 35 до 45/55, еще более предпочтительно в пределах от 70/30 до 50/50, такое как в пределах от 70/30 до 60/40.

Предпочтительно гетерофазная композиция (НЕСО) имеет содержание этилена, равное или менее 30,0 мол. %, более предпочтительно в пределах от 10,0 до 30,0 мол. %, еще более предпочтительно в пределах от 12,0 до 28,0 мол. %, еще более предпочтительно в пределах от 15,0 до 25,0 мол. %.

Предпочтительно гетерофазная композиция (НЕСО) имеет содержание фракции, растворимой в холодном ксилоле (XCS) (25°С), в пределах от 24 до 45 масс. %, более предпочтительно в пределах от 26 до 40 масс. %, еще более предпочтительно в пределах от 27 до 38 масс. % и наиболее предпочтительно в пределах от 28 до 35 масс. %.

Предпочтительно содержание этилена фракции, растворимой в холодном ксилоле (XCS), гетерофазной композиции (НЕСО) составляет в пределах от 30,0 до 60 мол. %, более предпочтительно в пределах от 35,0 до 58,0 мол. %, еще более предпочтительно в пределах от 40,0 до 55,0 мол. %, еще более предпочтительно в пределах от 45,0 до 55,0 мол. %.

В предпочтительном варианте осуществления настоящего изобретения характеристическая вязкость (IV) фракции, растворимой в холодном ксилоле (XCS), гетерофазной композиции (НЕСО) составляет по меньшей мере 2,0 дл/г, более предпочтительно по меньшей мере 2,5 дл/г. С другой стороны, характеристическая вязкость (IV) не должна быть слишком высокой, в противном случае снижается текучесть. Следовательно, характеристическая вязкость фракции, растворимой в холодном ксилоле (XCS), гетерофазной композиции (НЕСО) предпочтительно составляет в пределах от 2,0 до 4,0 дл/г, более предпочтительно в пределах 2,6 до 3,8 дл/г и наиболее предпочтительно в пределах от 2,8 до 3,5 дл/г.

(Полу)кристаллический полипропилен (РР1) предпочтительно представляет (полу)кристаллический неупорядоченный сополимер пропилена (R-PP1) или (полу)кристаллический гомополимер пропилена (Н-РР1), последний по существу предпочтителен.

В случае, когда (полу)кристаллический полипропилен (РР1) представляет (полукристаллический) неупорядоченный сополимер пропилена (R-PP1), следует принимать во внимание, что (полу)кристаллический неупорядоченный сополимер пропилена (R-PP1) содержит мономеры, сополимеризуемые с пропиленом, например, сомономеры, такие как этилен и/или С4-C12 α-олефины, в частности этилен и/или С4-C8 α-олефины, например, 1-бутен и/или 1-гексен. Предпочтительно (полу)кристаллический неупорядоченный сополимер пропилена (R-PP1) по настоящему изобретению содержит, по существу состоит из мономеров, сополимеризуемых с пропиленом, из группы, состоящей из этилена, 1-бутена и 1-гексена. Более предпочтительно (полу)кристаллический неупорядоченный сополимер пропилена (R-РР1) по настоящему изобретению содержит помимо пропилена единицы, получаемые из этилена и/или 1-бутена. В предпочтительном варианте осуществления настоящего изобретения (полу)кристаллический неупорядоченный сополимер пропилена (R-PP1) содержит только единицы, полученные из этилена и пропилена.

Дополнительно, следует принимать во внимание, что (полукристаллический) неупорядоченный сополимер пропилена (R-PP1) предпочтительно имеет содержание сомономера в пределах от более чем 0,3 до 1,5 мол. %, более предпочтительно в пределах от более чем 0,35 до 1,2 мол. %, еще более предпочтительно в пределах от 0,4 до 1,0 мол. %.

Дополнительно, следует принимать во внимание, что (полу)кристаллический полипропилен (РР1), такой как (полу)кристаллический гомополимер пропилена (Н-РР1), имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, от 20 до 100 г/10 минут, более предпочтительно от 30 до 80 г/10 минут, еще более предпочтительно от 40 до 70 г/10 минут, еще более предпочтительно от 50 до 60 г/10 минут.

Дополнительно, предпочтительно полукристаллический полипропилен (РР1) по настоящему изобретению имеет фракцию, растворимую в холодном ксилоле (XCS), не более чем 10 масс. %, в случае (полу)кристаллического гомополимера пропилена (Н-РР1) фракция, растворимая в холодном ксилоле (XCS), даже ниже, то есть, не более чем 6,0 масс. %.

Соответственно, предпочтительно (полу)кристаллический гомополимер пропилена (Н-РР1) имеет фракцию, растворимую в холодном ксилоле (XCS), менее 5,0 масс. %, более предпочтительно в пределах от 0,5 до 4,5, такое как в пределах от 1,0 до 3,5 масс. %.

Второй компонент гетерофазной композиции (НЕСО) представляет эластомерный сополимер пропилена (EPR).

Эластомерный сополимер пропилена (EPR) содержит, предпочтительно состоит из единиц, полученных из (i) пропилена и (ii) этилена.

Содержание этилена эластомерного сополимера пропилена (EPR) гетерофазной композиции (НЕСО) составляет в пределах от 30,0 до 60 мол. %, более предпочтительно в пределах от 35,0 до 58,0 мол. %, еще более предпочтительно в пределах от 40,0 до 55,0 мол. %, еще более предпочтительно в пределах от 45,0 до 55,0 мол. %, такое как в пределах от 40,0 до 49,0 мол. %.

Гетерофазная композиция (НЕСО) может быть получена смешиванием (полу)кристаллического полипропилена (РР1) и эластомерного сополимера пропилена (EPR). Однако предпочтительно гетерофазную композицию (НЕСО) получают при использовании процесса последовательной полимеризации с использованием реакторов серийной конфигурации и работающих при различных реакционных условиях. Как следствие, каждая фракция, полученная в конкретном реакторе, может иметь свое собственное распределение молекулярной массы и/или распределение содержания сомономера.

Гетерофазная композиция (НЕСО) по настоящему изобретению предпочтительно получена в процессе последовательной полимеризации, то есть, в многостадийном процессе, известном из предшествующего уровня техники, где (полу)кристаллический полипропилен (РР1) получают по меньшей мере в одном суспензионном реакторе, предпочтительно в суспензионном реакторе и необязательно в последующем газофазном реакторе, и затем эластомерный сополимер пропилена (ESC1) получают по меньшей мере в одном, то есть, одном или двух, газофазном реакторе(ах).

Соответственно, предпочтительно гетерофазную композицию (НЕСО) получают в процессе последовательной полимеризации, включающем стадии:

(a) полимеризации пропилена и необязательно по меньшей мере одного этилена и/или С4-С12 α-олефина в первом реакторе (R1) с получением первой фракции полипропилена (полу)кристаллического полипропилена (РР1), предпочтительно указанная первая фракция полипропилена представляет гомополимер пропилена,

(b) перемещение первой фракции полипропилена во второй реактор (R2),

(c) полимеризации во втором реакторе (R2) и в присутствии указанной первой фракции полипропилена пропилена и необязательно по меньшей мере одного этилена и/или С4-С12 α-олефина с получением, таким образом, второй фракции полипропилена, предпочтительно указанная вторая фракция представляет второй гомополимер пропилена, указанная первая фракция полипропилена и указанная вторая фракция образуют (полу)кристаллический полипропилен (Р1Р), то есть, матрицу гетерофазной композиции (НЕСО),

(d) перемещения (полу)кристаллического полипропилена (РР1) стадии (с) в третий реактор (R3),

(e) полимеризации в третьем реакторе (R3) и в присутствии (полу)кристаллического полипропилена (РР1), полученного на стадии (с), пропилена и по меньшей мере одного этилена и/или С4-С12 α-олефина с получением, таким образом, первой фракции эластомерного сополимера пропилена, первая фракция эластомерного сополимера пропилена диспергирована в (полу)кристаллическом полипропилене (РР1),

(f) перемещения (полу)кристаллического полипропилена (РР1), в котором диспергирована первая фракция эластомерного сополимера пропилена, в четвертый реактор (R4), и

(g) полимеризации в четвертом реакторе (R4) и в присутствии смеси, полученной на стадии (е), пропилена и по меньшей мере одного этилена и/или С4-C12 α-олефина с получением, таким образом, второй фракции эластомерного сополимера, первая и вторая фракции эластомерного сополимера пропилена вместе образуют эластомерный сополимер пропилена (EPR);

(полу)кристаллический полипропилен (РР1) и эластомерный сополимер пропилена (EPR) образуют гетерофазную композицию (НЕСО).

Конечно, в первом реакторе (R1) может быть получена вторая фракция полипропилена, а во втором реакторе (R2) может быть получена первая фракция полипропилена. Это же справедливо для фазы эластомерного сополимера пропилена. Соответственно, в третьем реакторе (R3) может быть получена вторая фракция эластомерного сополимера пропилена, а в четвертом реакторе (R4) может быть получена первая фракция эластомерного сополимера пропилена.

Предпочтительно между вторым реактором (R2) и третьим реактором (R3) и необязательно между третьим реактором (R3) и четвертый реактором (R4) мономеры испаряют мгновенным испарением.

Используемый в настоящей патентной заявке термин «процесс последовательной полимеризации» указывает на то, что гетерофазная композиция (НЕСО) получена по меньшей мере в двух, таких как трех или четырех реакторах, соединенных в серию. Соответственно, способ по настоящему изобретению включает по меньшей мере первый реактор (R1) и второй реактор (R2), более предпочтительно первый реактор (R1), второй реактор (R2), третий реактор (R3) и четвертый реактор (R4). Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту, в котором происходит основная полимеризация. Следовательно, в случае, когда способ «состоит из» трех или четырех реакторов полимеризации, это определение не исключает того, что весь процесс включает стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Первый реактор (R1) предпочтительно представляет суспензионный реактор (SR) и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Второй реактор (R2) может представлять суспензионный реактор, такой как циркуляционный реактор, в качестве первого реактора или в качестве альтернативы газофазный реактор (GPR).

Третий реактор (R3) и четвертый реактор (R4) предпочтительно представляют газофазные реакторы (GPR).

Такие газофазные реакторы (GPR) могут представлять любые реакторы с механическим перемешиванием или реакторы с псевдоожиженным слоем. Предпочтительно газофазные реакторы (GPR) включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте воплощения настоящего изобретения первый реактор (R1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), при этом второй реактор (R2) и третий реактор (R3) представляют газофазные реакторы (GPR). Соответственно, в способе по настоящему изобретению используют по меньшей мере три реактора, а именно суспензионный реактор (SR), такой как циркуляционный реактор (LR), и первый газофазный реактор (GPR-1) и необязательно второй газофазный реактор (GPR-2), соединенные в серию. Если требуется, перед суспензионным реактором (SR) помещен реактор предварительной полимеризации.

В другом предпочтительном варианте осуществления настоящего изобретения первый реактор (R1) и второй реактор (R2) представляют суспензионные реакторы (SR), такие как циркуляционные реакторы (LR), при этом третий реактор (R3) и четвертый реактор (R4) представляют газофазные реакторы (GPR). Соответственно, в способе по настоящему изобретению используют по меньшей мере четыре реактора, предпочтительно четыре реактора полимеризации, а именно суспензионные реакторы (SR), такие как два циркуляционных реактора (LR), и первый газофазный реактор (GPR-1) и необязательно второй газофазный реактор (GPR-2), соединенные в серию. Если требуется, перед суспензионным реактором (SR) может быть помещен реактор предварительной полимеризации.

Предпочтительный многостадийный способ представляет «циркуляционно-газофазный способ», такой как разработанный Borealis A/S, Denmark (известен как технология BORSTAR®), описанный, например, в патентных документах, таких как ЕР 0 887 379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Дополнительный подходящий суспензионно-газофазный способ представляет способ Spheripol® Basell.

Предпочтительно в способе получения гетерофазной композиции (НЕСО) по настоящему изобретению, как указанно выше, условия для первого реактора (R1), то есть суспензионного реактора (SR), такого как циркуляционный реактор (LR), могут быть следующими:

- температура составляет в пределах от 50°С до 110°С, предпочтительно составляет в пределах от 60°С до 100°С, в пределах от 68°С до 95°С,

- давление составляет в пределах от 20 бар до 80 бар, предпочтительно в пределах от 40 бар до 70 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Затем реакционная смесь со стадии (а) перемещается во второй реактор (R2), то есть газофазный реактор (GPR-1), то есть, на стадию (с), при этом условия на стадии (с) предпочтительно следующие:

- температура составляет в пределах от 50°С до 130°С, предпочтительно в пределах от 60°С до 100°С,

- давление составляет в пределах от 5 бар до 50 бар, предпочтительно в пределах от 15 бар до 35 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Условия в третьем реакторе (R3) и четвертом реакторе (R4), предпочтительно во втором газофазном реакторе (GPR-2) и третьем газофазном реакторе (GPR-3), аналогичны таковым во втором реакторе (R2).

Время выдержки может варьировать в трех реакторных зонах.

В одном варианте воплощения способа получения полипропилена время выдержки в реакторе полимеризации в массе, например, циркуляционном реакторе, составляет в пределах от 0,1 до 2,5 часов, например, от 0,15 до 1,5 часов, а время выдержки в газофазном реакторе, как правило, составляет в пределах от 0,2 до 6,0 часов, такое как в пределах от 0,5 до 4,0 часов.

Если требуется, полимеризация может быть проведена известным способом при сверхкритических условиях в первом реакторе (R1), то есть суспензионном реакторе (SR), таком как циркуляционный реактор (LR), и/или конденсацией в газофазных реакторах (GPR).

Предпочтительно способ также включает предварительную полимеризацию при использовании каталитической системы, как более детально описано ниже, включающей прокатализатор Циглера-Натта, внешний донор и необязательно сокатализатор.

В предпочтительном варианте воплощения настоящего изобретения предварительную полимеризацию проводят как суспензионную полимеризацию в массе в жидком пропилене, то есть жидкая фаза главным образом включает пропилен с небольшим количеством других реагентов и необязательно инертные компоненты, растворенные в нем.

Как правило, реакцию предварительной полимеризации проводят при температуре от 10 до 60°С, предпочтительно от 15 до 50°С, и более предпочтительно от 20 до 45°С.

Давление в реакторе предварительной полимеризации не является критичным, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Таким образом, что давление составляет от 20 до 100 бар, например, от 30 до 70 бар.

Предпочтительно все катализирующие компоненты вводят на стадии предварительной полимеризации. Однако, если твердый каталитический компонент (i) и сокатализатор (ii) подают отдельно, возможно введение только части сокатализатора на стадии предварительной полимеризации, а остальную часть вводят на последующих стадиях полимеризации. Также в таких случаях необходимо вводить такое количество сокатализатора на стадии предварительной полимеризации, которое достаточно для прохождения реакции полимеризации.

Также на стадии предварительной полимеризации можно добавлять другие компоненты. Следовательно, для контроля молярной массы на стадии предварительной полимеризации может быть добавлен водород при использовании способа, известного из предшествующего уровня техники. Дополнительно, для предотвращения адгезии частиц друг с другом или стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

Согласно настоящему изобретению гетерофазную композицию (НЕСО) получают при использовании процесса многостадийной полимеризации, как указано выше, в присутствии каталитической системы, содержащей в качестве компонента (i) прокатализатор Циглера-Натта, содержащий продукт переэтерификации низшего спирта и сложного фталиевого эфира.

Прокатализатор, используемый в настоящем изобретении, для получения гетерофазной композиции (НЕСО), получают:

a) реагированием аддукта в виде спрея в кристаллизованной форме или форме отвержденной эмульсии MgCl2 и С1-С2-спирта с TiCl4

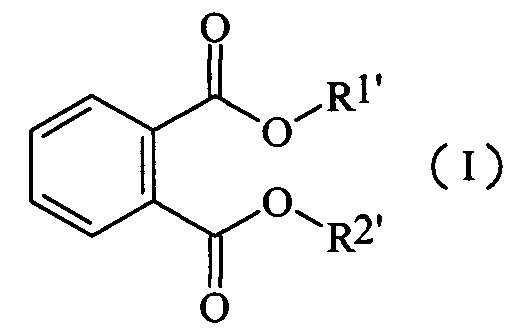

b) реагированием продукта со стадии а) с диалкилфталатом с формулой (I)

где R1' и R2' представляют независимо по меньшей мере С5 алкил,

при условиях, когда между указанными С1-С2 спиртом и указанным диалкилфталатом с формулой (I) происходит транс-этерификация с получением внутреннего донора

c) промывкой продукта со стадии b) или

d) необязательно проведением реакции продукта со стадии с) с дополнительным TiCl4.

Прокатализатор может быть получен, как описано, например, в патентных заявках WO 87/07620, WO 92/19653, WO 92/19658 и ЕР 0 491 566. Содержание этих документов введено здесь ссылкой.

Сначала из MgCl2 и С1-С2 спирта получают аддукт с формулой MgCl2*nROH, где R представляет метил или этил, и n составляет 1-6. В качестве спирта предпочтительно используют этанол.

В качестве носителя катализатора используют аддукт, который сначала расплавляют, затем подвергают кристаллизации распылением или отверждением эмульсии.

На следующей стадии полученный кристаллизацией распылением или отверждением эмульсии аддукт с формулой MgCl2*nROH, где R представляет метил или этил, и n составляет 1-6, контактирует с TiCl4 с получением титанизированного носителя, который подвергают следующим стадиям:

- нанесение на указанный титанизированный носитель

(i) диалкилфталата с формулой (I) с R1' и R2', представляющими независимо по меньшей мере С5 алкил, такой как по меньшей мере C8-алкил или предпочтительно

(ii) диалкилфталата с формулой (I) с R1' и R2', представляющими один и тот же и представляющими по меньшей мере С5 алкил, такой как по меньшей мере C8-алкил, или более предпочтительно

(iii) диалкилфталата с формулой (I), выбранного из группы, состоящей из пропилгексилфталата (PrHP), диоктилфталата (DOP), ди-изо-децилфталата (DIDP) и дитридецилфталата (DTDP), еще более предпочтительно диалкилфталата с формулой (I), представляющего диоктилфталат (DOP), такой как ди-изо-октилфталат или диэтилгексилфталат, в частности диэтилгексифталат, с получением первого продукта,

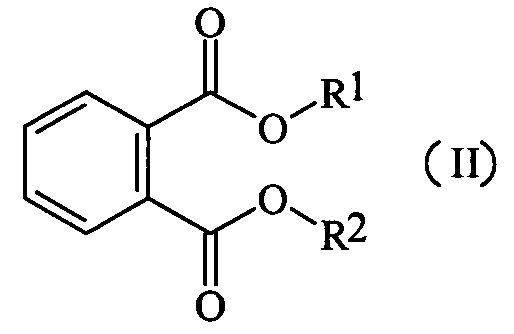

- проведение обработки указанного первого продукта при условиях, подходящих для транс-этерификации, то есть при температуре выше 100°С, предпочтительно в пределах от 100 до 150°С, более предпочтительно в пределах от 130 до 150°С, таким образом, что указанный метанол или этанол переэтерифицируется указанными сложноэфирными группами указанного диалкилфталата с формулой (I) с получением предпочтительно по меньшей мере 80 мол. %, более предпочтительно 90 мол. %, наиболее предпочтительно 95 мол. %, диалкилфталата с формулой (II)

где R1 и R2 представляют метил или этил, предпочтительно этил, диалкилфталат с формулой (II) представляет внутренний донор и

- извлечение указанного продукта переэтерификации в качестве композиции прокатализатора (компонент (i)).

В предпочтительном варианте воплощения настоящего изобретения аддукт с формулой MgCl2*nROH, где R представляет метил или этил, n составляет 1-6, расплавляют и затем расплав предпочтительно инжектируют при использовании газа в охлажденный растворитель или охлажденный газ, таким образом, аддукт кристаллизуется в морфологически предпочтительную форму, как, например, описано в WO 87/07620.

Этот кристаллизованный аддукт предпочтительно используют в качестве носителя катализатора, и он вступает в реакцию с используемым в настоящем изобретении прокатализатором, как описано в WO 92/19658 и WO 92/19653.

Поскольку остаток катализатора удаляют экстрагированием, получают аддукт титанизированного носителя и внутренний донор, в котором изменена группа, происходящая от сложного эфира спирта.

В случае, когда на носителе остается достаточное количество титана, он будет активным элементом прокатализатора.

В противном случае титанизацию повторяют после указанной выше обработки для обеспечения достаточной концентрации титана и, следовательно, активности.

Предпочтительно прокатализатор, используемый в настоящем изобретении, содержит максимально 2,5 масс. % титана, предпочтительно максимально 2,2% масс. %, более предпочтительно максимально 2,0 масс. %. Содержание донора предпочтительно составляет в пределах от 4 до 12 масс. % и более предпочтительно в пределах от 6 до 10 масс. %.

Более предпочтительно прокатализатор, используемый в настоящем изобретении, получают при использовании этанола в качестве спирта и диоктилфталата (DOP) в качестве диалкилфталата с формулой (I), с получением диэтилфталата (DEP) в качестве соединения внутреннего донора.

Еще более предпочтительно катализатор, используемый в настоящем изобретении, представляет катализатор, описанный в части Примеров; в частности, при использовании диоктилфталата в качестве диалкилфталата с формулой (I).

Для получения сополимера пропилена, то есть гетерофазного сополимера пропилена (НЕСО) по настоящему изобретению, используют каталитическую систему, предпочтительно включающую дополнительно к специальному прокатализатору Циглера-Натта металлоорганический сокатализатор в качестве компонента (ii).

Соответственно, предпочтительно выбирать сокатализатор из группы, состоящей из триалкилалюминия, такого как триэтилалюминий (TEA), хлорида диалкилалюминия и сесквихлорида алкилалюминия.

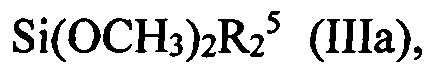

Компонент (iii) каталитической системы, используемый в качестве внешнего донора, представлен формулой (IIIa) или (IIIb).

Формула (IIIa):

где R5 представляет разветвленную алкильную группу с в пределах от 3 до 12 атомов углерода, предпочтительно разветвленная алкильная группа имеет в пределах от 3 до 6 атомов углерода, или циклоалкил с в пределах от 4 до 12 атомов углерода, предпочтительно циклоалкил, имеющий в пределах от 5 до 8 атомов углерода.

По существу предпочтительно, чтобы R5 был выбран из группы, состоящей из изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Формула (IIIb):

где Rx и Ry могут быть одинаковыми или отличаться и представляют углеводородную группу с от 1 до 12 атомами.

Rx и Ry могут быть независимо выбраны из группы, состоящей из линейной алифатической углеводородной группы с от 1 до 12 атомов, разветвленной алифатической или ароматической углеводородной группы с от 1 до 12 атомами и циклической алифатической углеводородной группы с от 1 до 12 атомами. По существу предпочтительно, чтобы Rx и Ry были независимо выбраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Более предпочтительно оба, и Rx, и Ry являются идентичными, еще более предпочтительно оба, и Rx, и Ry являются этильной группой.

Более предпочтительно внешний донор представляет таковой с формулой (IIIa), такой как дициклопентилдиметоксисилан [Si(ОСН3)2(циклопентил)2] или диизопропилдиметоксисилан [Si(ОСН3)2(СН(СН3)2)2].

Наиболее предпочтительно внешний донор представляет дициклопентилдиметоксисилан [Si(ОСН3)2(цикло-пентил)2].

В дополнительном варианте воплощения настоящего изобретения прокатализатор Циглера-Натта может быть модифицирован проведением полимеризации винилового соединения в присутствии каталитической системы, включающей специальный прокатализатор Циглера-Натта (компонент (i)), внешний донор (компонент (iii)) и необязательно сокатализатор (компонент (ii)), где виниловое соединение имеет формулу:

CH2=CH-CHR3R4

где R3 и R4 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо, или независимо представляют алкильную группу, включающую от 1 до 4 атомов углерода, и модифицированный катализатор используют для получения гетерофазной композиции (НЕСО) по настоящему изобретению. В качестве α-нуклеирующего агента может использоваться соединение полимеризованного винила.

Модификацию контрольного катализатора проводят, как описано в международных патентных заявках WO 99/24478, WO 99/24479, и в частности WO 00/68315, введенных здесь ссылкой в отношении условий реакции, относящихся к модификации катализатора, наряду с таковыми, относящимися к реакции полимеризации.

Пластомер (PL)

Как указано выше, свойства пластомера (PL) изменяются в виду применения перекиси (РО). То есть, свойства, приведенные в этой части, могут отличаться после того, как пластомер (PL) пройдет обработку перекисью (РО). В частности, оказано воздействие на плотность, наряду со скоростью течения расплава MFR2 (190°С). Однако на содержание сомономера не оказывается никакого влияния.

Пластомер (PL) может представлять любой эластомерный полиолефин при условии, что он химически отличается от эластомерного сополимера этилена/пропилена (EPR), как приведено в описании настоящей патентной заявки. Более предпочтительно пластомер (PL) представляет полиолефин очень низкой плотности, еще более предпочтительно полиолефин очень низкой плотности, полимеризованный при использовании катализа с единым центром полимеризации на металле, предпочтительно металлоценового катализа. Как правило, пластомер (PL) представляет сополимер этилена.

В предпочтительном варианте осуществления настоящего изобретения пластомер (PL) имеет плотность менее 0,868 г/см3, Более предпочтительно плотность пластомера (PL) равна или менее 0,860 г/см3, еще более предпочтительно в пределах от 0,845 до 0,860 г/см3, такую как в пределах от 0,850 до 0,860 г/см3.

Предпочтительно пластомер (PL) имеет скорость течения расплава MFR2 (190°С, 2,16 кг) менее чем 50 г/10 минут, более предпочтительно составляет от 0,1 до 20 г/10 минут, еще более предпочтительно составляет от 0,1 до 10 г/10 минут, такое как в пределах от 0,1 до 5 г/10 минут.

Предпочтительно пластомер (PL) содержит единицы, полученные из этилена и С4-С20 α-олефина.

Пластомер (PL) содержит, предпочтительно состоит из единиц, полученных из (i) этилена и (ii) по меньшей мере иного С4-С20 α-олефина, такого как С4-С10 α-олефин, более предпочтительно единиц, полученных из (i) этилена и (ii) по меньшей мере иного α-олефина, выбранного из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 1-гептена и 1-октена. По существу предпочтительно пластомер (PL) содержит по меньшей мере единицы, полученные из (i) этилена и (ii) 1-бутена или 1-октена.

В одном по существу предпочтительном варианте осуществления настоящего изобретения пластомер (PL) состоит из единиц, полученных из (i) этилена и (ii) 1-бутена или 1-октена.

Содержание сомономера, такое как содержание С4-С20 α-олефина, в пластомере (PL) составляет в пределах от 8 до 30 мол. %, более предпочтительно в пределах от 10 до 25 мол. %, еще более предпочтительно в пределах от 11 до 23 мол. %, такое как в пределах от 12 до 20 мол. %.

В одном предпочтительном варианте осуществления настоящего изобретения эластомер (Е) получают при использовании по меньшей мере одного металлоценового катализатора. Эластомер (Е) также может быть получен при использовании более чем одного металлоценового катализатора или может представлять смесь множества эластомеров, полученных при использовании различных металлоценовых катализаторов. В некоторых вариантах осуществления настоящего изобретения эластомер (Е) представляет по существу линейный этиленовый полимер (SLEP). SLEP и другие, полученные при использовании металлоценового катализатора, эластомеры (Е) известны из предшествующего уровня техники, например, US 5,272,236. Эти смолы также представляют коммерчески доступные, например, пластомеры Queo™ от Borealis, термопластичные смолы ENGAGE™ от Dow Chemical Со. или полимеры EXACT™ от Exxon, или полимеры TAFMER™ от Mitsui.

Неорганический наполнитель (F)

Дополнительным требованием композиции по настоящему изобретению является присутствие неорганического наполнителя (F).

Предпочтительно неорганический наполнитель (F) представляет минеральный наполнитель. Следует принимать во внимание, что неорганический наполнитель (F) представляет филлосиликат, слюду или волластонит. Еще более предпочтительно неорганический наполнитель (F) выбирают из группы, состоящей из слюды, волластонита, каолинита, смектита, монтморрилонита и талька. Наиболее предпочтительным неорганическим наполнителем (F) является тальк.

Следует принимать во внимание, что наполнитель (F) имеет медианный размер частиц (D50) в пределах от 0,8 до 20 μм, максимальную величину размера частиц (D95) в пределах от 10 до 20 μм, предпочтительно медианный размер частиц (D50) составляет в пределах от 5,0 до 8,0 μм, и максимальная величина размера частиц (D95) в пределах от 12 до 17 μm, более предпочтительно медианный размер частиц (D50) составляет в пределах от 5,5 до 7,8 μм, и максимальная величина размера частиц (D95) составляет от 13 до 16,5 μм.

Согласно настоящему изобретению наполнитель (F) не принадлежит к классу альфа-нуклеирующих агентов (NU) и добавок (AD).

Наполнитель (F) представляет продукт, известный из предшествующего уровня техники, и является коммерчески доступным продуктом.

Альфа-нуклеирующие агенты (NU)

В одном варианте осуществления настоящего изобретения композиция (С) содержит альфа-нуклеирующий агент, более предпочтительно композиция свободна от бета-нуклеирующего агента.

Согласно настоящему изобретению альфа-нуклеирующий агент (NU) не является добавкой (AD).

Альфа-нуклеирующие агенты предпочтительно выбирают из группы, состоящей из:

i) солей монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или третбутилбензоата алюминия и

(ii) дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбит) и C1-C8-алкил-замещенных производных дибензилиденсорбита, таких как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3:2,4 ди(метилбензилиден) сорбит), или нонит-замещенных производных, таких как 1,2,3,-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонит, и

(iii) солей диэфиров фосфорной кислоты, например, натрия 2,2'-метиленбис (4,6,-ди-трет-бутилфенил)фосфат или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-t-бутилфенил)фосфат] и

(iv) винилциклоалканового полимера и винилалканового полимера (как описано более детально ниже), и

(v) их смесей.

Предпочтительно композиции по настоящему изобретению содержат альфа-нуклеирующий агент, представляющий винилциклогексановый полимер и/или винилалкановый полимер, предпочтительно винилциклогексановый (VCH) полимер. Винил циклогексановый полимер (VCH) является по существу предпочтительным в качестве α-нуклеирующего агента. Следует принимать во внимание, что количество винилциклоалканового, такого как винилциклогексановый полимер (VCH), и/или винилалкановый полимер, более предпочтительно винилциклогексановый полимер (VCH), в композиции составляет не более чем 500 частей на миллион, предпочтительно не более чем 200 частей на миллион, более предпочтительно не более чем 100 частей на миллион, такое как в пределах от 0,1 до 500 частей на миллион, предпочтительно в пределах от 0,5 до 200 частей на миллион, более предпочтительно в пределах от 1 до 100 частей на миллион. Дополнительно, следует принимать во внимание, что винилциклоалкановый полимер и/или винилалкановый полимер вводят в композицию при использовании BNT технологии. Касательно BNT-технологии ссылка делается на международные патентные заявки WO 99/24478, WO 99/24479 и в частности WO 00/68315. Согласно этой технологии каталитическая система, предпочтительно прокатализатор Циглера-Натта, может быть модифицирована полимеризацией виниловым соединением в присутствии каталитической системы, содержащей в частности, специфический прокатализатор Циглера-Натта, внешний донор и сокатализатор, где виниловое соединение имеет формулу:

CH2=CH-CHR3R4

где R3 и R4 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо, или независимо представляют алкильную группу, включающую от 1 до 4 атомов углерода, и модифицированный катализатор используют для получения гетерофазной композиции (НЕСО), присутствующей в модифицированной композиции полипропилена (mPP). В качестве альфа-нуклеирующего агента может использоваться соединение полимеризованного винила. Массовое соотношение винилового соединения к твердому каталитическому компоненту на стадии модификации катализатора предпочтительно составляет вплоть до 5 (5:1), более предпочтительно вплоть до 3 (3:1), такое как в пределах от 0,5 (1:2) до 2 (2:1).

Такие нуклеирующие агенты коммерчески доступны и описаны, например, «Plastic Additives Handbook», 5th edition, 2001 of Hans Zweifel (страницы 967 - 990).

Добавки (AD)

Дополнительно к модифицированной композиции полипропилена (mPP) и неорганическому наполнителю (F) композиция (С) по настоящему изобретению может содержать добавки (AD). Типичные добавки представляют поглотители кислот, антиоксиданты, красители, светостабилизаторы, пластификаторы, добавки, понижающие трение, агенты, придающие устойчивость к царапинам, диспергирующие агенты, технологические добавки, лубриканты, пиогменты и аналогичное им. Как указано выше, неорганический наполнитель (F) не рассматривается как добавка (AD).

Такие добавки коммерчески доступны и описаны, например, в «Plastic Additives Handbook», 6th edition 2009 of Hans Zweifel (страницы 1141-1190).

Дополнительно, используемый в описании настоящей патентной заявки термин «добавки (AD)» по настоящему изобретению также включает в объем понятия материалы-носители, в частности, полимерные материалы-носители.

Полимерный материал-носитель

Предпочтительно композиция (С) по настоящему изобретению не содержит (а) дополнительный полимер(ы), отличающийся от модифицированной композиции полипропилена (mPP), то есть, отличающийся от гетерофазной композиции (НЕСО) и пластомера (PL), в количестве, превышающем 15 масс. %, предпочтительно в количестве, превышающем 10 масс. %, более предпочтительно в количестве, превышающем 9 масс. % от общей массы композиции (С). В случае, когда присутствует дополнительный полимер, такой полимер, как правило, представляет полимерный материал-носитель для перекиси (РО) и добавки (AD). Любой материал-носитель для добавок (AD) не рассчитывается по количеству полимерных соединений, как указано в описании настоящей патентной заявки, а по количеству соответствующей добавки. Соответственно, в настоящем изобретении проводится различие между полимерным материалом-носителем перекиси (РО) и добавок (AD). Как указано выше, полимерный материал-носитель перекиси (РО) рассматривается отдельно, при этом полимерный материал-носитель добавок (AD) рассматривается, как часть указанных добавок (AD).

Полимерный материал-носитель добавок (AD) представляет полимерный носитель для обеспечения равномерного распределения в композиции (С) по настоящему изобретению. Полимерный материал-носитель не ограничивается конкретным полимером. Полимерный материал-носитель может представлять гомополимер этилена, сополимер этилена, полученный из этилена и сомономера α-олефина, такого как сомономер С3-C8 α-олефина, гомополимер пропилена и/или сополимер пропилена, полученный из пропилена и сомономера α-олефина, такого как этилен и/или сомономер С4-C8 α-олефина.

Изделие

Композиция (С) по настоящему изобретению предпочтительно используется для получения изделий, более предпочтительно литых изделий, еще более предпочтительно литых под давлением изделий. Еще более предпочтительно ее применяют для получения частей и деталей стиральных или посудомоечных машин, наряду с изделиями для автомобильной промышленности, в частности, частей и деталей для внешней и внутренней отделки, таких как бамперы, панели облицовки ниш для ног, подножки, панели кузова, спойлеры, приборные панели, продукты и изделия для внутренней отделки салона и аналогичное им.

Также настоящее изобретение относится к изделиям, более предпочтительно литым изделиям, таким, как литые под давлениям изделия, содержащим, предпочтительно содержащим по меньшей мере 60 масс. %, более предпочтительно по меньшей мере 80 масс. %, еще более предпочтительно по меньшей мере 95 масс. %, таким как состоящим из композиции (С) по настоящему изобретению. Соответственно, настоящее изобретение в частности, относится к деталям для стиральных или посудомоечных машин, наряду с изделием для автомобильной промышленности, в частности, деталям для внешней и внутренней отделки, таким как бамперы, панели облицовки ниш для ног, подножки, панели кузова, спойлеры, приборные панели, продукты и изделия для внутренней отделки салона и аналогичное им, содержащим, предпочтительно содержащим по меньшей мере 60 масс. %, более предпочтительно по меньшей мере 80 масс. %, еще более предпочтительно по меньшей мере 95 масс. %, таким, как состоящим из композиции (С) по настоящему изобретению.

Применение

Также настоящее изобретение относится к применению перекиси (РО) для снижения эффекта тигровых полос композиции полипропилена (РР) при получении композиции (С), где указанная композиция (С) содержит модифицированную композицию полипропилена (mPP) и неорганический наполнитель (F). Относительно определения композиции (С), модифицированной композиции полипропилена (mPP), композиции полипропилена (РР) и неорганического наполнителя (F) приводится ссылка на информацию, приведенную выше.

Снижение эффекта тигровых полос для композиции (С) достигается при значениях MSE, равных или менее 30, более предпочтительно в пределах от 1 до 20, еще более предпочтительно в пределах от 1 до 5.

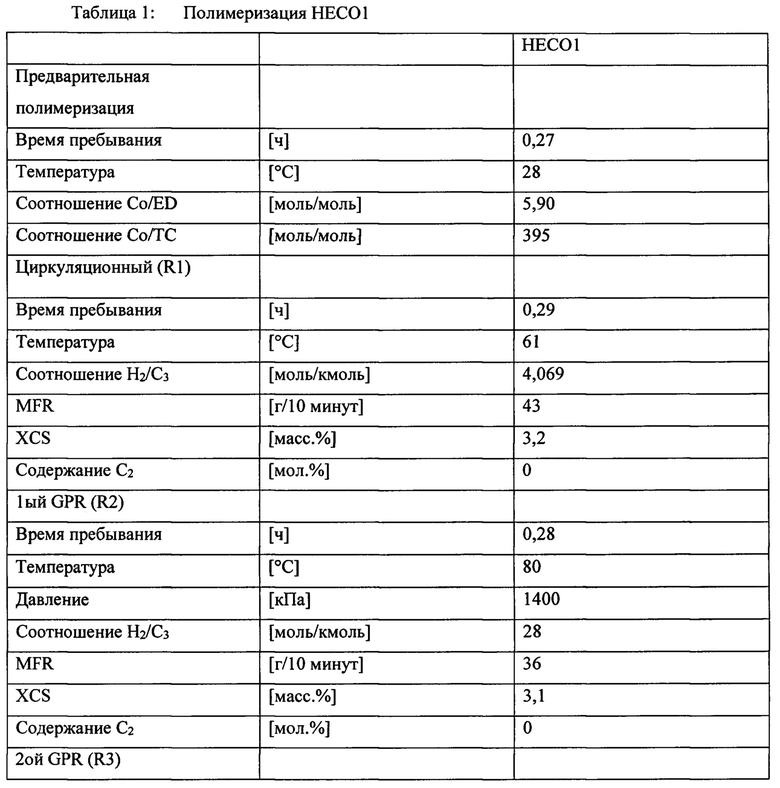

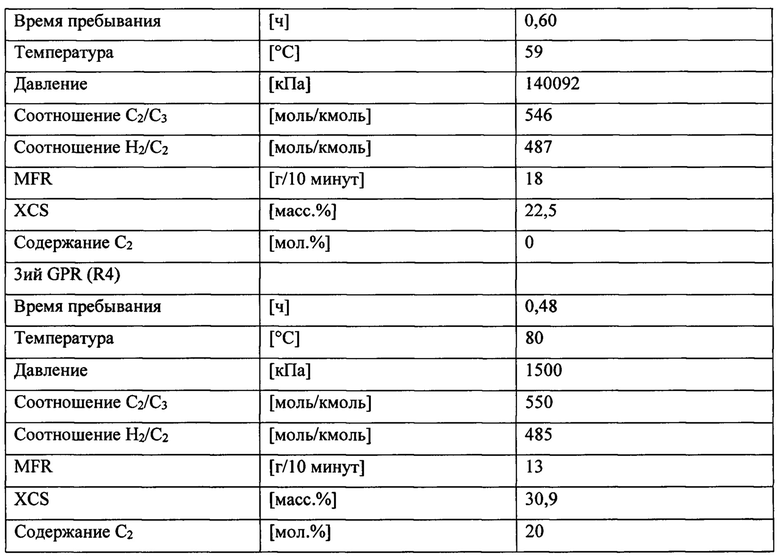

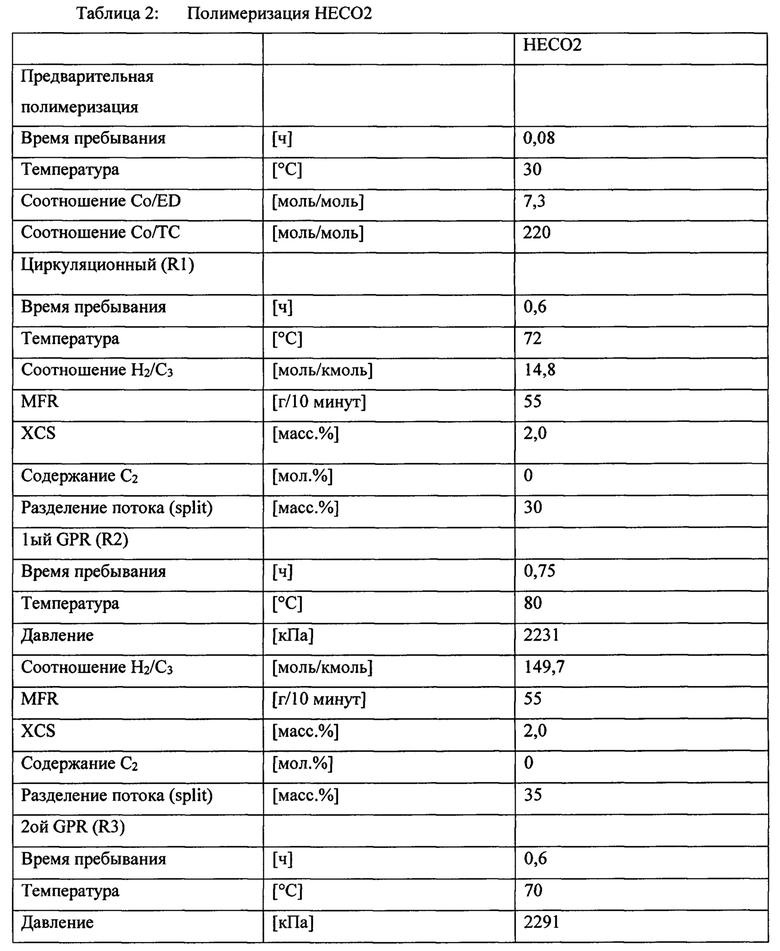

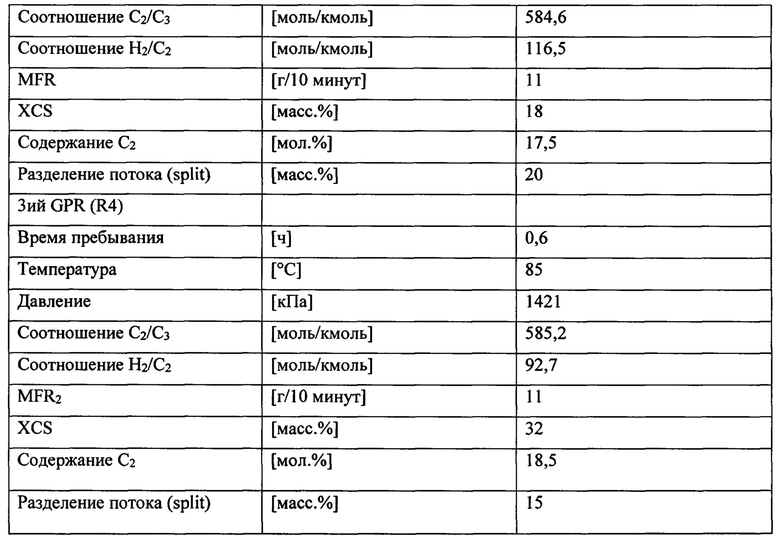

Далее настоящее изобретение будет описано со ссылкой на следующие иллюстрирующие Примеры.

ПРИМЕРЫ

1. Определения/Методы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указано иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы измерения.

Количественный анализ микроструктуры полимера при использовании ЯМР спектроскопии

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для оценки содержания сомономера в полимерах и распределения последовательности сомономера в полимерах. Количественный анализ 13С{1Н}ЯМР спектра записывают в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для 1Н и 13С, соответственно. Весь спектр записывают при использовании 13С оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Около 200 мг материала растворяют в 3 мл 1,2-тетрахлорэтана-d2 (TCE-d2) с хром-(III)-ацетилацетонатом (Cr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, А., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревают в печи с круглым вращающимся подом в течение по меньшей мере 1 часа. При установке в магнит ампулу подвергают воздействию 10 Гц. Такая схема была выбрана в первую очередь в виду необходимости высокого разрешения для определения регулярности молекулярной структуры. Создали стандартное одноимпульсное возбуждение без использования NOE, с оптимизированным углом наклона, с 1 секундной задержкой повтора и двух уровневой схемой развязки WALTZ16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). Всего для спектра потребовалось 6144 (6k) импульсов.

Провели количественный анализ на основе 13С{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных собственных компьютерных программ. Для сополимеров этилен-пропилена все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (ЕЕЕ) при 30,00 частей на миллион при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы. Наблюдались характерные сигналы, соответствующие встраиванию этилена. Cheng, Н. N., Macromolecules 17 (1984), 1950).

Наблюдались характерные сигналы, соответствующие 2,1 эритро региодефектам (приведенные в L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, in Cheng, H.N., Macromolecules 1984, 17, 1950, and in W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157), требуется коррекция из-за влияния региодефектов на определенные свойства. Не наблюдались характерные сигналы, соответствующие другим типам региодефектов.

Фракцию сомономера количественно оценили при использовании метода Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интеграции множества сигналов всей спектральной области 13С{1Н} спектра. Этот способ был выбран за его точность, надежность и возможность объяснить присутствие региодефектов, при необходимости. Интегральные области незначительно регулировали для повышения применяемости к широким пределам содержания сомономеров.

Для систем, где наблюдается только соединенный в блоки этилен в РРЕРР последовательностях, использовали способ Wang et. al., модифицированный для снижения влияния областей ненулевых интегралов, которые, как известно, отсутствуют. Такой подход снижает переоценку содержания этилена для такой системы и позволяет снизить число областей, используемых для определения абсолютного содержания этилена:

Е=0.5(sββ+sβγ+sβδ+0.5(sαβ+sαγ))

При использовании этого ряда областей соответствующее интегральное уравнение становится:

Е=0,5(IH+IG+0,5(IC+ID))

Используются те же обозначения, что и в статье Wang et. ah (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, использованные для определения абсолютного содержания пропилена, не модифицировали.

Молярный процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [мол.%]=100*fE

Массовый процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [масс. %]=100*(fE*28,06)/((fE*28,06)+((1-fE)*42,08))

Распределение последовательности сомономера в триадах определяют при использовании метода Kakugo et al. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150) путем интеграции множества сигналов всей спектральной области 13С{1Н} спектра, полученного при заданных условиях. Этот способ был выбран за его надежность. Интегральные области незначительно регулируют для повышения применяемости к широким пределам содержания сомономеров.

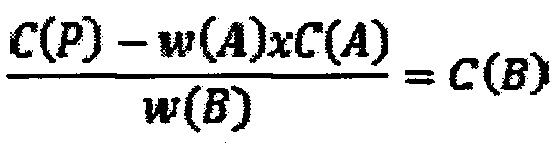

Расчет содержания этилена в сополимере этилена/пропилена (EPR):

где

w(A) - масса фракции [в масс. %] (полу)кристаллического полипропилена (РР1),

w(B) - масса фракции [в масс. %] сополимера этилена/пропилена (EPR),

С(А) - содержание сомономера [в мол. %] в (полу)кристаллическом полипропилене (РР1),

С(Р) - содержание сомономера [в мол. %] в гетерофазной композиции (НЕСО),

С(В) - расчетное содержание [в мол. %] сополимера этилена/пропилена (EPR).

Количественный анализ содержания сомономера в пластомере с использованием ЯМР спектроскопии

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для оценки содержания сомономера в полимере.

Количественный анализ 13С{1Н} ЯМР спектра записывают в состоянии расплава при использовании ЯМР спектрометра Bruker Advance III 500, работающего на частотах в пределах от 500,13 до 125,76 МГц для 1Н и 13С, соответственно. Весь спектр записывают при использовании 13С оптимизированного 7 мм датчика измерения линейных величин под магическим углом вращения (MAS) при температуре 180°С при использовании во всей пневматике газообразного азота. Около 200 мг материала помещают в циркониевый MAS ротор с внешним диаметром 7 мм и скручивают при 4 кГц. Такая схема была выбрана главным образом в виду ее высокой чувствительности, необходимой для быстрого определения и точного количественного описания [Klimke, K., Parkinson, М., Piel, С., Kaminsky, W., Spiess, H.W., Wilhelm, М., Macromol. Chem. Phys. 2006; 207:382; Parkinson, M., Klimke, K., Spiess, H.W., Wilhelm, M., Macromol. Chem. Phys. 2007; 208:2128; Castignolles, P., Graf, R., Parkinson, M., Wilhelm, M., Gaborieau, M., Polymer 50 (2009) 2373]. Создают стандартное одноимпульсное возбуждение при использовании NOE (ядерный эффект Оверхауза) с кратковременной 3 секундной задержкой повторного цикла [Pollard, М., Klimke, K., Graf, R., Spiess, H.W., Wilhelm, М., Sperber, О., Piel, С., Kaminsky, W., Macromolecules 2004; 37:813; Klimke, K., Parkinson, M., Piel, C., Kaminsky, W., Spiess, H.W., Wilhelm, M., Macromol. Chem. Phys. 2006; 207:382] и схемой развязки RS-HEPT [Filip, X., Tripon, C, Filip, C., J. Mag. Resn. 2005, 176, 239, Griffin, J.M., Tripon, C., Samoson, A., Filip, С., и Brown, S.P., Mag. Res. in Chem. 2007 45, S1, S198]. Всего для спектра потребовалось 1024 (1k) импульсов. Такая схема была выбрана в виду ее высокой чувствительности при низком содержании сомономеров. Количественные 13С{1Н} ЯМР спектры обработали при использовании интегралов с определением на их основе количественных свойств. Все химические сдвиги внутренне привязаны к сигналу объемного метилена (δ+) при 30,00 частей на миллион [J. Randall, Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201].

Наблюдали характерные сигналы, соответствующие встраиванию сомономеров [J. Randall, Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201], все содержания рассчитали относительно всех других мономеров, присутствующих в полимере.

[Для дополнительной информации, смотрите, Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225 and Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128]

Содержание сомономеров в пластомере (PL) определяют при использовании известного метода инфракрасной спектроскопии с Фурье-преобразованием (FTIR), калиброванной по результатам 13С-ЯМР при использовании спектрометра Nicolet Magna 550 IR вместе с программным обеспечением Nicolet Omnic FT1R. Пленки толщиной около 250 μм получают из образцов, полученных литьем под давлением. Аналогичные пленки получают из калибровочных образцов с известным содержанием сомономера. Содержание сомономера определяют по спектральному окну с волновым числом в пределах от 1430 до 1100 см-1. Поглощение измеряют, как самый высокий пик, выбирая так называемую короткую или длинную базу или обе. Короткая база составляет в пределах 1410 - 1320 см-1, проходя через минимум точек, а длинная база составляет в пределах 1410 - 1220 см-1. Калибровку необходимо проводить специально для каждой базы. Также содержание сомономера неизвестного образца должно составлять в пределах содержания сомономера калибровочных образцов.

MFR2 (230°С) измерили согласно ISO 1133 (230°С, нагрузка 2,16 кг).

MFR2 (190°С) измерили согласно ISO 1133 (190°С, нагрузка 2,16 кг).