ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Область техники, к которой относится изобретение, в целом касается турбомашин, а конкретнее, турбомашин, содержащих направляющую лопатку с изменяемой геометрией, расположенную в первой ступени силовой турбины, а также способов сборки турбомашин, содержащих направляющую лопатку с изменяемой геометрией.

[0002] По меньшей мере некоторые известные турбомашины, см. например EP 2631435 A1, представляют собой турбинные двигатели, которые включают камеру сгорания, компрессор, присоединенный выше по потоку относительно камеры сгорания, турбину и роторный узел, установленный с возможностью вращения между компрессором и турбиной. Некоторые известные роторные узлы включают роторный вал и узлы рабочих лопаток турбины, присоединенные к валу таким образом, что между впуском и выпуском турбины образован проточный газовый тракт. Каждый узел рабочих лопаток турбины включает рабочие лопатки турбины, расположенные в окружном направлении на расстоянии друг от друга и отходящие от роторного диска в наружном направлении.

[0003] По меньшей мере некоторые известные турбинные двигатели включают узлы неподвижных направляющих лопаток, расположенные между смежными узлами рабочих лопаток турбины. Каждый узел направляющих лопаток включает направляющие лопатки, расположенные в окружном направлении на расстоянии друг от друга и отходящие от корпуса турбины в наружном направлении к роторному узлу. Ориентация каждой направляющей лопатки обеспечивает направленное протекание газообразных продуктов сгорания к близлежащим рабочим лопаткам турбины с целью их вращения. При соударении газообразных продуктов сгорания с направляющими лопатками по меньшей мере часть энергии потока указанных газов передается к направляющим лопаткам. Данные потери энергии уменьшают энергию потока газообразных продуктов сгорания, которая может быть использована для вращения роторного узла и создания полезной работы и, следовательно, уменьшают рабочий к.п.д. турбины.

[0004] Некоторые известные узлы неподвижных направляющих лопаток представляют собой узлы направляющих лопаток с изменяемой геометрией, способствующие регулированию площади поперечного сечения потока газообразных продуктов сгорания, протекающих по направлению к роторному узлу. Каждый узел направляющих лопаток с изменяемой геометрией включает направляющие лопатки с изменяемой геометрией, расположенные в окружном направлении на расстоянии друг от друга и выполненные с возможностью регулирования. Направляющая лопатка с изменяемой геометрией, относящаяся к одному типу, поворачивается вокруг оси поворота, проходящей через указанную лопатку. Для облегчения поворота, направляющие лопатки с изменяемой геометрией соединены с корпусом турбины и роторным узлом с возможностью поворота, при этом на каждом конце указанных лопаток имеется зазор. При столкновении газообразных продуктов сгорания с направляющими лопатками с изменяемой геометрией, по меньшей мере часть потока указанных газов обтекает концы данных лопаток и протекает через указанный зазор. Поток, обтекающий концы, увеличивает количество энергии потока газообразных продуктов сгорания, передаваемой направляющим лопаткам. Кроме того, поток, проходящий через зазор, образует концевые вихри и потери при смешивании. Концевые вихри и потери при смешивании уменьшают рабочий к.п.д. турбины.

КРАТКОЕ ОПИСАНИЕ

[0005] Согласно одному аспекту, предложена направляющая лопатка для турбомашины. Направляющая лопатка имеет корыто и противолежащую ему спинку. Корыто и спинка ограничивают между собой толщину лопатки. Кроме того, направляющая лопатка имеет первый конец. Первый конец имеет дистальную часть, проксимальную часть, первую часть корыта и первую часть спинки. По меньшей мере одна из первой части корыта и первой части спинки отклонена от другой из указанных частей таким образом, что толщина лопатки на первом конце увеличивается от минимальной толщины в проксимальной части до максимальной толщины в дистальной части.

[0006] Согласно другому аспекту, предложена турбомашина, содержащая по меньшей мере один элемент, выполненный с возможностью вращения, и корпус, по меньшей мере частично проходящий по окружности вокруг указанного по меньшей мере одного элемента, выполненного с возможностью вращения. Корпус по меньшей мере частично образует воздушный канал. Кроме того, турбомашина содержит направляющую лопатку, проходящую через воздушный канал. Направляющая лопатка содержит корыто и противолежащую ему спинку. Корыто и спинка ограничивают между собой толщину лопатки. Кроме того, направляющая лопатка имеет первый конец, включающий дистальную часть, проксимальную часть, первую часть корыта и первую часть спинки. Дистальная часть соединена с корпусом таким образом, что отстоит от данного корпуса. По меньшей мере одна из первой части корыта и первой части спинки отклонена от другой из указанных частей таким образом, что толщина лопатки на первом конце увеличивается от минимальной толщины в проксимальной части до максимальной толщины в дистальной части.

[0007] Согласно следующему аспекту, предложен способ сборки турбомашины, включающий присоединение первого элемента корпуса ко второму элементу корпуса так, что они по меньшей мере частично окружают элемент, выполненный с возможностью вращения. Первый и второй элементы корпуса по меньшей мере частично образуют воздушный канал. Кроме того, способ включает образование направляющей расширяющейся лопатки. Указанная лопатка имеет корыто и противолежащую ему спинку. Корыто и спинка ограничивают между собой толщину лопатки. Кроме того, указанная лопатка имеет первый конец, имеющий проксимальную часть, первую часть корыта, дистальную часть, имеющую первую дистальную поверхность, и первую часть спинки. По меньшей мере одна из первой части корыта и первой части спинки отклонена от другой из указанных частей таким образом, так что на первом конце толщина лопатки увеличивается от минимальной толщины в проксимальной части до максимальной толщины в дистальной части. Способ дополнительно включает поворотное соединение первого конца лопатки к первому элементу корпуса таким образом, что первая дистальная поверхность отстоит от первого элемента корпуса, и направляющая лопатка поворачивается вокруг оси поворота, проходящей через указанную лопатку.

ЧЕРТЕЖИ

[0008] Указанные и другие признаки, аспекты и преимущества данного изобретения станут более понятными после прочтения приведенного ниже подробного описания со ссылкой на прилагаемые чертежи, на которых подобными номерами позиций обозначены подобные части. На чертежах:

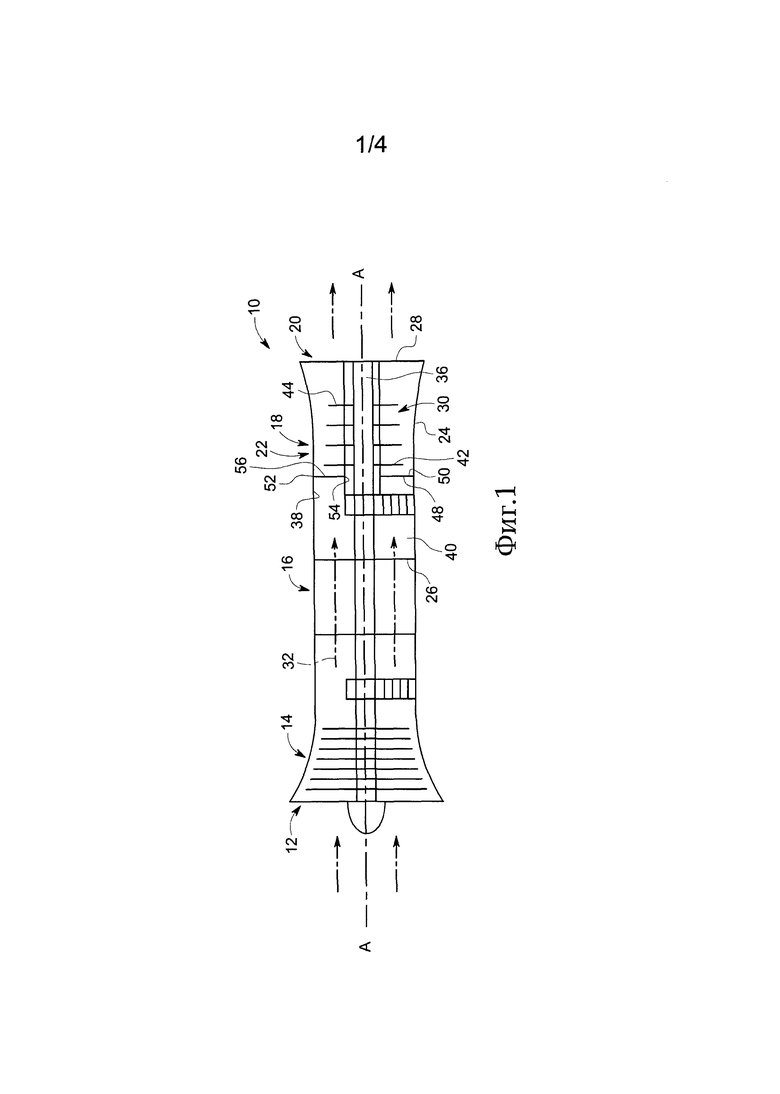

[0009] Фиг. 1 изображает разрез типичной турбомашины;

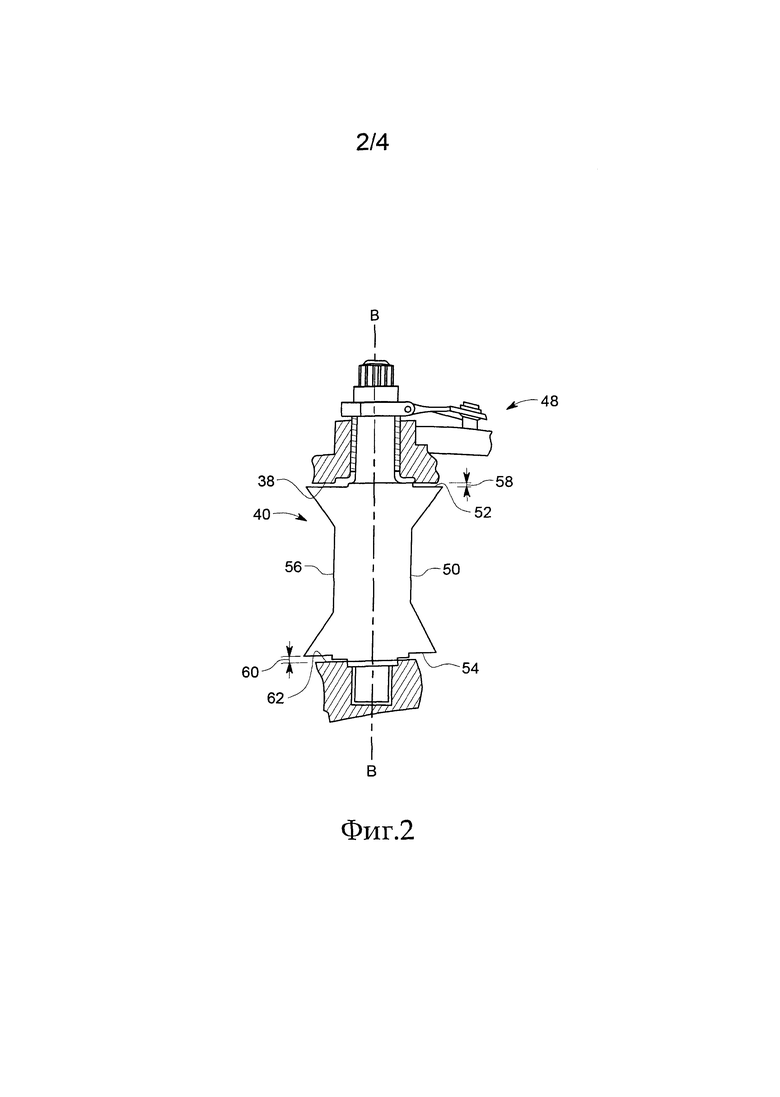

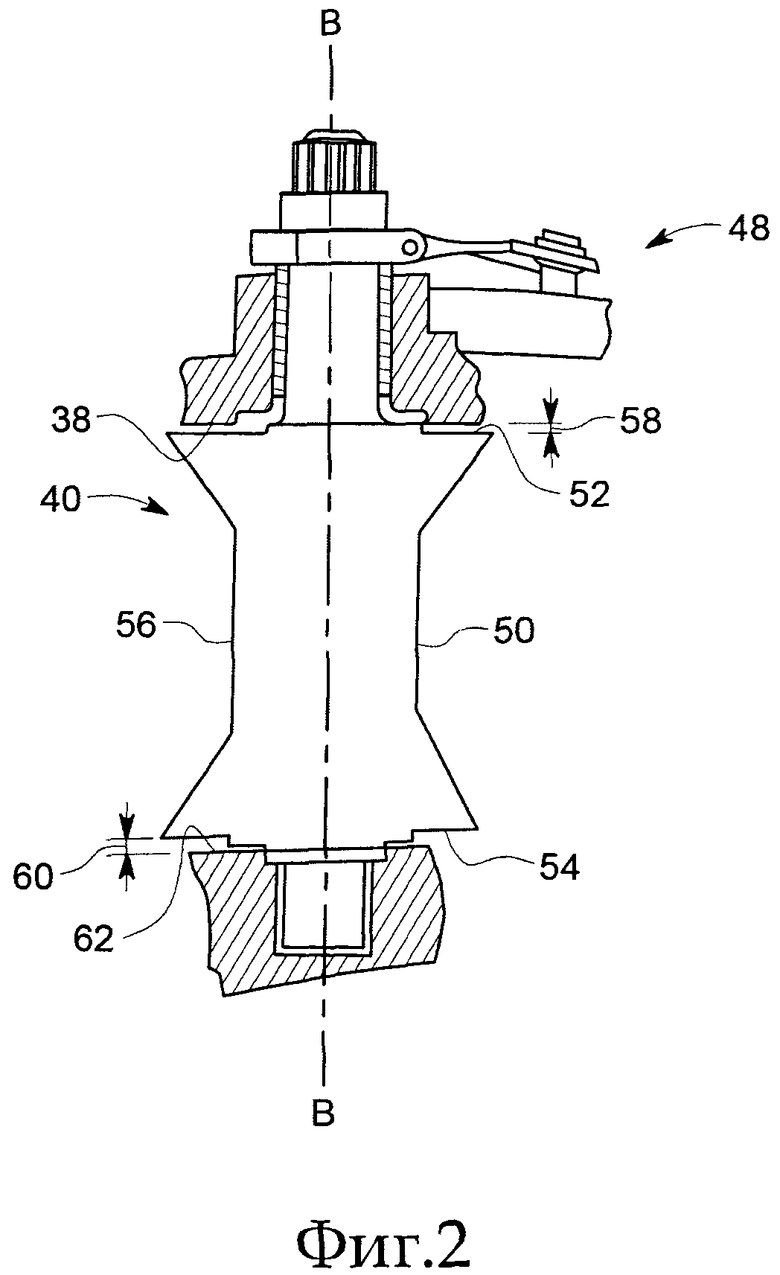

[0010] Фиг. 2 изображает разрез части типичного узла направляющих лопаток с изменяемой геометрией, который может применяться в турбомашине, показанной на Фиг. 1;

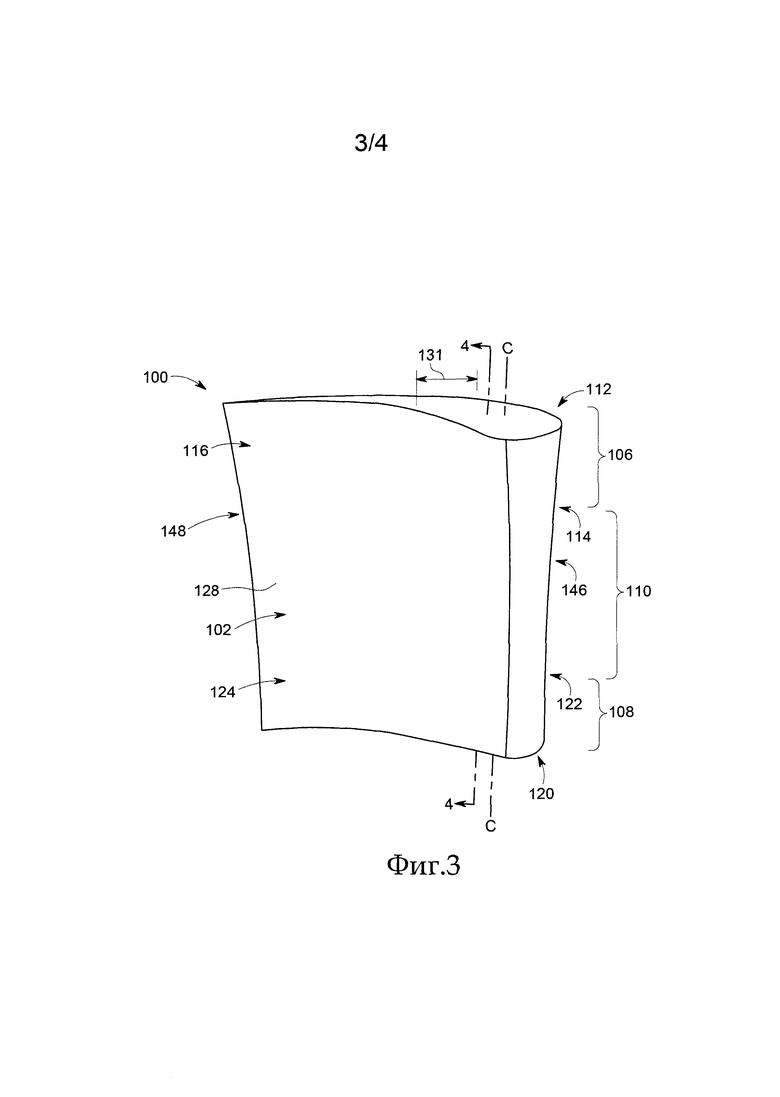

[0011] Фиг. 3 изображает вид в аксонометрии другой типичной направляющей лопатки с изменяемой геометрией; и

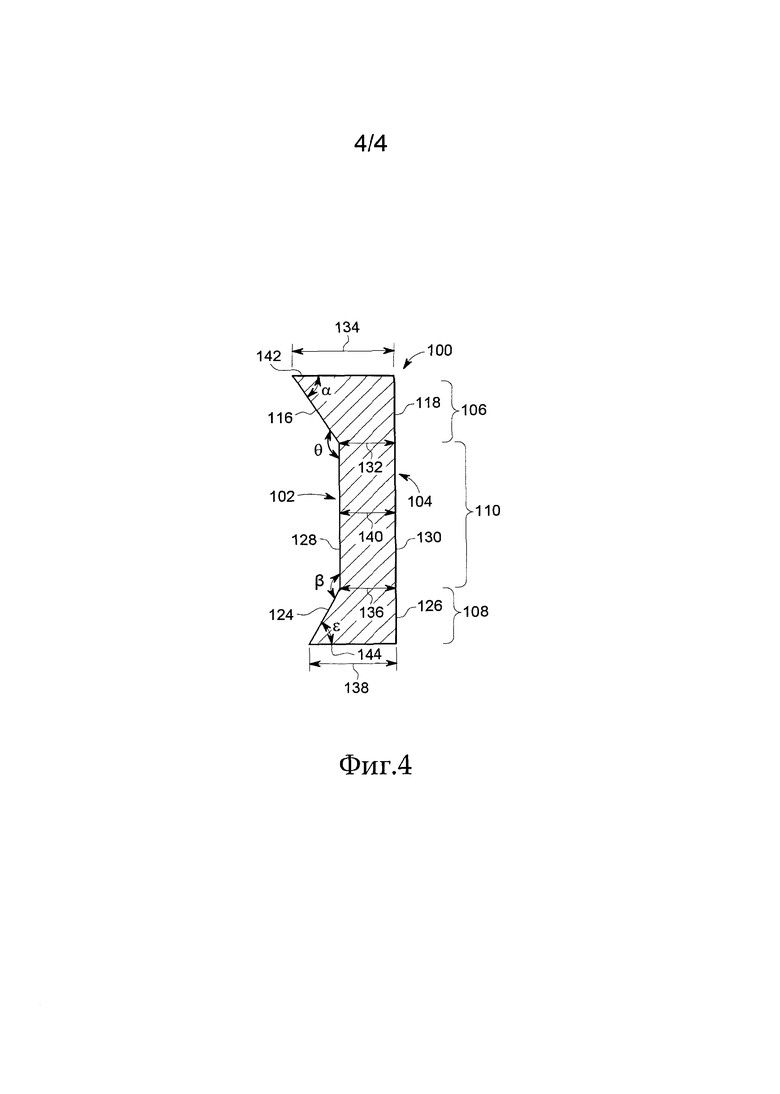

[0012] Фиг. 4 изображает направляющую лопатку с изменяемой геометрией, показанную на Фиг. 3, в разрезе по линии 4-4.

[0013] Предполагается, что если не указано иное, указанные чертежи иллюстрируют свойства вариантов выполнения предложенного изобретения. Эти свойства применимы для большого количества установок, содержащих один или более вариантов выполнения данного изобретения. Подразумевается, что чертежи сами по себе не включают все обычные признаки, известные специалистам и необходимые для осуществления изобретения на практике.

ПОДРОБНОЕ ОПИСАНИЕ

[0014] В приведенном ниже описании и формуле изобретения используются выражения, смысл которых уточнен далее.

[0015] Упоминание элементов в единственном числе подразумевает наличие множественного числа, если в контексте четко не указано иное.

[0016] Выражение «возможный» или «возможно» означает, что описанное далее событие или ситуация может иметь место или может не случиться, и что описание включает случаи, когда событие возникает, и случаи, когда событие не имеет места.

[0017] Применяемые на протяжении описания и формулы изобретения формулировки, указывающие на приблизительное соответствие, предусматривают варьирование любого количественного обозначения, которое можно изменять в допустимых пределах, не приводя к изменению базовой функции, от которой оно зависит. Следовательно, величина, определяемая таким выражением или выражениями, как «около», «примерно» и «по существу», не ограничена точно указанным значением. По меньшей мере в некоторых случаях, формулировки, указывающие на приблизительное соответствие, могут отвечать точности инструмента, применяемого для измерения величины. При этом в описании и формуле изобретения границы диапазонов могут быть объединены и/или заменены, и указанные диапазоны установлены и включают все входящие в них поддиапазоны, если только в контексте или тексте не указано иное.

[0018] Типичные способы и системы, описанные в данном документе, обеспечивают устранение по меньшей мере некоторых недостатков известных турбомашин путем создания направляющей лопатки с изменяемой геометрией, обеспечивающей уменьшение потока газообразных продуктов сгорания через зазор, образованный между первым концом указанной лопатки и корпусом турбомашины. В частности, описанные в данном документе варианты выполнения обеспечивают создание турбомашины, включающей по меньшей мере одну направляющую лопатку с изменяемой геометрией, имеющую корыто и спинку, которые ограничивают толщину лопатки. Толщина лопатки достигает максимального значения на первом конце. Благодаря тому, что толщина направляющей лопатки с изменяемой геометрией максимальна на первом конце указанной лопатки, уменьшено количество газообразных продуктов сгорания, обтекающих первый конец и проходящих через зазор, образованный между первым концом и корпусом турбомашины. Кроме того, максимальная толщина лопатки на первом конце обеспечивает отклонение потока по направлению к центру проточного тракта для газообразных продуктов сгорания, увеличивая отбор мощности в турбомашине.

[0019] Применяемое в данном документе выражение «верхний по потоку» относится к переднему или впускному концу газотурбинного двигателя, а выражение «нижний по потоку» относится к заднему или сопловому концу указанного двигателя.

[0020] Фиг. 1 изображает типичную турбомашину в разрезе. В типичном варианте выполнения турбомашина представляет собой газотурбинный двигатель 10. В качестве альтернативы турбомашина представляет собой любой другой турбинный двигатель и/или роторную машину, включая паровую турбину, центробежный компрессор и турбокомпрессор, но не ограничиваясь указанным. В типичном варианте выполнения газотурбинный двигатель 10 содержит впускную секцию 12, компрессорную секцию 14, присоединенную ниже по потоку относительно секции 12, камеру 16 сгорания, присоединенную ниже по потоку относительно компрессорной секции 14, турбинную секцию 18, присоединенную ниже по потоку относительно компрессорной секции 14, и выпускную секцию 20. Турбинная секция 18 соединена с возможностью вращения с компрессорной секцией 14 и с нагрузкой (не показана на чертеже), например, электрогенератором и устройством механического привода, но не ограничиваясь указанным.

[0021] В процессе эксплуатации первая впускная секция 12 направляет воздух к компрессорной секции 14. Компрессорная секция 14 сжимает воздух до более высокого давления и температуры, а также выпускает сжатый воздух в камеру 16 сгорания и в турбинную секцию 18. Камера 16 сгорания связана с компрессорной секцией 14 и принимает из нее часть сжатого воздуха. В типичном варианте выполнения камера 16 сгорания смешивает топливо со сжатым воздухом и воспламеняет образованную смесь с целью образования газообразных продуктов сгорания, которые протекают в турбинную секцию 18. Газообразные продукты сгорания направляются в турбинную секцию 18, в которой тепловая энергия газового потока преобразуется в механическую энергию вращения, приводя в действие компрессорную секцию 14 и/или нагрузку (не показана на чертеже) посредством указанной турбинной секции. В конечном счете, турбинная секция 18 направляет выхлопные газы в выпускную секцию 20 и выбрасывает их в окружающую атмосферу.

[0022] В типичном варианте выполнения турбинная секция 18 содержит турбину 22, включающую корпус 24, проходящий между впуском 26 и выпуском 28 для текучей среды. Корпус 24 имеет внутреннюю поверхность 30, которая ограничивает полость 32, проходящую между впуском 26 и выпуском 28 для текучей среды. Турбина 22 также включает роторный узел 34, проходящий вдоль центральной оси А-А и связанный с компрессорной секцией 14 посредством роторного вала 38. В альтернативных вариантах выполнения турбинный двигатель 10 содержит турбину высокого давления (не показана на чертеже), связанную с компрессорной секцией 14 посредством второго вала (не показан на чертеже). В типичном варианте выполнения роторный узел 34 расположен внутри полости 32 и ориентирован относительно корпуса 24 таким образом, что между указанными узлом и корпусом образована по меньшей мере часть проточного тракта 40 для газообразных продуктов сгорания. Проточный тракт 40 проходит от впуска 26 до выпуска 28 для текучей среды.

[0023] Роторный узел 34 содержит узлы 42 рабочих лопаток турбины, присоединенные к роторному валу 38. Каждый узел 42 включает рабочие турбинные лопатки 44, отходящие в радиально наружном направлении от вала 38 и вращающиеся вокруг центральной оси А-А. Каждая рабочая лопатка 44 по меньшей мере частично проходит по участку проточного тракта 40. В процессе эксплуатации, газообразные продукты сгорания, проходящие по тракту 40, взаимодействуют с рабочими турбинными лопатками 44 и, тем самым, заставляют вращаться узлы 42 рабочих лопаток турбины.

[0024] К внутренней поверхности 30 корпуса присоединен узел 48 направляющих лопаток с изменяемой геометрией так, что он охватывает вал 38. Узел 48 расположен с обеспечением направления газообразных продуктов сгорания к узлам 42 рабочих лопаток турбины для вращения указанных узлов посредством газообразных продуктов сгорания. Узел 48 направляющих лопаток облегчает регулирование площади поперечного сечения проточного тракта 40, сохраняя оптимальное соотношение ширины и высоты турбинного двигателя 10 при изменении условий эксплуатации.

[0025] Фиг. 2 изображает часть узла 48 направляющих лопаток с изменяемой геометрией, в разрезе. В типичном варианте выполнения указанный узел 48 включает направляющие лопатки 50. В типичном варианте выполнения направляющие лопатки 50 представляют собой направляющие лопатки 56 с изменяемой геометрией, каждая из которых может быть выполнена с возможностью изменения положения для регулирования площади поперечного сечения проточного тракта 40. В альтернативном варианте выполнения не все направляющие лопатки 50 выполнены с возможностью изменения положения. В типичном варианте выполнения каждая направляющая лопатка 56 с изменяемой геометрией поворачивается вокруг оси С-С поворота, проходящей через эту лопатку. Направляющая лопатка 56 с изменяемой геометрией путем ее поворота обеспечивает регулирование эффективной площади поперечного сечения проточного тракта 40. В результате поворота направляющая лопатка 56 регулирует угол своего наклона относительно направления прохождения газообразных продуктов сгорания. Регулируемый угол изменяет площадь пропускного сечения между направляющей лопаткой 56 и другой поверхностью, то есть, площадь сечения горловины, что в свою очередь обеспечивает изменение рабочего режима турбинного двигателя 10. В альтернативных вариантах выполнения направляющие лопатки 56 с изменяемой геометрией регулируют площадь поперечного сечения проточного тракта 40 любым способом, соответствующим вышеописанной функции. В типичном варианте выполнения на каждом конце направляющей лопатки 56 имеются зазоры 58, 60, которые облегчают поворот лопатки. Целесообразно, чтобы каждый зазор 58, 60 составлял примерно от 0,6% до 1,3% от высоты лопатки. В альтернативных вариантах выполнения каждый зазор 58, 60 имеет любой размер, достаточный для обеспечения поворота направляющей лопатки 56 с изменяемой геометрией.

[0026] Каждая направляющая лопатка 56 имеет первую дистальную поверхность 52, с возможностью поворота связанную с корпусом 24 (изображен на Фиг. 1), и вторую дистальную поверхность 54, с возможностью поворота связанную с роторным узлом 34 (изображен на Фиг. 1). Профиль первой дистальной поверхности 52 обеспечивает такое сопряжение с внутренней поверхностью 30 (изображена на Фиг. 1), что зазор 58, образованный между указанными поверхностями, остается постоянным при повороте направляющей лопатки 56 с изменяемой геометрией. Аналогичным образом, вторая дистальная поверхность 54 имеет такой профиль, который сопряжен с поверхностью 62 роторного узла 34 таким образом, что зазор 60, образованный между указанными поверхностями, остается постоянным при повороте лопатки 56. В альтернативных вариантах выполнения первая дистальная поверхность 52 и вторая дистальная поверхность 54 имеют такой профиль, что при повороте лопаток 56 происходит изменение зазоров 58, 60.

[0027] Фиг. 3 изображает вид в аксонометрии типичной направляющей лопатки 100 с изменяемой геометрией. Фиг. 4 изображает лопатку 100 в разрезе по линии 4-4. Направляющая лопатка 100 подобна направляющей лопатке 56 с изменяемой геометрией, изображенной на Фиг. 1 и 2, за исключением, главным образом того, что лопатка 100 имеет расширяющуюся форму только с одной стороны. Направляющая лопатка 100 имеет корыто 102, спинку 104, противолежащую корыту, первый конец 106, второй конец 108 и среднюю часть 110, проходящую между первым концом 106 и вторым концом 108. Первый конец 106 включает дистальную часть 112, проксимальную часть 114, первую часть 116 корыта и первую часть 118 спинки. Второй конец 108 включает дистальную часть 120, проксимальную часть 122, вторую часть 124 корыта и вторую часть 126 спинки. Средняя часть 110 включает среднюю часть 128 корыта и среднюю часть 130 спинки. Средняя часть 110 связана с проксимальной частью 114 первого конца и проксимальной частью 122 второго конца. В типичном варианте выполнения, первый конец 106, второй конец 108 и средняя часть 110 выполнены как единое целое. В альтернативных вариантах выполнения первый конец 106, второй конец 108 и средняя часть 110 выполнены и взаимосвязаны друг с другом любым способом, обеспечивающим функционирование лопатки 100, как описано в данном документе. В типичном варианте выполнения направляющая лопатка 100 поворачивается вокруг оси С-С поворота. Применяемое в данном документе выражение «осевое направление» означает направление, параллельное оси С-С поворота.

[0028] Направляющая лопатка 100 изготовлена соответствующим образом из любых материалов, включая пластмассу, металл и эластичные или деформируемые материалы, но не ограничиваясь указанным. Например, лопатка 100 изготовлена литьем, формовкой, штамповкой выдавливанием и/или в процессе трехмерной печати, применяемой для изготовления деталей из термопластика или термореактивных пластиков и/или металлов. В качестве альтернативы лопатка 100 изготовлена из комбинации материалов, например, прикреплением упругого или деформируемого материала к жесткому материалу. В альтернативных вариантах выполнения лопатка 100 изготовлена из любого соответствующего материала, такого как металл, который обеспечивает функционирование лопатки, как описано в данном документе.

[0029] В типичном варианте выполнения корыто 102 и спинка 104 ограничивают между собой толщину 131 лопатки. Толщина лопатки 100 увеличивается на первом конце 106 и втором конце 108, то есть указанная лопатка имеет расширяющуюся форму. Расширяющаяся форма лопатки 100 обеспечивает уменьшение количества газообразных продуктов сгорания, перетекающих через первый конец 106 и второй конец 108 и проходящих через зазоры, образованные между поверхностью (не показана на чертеже) и указанной лопаткой, входящей в состав турбины 22 (изображенной на Фиг. 1). В альтернативных вариантах выполнения лопатка 100 расширяется только на одном конце.

[0030] В типичном варианте выполнения первая часть 116 корыта отклонена от первой части 118 спинки в осевом направлении, так что на первом конце толщина лопатки увеличивается от минимальной толщины 132 в проксимальной части 114 до максимальной толщины 134 в дистальной части 112. Применяемое в данном документе выражение «отклонена» означает, что поверхность расположена под углом относительно другой поверхности, то есть, поверхности не являются параллельными в осевом направлении. Например, в типичном варианте выполнения первая часть 116 корыта отклонена от первой части 118 спинки. Первая часть 118 спинки по существу лежит в одной плоскости со средней частью 130 спинки. В альтернативных вариантах выполнения, как первая часть 116 корыта, так и первая часть 118 спинки отклонены друг от друга таким образом, что толщина лопатки увеличивается. В качестве альтернативы, первая часть 118 спинки отклонена от первой части 116 корыта, а первая часть 116 корыта по существу лежит в одной плоскости со средней частью 128 корыта.

[0031] В типичном варианте выполнения средняя часть 128 корыта и средняя часть спинки по существу параллельны в осевом направлении. Поскольку первая часть 118 спинки лежит в одной плоскости со средней частью 130 спинки, указанная часть 118 тоже по существу параллельна средней части 128 корыта в осевом направлении. В отличие от указанного, первая часть 116 корыта образует угол θ со средней частью 128 корыта. В одном соответствующем варианте выполнения угол θ находится в диапазоне значений примерно от 140° до 165°. В типичном варианте выполнения угол θ составляет около 155°. В альтернативных вариантах выполнения первая часть 116 корыта образует любой угол θ со средней частью 128 корыта, который обеспечивает работу направляющей лопатки 100, как описано в данном документе.

[0032] В типичном варианте выполнения вторая часть 124 корыта отклонена от второй части 126 спинки в осевом направлении, так что толщина лопатки на втором конце увеличивается от минимальной толщины 136 в проксимальной части 122 до максимальной толщины 138 в дистальной части 120. Вторая часть 126 спинки лежит в одной плоскости со средней частью 130 спинки. В альтернативных вариантах выполнения, как вторая часть 124 корыта, так и вторая часть 126 спинки отклонены друг от друга таким образом, что толщина лопатки увеличивается. В качестве альтернативы, вторая часть 126 спинки отклонена от второй части 124 корыта, а вторая часть 124 корыта лежит в одной плоскости со средней частью 128 корыта.

[0033] В типичном варианте выполнения вторая часть 124 корыта образует угол β со средней частью 128 корыта. В одном соответствующем варианте выполнения угол β находится в диапазоне значений примерно от 140° до 165°. В типичном варианте выполнения угол β составляет около 155°. В альтернативных вариантах выполнения вторая часть 124 корыта образует любой угол β со средней частью 128 корыта.

[0034] В типичном варианте выполнения минимальная толщина 132 на первом конце примерно равна минимальной толщине 136 на втором конце, а максимальная толщина 134 на первом конце больше максимальной толщины 138 на втором конце. В альтернативных вариантах выполнения минимальная толщина 132 на первом конце не равна минимальной толщине 136 на втором конце и/или максимальная толщина 134 на первом конце меньше или равна максимальной толщине 138 на втором конце. В типичном варианте выполнения средняя часть 128 корыта и средняя часть 130 спинки ограничивают толщину 140 в средней части, которая по существу одинакова на протяжении средней части 110. В альтернативных вариантах выполнения толщина 140 в средней части изменяется. В типичном варианте выполнения толщина 140 средней части примерно равна и минимальной толщине 132 на первом конце, и минимальной толщине 136 на втором конце.

[0035] Дистальная часть 112 первого конца включает первую дистальную поверхность 142, проходящую между первой частью 116 корыта и второй частью 124 корыта. Первая дистальная поверхность 142 образует угол α с первой частью 116 корыта и угол 90° с первой частью 118 спинки. Первая дистальная поверхность 142 по существу перпендикулярна средней части 128 корыта, и на первом конце наклон первой части 116 корыта остается по существу постоянным от проксимальной части 114 до дистальной части 112 первого конца. Таким образом, в типичном варианте выполнения величина угла α примерно равна величине угла θ минус 90°. В одном соответствующем варианте выполнения угол α находится в диапазоне значений примерно от 50° до 75°. В типичном варианте выполнения угол α составляет около 65°. В альтернативных вариантах выполнения первая дистальная поверхность 142 образует любой угол с первой частью 116 корыта и первой частью 118 спинки.

[0036] В типичном варианте выполнения дистальная часть 120 второго конца включает вторую дистальную поверхность 144, проходящую между второй частью 124 корыта и второй частью 126 спинки и противолежащую дистальной поверхности 142 первого конца. Дистальная часть 120 второго конца образует угол 90° со второй частью 126 спинки. Кроме того, дистальная часть 120 второго конца образует угол ε со второй частью 124 корыта.

[0037] В типичном варианте выполнения углы θ, β, α и ε изменяются вдоль лопатки 100. В частности, углы θ, β, α и ε увеличиваются от минимальных значений углов, измеряемых у передней кромки 146, до максимальных значений, измеряемых у задней кромки 148. Таким образом, расширения лопатки 100 уменьшаются от передней кромки 146 к задней кромке 148. В альтернативных вариантах выполнения расширения лопатки 100 остаются неизменными и/или изменяются любым соответствующим способом, обеспечивающим функционирование, как описано выше. В типичном варианте выполнения углы θ и β увеличиваются примерно до 180°, так что первая часть 116 корыта, средняя часть 128 корыта и вторая часть 124 корыта лежат по существу в одной плоскости у задней кромки 148.

[0038] В направлении, поперечном оси С-С поворота, корыто 102 и спинка 104 наклонены по направлению друг к другу таким образом, что указанные поверхности сходятся у задней кромки 148. Таким образом, корыто 102 и спинка 104 изогнуты, образуя аэродинамическую поверхность, способствующую обтеканию лопатки 100 воздушным потоком. Уменьшение расширения от передней кромки 146 к задней кромке 148 пропорционально уменьшению толщины между корытом 102 и спинкой 104; таким образом, уменьшенное расширение вблизи задней кромки 148 обеспечивает по существу такой же эффект, что и расширение у передней кромки 146. В альтернативных вариантах выполнения корыто 102 и спинка 104 не наклонены по направлению друг к другу.

[0039] Как изображено на Фиг. 1, Фиг. 2 и Фиг. 4, типичный способ сборки турбинного двигателя 10 включает соединение корпуса 24 с роторным узлом 34 таким образом, что между указанными роторным узлом и корпусом образован проточный тракт 40 для газообразных продуктов сгорания. Проточный тракт 40 проходит между впуском 26 и выпуском 28 для текучей среды. Типичный способ дополнительно включает формование направляющей лопатки 100 с изменяемой геометрией, имеющей корыто 102, спинку 104, противолежащую корыту 102, и первый конец 106. Толщина лопатки 100 увеличивается на первом конце 106 таким образом, что лопатка имеет расширяющуюся форму.

[0040] Первый конец 106 соединен с корпусом 24 с возможностью поворота, так что первая дистальная поверхность 142 отстоит от указанного корпуса. Кроме того, лопатка 100 соединена с роторным узлом 34 с возможностью поворота, так что вторая дистальная поверхность 144 отстоит от указанного роторного узла. Первая дистальная поверхность 142 согласована с корпусом 24 таким образом, что зазор 58, образованный между указанными поверхностью и корпусом, остается постоянным при поворотном движении лопатки 100. Типичный способ дополнительно включает соединение лопаток 100 с корпусом 24, образуя узел 48 из указанных лопаток.

[0041] Вышеописанная система сжигания топлива обеспечивает устранение по меньшей мере некоторых недостатков турбинных двигателей известного уровня техники путем создания турбомашины, выполненной с направляющей лопаткой 100 с изменяемой геометрией, которая обеспечивает уменьшение потока газообразных продуктов сгорания через зазор, образованный между лопаткой и корпусом турбомашины. Таким образом, уменьшены потери потока, образующиеся внутри проточного тракта для газообразных продуктов сгорания, тем самым, уменьшая потери энергии газа и увеличивая к.п.д. турбинного двигателя. Увеличенный к.п.д. сводит к минимуму количество сжигаемого топлива и уменьшает эксплуатационные расходы турбинного двигателя.

[0042] Типичный технический эффект способов, систем и устройства, которые описаны в данном документе, включает по меньшей мере одно из нижеперечисленного: а) уменьшение потока газообразных продуктов сгорания через зазор, образованный между первым концом направляющей лопатки с изменяемой геометрией и корпусом турбомашины; б) перенаправление потока к центру проточного тракта для газообразных продуктов сгорания, увеличивая отбор мощности в турбомашине; с) уменьшение количества энергии потока газообразных продуктов сгорания, передаваемой к направляющим лопаткам с изменяемой геометрией; и д) уменьшенное образование концевых вихрей и потерь на смешивание.

[0043] Выше подробно описаны типичные варианты выполнения турбомашины, включающей направляющую лопатку с изменяемой геометрией, и способы работы турбомашины. Способы и устройство не ограничены конкретными, описанными в данном документе вариантами выполнения; в действительности, компоненты систем и/или этапы способа могут использоваться независимым образом и отдельно от других компонентов и/или этапов, описанных в данном документе. Например, способы и устройство также могут использоваться в сочетании с другими системами сжигания топлива и другими способами, и на практике не ограничены только турбинным двигателем, который описан в данном документе. Точнее, типичный вариант выполнения может быть реализован и использован применительно ко многим другим системам сжигания топлива.

[0044] Несмотря на то, что конкретные признаки разных вариантов выполнения изобретения проиллюстрированы лишь на некоторых чертежах, а на других чертежах не представлены, это сделано исключительно для удобства. Более того, в представленном выше описании ссылки на выражение «один вариант выполнения» не следует трактовать как исключающие наличие дополнительных вариантов выполнения, которые тоже включают перечисленные признаки. Согласно принципам изобретения, любой признак, проиллюстрированный на чертеже, может быть упомянут и/или заявлен в сочетании с любым признаком, проиллюстрированным на любом другом чертеже.

[0045] В данном описании использованы примеры, раскрывающие варианты выполнения, в том числе наиболее предпочтительный вариант, и позволяющие любому специалисту реализовать варианты выполнения на практике, включая создание и применение любых устройств или систем и использование любых предусмотренных способов. Объем изобретения определен формулой изобретения и может включать другие примеры, которые возникнут у специалистов. Данные другие примеры не выходят за рамки объема формулы изобретения, если они содержат конструктивные элементы, которые не отличаются от точной формулировки формулы изобретения, или если в их состав входят эквивалентные конструктивные элементы, имеющие несущественные отличия от точных формулировок формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА РОТОРА ТУРБОМАШИНЫ, ДИСК С ЛОПАТКАМИ, РОТОР И ТУРБОМАШИНА | 2016 |

|

RU2727823C2 |

| ЛОПАТКА ТУРБОМАШИНЫ, КОМПРЕССОР ТУРБОМАШИНЫ, ТУРБИНА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2011 |

|

RU2603204C2 |

| ЛОПАТКА ДВОЙНОЙ КРИВИЗНЫ ДЛЯ НАПРАВЛЯЮЩЕГО АППАРАТА ТУРБОМАШИНЫ | 2004 |

|

RU2341660C2 |

| ЛОПАТОЧНЫЙ УЗЕЛ КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ, КОМПРЕССОР ОСЕВОЙ ТУРБОМАШИНЫ И ОСЕВАЯ ТУРБОМАШИНА | 2016 |

|

RU2714792C2 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2009 |

|

RU2488001C2 |

| ОХЛАЖДАЕМАЯ НАПРАВЛЯЮЩАЯ ЛОПАТКА ТУРБИНЫ И ТУРБИНА, СНАБЖЕННАЯ ТАКИМИ ЛОПАТКАМИ | 2005 |

|

RU2308601C2 |

| ТУРБОМАШИНА (ВАРИАНТЫ) И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2638234C2 |

| МОНОКРИСТАЛЛИЧЕСКАЯ ТУРБИННАЯ ЛОПАТКА, МОДУЛЬ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2008 |

|

RU2498082C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛОПАТКИ ТУРБОМАШИНЫ | 2011 |

|

RU2464450C1 |

| ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ ЛОПАТКИ | 2014 |

|

RU2605481C2 |

Направляющая лопатка турбомашины имеет корыто, спинку, противолежащую корыту, первый конец, второй конец и среднюю часть. Средняя часть проходит между первым концом и вторым концом. Первый конец имеет дальнюю часть, которая является дальней от средней части и имеет дальнюю поверхность, проходящую между корытом и спинкой, ближнюю часть, которая является ближней к средней части, первую часть корыта и первую часть спинки. Первая часть корыта и/или первая часть спинки отклонена от другой из указанных частей таким образом, что толщина лопатки на первом конце увеличивается от минимальной толщины в указанной ближней части до максимальной толщины в указанной дальней части. Указанная первая часть корыта и/или первая часть спинки отклонена вдоль направления, проходящего от указанной ближней части к указанной дальней поверхности дальней части, причем наклон является постоянным от ближней части до дальней поверхности. Другие изобретения группы относятся к турбомашине, включающей указанную выше направляющую лопатку, а также к способу сборки турбомашины, включающему присоединение первого конца указанной выше направляющей лопатки к первому элементу корпуса с возможностью поворота. Группа изобретений позволяет снизить концевые вихри и потери на направляющей лопатке турбомашины. 3 н. и 21 з.п. ф-лы, 4 ил.

1. Направляющая лопатка для турбомашины, имеющая:

корыто;

спинку, противолежащую корыту, так что корыто и спинка ограничивают между собой толщину лопатки;

первый конец;

второй конец и

среднюю часть, проходящую между первым концом и вторым концом,

при этом первый конец имеет:

дальнюю часть, которая является дальней от средней части и имеет дальнюю поверхность, проходящую между корытом и спинкой;

ближнюю часть, которая является ближней к средней части;

первую часть корыта и

первую часть спинки,

при этом по меньшей мере одна из первой части корыта и первой части спинки отклонена от другой из указанных частей таким образом, что толщина лопатки на первом конце увеличивается от минимальной толщины в указанной ближней части до максимальной толщины в указанной дальней части,

при этом указанная по меньшей мере одна из первой части корыта и первой части спинки отклонена вдоль направления, проходящего от указанной ближней части к указанной дальней поверхности дальней части, причем наклон указанной по меньшей мере одной из первой части корыта и первой части спинки является постоянным от ближней части до дальней поверхности.

2. Направляющая лопатка по п.1, в которой второй конец имеет:

дальнюю часть, которая является дальней от средней части;

ближнюю часть, которая является ближней к средней части;

вторую часть корыта и

вторую часть спинки,

при этом по меньшей мере одна из второй части корыта и второй части спинки отклонена от другой из указанных частей таким образом, что толщина лопатки на втором конце увеличивается от минимальной толщины в указанной ближней части до максимальной толщины в указанной дальней части.

3. Направляющая лопатка по п.2, в которой средняя часть соединена с ближней частью первого конца и с ближней частью второго конца.

4. Направляющая лопатка по п.3, в которой корыто и спинка ограничивают толщину средней части, которая является, по существу, постоянной на протяжении указанной средней части, при этом толщина средней части равна минимальной толщине на первом конце и минимальной толщине на втором конце.

5. Направляющая лопатка по п.4, в которой максимальная толщина лопатки на первом конце равна максимальной толщине на втором конце.

6. Направляющая лопатка по п.2, в которой максимальная толщина лопатки на первом конце превышает максимальную толщину на втором конце.

7. Направляющая лопатка по п.3, в которой средняя часть содержит среднюю часть корыта, при этом первая часть корыта образует со средней частью корыта угол, составляющий примерно от 140 до 165°.

8. Направляющая лопатка по п.1, в которой как первая часть корыта, так и первая часть спинки являются наклонными.

9. Направляющая лопатка по п.2, в которой как дальняя часть первого конца, так и дальняя часть второго конца соединены с турбомашиной с возможностью поворота.

10. Направляющая лопатка по п.9, в которой профиль дальней поверхности первого конца так согласован с внутренней поверхностью турбомашины, что зазор, образованный между указанными поверхностями, остается постоянным при повороте направляющей лопатки.

11. Направляющая лопатка по п.10, в которой дальняя часть второго конца имеет вторую дальнюю поверхность, профиль которой так согласован со второй внутренней поверхностью турбомашины, что зазор, образованный между указанными поверхностями, остается постоянным при повороте направляющей лопатки.

12. Турбомашина, содержащая:

по меньшей мере один элемент, выполненный с возможностью вращения;

корпус, проходящий по меньшей мере частично в окружном направлении вокруг указанного по меньшей мере одного элемента, выполненного с возможностью вращения, при этом корпус по меньшей мере частично образует воздушный канал; и

направляющую лопатку, проходящую через указанный воздушный канал и имеющую:

корыто;

спинку, противолежащую корыту, так что корыто и спинка ограничивают между собой толщину лопатки;

первый конец;

второй конец и

среднюю часть, проходящую между первым концом и вторым концом, при этом первый конец имеет:

дальнюю часть, которая является дальней от средней части, имеет дальнюю поверхность, проходящую между корытом и спинкой, и соединена с корпусом таким образом, что она отстоит от указанного корпуса;

ближнюю часть, которая является ближней к средней части;

первую часть корыта и

первую часть спинки,

при этом по меньшей мере одна из первой части корыта и первой части спинки отклонена от другой из указанных частей таким образом, что толщина лопатки на первом конце увеличивается от минимальной толщины в указанной ближней части до максимальной толщины в указанной дальней части,

при этом указанная по меньшей мере одна из первой части корыта и первой части спинки отклонена вдоль направления, проходящего от указанной ближней части к указанной дальней поверхности дальней части, причем наклон указанной по меньшей мере одной из первой части корыта и первой части спинки является постоянным от ближней части до дальней поверхности.

13. Турбомашина по п.12, в которой второй конец имеет:

дальнюю часть, которая является дальней от средней части и связана с корпусом таким образом, что она отстоит от указанного корпуса; и

ближнюю часть, которая является ближней к средней части.

14. Турбомашина по п.13, в которой средняя часть соединена с ближней частью первого конца и с ближней частью второго конца.

15. Турбомашина по п.13, в которой второй конец имеет:

вторую часть корыта и

вторую часть спинки,

при этом по меньшей мере одна из второй части корыта и второй части спинки отклонена от другой из указанных частей таким образом, что толщина лопатки на втором конце увеличивается от второй минимальной толщины в ближней части второго конца до второй максимальной толщины в дальней части второго конца.

16. Турбомашина по п.14, в которой направляющая лопатка поворачивается вокруг оси поворота, проходящей через указанную лопатку от первого конца ко второму концу.

17. Турбомашина по п.12, в которой направляющая лопатка имеет высоту, и дальняя часть первого конца отстоит от корпуса на расстояние, составляющее примерно от 0,6 до 1,3% от указанной высоты.

18. Турбомашина по п.13, в которой направляющая лопатка имеет высоту, и дальняя часть второго конца отстоит от корпуса на расстояние, составляющее примерно от 0,6 до 1,3% от указанной высоты.

19. Способ сборки турбомашины, включающий:

присоединение первого элемента корпуса ко второму элементу корпуса так, что они по меньшей мере частично окружают элемент, выполненный с возможностью вращения, при этом первый и второй элементы корпуса по меньшей мере частично образуют воздушный канал;

формование направляющей лопатки, утолщающейся к концу и имеющей:

корыто;

спинку, противолежащую корыту, так что корыто и спинка ограничивают между собой толщину лопатки;

первый конец;

второй конец и

среднюю часть, проходящую между первым концом и вторым концом;

при этом первый конец имеет:

дальнюю часть, которая является дальней от средней части и имеет первую дальнюю поверхность, проходящую между корытом и спинкой;

ближнюю часть, которая является ближней к средней части;

первую часть корыта и

первую часть спинки,

при этом по меньшей мере одна из первой части корыта и первой части спинки отклонена от другой из указанных частей таким образом, что толщина лопатки на первом конце увеличивается от минимальной толщины в указанной ближней части до максимальной толщины в указанной дальней части,

при этом указанная по меньшей мере одна из первой части корыта и первой части спинки отклонена вдоль направления, проходящего от указанной ближней части к указанной дальней поверхности дальней части, причем наклон указанной по меньшей мере одной из первой части корыта и первой части спинки является постоянным от ближней части до дальней поверхности; и

присоединение указанного первого конца к первому элементу корпуса с возможностью поворота таким образом, что первая дальняя поверхность отстоит от первого элемента корпуса, и направляющая лопатка поворачивается вокруг оси поворота, проходящей через лопатку.

20. Способ по п.19, в котором второй конец имеет:

дальнюю часть, которая является дальней от средней части и имеет вторую дальнюю поверхность, проходящую между корытом и спинкой;

ближнюю часть, которая является ближней к средней части;

вторую часть корыта и

вторую часть спинки,

при этом по меньшей мере одна из второй части корыта и второй части спинки отклонена от другой из указанных частей таким образом, что толщина лопатки на втором конце увеличивается от минимальной толщины в указанной ближней части до максимальной толщины в указанной дальней части.

21. Способ по п.20, в котором присоединяют направляющую лопатку ко второму элементу корпуса с возможностью поворота таким образом, что вторая дальняя поверхность отстоит от второго элемента корпуса, и направляющая лопатка поворачивается вокруг оси поворота.

22. Способ по п.19, в котором согласуют первую дальнюю поверхность с первым элементом корпуса таким образом, что зазор между первой дальней поверхностью и первым элементом корпуса остается постоянным при поворотном движении направляющей лопатки.

23. Способ по п.19, в котором присоединяют направляющие лопатки, утолщающиеся к концу, к первому элементу корпуса.

24. Способ по п.19, в котором согласуют указанный первый конец с первым элементом корпуса таким образом, что наклонная часть по меньшей мере одной из первой части корыта и первой части спинки образует с первым элементом корпуса угол, составляющий примерно от 50 до 75°.

| Автоматизированная система дистанционного проведения конкурсного мероприятия по робототехнике | 2015 |

|

RU2631435C2 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| US 6283705 B1, 04.09.2001 | |||

| МОНОКРИСТАЛЛИЧЕСКАЯ ТУРБИННАЯ ЛОПАТКА, МОДУЛЬ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2008 |

|

RU2498082C2 |

| US 4214852 A, 29.07.1980. | |||

Авторы

Даты

2019-09-23—Публикация

2015-10-16—Подача