Состав относится к адгезивной полимерной композиции, содержащей неэластомерный полиэтилен и эластомер, содержащий магнитожесткий порошок на основе соединения NdFeB в качестве наполнителя.

Известна насосно-компрессорная труба (патент РФ №2357066, опубл. 27.05.2009) с покрытием, используемым для повышения коррозийной стойкости и износостойкости труб НКТ, включающее в себя: углерод (С), молибден (Мо), кремний (Si), никель (Ni), медь (Cu), хром (Cr), бор (В), марганец (Mn), окись алюминия (Al2O3), железо (Fe), при следующем соотношении компонентов, мас.%: С - 1,3÷2,0; Мо - 4,0÷5,0; Si - 0,5÷1,5; Ni - 11÷20; Cu - 0,01÷0,5; Cr - 23÷32; В - 0,001÷0,1; Mn - 0,4÷1,2; Al2O3 - 0,1÷5; Fe - остальное.

Недостатком данного покрытия является недостаточно высокая износостойкость по сравнению с полимерными покрытиями и адгезия к отложениям парафина из пластовой жидкости.

Известен способ создания защитного диффузионного покрытия наружной и внутренней поверхности трубы и ее резьбовых участков и насосно-компрессорная труба, (патент РФ №2284368, опубл. 27.09.2006) используемое при изготовлении труб НКТ содержащее следующие компоненты, мас. %: железо (Fe) - 6÷15; цинк (Zn) - 84,1÷93,4; (Cu) - 0,4÷0,6; (Al) - 0,2÷0,3. Покрытие наносится путем изотермической выдержки при температуре 440±10°С в диффузионной смеси, содержащей смесь порошков цинка (25-40%), меди (0,045-0,075%) и алюминия (0,175-0,225%) зернистостью 0,1-0,5 мм.

Недостатком данного покрытия является недостаточно высокая износостойкость по сравнению с полимерными покрытиями и адгезия к отложениям парафина из пластовой жидкости.

Известен способ нанесения защитного покрытия на трубопровод (патент РФ №2380607, опубл. 27.01.2010) содержащее следующие компоненты, мас. %: низкомолекулярный олигоден 16-22; сера 6-13; тиурам 0,6-1,4; окись цинка 3-10; окись кальция 0,6-1,2; заполнитель остальное. При нанесении покрытия выдерживается в течении 20-25 минут в нагретом состоянии и 30-35 минут при снятии нагрева.

Недостатком данного покрытия является невысокая адгезия к отложениям парафина из пластовой жидкости.

Известна насосно-компрессорная труба и способ ее изготовления (патент РФ №2395666, опубл. 27.07.2010) с защитным покрытием от отложений и абразивного, гидроабразивного и коррозионного износа, представляющим собой, по меньшей мере один слой полиуретанового покрытия, содержащего мочевинные группы, массовая доля которых в покрытии составляет от 6 до 14%. При этом суммарная толщина покрытия ограничена диапазоном от 10 до 500 мкм.

Недостатком такого покрытия является высокая проницаемость полиуретановых покрытий, приводящая к подкорковой коррозии металла трубы. Кроме этого полиуретановое покрытие обладает сравнительно низкой абразивостойкостью.

Известно покрытие, (патент ЕР 1316598 А1, опубл. 04.06.2003), принятое за прототип, в состав которого входит, масс. %: неэластомерный полиэтилен 40÷97; эластомер остальное. Неэластомерный полиэтилен получают в процессе использования катализатора с единым центром полимеризации, а оба компонента (неэластомерный полиэтилен и эластомер) привиты кислым прививающим агентом. Такая композиция проявляет хорошую адгезию к материалу трубы. Данное покрытие обладает хорошей износостойкостью, а также достаточно хорошо защищает трубы от коррозии. Полиэтилен обладает низкой адгезией к отложениям парафина из пластовой жидкости, однако в пластовой жидкости все равно будут образовываться пленки парафинов, которые снижают вязкость пластовой жидкости.

Недостатком данного покрытия является многослойная структура и недолговечность покрытия.

Техническим результатом является создание состава для снижения отложений парафинов на внутренних стенках труб.

Технический результат достигается тем, что состав для защиты внутренних стенок насосно-компрессорных труб, включающий неэластомерный полиэтилен и эластомер, дополнительно содержит магнитожесткий наполнитель на основе соединения NdFeB крупностью не более 0,01 мм при следующем соотношении компонентов, мас. %:

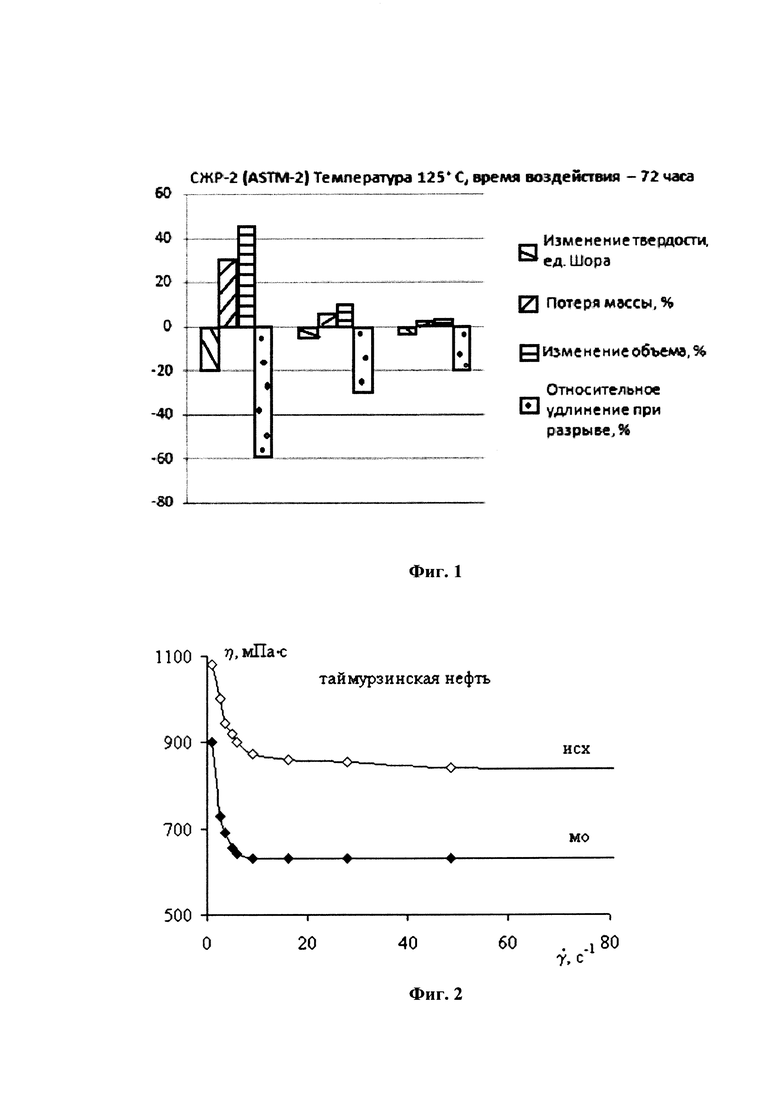

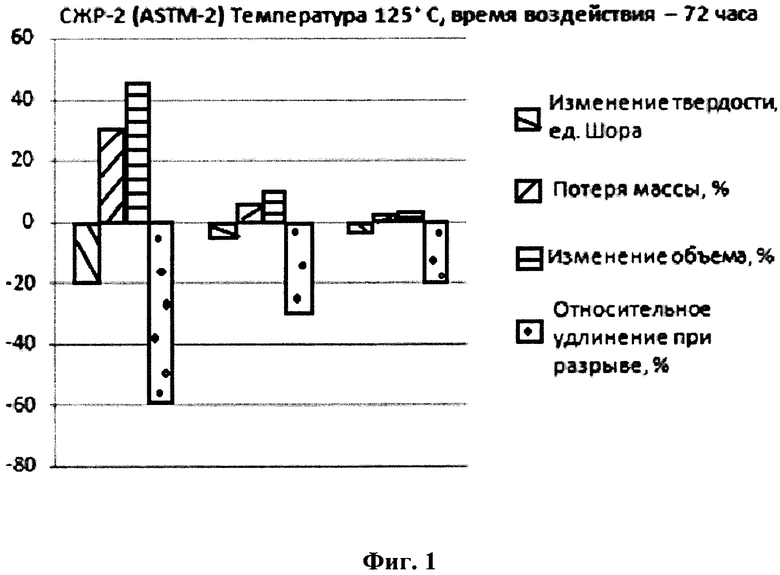

Описываемый состав поясняется следующими фигурами, на которых представлены:

фиг. 1 - графики сопротивления состава в расслабленном состоянии жидкой агрессивной среде;

фиг. 2 - график реологические зависимости динамической вязкости нефти от скорости сдвига.

Заявляемый состав адгезивного магнитного полимера включает в себя следующие реагенты и товарные продукты, их содержащие:

неэластомерный полиэтилен 40÷67, выпускаемый по ГОСТ 16338-85;

магнитный порошок NdFeB 16÷18, выпускаемый по ГОСТ Р 52956-2008;

эластомер остальное, выпускаемый по ГОСТ 18829-73/9833-73.

Предлагается создание состава адгезивного магнитного полимера, в котором в качестве полимерной матрицы выступает неэластомерный полиэтилен и эластомер, содержащий магнитожесткий порошок на основе соединения NdFeB в качестве наполнителя. В комплексе с использованием покрытия внутренней поверхности НКТ данным составом, предлагается воздействовать упорядоченным магнитным полем посредством внешнего намагничивания с направлением полюсов вдоль оси трубы. По протяжению всей колонны НКТ в добывающей скважине создается устойчивое магнитное поле, воздействующее на пластовую жидкость. Полиэтилен, выступающий в роли матрицы магнитоактивного покрытия защищает кристаллы магнитного наполнителя на основе NdFeB, а также стенки трубопровода от абразивного воздействия и коррозии. Кроме этого, полиэтилен предотвращает отложения парафинов и смол за счет низкой адгезии к отложениям.

Добавление магнитного порошка оказывает влияние на реологические зависимости динамической вязкости нефти от скорости сдвига. Состав покрытия смешивается в центрифуге для более равномерного распределения магнитного порошка в полимерной матрице.

Состав поясняется следующими примерами.

Были проведены испытания на химическую устойчивость в агрессивной среде при температуре 125°С, в течение 72 часов для всех образцов, а также испытания на разрыв и термостойкость по ГОСТ Р 51802-2001.

Анализ результатов исследований показал, что после воздействия на покрытие потеря массы образца составила менее - 1%, изменение объема - 3%, относительное удлинение при разрыве 18% (фиг. 1).

Дополнительно было исследовано влияние состава на реологические характеристики нефти и скорость сдвига в пристенном слое.

Пример 1. 30% неэластомерного полиэтилена смешивают с 18% магнитного порошка и эластомером и перемешивают в течение 10 минут до получения однородного состава. Затем проводят измерение на химическую устойчивость.

Пример 2. 70% неэластомерного полиэтилена смешивают с 18% магнитного порошка и эластомером и перемешивают в течение 10 минут до получения однородного состава. Затем проводят измерение на химическую устойчивость.

Пример 3. 40% неэластомерного полиэтилена смешивают с 50% магнитного порошка и эластомером и перемешивают в течение 10 минут до получения однородного состава. Затем проводят измерение на химическую устойчивость. Состав используют для определения влияния на реологические свойства нефти.

Подготовка образцов, а также проведение исследований были выполнены в соответствии с нормативными документами: ГОСТ Р 56807-2015 «Композиты полимерные. Внесение результатов испытаний механических свойств полимерных композитов в электронные базы данных. Общие требования», ГОСТ 33404-2015 «Методы испытаний химической продукции, представляющей опасность для окружающей среды».

Ход эксперимента: для проведения эксперимента на химическую устойчивость были выбраны 3 образца полимерного композита, с процентным содержанием 70% и 30% неэластомерного полимера; образец, содержащий 40% неэластомерного полиэтилена с 50% магнитного порошка, а также образец, содержащий 40% неэластомерного полиэтилена с 16% магнитного порошка.

На первом этапе проводились исследования на способность сохранять прочность и пластические свойства после набухания в агрессивной жидкой среде в расслабленном состоянии при температуре 125°С при времени воздействия 72 часа.

Результаты исследований показали, что образец с содержанием 30% неэластомерного полимера продемонстрировал изменение твердости по Шору 20 А и увеличение объема образца на 42%, потерю массы 24%; образец с содержанием 70% неэластомерного полимера продемонстрировал изменение твердости по Шору 7 А и увеличение объема образца на 12%, потерю массы 9%.

На втором этапе проводились исследования реологических характеристик 2-х образцов: первый, содержащий 40% неэластомерного полиэтилена с 50% магнитного порошка; второй, содержащий 40% неэластомерного полиэтилена с 16% магнитного порошка.

Результаты исследований показали, что модуль упругости образца с 50% магнитного порошка меньше, чем образца с 16%, что объясняется морфологией образцов. При дальнейших исследованиях с учетом коэффициента заполнения для образцов были получены значения модуля сдвига: для образца с 50% магнитного порошка - 88 кПа, для образца с 16% магнитного порошка - 75 кПа.

На третьем этапе было исследовано влияние адгезионного состава на скорость сдвига в пристенном слое. В ходе лабораторного эксперимента исследуемые нефти по трубке диаметром с нанесенным покрытием пропускались через магнитоактиватор при температуре 20°С с объемной скоростью 3 см3/мин (время нахождения нефти в рабочей зоне магнитоактиватора составляло около 4 с). Реологические характеристики нефти до и после магнитной обработки определялись на ротационном вискозиметре «Реотест 2.1». При скоростях сдвига γ от 3 до 80 с-1 были рассчитаны значения предельного напряжения сдвига τс, динамической вязкости η и энергии активации вязкого течения Еа, характеризующей прочность связей в ассоциатах в каждом структурном состоянии.

Результаты эксперимента показали, что состав проявил высокую эффективность при использовании его в качестве покрытия для защиты внутренней стенки труб НКТ и труб первичного сбора нефти от абразивного воздействия, коррозии и отложения парафина, а также снижения вязкости нефти, что позволит успешно применять данный состав на промыслах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОРЬБЫ С ОБРАЗОВАНИЕМ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ ПРИ ДОБЫЧЕ ВЫСОКОЗАСТЫВАЮЩЕЙ АНОМАЛЬНОЙ НЕФТИ | 2021 |

|

RU2766996C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА | 2012 |

|

RU2487229C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2395666C1 |

| Способ предотвращения образования асфальтосмолопарафиновых отложений | 2023 |

|

RU2808077C1 |

| Способ добычи вязкой продукции нефтяной скважины | 2018 |

|

RU2710057C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ГРУЗОНЕСУЩЕЙ ПОЛИМЕРНОЙ ТРУБЫ | 2014 |

|

RU2600658C2 |

| СПОСОБ БОРЬБЫ С ОБРАЗОВАНИЕМ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ В ЛИФТОВЫХ ТРУБАХ ПРИ ГАЗЛИФТНОЙ ЭКСПЛУАТАЦИИ СКВАЖИН | 2021 |

|

RU2755778C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА (НКТ) С ВНУТРЕННИМ ПОКРЫТИЕМ, ИСКЛЮЧАЮЩИМ ОТЛОЖЕНИЯ, И СПОСОБ ЕГО НАНЕСЕНИЯ | 2007 |

|

RU2362942C1 |

| СПОСОБ БОРЬБЫ С АСФАЛЬТОСМОЛОПАРАФИНОВЫМИ ОТЛОЖЕНИЯМИ В НЕФТЕПРОМЫСЛОВОМ ОБОРУДОВАНИИ | 2005 |

|

RU2298642C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ (АСПО) В ЛИФТОВЫХ ТРУБАХ ПРИ ГАЗЛИФТНОЙ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ СКВАЖИН | 2020 |

|

RU2740462C1 |

Изобретение относится к составам для защиты внутренней стенки насосно-компрессорных труб (НКТ) и труб первичного сбора нефти от абразивного воздействия, коррозии и отложения парафина. Состав включает неэластомерный полиэтилен и эластомер, при этом дополнительно содержит магнитожесткий наполнитель на основе соединения NdFeB крупностью не более 0,01 мм при следующем соотношении компонентов, мас.%:

Техническим результатом является снижение отложений парафинов на внутренних стенках труб. 2 ил.

Состав для защиты внутренних стенок насосно-компрессорных труб, включающий неэластомерный полиэтилен, эластомер, отличающийся тем, что дополнительно содержит магнитожесткий наполнитель на основе соединения NdFeB крупностью не более 0,01 мм при следующем соотношении компонентов, мас.%:

| Способ возделывания риса | 1985 |

|

SU1316598A1 |

| ЗАЩИТНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2012 |

|

RU2566779C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2395666C1 |

| ШПИЛЕВАЯ ЛЕБЕДКА | 1950 |

|

SU92454A1 |

Авторы

Даты

2019-09-24—Публикация

2018-12-24—Подача