Изобретение относится к области нефтедобычи, в частности конструкции насосно-компрессорных труб (НКТ), которые используются для добычи нефти из скважин.

В последнее время наблюдается существенное ухудшение эксплуатационных условий работы скважинного оборудования. Основными факторами этого являются повышенное содержание в пластовой жидкости воды и газа, высокая минерализация пластовой жидкости, повышенное содержание в ней сероводорода, наличие механических примесей, солей и парафинов. Высокая агрессивность пластовой жидкости приводит к интенсивной коррозии погружного оборудования и колонны НКТ и как результат к выходу НКТ из строя. Последнее приводит к значительному снижению добычи нефти.

Одним из путей решения этой проблемы является защита внутренней поверхности НКТ.

Известна биметаллическая насосно-компрессорная труба, образованная двумя слоями: наружный - горячекатаная труба, внутренний - труба с антикоррозионными свойствами, а между ними размещен герметизирующий материал с обеспечением его полимеризации (Патент РФ 2344266, МПК F16L 9/18, 2009 г.). Данная НКТ имеет высокие прочностные характеристики, однако она сложна в изготовлении, требует применения внутренней трубы с антикоррозионными свойствами, что приводит к увеличению ее стоимости, однако проблема защиты, особенно в зоне соединения НКТ, этой конструкцией не решена.

Известны насосно-компрессорные трубы, имеющие на внутренней поверхности тела полиуретановые покрытия, а на наружной поверхности концов - средства для соединения труб между собой в виде резьбовых участков (Патент РФ 2362942, F16L 58/02, 2009 г., а также Патент РФ 2395666, Е21В 17/01, F16L 58/02, 2010 г.). Данные НКТ имеют защиту своей внутренней поверхности от высокой агрессивности пластовой жидкости, однако не надежны. Это связано с тем, что проницаемость полиуретановых покрытий для агрессивных сред довольно высока, вследствие чего начинается подкорковая коррозия металла трубы, нарушающая адгезию покрытия с металлом и приводящая к его отслоению. Полиуретановое покрытие имеет коэффициент температурного расширения (КТР), существенно отличающийся от КТР металла. Последнее даже при незначительных колебаниях температуры транспортируемой среды в сторону ее увеличения приводит к растрескиванию покрытия и выходу из строя НКТ.

Кроме того, полиуретановое покрытие характеризуется низкой абразивостойкостью, что также уменьшает срок службы НКТ.

Известна насосно-компрессорная труба, имеющая на внутренней поверхности тела диффузионное покрытие, а на наружной поверхности концов - средства для соединения труб между собой в виде резьбовых участков. Защитное покрытие содержит, мас.%: железо 6-15, цинк 84,1-93,4, медь 0,4-6, алюминий 0,2-0,3. Покрытие получают путем выдержки в диффузионной смеси в течение 1,0-3,0 часов при температуре 440°С и последующего охлаждения на воздухе (Патент РФ 2284368, F16L 58/08, 2006 г.). Данная НКТ характеризуется коррозионной стойкостью внутренней поверхности, но, поскольку поверхность диффузионного покрытия не гладкая и не имеет глянца, на ней формируются различные отложения солей, карбонатов кальция, различных сульфатов, асфальтосмолистых отложений, парафинов и др. Кроме того, диффузионное защитное покрытие, как и полиуретановые, имеет разный КТР с металлом трубы. Это обстоятельство приводит при небольшом сроке эксплуатации НКТ с изменением температур транспортируемой среды к потере покрытием адгезии с металлом и, следовательно, к отслаиванию покрытия от металла и как результат к коррозии трубы и выходу ее из строя. При температурах же эксплуатации НКТ больше 70-80°С коррозионная стойкость покрытия резко падает, т.к. под действием минерализованных солей транспортируемой среды оно начинает растворяться. Более того, в составе диффузионного покрытия преобладает цинк, а также медь и алюминий. Указанные компоненты являются достаточно мягкими для абразивных включений, находящихся в транспортируемой среде, поэтому это покрытие неустойчиво к абразивному износу. Все указанное значительно сокращает срок службы данной НКТ.

Наиболее близкой из аналогов является насосно-компрессорная труба, имеющая на внутренней поверхности тела силикатно-эмалевое покрытие, а на наружной поверхности концов - средства для соединения труб между собой в виде резьбовых участков (Патент РФ 31256, Е21В 17/01, 2003). Данная конструкция обеспечивает благодаря силикатно-эмалевому покрытию хорошую проходимость агрессивной пластовой жидкости из-за хорошего сцепления и гладкой поверхности покрытия, а также хорошую защиту изнутри тела трубы за счет близости КТР покрытия и металла, за исключением концевых участков НКР. Действительно, при нарезке резьбовых участков, которая осуществляется после нанесения силикатно-эмалевого покрытия, а также при последующем навертывании муфт с усилием 50-100 кг/м за счет сжимающих усилий происходит скалывание покрытия с концевых участков трубы, появляются шероховатые незащищенные участки, приводящие к появлению коррозии и выходу НКТ из строя.

Задачей настоящего изобретения является усовершенствование конструкции насосно-компрессорной трубы путем формирования специальной подложки под покрытием на внутренней поверхности трубы, в результате чего повышается срок службы трубы.

Поставленная задача решена тем, что в насосно-компрессорной трубе, имеющей на внутренней поверхности тела силикатно-эмалевое покрытие, а на наружной поверхности концов - средства для соединения труб в виде резьбовых участков, согласно изобретению, на концевых участках трубы силикатно-эмалевое покрытие внутренней поверхности трубы сформировано на подложке, образованной зоной со снятым слоем поверхности металла глубиной от 60 мкм до 80 мкм, при этом длина подложки превышает длину резьбового участка на наружной поверхности трубы в 2,1-2,3 раза.

Заявляемые параметры получены опытным путем. В процессе подбора параметров подложки было установлено, что при выходе за предлагаемые ее пределы в сторону уменьшения наблюдалось скалывание покрытия при нарезке резьбовых участков и наворачивании муфт, а увеличение параметров ведет к увеличению неоправданных расходов на изготовление НКТ.

Отличием предлагаемой трубы от наиболее близкого из аналогов является выполнение на теле трубы специальной подложки, характеризующейся указанными параметрами.

Техническим результатом от применения предлагаемой насосно-компрессорной трубы по сравнению с наиболее близким из аналогов является повышение срока ее службы, а следовательно достижение возможности увеличения добычи нефти.

Это связано с тем, что выполнение предложенной специальной подложки позволяет повысить надежность покрытия на концевых участках и тем самым практически достичь равенства сроков службы покрытия и тела трубы путем повышения сцепления покрытия с металлом на концевых участках за счет обеспечения реакции взаимодействия покрытия и металла в зоне подложки.

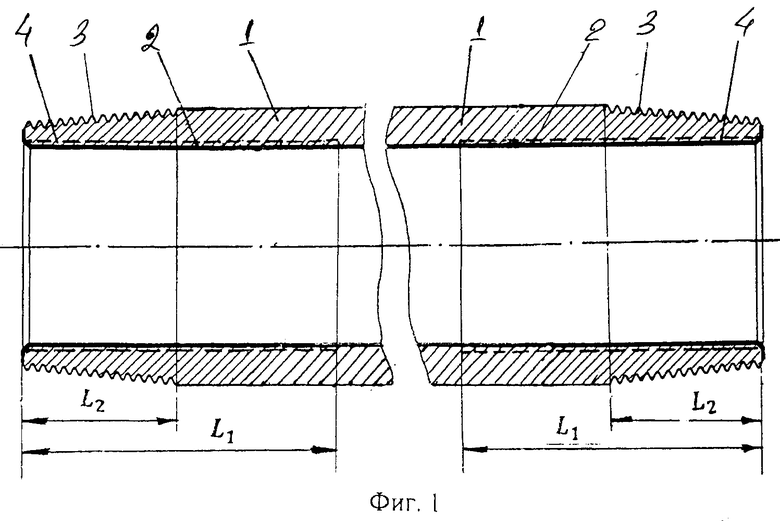

На чертеже представлена предлагаемая конструкция НКТ.

Заявляемая конструкция НКТ включает металлическую трубу 1, имеющую на внутренней поверхности тела силикатно-эмалевое покрытие 2, а на наружной поверхности концов - средство для соединения труб в виде резьбовых участков 3, при этом на концевых участках трубы силикатно-эмалевое покрытие 2 внутренней поверхности трубы сформировано на подложке 4, образованной зоной со снятым слоем поверхности металла глубиной h от 60 мкм до 80 мкм, при этом длина подложки превышает длину резьбового участка на наружной поверхности трубы в 2,1-2,3 раза.

Примеры конкретного выполнения НКТ.

На концах бесшовных горячекатаных труб из стали 36Г2С диаметром 73 мм с толщиной стенки 5,5 мм группы прочности Е (ГОСТ Р52203-2004) выполнялись подложки путем снятия слоя металла на концевых участках и глубиной от 60 мкм до 80 мкм с длиной подложки, превышающей длину резьбового участка на наружной поверхности трубы в 2,1-2,3 раза. Для снятия слоя использовали осевую шлифовальную машинку с диаметром абразивного круга 50 мм. После чего трубы подвергались дробеструйной очистке и последующему нанесению на внутренние поверхности смеси силикатных эмалей ЭСТ-2 по ТУ У 3.17-04637622-172-95 и ЭСТ-7 по ТУ У 23371749-005-96. После сушки и обжига получили гладкие блестящие поверхности покрытия. Прочность на удар покрытия концевых участков составила более 10 Дж (10 Дж - максимальный предел измерения прибора У-1а (ГОСТ 4765-73)), тогда как на остальной внутренней поверхности она составила 3-3,8 Дж.

Было изготовлено 1000 шт. труб, которые успешно прошли нарезку резьбовых участков и навертывание муфт с необходимым усилием, причем скалывание силикатно-эмалевого покрытия не наблюдалось как по всей длине, так и на концевых участках. Срок работы колонны из этих НКТ без ремонта более двух лет.

НКТ диаметром 73 мм с толщиной стенки 5,5 мм изготовлены по ГОСТ Р52203-2004 являются представителями в сортаментном диапазоне, поэтому при определении параметров, оговоренных в формуле изобретения, были использованы именно эти трубы.

Результаты определения параметров приведены в Таблице 1.

Примечание

1. В параметрах таблицы приведены усредненные данные.

2. Толщина покрытия находилась в пределах 260-320 мкм (средняя 290 мкм), была одинакова для всех вариантов подбора параметров подложки и обеспечивалась реологическими характеристиками шликера.

В процессе подбора параметров подложки было установлено, что при выходе за предлагаемые ее пределы в сторону уменьшения наблюдалось скалывание покрытия при нарезке резьбовых участков и наворачивании муфт, а увеличение параметров ведет к увеличению неоправданных расходов на изготовление НКТ.

Конструкция НКТ, изготовленная в соответствии с наиболее близким из аналогов в связи с коррозией НКТ на концевых участках из-за радикальных сколов, вышла из строя уже через 5-6 месяцев.

Таким образом, предлагаемая конструкция НКТ характеризуется увеличенным в 4-5 раз сроком службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2395666C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА (НКТ) С ВНУТРЕННИМ ПОКРЫТИЕМ, ИСКЛЮЧАЮЩИМ ОТЛОЖЕНИЯ, И СПОСОБ ЕГО НАНЕСЕНИЯ | 2007 |

|

RU2362942C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2006 |

|

RU2324857C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2021 |

|

RU2766464C1 |

| Насосно-компрессорная труба с теплоизоляционным покрытием | 2022 |

|

RU2780036C1 |

| СВЧ-УСТАНОВКА ДЛЯ МОДИФИКАЦИИ ПОЛИМЕРНЫХ ПОКРЫТИЙ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ | 2019 |

|

RU2710776C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА НАСОСНО-КОМПРЕССОРНЫЕ ТРУБЫ | 2019 |

|

RU2735438C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОИМПУЛЬСНОЙ ОБРАБОТКИ СКВАЖИН | 2020 |

|

RU2735498C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

Изобретение относится к области нефтедобычи, в частности конструкции насосно-компрессорных труб (НКТ), которые используются для добычи нефти из скважин. Техническим результатом от применения предлагаемой насосно-компрессорной трубы является повышение срока ее службы. Предложена насосно-компрессорная труба, имеющая на внутренней поверхности тела силикатно-эмалевое покрытие, а на наружной поверхности концов - средство для соединения труб в виде резьбовых участков. Причем согласно изобретению на концевых участках трубы силикатно-эмалевое покрытие внутренней поверхности трубы сформировано на подложке. Подложка образована зоной со снятым слоем поверхности металла глубиной от 60 мкм до 80 мкм. При этом длина подложки превышает длину резьбового участка на наружной поверхности трубы в 2,1-2,3 раза. 1 ил., 1 табл.

Насосно-компрессорная труба, имеющая на внутренней поверхности силикатно-эмалевое покрытие, а на наружной поверхности концов - средства для соединения труб в виде резьбы, отличающаяся тем, что на концевых участках трубы силикатно-эмалевое покрытие внутренней поверхности трубы сформировано на подложке, образованной зоной со снятым слоем поверхности металла глубиной от 60 мкм до 80 мкм, при этом длина подложки превышает длину резьбы на наружной поверхности трубы в 2,1-2,3 раза.

| Элеваторный ковш | 1932 |

|

SU31256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2007 |

|

RU2344266C2 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА (НКТ) С ВНУТРЕННИМ ПОКРЫТИЕМ, ИСКЛЮЧАЮЩИМ ОТЛОЖЕНИЯ, И СПОСОБ ЕГО НАНЕСЕНИЯ | 2007 |

|

RU2362942C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ И ОТЛОЖЕНИЙ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ С МУФТАМИ РЕЗЬБОВОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2447352C1 |

| EP 0913238 A1, 06.05.1999. | |||

Авторы

Даты

2013-07-10—Публикация

2012-02-14—Подача