Изобретение относится к ультразвуковым измерительным приборам, в частности к ультразвуковым датчикам для газовых расходомеров.

Известен датчик ультразвуковой (MA200A1, Murata, www.labkit.ru Pezoelectricheskie_keramicheskie_datchiki_Murata.pdf. – Murata Manufacturing Co., Ltd. – Cat.No.P19E-8. – С.19), содержащий металлический корпус, имеющий цилиндрическую полость в виде стакана с донышком, с внешней стороны которого расположена согласующая накладка, на внутренней стороне донышка последовательно размещены протектор, пьезоэлемент с выводными электродами и демпфирующий наполнитель. В этом техническом решении донышко представляет собой тонкую мембрану, а согласующая накладка выполнена из материала с низким акустическим сопротивлением (вспененного поливинилхлорида).

Такое техническое решение имеет недостатки: пониженная устойчивость к внешним механическим воздействиям из-за низкой твердости вспененного материала согласующей накладки, а также ограничение возможности работы устройства при повышенных давлениях вследствие малой толщины донышка (мембраны), деформирующейся при повышении давления внешней среды.

Известен также датчик ультразвуковой (АПП 100-04 Компании «Актив-Термокуб» www.termokub.ru Ультразвуковые датчики |Актив-Термокуб), содержащий металлический корпус, имеющий цилиндрическую полость в виде стакана с донышком, с внешней стороны которого расположена согласующая накладка, на внутренней стороне донышка последовательно размещены протектор, пьезоэлемент с выводными электродами и демпфирующий наполнитель.

В приведенном техническом решении согласующая накладка также выполнена из вспененного материала (поливинлхлорида), имеющего низкую механическую устойчивость к внешним механическим воздействиям, что ограничивает возможность применения такого технического решения (например, в газовых расходомерах с повышенной скоростью и неоднородным составом измеряемого газового потока).

Недостатки первых двух аналогов устранены в датчике (FMC Technologies. MPU Series B Transducer Replacement Procedure. Procedure Manual. PRD-0000022520/Rev.00C/FL/nb/April 2008. MNKS006 0.0 (4/08) www.fmctechnologies.com), содержащем металлический корпус, имеющем цилиндрическую полость в виде стакана с донышком, с внешней стороны которого расположена согласующая накладка, на внутренней стороне донышка последовательно размещены протектор, пьезоэлемент с выводными электродами и демпфирующий наполнитель. В этом техническом решении донышко является толстостенным, что позволяет применять его для работы в газовой среде повышенного давления, а внешний согласующий слой выполнен из материала с повышенной механической прочностью (капролона).

Однако такое решение не позволяет получить высокую чувствительность датчика вследствие высокой плотности и, как следствие, – высокого акустического импеданса внешнего согласующего слоя.

Наиболее близким к заявляемому техническому решению является ультразвуковой датчик для передачи и приёма ультразвука в газе (см. европейская заявка ЕР 0973150 по кл. МПК В06В1/06, G01F1/66, опуб. 19.01.2000), содержащий пьезоэлемент и согласующий слой, выполненный из эпоксидной смолы с расположенными в ней полыми сферами.

Основным недостатком прототипа является то, что согласующий слой выполнен из материала, не обеспечивающего работу в условиях повышенной механической нагрузки.

Техническая проблема заключается в разработке ультразвукового датчика для газовых расходомеров, работающего в условиях повышенной механической нагрузки.

Технический результат заключается в повышении чувствительности ультразвукового датчика при высокой прочности к внешним физическим воздействиям и возможности работы в условиях повышенного давления газовой среды.

Технический результат заявляемого решения достигается тем, что в ультразвуковом датчике, содержащем расположенный в металлическом корпусе пьезоэлемент с электродами и расположенный с внешней стороны корпуса согласующий слой, выполненный из эпоксидной смолы с размещёнными в ней сферическими элементами, согласно изобретению, сферические элементы выполнены в виде сапфировых и боросиликатных микросфер с общей объемной концентрацией их в эпоксидной смоле 30-40% и соотношением каждого типа микросфер в пропорции 1:1.

Толщина согласующего слоя составляет четвертую часть длины ультразвуковой волны в согласующем слое.

Для обеспечения оптимального значения акустического импеданса плотность каждого типа микросфер составляет менее 700 кг/м3

Согласующий слой в заявляемом техническом решении содержит в своем составе два микросферических компонента, жестко связанных с помощью основы – эпоксидной смолы. Комбинация физических характеристик этих компонентов (плотность в объеме порошка, а также твердость оболочки сферы) позволила создать компаунд, сочетающий в себе, с одной стороны, пониженный акустический импеданс, требуемый для акустического согласования излучающей поверхности датчика с газовой средой, а с другой стороны – высокую механическую прочность (твердость сапфира составляет 9 единиц по шкале Мооса).

Кроме того, комбинация более тяжелого сапфирового компонента и более легкого боросиликатного компонента позволяет в процессе формирования компаунда создавать градиент плотности по толщине, что дополнительно улучшает акустическое согласование внешнего согласующего слоя. Результатом применения данного технического решения является повышение чувствительности ультразвукового датчика при высокой прочности согласующего слоя к внешним физическим воздействиям. При этом, выполнение донышка датчика толстостенным позволяет использовать его для работы в условиях повышенного давления газовой среды.

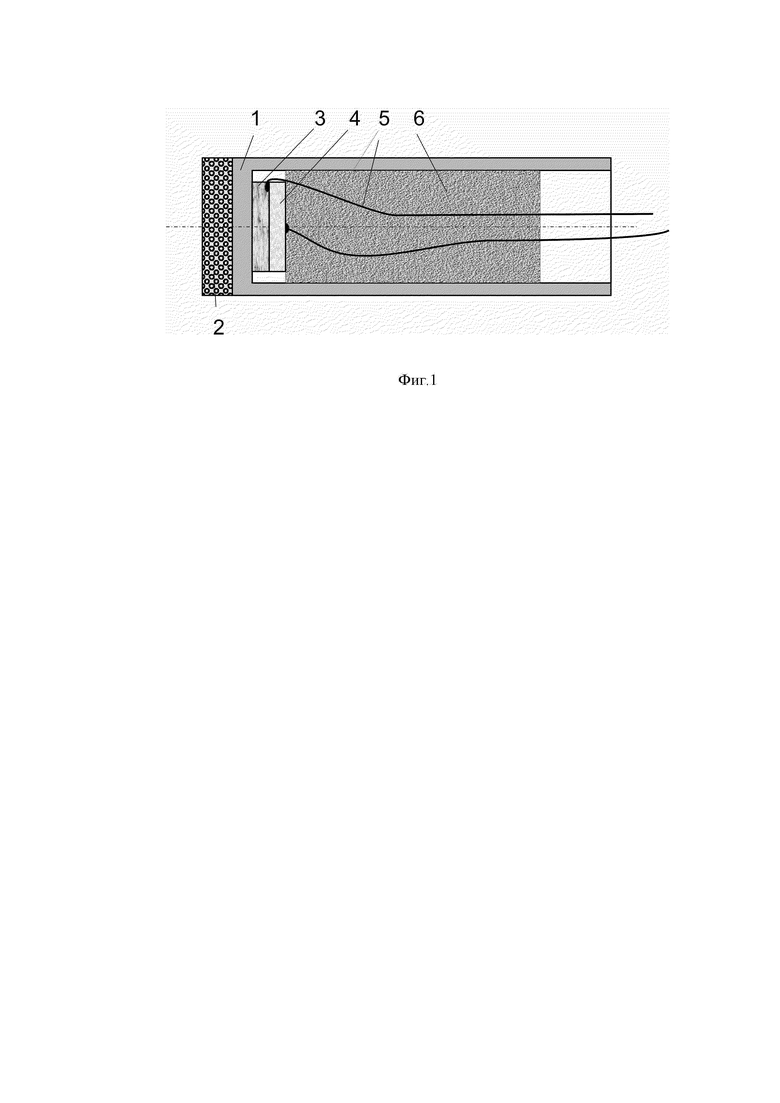

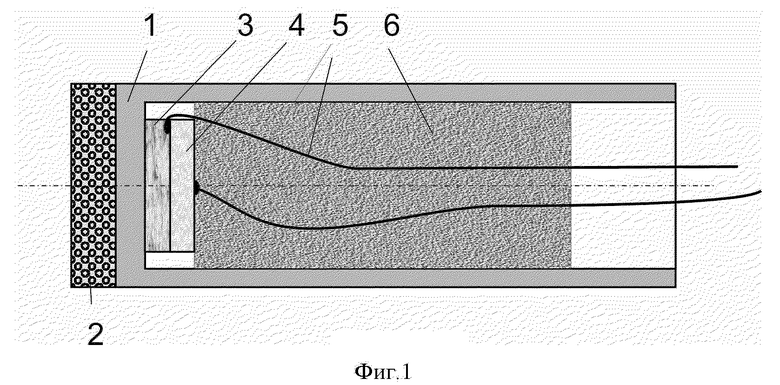

Изобретение поясняется чертежом, где на фиг. 1 показана конструкция заявляемого изобретения. Ультразвуковой датчик содержит металлический корпус (1), имеющий цилиндрическую полость в виде стакана с донышком, с внешней стороны которого расположен согласующий слой (2), на внутренней стороне донышка последовательно размещены протектор (3), пьезоэлемент (4) с выводными электродами (5) и демпфирующий наполнитель (6).

Согласующий слой выполнен из композитного материала на основе эпоксидной смолы с включенными в неё сапфировыми и боросиликатными микросферами с общей объемной концентрацией микросфер в композитном материале 30-40% и соотношением каждого типа микросфер в пропорции 1:1, причем плотность в объеме каждого типа микросфер составляет менее 700 кг/м3, а толщина согласующего слоя составляет четвертую часть длины ультразвуковой волны в слое. Применение предлагаемого композитного материала в качестве согласующего слоя позволяет при сохранении высокой стойкости материала к внешним механическим воздействиям увеличить чувствительность датчиков.

Устройство работает следующим образом.

Сигнал от генератора электромагнитных волн (на чертеже не показан) через выводные электроды (5) поступает на электроды пьезоэлемента (4), в котором возбуждаются гармонические механические колебания на резонансной частоте при её совпадении с частотой генератора. Эти механические колебания передаются через протектор (3) и донышко корпуса (1) на согласующий слой (2), свободная плоская поверхность которого, колеблясь, генерирует ультразвуковые волны (УЗ) в окружающую среду. Физические параметры согласующего слоя (2) выбраны таким образом, что его акустический импеданс оказывается ниже акустического импеданса материала донышка корпуса (1) и составляет промежуточную величину между акустическим импедансом пьезоэлемента (4) и внешней средой, в которой распространяются УЗ волны. Толщина согласующего слоя (2) выбрана равной четверти длины УЗ волны, которая распространяется в материале слоя (2). Материал согласующего слоя (2) представляет собой композит с эпоксидной связующей, физические свойства которого определяют компоненты – микросферы из сапфира (корунда) и боросиликатного стекла, взятые в пропорции 1:1.

Выбор материала микросфер обусловлен тремя факторами: 1) низкой плотностью обоих материалов в объеме; 2) высокой механической прочностью сапфира (9 единиц по шкале Мооса) и 3) высокой скоростью ультразвуковых волн в сапфире. Это позволяет найти оптимальное значение величины акустического импеданса (равного произведению плотности среды на скорость ультразвуковых волн в среде) для композитного материала согласующего слоя (2). Совокупность этих трех факторов обеспечивает достижение технического результата заявляемым техническим решением, который заключается в повышении чувствительности приема (интенсивности передачи) ультразвуковых волн датчиком при высокой механической прочности согласующего слоя (2). Сочетание этих достоинств позволяют применять ультразвуковой датчик в газовых расходомерах, работающих при повышенных давлениях со средами, содержащими, в том числе, твердые механические включения.

В таблице приведены сравнительные характеристики ультразвуковых датчиков с согласующим слоем, выполненным из компаунда с разными пропорциями компонентов и серийно выпускаемого образца (FMC) (см. FMC Technologies. MPU Series B Transducer Replacement Procedure. Procedure Manual. PRD-0000022520/Rev.00C/FL/nb/April 2008. MNKS006 0.0 (4/08) www.fmctechnologies.com).

Таблица

микросфер слоя Боросиликатные/Сапфировые

Из таблицы видно, что максимальной чувствительности по интенсивности принятого сигнала в заявляемом техническом решении удается добиться при оптимальном соотношении (1:1) компонентов микросфер согласующего слоя. В то же время, изменение пропорции компонентов микросфер, входящих в состав согласующего слоя, в большую и меньшую стороны, приводит к уменьшению уровня сигнала.

Экспериментальные сравнения чувствительности пар датчиков серийно выпускаемого образца (FMC) и ультразвуковых датчиков, изготовленных на основе заявляемого технического решения, показывают, что применение заявляемого технического решения позволяет повысить чувствительность ультразвукового датчика по интенсивности принимаемого сигнала в четыре раза по сравнению с серийно выпускаемым образцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ | 2019 |

|

RU2701180C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2014 |

|

RU2604896C2 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2009 |

|

RU2422816C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ УЛЬТРАЗВУКОВОЙ ПРИЕМОПЕРЕДАТЧИК | 2022 |

|

RU2790812C1 |

| Пьезоэлектрический преобразователь | 1990 |

|

SU1780857A1 |

| Ультразвуковой пьезопреобразователь Марьина | 1989 |

|

SU1738376A1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2020 |

|

RU2739150C1 |

| Ультразвуковой пьезоэлектрический преобразователь | 2021 |

|

RU2776043C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ УЛЬТРАЗВУКОВОГО ДИАГНОСТИЧЕСКОГО ЗОНДА | 1994 |

|

RU2078340C1 |

| РАСХОДОМЕР ВОЗДУХА УЛЬТРАЗВУКОВОЙ | 2024 |

|

RU2835759C1 |

Использование: для измерения расхода газа посредством ультразвукового датчика. Сущность изобретения заключается в том, что ультразвуковой датчик содержит расположенный в металлическом корпусе пьезоэлемент с электродами, расположенный с внешней стороны корпуса согласующий слой, выполненный из эпоксидной смолы с размещёнными в ней сферическими элементами, при этом сферические элементы выполнены в виде сапфировых и боросиликатных микросфер с общей объемной концентрацией их в эпоксидной смоле 30-40% и соотношением каждого типа микросфер в пропорции 1:1. Технический результат: повышение чувствительности ультразвукового датчика при высокой прочности к внешним физическим воздействиям и возможности работы в условиях повышенного давления газовой среды. 2 з.п. ф-лы, 1 ил.

1. Датчик ультразвуковой, содержащий расположенный в металлическом корпусе пьезоэлемент с электродами, расположенный с внешней стороны корпуса согласующий слой, выполненный из эпоксидной смолы с размещёнными в ней сферическими элементами, отличающийся тем, что сферические элементы выполнены в виде сапфировых и боросиликатных микросфер с общей объемной концентрацией их в эпоксидной смоле 30-40% и соотношением каждого типа микросфер в пропорции 1:1.

2. Датчик по п.1, отличающийся тем, что толщина согласующего слоя составляет четвертую часть длины ультразвуковой волны в согласующем слое.

3. Датчик по п.1, отличающийся тем, что плотность в объеме каждого типа микросфер составляет менее 700 кг/м3.

| Лабораторная установка для отгонки | 1976 |

|

SU973150A1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2009 |

|

RU2422816C2 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1999 |

|

RU2180433C2 |

| Ультразвуковой пьезоэлектрический преобразователь | 1990 |

|

SU1820323A1 |

| US 5828160 A, 27.10.1998. | |||

Авторы

Даты

2019-09-25—Публикация

2019-03-26—Подача