ОБЛАСТЬ ТЕХНИКИ

[1] Различные конструкции относятся к охлаждающей рубашке и охлаждающей системе для двигателя внутреннего сгорания.

УРОВЕНЬ ТЕХНИКИ

[2] Двигатели внутреннего сгорания имеют системы охлаждения и смазки, использующие текучую среду. Часто рубашки или каналы для текучей среды сформированы внутри блока цилиндров (или картера двигателя) и/или внутри головки цилиндров двигателя. Форма рубашки или каналов может зависеть от способа производства данных элементов или иметь ограничения, обусловленные этим способом.

[3] Например, при стандартном процессе литья под давлением и открытой посадочной поверхности блока цилиндров, блок цилиндров может быть сформирован с помощью свободно стоящих гильз цилиндров с внутренними полостями, в конфигурации "бок о бок", и охлаждающей рубашки, окружающей гильзы. Охлаждающая рубашка, как правило, имеет гладкие контуры и ограничивается по глубине так, чтобы поместиться между колонкой для болта головки цилиндра и стенкой внутренней полости. Угол литейного уклона для охлаждающей рубашки является одинаковым и прямым для обеспечения открытия формы после литья. Величина угла литейного уклона и сам производственный процесс не допускают сложную конфигурацию рубашки для создания динамики потока для смешивания хладагента, когда хладагент проходит через рубашку. Кроме того, процесс литья, как правило, не допускает формирование каналов охлаждения между внутренними полостями и т.п., и эти каналы, как правило, формируются после литья с использованием механообработки, такой как сверление.

[4] В другом примере, при стандартном процессе литья в песчаную форму, блок цилиндров может быть сформирован с открытой посадочной поверхностью блока цилиндров или закрытой посадочной поверхностью блока цилиндров. Процесс литья в песчаную форму может ограничить форму рубашек для текучей среды, поскольку могут потребоваться песчаные формы, имеющие определенные минимальные значения толщин для обеспечения процесса литья. Литье в песчаную форму может также ограничить структуру посадочной поверхности блока цилиндров вокруг цилиндров и отверстий для болтов головки цилиндра. Например, если размер перемычки между внутренними полостями составит меньше двенадцати миллиметров, то, при литье в песчаную форму, охладительный канал между внутренними полостями не поместится в заданном пространстве.

[5] Производственные процессы и формируемая структура рубашки для текучей среды могут ограничить управление характеристиками потока, теплопередачей и возможностью управлять температурой двигателя. Например, охлаждающая рубашка может ограничить возможность управления температурой и градиентом температуры в стенке цилиндра, стенке внутренней полости или гильзы цилиндра.

[6] Рубашка для текучей среды, сформированная с использованием единственного лезвия единообразной формы при отливке под давлением, представляет собой водяную рубашку, которая не позволяет иметь уменьшенные объемы и особенности, не позволяющие текучей среде протекать слоями по параллельному пути, а также не позволяет обеспечить равномерную температуру стенки внутренней полости. То же самое можно сказать о водяной рубашке, изготовленной методом литья в песчаную форму.

КРАТКОЕ ИЗЛОЖЕНИЕ

[7] Одна из конструкций обеспечивает двигатель с блоком цилиндров, имеющим посадочную поверхность и гильзу цилиндра, содержащую ось цилиндра. Блок цилиндров имеет первую рубашку для текучей среды вокруг гильзы, вторую рубашку для текучей среды вокруг гильзы и третью рубашку для текучей среды вокруг гильзы. Первая, вторая и третья рубашки для текучей среды не соединены по текучей среде и расположены на некотором расстоянии друг от друга вдоль оси цилиндра.

[8] Другая конструкция обеспечивает двигатель с блоком цилиндров, имеющим посадочную поверхность, где первая гильза цилиндра проходит вдоль оси цилиндра, а вторая гильза граничит с первой гильзой. Блок цилиндров имеет первую рубашку для текучей среды, связанную с первой и второй гильзами, и вторую рубашку для текучей среды, связанную с первой и второй гильзами. Первая и вторая рубашки для текучей среды не соединены по текучей среде и расположены на некотором расстоянии друг от друга вдоль оси цилиндра.

[9] Еще одна конструкция предусматривает способ формирования блока двигателя. Комплект вставок создают при помощи удаляемой сердцевины, окруженной металлической оболочкой, для каждой вставки. Материал удаляемой сердцевины позволяет создать рубашку для текучей среды. Каждая вставка имеет первый элемент, выполненный с возможностью обеспечения впускного канала, второй элемент, выполненный с возможностью обеспечения выпускного канала, и множество цилиндрических элементов, проходящих между первым и вторым элементами и выполненных с возможностью обеспечения каналов охлаждения гильзы. Множество гильз цилиндров располагают рядом друг с другом на приспособлении для литья. Комплект вставок укладывают вокруг множества гильз, причем каждая вставка находится на некотором расстоянии от соседней вставки. Каждый цилиндрический элемент каждой вставки размещают вокруг соответствующей гильзы цилиндра, и гильзы располагают между первым и вторым элементами каждой вставки. Блок двигателя отливают вокруг множества гильз и комплекта вставок. Удаляемый материал удаляют из отлитого блока двигателя, для формирования рубашки для текучей среды.

[10] Различные варианты осуществления настоящего изобретения, имеют соответствующие не ограниченные чем-либо преимущества. Например, несколько расположенных одна над другой рубашек для текучей среды могут быть созданы в блоке двигателя вокруг гильз цилиндров для улучшения характеристик теплопередачи в двигателе. Рубашки для текучей среды создают жидкостные или охладительные контуры для отвода тепла от внутренней полости или стенки гильзы при перемешивании хладагента, заполняющего рубашку. Эти рубашки создают раздельные контуры хладагента, расположенные слоями или друг над другом вдоль стенки цилиндра для реализации улучшенного управления переносом избыточного тепла и температурой стенки внутренней полости. Скоростью потока текучей среды и/или значением расхода текучей среды в каждой рубашке можно управлять для обеспечения соответствия между тепловой энергией и интенсивностью теплоотвода, вызванных процессами сгорания в цилиндрах. Протекание хладагента через блок двигателя имеет параллельную схему, рассчитанную на управление потоками так, чтобы обеспечить контролируемую, в значительной степени равномерную температуру по всем поверхностям стенок цилиндров. За счет обеспечения равномерной температуры стенок цилиндра или стенок гильзы цилиндра может быть уменьшена динамическая деформация внутренних полостей, возникающая в результате неравномерности температуры, например, между перемычками полостей и дном полостей. Кроме того, скоростью потока можно управлять независимо в каждой рубашке и охладительном контуре. Благодаря формированию рубашек одновременно с блоком двигателя, можно задавать форму рубашек и их внутренний объем, что позволяет уменьшить объем водяной рубашки и увеличить скорость переноса тепловой энергии в системе при условии поддержания равномерной температуры стенок внутренних полостей. Производительность двигателя и связанных с ним систем возрастает при обеспечении равномерности или приблизительной равномерности температуры стенок внутренних полостей, что может приводить как к снижению потребления топлива, так и снижению выбросов вредных веществ из двигателя во время нормального ездового цикла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[11] На фиг. 1 показана схема двигателя внутреннего сгорания, соответствующая изложенной конструкции;

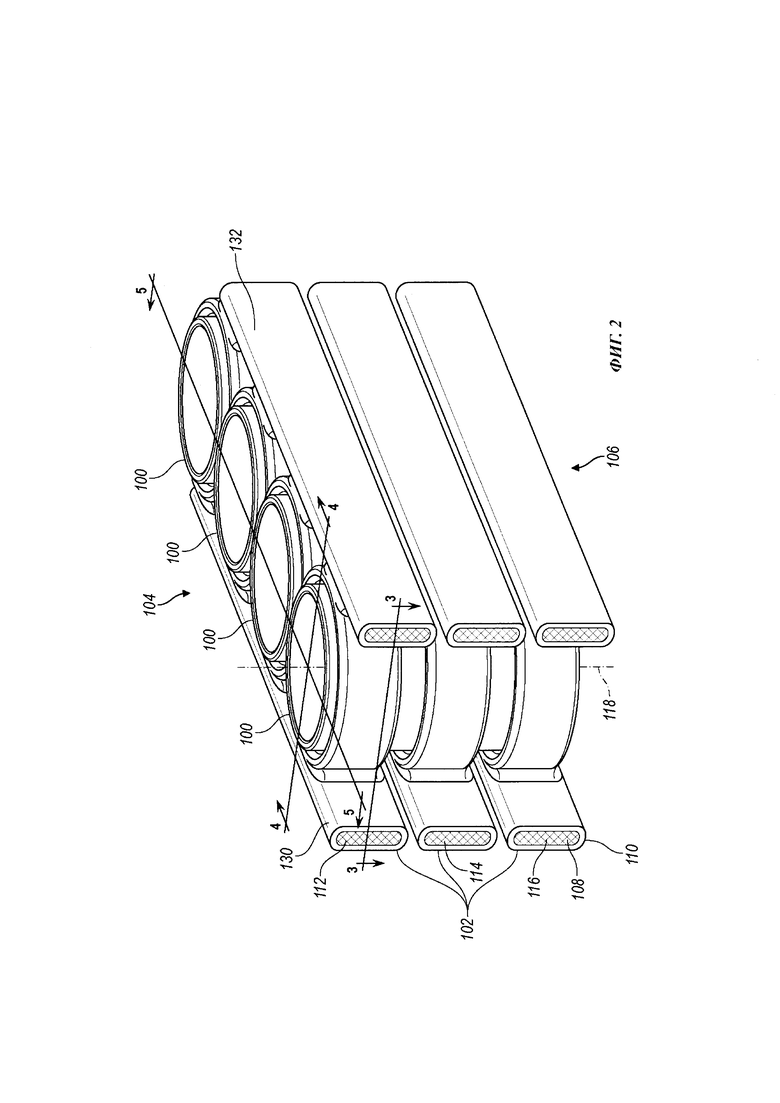

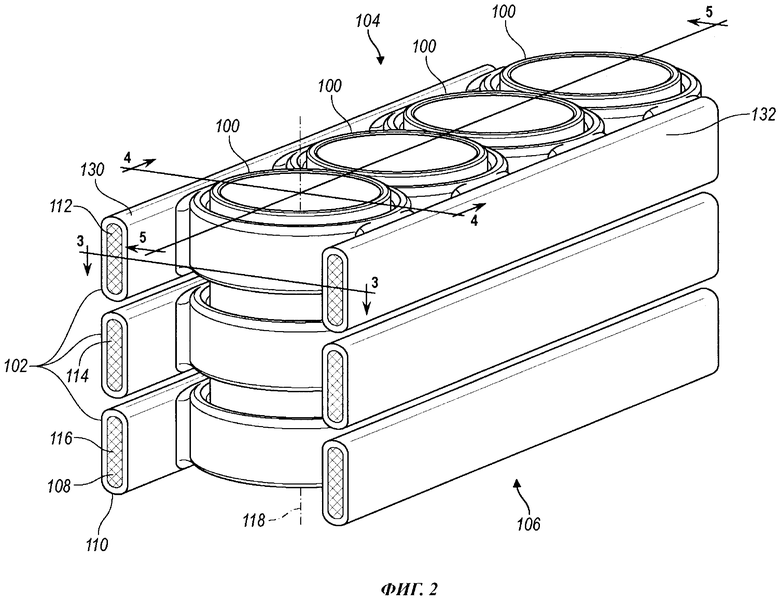

[12] На фиг. 2 показан вид в аксонометрии сердцевинных вставок и гильз цилиндров для формирования блока двигателя, соответствующего двигателю, показанному на фиг. 1, в соответствии с изложенной конструкцией;

[13] На фиг. 3 показан разрез блока двигателя, сформированного для создания двигателя, показанного на фиг. 1 и использующего вставки, показанные на фиг. 2;

[14] На фиг. 4 показан другой, по сравнению с фиг. 2, разрез сердцевинных вставок и гильз цилиндров;

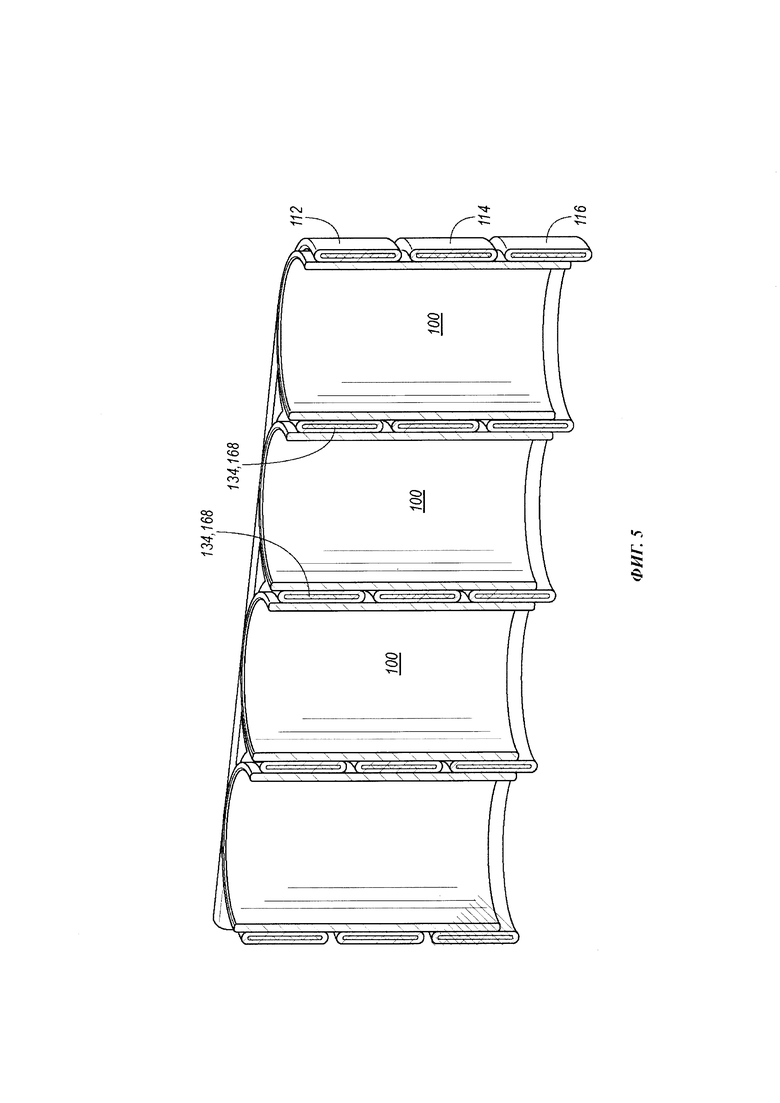

[15] На фиг. 5 показан еще один разрез сердцевинных вставок и гильз цилиндров, по сравнению с фиг. 2; и

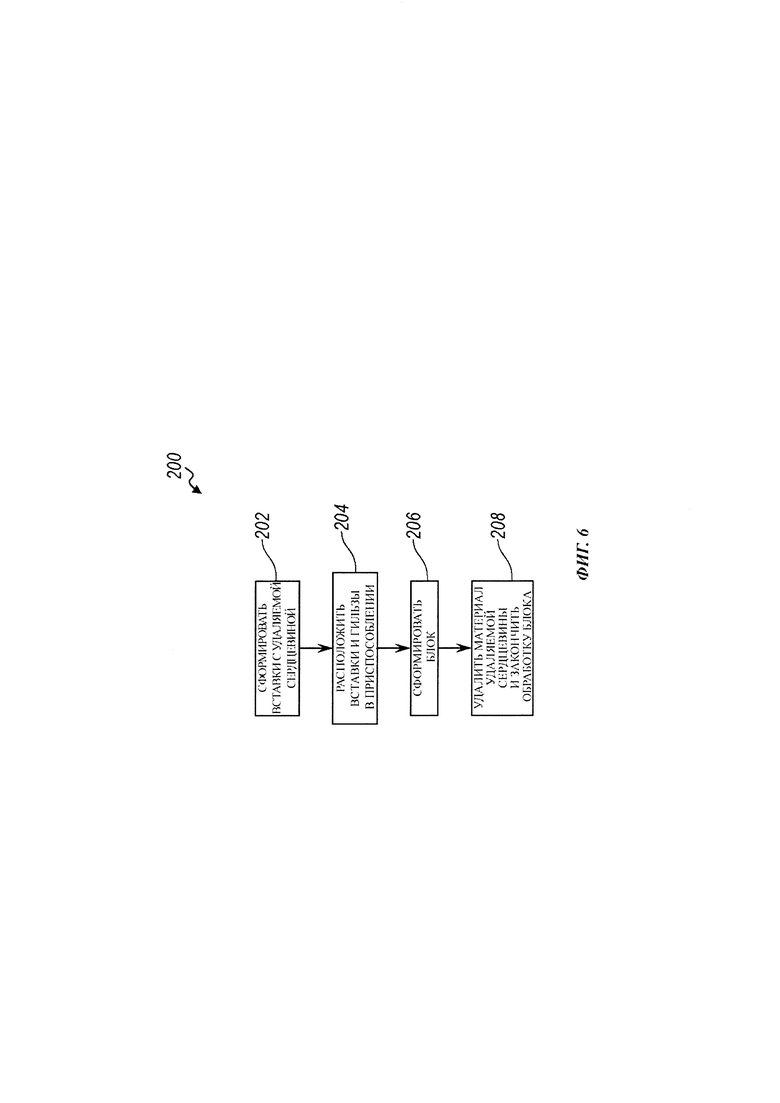

[16] На фиг. 6 показана блок-схема для способа формирования двигателя, показанного на фиг. 1, в соответствии с изложенной конструкцией.

ПОДРОБНОЕ ОПИСАНИЕ

[17] Подробные варианты реализации настоящего изобретения приведены в данном описании в силу необходимости. Тем не менее, следует понимать, что раскрытые варианты реализации являются всего лишь примерами и могут быть воплощены в различных и альтернативных формах. Чертежи не обязательно выполнены с соблюдением пропорций, некоторые особенности могут быть преувеличенными или сведенными к минимуму, чтобы показать подробности некоторых компонентов. Таким образом, конкретные структурные и функциональные подробности, раскрытые в данном документе, не следует интерпретировать как ограничение, а следует рассматривать только в качестве репрезентативной основы для обучения специалистов в данной области техники тому, как по-разному использовать настоящее изобретение.

[18] На фиг. 1 показана схема двигателя 20 внутреннего сгорания. Двигатель 20 имеет несколько цилиндров 22, причем показан только один цилиндр. Например, двигатель 20 может быть рядным четырехцилиндровым двигателем, и в других примерах представлены другие варианты реализации и число цилиндров. Например, цилиндры могут быть скомпонованы в конфигурации "бок о бок". Блок цилиндров может иметь открытую посадочную поверхность, полуоткрытую посадочную поверхность или закрытую посадочную поверхность. Блок двигателя 20 и головка цилиндров могут быть отлиты из алюминия, алюминиевого сплава или другого металла. В другом примере блок двигателя 20 и/или головка цилиндров могут быть отлиты или сформованы из композитного материала, содержащего смолу, армированную волокном, и другие соответствующие материалы.

[19] Двигатель 20 содержит камеру сгорания 24, соответствующую каждому цилиндру 22. Цилиндр 22 образован стенками 32 цилиндра и поршнем 34. Стенки 32 цилиндра могут быть образованы гильзой 33 цилиндра, причем гильза цилиндра может быть изготовлена из другого материала, нежели блок двигателя, или из такого же материала. Например, гильза 33 может быть изготовлена из черного металла, а остальная часть блока двигателя 20 и головка цилиндров может быть изготовлена, в основном, из алюминия, алюминиевого сплава или композитного материала.

[20] Поршень 34 соединен с коленчатым валом 36. Камера 24 сгорания соединена по текучей среде с впускным коллектором 38 и выпускным коллектором 40. Впускной клапан 42 управляет потоком из впускного коллектора 38 в камеру 30 сгорания. Выпускной клапан 44 управляет потоком из камеры 30 сгорания в выпускной коллектор 40. Впускной и выпускной клапаны 42, 44 могут приводиться в действие различными способами, что известно как управление работой двигателя.

[21] Топливный инжектор 46 поставляет топливо из топливной системы непосредственно в камеру 30 сгорания, если двигатель имеет прямой впрыск топлива. С двигателем 20 могут использоваться системы впрыска низкого давления и высокого давления, а также в других примерах может использоваться система впрыска во впускные каналы. Система зажигания содержит свечу 48 зажигания, используемую для подведения энергии в виде искры для воспламенения топливовоздушной смеси в камере 30 сгорания. В других конструкциях могут быть использованы другие системы подачи топлива и системы зажигания, а также могут использоваться другие технологии, в том числе компрессионное зажигание.

[22] Двигатель 20 содержит контроллер и различные датчики для подачи сигналов в контроллер, для управления подачей воздуха и топлива в двигатель, распределением зажигания, выходной мощностью, моментом двигателя и т.д. Датчики двигателя могут содержать, но, не ограничиваясь этим, кислородный датчик в выпускном коллекторе 40, датчик температуры хладагента двигателя, датчик положения педали акселератора, датчик давления воздуха в коллекторе ДВК (MAP), датчик положения коленчатого вала для двигателя, датчик массы воздуха во впускном коллекторе 38, датчик положения дросселя и т.д.

[23] В некоторых реализациях двигатель 20 используется как единственный источник мощности для приведения автомобиля в движение, это может быть автомобиль традиционной конструкции или выполненный по системе "стоп-старт". В других реализациях двигатель может использоваться в составе гибридного автомобиля, где существует дополнительный источник движущей мощности, такой, как электрический мотор, позволяющий подать дополнительную мощность к движителю автомобиля.

[24] Каждый цилиндр 22 может использовать четырехтактный цикл, содержащий такт впуска, такт сжатия, такт зажигания и такт выпуска. В других реализациях двигатель может использовать двухтактный цикл. В других примерах двигатель 20 может использовать двухтактный цикл. Во время такта впуска впускной клапан 42 открывается, а выпускной клапан 44 закрывается, пока поршень 34 движется от верхней части цилиндра 22 к нижней части цилиндра 22 для всасывания воздуха из впускного коллектора в камеру сгорания. Положение поршня 34 в верхней части цилиндра 22 известно, по существу, как верхняя мертвая точка ВМТ (TDC). Положение поршня 34 в нижней части цилиндра известно, по существу, как нижняя мертвая точка НМТ (BDC).

[25] Во время такта сжатия впускной и выпускной клапаны 42, 44 закрыты. Поршень 34 движется от нижней части к верхней части цилиндра 22 для сжатия воздуха в камере 24 сгорания.

[26] Затем топливо поступает в камеру 24 сгорания и воспламеняется. В показанном двигателе 20 топливо впрыскивается в камеру 24 и затем воспламеняется при помощи свечи 48 зажигания. В других примерах топливо может воспламеняться при помощи компрессионного зажигания.

[27] Во время такта расширения воспламененная топливовоздушная смесь расширяется в камере 24 сгорания, приводя в движение поршень 34 в направлении от верхней части цилиндра 22 к нижней части цилиндра 22. Движение поршня 34 придает соответствующее движение коленчатому валу 36 и обеспечивает механический крутящий момент на выходе двигателя 20.

[28] Во время такта выпуска впускной клапан 42 остается закрытым, а выпускной клапан 44 открывается. Поршень 34 движется от нижней части цилиндра к верхней части цилиндра 22 для удаления отработавших газов и продуктов сгорания из камеры 24 сгорания путем уменьшения объема камеры 24. Отработавшие газы проходят из цилиндра 22, в котором они находились, в выпускной коллектор 40 и в систему снижения токсичности отработавших газов, такую, как каталитический нейтрализатор отработавших газов.

[29] Положения и моменты включения впускного и выпускного клапанов 42, 44, а также синхронизация впрыска топлива и зажигания могут изменяться для различных тактов двигателя.

[30] Двигатель 20 содержит головку 60 блока цилиндров, которая соединяется с блоком 62 цилиндров или коленчатым валом для формирования цилиндров 22 и камер 24 сгорания. Прокладка 64 головки блока цилиндров находится между блоком 62 цилиндров и головкой 60 блока цилиндров для создания уплотнения в цилиндрах 22. Каждый цилиндр 22 установлен вдоль соответствующей оси 66 цилиндра. Для двигателя с рядным расположением цилиндров 22, цилиндры 22 расположены вдоль продольной оси 68 блока цилиндров.

[31] Двигатель 20 содержит одну или несколько систем 70 текучей среды. В показанном примере двигатель 20 имеет три системы 72, 82, 92 текучей среды с соответствующими рубашками в блоке 62 цилиндров, хотя количество систем может быть другим. Системы или рубашки 72, 82, 92 могут быть одинаковые или, по существу, похожими друг на друга, или могут быть сформированы с различными формами и каналами. Системы 72, 82, 92 могут быть отделены друг от друга, быть независимыми системами и не иметь связи для обмена текучей средой друг с другом. В следующем примере каждая из систем 72, 82, 92 может содержать отдельную текучую среду. Следует учесть, что в настоящем раскрытии текучей средой может быть жидкость, пар или газ. Кроме того, текучая среда может содержать хладагент и/или смазочные вещества, в том числе воду, масло и воздух. В других примерах две и более системы 72, 82, 92 могут иметь связь для обмена текучей средой друг с другом. Однако различные особенности, такие, как клапаны и т.п. могут использоваться для независимого управления потоком через каждую рубашку в пределах блока двигателя.

[32] Двигатель 20 содержит первую систему 72 текучей среды, которая может быть, как минимум, частично, объединена с блоком 62 цилиндров и/или головкой 60 блока цилиндров. Система 72 текучей среды содержит рубашку в блоке 62 цилиндров и может работать как система охлаждения, система смазки и т.п. В показанном примере система 72 текучей среды является рубашкой охлаждения и предназначена для отвода тепла от двигателя 20. Количество тепла, отводимого от двигателя 20, может регулироваться контроллером системы охлаждения или контроллером двигателя. Система 72 текучей среды содержит одну или несколько рубашек для текучей среды или контуров, которые могут содержать воду, другой хладагент или смазочное вещество в качестве рабочей текучей среды. В настоящем примере первая система 72 содержит воду или хладагент на основе воды. Система 72 текучей среды содержит один или несколько насосов 74 и теплообменник 76, такой, как радиатор. Насос 74 может иметь механический привод, например, может находиться в соединении с вращающимся валом двигателя, или может иметь электрический привод. Система 72 может также содержать клапаны, термостаты и т.п. (не показаны) для регулирования потока или давления текучей среды или подачи текучей среды в систему 72 во время работы двигателя.

[33] Двигатель 20 содержит вторую систему 82 текучей среды, которая может быть, как минимум, частично, объединена с блоком 62 цилиндров и/или головкой 60 блока цилиндров. Система 82 текучей среды содержит рубашку в блоке 62 цилиндров и может работать как система охлаждения, система смазки и т.п. В показанном примере система 82 текучей среды является рубашкой охлаждения и предназначена для отвода тепла от двигателя 20. Количество тепла, отводимого от двигателя 20, может регулироваться контроллером системы охлаждения или контроллером двигателя. Система 82 текучей среды содержит один или несколько контуров текучей среды, которые могут содержать воду, другой хладагент или смазочное вещество в качестве рабочей текучей среды. В настоящем примере вторая система 82 содержит воздух или другой хладагент. Система 82 текучей среды содержит один или несколько насосов 84 и теплообменник 86 или внешний воздухозаборник. Насос 84 может быть компрессором или вентилятором, может иметь механический привод, например, может находиться в соединении с вращающимся валом двигателя, или может иметь электрический привод. Система 82 может также содержать клапаны (не показаны) для регулирования потока или давления текучей среды или подачи текучей среды в систему 82 во время работы двигателя.

[34] Двигатель 20 содержит третью систему 92 текучей среды, которая может быть, как минимум, частично, объединена с блоком 62 цилиндров и/или головкой 60 блока цилиндров. Система 92 текучей среды содержит рубашку в блоке 62 цилиндров и может работать как система охлаждения, система смазки и т.п. В показанном примере система 92 текучей среды является рубашкой смазки и предназначена для отвода тепла от двигателя 20 и/или для нагрева смазочного вещества во время холодного пуска двигателя. Системой 92 может управлять контроллер системы или контроллер двигателя. Система 92 текучей среды содержит один или несколько контуров текучей среды, которые могут содержать воду, другой хладагент или смазочное вещество в качестве рабочей текучей среды. В настоящем примере третья система 92 содержит смазочное вещество, такое, как моторное масло. Система 92 текучей среды содержит один или несколько насосов 94 и теплообменник 96. Насос 94 может иметь механический привод, например, может находиться в соединении с вращающимся валом двигателя, или может иметь электрический привод. Система 92 может также содержать клапаны (не показаны) для регулирования потока или давления текучей среды или подачи текучей среды в систему 92 во время работы двигателя. Система 92 может также содержать различные каналы для подачи смазочного вещества к движущимся или вращающимся компонентам двигателя для смазки.

[35] В системах 70 текучей среды и рубашках различные полости и каналы могут быть сформированы как единое целое с блоком двигателя и/или головкой блока цилиндров, как описано ниже. Каналы текучей среды в системах 70 текучей среды могут располагаться внутри блока 62 цилиндров и могут прилегать или, как минимум, частично окружать гильзы 33 цилиндров, цилиндры 22 и камеры 24 сгорания. Поток через каждую из рубашек 72, 82, 92 может регулироваться отдельно и независимо. Например, потоком могут управлять для получения заданной общей постоянной скорости потока, а значение скорости потока может выбираться на основе температуры двигателя, температуры текучей среды и/или условий работы двигателя. В другом примере, потоком могут управлять по стратегии "заполнять и сбрасывать", при которой потоки текучей среды в рубашках внутри блока остаются, в основном, в состоянии застоя на заданный временной период, а затем сливаются из блока. Это может применяться во время холодного запуска двигателя для поднятия температуры смазочного вещества до его рабочей температуры.

[36] Например, во время холодного запуска двигателя третьей системой 92 управляют с использованием стратегии "заполнять и сбрасывать" для подогрева смазочного вещества двигателя. Первой системой 72, смежной с верхней, наиболее горячей зоной камеры сгорания, могут управлять для получения заданной скорости потока, препятствующей образованию мест перегрева. Второй системой 82 могут управлять для обеспечения заданной скорости потока, или система может не работать для обеспечения прогрева двигателя 20.

[37] По мере того как двигатель прогревается, скорости потока текучей среды в каждой системе 72, 82, 92 могут регулироваться независимо друг от друга на основании температуры текучей среды, условий работы двигателя, условий окружающей среды и т.п., с целью обеспечить управление температурой двигателя и систем.

[38] На фиг. 2 показан вид в аксонометрии комплекта гильз 100 и удаляемых сердцевинных вставок 102, используемых для формирования блока двигателя, такого, как блок 62 двигателя, показанный на фиг. 1. Как показано на фиг. 2, гильзы 100 расположены для создания рядной четырехцилиндровой конфигурации, хотя возможны и другие конфигурации. Показанный блок может быть отлит, сформован в пресс-форме или сформован другим способом вокруг гильз 100 и вставок 102. Верх блока обозначен стрелкой 104, которая соответствует посадочной поверхности блока. Стрелка 106 указывает противоположную посадочной поверхности 104 сторону блока, которая может быть связана с коленчатым валом. Посадочная поверхность 104 может быть закрытой посадочной поверхностью или открытой посадочной поверхностью. В показанном примере блок выполнен с закрытой посадочной поверхностью.

[39] Каждая сердцевинная вставка 102 может быть сформована из материала удаляемой или соляной сердцевины 108, окружающей оболочку 110. Дополнительные подробности для вставки 102 и способ формирования блока приведены ниже на фиг. 6.

[40] Одна из вставок 102 формирует первую рубашку 112 для текучей среды, направляющую текучую среду из соответствующей системы 72 текучей среды вокруг гильз 100. Другая вставка 102 формирует вторую рубашку 114 для текучей среды, направляющую текучую среду из соответствующей системы 82 текучей среды вокруг гильз 100. Также другие вставки 102 формируют третью рубашку 118 для текучей среды, направляющую текучую среду из соответствующей системы 92 текучей среды вокруг гильз 100.

[41] Как было показано на фиг. 2, рубашки 112, 114, 116 находятся на расстоянии друг от друга вдоль оси 118 цилиндра. Например, ось 118 цилиндра соответствует оси 66 на фиг. 1. Вставки 102 и соответствующие рубашки 112, 114, 116 расположены друг над другом вокруг гильз 100 цилиндров. Рубашки 112, 114, 116 могут не иметь связи для обмена текучей средой друг с другом. Вставки 102, показанные на фиг. 2-5, являются, по существу, похожими друг на друга. Тем не менее, формы и размеры каждой из рубашек 112, 114, 116 могут отличаться в зависимости от требований к переносу тепла и других соображений.

[42] Как было показано на чертеже, первая рубашка 112 расположена рядом с посадочной поверхностью 104 блока. Первая рубашка 112 расположена между посадочной поверхностью и второй рубашкой 114. Вторая рубашка 114 расположена между первой рубашкой 112 и третьей рубашкой 116. Поток в одной рубашке может быть параллелен потокам в других рубашках.

[43] На фиг. 3 показан разрез через первую рубашку 112 для текучей среды. На фиг. 3 показан разрез изготовленного блока 62. Блок 62 имеет выпускную сторону 120 и впускную сторону 122. Выпускная сторона 120 двигателя связана с выпускной системой 40. Впускная сторона 122 двигателя связана с впускной стороной 38. В других реализациях впускная и выпускная стороны 120, 122 могут быть ориентированы в противоположном направлении относительно первой рубашки 112. Рубашки 114, 116 для текучей среды имеют похожий вид на разрезе, подобно виду на фиг. 3, и нижеприведенное описание для рубашки 112 также применимо к рубашкам 114, 116.

[44] Рубашка 112 имеет впускной канал 130, проходящий продольно вдоль первой стороны блока, такой, как выпускная сторона 120. Рубашка 112 также имеет выпускной канал 132, проходящий продольно вдоль второй, противоположной стороны блока, такой, как впускная сторона 122. Рубашка 112 имеет канал 134 охлаждения гильзы или сеть каналов, окружающих гильзы 100. Канал 134 охлаждения гильзы соединен по текучей среде с впускным каналом 130 и выпускным каналом 132. Рубашка 112 имеет форму, предназначенную для движения потока по горизонтали через блок.

[45] Рубашка 112 для текучей среды имеет впускное отверстие 136 для впускного канала 130. Рубашка 112 также имеет выпускное отверстие 138 для выпускного канала 132. В показанном примере впускное отверстие 136 и выпускное отверстие 138 сформированы на одной и той же общей торцевой поверхности 140 блока, хотя возможны и другие конфигурации.

[46] Канал 134 охлаждения гильзы соединен по текучей среде с впускным каналом 130 через несколько каналов 150. Каждый канал 150 может быть расположен рядом с соответствующей гильзой 100. Как показано, каждый канал 150 может быть расположен вдоль осевой линии ближайшей гильзы 100. В других реализациях каналы 150 могут быть смещены, расположены под углом или как-либо иначе относительно гильзы 100, причем канал 134 охлаждения гильзы используется для управления характеристиками потока текучей среды в рубашке.

[47] Каждый канал 150 в наборе каналов может иметь такое же поперечное сечение, как другие каналы, или отличное от других каналов. В настоящем примере поперечные сечения каналов 150 возрастают с ростом расстояния от впускного канала 130. Например, поперечное сечение канала 150, находящееся рядом с торцевой поверхностью 140 блока, может быть наименьшим, причем сечение каналов возрастает вдоль оси 68 или в правую сторону на фиг. 3. Это позволяет управлять распределением текучей среды и направлять ее в различные зоны канала 134 охлаждения гильзы. Например, сечения каждого канала 150 в наборе могут быть выбраны так, чтобы обеспечить, по существу, равные скорости потока через каналы 150 и к гильзам 100, или могут быть выбраны так, чтобы обеспечить более высокие скорости потока для соответствующих цилиндров с обычно более высокими рабочими температурами, таких, как средние цилиндры, и более низкие скорости потока для цилиндров, расположенных по краям.

[48] Канал 134 охлаждения гильзы соединен по текучей среде с выпускным каналом 132 через несколько каналов 152. Каждый канал 152 может быть расположен рядом с соответствующей гильзой 100. Как показано, каждый канал 152 может быть расположен вдоль осевой линии ближайшей гильзы 100. Для примера, каналы 152 могут быть выровнены относительно каналов 150. В других реализациях каналы 152 могут быть смещены, расположены под углом или как-либо иначе относительно гильзы 100, причем канал 134 охлаждения гильзы и каналы 150 используются для управления характеристиками потока текучей среды в рубашке.

[49] Каждый канал 152 в наборе каналов может иметь такое же поперечное сечение, как другие каналы, или отличное от других каналов. В настоящем примере поперечные сечения каналов 152 возрастают с ростом расстояния от выпускного канала 132. Например, поперечное сечение канала 152 рядом с торцевой поверхностью 140 блока может быть наибольшим, причем сечение каналов уменьшается вдоль оси 68 или в правую сторону на фиг. 3. Это позволяет управлять распределением текучей среды и направлять ее из канала 134 охлаждения гильзы. Например, сечения каждого канала 152 в наборе могут быть выбраны так, чтобы обеспечить, по существу, равные скорости потока через каналы, или могут быть выбраны так, чтобы обеспечить более высокие скорости потока для соответствующих цилиндров с обычно более высокими рабочими температурами, таких, как средние цилиндры, и более низкие скорости потока для цилиндров, расположенных по краям.

[50] Текучая среда поступает в рубашку через впускное отверстие 136 и проходит вдоль впускного канала 130, как показано стрелкой. Затем текучая среда проходит через каналы 150 поступает в канал 134 охлаждения гильзы. Из канала 134 охлаждения гильзы текучая среда движется через каналы 152 к выпускному каналу 132 и выпускному отверстию 138, как показано стрелкой.

[51] Например, как показано на фиг. 3, канал 134 охлаждения гильзы показан как единый встроенный канал охлаждения, создающий сеть вокруг набора гильз 100 и имеющий форму для перемешивания текучей среды с целью улучшения передачи тепла от гильз 100 и блока. Канал 134 охлаждения гильзы имеет первую изогнутую часть 156, повторяющую форму внешних поверхностей 158 или периметров гильз 100 на одной стороне блока двигателя, если учесть, что блок двигателя разделен на две стороны плоскостью, проходящей через ось 68. Первая изогнутая часть в настоящем примере находится на впускной стороне 120 блока. Изогнутая часть 156 имеет дугообразную зону 160, связанную с каждой гильзой 100. Дугообразные зоны 160 ближайших гильз повторяют форму или пересекаются с другой соседней зоной по направлению к промежуточной зоне 162 гильз 100.

[52] Канал 134 охлаждения гильзы имеет вторую изогнутую часть 164, повторяющую форму внешних поверхностей 158 или периметров гильз 100 на противоположной стороне блока двигателя, относительно плоскости, проходящей через ось 68. Вторая изогнутая часть 164 в настоящем примере находится на выпускной стороне 122 блока. Изогнутая часть 164 имеет дугообразную зону 166, связанную с каждой гильзой 100. Дугообразные зоны 166 ближайших гильз повторяют форму или пересекаются с другой соседней зоной по направлению к промежуточной зоне 162 гильз 100.

[53] Канал 134 охлаждения гильзы имеет набор промежуточных каналов 168, проходящих через промежуточную зону 162 между соседними гильзами 100. Промежуточные каналы 168 имеют связь для обмена текучей средой с первой и второй изогнутыми частями 156, 164. Канал 170 может быть сформирован на каждом конце канала охлаждения гильзы для соединения первой и второй изогнутых частей 156, 164 и, в показанном примере, имеет размеры, по существу, приблизительно такие же или такие же, как промежуточные каналы 168.

[54] В другом примере канал 134 охлаждения гильзы сформирован несколькими цилиндрическими секциями каналов, причем эти цилиндрические секции могут перекрываться или пересекаться для создания промежуточных каналов 168, как описано.

[55] Промежуточные каналы 168, 170 могут иметь меньшие поперечные сечения, по сравнению с первой и второй изогнутыми частями 156, 164, для того чтобы поместиться внутри доступного пространства в пакете и обеспечить увеличенную скорость потока через каналы 168, 170 для увеличения теплопереноса.

[56] На фиг. 2 также изображены впускные каналы каждой рубашки для текучей среды, которые параллельны или в основном параллельны друг другу. Таким же образом, выпускные каналы каждой рубашки для текучей среды параллельны или в основном параллельны друг другу. Требования к компоновке и другие соображения могут привести к созданию каналов, отличающихся друг от друга.

[57] Каналы 134 охлаждения гильзы каждой рубашки 112, 114, 116 могут иметь одинаковый объем или приблизительно одинаковый объем, как изображено на чертежах. В других примерах объемы каналов 134 охлаждения гильзы каждой рубашки 112, 114, 116 могут отличаться друг от друга, например, в силу требований к характеристикам теплопереноса.

[58] Как изображено на чертежах, рубашки 112, 114, 116 связаны с гильзами 100 и находятся на расстоянии друг от друга вдоль оси 66 цилиндра. Рубашки 112, 114, 116 могут не иметь связи для обмена текучей средой друг с другом, то есть текучая среда из одной рубашки не может смешиваться с текучей средой из другой рубашки или текучая среда из одной рубашки не может перемещаться в другую рубашку. Как изображено на чертежах, рубашки 112, 114, 116 могут не иметь каких-либо соединительных каналов внутри блока, то есть они остаются независимыми.

[59] На фиг. 6 показан процесс или способ 200 формирования блока двигателя в соответствии с изложенной конструкцией. Способ 200 может содержать больше или меньше шагов, чем показано, и различные шаги могут выполняться последовательно или одновременно в соответствии с различными примерами настоящего изобретения.

[60] Процесс 200 начинается на шаге 202, когда формируют или создают вставку 204. Пример вставки показан на фиг. 2, где вставка 102 соответствует каждой из рубашек 112, 114, 116. Вставку 108 формируют перед использованием инструмента для литья под давлением или формовкой блока. Вставка 102 содержит удаляемую сердцевину 108. Оболочка 110 окружает или заключает в себе удаляемую сердцевину 108 так, что покрывает хотя бы часть внешней поверхности удаляемой сердцевины 108. Оболочка 110 может полностью заключать в себе сердцевину 108 или покрывать часть сердцевины 108. Если часть сердцевины 108 остается непокрытой, она не взаимодействует с введенным материалом во время формирования блока двигателя, что позволяет предотвратить разрушение сердцевины. Удаляемая сердцевина 108 может быть соляной сердцевиной, песчаной сердцевиной, стеклянной сердцевиной, сердцевиной из пены или другого подходящего удаляемого материала. Сердцевина 108 по существу имеет требуемую форму и размеры соответствующих рубашек 112, 114, 116 для текучей среды.

[61] Для формирования вставки 102 удаляемую сердцевину 108 формируют для заранее заданных формы и размеров. Затем вокруг сердцевины 108 создают оболочку 110. Например, используют процесс литья или литья под давлением для формирования оболочки 110 при обеспечении целостности сердцевины 108. Матрице, форме и приспособлению может быть придана форма вставки 102. Сердцевину 108 располагают внутри матрицы, и оболочку 110 отливают или формуют другим способом вокруг сердцевины 108. Оболочка 110 может быть сформована при помощи процесса литья под низким давлением путем введения расплавленного металла или другого материала в форму. Расплавленный металл может быть введен при низком давлении в диапазоне между 2-10 psi, 2-5 psi или в другом похожем диапазоне низкого давления, с использованием гравитационной подачи. Материал для формирования оболочки 110 может быть тем же металлом или металлическим сплавом, который используется для формирования блока, или может быть материалом, отличным от материала блока двигателя. Например, оболочку 110 формируют из алюминия или алюминиевого сплава, а блок формируют из алюминия, алюминиевого сплава, композитного сплава, полимера и т.п. При подаче расплавленного металла при низком давлении, удаляемая сердцевина 108 сохраняет заданную форму и остается внутри оболочки 110. После охлаждения оболочки 110 вставку 102 удаляют из приспособления, и она может быть готова к использованию.

[62] После того как вставка сформирована на шаге 202, вставки 102 для соответствующих рубашек 112, 114, 116 вставляют и устанавливают внутри приспособления на шаге 204, и различные матрицы, направляющие и другие компоненты приспособления сдвигают для того, чтобы закрыть приспособление и подготовить его для процесса литья или формовки. Например, гильзы цилиндра 100 располагают рядом друг с другом на приспособлении. Комплект вставок 102 укладывают вокруг гильз, причем каждую вставку устанавливают на расстоянии от соседней вставки. Например, приспособление может быть технологической оснасткой для процесса литья под высоким давлением из металла, такого как алюминий или алюминиевый сплав. В другом примере приспособление может быть технологической оснасткой для процесса литья под давлением, например, из композитного материала, полимерного материала, термореактивного материала, термопластичного материала и т.п.

[63] После того как приспособление закрывают с находящимися в нем вставками 102 и гильзами 100, материал вводят или иным образом доставляют в приспособление на шаге 206 для общей формовки блока двигателя.

[64] Например, материал может быть алюминием, алюминиевым сплавом или другим металлом, вводимым в приспособление в качестве расплавленного металла при литье под высоким давлением. В процессе литья под высоким давлением расплавленный металл может быть введен в приспособление при давлении, как минимум, 20000 фунтов на квадратный дюйм (psi). Расплавленный металл может быть введен при давлении большем или меньшем, чем 20000 psi, например, в диапазоне 15000-30000 psi, что может быть определено используемым металлом или сплавом, формой отливки и другими соображениями.

[65] Расплавленный металл поступает в приспособление, контактирует с внешней оболочкой 110 вставки 102 и формирует корку отливки вокруг вставки 102. Оболочка 110 вставки может частично расплавиться и смешаться с введенным металлом. Без оболочки 110 введенный расплавленный металл может разрушить или деформировать удаляемую сердцевину 108. С оболочкой 110 сердцевина 108 остается в целости для дальнейшей обработки для формирования каналов и рубашек и позволяет сформировать каналы меньших размеров, такие, как промежуточные каналы.

[66] Расплавленный металл охлаждается в приспособлении, формируя блок двигателя, который извлекается из приспособления в качестве полуфабриката.

[67] В другом примере материал является композитным или полимерным материалом, который вводят в приспособление в процессе инжекционного формования или другого процесса формования. Процесс инжекционного формования может происходить при высоком давлении, а приспособление может быть нагрето и/или охлаждено в ходе процесса для обеспечения подачи материала. Этот материал вводится и втекает в приспособление и контактирует с внешней оболочкой 110 вставки 102. Внешняя оболочка 110 защищает материал удаляемой сердцевины от разрушения, деформации или изменения вводимым материалом. Внешняя оболочка 110 может создать поверхностный слой на границе с введенным материалом во время процесса формования. Внешнюю оболочку 110 могут дополнительно снабдить покрытием или на ней могут создать шероховатую поверхность для обеспечения сцепления с введенным материалом при его затвердевании. Внешняя оболочка 110 может улучшить теплопередачу при использовании с блоком композитного материала, поскольку она имеет более высокую теплопроводность. Внешняя оболочка 110 может также служить контейнером для текучей среды, когда используется блок композитного материала, поскольку композитный материал может иметь пористую структуру или волокна, что может привести к утечке текучей среды.

[68] Блок двигателя извлекают из приспособления на шаге 208, и затем подвергают финишной обработке. Процесс на шаге 206 может быть процессом получения отливки по форме близкой к окончательной или процессом формовки, таким, как процесс с малой последующей обработкой.

[69] В настоящем примере вставка 102 остается в полуфабрикате после извлечения из приспособления. Корка отливки окружает материал удаляемой сердцевины. Корка отливки может содержать, хотя бы частично, оболочку 110. Поверхность компонента может быть подвергнута механообработке для формирования посадочной поверхности блока, например, при помощи фрезерования.

[70] Удаляемая сердцевина может быть удалена при помощи жидкости под давлением, такой, как вода высокого давления, или другого растворителя. В других примерах удаляемая сердцевина 108 может быть удалена при помощи других технологий, известных в данной области. Удаляемая сердцевина 108 названа в настоящем раскрытии "удаляемой сердцевиной" потому, что существует возможность удалить такую сердцевину после операции литья под давлением или формовки. Удаляемая сердцевина согласно настоящему изобретению остается целой во время операции литья под давлением или формовки благодаря окружающей ее оболочке. После того как сердцевина 108 удалена, корка отливки или внешняя оболочка 110 обеспечивают создание стенки и формы рубашки для текучей среды, как описано для формирования блока двигателя.

[71] При использовании структуры вставки 102 указанным способом, могут быть обеспечены желаемые характеристики законченного блока двигателя, касающиеся точности, достоверности и соблюдения геометрических параметров и малых размеров, то есть с точностью до миллиметров. Это позволяет сформировать каналы малых размеров в труднодоступных местах, таких, как промежуточные каналы. Кроме того, использование вставки 102 позволяет размещать рубашки для текучей среды одну над другой в блоке двигателя, что обеспечивает больший контроль температуры двигателя и систем двигателя. Структура из размещенных одна от другой рубашек также позволяет рубашкам находиться внутри блока для блока двигателя с закрытой посадочной поверхностью и быть отделенными друг от друга внутри блока, что уменьшает или устраняет взаимное загрязнение текучих сред или утечки.

[72] Различные варианты осуществления настоящего изобретения, имеют соответствующие не ограниченные чем-либо преимущества. Например, несколько расположенных одна над другой рубашек для текучей среды могут быть созданы в блоке двигателя вокруг гильз цилиндров для улучшения характеристик теплопередачи в двигателе. Рубашки для текучей среды создают жидкостные или охладительные контуры для отвода тепла от внутренней полости или стенки гильзы при перемешивании хладагента, заполняющего рубашку. Эти рубашки создают раздельные контуры хладагента, расположенные слоями или друг над другом вдоль стенки цилиндра для реализации улучшенного управления переносом избыточного тепла и температурой стенки внутренней полости. Скоростью потока текучей среды и/или значением расхода текучей среды в каждой рубашке можно управлять для обеспечения соответствия между тепловой энергией и интенсивностью теплоотвода, вызванных процессами сгорания в цилиндрах. Протекание хладагента через блок двигателя имеет параллельную схему, рассчитанную на управление потоками так, чтобы обеспечить контролируемую, в значительной степени равномерную температуру по всем поверхностям стенок цилиндров. За счет обеспечения равномерной температуры стенок цилиндра или стенок гильзы цилиндра может быть уменьшена динамическая деформация внутренних полостей, возникающая в результате неравномерности температуры, например, между перемычками полостей и дном полостей. Кроме того, скоростью потока можно управлять независимо в каждой рубашке и охладительном контуре. Благодаря формированию рубашек одновременно с блоком двигателя, можно задавать форму рубашек и их внутренний объем, что позволяет уменьшить объем водяной рубашки и увеличить скорость переноса тепловой энергии в системе при условии поддержания равномерной температуры стенок внутренних полостей. Производительность двигателя и связанных с ним систем возрастает при обеспечении равномерности или приблизительной равномерности температуры стенок внутренних полостей, что может приводить как к снижению потребления топлива, так и снижению выбросов вредных веществ из двигателя во время нормального ездового цикла.

[73] Учитывая, что выше приведены примеры вариантов осуществления настоящего изобретения, не предполагается, что эти варианты раскрывают все возможные формы осуществления изобретения. Скорее всего, используемые термины являются словами описания, а не ограничения, и следует понимать, что могут быть сделаны различные изменения без отступления от сущности и объема изобретения. Кроме того, особенности различных исполнений вариантов осуществления могут быть объединены, чтобы сформировать дополнительные варианты осуществления настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА БЛОКА ЦИЛИНДРОВ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2694978C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УЗЕЛ ТЕРМОСТАТОВ ДЛЯ СИСТЕМЫ ОХЛАЖДЕНИЯ | 2016 |

|

RU2698379C2 |

| ГОЛОВКА ЦИЛИНДРА (ВАРИАНТЫ) И ДВИГАТЕЛЬ | 2007 |

|

RU2432482C2 |

| Двигатель с рециркуляцией отработавших газов | 2016 |

|

RU2704525C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2466280C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) И ПРОКЛАДКА ГОЛОВКИ ЦИЛИНДРА ДВИГАТЕЛЯ С РУБАШКОЙ ОХЛАЖДЕНИЯ | 2015 |

|

RU2695550C2 |

| СОСТАВНОЕ УСТРОЙСТВО УПРАВЛЕНИЯ ПОТОКОМ ДЛЯ ИСПОЛЬЗОВАНИЯ С КЛАПАНАМИ ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2610978C2 |

| ПОГРУЖНОЙ КРИОГЕННЫЙ НАСОС ДЛЯ РЕГАЗИФИКАЦИИ КРИОПРОДУКТА (СЖИЖЕННОГО ГАЗА) | 2023 |

|

RU2813015C1 |

| БЛОК ЖИДКОСТНОГО ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ДЛЯ ДВИГАТЕЛЯ И БЛОК ПРИВОДИМОГО В ДВИЖЕНИЕ ЖИДКОСТЬЮ ПОРШНЯ ДВИГАТЕЛЯ | 1995 |

|

RU2153096C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С НАДДУВОМ И СПОСОБ ЭКСПЛУАТАЦИИ ТАКОГО ДВИГАТЕЛЯ | 2012 |

|

RU2605488C2 |

Изобретение может быть использовано в двигателях внутреннего сгорания. Двигатель содержит блок цилиндров, имеющий посадочную поверхность и гильзу (100) цилиндра, содержащую ось (118) цилиндра. Блок определяет первую рубашку (112) для текучей среды вокруг гильзы, вторую рубашку (114) для текучей среды вокруг гильзы и третью рубашку (116) для текучей среды вокруг гильзы. Первая, вторая и третья рубашки (112), (114) и (116) для текучей среды не соединены по текучей среде друг с другом и расположены на некотором расстоянии друг от друга по оси (118) цилиндра. Раскрыты вариант выполнения двигателя и способ формирования блока двигателя. Технический результат заключается в повышении равномерности температуры по всем поверхностям стенок цилиндров. 3 н. и 17 з.п. ф-лы, 6 ил.

1. Двигатель, содержащий:

блок цилиндров, имеющий посадочную поверхность и гильзу цилиндра, содержащую ось цилиндра, при этом блок определяет первую рубашку для текучей среды вокруг гильзы, вторую рубашку для текучей среды вокруг гильзы и третью рубашку для текучей среды вокруг гильзы, причем первая, вторая и третья рубашки для текучей среды не соединены по текучей среде друг с другом и расположены на некотором расстоянии друг от друга по оси цилиндра.

2. Двигатель по п. 1, отличающийся тем, что каждая рубашка для текучей среды имеет впускной канал, проходящий продольно вдоль первой стороны блока, выпускной канал, проходящий продольно вдоль второй противоположной стороны блока, и канал охлаждения гильзы, окружающий гильзу и соединяющий по текучей среде впускной канал и выпускной канал.

3. Двигатель по п. 2, отличающийся тем, что каждая рубашка для текучей среды имеет впускное отверстие для впускного канала и выпускное отверстие для выпускного канала, причем впускной и выпускной каналы выполнены на торцевой поверхности блока.

4. Двигатель по п. 2, отличающийся тем, что впускные каналы каждой рубашки для текучей среды параллельны друг другу; и

причем выпускные каналы каждой рубашки для текучей среды параллельны друг другу.

5. Двигатель по п. 2, отличающийся тем, что первая рубашка для текучей среды расположена между второй рубашкой для текучей среды и посадочной поверхностью блока; и

причем вторая рубашка для текучей среды расположена между первой рубашкой для текучей среды и третьей рубашкой для текучей среды.

6. Двигатель по п. 1, отличающийся тем, что посадочная поверхность блока является закрытой посадочной поверхностью.

7. Двигатель, содержащий:

блок цилиндров с посадочной поверхностью, первую гильзу цилиндра, проходящую вдоль оси цилиндра, и вторую гильзу цилиндра, расположенную рядом с первой гильзой, при этом блок определяет первую рубашку для текучей среды, связанную с первой и второй гильзами, и вторую рубашку для текучей среды, связанную с первой и второй гильзами, при этом первая и вторая рубашки для текучей среды не соединены по текучей среде друг с другом и расположены на расстоянии друг от друга по оси цилиндра.

8. Двигатель по п. 7, отличающийся тем, что каждая рубашка для текучей среды имеет впускной канал, проходящий продольно вдоль первой стороны блока, выпускной канал, проходящий продольно вдоль второй, противоположной, стороны блока, и канал охлаждения гильзы, окружающий первую и вторую гильзы и соединяющий по текучей среде впускной канал и выпускной канал.

9. Двигатель по п. 8, отличающийся тем, что канал охлаждения гильзы каждой рубашки для текучей среды соединен по текучей среде с впускным каналом при помощи первого канала, находящегося рядом с первой гильзой, и второго канала, находящегося рядом со второй гильзой.

10. Двигатель по п. 9, отличающийся тем, что второй канал имеет площадь поперечного сечения большую, чем первый канал.

11. Двигатель по п. 9, отличающийся тем, что второй канал расположен ниже по потоку относительно первого канала.

12. Двигатель по п. 9, отличающийся тем, что канал охлаждения гильзы каждой рубашки для текучей среды соединен по текучей среде с выпускным каналом при помощи третьего канала, находящегося рядом с первой гильзой, и четвертого канала, находящегося рядом со второй гильзой.

13. Двигатель по п. 12, отличающийся тем, что четвертый канал имеет площадь поперечного сечения большую, чем третий канал; и причем третий канал расположен ниже по потоку относительно четвертого канала.

14. Двигатель по п. 8, отличающийся тем, что канал охлаждения гильзы первой рубашки для текучей среды имеет первый объем, и канал охлаждения гильзы второй рубашки для текучей среды имеет второй объем, причем первый объем больше, чем второй объем.

15. Двигатель по п. 8, отличающийся тем, что канал охлаждения гильзы каждой рубашки для текучей среды имеет первую изогнутую часть, повторяющую форму внешней поверхности первой и второй гильз на первой стороне блока, и вторую изогнутую часть, повторяющую форму внешней поверхности первой и второй гильз на второй стороне блока.

16. Двигатель по п. 15, отличающийся тем, что канал охлаждения гильзы каждой рубашки для текучей среды имеет промежуточный канал, соединяющий по текучей среде первую и вторую изогнутые части, причем промежуточный канал расположен между первой и второй гильзами.

17. Двигатель по п. 16, дополнительно содержащий третью рубашку для текучей среды, связанную с первой и второй гильзами, причем третья рубашка для текучей среды не соединена по текучей среде с первой и второй рубашками для текучей среды и находится на расстоянии от первой и второй рубашек для текучей среды вдоль оси цилиндра.

18. Двигатель по п. 17, дополнительно содержащий первую систему текучей среды, содержащую первую текучую среду и соединенную по текучей среде с первой рубашкой для текучей среды; вторую систему текучей среды, содержащую вторую текучую среду и соединенную по текучей среде со второй рубашкой для текучей среды; и третью систему текучей среды, содержащую третью текучую среду и соединенную по текучей среде с третьей рубашкой для текучей среды.

19. Двигатель по п. 8, дополнительно содержащий первую систему текучей среды, содержащую первую текучую среду и соединенную по текучей среде с первой рубашкой для текучей среды, и вторую систему текучей среды, содержащую вторую текучую среду и соединенную по текучей среде со второй рубашкой для текучей среды.

20. Способ формирования блока двигателя, содержащий шаги, на которых:

формируют комплект вставок, причем каждая вставка содержит материал удаляемой сердцевины, покрытый металлической оболочкой, причем материал удаляемой сердцевины выполнен с возможностью обеспечения рубашки для текучей среды, причем каждая вставка содержит первый элемент, выполненный с возможностью обеспечения впускного канала, второй элемент, выполненный с возможностью обеспечения выпускного канала, и множество цилиндрических элементов, проходящих между первым и вторым элементами и выполненных с возможностью обеспечения каналов охлаждения гильз;

размещают множество гильз цилиндров рядом друг с другом на приспособлении для литья;

укладывают комплект вставок вокруг множества гильз, причем каждую вставку помещают на некотором расстоянии от соседней вставки, каждый цилиндрический элемент каждой вставки помещают вокруг соответствующей гильзы цилиндра, и гильзы размещают между первым и вторым элементами каждой сердцевины;

отливают блок двигателя вокруг множества гильз и комплекта сердцевин; и

удаляют материал удаляемой сердцевины из отлитого блока двигателя для формирования рубашки для текучей среды.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 8869758 B1, 28.10.2014 | |||

| US 5080049 A, 14.01.1992 | |||

| US 5529027 A, 25.06.1996 | |||

| Блок цилиндров двигателя внутреннего сгорания | 1988 |

|

SU1615421A1 |

Авторы

Даты

2019-10-01—Публикация

2016-07-18—Подача