Изобретение относится к способам очистки природных и сточных вод физико-химическими методами и может быть использовано в энергетике, химической, нефтехимической, пищевой и других отраслях промышленности, в частности используется для очистки производственных, бытовых, атмосферных, шахтных, пластовых, карьерных вод и воды хвостохранилищ.

Известны напорные и безнапорные фильтры с пенополистирольной плавающей загрузкой. Напорный фильтр содержит цилиндрический корпус с верхним и нижним распределительными устройствами, средний дренаж и трубопроводы с запорной арматурой для подачи и вывода потоков. Фильтрование обрабатываемой воды и промывку загрузки исходной водой осуществляют в нисходящих потоках. Загрузка при промывке расширяется на 20-30%. (см. Пособие по проектированию сооружений для очистки и подготовки воды к СНиП 2.04.02-84, 1989 г., с 65-69).

Недостатками указанных фильтров является низкая степень очистки очищаемой воды, так как они предназначены для безреагентного осветления поверхностных вод, поэтому данное оборудование в основном используется в качестве предварительной стадии очистки воды. При этом расход промывной воды составляет значительную часть в сравнении с объемом очищенной воды.

Известен способ регенерации плавающей загрузки фильтра и устройство для его осуществления (см. патент на изобретение RU 2112579 от 18.02.1997), которое включает корпус фильтра, в котором имеется плавающая загрузка, трубопроводы для подачи исходной воды и отвода очищенной воды, задвижки и дренажно-распределительные устройства. Фильтрация исходной воды производится в восходящем потоке через плавающую загрузку, а периодическая очистка плавающей загрузки производится нисходящим потоком промывной водой. Для повышения эффективности очистки плавающей загрузки от загрязнений, предусматривается эффект вакуумирования.

Недостатком данного изобретения является также низкая степень безреагентной очистки очищаемой воды, а эффект вакуумирования во время очистки плавающей загрузки создает не столь значительный эффект при определенных сложных операциях.

Известен однокамерный фильтр (см. патент US 4885083 от 05.12.1989), включающий корпус фильтра, в котором имеются верхнее и нижнее дренажно-распределительные устройства, внутри которых находится плавающая загрузка с плотностью зерен 0,7-0,9 г/см3. Очистка очищаемой жидкости производится в восходящем потоке через плавающую загрузку без использования реагентной обработки. Для очистки плавающей загрузки подается импульсно сжатый воздух и промывная вода в нисходящем потоке.

Недостатком данного устройства является также низкая степень безреагентной очистки очищаемой жидкости.

Известен фильтр с плавающей загрузкой (см. патент US 7270745 от 18.09.2007), состоящее из одного или двух напорных фильтров с плавающей загрузкой, шарообразные зерна которой имеют размер гранул от 0,5 до 1 мм и низкую плотность от 0,05 до 0,3 г/см3 и изготавливаются из полимерных материалов или из вспененного стекла или керамики. Очистку очищаемой жидкости производят в восходящем потоке через плавающую загрузку без использования химических реагентов. Периодическую очистку плавающей загрузки производят за счет предварительного дренирования напорного фильтра, а затем промывают водой через специальные сопла до полного заполнения фильтра водой.

Недостатками данного устройства также является низкая степень безреагентной очистки очищаемой жидкости, недолговечность зерен плавающей загрузки, которые выполнены из вспененного стекла или керамики.

Известен двухслойный напорный фильтр для глубокой очистки воды (см. патент на полезную модель RU 105185 от 01.06.2009), содержащий в одном корпусе, по крайней мере, одну группу камер для различных по свойствам фильтровальных материалов, камеру расширения загрузки для обратной промывки, дренажные колпачковые системы для подвода исходной воды, систему отвода фильтрата и промывной воды, при этом группа камер для различных по свойствам фильтровальных материалов состоит из верхней камеры, которая содержит слой фильтрующего материала, представляющего собой плавающую загрузку из пенополистирола, и нижней камеры, содержащей фильтрующий слой - сорбционный материал тяжелее воды, при этом камера расширения загрузки для обратной промывки расположена между верхней и нижней камерами группы для различных по свойствам фильтровальных материалов.

Недостатком фильтра является низкая производительность фильтра, так как фильтрация через плавающую загрузку производится нисходящим потоком, что влечет расширение загрузки и проскок загрязнений в нижнюю камеру и фильтрацию через сорбционную гранулированную загрузку, которая будет необратимо загрязняться, что повлечет ее замену.

Наиболее близким техническим решением, прототипом, является установка очистки воды (см. статью «Опыт внедрения динамических осветлителей при очистке природных и сточных вод» / Водоснабжение и санитарная техника, №12, 2013, стр. 46-53), включающая следующие стадии обработки: смешение очищаемой воды с коагулянтом, хлопьеобразование в напорной емкости в течение 5-10 минут при нисходящем потоке, смешение обрабатываемой воды с флокулянтом, фильтрация в восходящем потоке через плавающую загрузку с размером гранул 3-5 мм и плотностью 0,8-0,9 г/см3 в напорном осветлителе, окончательная очистка при фильтровании через двухслойную зернистую загрузку и обеззараживание очищенной воды гипохлоритом натрия.

Данная установка позволяет получить высокое качество очищенной воды за счет предварительной реагентной обработки очищаемой воды. В то же время опыт внедрения данной технологии свидетельствует о ряде недостатков:

1. Плавающая загрузка, гранулы которой имеют размер 3-5 мм, в процессе очистки очищаемой воды быстро загрязняется, что влечет за собой частую ее очистку от загрязнений. Очистка плавающей загрузки производится сжатым воздухом, а затем водой в противоположном направлении, что не обеспечивает высокую степень очистки плавающей загрузки. При этом данная очистка приводит к повреждению верхнего распределительного устройства напорного осветлителя.

2. При очистке очищаемой воды при температуре менее 10°С хлопьеобразование в течении 5-10 минут в напорной емкости при нисходящем потоке происходит не эффективно из-за недостаточности времени на хлопьеобразование, что влечет ухудшение степени очистки очищаемой воды.

3. Данная установка также не эффективна для очистки очищаемой воды, в которой присутствуют легкие загрязнения с плотностью меньше плотности воды, в частности содержащие нефтепродукты и масла.

4. Одним из недостатков также является ограниченная производительность установки.

Техническим результатом, на решение которого направлено предлагаемое изобретение, является расширение области применения напорного фильтра с плавающей загрузкой, обеспечивая высокую степень очистки как малозагрязненных природных вод, так и сильнозагрязненных сточных вод.

Задачами заявляемого изобретения является:

- повышение эффективности по степени очистки воды,

- повышение интенсификации процесса,

- разработка эффективного способа очистки плавающей загрузки от задержанных загрязнений,

- выбор материалов плавающей фильтрующей загрузки и технических характеристик ее зерен, обеспечивая длительный срок эксплуатации плавающей загрузки,

- увеличение грязеемкости слоя плавающей загрузки напорного фильтра, то есть увеличение объема и количества задержанных загрязнений из очищаемой воды между периодическими очистками плавающей загрузки,

- подбор оптимальной высоты слоя плавающей загрузки,

- снижение расходов химических реагентов на обработку очищаемой воды.

Поставленные задачи достигаются тем, что в очищаемую воду последовательно вводят окислитель для разрушения органических загрязнений и коагулянт. Далее очищаемая вода под давлением поступает в промежуточный напорный реактор для хлопьеобразования, объем которого должен обеспечить пребывание в нем очищаемой воды в течение 2-30 минут для образования микрохлопьев загрязняющих веществ. Время пребывания очищаемой воды в реакторе хлопьеобразования зависит от температуры и загрязненности очищаемой воды. При температуре очищаемой воды менее 10°С время ее пребывания в реакторе хлопьеобразования составляет 10-30 минут, при температуре свыше 10°С время составляет 2-10 минут. Данным изобретением предлагается совершенно новый подход к оборудованию напорного реактора хлопьеобразования. Предлагается три варианта исполнения. данного оборудования.

В первом и втором случае напорный реактор хлопьеобразования представляет собой напорный вертикальный сосуд с верхним и нижним распределительными устройствами, для обеспечения равномерного потока очищаемой воды. При температуре очищаемой воды более 10°С поток очищаемой воды предлагается направлять в нисходящем потоке через реактор хлопьеобразования, поскольку при данной температуре коагуляция проходит наиболее эффективно.

Во втором случае при температуре очищаемой воды ниже 10°С, а также для очистки маломутных и высокоцветных вод, предлагается направлять восходящим потоком очищаемой воды. Данное решение позволит повысить эффект коагуляции, поскольку при низких температурах процесс коагуляции замедляется. При восходящем потоке будет обеспечен эффект повышения коагуляционной способности за счет ранее сформировавшихся микрохлопьев, которые будут находиться во взвешенном состоянии, что позволит снизить расход коагулянта по сравнению с первым вариантом.

В третьем случае предлагается подавать очищаемую воду в середину вертикального реактора хлопьеобразования. Данное решение будет оптимальным для очистки очищаемой воды, в которой присутствуют легкие загрязнения, с плотностью меньше плотности воды, в частности содержащие нефтепродукты и масла. Для данного случая реактор хлопьеобразования представляет собой вертикальный напорный сосуд, в котором имеются верхнее, среднее и нижнее распределительные устройства. Очищаемая вода после химической обработки, в частности окислителями и коагулянтом подается в среднее распределительное устройство. Далее поток очищаемой воды направляется нисходящим потоком к нижнему распределительному устройству. Легкие загрязнения типа нефтепродуктов с плотностью меньше плотности воды будут отделяться из среднего распределительного устройства, и подниматься в верхнюю часть реактора хлопьеобразования. Удаление легких загрязнений предлагается осуществлять через верхнее распределительное устройство непрерывно, либо периодически по мере накопления их в верхней части реактора хлопьеобразования.

Для повышения эффективности разделения легких загрязнений из очищаемой воды предлагается предварительно перед реактором хлопьеобразования в очищаемую воду добавлять деэмульгатор.

Далее в очищаемую воду после реактора хлопьеобразования, с целью слипания (агрегации) микрохлопьев, вводят флокулянт. В случае повышенной загрязненности очищаемой воды нефтепродуктами или другими органическими веществами, данным изобретением дополнительно предусматривают перед вводом в очищаемую воду флокулянта ввод водного раствора порошкового сорбента, а именно - порошкового активированного угля или другого сорбента. После ввода последних реагентов очищаемая вода поступает в напорный фильтр с плавающей загрузкой и в восходящем потоке фильтруется через плавающую загрузку, на зернах которой происходит прилипание микрохлопьев загрязняющих веществ за счет эффекта агрегации с помощью флокулянта.

При использовании водного раствора порошкового активированного угля или другого сорбента микрочастицы последнего также прилипают к поверхности зерен плавающей загрузки, что приводит к образованию пленки на поверхностях зерен плавающей загрузки, обеспечивая сорбционную способность по удалению органических соединений и нефтепродуктов из очищаемой воды.

Так как, плавающая загрузка находится в напорном фильтре, в котором предусмотрены верхнее и нижнее распределительные устройства с известными щелевыми устройствами, предотвращающими вынос зерен плавающей загрузки из фильтра, а очистка очищаемой воды производится в восходящем потоке, то слой фильтрующей загрузки будет находиться в зажатом состоянии, что в свою очередь обеспечит высокую степень очистки очищаемой воды за счет многочисленного порового контакта между зерен загрузки и микрохлопьев загрязняющих веществ и их слипание за счет флокулянта на поверхности зерен плавающей загрузки.

Верхнее и нижнее распределительные устройства используются типа тарелка-плита, либо коллекторно-лучевого типа с щелевыми устройствами известных конструкций.

В процессе очистки очищаемой воды слой плавающей загрузки накапливает в своей толще загрязнения, которые в результате «цементируют» плавающую загрузку (эффект кольматации), и, как следствие, создает определенное сопротивление при фильтрации очищаемой воды и в результате фильтрация снижается. Поэтому требуется периодическая очистка плавающей загрузки в напорном фильтре, которая традиционно осуществляется нисходящим потоком воды. В реальности такая очистка не обеспечивает эффективную очистку плавающей загрузки. Также невозможно очистить плавающую загрузку восходящим потоком сжатого воздуха, так как фильтрующая загрузка находится в зажатом состоянии.

Задача по разработке эффективного способа очистки плавающей загрузки от задержанных загрязнений достигается тем, что предварительно осуществляется частичное опорожнение напорного фильтра таким образом, чтобы слой плавающей загрузки опустился и расположился посередине напорного фильтра и обеспечивал расстояние между нижней границей слоя плавающей загрузки до нижнего распределительного устройства более 10 см, а также расстояние между верхней границей слоя плавающей загрузки и верхним распределительным устройством также более 10 см. Данное требование продиктовано тем фактором, что при последующей операции очистки плавающей загрузки за счет подачи сжатого воздуха в восходящем потоке при меньших расстояниях возможно повреждение верхнего и нижнего распределительных устройств за счет хаотичного движения зерен плавающей загрузки в слое воды. И только после выполнения частичного опорожнения напорного фильтра, когда фильтрующая загрузка уже не находится в зажатом состоянии, через нижнее распределительное устройство подают сжатый воздух давлением 2-10 бар в течении 3-30 минут, который своим восходящим потоком разрушает «цементированность» (кольматацию) плавающей загрузки, и при этом зерна плавающей загрузки хаотично движутся в слое воды и трутся друг об друга, обеспечивая в свою очередь интенсивную очистку поверхностей зерен плавающей загрузки от налипших загрязнений. При давление сжатого воздуха 2 бар требуется время 20-30 минут, а при давлении 10 бар достаточно и 3-10 минут.

Далее следует этап заполнения водой напорного фильтра, который выполняется либо восходящим, либо нисходящим потоком воды, во время которого слой плавающей загрузки поднимается вверх и заполняет верхнюю часть напорного фильтра.

После заполнения напорного фильтра водой, производится подача промывной воды в нисходящем направлении, который омывает зерна плавающей загрузки и обеспечивает удаление всех загрязнений, которые по плотности тяжелее, чем плотность воды. Поэтому промывка водой нисходящим потоком длится короткое время в течение 2-20 мин, что соответственно, сокращает объемы промывных вод. Линейная скорость промывной воды составляет 15-40 м/ч (4-11 л/с*м2). При скорости подачи промывной воды 15 м/ч требуется время 15-20 минут, а при скорости 40 м/ч достаточно 2-7 минут. Отвод промывной воды производится из напорного фильтра через нижнее распределительное устройство с известными щелевыми устройствами, предотвращающими вынос зерен плавающей загрузки из фильтра, но позволяющие пропускать загрязнения с промывной водой.

С целью повышения интенсификации процесса очистки воды, а именно увеличение производительности фильтра с плавающей загрузкой данным изобретением предусматривается разработка нового способа для фильтрации очищаемой воды через плавающую загрузку. Данный способ представляет собой следующее. Очищаемая вода после прохождения стадий ввода химических реагентов, а именно окислителя, коагулянта и флокулянта, а также после прохождения напорного реактора хлопьеобразования подается в напорный фильтр с плавающей загрузкой в двух направлениях - сверху и снизу, и соответственно, очищаемая вода фильтруется через зерна плавающей загрузки нисходящим и восходящим потоком. Отвод очищенной воды производится через дополнительное среднее распределительное устройство с известными щелевыми устройствами, расположенное в середине слоя плавающей загрузки. Данное решение позволяет увеличить производительность фильтра с плавающей загрузкой в два раза. В тоже время после завершения цикла очистки воды, когда слой плавающей загрузки будет полностью загрязнен (эффект кольматации) и снизится фильтрация очищаемой воды, необходимо произвести очистку слоя плавающей загрузки.

Данная операция достигается следующим образом. Первоначально осуществляется частичное опорожнение напорного фильтра с плавающей загрузкой за счет слива воды через нижнее распределительное устройство таким образом, чтобы слой плавающей загрузки опустился и расположился посередине между нижним распределительным устройством и дополнительным средним распределительным устройством. При этом расстояние между нижним слоем плавающей загрузки и нижним распределительным устройством должно быть более 10 см, а расстояние между верхним слоем плавающей загрузки и дополнительным средним распределительным устройством, также более 10 см. Данное требование продиктовано тем фактом, что при последующей операции очистки плавающей загрузки за счет подачи сжатого воздуха в восходящем потоке при меньших расстояниях возможно повреждение нижнего и среднего распределительных устройств за счет хаотичного движения зерен плавающей загрузки в слое воды.

Затем частичное опорожнение останавливается и в нижнее распределительное устройство напорного фильтра с плавающей загрузкой подается сжатый воздух давлением от 2 до 10 бар в течении 3-30 минут, который своим восходящим потоком разрушает «цементированность» (кольматацию) плавающей загрузки и обеспечивает хаотичное движение зерен плавающей загрузки в слое воды, что приводит к эффекту трения зерен друг об друга, обеспечивая в свою очередь интенсивную очистку с поверхности зерен плавающей загрузки налипших загрязнений.

Далее следует этап заполнения напорного фильтра водой, которое выполняется либо восходящим, либо нисходящим потоком воды, во время которого слой плавающей загрузки поднимается вверх и заполняет верхнюю часть напорного фильтра.

После заполнения напорного фильтра водой производится подача промывной воды в нисходящем направлении, которая смывает с поверхности зерен плавающей загрузки отлипшие загрязнения и обеспечивает их вывод из напорного фильтра. Поскольку загрязнения имеют плотность более тяжелую, чем плотность воды, то на вывод таких загрязнений требуется меньшие объемы промывной воды и меньшее время промывки водой, которое составляет 2-20 минут. Линейная скорость промывной воды составляет 15-40 м/ч (4-11 л/с*м2). Таким образом, обеспечивается низкий объем промывных вод по сравнению с объемом очищенной воды. Отвод промывной воды производится из напорного фильтра через нижнее распределительное устройство с известными щелевыми устройствами, предотвращающими вынос зерен плавающей загрузки из фильтра, но позволяющие пропускать загрязнения с промывной водой.

Предложенный метод очистки плавающей загрузки с помощью сжатого воздуха, с одной стороны, обеспечивает высокую эффективность очистки поверхностей зерен плавающей загрузки от загрязнений, но, с другой стороны, является причиной разрушения зерен плавающей загрузки.

Поставленная задача о выборе материалов для зерен плавающей загрузки, обеспечивающих длительный срок эксплуатации плавающей загрузки в напорном фильтре, достигается тем, что в качестве зерен плавающей загрузки предлагается использовать полимерные материалы с плотностью зерен от 0,3 до 0,98 г/см3, то есть плотностью меньше чем плотность воды. Плотность зерен меньше 0,3 г/см3 использовать нецелесообразно по причине их высокой пористости, и соответственно, способности их необратимой сжимаемости и слабой прочности, что не гарантирует их длительный срок службы. Плотность зерен более 0,98 г/см3 использовать нецелесообразно по причине опасности оседания их на дно напорного фильтра и соответственно к снижению эффективности очистки очищаемой воды.

Опыт использования материалов в качестве плавающей загрузки на основе вспененного пенополистирола или других аналогов с плотностью зерен менее 0,3 г/см3 свидетельствует о том, что данные материалы эффективны для очистки воды только без предварительной химической обработки очищаемой воды с помощью коагулянтов и флокулянтов. В случае использования реагентной обработки (коагулянт, флокулянт) данные материалы при фильтрации очищаемой воды восходящим потоком в напорном фильтре необратимо сжимаются и разрушаются за счет налипания на поверхностях зерен загрязняющих веществ, что резко снижает их срок эксплуатации.

В качестве основных материалов для плавающей загрузки предлагается использовать основы, состоящие из полиэтилена высокого и низкого давления, из полипропилена, различные композиционные материалы и их аналоги, включая их вспененность, для обеспечения требуемой плотности зерен плавающей загрузки.

Использование зерен плавающей загрузки с порами на их поверхностях, либо со значительными вкраплениями, влечет за собой заполнение этих пор загрязнениями при фильтрации очищаемой воды и утяжеление загрузки, что, как следствие, ведет к эффекту перехода плавающей загрузки к тяжелой загрузке, то есть оседанию зерен на дно напорного фильтра и к снижению эффективности очистки очищаемой воды. В связи с этим задача по подбору формы зерен плавающей загрузки является весьма актуальной. Поэтому данным изобретением предлагается применять в качестве плавающей загрузки зерна с гладкой поверхностью, либо с незначительными вкраплениями с общим объемом последних не более 10% от объема зерен. Форма зерен может быть различной - сферическая, полусферическая, цилиндрическая, кубическая и другие.

Задача по увеличению грязеемкости слоя плавающей загрузки напорного фильтра, то есть увеличению объема и количества задержанных загрязнений из очищаемой воды между периодическими очистками плавающей загрузки, достигается следующими решениями.

В случае использования однослойной загрузки, то есть, когда используются гранулы одной плотности, предлагается применять гранулы размером в диапазоне 3-10 мм. При таком размере гранул, за счет большего размера пор между зернами плавающей загрузки, задерживается большее количество загрязняющих веществ из очищаемой воды, чем при использовании гранул размером 3-5 мм.

Вторым решением для увеличения грязеемкости слоя плавающей загрузки и одновременно обеспечения высокой степени очистки очищаемой воды является применение двухслойной загрузки плавающих материалов в напорном фильтре.

Данным изобретением предлагается в качестве верхнего слоя плавающей загрузки использовать гранулы с низкой плотностью в диапазоне 0,3-0,8 г/см3 и с меньшим размером гранул в диапазоне 1-5 мм. В качестве нижнего слоя плавающей загрузки предлагается использовать гранулы с более тяжелой плотностью в диапазоне 0,8-0,98 г/см3 и с большим размером гранул 3-20 мм.

Использование двухслойной загрузки позволит при восходящем потоке фильтрования очищаемой воды задерживать в нижнем крупнозернистом слое плавающей загрузки большее количество загрязнений, а верхний мелкозернистый слой будет гарантировать высокую степень очистки очищаемой воды, то есть обеспечит задержание всех загрязнений из очищаемой воды.

Во время очистки плавающий загрузки заявленным способом двухслойная загрузка при очистке ее сжатым воздухом будет перемешана и

очищена, а при промывке плавающей загрузки нисходящим потоком воды будет обеспечена ее послойность за счет разной плотности зерен верхнего и нижнего слоя плавающей загрузки.

Высота слоя плавающей загрузки будет зависеть от степени загрязненности очищаемой воды, диаметра напорного фильтра и скорости фильтрации очищаемой воды через плавающую загрузку. Поэтому для фильтра с однослойной плавающей загрузкой с размерами зерен 3-10 мм высота слоя составит от 0,5 до 2,3 метра. Для напорного фильтра с двухслойной плавающей загрузкой общая высота слоя составит от 1,0 до 2,5 метра, из которых верхний слой высотой от 0,3 до 1,5 метра, а нижний слой от 0,5 до 1,5 метра. Для двухпоточного напорного фильтра с плавающей загрузкой следует принимать общую высоту от 1,0 до 3,5 метра, а среднее распределительное устройство располагается по середине данной высоты.

С цепью снижения расходов химических реагентов на обработку очищаемой воды после напорного реактора хлопьеобразования и после последовательного ввода в очищаемую воду водного раствора порошкового сорбента и флокулянта очищаемая вода предварительно поступает в реактор хлопьеобразования второй ступени, а затем в напорный фильтр с плавающей загрузкой.

Напорный реактор хлопьеобразования второй ступени используется в 3 вариантах.

В первом и втором случае напорный реактор хлопьеобразования представляет собой напорный вертикальный сосуд с верхним и нижним распределительными устройствами, для обеспечения равномерного потока очищаемой воды. При температуре очищаемой воды более 10°С поток очищаемой воды предлагается направлять в нисходящем потоке через реактор хлопьеобразования, поскольку при данной температуре коагуляция проходит наиболее эффективно.

Во втором случае, при температуре очищаемой воды ниже 10°С, а также для очистки маломутных и высокоцветных вод, предлагается направлять восходящим потоком очищаемой воды. Данное решение позволит повысить эффект коагуляции, поскольку при низких температурах процесс коагуляции замедляется. При восходящем потоке будет обеспечен эффект повышения коагуляционной способности за счет ранее сформировавшихся микрохлопьев, которые будут находиться во взвешенном состоянии, что позволит снизить расход коагулянта по сравнению с первым вариантом.

В третьем случае предлагается подавать очищаемую воду в середину вертикального реактора хлопьеобразования. Данное решение будет оптимальным для очистки очищаемой воды, в которой присутствуют легкие загрязнения, с плотностью меньше плотности воды, в частности содержащие нефтепродукты и масла. Для данного случая реактор хлопьеобразования представляет собой вертикальный напорный сосуд, в котором имеются верхнее, среднее и нижнее распределительные устройства.

Очищаемая вода после химической обработки, в частности окислителями и коагулянтом подается в среднее распределительное устройство. Далее поток очищаемой воды направляется нисходящим потоком к нижнему распределительному устройству. Легкие загрязнения типа нефтепродуктов с плотностью меньше плотности воды будут отделяться из среднего распределительного устройства, и подниматься в верхнюю часть реактора хлопьеобразования. Удаление легких загрязнений предлагается осуществлять через верхнее распределительное устройство непрерывно, либо периодически по мере накопления их в верхней части реактора хлопьеобразования. Для повышения эффективности разделения легких загрязнений из очищаемой воды предлагается предварительно перед реактором хлопьеобразования в очищаемую воду добавлять деэмульгатор.

Отличием напорного реактора хлопьеобразования второй ступени является меньшее время нахождения очищаемой воды в данном аппарате второй ступени, которая составляет 1-10 мин в зависимости от степени загрязненности очищаемой воды и от ее температуры. При температуре очищаемой воды менее 10°С время ее пребывания в реакторе хлопьеобразования второй ступени составляет 5-10 минут, а при температуре свыше 10°С время составляет 1-5 минут.

Применение напорного реактора хлопьеобразования второй ступени позволяет обеспечить высокую эффективность по образованию укрупненных хлопьев загрязнений из очищаемой воды за счет предварительного ввода флокулянта и дополнительного времени 1-10 минут пребывания очищаемой воды в данном аппарате, что в свою очередь позволяет снизить расход химических реагентов (коагулянт, флокулянт).

Кроме того, стоит отметить, что при высоких концентрациях тяжелых загрязнений в очищаемой воде напорный фильтр с плавающей загрузкой быстро загрязняется и требуются частые очистки плавающей загрузки, что приводит к резкому увеличению промывных сточных вод. Поэтому с целью обеспечения очистки очищаемой воды, содержащей высокие концентрации тяжелых загрязнений (взвешенные вещества разной дисперсности, глина, песок, угольная пыль и др.), после напорного реактора хлопьеобразования второй ступени очищаемая вода с укрупненными хлопьями загрязнений сначала направляется в напорный гидроциклон известных конструкций, а затем в напорный фильтр с плавающей загрузкой. Данное решение позволяет с помощью напорного гидроциклона удалять через его нижнее коническое устройство известных типов тяжелые загрязнения из очищаемой воды, включая скоагулирующие тяжелые примеси, что в свою очередь приводит к резкому снижению количества загрязнений, поступающих в напорный фильтр с плавающей загрузкой, что как следствие удлиняет время между очистками плавающей загрузки.

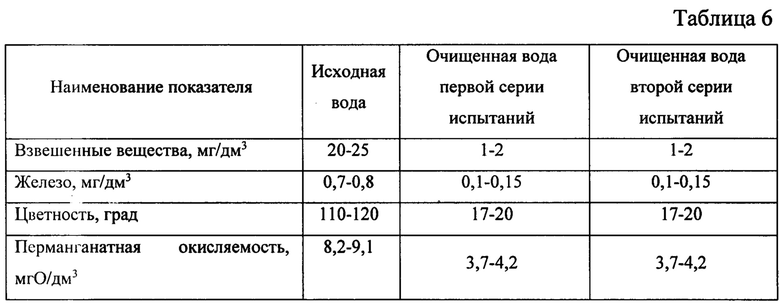

На фиг. 1 показан вариант очистки очищаемой воды с использованием напорного фильтра, включая двухпоточный, с плавающей загрузкой (Вариант 1).

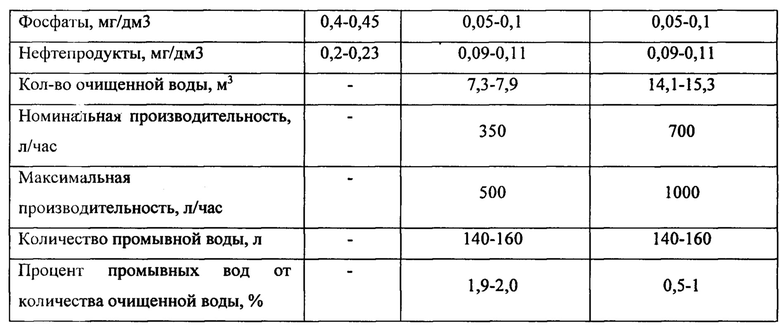

На фиг. 2 - напорный реактор хлопьеобразования (Вариант 1).

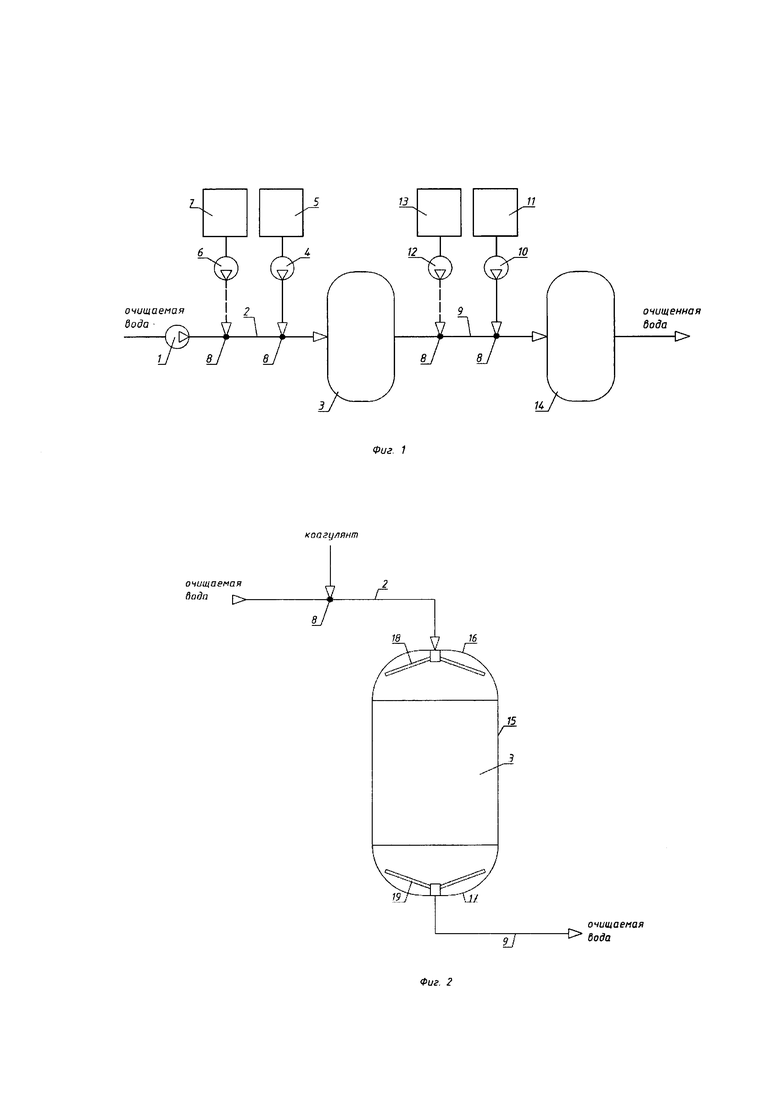

На фиг. 3 - напорный реактор хлопьеобразования (Вариант 2).

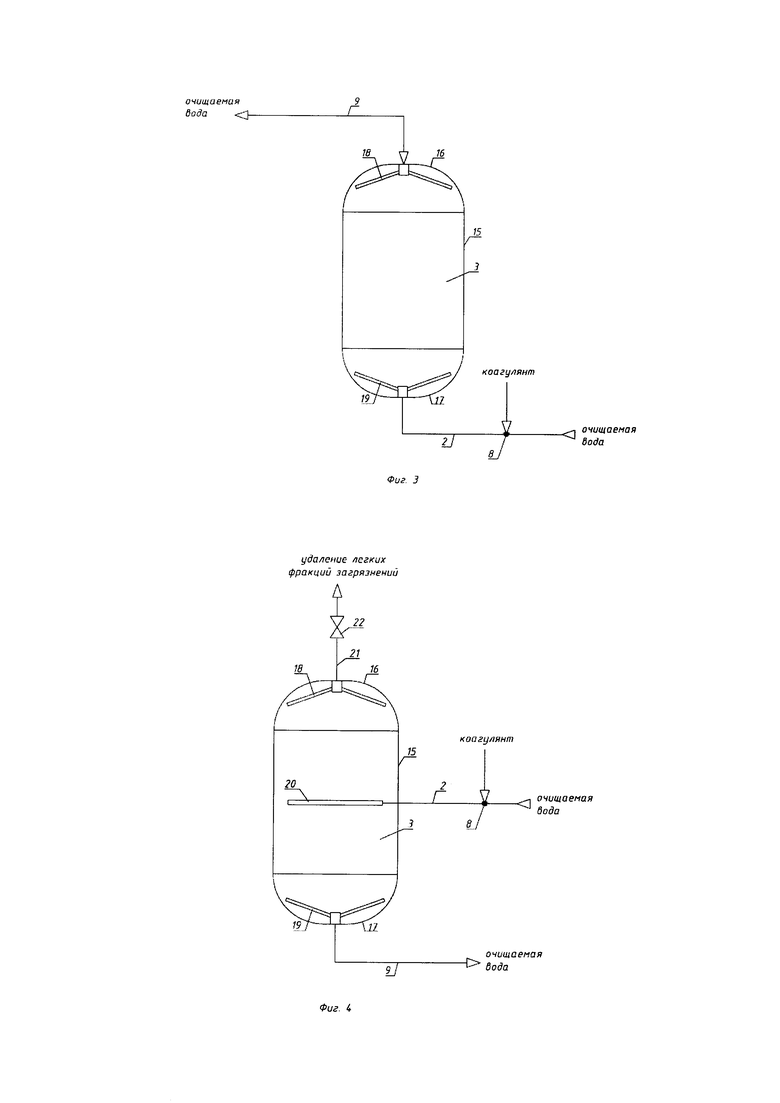

На фиг. 4 - напорный реактор хлопьеобразования (Вариант 3).

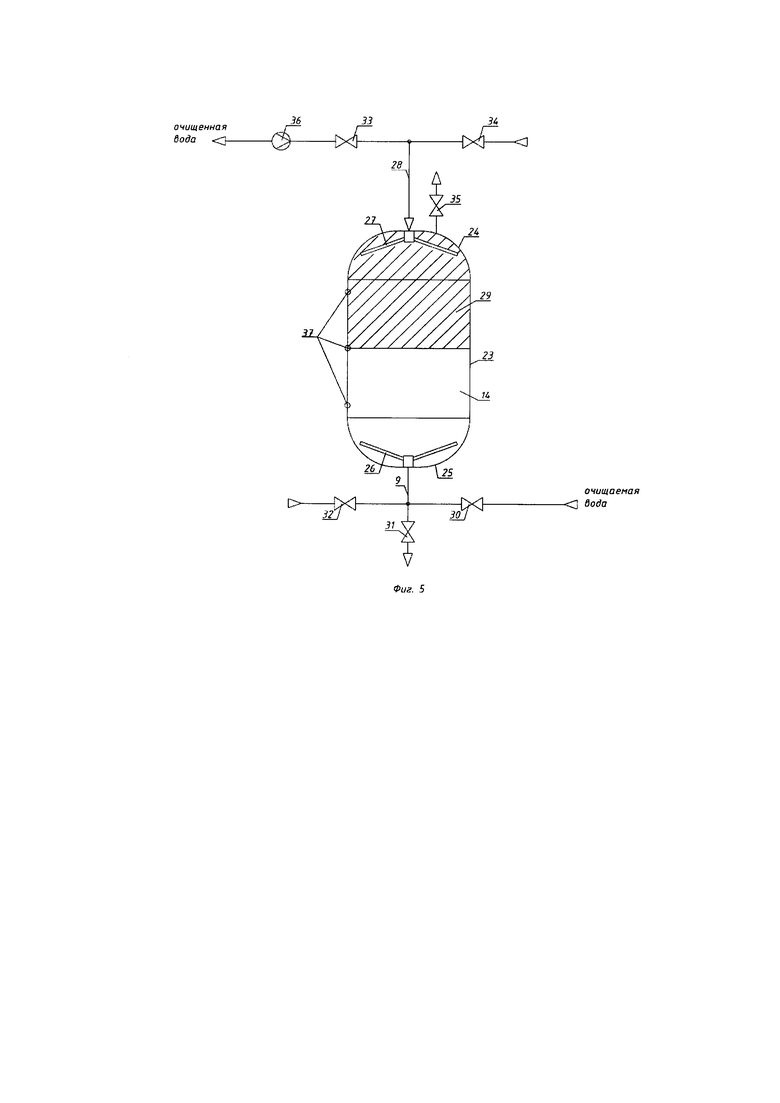

На фиг. 5 - напорный фильтр с плавающей загрузкой.

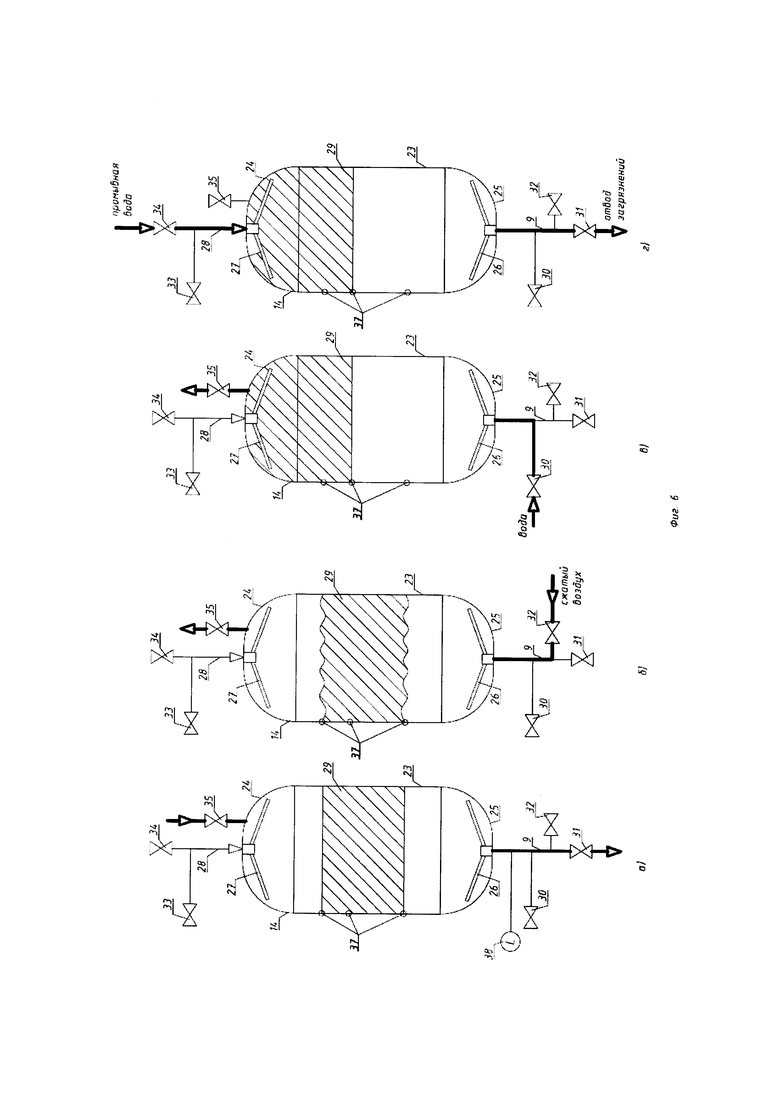

На фиг. 6 - способ очистки плавающей загрузки напорного фильтра.

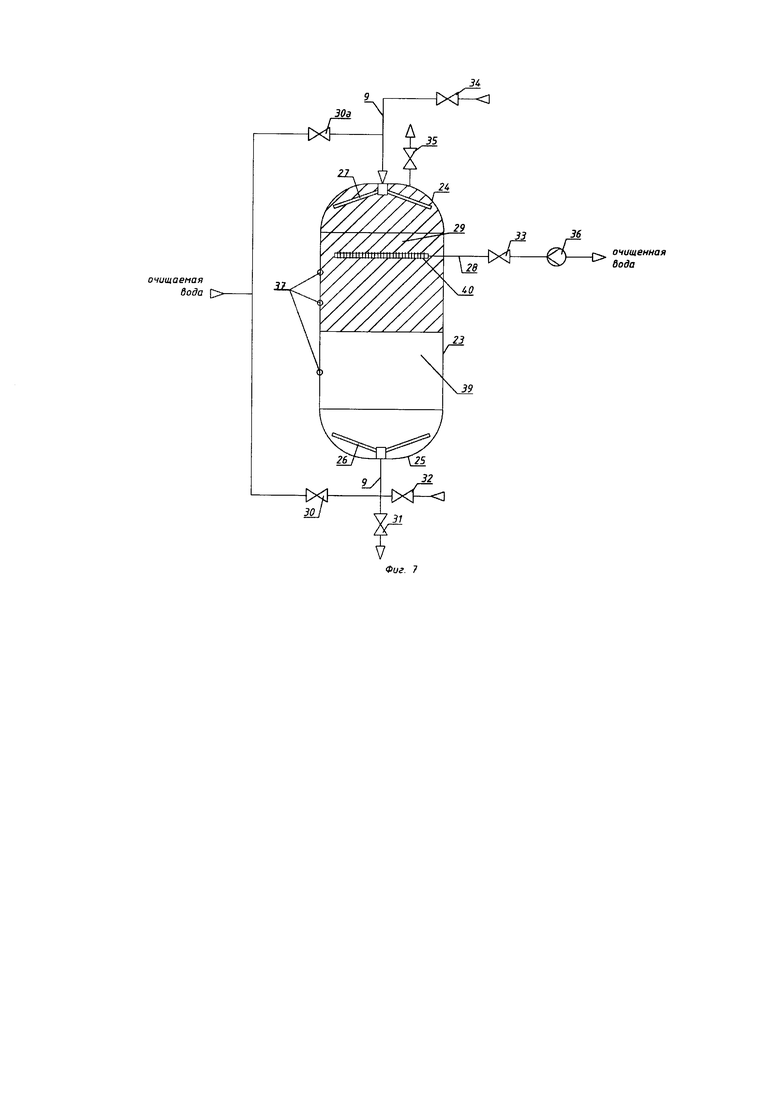

На фиг. 7 - напорный двухпоточный фильтр с плавающей загрузкой.

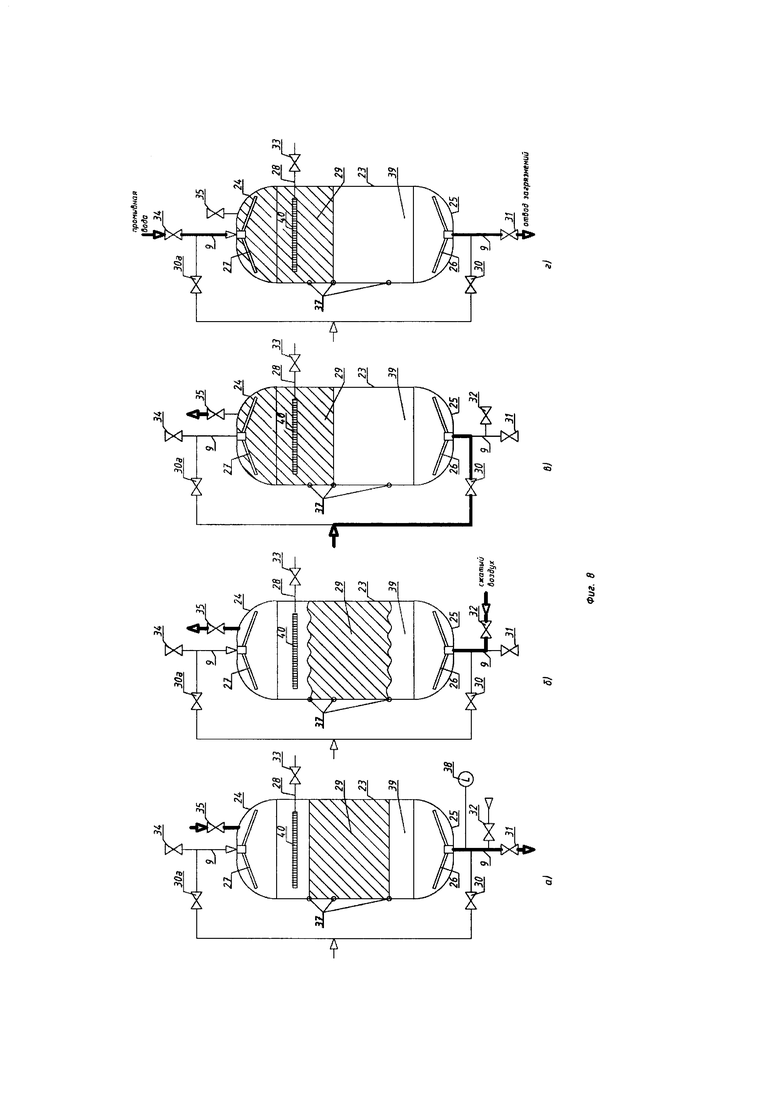

На - фиг. 8 - способ очистки плавающей загрузки напорного двухпоточного фильтра.

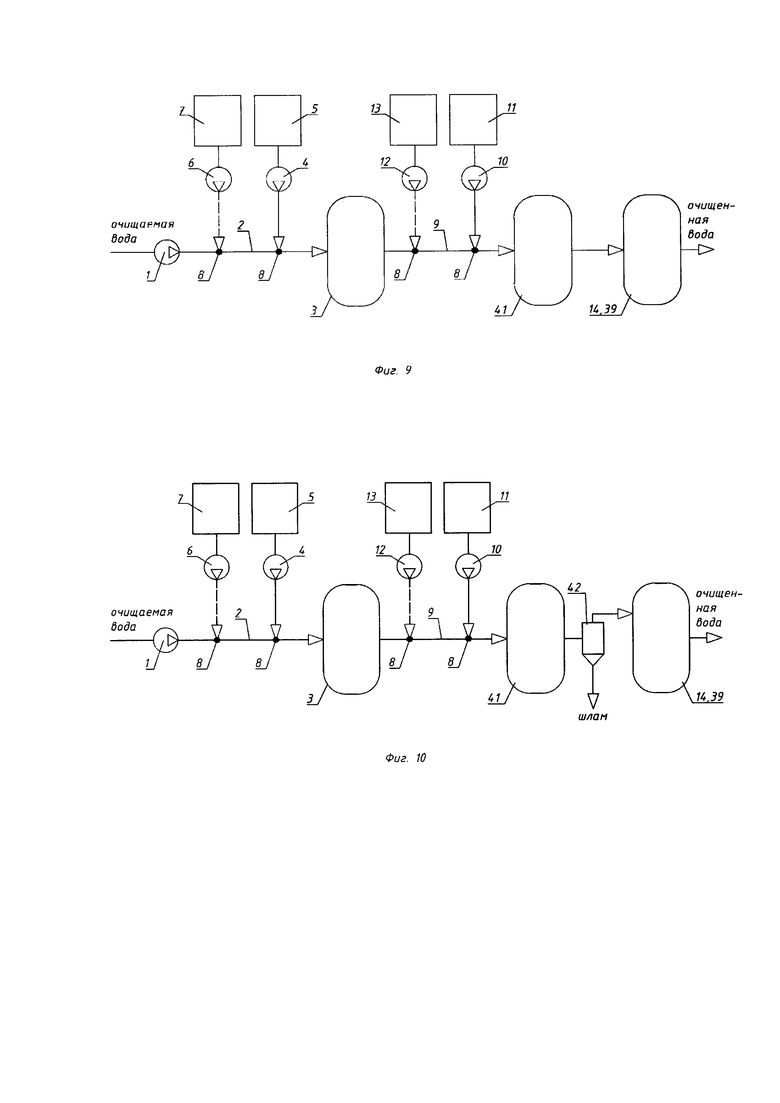

На фиг. 9 - вариант очистки очищаемой воды с использованием напорного фильтра, включая двухпоточный, с плавающей загрузкой (Вариант 2).

На фиг. 10 - вариант очистки очищаемой воды с использованием напорного фильтра, включая двухпоточный, с плавающей загрузкой (Вариант 3)

На Фиг. 1 представлен вариант очистки очищаемой воды с использованием фильтра с плавающей загрузкой. Вариант 1.

Очищаемая вода от насоса 1 под подавлением 2-16 бар по трубопроводу 2 подается в напорный реактор хлопьеобразования 3. Предварительно в трубопровод 2 под давлением от насоса коагулянта 4 вводится раствор коагулянта из соответствующего бака 5. Отличием данной установки является дополнительный ввод в трубопровод 2 окислительного раствора, который вводится с помощью насоса 6 из соответствующего бака 7. Дополнительный ввод раствора окислителя перед вводом коагулянта позволяет окислить и разрушить сложные органические загрязнения в очищаемой воде и повысить эффективность коагуляции. Для лучшего перемешивания очищаемой воды и химических реагентов в виде окислителя и коагулянта на трубопроводе 2 устанавливаются известные смесительные устройства 8.

Различные варианты напорного реактора хлопьеобразования, представлены на Фиг. 2, Фиг. 3 и Фиг. 4.

Принципиально напорный реактор хлопьеобразования представляет сосуд, в который подается очищаемая вода после смешения с окислителем и коагулянтом, при нахождении в котором через определенное время образуются микрохлопья загрязняющих веществ в очищаемой воде.

Объем напорного реактора хлопьеобразования должен обеспечить определенное время нахождения в нем очищаемой воды. Время составляет от 2 до 30 минут, которое зависит от температуры и загрязненности очищаемой воды.

На Фиг. 2 представлен традиционный (известный) напорный реактор хлопьеобразования 3 (Вариант 1), который состоит из цилиндрического вертикального корпуса 15 и соответственно верхнего 16 и нижнего 17 сферических днищ. В верхней сфере 16 имеется верхнее распределительное устройство 18, которое соединено с трубопроводом 2 подачи очищаемой воды в напорный реактор хлопьеобразования.

В нижней сфере 17 имеется нижнее распределительное устройство 19, которое соединено с трубопроводом 9 отвода очищаемой воды из напорного реактора хлопьеобразования.

Верхние 18 и нижние 19 распределительные устройства обеспечивают равномерность нисходящего потока очищаемой воды, а внутренний объем корпуса реактора обеспечивает длительность пребывания очищаемой воды в напорном реакторе хлопьеобразования с целью сформирования скоагулированных микрохлопьев загрязняющих веществ из очищаемой воды.

В то же время данная конструкция напорного реактора хлопьеобразования имеет ряд недостатков.

В частности, при очистке очищаемой воды при температуре менее 10°С процесс коагуляции ухудшается и нисходящей поток очищаемой воды с несформировавшимися микрохлопьями загрязнений, которые имеют плотность больше чем плотность воды, покидают напорный реактор хлопьеобразования, что как следствие приводит к ухудшению эффективности очистки очищаемой воды на следующий стадии фильтрации через плавающий слой напорного фильтра.

Поэтому данным изобретением предлагается изменить направление потока подачи очищаемой воды с нисходящего на восходящий. На Фиг. 3 представлено устройство напорного реактора хлопьеобразования (Вариант2), в котором имеются те же устройства, что и представленные на Фиг. 2 с единственным отличием. Поток очищаемой воды подается в нижнее распределительное устройство 19 напорного реактора хлопьеобразования 3 по трубопроводу 2 и отводится через верхнее распределительное устройство 18 и по трубопроводу 9 далее направляется в фильтр с плавающей загрузкой.

Данное решение позволяет повысить эффект коагуляции за счет ранее сформировавшихся микрохлопьев, которые будут находиться во взвешенном состоянии и будут выполнять роль катализатора процесса коагуляции.

На Фиг. 4 представлено устройство напорного реактора хлопьеобразования (Вариант 3), который целесообразно использовать для очистки очищаемой воды, в которой присутствуют легкие загрязнения с плотностью меньше плотности воды, в частности содержащие нефтепродукты и масла.

Данное устройство отличается от устройства представленных на Фиг. 2 и Фиг. 3, тем, что очищаемая вода подается в напорный реактор хлопьеобразования 3 через дополнительное среднее распределительное устройство 20 по трубопроводу 2 после смешения с химическими реагентами, а именно окислителем и коагулянтом.

Устройство 20 позволяет отделить из очищаемой воды легкие загрязнения типа нефтепродуктов и масел с плотностью меньше чем плотность воды, которые будут за счет данных плотностей стремиться выходить вверх из распределительного устройства 20.

По мере накопления легких загрязнений в верхней части корпуса напорного реактора хлопьеобразования 3 они удаляются через верхнее распределительное устройство 18, которое соединено с наружным трубопроводом 21 и при периодическом открытии клапана 22.

Основной поток очищаемой воды после среднего распределительного устройства 20 нисходящим потоком направляется к нижнему распределительному устройству 19 и далее через наружный трубопровод 9 отводится на следующую ступень очистки - в напорный фильтр с плавающей нагрузкой.

После напорного реактора хлопьеобразования 3 (Фиг. 1) очищаемая вода по трубопроводу 9 попадает в напорный фильтр с плавающей загрузкой 14.

Предварительно в трубопровод 9 осуществляют ввод через смесительное устройство 8 раствора флокулянта 11 с помощью насоса 10 из бака раствора флокулянта 11.

В случае повышенной загрязненности очищаемой воды нефтепродуктами или другими органическими веществами данным изобретением дополнительно предусматривают ввод водного раствора порошкового активированного угля или другого сорбента в трубопровод 9 через смесительное устройство 8 с помощью насоса 12 из бака раствора сорбента 13, которое предусматривается до ввода раствора флокулянта.

На Фиг. 5 представлен напорный фильтр 14 с плавающей загрузкой 29, который состоит из вертикального цилиндрического корпуса 23 и соответственно верхнего 24 и нижнего 25 сферических днищ. В нижней сфере 25 имеется нижнее распределительное устройство 26, которое соединено с трубопроводом 9 подачи очищаемой воды после напорного реактора хлопьеобразования 3 (Фиг. 1).

В верхней сфере 24 имеется верхнее распределительное устройство 27, которое соединено с трубопроводом 28 отвода очищенной воды. Внутри напорного фильтра 14 находится плавающая загрузка 29.

На трубопроводе 9 имеются соответствующие клапаны подачи очищаемой воды 30, сброса промывной воды и частичного дренирования 31 и подачи сжатого воздуха 32.

На трубопроводе 28 имеются соответствующие клапаны отвода очищенной воды 33 и подачи промывной воды 34. На верхней сфере 24 имеется устройство отвода воздуха-клапан 35.

Во время работы напорного фильтра 14 с плавающей загрузкой 29 очищаемая вода по трубопроводу 9 через открытый клапан 30 подается в нижнее распределительное устройство 26, которое обеспечивает равномерность восходящего потока очищаемой воды по сечению напорного фильтра 14. Далее очищаемая вода, которая предварительно была обработана различными химическими реагентами - окислитель, коагулянт, флокулянт и раствором порошкового сорбента (Фиг. 1), фильтруется через плавающую загрузку 29, на поверхности зерен которой будут задерживаться загрязнения в виде ранее сформировавшихся микрохлопьев в напорном реакторе хлопьеобразования 3 (Фиг. 1).

На выходе из плавающей загрузки 29 очищенная вода отводится через верхнее распределительное устройство 27 и через трубопровод 28 при открытом клапане 33.

По мере загрязнения плавающей загрузки 29 создается сопротивление процессу фильтрования очищаемой воды, что приводит к уменьшению производительности напорного фильтра 14. Контроль за работоспособностью напорного фильтра 14 данным изобретением предлагается осуществлять с помощью расходомерного устройства 36, расположенного на выходном трубопроводе 28 после клапана 33. Данное расположение расходомерного устройства 36 продиктовано с целью продления длительности его эксплуатации. На входном трубопроводе 9 расходомерное устройство 36 устанавливать нельзя, так как последнее выйдет из строя по причине его загрязнения микрохлопьями из очищаемой воды.

Дополнительно предлагается осуществлять отключение напорного фильтра 14 на очистку плавающей загрузки 29 по сигналу датчика давления, а именно по перепаду давления между входным 9 и выходным 28 трубопроводами.

На Фиг. 6 представлен способ очистки плавающей загрузки, который осуществляется в четыре этапа по данному изобретению.

На первом этапе (Фиг. 6а) осуществляется частичное опорожнение напорного фильтра 14 с плавающей загрузкой 29. За счет открытия клапанов 31 и 35 плавающая загрузка 29 опускается вниз за счет слива воды из напорного фильтра 14.

Частичное опорожнение фильтра 14 завершается, когда нижний слой плавающей загрузки 29 будет находиться на расстоянии 10 см и более от нижнего распределительного устройства 26, а верхний слой плавающей загрузки будет находиться на расстоянии 10 см и более от верхнего распределительного устройства 27. После этого клапан 31 закрывается.

Для контроля за этапом частичного опорожнения воды из напорного фильтра 14, используются смотровые окна 37, из которых нижнее окно показывает нижний слой плавающей загрузки 29, а верхнее окно показывает верхний слой плавающей загрузки 29 при частичном опорожнении. Среднее окно показывает нижний слой плавающей загрузки 29 во время фильтрации очищаемой воды (Фиг. 5) и во время промывки плавающей загрузки 29 промывной водой (Фиг. 6г).

В случае автоматизации технологического процесса, данным изобретением предлагается установить уровнемер 38, который будет предоставлять информацию об окончании частичного опорожнения напорного фильтра 14 с плавающей загрузкой 29.

На втором этапе (Фиг. 6б) осуществляется подача сжатого воздуха давлением 2-10 бар при открытом клапане 32 в нижнее распределительное устройство 26, после которого сжатый воздух восходящим потоком разрушает «цементированность» (кольматацию) плавающей загрузки 29 и обеспечивает хаотичное движение ее зерен в слое воды, что приводит к эффекту трения зерен друг об друга, обеспечивая в свою очередь интенсивную очистку с поверхности зерен плавающей загрузки 29 налипших загрязнений. Отвод сжатого воздуха производится через открытый клапан 35 в атмосферу.

Подача сжатого воздуха производится в течение 3-30 минут, по окончании которой закрывается клапан 32.

На третьем этапе (Фиг. 6в) осуществляется заполнение напорного фильтра 14 с плавающей загрузкой 29 водой, для чего открывают клапан 30 подачи очищаемой воды. Во время заполнения напорного фильтра 14 плавающая загрузка 29 поднимается вверх и вытесняет воздух из верхней сферы 24, который удаляется через клапан 35 в атмосферу. При полном заполнении напорного фильтра 14 плавающая загрузка 29 заполняет верхнюю сферу 24 и часть цилиндрического корпуса 23 напорного фильтра 14. После закрывают клапаны 30 и 35.

На четвертом этапе (Фиг. 6г) производится подача промывной воды, которая подается под давлением через открытый клапан 34, трубопровод 28 и верхнее распределительное устройство 27. Далее промывная вода нисходящим потоком смывает с поверхности зерен плавающей загрузки 29 отлипшие загрязнения, которые под собственной тяжестью и под потоком промывной воды выводятся из напорного фильтра 14 через нижнее распределительное устройство 26, через трубопровод 9 при открытом клапане 31. Данная операция длится 2-20 минут, по истечении которых закрываются клапаны 34 и 31.

По завершении вышеуказанных этапов очистки плавающей загрузки 29 напорный фильтр 14 с плавающей загрузкой 29 включается в работу или остается в режиме резерва.

С целью повышения интенсификации процесса очистки воды, а именно по повышению производительности фильтра с плавающей загрузкой данным изобретением предусматривается новое устройство - напорный двухпоточный фильтр с плавающей загрузкой, который представлен на Фиг. 7.

Принципиально данный фильтр 39 аналогичен напорному фильтру 14 с плавающей загрузкой 29 (Фиг. 5) и состоит из вертикального цилиндрического корпуса 23 и, соответственно, верхнего 24 и нижнего 25 сферических днищ. В нижней сфере 25 имеется нижнее распределительное устройство 26, которое соединено с нижним трубопроводом 9 подачи очищаемой воды после напорного реактора хлопьеобразования 3 (Фиг. 1).

В верхней сфере 24 имеется верхнее распределительное устройство 27, которое соединено с верхним трубопроводом 9 подачи очищаемой воды после напорного реактора хлопьеобразования 3 (Фиг. 1).

Внутри корпуса напорного двухпоточного фильтра 39 имеется плавающая загрузка 29.

На нижнем трубопроводе 9 имеются соответствующие клапаны подачи очищаемой воды 30, сброса промывной воды и частичного дренирования 31 и подачи сжатого воздуха 32.

На верхнем трубопроводе 9 имеются соответствующие клапаны подачи очищаемой воды 30а и подачи промывной воды 34. На верхней сфере 24 имеется устройство отвода воздуха - клапан 35.

Отвод очищенной воды производится из среднего распределительного устройства 40, которое располагается посередине в толще плавающей загрузки 29. Среднее распределительное устройство 40 соединено с трубопроводом 28 и клапаном 33 отвода очищенной воды. На трубопроводе 28 находится также расходомерное устройство 36 после клапана 33.

Во время работы напорного двухпоточного фильтра 39 с плавающей загрузкой 29 очищаемая вода по верхнему и нижнему трубопроводам 9 при открытых клапанах 30 и 30а подается в верхнее 27 и нижнее 26 распределительные устройства.

Далее очищаемая вода, которая предварительно была обработана различными химическими реагентами - окислитель, коагулянт, флокулянт и раствором порошкового сорбента (Фиг. 1), восходящим и нисходящим потоками фильтруется через плавающую загрузку 29, на поверхности зерен которой будут задерживаться загрязнения в виде ранее сформировавшихся микрохлопьев в напорном реакторе хлопьеобразования 3 (Фиг. 1).

На выходе из плавающей загрузки 29, очищенная вода отводится через среднее распределительное устройство 40 и через трубопровод 28 при открытом клапане 33.

По мере загрязнения плавающей загрузки 29 создается сопротивление процессу фильтрования очищаемой воды, что приводит к уменьшению производительности напорного двухпоточного фильтра 39 с плавающей загрузкой 29. Контроль за работоспособностью напорного фильтра 39 данным изобретением предлагается осуществлять с помощью расходомерного устройства 36, расположенного на выходном трубопроводе 28 после клапана 33. Данное расположение расходомерного устройства 36 продиктовано с целью продления длительности его эксплуатации. На входном верхнем и нижнем трубопроводах 9 расходомерное устройство 36 устанавливать нельзя, так как последнее выйдет из строя по причине его загрязнения микрохлопьями из очищаемой воды.

Дополнительно предлагается осуществлять отключение напорного двухпоточного фильтра 14 на очистку плавающей загрузки 29 по сигналу датчика давления, а именно по перепаду давления между входным 9 и выходным 28 трубопроводами.

На Фиг. 8 представлен способ очистки плавающей загрузки напорного двухпоточного фильтра, который осуществляется в четыре этапа по данному изобретению.

На первом этапе (Фиг. 8а) осуществляется частичное опорожнение напорного двухпоточного фильтра 39 с плавающей загрузкой 29 за счет открытия клапанов 31 и 35 и плавающая загрузка 29 опускается вниз за счет слива воды.

Частичное опорожнение фильтра завершается, когда нижний слой плавающей загрузки 29 будет находиться на расстоянии 10 см и более от нижнего распределительного устройства 26, а также, когда верхний слой плавающей загрузки 29 будет находиться на расстоянии 10 см и более от среднего распределительного устройства 40, то есть посередине между распределительными устройствами 26 и 40. После этого клапан 31 закрывается.

Для контроля за этапом частичного опорожнения воды используются смотровые окна 37, из которых нижнее окно показывает нижний слой плавающей загрузки 29, а верхнее окно показывает верхний слой плавающей загрузки. Среднее окно показывает нижний слой плавающей загрузки 29 во время фильтрации очищаемой воды (Фиг. 7) и во время промывки плавающей загрузки 29 промывной водой (Фиг. 8г).

В случае автоматизации технологического процесса, данным изобретением предлагается установить уровнемер 38, который будет предоставлять информацию об окончании частичного опорожнения напорного двухпоточного фильтра 39 с плавающей загрузкой 40.

На втором этапе (Фиг. 8б) осуществляется подача сжатого воздуха давлением 2-10 бар при открытом клапане 32 в нижнее распределительное устройство 26, после которого сжатый воздух восходящим потоком разрушает «цементированность» (кольматацию) плавающей загрузки 29, и обеспечивает хаотичное движение ее зерен в слое воды, что приводит к эффекту трения зерен друг об друга, обеспечивая в свою очередь интенсивную очистку с поверхности зерен плавающей загрузки 29 налипших загрязнений. Отвод сжатого воздуха производится через открытый клапан 35 в атмосферу.

Подача сжатого воздуха производится в течение 3-30 минут, по окончании которой закрывается клапан 32.

На третьем этапе (Фиг. 8г) осуществляется заполнение напорного двухпоточного фильтра 39 с плавающей загрузкой 29 водой, для чего открывают клапан 30 для подачи очищаемой воды через нижний трубопровод 9 и нижнее распределительное устройство 26. Во время подачи очищаемой воды восходящим потоком плавающая загрузка 29 поднимается вверх и вытесняет воздух из верхней части вертикального цилиндрического корпуса 23 и из верхней сферы 24, который удаляется через клапан 35 в атмосферу.

При полном заполнении напорного двухпоточного фильтра 39 водой плавающая загрузка 29 заполняет верхнюю сферу 24 и верхнюю часть цилиндрического корпуса 23 и затем закрывают клапаны 30 и 35.

На четвертом этапе (Фиг. 8г) производится очистка плавающей загрузки 29 промывной водой, которая подается под давлением через открытый клапан 34, и далее через верхнее распределительное устройство 27. Затем промывная вода нисходящим потоком смывает с поверхности зерен плавающей загрузки 29 отлипшие загрязнения, которые под собственной тяжестью и под потоком промывной воды выводятся через нижнее распределительное устройство 26, через трубопровод 9 и через открытый клапан 31. Данная операция длится 2-20 минут, по истечении которых закрываются клапаны 34 и 31. По завершению вышеуказанных этапов очистки плавающей загрузки 29 напорный двухпоточный фильтр 39 с плавающей загрузкой 29 включается в работу или остается в режиме резерва.

На Фиг. 9 представлен вариант очистки очищаемой воды с использованием напорного фильтра, включая двухпоточный с плавающей загрузкой. Вариант 2.

Данный вариант отличается от варианта 1 (Фиг. 1) тем, что после напорного реактора хлопьеобразования 3 перед напорным фильтром 14, либо перед двухпоточным 39 с плавающей загрузкой устанавливается реактор хлопьеобразования второй ступени 41.

Данное решение позволяет обеспечить высокую эффективность по образованию микрохлопьев загрязнений из очищаемой воды, а также позволяет снизить расход химических реагентов на обработку очищаемой воды, что приведет к снижению эксплуатационных затрат.

Напорный реактор хлопьеобразования второй ступени может быть представлен по конструктивному исполнению также в трех вариантах, которые представлены на Фиг. 2, Фиг. 3, Фиг. 4.

Отличием напорного реактора хлопьеобразования второй ступени является меньшее время нахождения очищаемой воды в данном аппарате второй ступени, которая составляет 1-10 минут в зависимости от степени загрязненности очищаемой воды и от ее температуры.

После напорного реактора хлопьеобразования второй ступени 41 очищаемая вода поступает в напорный фильтр с плавающей загрузкой 14, либо в двухпоточный 39. Варианты напорного фильтра, включая двухпоточного с плавающей загрузкой и способы очистки плавающей загрузки представлены ранее на Фиг. 5, Фиг. 6, Фиг. 7, Фиг. 8.

На Фиг. 10 представлен вариант очистки очищаемой воды с использованием напорного фильтра, включая двухпоточного с плавающей загрузкой. Вариант 3.

Данный вариант отличается от варианта 2, представленного на Фиг. 9 тем, что после напорного реактора хлопьеобразования второй ступени 41 перед напорным фильтром 14, либо перед двухпоточным 39 с плавающей загрузкой, устанавливается напорный гидроциклон 42 известных конструкций. Данное решение позволяет с помощью напорного гидроциклона 42 удалять через его нижнее коническое устройство наиболее тяжелые загрязнения из очищаемой воды, включая скоагулирующие тяжелые примеси, что в свою очередь приведет к снижению количества загрязнений поступающих в напорный фильтр 14, либо в двухпоточный 39 с плавающей загрузкой, что как следствие удлиняет время между очистками плавающей загрузки.

Количество напорных реакторов хлопьеобразования, напорных гидроциклонов и напорных фильтров с плавающей загрузкой для различных вариантов установок для очистки воды, представленных на Фиг. 1, Фиг. 9 и Фиг. 10, выбирается в зависимости от производительности установки, от габаритов и объемов оборудования, от количества оборудования, находящегося в работе, на промывке или в резерве.

Настоящие изобретение поясняется следующими примерами.

Пример 1

При очистке воды водохранилища для получения питьевой воды в количестве 80 м3/ч используются следующие последовательные стадии обработки воды на установке очистки:

- ввод в напорной трубопровод исходной воды раствора коагулянта (сульфата алюминия);

- подачу коагулированной воды в напорный вертикальный реактор хлопьеобразования (НРХ) диаметром 2,0 метра и высотой 3,0 метра в нисходящем потоке и времени пребывания в нем воды в течении 7 минут;

- ввод раствора флокулянта (Seurvey) в трубопровод после НРХ;

- подача обработанной воды в восходящем потоке в напорный фильтр с плавающей загрузкой (НФПЗ) диаметром 2,6 метра. При этом имеется два фильтра НФПЗ, из которых один НФПЗ находится в работе, а второй НФПЗ в режиме очистки плавающей загрузки или в режиме резерва;

- обеззараживание очищенной воды за счет ввода в последнюю раствора гипохлорита натрия, а далее подача очищенной воды для нужд населения в качестве питьевой воды.

В процессе эксплуатации НФПЗ происходит загрязнение плавающей загрузки, поэтому периодически один раз в сутки проводили ее очистку за счет предварительной подачи сжатого воздуха восходящим потоком, а далее нисходящим потоком промывной воды в течении 15 минут расходом 150 м3/ч.

Через месяц эксплуатации установки очистки воды ее производительность снизилась с 80 м3/ч до 30 м3/ч. Была проведена ревизия плавающей загрузки и обнаружено, что она на 30% от объема была "сцементирована" (эффект кольматации). Повторные очистки плавающей загрузки не обеспечили повышение производительности установки.

Было предложено произвести очистку плавающей загрузки в четыре этапа, а именно частичное опорожнение плавающей загрузки, затем подача сжатого воздуха в восходящем потоке, заполнение напорного фильтра водой, а далее промывка водой в нисходящем потоке (Фиг 6.) В результате такой последовательности плавающая загрузка была полностью очищена, и установка обеспечила проектную производительность 80 м3/ч.

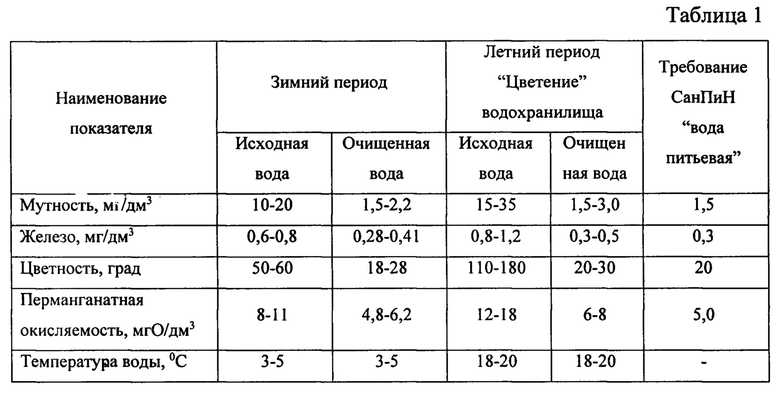

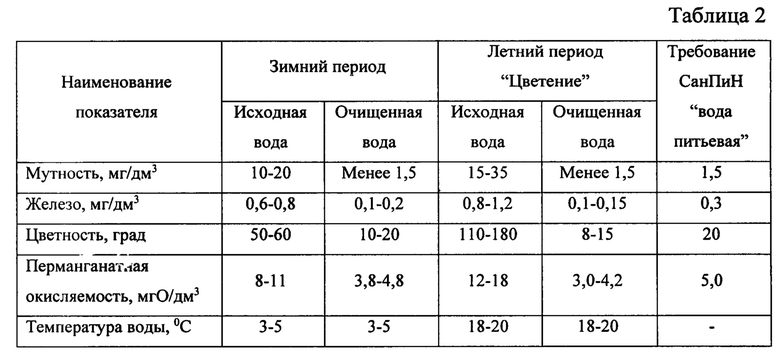

Также имелись проблемы по достижению нормируемых показателей СанПиН "Вода питьевая" в зимний период и в период летнего цветения водохранилища, которые представлены в таблице 1.

С целью улучшения процесса коагуляции было изменено направление потока в РНХ с нисходящего на восходящий, что позволило при низкой температуре исходной воды (3-5°С) улучшить процесс коагуляции за счет ранее сформировавшихся микрохлопьев, которые находятся во взвешенном состоянии в НРХ и являются катализатором для их укрупнения.

В летний период в дополнение в вышеизложенному предусмотрели ввод окислителя (гипохлорит натрия) в исходную воду перед вводом коагулянта что обеспечило окисление железо-органических комплексов во время цветения водохранилища и улучшило процесс коагуляции.

Качество исходной и очищенной воды после данных мероприятий представлено в таблице 2.

Пример 2

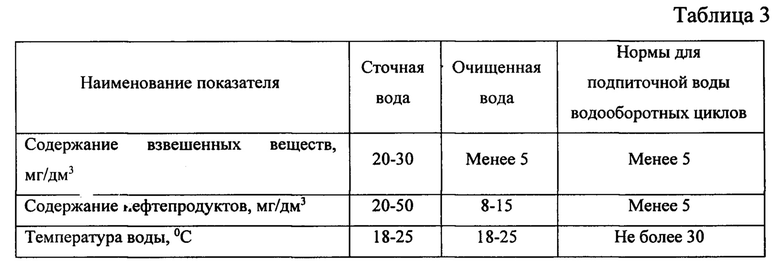

При очистке промышленных сточных вод с содержанием нефтепродуктов 20-50 мг/дм3 и производительностью 200 м3/ч используются следующи. последовательные стадии обработки воды для подпитки очищенной водой водооборотных циклов нефтеперерабатывающего завода:

- ввод в напорный трубопровод и сточных вод раствора коагулянта (полиоксихлорид алюминия);

- подачу коагулированной воды в напорные вертикальные реакторы хлопьеобразования (НРХ) в количестве 2 шт., диаметром 3,0 метра и высотой 3,0 метра каждый в нисходящем потоке и временем пребывания в них воды в течении 13 минут;

- ввод раствора флокулянта (Seurvey) в трубопровод после НРХ;

- подача обработанной сточной воды в восходящем потоке в напорные фильтры с плавающей загрузкой (НФПЗ) в количестве 3 шт., диаметром 3,0 метра и высотой 3 метра каждый. При этом два фильтра НФПЗ находятся режиме очистки, а третий НФПЗ - в режиме очистки плавающей загрузки или в режиме резерва;

- обеззараживание очищенной воды за счет ввода в последнюю раствора гипохлорита натрия, а далее очищенная вода подается для подпитки водооборотных циклов.

Во время работы НФПЗ имелась следующая проблема - низкое качество очищенной воды по нефтепродуктам.

Качество сточных вод и очищенной воды, а также требования для подпиточной воды водооборотных циклов представлены в таблице 3.

С целью повышения степени очистки сточной воды по нефтепродуктам было предусмотрено дополнительное среднее распределительное устройство в НРХ, которое расположено по середине НРХ. Также после ввода коагулянта предусмотрели ввод деэмульгатора на основе ПАВ перед НРХ.

В результате сточная вода после обработки ее коагулянтом и деэмульгатором направляется в среднее распределительное устройство НРХ, на выходе из которого нефтепродукты всплывают в верхнюю часть НРХ с последующим их удалением из НРХ через верхнее распределительное устройство (Фиг. 4), а основной поток с низким содержанием нефтепродуктов (8-15 мг/дм3) нисходящим потоком выходит из НРХ через нижнее распределительное устройство.

На выходе из НРХ в обработанную сточную воду вводят флокулянт и направляют для очистки в НФПЗ.

В результате такого решения была обеспечена очистка сточной воды на НФПЗ и получено в очищенной воде содержание нефтепродуктов менее 5 мг/дм3.

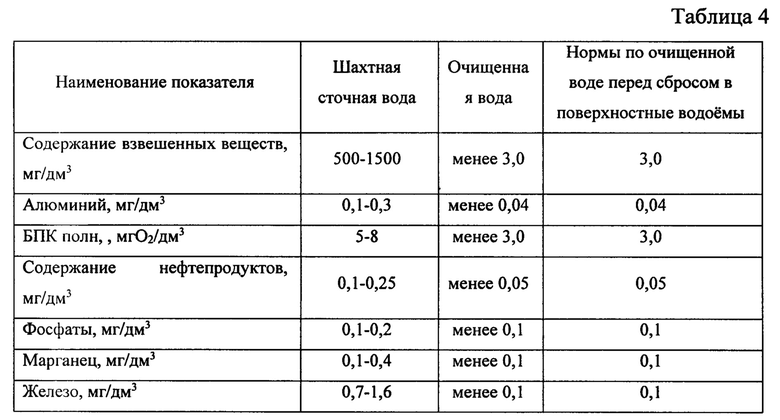

Пример 3

При очистке шахтных сточных вод с высоким содержанием взвешенных веществ (500-1500 мг/дм3), которые в основном состоят из угольной пыли, используются следующие стадии обработки для очистки данных сточных вод производительностью 1000 м3/час до норм сброса в поверхностные водоемы:

- ввод в напорный трубопровод сточных вод раствора коагулянта (полиоксихлорид алюминия);

- подачу коагулированной воды в напорные вертикальные реакторы хлопьеобразования (НРХ) в количестве 5 шт., диаметром 3,4 метра и высотой 4,5 метра каждый в нисходящем потоке и временем пребывания в них воды в течении 12 минут;

- ввод раствора флокулянта (Seurvey) в напорный трубопровод после НРХ;

- подача обработанной сточной воды в восходящем потоке в напорные фильтры с плавающей загрузкой (НФПЗ) в количестве 8 шт., диаметром 3,4 метра и высотой 3,0 метра каждый. При этом семь фильтров НФПЗ находятся в режиме очистки, а восьмой НФПЗ - в режиме очистки плавающей загрузки или в режиме резерва. В качестве плавающей загрузки используются полимерные зерна с гранулометрическим составом 5-8 мм и плотность 0,9 г/см3, а высота слоя плавающий загрузки составляет 2,0 метра;

- обеззараживание очищенной воды за счет ввода в последнюю раствора гипохлорита натрия, а далее очищенная вода сбрасывается в поверхностный водоем(река).

Во время работы данной установки по очистке шахтных сточных вод было обеспечено высокое качество очищенной воды по всем нормируемым показателям.

Единственная проблема - короткий цикл очистки воды (фильтроцикл) на каждом НФПЗ между очистками плавающей загрузки (менее двух часов), а количество сбросных промывных вод составляло до 30% от производительности установки.

Качество шахтной сточной воды, очищенной воды и требования по сбросу очищенной воды, представлены в таблице 4.

С целью решения вышеуказанной проблемы были установлены два напорных вертикальных реактора хлопьеобразования второй ступени (НРХ 2 ступени) каждый диаметром 3,4 метра и высотой 4,5 метра, в которые подается обработанная флокулянтом вода после НРХ с целью укрупнения скоагулированных хлопьев взвешенных веществ.

После НРХ 2 ступени вода подается в два вновь установленных напорных гидроциклона, каждый диаметром 0,8 метра, в которых через нижнее коническое устройство удаляются тяжелые скоагулированные загрязнения (взвешенные вещества).

Частично осветленная вода после гидроциклонов с остаточным содержанием взвешенных веществ 10-30 мг/дм3 направляется в существующие НФПЗ (8 шт) в восходящем потоке, после которых очищенная вода полностью соответствует требованием по сбросу очищенной воды в поверхностные водоемы. При этом время очистки воды (фильтроцикл) на каждый НФПЗ между очистками плавающей загрузки увеличился с 1,5-2 часа до 23-28 часов, а количество сбросных промывных вод снизилось с 30% до 2-3% от производительности установки, обеспечивая высокую эффективность работы установки очистки шахтных сточных вод.

Пример 4

С целью повышения грязеемкости плавающей загрузки (количества задержанных загрязнений из воды определенным объемом плавающей загрузки), а также с целью повышения степени очистки были проведены сравнительные лабораторные испытания однослойной загрузки и двухслойной загрузки.

Для проведения испытаний использовали следующие последовательные стадии обработки очищаемой воды на лабораторной установке:

- ввод коагулянта в напорный трубопровод очищаемой воды;

- подача коагулированной воды нисходящим потоком в напорный вертикальный реактор хлопьеобразования (НРХ) диаметром 0,2 метра и высотой 2,0 метра и временем пребывания воды в НРХ в течении 13 минут;

- на выходе из НРХ в обрабатываемую воду вводят флокулянт, а далее ее направляют в напорный фильтр с плавающей загрузкой (НФПЗ) диаметром 0,2 метра и высотой 2,5 метра;

- очищаемая вода выводиться из НФПЗ через верхнее распределительное устройство.

Расход воды через лабораторную установку поддерживали в пределе 300-400 л/ч.

Были проведены две серии испытаний. В первой серии испытаний в качестве плавающей загрузки использовали зерна полимерного материала с гранулометрическим составом 3-5 мм, и плотностью 0,9 г/см3 Высота слоя с плавающей загрузки составляла 1,8 метра.

Во второй серии испытаний использовали двухслойную плавающую загрузку, верхний слой которой состоял из полимерных гранул с размером 2-3 мм и плотностью 0,7 г/см3, а нижний слой состоял из полимерных гранул с размером 5-7 мм и плотностью 0,9 г/см3. Общая высота двухслойной загрузки составляла также 1,8 метра из которых 0,9 метра - верхний слой и 0,9 метра нижний слой.

Качество исходной воды и очищенной воды, а также количество очищенной воды между очистками плавающей загрузки (фильтроцикл) по проведенным сериям испытаний представлено в таблице 5.

Было приведено по пять фильтроциклов по каждой серий испытаний для получения объективной оценки одинаковых условий по вводу реагентов (коагулянт, флокулянт). Отключение НФПЗ на очистку производилось при перепаде давления свыше 1 бар - разница давления на входе и выходе.

На основании результатов таблицы 5 можно сделать вывод, что двухслойная плавающая загрузка обеспечивают большую степень очистки исходной воды, а также позволяет увеличить количество очищенной воды почти в два раза по сравнению с однослойной загрузкой.

Данный факт можно объяснить тем, что нижний слой двухслойной загрузки обеспечивает высокую грязеемкость за счет крупных гранул (5-7 мм), а верхний слой обеспечивает высокое качество очищенной воды за счет мелких гранул (2-3 мм). В однослойной загрузке гранула имеет размер 3-5 мм.

Пример 5

С целью интенсификации напорного фильтра с плавающей загрузкой, то есть по увеличению его производительности на лабораторной установке, представленной в примере 4 были проведены также две серии лабораторных испытаний.

По первой серии испытания были проведены аналогично первой серии испытаний в примере 4.

По второй серии испытаний отличие состояло в том, что использовали НФПЗ диаметром 0,2 метра, но его высота была увеличена до 3,5 метра вместо 2,5 метра. Также в НФПЗ установили дополнительное среднее распределительное устройство на высоте 0,9 метра от верхнего распределительного устройства. В качестве плавающей загрузки по первой и второй серии испытаний использовали полимерные гранулы размером 3-5 мм и плотностью 0,9 г/см3, а высота плавающей загрузки составляла 1,8 метра.

Для объективной оценки были проведены по пять фильтроциклов по каждой серии испытаний. Отключение НФПЗ на очистку плавающей загрузки производилось при перепаде свыше 1,0 бар - разница давления на входе и выходе.

В таблице 6 представлены результаты двух серий лабораторных испытаний - качество исходной и очищенной воды, фильтроциклы между очистками плавающей загрузки НФПЗ, а также номинальные и максимальные производительности НФПЗ.

На основании сравнительных результатов лабораторных испытаний можно сделать следующие выводы по преимуществу двухпоточного НФПЗ в сравнении с однопоточным:

- качество очищенной воды одинаковое;

- производительность увеличилась в два раза;

- количество очищенной воды (фильтроцикл) увеличилось в 2 раза;

- количество промывной воды во время очистки плавающей загрузки одинаково, но в пересчете на количество очищенной воды снизилось в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ПРИРОДНЫХ ВОД, А ТАКЖЕ ВОД, СОДЕРЖАЩИХ АНТРОПОГЕННЫЕ И ТЕХНОГЕННЫЕ ЗАГРЯЗНЕНИЯ | 2013 |

|

RU2554575C2 |

| СПОСОБ ВОДОПОДГОТОВКИ МОРСКОЙ ВОДЫ ДЕЛЬФИНАРИЯ | 2005 |

|

RU2323167C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ И СТОЧНЫХ ВОД | 2006 |

|

RU2317129C1 |

| Установка для очистки природных вод | 2017 |

|

RU2652692C1 |

| АППАРАТ ДЛЯ КОНТАКТНОГО ОСВЕТЛЕНИЯ ВОДЫ | 2024 |

|

RU2841056C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ РЕСУРСОСБЕРЕГАЮЩИМ ДЕЛЬТА-ФИЛЬТРОВАНИЕМ ТЕХНОЛОГИЙ ВОДОПОДГОТОВКИ | 2020 |

|

RU2749272C2 |

| ОСВЕТЛИТЕЛЬ-ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2007 |

|

RU2339425C1 |

| УСТАНОВКА КОМБИНИРОВАННОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2270809C2 |

| Система водоснабжения и водоотведения на ткацком производстве | 2023 |

|

RU2817552C1 |

| ТЕХНОЛОГИЯ СИСТЕМНО-КОМПЛЕКСНОЙ ЭЛЕКТРОКОАГУЛЯЦИОННОЙ ПОДГОТОВКИ ПИТЬЕВОЙ ВОДЫ И МОДУЛЬНАЯ СТАНЦИЯ "ВОДОПАД" ДЛЯ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2591937C1 |

Изобретение относится к способам очистки природных и сточных вод физико-химическими методами и может быть использовано в энергетике, химической, нефтехимической, пищевой промышленности, в частности для очистки производственных, бытовых, атмосферных, шахтных, пластовых, карьерных вод и воды хвостохранилищ. Способ очистки природных и сточных вод включает смешение очищаемой воды с коагулянтом, хлопьеобразование в напорной контактной емкости, смешение обрабатываемой воды с флокулянтом, фильтрацию через плавающую зернистую загрузку в напорном осветлительном фильтре с последующей его промывкой и обеззараживание очищенной воды гипохлоритом натрия. Перед смешением с коагулянтом в очищаемую воду вводят окислитель. Хлопьеобразование проводят от 2 до 30 мин в напорном реакторе. Очищаемую воду с температурой выше или ниже 10°С направляют нисходящим или восходящим потоком соответственно через реактор хлопьеобразования, или в поток очищаемой воды дополнительно вводят деэмульгатор и направляют в среднее распределительное устройство вертикального реактора хлопьеобразования. После реактора хлопьеобразования в обрабатываемую воду вводят флокулянт и направляют в напорный фильтр с плавающей загрузкой в восходящем потоке или в двух направлениях, сверху и снизу. Промывку плавающей загрузки осуществляют путем частичного опорожнения напорного фильтра и подачи через нижнее распределительное устройство сжатого воздуха. Затем заполняют водой напорный фильтр восходящим либо нисходящим потоком воды. После этого производят подачу промывной воды в нисходящем направлении и отводят промывную воду через нижнее распределительное устройство напорного фильтра. Изобретение позволяет обеспечить расширение области применения напорного фильтра с плавающей загрузкой и высокую степень очистки как малозагрязненных природных вод, так и сильнозагрязненных сточных вод. 7 з.п. ф-лы, 6 табл., 16 ил.

1. Способ очистки природных и сточных вод, включающий выполнение следующих стадий обработки: смешение очищаемой воды с коагулянтом, хлопьеобразование в напорной контактной емкости, смешение обрабатываемой воды с флокулянтом, фильтрация через плавающую зернистую загрузку в напорном осветлительном фильтре с последующей его промывкой и обеззараживание очищенной воды гипохлоритом натрия, отличающийся тем, что

- перед смешением с коагулянтом в очищаемую воду вводят окислитель,

- хлопьеобразование проводят от 2 до 30 мин в напорном реакторе, выполненном в виде вертикального сосуда или с верхним и нижним распределительными устройствами, или с верхним, нижним и средним распределительными устройствами, при этом:

- поток очищаемой воды с температурой выше 10°С направляют нисходяшим потоком через реактор хлопьеобразования, или

- поток очищаемой воды с температурой ниже 10°С, а также маломутные и высокоцветные воды направляют восходящим потоком очищаемой воды через реактор хлопьеобразования, или

- в поток очищаемой воды, в которой присутствуют легкие загрязнения с плотностью меньше плотности воды, после обработки окислителем и коагулянтом дополнительно вводят деэмульгатор и направляют в среднее распределительное устройство вертикального реактора хлопьеобразования, затем поток воды направляют нисходящим потоком к нижнему распределительному устройству, а легкие загрязнения выводят через верхнее распределительное устройство,

- после реактора хлопьеобразования в обрабатываемую воду вводят флокулянт и направляют в напорный фильтр с плавающей загрузкой в восходящем потоке, при этом:

- в качестве зерен плавающей загрузки используют полимерные гранулы размером 3-10 мм и плотностью гранул в диапазоне 0,3-0,98 г/м3, а высота слоя плавающей загрузки составляет 0,5-2,3 м, или

- плавающая загрузка выполнена двухслойной - в качестве верхнего слоя используют полимерные гранулы с низкой плотностью в диапазоне 0,3-0,8 г/см3 с размером гранул 1-5 мм, а в качестве нижнего слоя плавающей загрузки используют полимерные гранулы с плотностью 0,8-0,98 г/см3 с размером гранул 3-20 мм и общая высота слоя двухслойной плавающей загрузки составляет 1,0-2,5 м, при этом высота верхнего слоя 0,3-1,5 м, а нижнего 0,5-1,5 м,

- промывку плавающей загрузки напорного фильтра от задержанных загрязнений осуществляют путем частичного опорожнения напорного фильтра таким образом, чтобы плавающая загрузка опустилась и обеспечивала расстояние между нижней границей плавающей загрузки до нижнего распределительного устройства более 10 см, а расстояние между верхней границей плавающей загрузки и верхним распределительным устройством также более 10 см, затем через нижнее распределительное устройство подают сжатый воздух давлением 2-10 бар в течение 3-30 мин и затем заполняют водой напорный фильтр восходящим либо нисходящим потоком воды, после заполнения напорного фильтра водой производят подачу промывной воды в нисходящем направлении в течение 2-20 мин, отвод промывной воды производят через нижнее распределительное устройство напорного фильтра, или

- после введения флокулянта обрабатываемую воду направляют в напорный двухпоточный фильтр с плавающей зернистой загрузкой в двух направлениях - сверху и снизу для фильтрования через зерна плавающей загрузки нисходящим и восходящим потоком, отвод очищенной воды осуществляют через среднее распределительное устройство, расположенное в середине слоя плавающей загрузки и высотой слоя плавающей загрузки 1,0-3,5 м, при этом в качестве зерен плавающей загрузки используют полимерные гранулы с размером гранул в диапазоне 3-10 мм и плотностью гранул в диапазоне 0,3-0,98 г/м3, а промывку плавающей загрузки напорного фильтра от задержанных загрязнений осуществляют путем частичного опорожнения напорного фильтра таким образом, чтобы плавающая загрузка опустилась и обеспечивала расстояние между нижней границей плавающей загрузки и нижним распределительным устройством более 10 см, а расстояние между верхней границей плавающей загрузки и средним распределительным устройством также более 10 см, затем через нижнее распределительное устройство подают сжатый воздух давлением 2-10 бар в течение 3-30 мин и затем заполняют водой напорный фильтр восходящим либо нисходящим потоком воды, после заполнения напорного фильтра водой производят подачу промывной воды в нисходящем направлении в течение 2-20 мин, отвод промывной воды производят через нижнее распределительное устройство напорного фильтра.

2. Способ по п. 1, отличающийся тем, что перед вводом флокулянта дополнительно вводят сорбент - раствор порошкового сорбента.

3. Способ по любому из пп. 1, 2, отличающийся тем, что в качестве материала для плавающей загрузки используют полиэтилен высокого или низкого давления, полипропилен, композиционные материалы на основе полиэтилена, полипропилена или их аналогов.

4. Способ по любому из пп. 1, 2, отличающийся тем, что в качестве плавающей загрузки используют зерна с гладкой поверхностью с незначительными вкраплениями и общим объемом последних не более 10% от объема самого зерна и имеющие различную форму в виде сферы, полусферы, цилиндра, кубической формы.

5. Способ по любому из пп. 1, 2, отличающийся тем, что напорный фильтр снабжен смотровыми окнами - верхним, нижним и средним, а также уровнемером для контроля за промывкой плавающей загрузки.

6. Способ по любому из пп. 1, 2, отличающийся тем, что после напорного реактора хлопьеобразования перед напорным фильтром с плавающей загрузкой устанавливают реактор хлопьеобразования второй ступени.

7. Способ по п. 7, отличающийся тем, что после напорного реактора хлопьеобразования второй ступени перед напорным фильтром с плавающей загрузкой устанавливают напорный гидроциклон.

8. Способ по любому из пп. 1, 2, отличающийся тем, что после напорного фильтра с плавающей загрузкой устанавливают расходомер на потоке очищенной воды.

| БАЛАЕВ И.С | |||

| и др., Опыт внедрения динамических осветлителей для очистки природных и сточных вод, Водоочистка, Водоподготовка, Водоснабжение, 2014, N3(75), c | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ | 2001 |

|

RU2206523C1 |

| AU 2013320381 A1, 07.05.2015 | |||

| БАЛАЕВ И.С | |||

| и др., Технология динамического осветления "ДИКЛАР" для очистки природных и сточных вод - альтернатива импортным технологиям, Опыт внедрения и перспектива, Сборник докладов, Шестая Межотраслевая конференция "ВОДА В ПРОМЫШЛЕННОСТИ", 2015, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2019-10-02—Публикация

2019-04-29—Подача