Изобретение относится к зданиям и сооружениям, предназначенным для непрерывной очистки сточных вод на ткацком производстве, а также вод, близких к ним по составу от взвешенных веществ, органических примесей, ПАВ, жиров, масел и других нерастворимых загрязнений.

Текстильная промышленность характеризуется высоким потреблением энергоресурсов, воды, химических материалов, и является сильным источником загрязнения окружающей среды, в частности - водного бассейна. Производственные сточные воды текстильных предприятий содержат широкий спектр трудноудаляемых загрязнений: примеси суровых тканей, остатки волокон, шлихтующие препараты, красители, ТВВ, щелочи, кислоты, синтетические поверхностно активные вещества (СПАВ), тяжелые металлы, органические растворители, формальдегид и др. Для очистки сточных вод текстильных предприятий используются различные методы очистки: нейтрализация, коагуляция, флотация, экстракция, сорбция, гиперфильтрация, электрохимическая, биологическая очистка (Яковлев, С.В. Водоотведение и очистка сточных вод / С.В. Яковлев, Ю.В. Воронов. - М.: Изд-во ассоциации строительных вузов, 2002. - 703 с.).

Отдельной проблемой, связанной со сбросом сточных вод предприятий текстильного производства, является их цветность. В настоящее время на мировом рынке представлено более 100 тысяч видов синтетических красителей при общем производстве порядка 700 000 т, значительная часть которых используется и в текстильном производстве. Некоторые из красителей не подвержены биологической деструкции, и для снижения цветности сточных вод может также потребоваться применение методов физико-химической очистки. (Ануфриев, В. Н. Очистка сточных вод предприятий текстильной промышленности / В. Н. Ануфриев // Экология на предприятии. - 2015. - № 1. - С. 87-96.)

Для очистки сточных вод предприятий легкой промышленности применяют три основных способа: механический, физико-химический и биохимический.

При механической очистке на устройствах (решетки, сетки, песколовки, волокноуловители) для улавливания грубых отходов (шерсть, мездра и др.) из сточных вод удаляется основная масса грубодисперсных веществ. Мелкодисперсные примеси удаляются в отстойниках. Известен способ предварительной очистки сточных и ливневых вод и устройство для его осуществления (патент RU2324036, публ. 10.05.2008, МПК E03F 5/14, B01D 21/02), включающий подачу сточных и ливневых вод, фильтрацию их сквозь установленную очищающую решетку, выполненную в виде набора пластин, задерживающих крупные механические примеси, осаждение их к основанию решетки, отличающийся тем, что воды подают в приемный лоток с перфорированным дном, периодически очищают его путем подачи крупнопузырчатой аэрации, а для очистки решетки производят аэрацию путем подачи воздуха в линейные аэраторы, пронизывающие пластины решетки, вызывая подъем уровня поверхности воды и перетекание ее вместе с задержанными механическими примесями через верхний край приемного лотка. Недостатком является неэффективность очистки приемного лотка, необходимость постоянного присутствия специализированного персонала из-за отсутствия контролирующих функций.

Физико-химическая очистка сточных вод связана с использованием различных химических реагентов (коагулянтов, флокулянтов). Введение этих реагентов способствует удалению коллоидных и тонкодисперсных загрязнителей через образование хлопьевидных осадков. На поверхности этих осадков сорбируются взвешенные и растворимые вещества. Наиболее часто используемыми коагулянтами являются соли алюминия, железа, магния, известь, а также отработанные растворы отдельных производств. Интенсификация действия коагулянтов существенно повышается дополнительным введением в очищаемые сточные воды флокулянтов. Флокулянты разделяют на три группы: неорганические вещества (активная кремневая кислота), природные полимеры (крахмал, производные целлюлозы), синтетические полимеры (полиакриламид, полиэтиленоксид, поливиниловый спирт).

Известна установка для очистки воды (RU2570459, публ. 10.12.2015, МПК C02F 9/04, C02F 1/52, B01D 21/02, B01J 8/00, B01J 19/32, B03D 3/02), состоящая из емкости с мешалкой для смешения воды с коагулянтом, емкости с мешалкой для ввода в смесь микропеска и флокулянта, емкости с мешалкой для смешения и выдержки смеси и отстойника с тонкослойными модулями, снабженных переливными каналами, трубопроводом для откачки полученного шлама, а также устройствами для отделения из шлама микропеска - отмывочную колонну, соединенную с системой пульсации и снабженную трубопроводом для откачки полученного шлама, который соединен с верхней зоной колонны, и трубопроводом, соединяющим нижнюю часть колонны с дозаторами для ввода в смесь микропеска. Известен способ и установка для обработки воды (RU 2684370, публ. 08.04.2019, МПК C02F 9/08, C02F 1/52, B01D 21/01, B01D 21/02, B01D 21/34), включающий непрерывное измерение исходной концентрации загрязнений в воде до ее поступления в обработку и получение на основании указанного измерения количества коагулянта, которое необходимо подать в зону коагуляции, а также количества балласта и флокулянта, которое необходимо подать в зону флокуляции. Последовательно вводят загрязненную воду в зоны коагуляции, флокуляции и осаждения с подачей в эти зоны соответствующих реагентов в заданном количестве. Отделяют обработанную воду в верхней части зоны осаждения от смеси осадка и балласта. Извлекают смесь осадка и балласта из нижней части зоны осаждения и направляют указанную смесь на гидроциклонное разделение. Рециркулируют продукт, выходящий из нижнего слива гидроциклона, в зону флокуляции. Перемещают осадок, выходящий из верхнего слива гидроциклона, в резервуар для хранения. Осуществляют непрерывное измерение остаточной концентрации загрязнений в воде после ее обработки. Осуществляют рециркуляцию осадка из резервуара для хранения в зону коагуляции. По результатам непрерывного измерения остаточной концентрации загрязнений в воде после ее обработки изменяют количество коагулянта, которое необходимо подать в зону коагуляции, а также количество флокулянта, которое необходимо подать в зону флокуляции.

Недостатком этих решений является то, что в данные установках не предусмотрен узла флотации, в результате чего зарастают осадком отверстия, а также снижен эффект осаждения осадка.

Многие примеси (жиры, красители, ПАВ и др.), содержащиеся в сточных водах, являются органическими веществами, которые могут быть минерализованы микроорганизмами. Поэтому для очистки таких стоков эффективно применение биохимических методов. Существует два метода биохимической очистки: при доступе кислорода (аэробный) и в отсутствие кислорода (анаэробный). Наиболее универсален и широко распространен аэробный метод, обеспечивающий более высокую скорость процесса и позволяющий достигнуть максимальной деструкции и обезвреживания примесей. Биохимическая очистка получила большое распространение благодаря практически полному обезвреживанию многих органических соединений, в том числе токсичных, простому аппаратурному оформлению, сравнительно небольшим эксплуатационным расходам. Так, например, известен способ очистки сточных вод текстильной полиграфической и красильной промышленности (патент CN101538107, публ. 23.09.2009, МПК C02F1/52; C02F3/30; C02F9/14; C02F103/30), состоящий из следующих стадий: предварительная обработка маточного раствора для окрашивания с высокой цветностью флокулянтом FeCl3 (200-400 мг/л, время пребывания 5-7 часов); гомогенизация в регулирующем резервуаре (время пребывания 7-9 часов); биохимическая очистка в баке гидролитического подкисления, аэробном баке и отстойнике (время пребывания 45-50 часов); обработка флокулянтом FeSO4 (50-100 мг/л, время пребывания 5,5-6,5 часов).

Недостаток способа - малая скорость биологических окислительных процессов, для завершения которых необходимы большие объемы очистных сооружений.

Кроме перечисленных методов, для удаления различных загрязнителей сточных вод применяются электрохимические методы, одним из наиболее эффективных методов является электрокоагуляция. Электрохимические методы основаны на применении электролиза. Очистка сточных вод этими методами ведется в следующих направлениях: удаление растворенных органических примесей путем анодного окисления; удаление органических и неорганических примесей путем использования железных или алюминиевых анодов и получения нерастворимых оксигидратов, выпадающих в осадок, - электрокоагуляция; удаление нерастворимых и эмульгированных примесей пузырьками водорода, выделившегося на катоде с образованием флотационной пены - электрофлотация.

Известен способ очистки сточных, дренажных и надшламовых вод промышленных объектов и объектов размещения отходов производства и потребления (патент RU2740993, публ. 22.01.2021, МПК C02F 1/38, C02F 1/44, C02F 1/465, C02F 1/78, C02F 9/00) заключающийся в том, что загрязненную воду подвергают последовательно первичной очистке от механических примесей, электрофлотационной очистке, ультрафильтрации, обратноосмотическому обессоливанию первой ступени, обратноосмотическому обессоливанию второй ступени по пермеату и финальной очистке от ионов аммония, отличающийся тем, что первичную очистку загрязненной воды от механических примесей осуществляют с помощью гидроциклона, после первичной очистки воду подвергают коагулированию в трубчатом коагуляторе, после ультрафильтрации воду подвергают двухступенчатому озонированию в лабиринтных колоннах, концентрат, полученный на первой ступени обратноосмотического обессоливания, подвергают обратноосмотическому обессоливанию второй ступени по концентрату, а полученный на этой второй ступени пермеат возвращают на первую ступень обратноосмотического обессоливания, а финальную очистку воды от ионов аммония осуществляют с помощью засыпного фильтра с цеолитом.

Недостатком такого способа является недостаточная степень очистки.

Распространенным методом доочистки сточных вод является микрофильтрация. В качестве рабочего органа в данном методе используются ультрафильтрационные мембраны. Мембрана применяется для сдерживания микрочастиц, частиц жидкости и длинноцепочечных органических и неорганических компонентов. Этот метод позволяет глубоко очищать воду и довести состав концентрата до уровня, при котором регенерация растворенных веществ становится рентабельна. Очищенную таким способом воду можно использовать повторно для нужд производства. Также для доочистки применяется сорбция растворенных органических загрязнений применяется - как завершающая стадия очистки сточных вод красильно-отделочных предприятий после их биохимической очистки или предварительной очистки физико-химическими методами. В настоящее время в качестве адсорбента широко применяется активированный уголь. Сточные воды после доочистки на активированном угле полностью обесцвечиваются, показатели ХПК и БПК снижаются до 85 % и 98 % нормы соответственно.

Сорбционная очистка сточных вод является высокоэффективным процессом. Известно устройство для очистки воды (патент RU198738, публ. 27.07.2020, МПК C02F 1/78, C02F 1/28, C02F 9/04, B01D 15/00), относящееся к области водоочистки и водоподготовки, использующее совместно процессы озонирования и сорбции. Устройство содержит контактно-фильтровальную емкость с трехслойной зернистой загрузкой из углеродных сорбентов с различающимися адсорбционными свойствами, снабженную поддерживающим слоем из колец Рашига, изготовленых из электрокерамики, и дренажно-распределительной системой, причем слои углеродных сорбентов разделены сетками, не позволяющие перемешиваться сорбентам при очистке воды и промывке установки. Контактно-фильтровальная емкость снабжена блоком датчиков уровня воды, деструктором озона и магистралью возврата избыточного озона, соединенной с трубопроводом подачи озона, трубопроводом подачи воды на очистку, трубопроводом подачи воды на промывку, трубопроводом отвода очищенной воды, обводным трубопроводом и трубопроводом отвода промывной воды. Устройство для очистки воды также содержит трубопровод подачи воды в емкость для смешения новой порции углеродного сорбента и его загрузки в контактно-фильтровальную емкость по соответствующему трубопроводу, трубопровод отвода отработанных сорбентов, соединенный с емкостью для осаждения и сбора углеродных сорбентов, в верхней части которой предусмотрено соединение с трубопроводом отвода промывной воды, генератор озона и блок управления, соединенные с контактно-фильтровальной емкостью. Блок управления соединен электрическими связями с блоком датчиков уровня воды, генератором озона, насосами и электромагнитными клапанами и позволяет регулировать, а также контролировать процесс очистки воды в автоматическом режиме. Устройство позволяет получать воду с высокой степенью очистки за счет трехслойной зернистой загрузки из углеродных сорбентов с различающимися адсорбционными свойствами, при одновременной экономичности озона (за счет его рециркуляции) и сокращения расхода промывной воды.

Однако высокая стоимость активированного угля и сложность его термической регенерации при температуре 600-900°С определяют необходимость поиска других сорбентов. В качестве сорбентов можно использовать местные материалы и отходы производства при их соответствующей обработке. Сорбция на таких материалах, как бентонит, циолиты, продукты, получаемые на основе гидролизного лигнина, дает положительные результаты при обесцвечивании сточных вод и извлечении органических растворенных веществ.

Наиболее близкими аналогом предлагаемой системы водоснабжения и водоотведения является решение, использованное установке для флотационной очистки сточных вод (RU 183322, публ. 18.09.2018, МПК C02F 1/24), содержащее соединенные трубопроводами флотационный блок, насос, сатуратор и установленный в байпасной линии насоса эжектор. При этом указанная установка дополнительно содержит соединенный с эжектором компрессор, флотационный блок включает две последовательно соединенные посредством переливного патрубка флотационные камеры, причем первая флотационная камера содержит полупогружную перегородку и карман для сбора флотопены, вторая флотационная камера снабжена аэратором, полупогружной перегородкой и переливной системой для механической регулировки уровня воды. Повышена степени флотационной очистки сточных вод и упрощено обслуживание установки, но эффективность очистки сточных вод, сгущения и обезвоживания осадка недостаточна.

Наиболее близким аналогом предлагаемого способа водоподготовки и очистки сточных вод на ткацком производстве способ комплексной очистки воды с применением озона (патент RU2701002, публ. 24.09.2019, МПК C02F 9/12, C02F 1/28, C02F 1/44, C02F 1/48, C02F 1/78, B01D 63/04, C02F 103/04), который включает пропускание воды через модуль центробежных фильтров с электромагнитными элементами, батарею половолоконных ультрафильтров и сорбционный фильтр. В воду, поступающую в накопительную емкость после очистки на модуле центробежных фильтров, а также в поток воды перед батареей половолоконных ультрафильтров и сорбционным фильтром, подают озон, полученный из воздуха в генераторе озона. Недостаточна эффективность за счет увеличения технологического цикла. Отсутствует водоподготовка.

Задача, решаемая изобретением - создание системы водоснабжения и водоотведения на ткацком производстве, включающей систему водоподготовки скважинной воды и систему очистки для непрерывной очистки сточных вод и промывной воды, а также способа водоподготовки и очистки сточных вод до требуемого качества технической воды для повторного использования в процессах крашения и побочных процессов отделочного производства и одновременного обращения с отходами, образующихся при очистке промывных вод, с подачей производственных сточных вод на очистные сооружения по напорному режиму двумя потоками: загрязненный сток от крашения и промывная вода после крашения.

Техническим результатом от использования предлагаемого изобретения является непрерывный процесс очистки вод на ткацком производстве физико-химическим методом с применением реагентов и доочисткой методом фильтрования, озонирования, обессоливания для повторного использования очищенной воды в производстве с подпиткой технической водой из скважин или условно чистой дождевой водой с крыш здания.

Технический результат достигается тем, что предлагаемая система водоснабжения и водоотведения на ткацком производстве включает систему водоподготовки скважинной воды и систему очистных сооружений для непрерывной очистки сточных вод и промывной воды, при этом система водоподготовки содержит подземную емкость очистных сооружений, смесители с коагулянтом и с флокулянтом, растворно-расходные емкости коагулянта и флокулянта с насосами подачи, отстойник, емкость сбора осветленной воды с насосами подачи, бак сбора доочищенных сточных вод, шламонакопители, насосы подачи шлама на фильтр-пресс, фильтр-пресс, а система очистных сооружений включает смеситель производственных сточных вод, барабанную щеточную решетку, усреднитель, насосы подачи технической воды в усреднитель, промежуточную емкость условно чистых ливневых сточных вод, насосы подачи ливневых сточных вод на фильтрацию, механический осветлительный фильтр ливневых сточных вод, насосы подачи воды из усреднителя, двухсекционный проточный реактор с миксерами, смеситель сточных вод с коагулянтом, бак коррекции рН с миксером, насосы подачи воды на доочистку, флотационную установку, бак сбора доочищенных сточных вод, соединенный с насосами подачи сточных вод на фильтрацию, механические осветлительные фильтры, реактор-окислитель, озонаторную станцию, включающую генератор озона, кислородную станцию и деструктор остаточного озона, насосы подачи обесцвеченной воды, емкость сбора обесцвеченной воды, насосы подачи обесцвеченных сточных вод на фильтрацию, насосы подачи очищенных сточных вод на промывку фильтров, сорбционные угольные фильтры, подземный резервуар чистой воды, насосы подачи отфильтрованной воды на установку обратного осмоса, установки обессоливания, бак сбора концентрата от обратного осмоса, бак сбора чистой воды, насосы подачи чистой воды в производство, узел обработки осадка, узел приготовления и подачи реагентов - известкового молока, пеногасителя, коагулянта и флокулянта.

В узел обработки осадка целесообразно включить насосы подачи осадка из флотационной установки в шламонакопители, шламонакопители, насосы подачи шлама на фильтр-пресс, фильтр-пресс; в узел приготовления и подачи реагентов целесообразно включить растворную емкость известкового молока с миксером, насосы подачи рабочего раствора в расходную емкость известкового молока, расходную емкость известкового молока, насосы подачи рабочего раствора известкового молока в двухсекционный реактор для обработки сточных вод, насосы подачи рабочего раствора известкового молока в бак коррекции рН, расходную емкость пеногасителя, насосы подачи пеногасителя в бак коррекции рН, насос подачи коагулянта в растворно-расходные емкости коагулянта, растворно-расходные емкости коагулянта с миксерами, насосы подачи рабочего раствора коагулянта в смеситель сточных вод с коагулянтом, растворно-расходные емкости флокулянтата с миксерами, насосы подачи рабочего раствора флокулянта во флотационную установку.

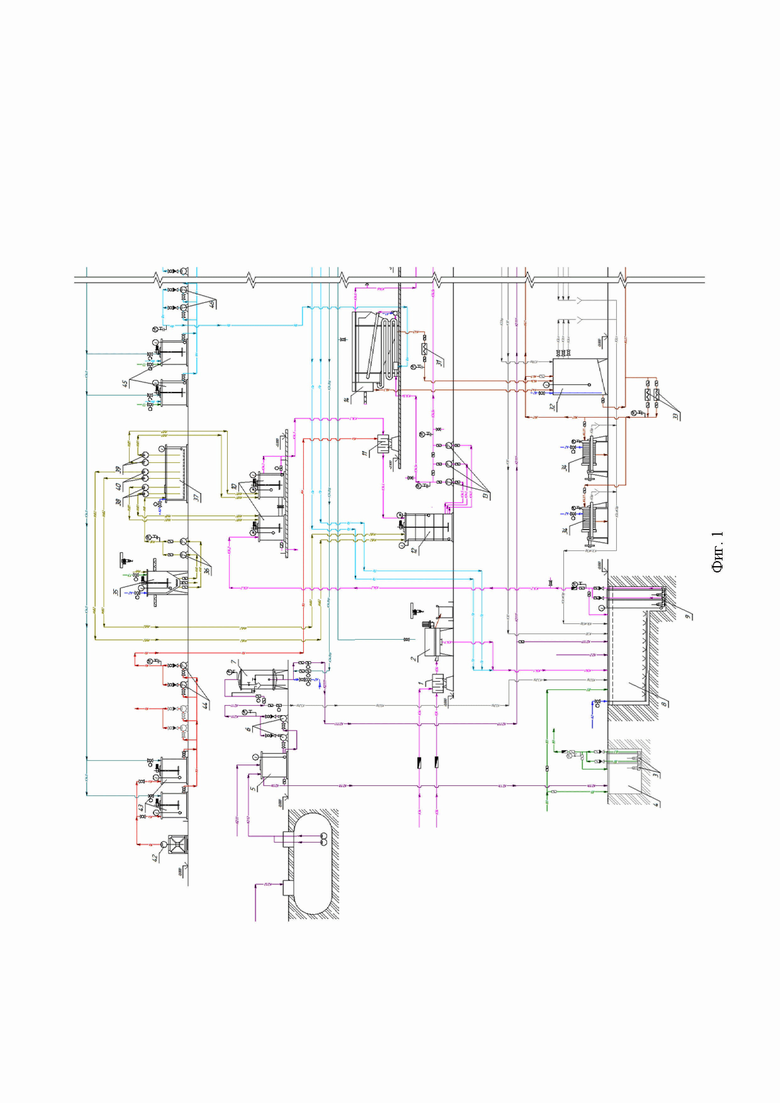

Изобретение иллюстрируется следующими рисунками:

На фиг. 1 представлена схема системы очистных сооружений на ткацком производстве, на которой 1 - смеситель производственных сточных вод,

2 - барабанная щеточная решетка для очистки сточных вод от ворса и волокон, c поддоном под биг-бэг для сбора проливов при выгрузке мусора из барабанной решетки,

3 - насосы подачи технической воды в усреднитель,

4 - подземная емкость очистных сооружений,

5 - емкость условно чистых ливневых сточных вод,

6 - насосы подачи ливневых сточных вод на фильтрацию,

7 - механический осветлительный фильтр для фильтрации от взвешенных веществ,

8 - усреднитель, подземная емкость для сбора и усреднение очищенных от ворса сточных вод,

9 - насосы подачи воды из усреднителя в двухсекционный реактор проточного типа,

10 - секции двухсекционного реактора проточного типа для обработки сточных вод с миксерами,

11 - смеситель сточных вод с коагулянтом,

12 - бак коррекции рН для сбора обработанных сточных вод, коррекции рН и гашения пены пеногасителем, с миксером,

13 - насосы подачи воды из бака коррекции рН на доочистку на флотаторы флотационной установки,

14 - флотаторы флотационной установки,

15 -бак сбора доочищенных сточных вод,

16 - насосы подачи сточных вод из бака сбора доочищенных сточных вод на фильтрацию на механические фильтры,

17 - механические осветлительные фильтры для удаления мутности и связанных в не растворимые формы тяжелых металлов, металлов жесткости, нефтепродуктов,

18 - реактор-окислитель сточных вод,

19 - генератор озона озонаторной станции, соединенный с кислородной станцией озонаторной станции,

20 - насосы подачи обесцвеченной воды из реактора-окислителя в емкость сбора обесцвеченной воды,

21 - емкость сбора обесцвеченной воды,

22 - насосы подачи обесцвеченной воды на фильтрацию из емкости сбора обесцвеченной воды на сорбционные угольные фильтры,

23 - насосы подачи очищенных сточных вод из емкости сбора обесцвеченной воды на промывку механических осветлительных фильтров

24 - сорбционные угольные фильтры для фильтрации сточных вод от органических загрязнений,

25 - подземный резервуар чистой воды для сбора отфильтрованной воды,

26 - насосы подачи отфильтрованной воды из подземного резервуара чистой воды на установку обратного осмоса,

27 - установки обессоливания для подготовки отфильтрованной воды для возврата в производство,

28 - бак сбора концентрата от обратного осмоса,

29 - бак сбора чистой (обессоленной) воды,

30 - насосы подачи подготовленной чистой воды из бака сбора чистой воды в производство,

31 - насосы подачи осадка из флотаторов флотационной установки в шламонакопители,

32 - шламонакопители для сбора и уплотнение флотошлама,

33 - насосы подачи шлама на фильтр-пресс,

34 - фильтр-прессы для механического обезвоживания шлама,

35 - растворная емкость известкового молока с миксером,

36 - насосы подачи рабочего раствора известкового молока в расходную емкость известкового молока,

37 - расходная емкость известкового молока,

38 - насосы подачи рабочего раствора известкового молока в секцию первую двухсекционного реактора проточного типа,

39 - насосы рабочего раствора известкового молока во вторую секцию двухсекционного реактора проточного типа,

40 - насосы подачи рабочего раствора известкового молока в бак коррекции рН,

41 - расходная емкость пеногасителя с насосами подачи пеногасителя в бак коррекции рН,

42 - насос подачи коагулянта в растворно-расходные емкости коагулянта,

43 - растворно-расходные емкости коагулянта с миксерами,

44 - насосы подачи рабочего раствора коагулянта в смеситель сточных вод с коагулянтом,

45 - растворно-расходные емкости флокулянтата с миксерами,

46 - насосы подачи рабочего раствора флокулянта во флотаторы флотационной установки.

Предлагаемая система водоснабжения и водоотведения на ткацком производстве, включающая систему водоподготовки скважинной воды и систему очистных сооружений для непрерывной очистки сточных вод и промывной воды, предусматривает подпитку и восполнение потерь в технологическом процессе очистки сточных вод.

Предлагаемая система очистных сооружений на ткацком производстве функционирует следующим образом.

Производственные сточные воды из цеха крашения поступают в накопительную емкость для усреднения концентраций, в которую постоянно поступает подпитка водой из скважины, либо условно чистые ливневые сточные воды с крыш здания. Из накопительной емкости сточные воды поступают в реактор-окислитель, в который в автоматическом режиме дозированно подают растворы известкового молока и коагулянта. Затем сточные воды поступают на флотационную установку. Перед поступлением во флотационную камеру в сточные воды подается раствор флокулянта. Флотопена удаляется с поверхности воды флотатора на фильтр-пресс для обезвоживания осадка для получения кека с последующей его сдачей по договору. Осветленную сточную воду из флотатора подают на блок доочистки, состоящий из механических фильтров, установки озонирования и сорбционных фильтров. Подготовленная вода поступает в приемный бак очищенной воды, из которого подается на установку обратного осмоса. Обессоленная и умягченная вода (пермеат) после установки обратного осмоса поступает в приемную емкость, из которой подготовленная вода поступает в красильный цех. Обработка осадка производится периодически в узле обработки осадка. Приготовление реагентов осуществляется в узле приготовления и подачи реагентов - известкового молока, пеногасителя, коагулянта и флокулянта, с автоматической дозацией в технологическом процессе обработки сточных вод.

Предлагаемый способ водоподготовки на ткацком производстве осуществляли следующим образом.

Для обеспечения оптимальных условий производства в цехе крашения необходимо неизменное качество очищенной воды. Техническая вода, используемая как для непосредственных процессов крашения, так и для побочных процессов (охлаждения и т.д.) должна отвечать критериям, представленным в таблице 1, показатели качества воды из скважин представлены в таблице 2.

Таблица 1

Требования к технической воде

Таблица 2

Показатели качества воды из скважин

Вода из двух скважин по напорному трубопроводу поступала в подземную емкость очистных сооружений объемом 16 м3, оборудованную барботажем, в которую подавался сжатый воздух от воздуходувки расходом Qвозд.=13 м3/мин, аэрация пузырчатая в течение 30 минут. При процессе аэрирования железо переходит из двухвалетной формы в трехвалентную форму с последующим выделение большого количества гидроокиси железа (нерастворимого осадка). Из подземной емкости очистных сооружений вода с большим количеством гидроокисей железа с помощью насосов подавалась в смеситель с коагулянтом, в который подавался рабочий раствор коагулянта алюминий хлор гидрата с дозой 63,75 мг/литр. Предварительного подщелачивания воды не требовалось, т.к. после аэрирования рН исходной воды = 7,59. Подачу рабочего раствора коагулянта производили в автоматическом режиме насосами из растворно-расходных емкостей коагулянта. Для интенсификации процесса коагуляции воду с помощью насосов подавали в смеситель с флокулянтом, в который вводили рабочий раствор флокулянта марки AN910 с дозой 2 мг/литр. Подачу рабочего раствора флокулянта производили в автоматическом режиме насосами из растворно-расходных емкостей флокулянта. Обработанную воду в самотечном режиме подавали в тонкослойный отстойник производительностью 10м3/час для осветления воды - выделения основной массы взвешенных частиц, имеющих плотность большую, чем плотность воды. Взвешенные частицы гидроксидов металлов (железо, марганец) оседали в восходящем потоке за счет разницы между скоростями падения частиц (гидравлической крупности их) и движения воды. Отстойник оборудовали трубопроводами подачи осветляемой воды в распределительные лотки, желобами для сбора осветленной воды, позволяющими производить отбор воды в строго горизонтальной плоскости (что позволило минимизировать объемы застойных зон), а также трубопроводами для периодического выпуска осадка или опорожнения отстойника. Осветленная вода из верхней части отстойника самотеком поступала в емкость сбора осветленной воды. Выгрузку осадка из нижней части отстойника производили винтовыми насосами в шламонакопители. Осадок из шламонакопителей винтовыми насосами подавали на узел обезвоживания - фильтр-пресс. Из емкости сбора осветленной воды в атоматическом режиме отстоянную воду перекачивали насосами в бак сбора доочищенных сточных вод.

Для уменьшения показателя «цветность» в скважинной воде до требуемых показателей к технологической воде необходимо прохождение очистки совместно со сточными водами очистных сооружений по технологической схеме: озонирование с последующей фильтрацией и дальнейшей тонкой доочисткой путем фильтрацией через активированный уголь и обратный осмос.

Предлагаемый способ очистки сточных вод на ткацком производстве осуществляли следующим образом.

Очистку производственных загрязненных и промывных сточных вод после крашения осуществляли как непрерывный процесс. Сточные воды из цеха крашения по двум напорным трубопроводам поступали в смеситель 1 (см. схему на фиг. 1) производительностью 30 м3/ч для смешения поступающих загрязненных и промывных производственных сточных вод, затем сточные воды поступали в гаситель напора барабанной щеточной решетки 2 производительностью 40 м3/ч. Особая конструкция фильтрующего полотна решетки, изготовленного из трехгранного профиля, позволила обеспечить эффективное извлечение специфических тонких загрязнений частиц размером от 0,25 мм из сточных вод. Очистка поверхности фильтрующего барабана осуществлялась латунным ножом, плотно прилегающим к полотну решетки. За счет этого достигался эффективный съем задержанных на поверхности барабана отбросов. Отход (ворс, волокна и т.д.) собирался в биг-бег на 500 кг. С помощью тельфера биг-бег устанавливали на гидравлическую тележку и вывозили. Сточные воды, очищенные от ворса, волокон, затем поступали самотеком в подземный резервуар - усреднитель 8 объемом 80 м3, рассчитанный на прием и усреднение сточных вод в течение 2,6 часов. Перемешивание осуществляли сжатым воздухом через барботажный трубопровод, расположенный на дне усреднителя 8. В усреднителе 8 одновременно с поступлением сточных вод осуществлялась подпитка технической водой расходом 10 м3/час от двух скважин насосами 3, установленными в подземной емкости 4 ливневых сточных вод. В осенне-весенний период подпитку осуществляли условно чистыми дождевыми сточными водами с крыш производственного здания из резервуара, в котором их собирали и подавали погружным насосом расходом 10-20 м3/час в емкость 5 условно чистых ливневых сточных вод, из которой их автоматически насосами 6 подавали на фильтрацию на механический осветлительный фильтр 7 для удаления взвешенных веществ. Напорный фильтр 7 изготовили с фильтрацией в ручном режиме сверху вниз и отмывкой очищенной водой снизу вверх. В качестве поддерживающего слоя использовали гравий (фракция 2-5 мм), в качестве фильтрующего слоя - гидроантрацит марки А (фракция 0,8-2 мм). Периодически фильтр 7 выводили в ручном режиме на промывку фильтрующей загрузки, состоящей из следующих этапов: взрыхление сжатым воздухом - 5 минут, водо-воздушная промывка из бака 29 сбора чистой воды промывными насосами 21 - 10 минут, водяная промывка из бака 29 сбора чистой воды промывными насосами 21 - 15 минут. Промывочные воды отводили в шламонакопители 32. Отфильтрованная вода затем поступала в усреднитель 8. Подпитку технической водой в количестве 30% осуществляли для усреднения концентраций загрязнений и восполнения потери воды в технологическом процессе. Усреднение концентраций загрязнений производили сжатым воздухом.

Затем сточные воды насосами 9 подавали в секции 10 двухсекционного реактора проточного типа для обработки сточных вод, в каждую из которых одновременно с поступлением сточных вод подавали рабочий 2%-й раствор известкового молока по сигналу установленного в секции датчика рН-метра. Расчетное значение рН в каждой секции 10 двухсекционного реактора устанавливали в пределах 9,6. После доведения рН до 9,6 сточные воды подавали в смеситель 11, в который поступал рабочий 4%-й раствор коагулянта, гидроксохлорида алюминия, для создания коллоидов. Контакт сточных вод с реагентами осуществляли не менее 15 минут. Перемешивание обрабатываемых сточных вод в секциях 10 двухсекционного реактора с реагентами производили миксерами с электроприводом, установленными в каждой секции. Подача рабочих растворов реагентов происходила автоматически: известкового молока - по показателям датчика рН-метра, коагулянта гидроксохлорида алюминия - при включении насосов 9.

Из смесителя обработанные производственные сточные воды подавали в бак 12 коррекции рН, в который поступал рабочий 2%-й раствор известкового молока по сигналу проточного датчика рН-метра, установленного на трубопроводе после смесителя 11 при значение расчетное значение рН, которое устанавливали в пределах 7-8. По сигналу погружного датчика рН-метра, установленного в баке 12 коррекции рН, при значение рН в пределах 7-8 подача рабочего 2%-й раствора известкового молока прекращалась. Перемешивание сточной воды в баке 12 коррекции рН с реагентами производили миксером с электроприводом. Подача товарного пеногасителя в бак 12 коррекции рН происходила автоматически при включении насосов 9.

Затем обработанные сточные воды подавали насосами 13 во флотаторы 14 флотационной установки. Автоматически при включении насосов 13 рабочий 0,1%-й раствор флокулянта подавали в трубчатый флокулятор, входящий в состав флотационной установки, для укрупнения хлопьевидных агрегатов (флокул). В трубчатом флокуляторе происходило смешение сточных вод с рабочим 0,1%-ным раствором флокулянта. Далее сточные воды поступали во флотационную камеру совместно с рециркуляционной водой, насыщенной воздухом. Часть очищенной воды, до 30% расхода, отбирали рециркуляционным насосом, входящим в состав флотационной установки, для насыщения ее воздухом из атмосферы, после чего рециркуляционную жидкость смешивали с основным потоком в камере смешения флотационной установки. Мелкие пузырьки воздуха извлекают частицы загрязнений и поднимают их в верхнюю часть флотационной камеры, образуя пенный слой. Флотопену удаляли с поверхности воды скребковым механизмом с электроприводом в пеносборный лоток и далее отводили самотеком в шламонакопители 32, объемом 10 м3 каждый. Образующийся осадок собирался в нижней конусной части флотационной камеры. Периодически осадок из флотационной установки винтовыми насосами 31 в ручном режиме перекачивали в шламонакопители 32.

Затем обработанные воды через регулируемый перелив отводили в карман очищенной воды и выводили через трубопровод в бак 15 сбора доочищенных сточных вод, объемом 7 м3, из которого сточную воду в автоматическом режиме насосами 16 подавали на механические осветлительные фильтры 17 для удаления мутности и связанных в нерастворимые формы тяжелых металлов, металлов жесткости, нефтепродуктов. Напорные механические осветлительные фильтры 17 изготовили с фильтрацией в ручном режиме сверху вниз и отмывкой очищенной водой снизу вверх. В качестве поддерживающего слоя использовали гравий (фракция 2-5 мм), в качестве фильтрующего слоя - гидроантрацит марки А (фракция 0,8-2 мм). Периодически фильтры 17 выводили в ручном режиме на промывку фильтрующей загрузки, состоящей из следующих этапов: взрыхление сжатым воздухом - 5 минут, водо-воздушная промывка из бака 29 сбора чистой воды промывными насосами 23 - 10 минут, водяная промывка из бака 29 сбора чистой воды промывными насосами 23 - 15 минут. Промывочные воды отводили в шламонакопители 32.

Отфильтрованные сточные воды после механических фильтров поступали в реактор-окислитель 18 объемом 10 м3, в который подавали полученную озонаторной станцией газовую смесь озон-кислород. Состав озонаторной станции: кислородная станция, генератор озона 19, система водяного охлаждения, шкаф управления станцией, а также деструктор остаточного озона, которым разлагали озон с помощью нагревания и катализа, а управление разрушением выхлопных газов контролировали баком деструктора выхлопных газов. Разложившийся газ с концентрацией озона менее 0,16 мг/м3 отводили непосредственно в атмосферу. В генератор озона 19 подавали охлажденный, осушенный кислород. Получение кислорода осуществляли в кислородной станции. Работу озонаторной станция осуществляли только при наличии потока воды и контроле разницы температур входной и выходной воды. Производительность озонаторной станции 5000 гО3/час, потребность в кислороде 50 нм3. Полученную озонокислородную смесь подвергали анализу концентрации озона при помощи анализатора «Медозонс». Шкаф управления станцией обеспечивал точный подсчет концентрации озона в потоке кислорода. Полученную газовую смесь озон-кислород подавали в каждую секцию реактора-окислителя 18. В качестве реактора-окислителя 18 использовали цилиндрический четырехсекционный аппарат, оборудованный мешалками, газораспределительными устройствами и перегородками специальной конструкции, оснащенный системами брызгоулавливания, измерения рН, ОВП и уровня раствора. Все показания приборов выносили на панель управления.

Из реактора-окислителя 18 обесцвеченные сточные воды насосами 20 подавали в автоматическом режиме в емкость 21 сбора обесцвеченной воды объемом 30м3, из которой насосами 22 в автоматическом режиме сточные воды поступали на сорбционные угольные фильтры 24, предназначенные для удаления органических загрязнений (коллоиды, образовавшиеся после озонирования) и обесцвечивания сточных вод. В качестве поддерживающего слоя использовали гравий (фракция 2-5 мм), в качестве фильтрующего слоя активированный уголь марки АГ-3. Периодически сорбционные фильтры в автоматическом режиме выводили на взрыхление загрузки сжатым воздухом. Фильтрацию производили сверху вниз, взрыхление снизу в вверх. По мере истощения загрузку меняли на новую.

Отфильтрованная вода поступала затем в подземный резервуар чистой воды 25 объемом 20 м3, из которого очищенную воду насосами 26 подавали на установку обессоливания 27. Производительность каждой установки обессоливания (обратного осмоса) по пермеату составляла 15 м3/час, в состав каждой установки вошли: грубый фильтр - мультипатрон, насос для повышения давления, установка дозирования антискалата, установка химической мойки мембран. Рабочий раствор антискалата смешивали с водой, поступающей на установку обессоливания. Химическую мойку мембран осуществляли 1 раз в квартал. Обессоленная вода поступала в бак 29 чистой воды объемом 30 м3, из которого автоматически насосами 30 подготовленную до требуемых норм воду подавали в производство. Концентрат от обратного осмоса расходом 10 м3/час поступал в бак 28 сбора концентрата от обратного осмоса, откуда его периодически выкачивали при помощи илососа марки КО-507 АМ1 объемом 10м3 и использовали для механизированного мытья полов и для подпитки пожарных резервуаров.

Обработку осадка осуществляли следующим образом. В шламонакопители 32 поступал осадок, который откачивался насосами 31 из флотаторов 14, и флотошлам самотеком по лотку. Для снижения влажности осадка до величины 65-70%, при которой обеспечиваются оптимальные условия его транспортирования и утилизации, был использован камерный фильтр-пресс 34, состоящий из рамы, опорной и нажимной плит гидравлического исполнительного механизма, зажима плит с ручным приводом, набора чередующихся вертикально расположенных плит, рам и фильтрующих салфеток. Для приведения в действие гидроцилиндра использовали гидравлический насос. Фильтрование происходило под давлением через фильтрующие салфетки, находящиеся между плитами и рамами. Площадь фильтрования - 6 м2. Фильтрующий материал - полипропиленовое волокно. Осадок из шламонакопителей 32 вручную с панели управления винтовыми насосами 33 подавали во внутреннюю часть агрегата. Жидкая фаза, фильтрат, проходил через фильтрующие перегородки и далее поступал в подземную емкость - усреднитель 8. Обезвоженный осадок, кек, заполнял рамное пространство. При наполнении осадка возрастало сопротивление фильтрованию, производительность фильтр-пресса падал, а давление фильтрования повышалось. Когда сопротивление осадка возрастало настолько, что дальнейшее фильтрование становится нерационально, подача осадка прекращалась, образовавшийся в камерном пространстве кек сушили сжатым воздухом. Рабочее давление воздуха, необходимое для работы насосов 33, не менее 0,6 МПа, расход 2,0 м3/мин. Рекомендуемая продолжительность сушки 2 минуты. Для выгрузки осадка и при необходимости смены фильтрующих салфеток прекращали подачу осадка, сбрасывали давление на гидроцилиндре, отодвигали нажимную плиту и вручную поочередно отодвигали раму и плиты для последующей очистки. Согласно расчету авторов, полученный кек по степени возможного вредного воздействия на окружающую среду относится к 4 классу опасности и подлежит обязательному вывозу по договору. Химический состав осадка: Ca3(PO4)2, CaСО3, CaSO4, Al(OH)3, Fe(OH)3, Zn(OH)2, Ni(OH)2, Mg(OH)2, Ca(OH)2.

Приготовление и подачу известкового молока осуществляли следующим образом. Сухую порошковую негашёную известь пушонку засыпали в растворную емкость 35, предварительно заполненную водой с температурой 60°С. В растворной емкости 35 объемом 1м3, оборудованной датчиком уровня и миксером, готовили 2%-й рабочий раствор известкового молока. После размешивания извести миксером в течении 30 мин. происходило поддерживание частичек извести во взвешенном состоянии сжатым воздухом. Насосами 36 в автоматическом режиме 2%-й рабочий раствор известкового молока подавали в растворную расходную емкость 37, оборудованную датчиком уровня и барботажным трубопроводом. Из растворной емкости 37 в автоматическом режиме подавали 2%-й рабочий раствор известкового молока для коррекции рН в каждую секцию двухсекционного реактора 10 проточного типа - в первую секцию дозировочными насосами 38, во вторую секцию дозировочными насосами 39. В автоматическом режиме подавали 2% рабочий раствор известкового молока в бак 12 коррекции рН дозировочными насосами 40. Все показания приборов выносили на панель управления. Количество чистого вещества Ca(OH)2 (100%), необходимого для коррекции рН с 7 до 9,6 и с 4 до 7 после коагуляции, согласно расчету авторов, составляет 25 кг/сут. Недельное потребное количество товарного 100%-го Ca (OH)2 -125 кг.

Приготовление и подачу пеногасителя осуществляли следующим образом. Товарный жидкий 100% пеногаситель из канистры заливали в расходную емкость 41 пеногасителя объемом 100 л, оборудованную датчиком уровня. Из емкости 41 дозировочными насосами 100%-й рабочий раствор пеногастителя автоматически подается в бак 12 коррекции рН. Все показания приборов выносили на панель управления. Расход пеногасителя, согласно расчету авторов, составляет 150 г/час. Недельное потребное количество товарного 100%-го раствора пеногасителя -18 кг.

Приготовление и подачу коагулянта осуществляли следующим образом. Из тары (бочки или канистры) жидкий коагулянт, 17%-й раствор гидроксохлорида алюминия, бочковым насосом 42 закачивали в растворно-расходные емкости 43 объемом 4 м3 каждая, предварительно заполненные очищенной водой. В растворно-расходных емкостях 43 коагулянта, оборудованных датчиками уровня и миксерами, готовили рабочий раствор коагулянта, 4%-й раствор гидроксохлорида алюминия, затем в автоматическом режиме рабочий раствор коагулянта подавали дозировочными насосами 44 в смеситель 11 для обработки производственных сточных вод. Все показания приборов выносили на панель управления. Доза 4%-го раствора гидроксохлорида алюминия, согласно расчету авторов, составляет 8 мл на 1 л стока, недельное потребное количество товарного 17%-го раствора коагулянта - 9,5 м3.

Приготовление и подачу флокулянта осуществляли следующим образом. В растворно-расходных емкостях 45 флокулянта, объемом 3 м3 каждая, оборудованных миксерами с электроприводом и датчиками уровня, предварительно наполненных водой с температурой 300С, через воронку засыпали сухой товарный продукт праестол и перемешивали миксером. Все показания приборов выносили на панель управления. Рабочий 0,1% раствор флокулянта дозировочными насосами 46 в автоматическом режиме подавали во флотаторы 14 для укрупнения микрохлопьев. Согласно расчету авторов, доза 0,1%-го раствора флокулянта для обработки стоков составляет 7 л на 1 м3 стоков, недельное потребное количество товарного 100%-го сухого флокулянта - 33,5 кг.

Характеристика очищенной сточной воды представлена в таблице 3, баланс поступления и водоотведения производственных сточных вод на очистные сооружения - в таблице 4, расход основных химических реагентов и энергоносителей - в таблице 5.

Таблица 3

Состав и свойства очищенной сточной воды

Таблица 4

Баланс поступления и водоотведения производственных сточных вод (в м3/час)

В безвозвратные потери (10,0 м3/час) входят расход на мойку полов, туманообразование, подпитку пожарного резервуара.

Обеспечение очистных сооружений холодной и горячей водой, сжатым воздухом и электроэнергией производили от внутренних сетей здания энергоцентра. Отвод очищенных производственных сточных вод от очистных сооружений здания энергоцентра производили из бака чистой воды Е6 напорной линией в производственное здание.

Таблица 5

Потребление основных химических реагентов и энергоносителей

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки сточных вод красильно-отделочных производств | 1980 |

|

SU912670A1 |

| ПИЛОТНАЯ УСТАНОВКА ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ, СУЛЬФАТ- И НИТРИТ-ИОНОВ | 2018 |

|

RU2698887C1 |

| Способ и установка для очистки кислых шахтных вод | 2023 |

|

RU2822699C1 |

| СТАНЦИЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ ХОЗЯЙСТВЕННО-БЫТОВЫХ СТОЧНЫХ ВОД В БЛОЧНО-МОДУЛЬНОМ ИСПОЛНЕНИИ | 2020 |

|

RU2741566C1 |

| Станция очистки производственно-дождевых сточных вод | 2016 |

|

RU2645567C1 |

| СПОСОБ МОЙКИ НАРУЖНОЙ ПОВЕРХНОСТИ ПАССАЖИРСКИХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2264312C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ТИТАНОМАГНИЕВОГО ПРОИЗВОДСТВА | 2006 |

|

RU2330816C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД КОЖЕВЕННОГО ПРОИЗВОДСТВА | 2013 |

|

RU2530042C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2013 |

|

RU2530041C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ФИЛЬТРАТА ПОЛИГОНА ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2021 |

|

RU2757113C1 |

Изобретение относится к зданиям и сооружениям, предназначенным для непрерывной очистки сточных вод на ткацком производстве. Система включает систему водоподготовки скважинной воды и систему очистных сооружений для непрерывной очистки сточных вод и промывной воды. Система водоподготовки содержит подземную емкость очистных сооружений, смесители с коагулянтом и с флокулянтом, растворно-расходные емкости коагулянта и флокулянта с насосами подачи, отстойник, емкость сбора осветленной воды с насосами подачи, бак сбора доочищенных сточных вод, шламонакопители, насосы подачи шлама на фильтр-пресс, фильтр-пресс. Система очистных сооружений включает смеситель производственных сточных вод, барабанную щеточную решетку, усреднитель, насосы подачи технической воды в усреднитель, промежуточную емкость условно чистых ливневых сточных вод, насосы подачи ливневых сточных вод на фильтрацию, механический осветлительный фильтр ливневых сточных вод, насосы подачи воды из усреднителя, двухсекционный проточный реактор с миксерами, смеситель сточных вод с коагулянтом, бак коррекции рН с миксером, насосы подачи воды на доочистку, флотационную установку, бак сбора доочищенных сточных вод, соединенный с насосами подачи сточных вод на фильтрацию, механические осветлительные фильтры, реактор-окислитель, озонаторную станцию, включающую генератор озона, кислородную станцию и деструктор остаточного озона, насосы подачи обесцвеченной воды, емкость сбора обесцвеченной воды, насосы подачи обесцвеченных сточных вод на фильтрацию, насосы подачи очищенных сточных вод на промывку фильтров, сорбционные угольные фильтры, подземный резервуар чистой воды, насосы подачи отфильтрованной воды на установку обратного осмоса, установки обессоливания, бак сбора концентрата от обратного осмоса, бак сбора чистой воды, насосы подачи чистой воды в производство, узел обработки осадка, узел приготовления и подачи реагентов - известкового молока, пеногасителя, коагулянта и флокулянта. Технический результат: возможность повторного использования очищенной воды в производстве с подпиткой технической водой из скважин или условно чистой дождевой водой с крыш здания. 2 з.п. ф-лы, 5 табл., 1 ил.

1. Система водоснабжения и водоотведения на ткацком производстве, включающая систему водоподготовки скважинной воды и систему очистных сооружений для непрерывной очистки сточных вод и промывной воды, при этом система водоподготовки содержит подземную емкость очистных сооружений, смесители с коагулянтом и с флокулянтом, растворно-расходные емкости коагулянта и флокулянта с насосами подачи, отстойник, емкость сбора осветленной воды с насосами подачи, бак сбора доочищенных сточных вод, шламонакопители, насосы подачи шлама на фильтр-пресс, фильтр-пресс, а система очистных сооружений включает смеситель производственных сточных вод, барабанную щеточную решетку, усреднитель, насосы подачи технической воды в усреднитель, промежуточную емкость условно чистых ливневых сточных вод, насосы подачи ливневых сточных вод на фильтрацию, механический осветлительный фильтр ливневых сточных вод, насосы подачи воды из усреднителя, двухсекционный проточный реактор с миксерами, смеситель сточных вод с коагулянтом, бак коррекции рН с миксером, насосы подачи воды на доочистку, флотационную установку, бак сбора доочищенных сточных вод, соединенный с насосами подачи сточных вод на фильтрацию, механические осветлительные фильтры, реактор-окислитель, озонаторную станцию, включающую генератор озона, кислородную станцию и деструктор остаточного озона, насосы подачи обесцвеченной воды, емкость сбора обесцвеченной воды, насосы подачи обесцвеченных сточных вод на фильтрацию, насосы подачи очищенных сточных вод на промывку фильтров, сорбционные угольные фильтры, подземный резервуар чистой воды, насосы подачи отфильтрованной воды на установку обратного осмоса, установки обессоливания, бак сбора концентрата от обратного осмоса, бак сбора чистой воды, насосы подачи чистой воды в производство, узел обработки осадка, узел приготовления и подачи реагентов - известкового молока, пеногасителя, коагулянта и флокулянта.

2. Система очистных сооружений по п. 1, отличающаяся тем, что узел обработки осадка включает насосы подачи осадка из флотационной установки в шламонакопители, шламонакопители, насосы подачи шлама на фильтр-пресс, фильтр-пресс.

3. Система очистных сооружений по п. 1, отличающаяся тем, что узел приготовления и подачи реагентов включает растворную емкость известкового молока с миксером, насосы подачи рабочего раствора в расходную емкость известкового молока, расходную емкость известкового молока, насосы подачи рабочего раствора известкового молока в двухсекционный реактор для обработки сточных вод, насосы подачи рабочего раствора известкового молока в бак коррекции рН, расходную емкость пеногасителя, насосы подачи пеногасителя в бак коррекции рН, насос подачи коагулянта в растворно-расходные емкости коагулянта, растворно-расходные емкости коагулянта с миксерами, насосы подачи рабочего раствора коагулянта в смеситель сточных вод с коагулянтом, растворно-расходные емкости флокулянтата с миксерами, насосы подачи рабочего раствора флокулянта во флотационную установку.

| Способ очистки сточных, дренажных и надшламовых вод промышленных объектов и объектов размещения отходов производства и потребления | 2020 |

|

RU2740993C1 |

| Установка для очистки сточных вод красильно-отделочных производств | 1980 |

|

SU912670A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОДЗЕМНЫХ ВОД | 2001 |

|

RU2187462C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2013 |

|

RU2530041C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ВОДЫ С ПРИМЕНЕНИЕМ ОЗОНА | 2018 |

|

RU2701002C1 |

| СТАНЦИЯ ВОДОПОДГОТОВКИ | 2006 |

|

RU2328454C2 |

| CN 101205105 A, 25.06.2008 | |||

| CN 101798159 A, 11.08.2010. | |||

Авторы

Даты

2024-04-16—Публикация

2023-05-19—Подача