ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к системам подвесных потолков, и в частности, к усовершенствованным опорным балкам, которые поддерживают горизонтальные планки решетки.

УРОВЕНЬ ТЕХНИКИ

Опорные балки известны, например, из патентов США 7,578,107 и 8,898,986. Продукты, описанные в этих патентах, могут быть использованы для подвески главных планок или тавров с сокращением несущих тросов и более равномерным расположением несущей решетки по вертикали и по горизонтали.

Как правило, опорные балки изготавливают с расположенными на равных расстояниях друг от друга приемными элементами, захватывающими укрепляющие утолщения главной планки решетки. Опорные балки соединяют концами, перекрывая расстояние, большее их длины по отдельности. Существует потребность уменьшить стоимость производства опорных балок, увеличить их сопротивление вертикальному и горизонтальному изгибу для заданного веса, уменьшить объем упаковки, повысить удобство в работе и облегчить их монтаж.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В изобретении предложена усовершенствованная опорная балка из листового металла и способ ее изготовления. Опорная балка по данному изобретению содержит новаторские ребра, расположенные в продольном направлении в области, прилегающей к верхней кромке. Кроме основной функции укрепления указанной опорной балки из листового металла в направлении по вертикали и по горизонтали, ребра служат для вертикального пошагового перемещения конца опорной балки, монтируемой к концу последней смонтированной опорной балки. Можно быстро и точно совершать пошаговое перемещение опорных балок друг относительно друга, удерживая их концы соединенными вместе внахлест, и передвигая опорную балку, в процессе ее монтажа, до по меньшей мере частичного совмещения резьбовых отверстий, предварительно выполненных в обеих опорных балках. Винт с коническим концом, проходящий через оба отверстия, обеспечивает точное полное совмещение по горизонтали и по вертикали между смонтированной ранее и монтируемой в настоящее время опорной балкой.

Кроме того, описанные ребра жесткости служат для направления несущего троса в предварительно выполненное приемное отверстие без необходимости точного совмещения несущего троса с отверстием подвески.

Отверстия подвески преимущественно расположены относительно центральной плоскости опорной балки так, чтобы опорная балка висела вертикально, таким образом облегчая последующий монтаж элемента решетки и повышая точность его размещения. Приемный элемент балки, вмещающий элемент решетки, предпочтительно соизмерим с ним для создания фрикционного затворного соединения, уменьшающего риск относительного проскальзывания между опорной балкой и планкой решетки. Ребро описанной конфигурации совместимо с существующими зажимными приспособлениями, используемыми, например, для крепления планок решетки к установленным на стенках уголкам и швеллерам.

Опорная балка предпочтительно изготовлена из рулонного листового металла способом прокатки, что позволяет добиться снижения производственных затрат. Опорная балка имеет асимметрический участок по отношению к продольной оси в плоскости листового материала, центрирована между верхней и нижней кромкой опорной балки и имеет разрезную нижнюю кромку. Эта асимметрия и разрезная кромка делают роликовое профилирование листового металла проблематичным. Данное изобретение преодолевает это обстоятельство путем одновременного роликового профилирования пары зеркально симметричных опорных балок из общей полосы листового металла. После формирования профилей полосу или ленту материала заготовки разделяют вдоль ее центра, получая в итоге две опорные балки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

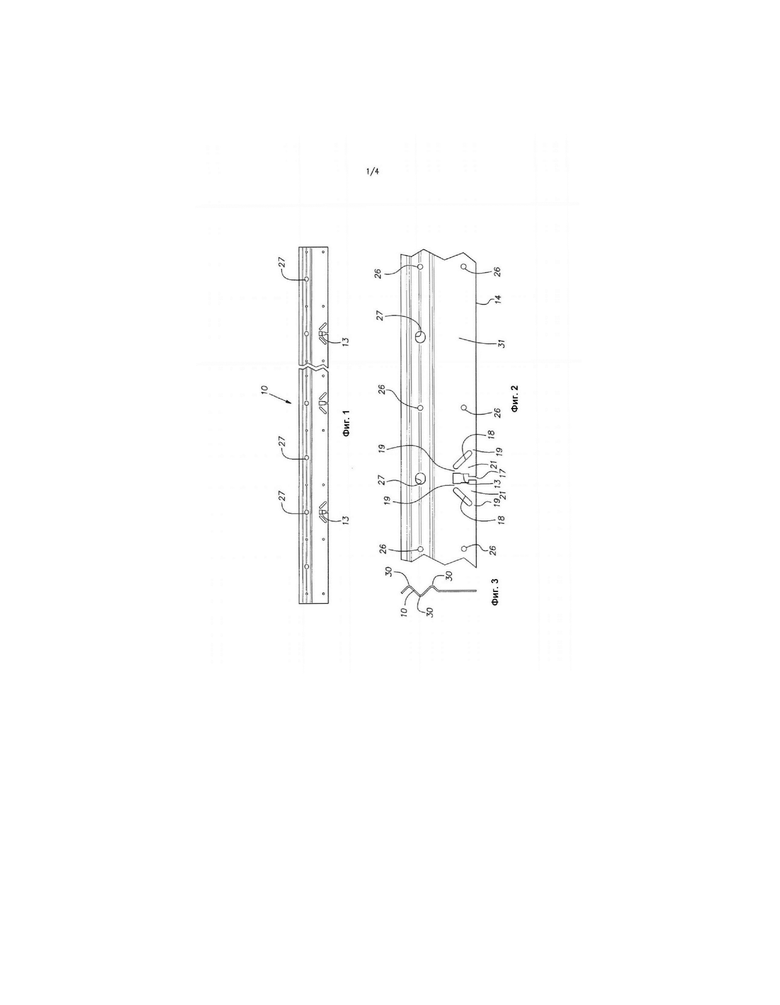

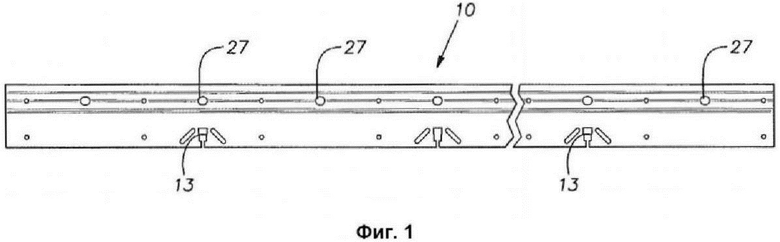

Фиг. 1 представляет собой местный вид сбоку варианта реализации опорной балки согласно данному изобретению, начерченный в ракурсном сокращении для получения достаточно большего масштаба;

Фиг. 2 представляет собой местный вид сбоку опорной балки в увеличенном масштабе;

Фиг. 3 представляет собой вид с торца опорной балки;

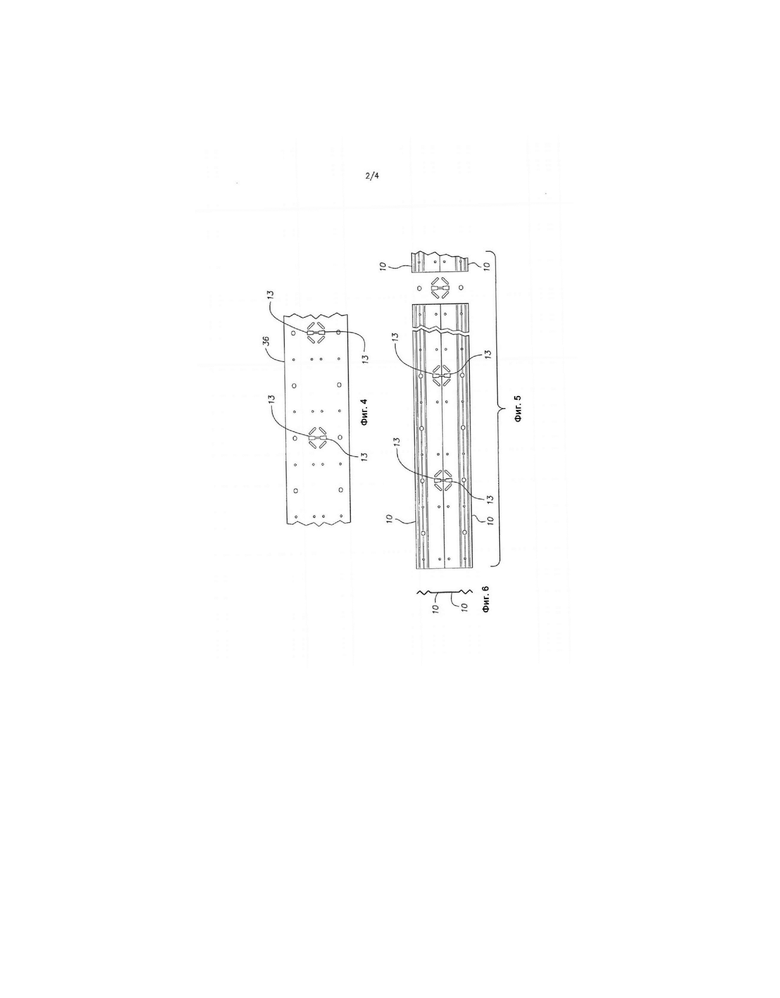

Фиг. 4 представляет собой горизонтальную проекцию отрезка перфорированного листа или ленты рулонного проката;

Фиг. 5 представляет собой вид в плане ленты листового металла после прохождения через станцию роликового профилирования и станцию резки;

Фиг. 6 представляет собой поперечное сечение полосы по Фиг. 5;

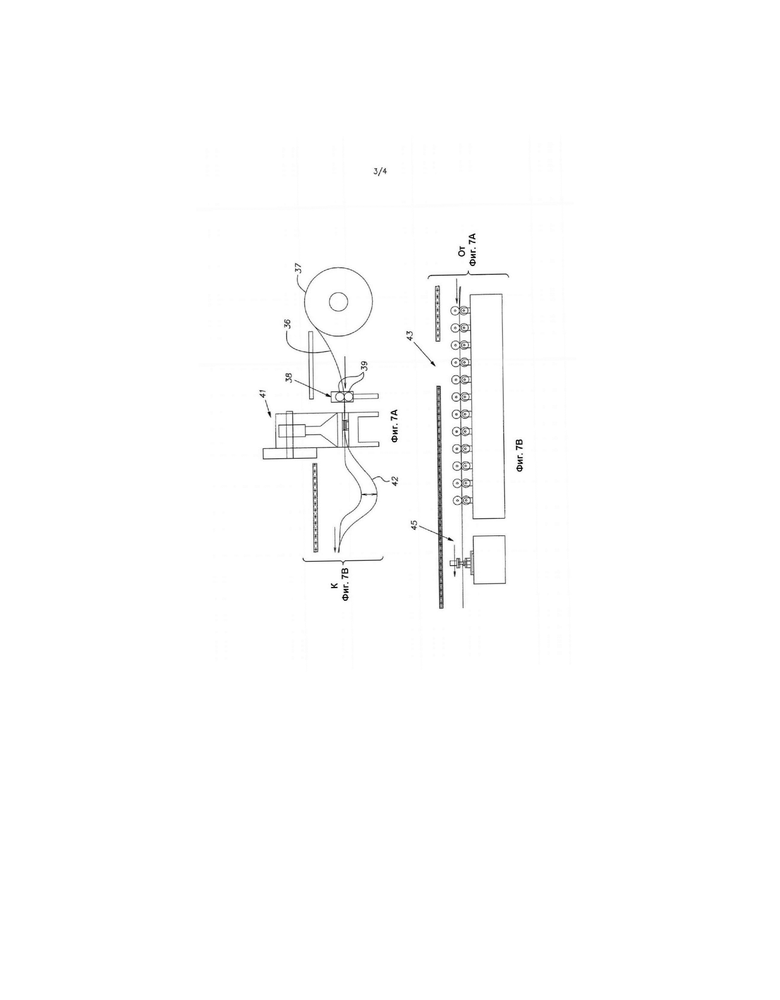

Фиг. 7A и 7B вместе изображают оборудование для штампования, роликового профилирования и резки, производящее опорные балки по данному изобретению;

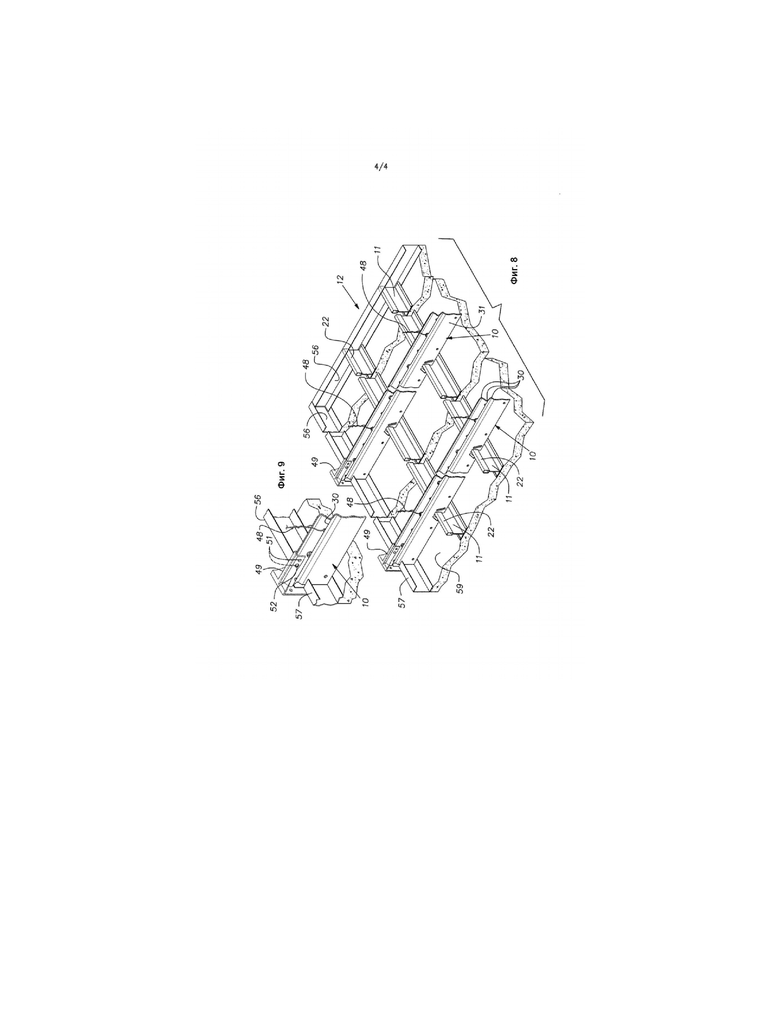

Фиг. 8 представляет собой схематическое изометрическое изображение сверху подвесного потолка, использующего опорные балки по данному изобретению; и

Фиг. 9 представляет собой увеличенное местное изометрическое изображение узла крепежного зажима и опорной балки.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

На Фиг. 1-3 проиллюстрированы детали опорной балки по данному изобретению, используемой для подвески главных планок решетки подвесного потолка, например, такого как на Фиг. 8, имеющего числовое обозначение 12. Опорная балка представляет собой изделие из листового металла, предпочтительно изготовленное способом роликового профилирования, например, из материала G40 с толщиной листа .032/.036 дюйма (0,8128/0,9144 мм), оцинкованного горячим способом (ОГС). Удобная длина опорной балки составляет 109 1/2 дюйма (2781,3 мм), хотя при желании балка может быть другой длины. Проиллюстрированная опорная балка имеет номинальную высоту 2 1/8 дюйма (53,975 мм), хотя может быть предусмотрена другая высота.

Детали зацепления утолщения планки решетки с общей формой прямоугольного отверстия 13 повторяются с равными интервалами, например, на расстоянии 8 дюймов (203,2 мм) друг от друга на нижней кромке 14 опорной балки. Прорезь 17, центрированная с прямоугольным отверстием 13, открыта от отверстия к кромке 14. Угловые прорези 18 оставляют замочные площадки 19, облегчающие отгибание вручную левого или правого лепестка 21 из плоскости опорной балки. Такое смещение лепестка 21 позволяет закрепить утолщение 22 планки решетки боковым перемещением в область отверстия 13. Затем отогнутый лепесток 21 прижимают обратно к плоскости опорной балки, фиксируя утолщение 22 планки решетки в отверстии 13. Нижняя половина отверстия 13 может быть несколько уже, предусматривая, например, натяг .005 дюйма (0,127 мм) с боковыми стенками утолщения 22. После фиксации возвращенным лепестком 21 на опорной балке подвешена планка 11 решетки, а после завершения потолка любые нижележащие участки, связанные с конструкцией потолка.

Комплект из четырех расположенных на расстоянии друг от друга отверстий 26, симметрично размещенных по два с каждой стороны вертикальной центральной линии прямоугольного отверстия 13 (Фиг.2), пробит или выполнен другим способом в опорной балке 10 для возможного использования, если опорная балка представляет собой дополнительную опорную балку, как объяснено ниже. Большие отверстия 27 пробиты или выполнены другим способом по центру над прямоугольными отверстиями 13 и посередине между соседними прямоугольными отверстиями.

Ряд расположенных в продольном направлении ребер 30 жесткости выполнен в верхней половине опорной балки 10. Предпочтительно, ребра 30 имеют V-образную форму поперечного сечения с плоскими сторонами, расположенными под прямым углом друг относительно друга и под углом 45 градусов относительно плоскости нижней половины 31 опорной балки. В проиллюстрированном исполнении вершины ребер 30 с обеих сторон опорной балки 10 расположены на одинаковом расстоянии от плоскости нижней половины 31 опорной балки. В проиллюстрированном примере номинальное расстояние между вершинами (от левой стороны до правой стороны Фиг.3) составляет .29 дюйма (7,366 мм). Верхние малые отверстия 26 и большие отверстия 27 преимущественно могут быть центрированы по сгибу листового металла на вершине одного из ребер 30.

На Фиг.7A и 7B проиллюстрирован процесс изготовления опорной балки 10 путем роликового профилирования листового металла. Полосу заготовки 36 из листового металла подает из рулона 37 подачи подающее устройство 38, имеющее пару подающих роликов 39. Устройство или станция 38 подачи, подающее рулонный материал 37 порциями, подает листовую заготовку на дыропробивной пресс 41, поступательно пробивающий отверстия 13, 26, 27 и прорези 17, 18 в листовой заготовке 36. Накопитель или участок 42 прогиба материала листовых заготовок установлен между дыропробивным прессом 41 и комплектом 43 роликов. Длина участка 42 изменяется циклически с учетом подачи порциями через дыропробивной пресс 41 и равномерной линейной скорости, определяемой комплектом 43 роликов. В проиллюстрированном примере профиль опорной балки формируется в первых восьми роликовых проходах.

Опорной балке свойственна сложность роликового профилирования, связанная с ребрами 30 на одной боковой стороне и прорезями 17 на другой. В соответствии с данным изобретением, эту сложность преодолевают путем одновременного формирования двух опорных балок на одной полосе или ленте заготовки 36. Фиг. 4-6 иллюстрируют детали этого процесса. Фиг. 4 изображает отверстия 13, 26 и 27 и прорези 17, 18, сделанные в дыропробивном прессе 41. Эти элементы расположены в виде зеркальных проекций друг на друга так, чтобы они были симметричными относительно продольной средней линии полосы или ленты 36 листового металла.

На станции 43 роликового профилирования противоположные участки по краям полосы выполняют с ребрами 30, также расположенными симметрично относительно продольной средней линии полосы. Полосу 36 разрезают на предпоследней роликовой станции и корректируют на последней роликовой станции.

Устройство 45 для резки непрерывно перемещающегося материала с ножами, перемещающимися согласованно с линейной скоростью заготовки 36 в станции роликового профилирования, режет полосу 36 по длине опорной балки. Это включает отрезание от полосы куска размером 2,5 дюйма (63,5 мм), разделенного между задними концами двух опорных балок и передними концами двух следующих опорных балок. Этот отрезаемый кусок изображен справа на Фиг. 5. Опорные балки можно складывать в картонные коробки или другим способом готовить к упаковке после резки по длине на станции резки. При данной линейной скорости описанные устройство и способ имеют двойную производительность оборудования, по сравнению с изготовлением из металлической полосы единственной опорной балки.

На Фиг. 8 проиллюстрирован пример подвесного потолка, в котором использована опорная балка 10. Как правило, опорные балки 10 расположены на 4 центральных стойках и, как это принято, подвешены тросами 48 к опорной конструкции воздушной контактной тяговой сети. Анализ Фиг. 2 и 3 показывает, что верхняя кромка отверстия 27 для несущего троса предпочтительно находится в плоскости нижней половины опорной балки 10 или по меньшей мере непосредственно прилегает к ней так, чтобы опорная балка висела вертикально, делая замеры и другие этапы монтажа потолка более удобными, точными и быстрыми.

По периметру потолка 12 опорная балка может быть закреплена на стене с помощью обычных зажимов 49, обыкновенно используемых для крепления планок решетки. Ширина опорной балки, измеренная между двумя противоположными ребрами 30, достаточно мала, чтобы соответствовать зажиму, в который обычно вставляют укрепляющее утолщение планки решетки. Предварительно выполненные отверстия 51 в зажиме 49 для винтов, обычно используемые для крепления к укрепляющему утолщению планки решетки, можно использовать для крепления зажима к опорной балке винтами-саморезами 52. Планки 11 решетки соединены с опорной балкой путем расположения их верхних укрепляющих утолщений 22 в соответствующих отверстиях 13, когда один из лепестков 21 вручную отогнут из плоскости опорной балки 10 с помощью плоскогубцев или другого подходящего инструмента. Когда утолщение 22 вставлено в отверстие 13 и надлежащим образом расположено в продольном направлении, соответствующий лепесток 21 вручную пригибают обратно в его исходную плоскость. Как упоминалось, отверстие 13 немного меньше утолщения 22, благодаря чему планка 11 решетки зафиксирована на месте с помощью трения.

Как показано на Фиг. 8, потолок 12 может содержать стенные швеллеры 56, поддерживающие концы планок 11 решетки. Верхнюю полку 57 стенного швеллера 56 можно обрезать по месту с обеих сторон от места расположения опорной балки, создав зазор на концах опорной балки. Отрезанную часть полки 57 можно отогнуть вверх в вертикальное положение. Зажим 49 можно установить позади швеллера и закрепить на стене подходящим винтом.

Описанные детали опорной балки облегчают монтаж нескольких опорных балок, если пролет участка потолка больше длины одной опорной балки. Обратившись к Фиг. 5, будет понятно, что благодаря обрезанию куска, рассмотренного выше, конец опорной балки не будет затрагивать последнее отверстие 13 или планку решетки в таком отверстии, если концы двух опорных балок соединены внахлест, и расстояние между центрами отверстий 13 сохранено.

Ребра 30 делают соединенные внахлест концы опорных балок самоцентрирующимися в вертикальном направлении и направляют эти концы по горизонтали до приблизительного совмещения комплектов отверстий 26. Самонарезающий винт, вставленный в любую пару приблизительно совмещенных отверстий, точно совместит опорные балки с желаемыми расстояниями между центрами отверстий 13 соединенных внахлест опорных балок 10.

Геометрия опорной балки допускает компактное расположение штабелями для упаковки, поскольку ребра 30 входят друг в друга, и боковое смещение штабеля не происходит. Кроме того, поперечная жесткость опорной балки делает пакет из нескольких опорных балок более удобным в обращении по сравнению с продуктами известного уровня техники.

Хотя проиллюстрированный подвесной потолок облицован листами гипсокартона, закрепленными на нижних поверхностях планок 11 решетки, понятно, что опорную балку можно без труда использовать с планками решетки, поддерживающими звукоизолирующую плитку.

Очевидно, что данное изобретение проиллюстрировано посредством примера, и что могут быть внесены различные изменения путем добавления, модификации или устранения деталей без отхода от справедливого объема идеи, содержащейся в данном изобретении. Таким образом, изобретение не ограничено конкретными деталями данного описания, за исключением необходимых ограничений следующей формулы изобретения.

Изобретение относится к системам подвесных потолков, и в частности, к усовершенствованным опорным балкам, которые поддерживают горизонтальные планки решетки. Опорная балка для подвески элементов решетки подвесного потолка, выполненная из отрезка полосы листового металла, в нижней своей части имеет расположенные на равных расстояниях друг от друга отверстия, вмещающие и поддерживающие утолщения планок решетки, в верхней части балки имеются продольные ребра, расположенные по бокам с обеих сторон от центральной плоскости, в которой лежит нижняя часть балки, при этом балка имеет множество крепежных отверстий, расположенных с возможностью совмещения с множеством крепежных отверстий второй опорной балки, идентичной указанной первой опорной балке, и соединяемой внахлест с концом указанной первой опорной балки, причем по меньшей мере некоторые из указанных крепежных отверстий расположены на вершине одного из указанных ребер. 8 з.п. ф-лы, 9 ил.

1. Опорная балка для подвески элементов решетки подвесного потолка, выполненная из отрезка полосы листового металла, в нижней части балки расположены на равных расстояниях друг от друга отверстия, вмещающие и поддерживающие утолщения планок решетки, в верхней части балки имеются продольные ребра, расположенные по бокам с обеих сторон от центральной плоскости, в которой лежит нижняя часть балки, при этом балка имеет множество крепежных отверстий, расположенных с возможностью совмещения с множеством крепежных отверстий второй опорной балки, идентичной указанной первой опорной балке, и соединяемой внахлест с концом указанной первой опорной балки, причем по меньшей мере некоторые из указанных крепежных отверстий расположены на вершине одного из указанных ребер.

2. Опорная балка по п.1, отличающаяся тем, что ребра имеют угловую форму поперечного сечения.

3. Опорная балка по п.2, отличающаяся тем, что ребра имеют плоские стороны, лежащие в плоскостях, которые расположены под углом 45 градусов к указанной центральной плоскости.

4. Опорная балка по п.1, отличающаяся тем, что каждый из противоположных концов опорной балки проходит на расстояние от ближайшего отверстия, вмещающего утолщение, меньшее стандартного расстояния между указанными отверстиями, вмещающими утолщения.

5. Опорная балка по п.1, отличающаяся тем, что указанные крепежные отверстия образуют повторяющийся узор, симметрично расположенный вокруг отверстия, вмещающего утолщение.

6. Опорная балка по п.5, отличающаяся тем, что отверстия для несущих тросов выполнены на вершине одного из указанных ребер.

7. Опорная балка по п.6, отличающаяся тем, что указанные отверстия для несущих тросов имеют верхнюю кромку в указанной центральной плоскости.

8. Опорная балка по п.1, отличающаяся тем, что ширина опорной балки, измеренная между противоположными концами ребер в верхней области опорной балки, составляет номинально 0,29 дюйма, причем указанная опорная балка совместима с существующими зажимами настенного крепления.

9. Опорная балка по п.1, отличающаяся тем, что отверстия, вмещающие утолщения, соответственно пропорциональны для обеспечения фрикционного соединения с утолщением элемента решетки.

| US 8898986 B1, 02.12.2014 | |||

| US 2059483 A1, 03.11.1936 | |||

| US 3612461 A1, 12.10.1971 | |||

| US 7578107 B2, 25.08.2009 | |||

| УСТАНОВОЧНАЯ СКОБА | 2010 |

|

RU2516672C2 |

| ПОДВЕСНАЯ РЕШЕТОЧНАЯ СИСТЕМА ДЛЯ СУХИХ ПАНЕЛЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2248432C2 |

Авторы

Даты

2019-10-03—Публикация

2016-07-12—Подача