Область техники

Изобретение относится к каркасу подвесного потолка и, в частности, к усовершенствованной конструкции каркасного Т-образного профиля, и к способу его изготовления.

Уровень техники

Для сооружения подвесных потолков обычно используют каркасные элементы или прогоны, которые в поперечном сечении имеют форму перевернутого «Т». В большинстве случаев каркасный Т-образный профиль изготавливают из листового металла роликовым профилированием для придания ему желаемой конфигурации. Нижняя полка перевернутого Т-образного профиля обычно несет листовой материал, продолжающийся горизонтально через пространства между примыкающими каркасными Т-образными профилями, и формирует, по меньшей мере, основную область видимой поверхности потолка. В сечении верхняя часть перевернутого Т-образного профиля представляет собой капсуловидное расширение, которое, обычно, предусматривается для механического усиления каркасного Т-образного профиля. На протяжении последних лет для улучшения эксплуатационных характеристик с точки зрения допустимой нагрузки, жесткости, и/или для снижения затрат на изготовление каркасных Т-образных профилей были предложены различные варианты каркасных Т-образных профилей, изготовленных роликовым профилированием листового металла, с разным основным сечением. Известно, например, что область ребра, которое является частью сечения каркасного Т-образного профиля и располагается между нижней полкой и верхним капсуловидным расширением, может состоять из одного или нескольких слоев материала. Известно, что в ребре, состоящем из двух слоев, слои крепятся между собой с определенными интервалами. В патентах США №5979055 и 6047511 описываются примеры конструкции указанного типа.

Сохраняется потребность в снижении затрат, связанных с изготовлением каркасного Т-образного профиля, и в облегчении монтажа, указанные задачи, согласно изобретению, могут быть решены, в частности, при снижении материалоемкости.

Раскрытие изобретения

Настоящее изобретение относится к каркасному Т-образному профилю для подвесных потолков, сформированному из сплошной металлической полосы тонколистового проката, состоящему из специально расположенных свернутых и сцепленных слоев, благодаря чему достигается высокая несущая способность профиля, к тому же указанный профиль может быть изготовлен из более тонкого исходного материала, чтобы тем самым снизить материалоемкость. Неожиданно было установлено, что, несмотря на присущую боковую асимметрию в области ребра, высокая прочность на изгиб и высокое сопротивление скручиванию могут быть достигнуты, когда полоса свернута и закреплена для формирования двух изолированных границ, одна из которых находится наверху ребра, где слой материала охватывает капсуловидное расширение, и вторая из них находится в основании полки, где слой материала охватывает полку, а промежуточная часть ребра между полкой и капсуловидным расширением является одинарным слоем материала. Использование одинарного слоя материала на промежуточной части ребра приводит к экономии материала, но не влечет за собой пропорциональную потерю прочности на изгиб. Помимо экономии материала при использовании одинарного слоя в среднем сечении ребра, благодаря изобретению, имеется возможность использования более легких профилей во всем поперечном сечении, в результате чего достигается еще большее снижение материалоемкости. В дополнение к этому более легкие профили значительно легче разрезать и легче монтировать.

Преимущества изобретения могут быть достигнуты, когда продольные крайние зоны свернутой полосы, формирующей Т-образное поперечное сечение, крепят к одинарному слою ребра непрерывно или в локальных точках, расположенных с соответствующими интервалами в продольном направлении Т-образного профиля.

Краткое описание чертежей

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

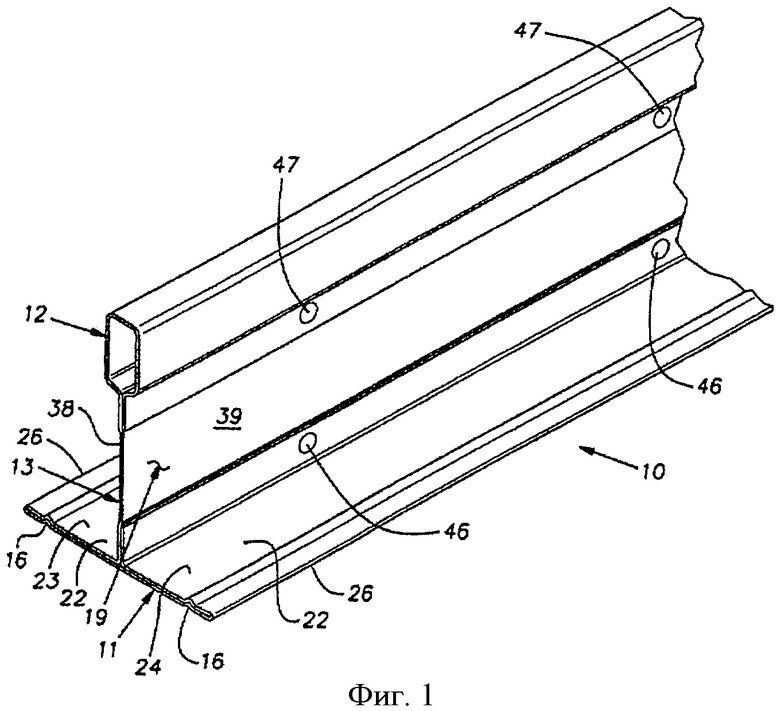

фиг.1 - вид в перспективе каркасного Т-образного профиля, согласно изобретению;

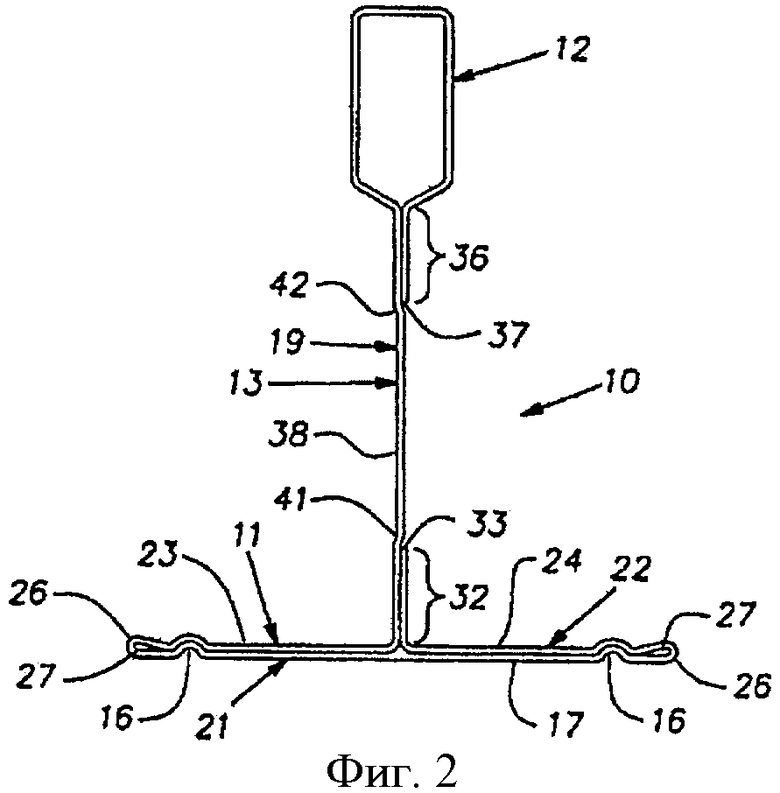

фиг.2 - вид сбоку в увеличенном масштабе каркасного Т-образного профиля, представленного на фиг.1.

Осуществление изобретения

На фиг.1 и 2 представлен один пример каркасного Т-образного профиля 10, согласно изобретению. Иллюстративный каркасный Т-образный профиль 10, который, обычно, в поперечном сечении, в основном, имеет стандартную форму перевернутого «Т», содержит нижнюю горизонтальную полку 11, верхнее полое усиливающее капсуловидное расширение 12 и, обычно, вертикальное ребро 13, продолжающееся от полки к капсуловидному расширению. Т-образный профиль 10, предпочтительно, изготавливают роликовым профилированием на обычном оборудовании, известном в данной области техники. Т-образный профиль 10 изготавливают из сплошной полосы металла, обычно, стали или алюминия, достаточно мягкого или пластичного, чтобы ему можно было придать форму, показанную на чертеже, или другую желаемую форму.

Каркасный Т-образный профиль 10 может использоваться для подвесных потолков из гипсокартона и может содержать канавки 16, продолжающиеся в продольном направлении на нижней поверхности или стороне 17 полки 11. Такие канавки 16, в дополнение к увеличению жесткости, полезны, ограничивая тенденцию самосверлящих и самонарезающих винтов «соскальзывать» с полки, когда при креплении листа гипсокартона к поверхности полки монтажник, направляя винт вверх в полку 11, прикладывает большое усилие к винту до прохождения винта через полку и, таким образом, заставляет полку наклоняться.

Описывая каркасный Т-образный профиль 10 более подробно и, в частности, его форму в поперечном сечении или конфигурацию, следует отметить, что металлическая полоса 19, из которой сформирован Т-образный профиль, свернута вдвое. Сгибы выполняют таким образом, что полка 11 содержит два слоя 21 и 22. Один слой 21 формирует нижнюю поверхность 17 полки, в то время как другой слой 22 имеет два отдельных участка 23, 24, каждый из которых продолжается на противоположных сторонах ребра 13. На внешних или отдаленных от центра краях 26 полки 11 лист или полосу 19 свертывают вдвое в обратном направлении с небольшим внутренним радиусом изгиба, при этом внутри создается преднамеренное открытое пространство 27 на участке соответствующего сгиба этих краев. Благодаря этому открытому пространству сгиба 27 создается полка более жесткая и менее неровная, чем в том случае, когда лист или полосу 19 свертывают, по существу, плоско на краях 26 без образования какого-либо открытого пространства. Каждый из боковых участков 23, 24 верхнего слоя полки 22 повторяет контур нижнего или внешнего слоя 21, где имеются канавки 16.

Полосу или лист 19 сгибают на обоих верхних участках полки 23, 24 под углом 90° для формирования ребра 13. На чертежах показано, что материал полосы 19, выступающий из левого участка 23 верхнего слоя 22 полки, является сплошным или непрерывным от полки 11 до капсуловидного расширения 12. В отличие от этого, материал полосы 19, выступающий из правого участка 24 верхнего слоя полки 22, является крайней зоной 32 полосы и заканчивается краем 33 полосы или листа, который располагается, предпочтительно, ниже середины высоты ребра 13.

Полое капсуловидное расширение 12 в иллюстративном примере, обычно имеющее прямоугольное поперечное сечение, формируется сгибанием сплошной полосы 19 материала. Более того, на чертежах показано, что с правой стороны ребра 13 расположена крайняя зона 36 полосы, которая начинается от нижней стороны капсуловидного расширения 12 и заканчивается краем 37.

Как упомянуто выше, ребро 13 включает сплошной слой 38 материала, который формирует промежуточную секцию по всей ширине полосы 19 между полкой 11 и капсуловидным расширением 12. Слой 38 формирует одинарный или особый слой на участке 39 ребра 13 в вертикальном пространстве между боковыми краями 33, 37 полосы 19. Сплошной слой 38 ребра сформирован с парой вертикально расположенных с определенным интервалом смещений или изгибов 41, 42. Смещения 41, 42 занимают большую часть одинарного слоя на участке 39 ребра 13 в номинальной средней плоскости Т-образного профиля 10, т.е. он центрирован в воображаемой вертикальной плоскости, которая делит пополам полку 11 и капсуловидное расширение 12. Эта геометрия профиля позволяет, благодаря изгибам или смещениям 41, 42, минимизировать боковой эксцентриситет, который существует в поперечном сечении Т-образного профиля 10 из-за промежутка между краями 33, 37 крайних зон 32, 36.

Обе крайние зоны 32, 36 полосы или листа 19, т.е. элементы, формирующие отдельные участки двойного слоя ребра, крепятся к сплошному слою 38 ребра, к которому они примыкают. Крепление этих отдельных участков слоя ребра или крайних зон 32, 36 может осуществляться любым подходящим известным способом, включая, но не ограничиваясь, сварку, наплавку, холодную сварку, пайку, механическое крепление и/или крепление с использованием адгезива. Крайние зоны 32, 36, могут крепиться к сплошному слою 38 непрерывно по всей длине Т-образного профиля 10 или могут крепиться в точках, расположенных по длине профиля через определенные промежутки, как в случае, показанном на фиг.1. На фиг.1 показаны точки, расположенные с регулярными промежутками, обозначенные ссылочными позициями 46, 47, в которых слои 38, 32 и 36 ребра крепятся вместе точечной сваркой. Не требуется одинаковое продольное положение точек 46 в крайней зоне 32 и точек 47 в крайней зоне 36. Было установлено, что существует максимальный интервал между точками сварки или точками локального крепления с использованием других методов крепления для Т-образного профиля 10 при данной геометрии поперечного сечения и данных физических свойствах материала полосы или листа 19, причем если крепление проводится с большим интервалом, то наблюдается значительное снижение прочности изделия. Максимальный продольный интервал между точками 46 и максимальный продольный интервал между точками 47 будет зависеть, в частности, от геометрии Т-образного профиля 10, прочности материала полосы или листа 19 и размера или толщины полосы. К примеру, когда Т-образный профиль 10 имеет высоту от 1 до 1/2 дюйма и изготовлен из низкоуглеродистой стали (HDG), оцинкованной горячим способом, с номинальной толщиной листа 0,012 дюйма, при интервале между точками крепления, который составляет около 2-кратной высоты Т-образного профиля, можно добиться хороших результатов при использовании каркаса для сооружения подвесного потолка из гипсокартона и, напротив, при интервале между точками крепления, составляющем более 4-кратной высоты Т-образного профиля, обычно, несущая способность профиля является неприемлемо низкой.

Очевидно, что при креплении крайних зон 32 и 36 к сплошному слою 38 в точках 46, 47, расположенных с определенным интервалом, или при их непрерывном креплении конструктивно создаются две изолированные граничные поверхности или изолированные секции. Одна изолированная граничная поверхность имеет капсуловидное расширение и смежные области ребра, образованные сплошным слоем 38 и зоной 36. Другая граница сформирована полкой 11 и смежными областями ребра, образованными слоем 38 и зоной 32. Очевидно, что полые области 27 на краях 26 полки 11 могут добавить Т-образному профилю соответствующую жесткость при кручении, когда они являются частью этой изолированной граничной поверхности. Указанные две изолированные граничные поверхности значительно повышают жесткость Т-образного профиля, в частности, при кручении.

Описанная конструкция каркасного Т-образного профиля может использоваться для главного несущего прогона и поперечных прогонов при сооружении подвесных потолков. Каркасный Т-образный профиль 10 может быть снабжен соответствующими концевыми соединителями, известными в промышленности, которые могут быть цельными или в виде отдельных зажимов. Ребро 13 может иметь прорезь, чтобы вмещать соединители поперечных Т-образных профилей. Изобретение может быть применено к каркасному Т-образному профилю, предназначенному для изготовления плиточных потолков и т.п. При применении для изготовления подвесных потолков из гипсокартона описанный каркасный Т-образный профиль 10 дает возможность сэкономить до 28% материала, сравнительно с обычным промышленным изделием, изготовленным в соответствии с известным уровнем техники. Помимо экономии материала, более тонкий профиль, применение которого стало возможным благодаря изобретению, легче разрезать вручную, делая пару надрезов, в результате чего облегчается монтаж описанного каркасного Т-образного профиля.

Очевидно, что в настоящем описании изобретения раскрыт пример выполнения и могут вноситься различные изменения, добавляя, заменяя или устраняя детали, не отступая от идеи, содержащейся в данном описании. Например, предполагается, что крайние зоны полосы могут располагаться на противоположных сторонах сплошного слоя ребра. Изобретение, следовательно, не ограничивается специфическими деталями этого описания и возможны изменения в пределах объема, определенного в нижеследующих пунктах формулы изобретения.

Изобретение относится к области строительства, в частности к каркасному Т-образному профилю. Технический результат заключается в минимизации бокового эксцентриситета. Профиль содержит удлиненную полосу листового металла. Профиль выполнен с нижней полкой, полым верхним усиливающим капсуловидным расширением и ребром, проходящим вверх от полки к расширению. Полка расположена в горизонтальной плоскости, ребро - в вертикальной плоскости. Полоса листового металла имеет две продольно продолжающиеся крайние концевые зоны. Крайние концевые зоны расположены вертикально, крепятся к центральной области полосы, формирующей участок ребра, и формируют область двойного слоя ребра. Крайние концевые зоны полосы расположены вертикально с интервалом друг от друга. Участок центральной области полосы, который формирует участок ребра, выполнен в виде одинарного слоя материала. Центральная область полосы сформирована с парой вертикально расположенных с интервалом смещений. Смещения занимают большую часть одинарного слоя ребра в номинальной средней плоскости профиля, которая делит пополам полку и расширение. 2 з.п. ф-лы, 2 ил.

1. Каркасный Т-образный профиль, содержащий удлиненную полосу листового металла, свернутую вдвое, для сформирования нижней полки с двойной стенкой, полое верхнее усиливающее капсуловидное расширение и ребро, проходящее вверх от полки к капсуловидному расширению, причем полка расположена в основном в горизонтальной плоскости и имеет противоположные параллельные края, расположенные с определенным интервалом, продолжающиеся в продольном направлении и перпендикулярные ребру, при этом ребро расположено в основном в вертикальной плоскости, а указанная полоса листового металла имеет две продольно продолжающиеся крайние концевые зоны, при этом крайние концевые зоны расположены в основном вертикально и крепятся, по меньшей мере, в точках, продольно расположенных с определенным интервалом, к центральной области полосы, формирующей участок ребра, и формируют область двойного слоя ребра, при этом крайние концевые зоны полосы расположены вертикально с заданным интервалом друг от друга, при этом участок центральной области полосы, который формирует участок ребра, выполнен в виде одинарного слоя материала, причем центральная область полосы сформирована с парой вертикально расположенных с определенным интервалом смещений, которые занимают большую часть одинарного слоя ребра в номинальной средней плоскости Т-образного профиля, которая делит пополам полку и капсуловидное расширение, при этом смещения минимизируют боковой эксцентриситет, который существует в поперечном сечении Т-образного профиля из-за промежутка между крайними концевыми зонами.

2. Профиль по п.1, в котором указанные крайние концевые зоны сварены с основной полосой в продольном направлении ребра точечной сваркой с заданными интервалами.

3. Профиль по п.1, в котором крепление указанных крайних концевых зон выполняется посредством одной или более точечной сварки, механического закрепления и адгезивов.

| US 4713919 A, 22.12.1987 | |||

| US 6436552 B1, 20.08.2002 | |||

| US 6131362 A, 17.10.2000 | |||

| US 3511012 A, 12.05.1970 | |||

| Подвесной решетчатый потолок | 1999 |

|

RU2221118C2 |

Авторы

Даты

2013-05-10—Публикация

2007-12-10—Подача