Изобретение относится к способу соединения труб кожухотрубного теплообменника с трубной решеткой кожухотрубного теплообменника.

УРОВЕНЬ ТЕХНИКИ

Кожухотрубные теплообменники предназначены для передачи тепла от первой текучей среды ко второй текучей среде. Для этой цели кожухотрубный теплообменник обычно имеет полый цилиндр, во внутреннем пространстве которого расположено множество труб. Одна из двух текучих сред может проходить через трубы, а другая текучая среда - через полый цилиндр, в частности, вокруг труб. Трубы прикреплены своими концами вдоль их окружности к трубным решеткам кожухотрубного теплообменника.

В ходе процесса изготовления кожухотрубного теплообменника трубы соединяют их концами с трубными решетками, например, с обеспечением соединения материалов. Таким образом, в зависимости от количества труб получают до нескольких десятков тысяч соединений труба - трубная решетка.

Желательно обеспечить способ соединения труб кожухотрубного теплообменника с трубной решеткой кожухотрубного теплообменника таким образом, чтобы при этом не требовалось больших усилий и высоких затрат, а качество при этом достигало высокого уровня.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, предложен способ соединения труб кожухотрубного теплообменника с трубной решеткой кожухотрубного теплообменника с признаками, указанными в пункте 1 формулы изобретения. Предпочтительные конфигурации являются предметом зависимых пунктов формулы изобретения и последующего описания.

Согласно настоящему изобретению, трубы и связанная с ними трубная решетка в каждом случае изготовлены из алюминия или алюминиевого сплава. Трубы соединяют с трубной решеткой с обеспечением соединения материалов посредством лазерной сварки.

Изготовленный кожухотрубный теплообменник имеет в своем конечном, готовом к эксплуатации состоянии, в частности, множество труб, которые могут быть расположены внутри, например, полого цилиндра. Кожухотрубный теплообменник в этом случае может иметь несколько сотен, несколько тысяч или даже, в частности, несколько десятков тысяч труб. Кроме того, в конечном кожухотрубном теплообменнике предусмотрена по меньшей мере одна трубная решетка, которая может быть выполнена, например, в виде пластины. Трубы надежно соединены на своих концах вдоль их окружности с этой трубной решеткой или с этими трубными решетками. Трубная решетка имеет, в частности, отверстия или каналы, диаметр которых по существу соответствует диаметру труб. В частности, каждая труба прикреплена одним из ее концов соответственно к одному из этих отверстий.

Трубы, например, могут проходить внутри полого цилиндра в прямом направлении (так называемый прямотрубный теплообменник). В этом случае, в частности, предусмотрены две трубные решетки, которые могут быть расположены на противоположных концах прямотрубного теплообменника. Каждая труба прикреплена одним из ее концов соответствующим образом к одной из этих двух трубных решеток в каждом случае.

Трубы, например, также могут проходить U-образно внутри полого цилиндра (так называемый теплообменник с U-образными трубами). Такой теплообменник с U-образными трубами может иметь только одну трубную решетку. Так как трубы в этом случае изогнуты U-образно, они могут быть соответствующим образом прикреплены обоими концами к одной и той же трубной решетке. Кроме того, возможно использование двух трубных решеток, расположенных рядом друг с другом.

В частности, трубы могут быть скручены в спираль внутри полого цилиндра (так называемый спирально-навитый кожухотрубный теплообменник), то есть трубы, в частности, проходят круговым или спиральным образом вокруг оси, в частности, вокруг продольной оси или главной оси кожухотрубного теплообменника. В частности, во внутреннем пространстве полого цилиндра может быть предусмотрена труба-сердечник, вокруг которой трубы расположены круговым или спиральным образом. Такой спирально-навитый кожухотрубный теплообменник имеет, в частности, две трубные решетки, расположенные на противоположных концах.

В ходе процесса изготовления кожухотрубного теплообменника трубы размещают внутри кожухотрубного теплообменника и выравнивают их по желанию. Затем трубы соединяют с трубной решеткой или трубными решетками с обеспечением соединения материалов посредством лазерной сварки. В ходе процесса изготовления таким путем получают, в частности, до 25000 соединений труба - трубная решетка с помощью лазерной сварки. Когда все трубы соединены с трубной решеткой с обеспечением соединения материалов, вокруг труб может быть расположен кожух, который образует полый цилиндр.

В данном контексте под лазерной сваркой или сваркой лазерным лучом следует понимать, в частности, такой процесс, который определен как процесс 52 в соответствии с DIN EN ISO 4063 ("Welding and allied processes - Nomenclature of processes and reference numbers"). В этом случае энергию к обрабатываемым деталям, подлежащим соединению, подводят посредством лазерного луча.

Трубы и трубные решетки кожухотрубного теплообменника изготавливают из алюминия или алюминиевого сплава. Трубы и трубные решетки могут быть изготовлены из одного и того же материала или из разных материалов. В частности, трубы могут быть изготовлены из одного алюминиевого сплава, а трубная решетка может быть изготовлена из другого алюминиевого сплава.

Использование труб и трубных решеток из алюминия или алюминиевого сплава позволяет получить кожухотрубный теплообменник, который намного легче обычного кожухотрубного теплообменника, изготовленного из других материалов, например, из стали или высококачественной стали или хромоникелевой стали. Кожухотрубный теплообменник из алюминия или алюминиевого сплава, в результате, имеет массу на 50% меньше, чем соответствующий кожухотрубный теплообменник, который изготовлен, например, из хромоникелевой стали.

При обработке конкретно этих труб и трубных решеток или при обработке заготовок из алюминия или алюминиевого сплава в целом следует помнить, что алюминий быстро реагирует с кислородом, образуя, таким образом, оксид алюминия Al2O3. Для простоты, трубы и трубные решетки из алюминия или алюминиевого сплава, которые соединяют друг с другом с обеспечением соединения материалов в ходе процесса изготовления, далее называют алюминиевыми заготовками.

Таким образом, на обрабатываемых алюминиевых заготовках образуется оксидный слой, который при обработке алюминиевых заготовок должен, в частности, быть разрушен или расплавлен. Только после того как этот оксидный слой будет разрушен, к алюминиевым заготовкам можно подвести достаточную энергию.

Этот оксидный слой обычно имеет гораздо более высокую температуру плавления, чем температура плавления алюминиевой заготовки, находящейся под ним. Например, оксидный слой может иметь температуру плавления от 2000°C до 2100°C, в частности, примерно 2050°C. Напротив, в зависимости от конкретного состава, алюминиевая заготовка, находящаяся под ним, может иметь температуру плавления от 500°C до 700°C, в частности от 550°C до 660°C.

Обычные способы сварки, такие как, например, сварка вольфрамовым электродом в среде инертного газа, только условно подходят для сварки алюминиевых заготовок друг с другом. В частности, ручная сварка алюминия или алюминиевых сплавов вольфрамовым электродом в среде инертного газа требует большой ловкости и значительного опыта от соответствующего сварщика. Как правило, процесс сварки алюминиевых заготовок вольфрамовым электродом в среде инертного газа почти невозможно автоматизировать. В частности, если между трубами кожухотрубного теплообменника имеется лишь сравнительно небольшое расстояние на трубной решетке, то, следовательно, возникает необходимость, в частности, наложения соседних сварных швов; автоматическая сварка вольфрамовым электродом в среде инертного газа редко приводит к воспроизводимым приемлемым результатам.

Лазерная сварка позволяет соединять алюминиевые заготовки друг с другом особенно эффективным способом, который не требует больших усилий и высоких затрат. Лазерная сварка позволяет разрушать слой оксида на алюминиевых заготовках и, в частности, полностью плавить его, поскольку при лазерной сварке возможно, в частности, достигать сравнительно высокой концентрации энергии с помощью лазерного луча. Энергия может быть особенно эффективно введена в нижележащие алюминиевые заготовки, и эти алюминиевые заготовки можно обрабатывать как угодно.

Лазерная сварка дает значительные преимущества для соединения алюминиевых заготовок с обеспечением соединения материалов по сравнению с другими способами сварки. При других способах сварки, например, при сварке вольфрамовым электродом в среде инертного газа, обычно невозможно расплавить весь оксидный слой. Нерасплавленные оксиды оксидного слоя из зазора между трубой и трубной решеткой в этом случае остаются в металле сварного шва; их называют оксидными включениями. Такие оксидные включения представляют собой четкую область разделения или дефект в металле сварного шва и в сварном шве. Образование таких оксидных включений может быть предотвращено с помощью лазерной сварки, и между трубой и трубной решеткой может быть получено аккуратное, чистое соединение или сварной шов без таких дефектов.

С другой стороны, такие проблемы и недостатки совсем не возникают в случае других кожухотрубных теплообменников, которые изготавливают не из алюминия или алюминиевых сплавов, а изготавливают, например, из стали или высококачественной стали или хромоникелевой стали. Поскольку в случае использования таких материалов оксидный слой не образуется, то этот фактор не учитывают при изготовлении соответствующего кожухотрубного теплообменника. Настоящее изобретение обеспечивает возможный способ эффективного преодоления конкретных недостатков и проблем, возникающих при изготовлении кожухотрубного теплообменника из алюминия или из алюминиевых сплавов.

Также дополнительные преимущества можно дополнительно получить с помощью лазерной сварки соединений труба - трубная решетка в кожухотрубном теплообменнике, изготовленном из алюминия или из алюминиевых сплавов. В случае лазерной сварки может быть достигнута сравнительно очень высокая скорость сварки, благодаря чему соединения труба - трубная решетка могут быть получены особенно быстро и эффективно. Кроме того, соединения труба - трубная решетка могут быть получены воспроизводимо с постоянным качеством посредством лазерной сварки. В частности, при лазерной сварке могут быть получены сравнительно узкие сварные швы, благодаря чему можно избежать влияния друг на друга сварных швов соседних труб.

Сравнительно толстая трубная решетка (в частности, по сравнению с толщиной стенок труб) имеет, в частности, сравнительно высокую теплопроводность, так что подведенное тепло рассеивается очень быстро. С другой стороны, сравнительно тонкие или тонкостенные трубы, соответственно, имеют сравнительно низкую теплопроводность, так что подведенное тепло не может быстро рассеиваться. Лазерная сварка позволяет подводить энергию, достаточную для плавления трубной решетки, несмотря на ее сравнительно высокую теплопроводность. Тем не менее, можно гарантировать, что трубы не будут расплавлены преждевременно.

Кроме того, лазерную сварку алюминиевых заготовок можно осуществлять автоматическим способом. Как уже было пояснено выше, автоматизация сварки алюминиевых заготовок вольфрамовым электродом в среде инертного газа едва ли возможна. Лазерную сварку осуществляют, в частности, точно выставленным концентрированным лазерным лучом, который можно перемещать и положение которого можно легко изменять, в частности, с помощью соответствующего автоматизированного управления. Лазерную сварку и, следовательно, получение соединения труба - трубная решетка, можно легко осуществлять автоматизированным способом.

Трубы преимущественно соединяют с трубной решеткой с обеспечением соединения материалов посредством сварки с глубоким проплавлением. Сварка с глубоким проплавлением представляет собой особый вид лазерной сварки. При сварке с глубоким проплавлением мощность создаваемого лазерного луча лежит выше заданного предельного значения, предпочтительно выше предельного значения 1 МВт/см2, 2 МВт/см2 или 4 МВт/см2. Алюминиевый материал расплавляют лазерным лучом в месте сварки. При такой сравнительно высокой мощности часть алюминиевого материала испаряется, в результате чего образуются пары металла. Дальнейшее поглощение энергии лазера приводит к тому, что эти пары металла, по меньшей мере, частично ионизируются, в результате чего образуется индуцированная лазером плазма или металлопаровая плазма. Высокая мощность лазерного луча также приводит к тому, что в расплаве образуется сварочный капилляр, который также называют «замочная скважина». Этот сварочный капилляр образуется в виде полости, которая заполнена металлопаровой плазмой. Так как степень поглощения металлопаровой плазмы, в частности, выше, чем степень поглощения расплава, энергия лазерного луча может быть введена почти полностью в алюминиевую заготовку.

В соответствии с предпочтительным воплощением изобретения, перед лазерной сваркой трубы кожухотрубного теплообменника соединяют соответствующим форме образом с трубной решеткой кожухотрубного теплообменника. Особенно предпочтительно, таким образом изготавливают спирально-навитый кожухотрубный теплообменник. В ходе процесса изготовления кожухотрубного теплообменника, предпочтительно спирально-навитого кожухотрубного теплообменника, предпочтительно выполняют следующие стадии.

Первую трубную решетку предпочтительно располагают на первом конце трубы-сердечника кожухотрубного теплообменника. Вторую трубную решетку предпочтительно располагают на втором конце трубы-сердечника. Трубные решетки располагают, в частности, на противоположных концах трубы-сердечника относительно ее продольной оси или главной оси. Трубные решетки в этом случае могут быть закреплены радиально, например, с помощью кронштейнов, или на торцах.

Трубы в каждом случае предпочтительно вводят или продевают, в частности, вставляют, одним концом в отверстия в первой трубной решетке, и, таким образом, их соединяют с первой трубной решеткой соответствующим форме образом. Соответственно, одну трубу в каждом случае вводят соответствующим образом в одно отверстие. Затем трубы предпочтительно навивают вокруг трубы-сердечника. Труба-сердечник, в частности, установлена с возможностью вращения, например, посредством вращающихся колец на роликовых блоках. Трубы, в частности, навивают спирально вокруг трубы-сердечника, в то время как последнюю вращают. Трубы, навитые вокруг трубы-сердечника, в каждом случае вводят или продевают, в частности, вставляют, их другим концом в отверстия во второй трубной решетке, и, таким образом, их соединяют, в частности, со второй трубной решеткой соответствующим форме образом. Эти стадии можно выполнять отдельно для каждой трубы или одновременно для подходящего числа труб.

В частности, трубы навивают вокруг трубы-сердечника в виде отдельных слоев, каждый из которых содержит определенное число труб. Трубы предпочтительно навивают вокруг трубы-сердечника таким образом, что труба-сердечник несет нагрузку от этих труб. Заданное расстояние между этими отдельными слоями устанавливают с помощью разделителей. Таким образом в конечном, готовом к работе кожухотрубном теплообменнике обеспечивают возможность прохождения текучей среды через него, вокруг труб. Чтобы избежать обходного пути между самым внешним слоем труб и кожухом кожухотрубного теплообменника, вокруг этого самого внешнего слоя труб может быть обернута, например, оболочка из листового металла.

После того, как все трубы навили вокруг трубы-сердечника требуемым образом, их прикрепляют к трубным решеткам. Для этой цели трубы соединяют с обеспечением соединения материалов с первой трубной решеткой и со второй трубной решеткой посредством лазерной сварки. После того, как все трубы соединили с обеспечением соединения материалов с трубными решетками, вокруг труб можно расположить кожух, который, в частности, образует полый цилиндр.

Максимальная толщина стенок труб в каждом случае предпочтительно составляет 2,0 мм. Толщина трубной решетки предпочтительно составляет от 100 мм до 200 мм. Трубы и/или трубные решетки предпочтительно изготовлены, соответственно, из сплава алюминия, магния, марганца, кремния и/или меди. Содержание магния в сплаве в этом случае может предпочтительно составлять от 4,0% до 4,9%, содержание марганца предпочтительно составляет от 0,4% до 1,0%.

Например, трубы и/или трубные решетки могут быть изготовлены, соответственно, из сплава AlMgSiCu, например, из алюминиевого сплава 6061, в котором содержание марганца составляет не более 0,15%, содержание магния составляет от 0,8% до 1,2%, содержание кремния составляет от 0,4% до 0,8%, а содержание меди составляет от 0,15% до 0,4%.

Трубы и/или трубные решетки также могут быть изготовлены, соответственно, из сплава AlMgSi, например, из алюминиевого сплава 6063, в котором содержание марганца составляет не более 0,1%, содержание магния составляет от 0,45% до 0,9%, содержание кремния составляет от 0,2% до 0,6%, а содержание меди составляет не более 0,1%.

Очевидно, что трубы и трубные решетки в этом случае могут быть изготовлены из одного и того же сплава, или отдельные трубы и трубные решетки также могут быть изготовлены из разных сплавов в каждом случае. Трубы и/или трубные решетки, соответственно, имеют теплопроводность предпочтительно от 10 Вт/(м⋅К) до 140 Вт/(м⋅К).

Предпочтительно, в процессе лазерной сварки получают лазерный луч и фокусируют его с помощью оптических элементов. Лазерный луч в этом случае предпочтительно может быть получен с помощью волоконного лазера, диодного лазера или твердотельного лазера, предпочтительно с помощью лазера на диоксиде углерода или лазера на алюмо-иттриевом гранате с легированием неодимом (Nd:YAG лазер). Оптические элементы образуют фокусирующую оптическую систему, с помощью которой лазерный луч может быть сфокусирован точно на участке, подлежащем сварке. Предпочтительно, лазерная сварка также может быть выполнена с двойной фокусировкой. В этом случае лазерный луч разделяют на два лазерных луча, например, с помощью отклоняющего зеркала в фокусирующей оптической системе. Лазерный луч можно предпочтительно направлять с помощью оптического волновода, в частности, с помощью волоконно-оптического кабеля. Предпочтительно, можно подавать наполнитель в процессе лазерной сварки. Также предпочтительно подают защитный газ или технологический газ, предпочтительно аргон, гелий, азот, диоксид углерода, кислород или смесь указанных газов. Однако лазерную сварку также можно проводить без подачи защитного газа и/или наполнителя.

Дополнительные преимущества и воплощения настоящего изобретения очевидны из описания и прилагаемых чертежей.

Очевидно, что вышеупомянутые признаки, а также признаки, которые будут объяснены ниже, можно использовать не только в соответствующей указанной комбинации, но также в других комбинациях, или самостоятельно, не выходя за пределы объема настоящего изобретения.

Изобретение схематически представлено на чертежах на основе примерного воплощения и подробно описано ниже со ссылками на чертежи.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

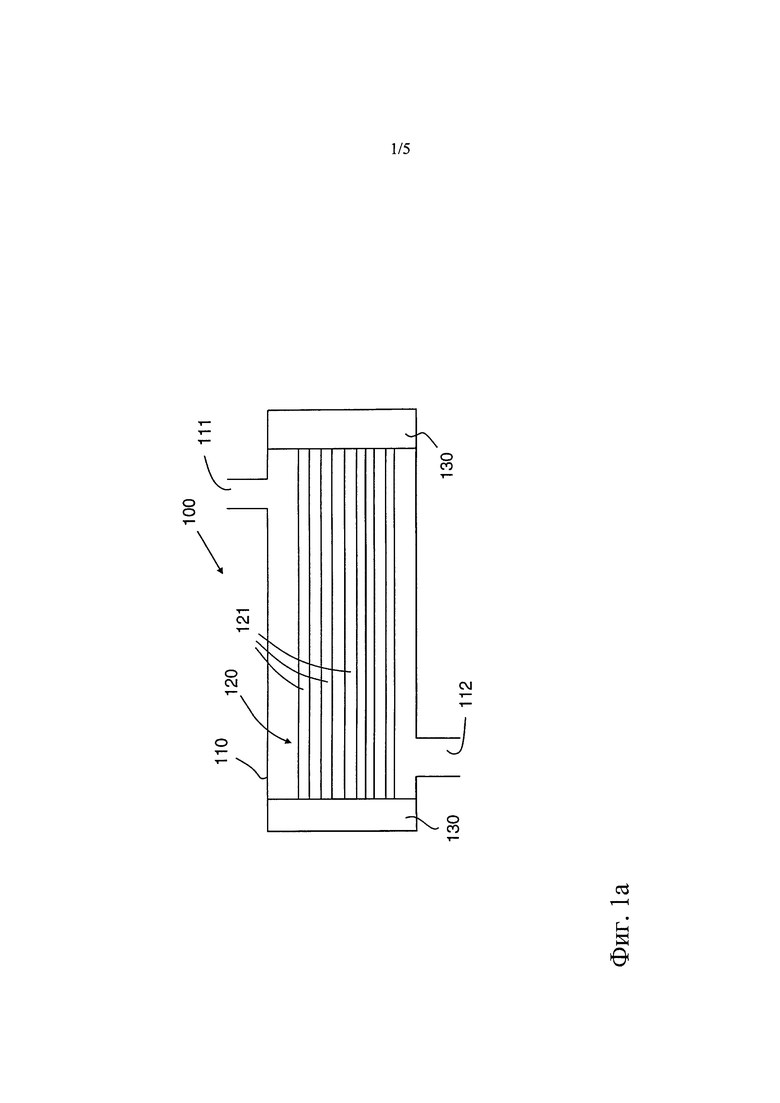

На Фиг. 1 схематически показана предпочтительная конфигурация кожухотрубного теплообменника, который был изготовлен с помощью предпочтительного воплощения способа по настоящему изобретению.

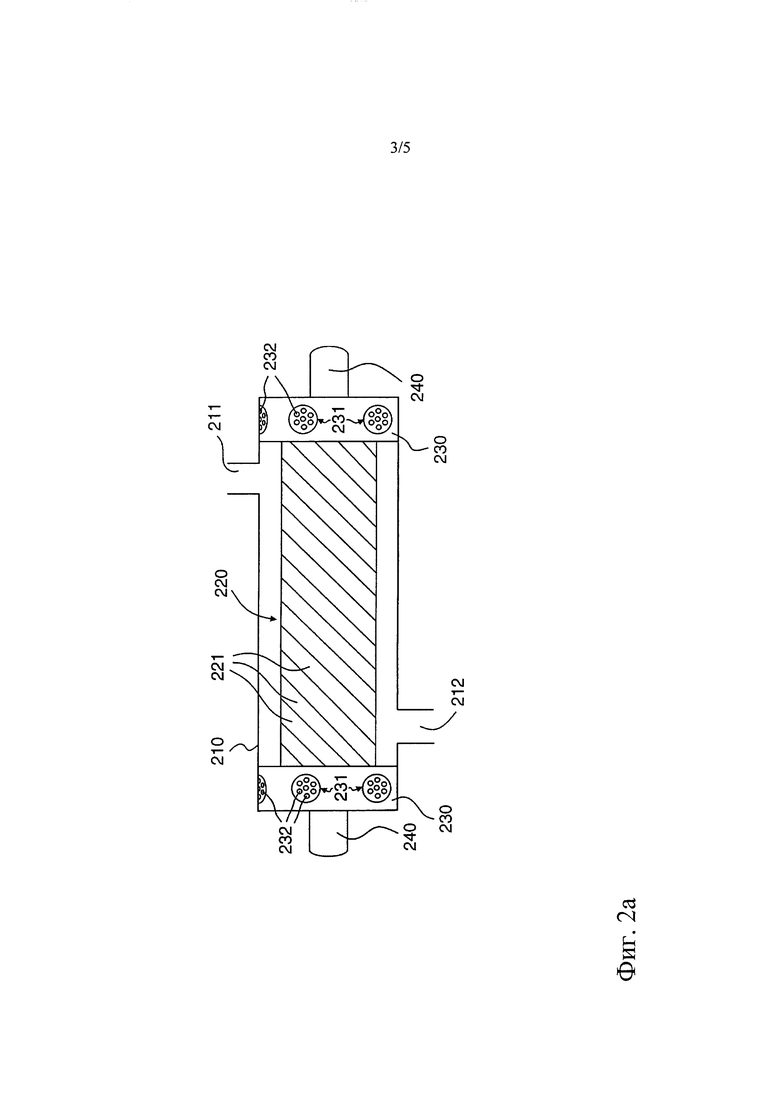

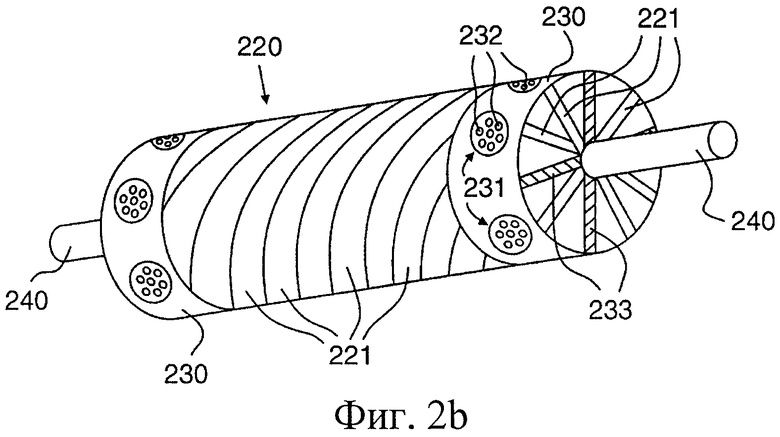

На Фиг. 2 схематически показана дополнительная предпочтительная конфигурация кожухотрубного теплообменника, который был изготовлен с помощью предпочтительного воплощения способа по настоящему изобретению.

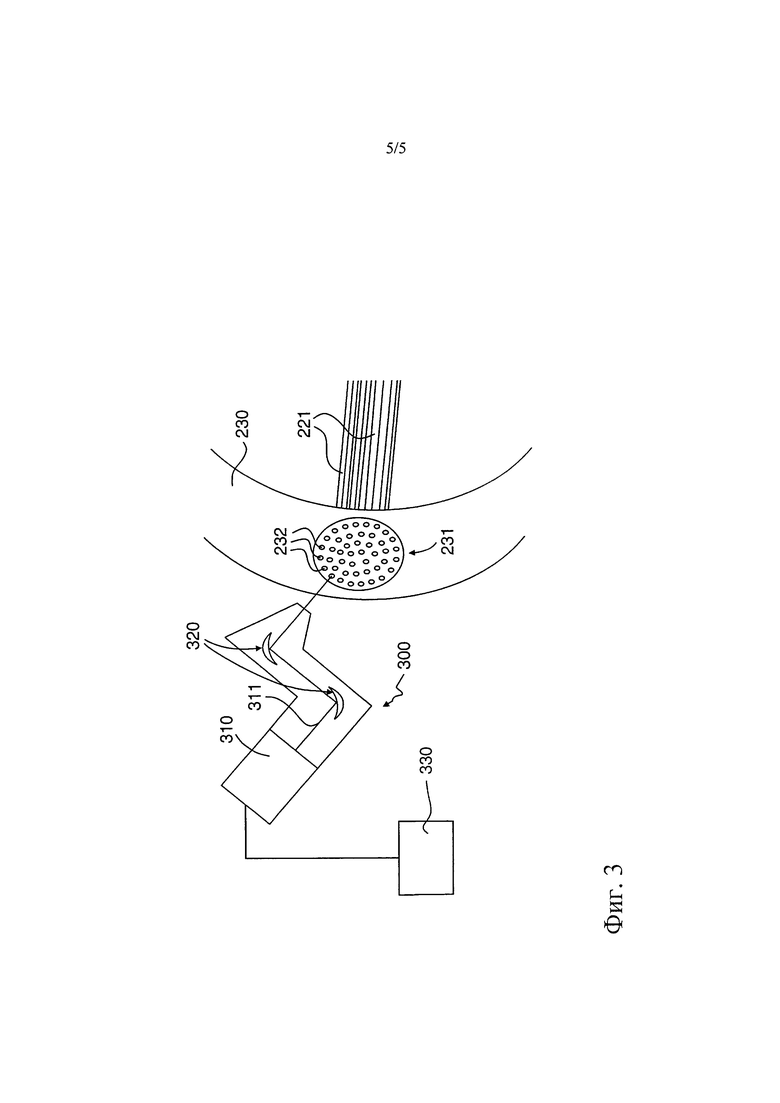

На Фиг. 3 схематически показано устройство, которое предназначено для выполнения предпочтительного воплощения способа по настоящему изобретению.

На Фиг. 1 схематически показана предпочтительная конфигурация кожухотрубного теплообменника, который обозначен как 100. На Фиг. 1а кожухотрубный теплообменник 100 показан в разрезе. В этом примере кожухотрубный теплообменник 100 выполнен в виде прямотрубного теплообменника.

Прямотрубный теплообменник 100 имеет кожух 110, который имеет впускное отверстие 111 для текучей среды и выпускное отверстие 112 для текучей среды для пропускания первой текучей среды через кожух 110.

Внутри кожуха 110 расположен пучок 120 труб, включающий множество прямых труб 121. Вторая текучая среда может проходить через трубы. Отдельные трубы 121 соединены с обеспечением соединения материалов с трубными решетками 130 прямотрубного теплообменника 100. Трубные решетки 130 могут быть, например, прикреплены к концам кожуха 110.

Прямотрубный теплообменник 100, трубы 121 и трубные решетки 130 изготовлены из алюминиевого сплава, в частности, из сплава алюминий-магний-марганец. Например, трубы 120 и трубные решетки 130 изготовлены из материала EN AW-5083 или EN AW-AlMg4.5Mn0.7 с номером материала DIN 3.3547, то есть из алюминиевого сплава, в котором содержание марганца составляет от 0,4% до 1,0%, а содержание магния составляет от 4,0% до 4,9%.

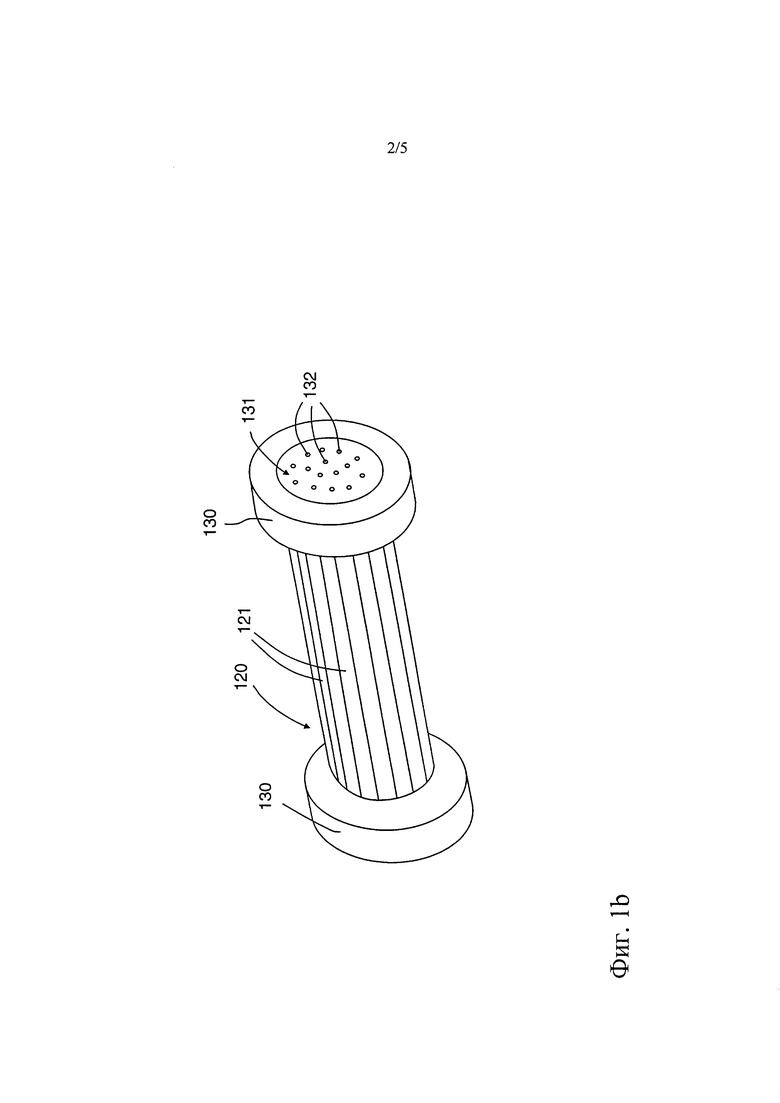

На Фиг. 1b показана в перспективе часть прямотрубного теплообменника 100, изображенного на Фиг. 1а. На Фиг. 1b показаны только пучок 120 труб и трубные решетки 130.

Как можно видеть на Фиг. 1b, трубные решетки 130 имеют отверстия 132. Эти отверстия 132 расположены в области 131 отверстий соответствующей трубной решетки 130. Каждая из труб 121 пучка 120 труб соединена с обеспечением соединения материалов с соответствующей трубной решеткой 130 в одном из этих отверстий 132. В ходе процесса изготовления эти соединения труба - трубная решетка с обеспечением соединения материалов получают с помощью лазерной сварки, как будет подробно описано ниже со ссылкой на Фиг. 3.

На Фиг. 2 схематически показана дополнительная предпочтительная конфигурация кожухотрубного теплообменника, который обозначен как 200. На Фиг. 2а кожухотрубный теплообменник 200, аналогично Фиг. 2а, показан в разрезе. Кожухотрубный теплообменник 200 выполнен, например, в виде спирально-навитого кожухотрубного теплообменника.

По аналогии с прямотрубным теплообменником 100, изображенным на Фиг. 1, спирально-навитый кожухотрубный теплообменник 200 также имеет кожух 210 с впускным отверстием 211 для текучей среды и выпускным отверстием 212 для текучей среды, внутри которого находится пучок 220 труб, включающий множество труб 221.

В отличие от прямотрубного теплообменника 100, трубы 210 спирально-навитого кожухотрубного теплообменника 200 не расположены по прямой линии, а навиты по спирали вокруг трубы-сердечника 240. Трубные решетки 230 спирально-навитого кожухотрубного теплообменника 200 имеют вдоль своих окружностей области 231 отверстий с отверстиями 232, причем каждая из труб 221 пучка 220 труб соединена с обеспечением соединения материалов с соответствующей трубной решеткой 230 в одном из этих отверстий 232.

Трубы 221 и трубные решетки 230 также предпочтительно изготовлены из алюминиевого сплава, например, из материала EN AW-5083 или EN AW-AlMg4.5Mn0.7.

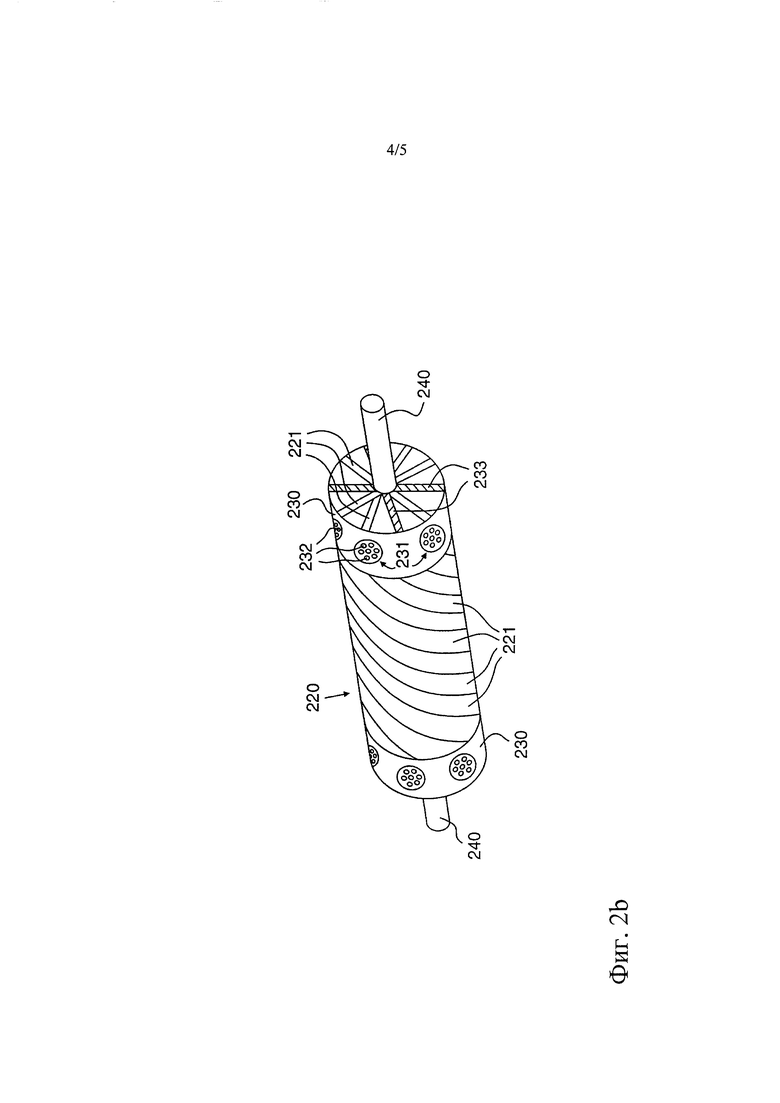

На Фиг. 2b показана в перспективе часть спирально-навитого кожухотрубного теплообменника 200 (пучок 220 труб, трубные решетки 230 и труба-сердечник 240), изображенного на Фиг. 2а. Как можно видеть на Фиг. 2b, трубные решетки 230 прикреплены к трубе-сердечнику 240, например, с помощью кронштейнов 233.

На Фиг. 3 схематически показано устройство, которое предназначено для осуществления предпочтительного воплощения способа по настоящему изобретению.

На Фиг. 3 показано в качестве примера, как с помощью этого устройства трубы 221 соединяют с обеспечением соединения материалов с одной из трубных решеток 230 спирально-навитого кожухотрубного теплообменника 200 согласно Фиг. 2 в ходе процесса изготовления.

Данное устройство содержит блок 300 лазерной сварки. С помощью лазера 310, например, лазера на алюмо-иттриевом гранате с легированием неодимом (Nd:YAG лазер) получают лазерный луч 311, который можно сфокусировать с помощью фокусирующей оптической системы 320, включающей соответствующие оптические элементы, на участке трубной решетки 230, подлежащем сварке. Фокусирующая оптическая система 320 может, например, иметь вогнутые зеркала, которые фокусируют лазерный луч 311 на участке, подлежащем сварке.

Блок 330 управления предназначен для приведения в действие лазера 310 и фокусирующей оптической системы 320, в частности, для перемещения лазерного луча 311 и изменения его положения на трубной решетке, а также для его перефокусировки. Блок 330 управления обеспечивает автоматическое управление лазерной сваркой и позволяет автоматизировать получение соединений труба - трубная решетка.

Очевидно, что данное устройство также можно использовать аналогичным образом для получения соединения с обеспечением соединения материалов между трубами 122 и трубными решетками 130 прямотрубного теплообменника 100, согласно Фиг. 1, или, в общем случае, для получения соединения с обеспечением соединения материалов между трубами и трубными решетками любого другого кожухотрубного теплообменника.

СПИСОК НОМЕРОВ ПОЗИЦИЙ НА ЧЕРТЕЖАХ

100 Кожухотрубный теплообменник, прямотрубный теплообменник

110 Кожух

111 Впускное отверстие для текучей среды

112 Выпускное отверстие для текучей среды

120 Пучок труб

121 Трубы

130 Трубные решетки

131 Область отверстий

132 Отверстия

200 Кожухотрубный теплообменник, спирально-навитый кожухотрубный теплообменник

210 Кожух

211 Впускное отверстие для текучей среды

212 Выпускное отверстие для текучей среды

220 Пучок труб

221 Трубы

230 Трубные решетки

231 Область отверстий

232 Отверстия

233 Кронштейны 240 Труба-сердечник

300 Блок лазерной сварки

310 Лазер, алюмо-иттриевый лазер с легированием неодимом (Nd:YAG лазер)

311 Лазерный луч

320 Фокусирующая оптическая система

330 Блок управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения трубок кожухотрубного теплообменника с трубной решеткой кожухотрубного теплообменника | 2017 |

|

RU2718393C2 |

| Кожухотрубный теплообменник | 2016 |

|

RU2614266C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2822724C1 |

| Кожухотрубный теплообменник | 1982 |

|

SU1183817A1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2543094C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2018 |

|

RU2726035C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК, ПАКЕТ ДЛЯ КОЖУХОТРУБНОГО ТЕПЛООБМЕННИКА, ПРИМЕНЕНИЕ КОЖУХОТРУБНОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2016 |

|

RU2684690C2 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2019 |

|

RU2775336C2 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО СБОРКИ | 2003 |

|

RU2238501C1 |

| ПАРОЖИДКОСТНЫЙ БАРАБАН ДЛЯ КОЖУХОТРУБНОГО ТЕПЛООБМЕННИКА | 2018 |

|

RU2725740C1 |

Настоящее изобретение относится к способу соединения труб (221) кожухотрубного теплообменника (200) с трубной решеткой (230) кожухотрубного теплообменника (200), при этом трубы (221) и трубная решетка (230) изготовлены из алюминия или алюминиевого сплава, и при этом трубы (221) соединяют с трубной решеткой (230) посредством лазерной сварки с обеспечением соединения материалов. 9 з.п. ф-лы, 5 ил.

1. Способ соединения труб (121, 221) кожухотрубного теплообменника (100, 200) с трубной решеткой (130, 230) кожухотрубного теплообменника (100, 200),

- в котором трубы (121, 221) и трубная решетка (130, 230) в каждом случае изготовлены из алюминия или алюминиевого сплава,

- в котором трубы (121, 221) соединяют с трубной решеткой (130, 230) с обеспечением соединения материалов посредством лазерной сварки и

- в котором мощность полученного лазерного луча составляет более 1 МВт/см2.

2. Способ по п. 1, в котором мощность полученного лазерного луча составляет более 2 МВт/см2, в частности более 4 МВт/см2.

3. Способ по п. 1 или 2, в котором перед лазерной сваркой трубы (121, 221) кожухотрубного теплообменника (100, 200) соединяют соответствующим форме образом с трубной решеткой (130, 230) кожухотрубного теплообменника (100, 200).

4. Способ по п. 3, в котором

- первую трубную решетку (230) располагают на первом конце трубы-сердечника (240) кожухотрубного теплообменника (200), а вторую трубную решетку (230) располагают на втором конце трубы-сердечника (240),

- трубы (221) в каждом случае вводят одним их концом в отверстия (232) в первой трубной решетке (230),

- трубы (221) навивают вокруг трубы-сердечника (240),

- трубы (221), навитые вокруг трубы-сердечника (240), в каждом случае вводят другим их концом в отверстия (232) во второй трубной решетке (230), а затем

- трубы (221) соединяют с первой трубной решеткой (230) и со второй трубной решеткой (230) с обеспечением соединения материалов посредством лазерной сварки.

5. Способ по любому из предшествующих пунктов, в котором трубы (121, 222) имеют в каждом случае максимальную толщину стенки 2,0 мм и в котором трубная решетка (130, 230) имеет толщину от 100 мм до 200 мм.

6. Способ по любому из предшествующих пунктов, в котором трубы (121, 221) и/или трубная решетка (130, 230), соответственно, имеют теплопроводность от 10 Вт/(м⋅К)до 140 Вт/(м⋅К).

7. Способ по любому из предшествующих пунктов, в котором трубы (121, 221) и/или трубная решетка (130, 230), соответственно, изготовлены из сплава алюминия, магния, марганца, кремния и/или меди.

8. Способ по любому из предшествующих пунктов, в котором в ходе лазерной сварки получают лазерный луч (311) и фокусируют его с помощью оптических элементов (320).

9. Способ по п. 8, в котором лазерный луч (311) направляют с помощью оптического волновода, в частности с помощью волоконно-оптического кабеля.

10. Способ по п. 8 или 9, в котором лазерный луч (311) получают с помощью волоконного лазера, диодного лазера или твердотельного лазера (310), в частности с помощью лазера на диоксиде углерода или лазера на алюмо-иттриевом гранате с легированием неодимом (Nd:YAG лазер).

| СПОСОБ СОЕДИНЕНИЯ ТРУБНЫХ ДОСОК И ТРУБ ПРИ ИЗГОТОВЛЕНИИ ТЕПЛООБМЕННИКА И ТЕПЛООБМЕННИК | 2008 |

|

RU2488470C2 |

| JP 2006337000 A, 14.12.2006 | |||

| Способ закрепления теплообменных трубок в трубной доске теплообменника с помощью лазера | 1985 |

|

SU1327392A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2065351C1 |

| Способ соединения труб с трубными досками высококонцентрированным лучевым источником энергии | 1986 |

|

SU1424260A1 |

Авторы

Даты

2019-10-03—Публикация

2016-08-09—Подача