Изобретение относится к нефтедобывающей промышленности, а именно к технологиям интенсификации добычи нефти с целью увеличения темпа разработки нефтегазовых месторождений и повышения коэффициента извлечения нефти.

Современное состояние объектов разработки в основных нефтегазодобывающих странах характеризуется падением объемов добычи и истощением запасов нефти и газа. Данный факт приводит к необходимости широкого внедрения различных видов физико-химических методов воздействия на нефтегазоносные пласты с целью интенсификации добычи нефти и увеличения нефтеотдачи. Одним из наиболее распространенных физических методов интенсификации добычи нефти является гидравлический разрыв пласта (далее - ГРП).

ГРП направлен на создание в продуктивном пласте сети высокопроницаемых трещин, которые обеспечивают интенсификацию притока нефти и газа к забою добывающей скважины. Наряду с этим, гидравлический разрыв пласта имеет недостатки, к примеру, неконтролируемый рост трещины ГРП приводит к тому, что под высоким давлением гидроразрыва, трещины прорываются к ниже или вышележащим водоносным пластам и этим обеспечивают гидродинамическое сообщение скважины с водоносными пластами. Прорыв пластовых и закачиваемых вод по сети высокопроницаемых трещин ГРП приводит к опережающему обводнению нефтегазоносных объектов, что является одной из наиболее распространенных проблем, снижающих эффективность разработки нефтегазовых месторождений.

Накопленный в РФ опыт разработки нефтегазовых месторождений показывает, что геологические микро- и макронеоднородности пластов в сочетании с искусственной трещиноватостью пластов являются основными факторами, осложняющими разработку месторождений. Данные факторы способствуют неравномерному распределению фильтрационных потоков по объему объекта разработки и образованию целик нефти, которые невозможно вовлечь в разработку без применения третичных методов воздействия на пласты, в том числе селективных технологий интенсификации добычи нефти.

Селективность может заключаться в свойстве водоограничивающих составов избирательно блокировать водонасыщенные интервалы пластов, в том числе сеть высокопроницаемых трещин, чем обеспечивается перераспределение фильтрационных потоков по объему пласта и вовлечение в процессы разработки менее проницаемых застойных зон.

Одна из технологий такого вида представлена автором данного способа в патенте РФ на изобретение №2631460 (патентообладатель ООО «ВИ-ЭНЕРДЖИ», автор Сергеев В.В., МПК Е21 В 43/22, Е21 В 43/27, опубликован 22.09.2017), принятым за прототип. Технология заключается в комбинировании двух видов обработок призабойной зоны пласта (ПЗП): ограничение водопритоков и кислотная обработка. Комбинирование приводит к направленному кислотному воздействию на менее проницаемые интервалы нефтегазоносного пласта. Воздействие производится поэтапно: первый этап - обработка высокопроницаемых интервалов ПЗП эмульсионным раствором (далее - ЭР), второй этап - закачка оторочки нефти, третий этап - воздействие кислотной композицией на низкопроницаемые интервалы ПЗП. Причем предварительно определяют смачиваемость горных пород ПЗП, и в случае гидрофильности горных пород применяют ЭР прямого типа следующего состава, мас. %: эмульгатор марки Синол ЭМ или Синод ЭМИ - 3-5, углеводородную фазу (дизельное топливо или подготовленную нефть с нефтесборного пункта) - 20-25, коллоидный раствор наночастиц двуокиси кремния - 0.5-3, водную фазу - остальное. В случае гидрофобности горных пород применяют ЭР обратного типа следующего состава, мас. %: эмульгатор марки Синол ЭМ или Синол ЭМИ - 3-5, углеводородную фазу (дизельное топливо или подготовленную нефть с нефтесборного пункта) - 40-45, коллоидный раствор наночастиц двуокиси кремния - 1-3, водную фазу - остальное.

Водоограничивающие составы, применяемые в известной технологии интенсификации добычи нефти, неприменимы для блокировки высокопроницаемых трещин ГРП, т.к. не обладают необходимыми физическими свойствами для блокировки искусственных трещин. Также общеизвестным является тот факт, что при обработках горных пород соляно- или глинокислотными составами каждая последующая обработка одного и того же интервала является менее эффективной, т.к. после реакции кислот с минералами пласта на поверхности горных пород образуется низкопроницаемый слой из продуктов реакции, который при последующей обработке препятствует контакту кислот с минералами. В связи с этим технология ограничена в количестве повторных применений - не более двух. При этом периодичность проведения соляно- или глинокислотных обработок ПЗП в среднем составляет 12-16 месяцев, а период экономически целесообразной эксплуатации скважины может достигать 25 лет.

Таким образом, недостатком известного способа является ограничение для применения технологии в высокотемпературных пластах с пластовой температурой более 90°С, а также ограничение в количестве повторных применений - не более двух.

Из патента RU 2579044 (МПК Е21В 43/22, Е21В 43/27, опубликован 27.03.2017 г.) известен способ обработки нефтесодержащего пласта, заключающийся в том, что в околоскважинную зону закачивают последовательно углеводородную жидкость и раствор серной кислоты. В качестве углеводородной жидкости используют композицию, содержащую, в частности, легкие фракции нефти, эмульгатор, ингибитор коррозии.

Недостатком известного способа является применение раствора серной кислоты (75-96 мас. %), которая характеризуется высокой коррозионной агрессивностью по отношению к внутрискважинному оборудованию и колоннам обсадных труб. Кроме того, в способе не определен объем закачки серной кислоты, и предлагается проводить закачку кислоты в прискважинную зону обрабатываемого пласта до понижения рН ниже 6.0 на соседней скважине, что на практике невозможно контролировать с достаточной точностью.

Из патента RU 2165013 (МПК Е21В 43/27, опубликован 10.04.2001 г.) известен способ обработки терригенных и глинистых коллекторов нефтяной залежи, включающий последовательную закачку в пласт легких фракций переработки нефти с добавкой ПАВ, взаимодействующих с пластовой водой с образованием инвертной эмульсии в обводненной части продуктивного пласта, кислотной системы, содержащей ортофосфорную, фтористоводородную кислоты и воду, продавки ее в пласт нефтью. После чего проводят технологическую выдержку для реагирования с породами пласта, и скважину вводят в эксплуатацию.

Недостатком известного способа является ограничение для применения технологии в карбонатных пластах и низкая эффективность применения легких фракций переработки нефти с добавкой ПАВ, которые не обладают достаточными вязкостью или адгезией для блокировки высокопроницаемых трещин ГРП.

Из патента US 2009/0211758 А1 (МПК Е21В 43/16, Е21В 43/22, С09К 8/82, опубликован 27.08.2009 г.) известен способ обработки призабойной зоны пласта нагнетательных скважин, включающий обработку ПЗП эмульсионным раствором прямого или обратного типа, содержащего (масс %): углеводородную фазу - 5-40, наночастицы коллоидной двуокиси кремния - 0.05-2 и водную фазу не менее 70.

Недостатком известного состава является необходимость насыщения углеводородной фазы эмульсии газом. Это усложняет процесс приготовления рабочего раствора и требует применения специального оборудования. Кроме того, известный способ не предназначен для обработки ПЗП добывающих скважин, а только для нагнетательных.

Из патента RU 2442888 (МПК Е21В 43/27, Е21В 33/138, опубликован 20.02.2012 г.) известен способ кислотной обработки пласта, заключающийся в том, что производят последовательную закачку порции раствора соляной кислоты в зону более высокой проницаемости, последующую продавку в эту же зону вязкой жидкости на основе нефти порцией раствора соляной кислоты с ПАВ, продавку раствора соляной кислоты с ПАВ скважинной жидкостью в циклическом режиме в зону менее высокой проницаемости и вынос отреагировавшей соляной кислоты из скважины на последнем цикле. При этом все технологические жидкости насыщаются газом (азот или фреон или гелий), а концентрацию раствора соляной кислоты на каждом этапе ее применения уменьшают. Одним из вариантов осуществления является добавление в вязкую жидкость «Гидрофобизатора АБР» или «Ингибитора коррозии-эмульгатора Нефтехимеко-1» или обратной эмульсии на их основе, в качестве нефти применяют товарную нефть. В качестве нефти можно применять сырую нефть или нефть данного пласта или нефть другой залежи.

Недостатком известного способа является необходимость насыщения технологических жидкостей газом на всех стадиях обработки. Это усложняет процесс приготовления и закачки рабочих растворов и требует применения специального оборудования. Также недостатком является неконтролируемое выпадение осадков при взаимодействии технологических составов в пластовых условиях.

Из патента US 6068054 А (МПК Е21В 33/138, Е21В 43/22, опубликован 30.05.2000 г.) известен способ извлечения углеводородов из подземного пласта, заключающийся в том, что призабойную зону пласта обрабатывают стабилизированной эмульсионной системой. Данная эмульсионная система содержит первую жидкость - нефть, капельки второй жидкости - воды, и твердую фазу - в частности, коллоидный диоксид кремния. Твердые частицы нерастворимы как в первой, так и во второй жидкости в условиях указанного подземного пласта, средний размер твердых частиц меньше или равен среднему диаметру капель второй жидкости.

Недостатком известного способа является отсутствие этапа по воздействию на менее проницаемые интервалы пласта активной композицией, что приводит к снижению эффективности способа.

Из патента RU 2220279 (МПК Е21В 43/22, опубликован 27.12.2003 г.) известна инвертная кислотная микроэмульсия для обработки нефтегазового пласта, содержащая дисперсную фазу в виде водного раствора соляной кислоты и дисперсионную фазу в виде углеводородной жидкости, эмульгатор - гидрофобный модифицированный кремнезем с размером дискретных частиц 0.005-0.1 мкм и с концентрацией 0.5-1.5 мас. %, и регулятор стабильности - ионогенные или неионогенные ПАВ с концентрацией 0.1-0.3 мас. %.

Недостатком известного способа является неселективный характер обработки ПЗП, т.к. в способе не предусмотрен этап предварительной блокировки наиболее проницаемых интервалов пласта.

Сущность изобретения заключается в том, что осуществляют три и более этапов обработки призабойной зоны пласта с расчетной периодичностью реализации этапов, причем реализацию второго и каждого последующего этапа осуществляют при снижении коэффициента продуктивности и/или суточного дебита нефти скважины на 25% и более за последние 6 месяцев эксплуатации скважины, при этом на первом и втором этапах призабойную зону пласта обрабатывают последовательно высокостабильной эмульсионно-суспензионной системой (далее - ЭСС), кислотной композицией и водным раствором хлористого калия или хлористого кальция, на третьем и последующих этапах призабойную зону пласта обрабатывают последовательно высокостабильной ЭСС, композицией поверхностно-активных веществ и спиртов и водным раствором хлористого калия или хлористого кальция, и предварительно определяют проницаемость горных пород с трещинами ГРП. В случае проницаемости трещин ГРП менее 1200 Дарси (Д) высокостабильная ЭСС содержит (% об.): дизельное топливо или подготовленную нефть с пункта подготовки и перекачки нефти - 10-15, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.25-1, или коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц 5 до 100 нм - 0.25-1, или гидрофильные наночастицы сухой аморфной двуокиси кремния с размером частиц от 5 до 500 нм - 1-3, а также водный раствор хлористого кальция или хлористого калия - остальное. В случае проницаемости трещин ГРП более 1200 Д высокостабильная ЭСС содержит (% об.): дизельное топливо или подготовленную нефть с пункта подготовки и перекачки нефти - 7-12, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.25-1, или коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц 5 до 100 нм - 0.25-1, гидрофильные наночастицы сухой аморфной двуокиси кремния с размером частиц от 5 до 500 нм - 1-3, или гидрофильные микрочастицы ильменита или тетраоксида тримарганца с размером частиц от 0,2 до 5 мкм - 2-5, а также водный раствор хлористого кальция или хлористого калия - остальное.

Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 31-32.5, монометиловый эфир пропиленгликоля - 67-68.8, воду - остальное.

Коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 30-31 в изопропаноле - 67-68.9 и метиловом спирте - остальное, или (% об.): двуокись кремния - 29-31 в этиленгликоле - остальное.

В качестве эмульгатора при обработке призабойной зоны пласта с пластовой температурой менее 90°С используют композицию, содержащую (% об.): аминоамиды кислот жирного ряда - 43-45, окись амина - 0.7-1, дизельное топливо - остальное.

В качестве эмульгатора при обработке призабойной зоны пласта с пластовой температурой более 90°С используют композицию, содержащую (% об.): аминоамиды кислот жирного ряда - 43-45, окись амина - 0.7-1, известь или бентонит в качестве сшивающего высокотемпературного наполнителя - 2-5, дизельное топливо - остальное.

В качестве кислотной композиции для карбонатных горных пород применяют состав, содержащий (% об.): 30-процентную соляную кислоту 63.5-65, уксусную кислоту - 3.5, диэтиленгликоль - 8-9, гидрофобизатор на основе амидов - 1.5-2, ингибитор коррозии - 1.5-2, техническую воду - остальное. В качестве кислотной композиции для терригенных горных пород применяют состав, содержащий (% об.): 30-процентную соляную кислоту 60.5-61, плавиковую кислоту - 3-4, уксусную кислоту - 3.3-3.5, диэтиленгликоль - 8-9, гидрофобизатор на основе амидов - 1.5-2, ингибитор коррозии - 1.8-2, техническую воду - остальное.

Композиция поверхностно-активных веществ и спиртов содержит (% об.): моноалкилфениловые эфиры полиэтиленгликоля - 40-41, алкилиминодипропионаты натрия - 2.5-3, полигликоли - 15-16, метанол - остальное.

Техническим результатом заявленного изобретения является ограничение водопритоков из высокопроницаемых трещин ГРП, дополнительная добыча нефти, увеличение темпа разработки залежи углеводородов и текущего коэффициента извлечения нефти.

Изобретение иллюстрируется следующими графическими материалами.

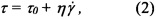

На фиг. 1 представлено схематическое изображение структуры множественной эмульсии.

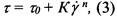

На фиг. 2 приведена таблица, раскрывающая технику и оборудование для приготовления ЭСС.

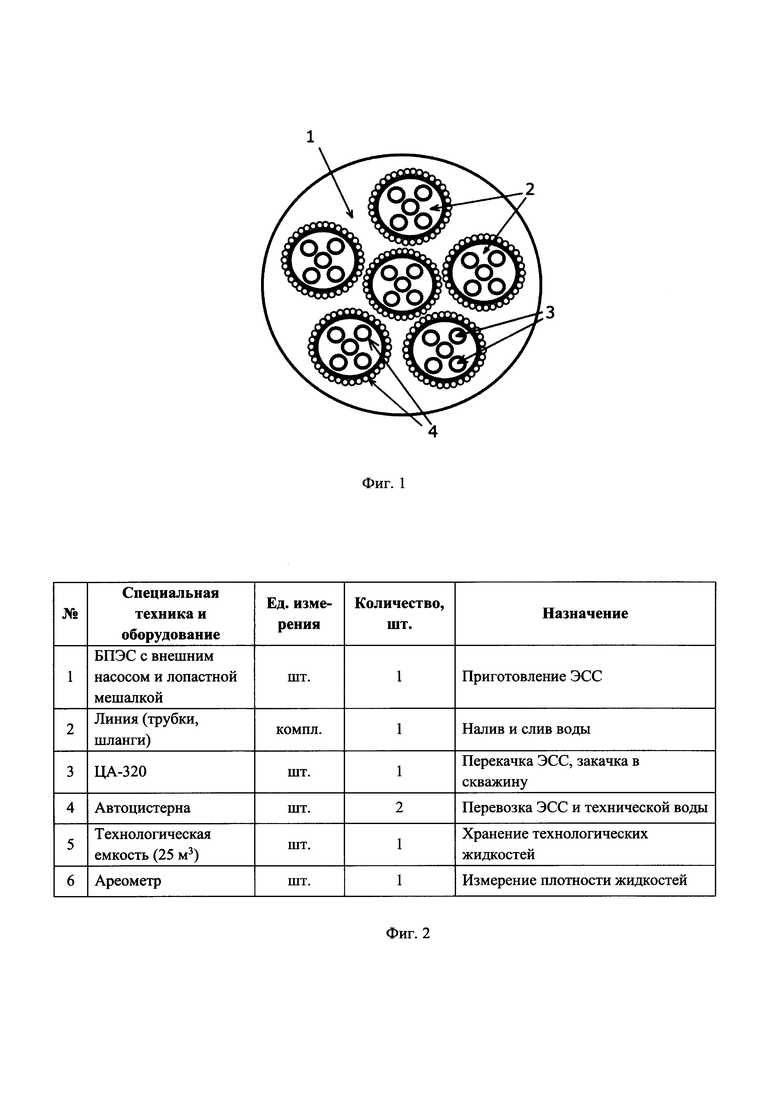

На фиг. 3 приведена таблица, раскрывающая технику и оборудование для проведения работ на скважине.

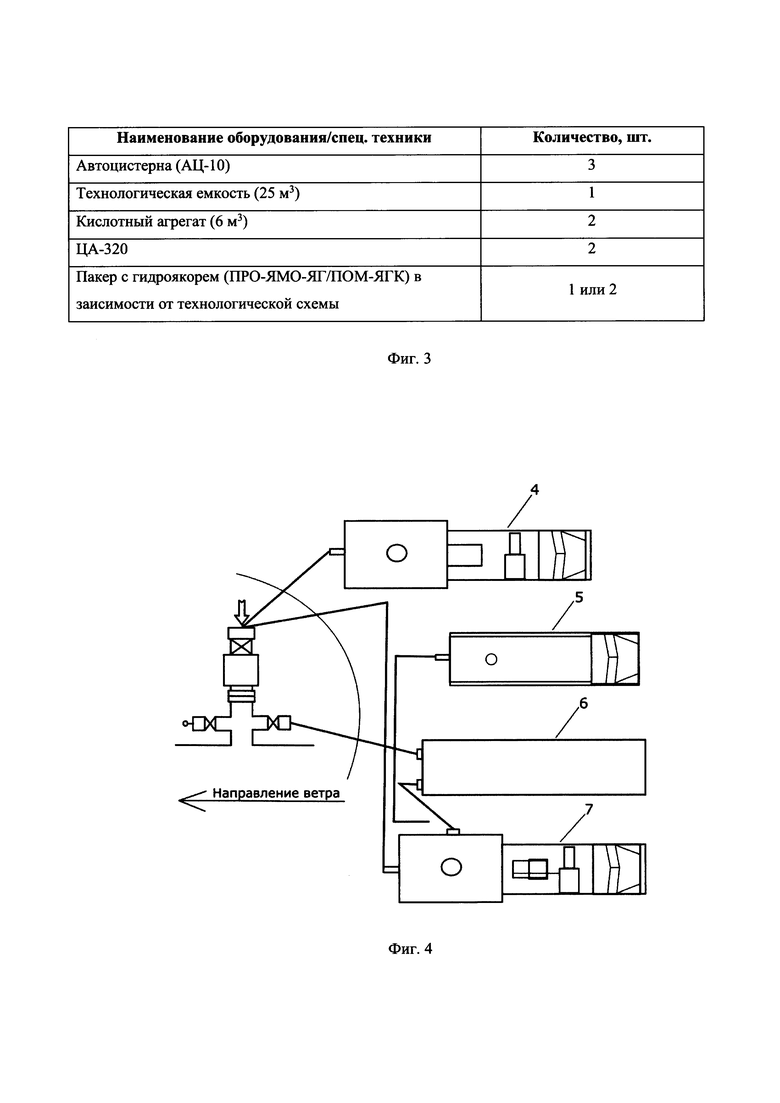

На фиг. 4 представлена схема расстановки специальной техники на скважине.

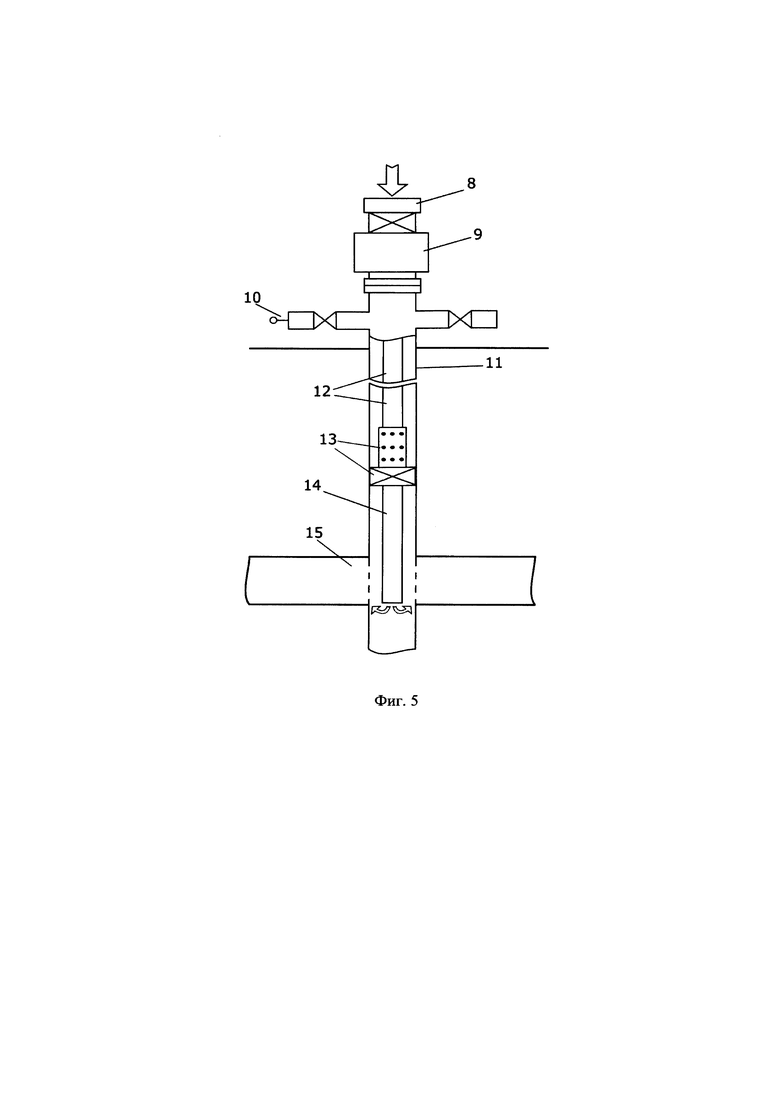

На фиг. 5 приведена технологическая схема проведения обработки с применением одного пакерующего устройства.

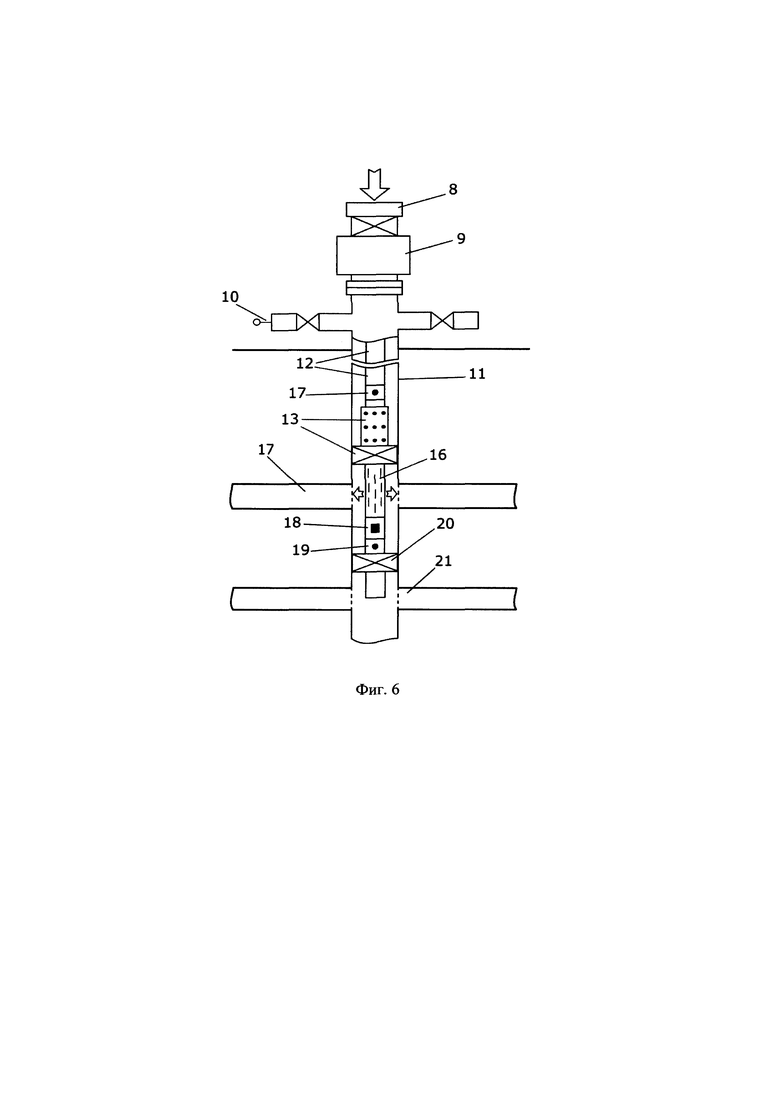

На фиг. 6 приведена технологическая схема проведения обработки с применением двух пакерующих устройств.

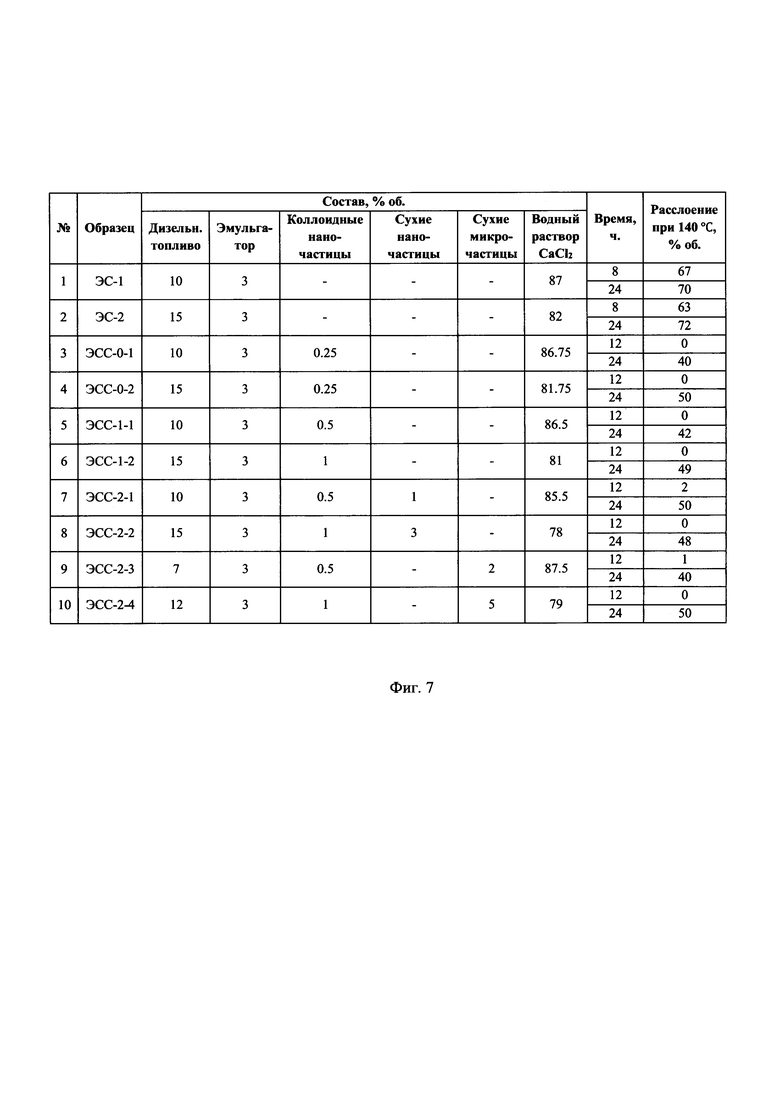

На фиг. 7 приведены результаты тестирования термостабильности образцов классической эмульсии (далее - ЭС) и ЭСС при 140°С.

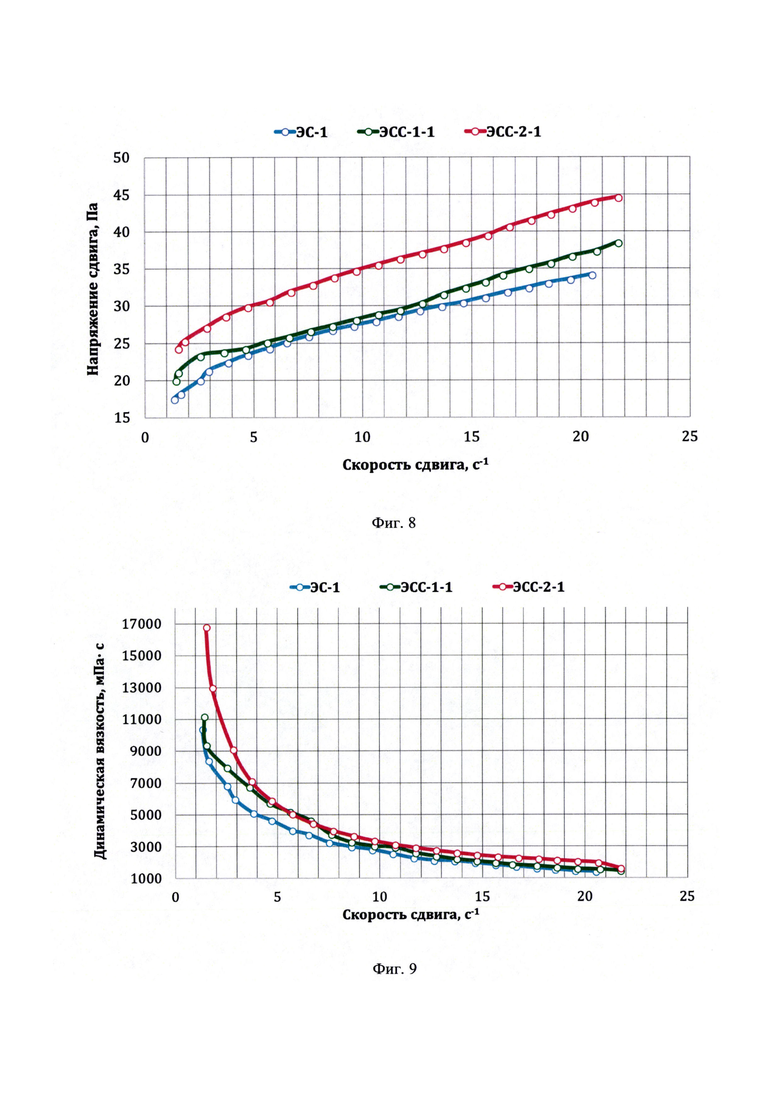

На фиг. 8 приведены кривые течения образцов ЭС и ЭСС при 20°С.

На фиг. 9 приведены кривые вязкости образцов ЭС и ЭСС при 20°С.

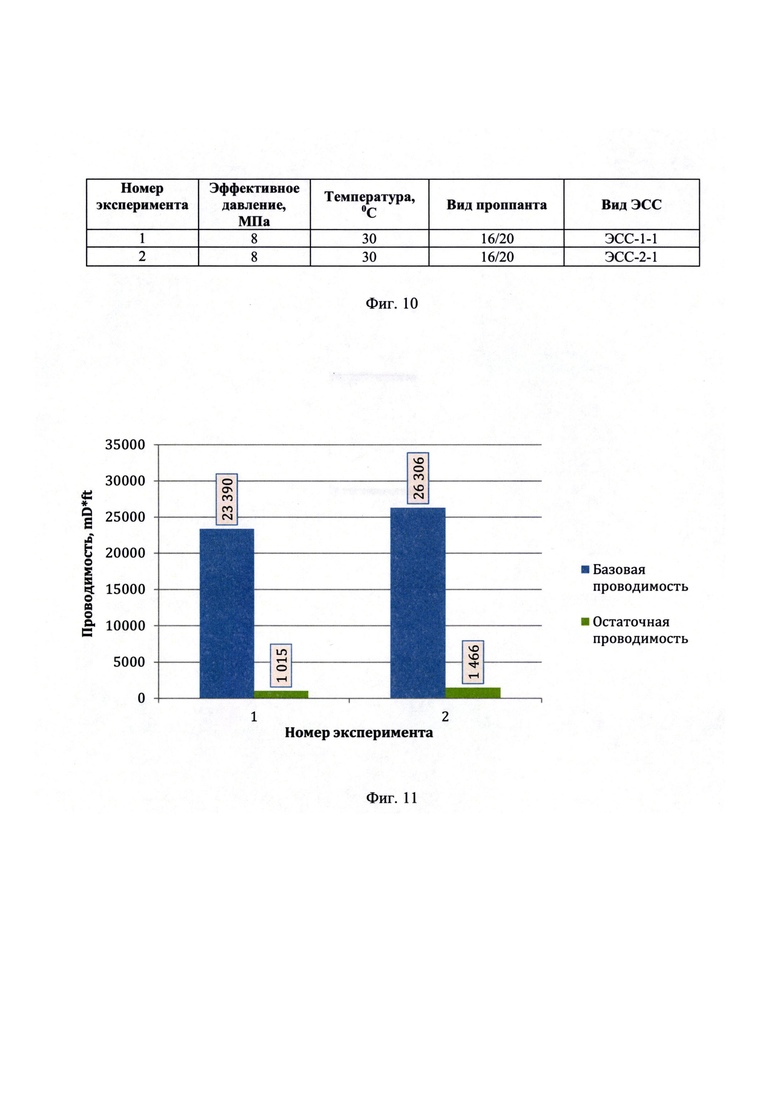

На фиг. 10 приведены условия проведения экспериментов по определению остаточной проводимости проппантной пачки после прокачки систем ЭСС.

На фиг. 11 представлены результаты определения остаточной проводимости проппантной пачки после прокачки систем ЭСС.

Процессы фильтрации технологических жидкостей и пластовых флюидов в пористых средах определяются явлениями, происходящими как на границах раздела между технологическими жидкостями, нефтью, водой, газом, так и на контакте технологических жидкостей и пластовых флюидов с горной породой. В связи с этим, предлагаемый способ интенсификации добычи нефти разработан на основе свойств технологических жидкостей изменять и эффективно регулировать поверхностно-молекулярные свойства горных пород.

ПЗП обрабатывают последовательно в три стадии закачки технологических жидкостей с различными физико-химическими свойствами для обеспечения селективности обработки по технологии. При этом предусмотрены три и более этапов обработки ПЗП с расчетной периодичностью реализации этапов. Каждый этап обработки ПЗП включает в себя три стадии закачки технологических жидкостей в скважину, объединенных в один технологический процесс.

На первом и втором этапах в рамках первой стадии производится закачка высокостабильной ЭСС с содержанием наночастиц двуокиси кремния или наночастиц двуокиси кремния и микрочастиц ильменита или тетраоксида тримарганца для изменения смачиваемости, ограничения приемистости и временной блокировки высокопроницаемых водонасыщенных трещин ГРП. При этом предварительно по результатам комплекса гидродинамических исследований скважин определяют проницаемость трещин ГРП и в зависимости от параметров сети трещин ГРП предусмотрены два варианта осуществления способа.

Согласно первому варианту выполнения при проницаемости горных пород призабойной зоны пласта менее 1200 Д высокостабильная ЭСС содержит (% об.): дизельное топливо или подготовленную нефть с пункта подготовки и перекачки нефти - 10-15, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.25-1, или коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц 5 до 100 нм -0.25-1, или гидрофильные наночастицы сухой аморфной двуокиси кремния с размером частиц от 5 до 500 нм - 1-3, а также водный раствор хлористого кальция или хлористого калия - остальное.

Согласно второму варианту выполнения при проницаемости горных пород призабойной зоны пласта более 1200 Д высокостабильная ЭСС содержит (% об.): дизельное топливо или подготовленную нефть с пункта подготовки и перекачки нефти - 7-12, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.25-1, или коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц 5 до 100 нм - 0.25-1, гидрофильные наночастицы сухой аморфной двуокиси кремния с размером частиц от 5 до 500 нм - 1-3, или гидрофильные микрочастицы ильменита или тетраоксида тримарганца с размером частиц от 0,2 до 5 мкм - 2-5, а также водный раствор хлористого кальция или хлористого калия -остальное.

Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм может содержать (% об.): двуокись кремния - 31-32.5, монометиловый эфир пропиленгликоля - 67-68.8, воду - остальное.

Коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм может содержать (% об.): двуокись кремния - 30-31 в изопропаноле - 67-68.9 и метиловом спирте - остальное, или (% об.): двуокись кремния - 29-31 в этиленгликоле - остальное.

В качестве эмульгатора при обработке ПЗП с пластовой температурой менее 90°С можно использовать композицию, содержащую (% об.): аминоамиды кислот жирного ряда - 43-45, окись амина - 0.7-1, дизельное топливо - остальное.

В качестве эмульгатора при обработке ПЗП с пластовой температурой более 90°С можно использовать композицию, содержащую (% об.): аминоамиды кислот жирного ряда - 43-45, окись амина - 0.7-1, сшивающий высокотемпературный наполнитель (известь или бентонит) - 2-5, дизельное топливо - остальное.

Содержание в ЭСС тампонирующих частиц - наночастиц с различными поверхностно-активными свойствами (гидрофобных или гидрофильных) позволяет создать множественную эмульсию. Множественная эмульсия является одним из наиболее стабильных видов эмульсий и позволяет регулировать реологические свойства ЭСС в широком диапазоне. На фиг. 1 представлено схематическое изображение структуры множественной эмульсии, в которой 1 - углеводородная среда, 2 - глобулы водной фазы, 3 - глобулы углеводородной фазы, 4 - адсорбционно-сольватные слои нано- и микрочастиц с поверхностно-активными веществами (ПАВ).

При адсорбции поверхностно-активных наночастиц микрочастиц на адсорбционно-сольватные слои глобул водной и углеводородной фаз эмульсии создается дополнительный слой, предотвращающий коалесценцию глобул.

Промытые водой наиболее проницаемые интервалы пласта являются гидрофильными, что создает дополнительное сопротивление продвижению по ним углеводородной эмульсионно-суспензионной системы и снижает риск поглощения эмульсионной системы промытыми водой каналами фильтрации.

Применение ЭСС в качестве водоограничивающего состава позволяет:

- селективно ограничить водопритоки из промытых высокопроницаемых трещин ГРП;

- сохранить фильтрационные параметры менее проницаемых интервалов ПЗП;

- временно блокировать высокопроницаемые интервалы пласта, не вызывая необратимых последствий воздействия на пластовую систему и окружающую среду;

- изменить смачиваемость поверхности горных пород за счет гидрофобизации каналов фильтрации поверхностно-активными компонентами, входящими в состав ЭСС;

- предотвратить осложнения, связанные с выносом компонентов водоограничивающих составов в приемную сетку глубинонасосного оборудования;

- предотвратить осложнения, связанные с процессами отделения компонентов водоограничивающих составов в системе сбора и подготовки продукции скважин.

В рамках второй стадии на первом и втором этапах производят закачку кислотной композиции для продавки эмульсионной системы вглубь ПЗП и увеличения фильтрационных параметров менее проницаемых интервалов пластов.

Изменение краевого угла смачиваемости горных пород в результате закачки углеводородной эмульсионной системы на первом этапе обработки приводит к дополнительному сопротивлению для движения по этим каналам кислотной композиции на водной основе, которая в данных условиях будет фильтроваться в менее проницаемые интервалы пласта. Кислотные композиции за счет частичного растворения ряда кольматантов и минералов горной породы позволяют увеличить фильтрационные параметры менее проницаемых интервалов пластов, обеспечивая перераспределение фильтрационных потоков жидкостей, поступающих в ПЗП.

В качестве кислотной композиции для карбонатных горных пород применяют состав, содержащий (% об.): 30-процентную соляную кислоту 63.5-65, уксусную кислоту - 3.5, диэтиленгликоль - 8-9, гидрофобизатор на основе амидов - 1.5-2, ингибитор коррозии - 1.5-2 и техническую воду - остальное.

В качестве кислотной композиции для терригенных горных пород применяют состав, содержащий (% об.): 30-процентную соляную кислоту 60.5-61, плавиковую кислоту - 3-4, уксусную кислоту - 3.3-3.5, диэтиленгликоль - 8-9, гидрофобизатор на основе амидов - 1.5-2, ингибитор коррозии - 1.8-2 и техническую воду - остальное.

В рамках третьей стадии на первом и втором этапах производят закачку водного раствора хлористого калия или хлористого кальция, благодаря чему закаченные в ПЗП технологические составы продавливаются вглубь ПЗП. Водный раствор хлористого калия или хлористого кальция (концентрация в интервале 10-100 кг/м3 с плотностью раствора в интервале от 1030-1350 кг/м3) соответствующие по физико-химическим характеристикам применяемым в обрабатываемом пласте жидкостям глушения.

На третьем и последующих этапах сохраняется последовательность стадий закачки технологических жидкостей в скважину, но вместо кислотной композиции применяется композиция поверхностно-активных веществ (далее - ПАВ) и спиртов. В качестве композиции ПАВ и спиртов применяют состав, содержащий (% об.): моноалкилфениловые эфиры полиэтиленгликоля - 40-41, алкилиминодипропионаты натрия - 2.5-3, полигликоли - 15-16, метанол - остальное.

При этом временной период между реализацией второго и последующих этапов определяется исходя из конкретных технологических параметров работы скважины, обработанной на первом этапе. А именно, второй и каждый последующий этапы обработки ПЗП подлежат реализации при снижении коэффициента продуктивности и/или суточного дебита нефти скважины на 25% и более за последние 6 месяцев эксплуатации скважины. Коэффициент продуктивности равен отношению суточного дебита скважины к депрессии на забое, и зависит от большого числа факторов, в т.ч. от эффективной толщины и проницаемости пласта, диаметра скважины, степени и совершенства вскрытия пласта, компонентного состава и вязкости пластового флюида, скин-фактора и др.

Исследование реологических свойств классических эмульсий и ЭСС

Измерение реологических параметров классических эмульсий (ЭС) и ЭСС проводили на ротационном вискозиметре Rheotest RN 4.1 (Medingen GmbH, Германия) с применением цилиндрической измерительной системы («цилиндр - цилиндр») в диапазоне скоростей сдвига от 0.1 до 300 с-1 при температуре 20°С. Погрешность измерения составляет ±3%.

В результате измерений были получены зависимости напряжения сдвига от градиента скорости сдвига (кривая течения), динамической вязкости от скорости сдвига (кривая вязкости).

С целью проведения сравнительных исследований для реологических тестов были выбраны образцы ЭС и образцы ЭСС.

Определение реологических моделей проводилось математической обработкой полученных кривых течения (зависимостей напряжения сдвига от скорости сдвига) при помощи программного обеспечения реометра. В ходе вычислений для каждой эмульсионной системы подбиралась наиболее соответствующая модель из следующих трех известных:

- модель Оствальда (пластическая жидкость):

- модель Бингама (псевдопластичная жидкость):

- модель Гершеля-Балкли (вязкопластичная жидкость):

где:

К - консистентность (Па⋅с), мера консистенции жидкости (чем выше вязкость, тем больше значение данного параметра);

- скорость деформации сдвига, с1;

- скорость деформации сдвига, с1;

η - структурная вязкость (Па⋅с);

n - показатель неньютоновости - характеризует степень неньютоновского поведения раствора (чем больше n отличается от 1, тем выше проявление неньютоновских свойств);

τ0 - предельное напряжение сдвига (Па) - характеризует величину внешней энергии, необходимой для начала течения жидкости.

Результаты измерений реологических параметров образцов ЭС и ЭСС представлены на фиг. 8-9.

Из анализа результатов исследований реологических параметров следует, что исследуемые виды эмульсионных систем описываются в рамках модели Гершеля-Балкли (уравнение 3), т.е. являются «вязкопластичными» жидкостями, обладающими пределом текучести.

Для исследуемых систем эффект снижения вязкости под влиянием сдвига является обратимым и, следовательно, начальная высокая вязкость восстанавливается при снижении скорости сдвига, т.е. деформированные капли вновь принимают шарообразную форму, молекулы возвращаются к своему начальному неориентированному состоянию, агрегаты восстанавливаются ввиду броуновского движения.

Высокая стабильность ЭСС с содержанием нано- или микрочастиц позволяет увеличить период положительного эффекта от технологий воздействия на нефтегазоносный пласт более чем на 100%, а поверхностная активность наночастиц позволит регулировать угол избирательной смачиваемости поверхности горных пород в зависимости от поставленной задачи в сторону фильности или фобности.

Реологические свойства ЭСС позволяют регулировать напряжения сдвига и динамическую вязкость изменением объема водной составляющей системы. Возможность регулирования данных параметров, является важным технологическим свойством, которое необходимо учитывать во взаимосвязи с геолого-физическими характеристиками пласта при проектировании воздействия по технологиям интенсификации добычи нефти.

Исследование влияния ЭСС на фильтрационные характеристики трещин ГРП проводилось путем измерения остаточной проводимости проппантной пачки после прокачки ЭСС. Результаты фильтрационных экспериментов показали, что ЭСС обладает достаточными блокирующими свойствами для блокировки трещин ГРП и затухания процесса фильтрации воды. В среднем кратность снижения остаточной проводимости проппантной пачки после прокачки ЭСС составляет 20 раз (фиг. 10-11).

Приготовление ЭСС

В качестве водной основы для приготовления ЭСС используется жидкость глушения, применяемая на конкретном объекте с плотностью не ниже 1050 кг/м3.

Приготовление ЭСС производится с применением блока приготовления эмульсионных систем (БПЭС), который представляет собой технологическую емкость с закрепленными механическими лопастными мешалками с электрическими приводами и опционально внешним центробежным насосом. Для обеспечения получения и поддержания стабильных свойств ЭСС рекомендуется применять лопастные мешалки с реверсивным направлением вращения.

Качество приготовления и стабильность свойств ЭСС зависит от полноты охвата перемешиванием всего объема емкости приготовления, чистоты емкостей, скорости ввода составляющих и времени диспергирования. Рекомендуется использовать емкость со «скошенными» углами (форма близкая к цилиндрической). Необходимое оборудование для приготовления ЭСС представлено на фиг. 2.

В случае применения БПЭС с внешним насосом и лопастной мешалкой.

В емкость для приготовления ЭСС набирается расчетное количество дизельного топлива или подготовленной нефти с пункта подготовки и перекачки нефти (дисперсионная среда). Далее запускается центробежный насос на циркуляцию и лопастной перемешиватель при максимальных оборотах. Минимально необходимая скорость вращения 100 об/мин.

После этого в дисперсионной среде последовательно диспергируются расчетные объемы следующих компонентов:

- эмульгатор с последующим перемешиванием в течение 30 мин;

- коллоидный раствор наночастиц двуокиси кремния с последующим перемешиванием в течение 30 мин;

- гидрофильные наночастицы сухой аморфной двуокиси кремния или микрочастицы ильменита или тетраоксида тримарганца с последующим перемешиванием в течение 30 мин;

- водный раствор хлористого кальция или хлористого калия с последующим перемешиванием не менее 2 ч.

После набора требуемой вязкости и дисперсности (однородности) ЭСС необходимо остановить перемешивание, и по прошествии 30 минут отобрать контрольную пробу.

В случае применения БПЭС с лопастной мешалкой (без внешнего насоса)

В емкость для приготовления ЭСС набирается расчетное количество дизельного топлива или подготовленной нефти с пункта подготовки и перекачки нефти (дисперсионная среда). Далее запускается лопастной перемешиватель при максимальных оборотах. Минимально необходимая скорость вращения 100 об/мин.

После этого в дисперсионной среде последовательно диспергируются расчетные объемы следующих компонентов:

- эмульгатор с последующим перемешиванием в течение 30 мин;

- коллоидный раствор наночастиц двуокиси кремния с последующим перемешиванием в течение 30 мин;

- гидрофильные наночастицы сухой аморфной двуокиси кремния или микрочастицы ильменита или тетраоксида тримарганца с последующим перемешиванием в течение 30 мин;

- водный раствор хлористого кальция или хлористого калия с последующим перемешиванием не менее 3 ч.

Затем технологическая емкость с ЭСС ставится на циркуляцию в течение 2 ч с применением насосного агрегата ЦА-320. После набора вязкости и дисперсности (однородности) ЭСС остановить циркуляцию и отобрать контрольную пробу. После контроля качества перекачать ЭСС в емкость накопления.

ЭСС может быть приготовлена до отгрузки и храниться в емкости накопления в течение 24 часов после приготовления. Ограничение срока хранения ЭСС связано с риском расслоения, набором избыточной вязкости при охлаждении в зимний период времени.

При необходимости нагрева жидкости на углеводородной основе в емкости хранения на кустовой площадке, предпочтительнее проводить нагревание с привлечением паровой передвижной установки (ППУ) или передвижного модернизированного агрегата для депарафинизации скважин (АДПМ) с подогревом жидкости в емкости через трубу-змеевик, установленную в емкости. ППУ или АДПМ устанавливать на расстоянии не ближе 25 метров от нагреваемой емкости.

Контроль качества приготовления ЭСС Контроль проводится путем оценки седиментационной устойчивости ЭСС. Тест считается положительным, если при выдержке ЭСС при комнатной температуре в течение 1 ч произошло отделение водной фазы не более 2% от всего объема ЭСС. При наличии признаков расслоения перемешивание продолжить еще 1 час. Тест на расслоение повторить.

Перечень оборудования и специальной техники для проведения работ на скважине Представленный на фиг. 3 перечень оборудования и специальной техники является базовым и может включать в себя дополнительные наименования в зависимости от условий проведения работ, месторасположения растворного узла, технологических параметров и особенностей конструкции скважины.

Для проведения работ по селективной технологии задействуется 1 бригада капитального ремонта скважин (КРС). Минимальное время проведения работ на скважине, включая подготовку скважины, закачку растворов по технологии и освоение, составляет 60 часов. Схема расстановки специальной техники на скважине графически представлена на фиг. 4, где 4 - кислотный агрегат, 5 - автоцистерна, 6 - технологическая емкость, 7 - насосный агрегат.

Порядок проведения технологических операций на скважине Все работы по проведению обработки ПЗП проводятся бригадой КРС. Подготовительные работы на скважине.

Перед проведением обработки необходимо обеспечить чистоту забоя скважины и ПЗП путем проведения следующих работ:

1) Спуск колонны насосно-компрессорных труб (НКТ) с пером, шаблоном и скребком для эксплуатационной колонны (ЭК). Первоначальная промывка скважины стандартным промывочным раствором с постепенным допуском НКТ до интервала перфорации, а ниже до забоя промывочной жидкостью (не снижающей проницаемости ПЗП за счет содержания ПАВ 1-2% масс). Проработка интервала посадки пакера не менее 5 раз.

2) Очистка НКТ от асфальто-смолистопарафинистых отложений (АСПО), если подобные отложения имеются. Для очистки НКТ от АСПО рекомендуется применять моющий препарат МЛ-80Б или МЛ-81Б (выпускаются по ТУ 2481-007-48482528-99) с 5-7% концентрацией. Препарат необходимо закачать в НКТ при открытом кольцевом (затрубном) пространстве скважины. Время выдержки не предусматривается. После закачки смеси растворителя в объеме НКТ произвести обратную промывку.

3) Спуск следующей компоновки НКТ (снизу - вверх): воронка + хвостовик НКТ + пакер с гидроякорем + НКТ до устья скважины (типоразмер НКТ и группа прочности подбираются в зависимости от конкретных условий эксплуатации). Воронка устанавливается на подошве интервала перфорации, а пакер на 20-25 м выше кровли обрабатываемого интервала.

Во время подготовки скважины производится оценочный замер приемистости обрабатываемой скважины, опрессовка пакера и ЭК. В случае если приемистость скважины составляет менее 150 м3/сут при давлении 100 атм, принимается решение о предварительной подготовке скважины путем проведения кислотной ванны или растворителя, реперфорации.

Проведение технологических операций по обработке ПЗП В зависимости от конструктивных особенностей скважины и сложнопостроенности объекта воздействия или недопустимости попадания технологических жидкостей в выше- или нижележащие объекты/интервалы предусмотрены два варианта технологических схем проведения обработок представленные на фиг. 5 и 6, где 8 - буферная задвижка. 9 - превентор, 10 - манометр, 11 - эксплуатационная колонна, 12 - НКТ, 13 - пакер с гидроякорем, 14 - хвостовик с воронкой, 15 - продуктивный интервал, 16 - щелевой фильтр, 17 - целевой продуктивный интервал, 18 - заглушка, 19 - перепускной клапан, 20 - пакер механический, 21 - нижележащий продуктивный интервал.

После того как проведены все подготовительные работы, приступают к проведению технологических операций по селективной обработке ПЗП.

Закачка технологических жидкостей производится при максимально возможных расходе и давлении. В случае достижения давления закачки 80% от максимального рабочего давления оборудования необходимо снизить расход и продолжить закачку оставшегося объема технологических жидкостей.

В спускаемую в скважину компоновку необходимо включить свабоуловитель.

Последовательность проведения технологических операций по закачке технологических составов в скважину следующая:

1) Сборка и опрессовка нагнетательной линии на 1.5-кратное давление от планируемого;

2) закачка в колонну НКТ ЭСС до башмака колонны НКТ (в среднем половина от расчетного объема ЭСС);

3) посадка пакера (20-25 м выше верхних перфорационных отверстий обрабатываемого интервала);

4) проверка разобщения трубного и затрубного пространства (опрессовать по затрубному пространству на давление, не превышающее давление опрессовки эксплуатационной колонны).

5) продолжение закачки оставшегося объема ЭСС с целью продавки в обрабатываемый интервал, с постоянным контролем давления в затрубном пространстве.

6) Продавка ЭСС расчетным объемом кислотного состава или композицией ПАВ;

7) Продавка, находящихся в колонне НКТ технологических жидкостей (ЭСС + кислотная композиция или композиция ПАВ) водным раствором хлористого калия или хлористого кальция в объеме НКТ + подпакерная зона;

8) Закрыть задвижку на НКТ и оставить скважину для реакции кислоты или композиции ПАВ с горной породой. При применении кислотного состава время выдержки зависит от концентрации соляной и/или плавиковой кислот в композиции, а в некоторых случаях не предусматривается. Точное время выдержки определяется по результатам лабораторных тестов по растворению керна горной породы кислотной композицией или изменения смачиваемости горных пород композицией ПАВ.

Заключительные мероприятия:

1) Свабирование скважины в необходимом объеме или другой доступный метод удаления продуктов реакции из ПЗП и освоения скважины.

2) Подъем колонны НКТ, спуск насосного оборудования и запуск скважины в работу.

При проведении работ необходимо руководствоваться требованиями техники безопасности и охраны окружающей среды в соответствии с правилами промышленной безопасности.

Примеры осуществления способа

Пример 1.

Обработка ПЗП, представленного терригенными горными породами с трещинами ГРП проницаемостью менее 1200 Д и пластовой температурой 73°С.

Первый этап.

Перед осуществлением способа подготовили скважину к обработке с целью обеспечения чистоты забоя и ПЗП. Для этого выполнили следующие технологические операции:

- спуск колонны НКТ с воронкой до искусственного забоя;

- промывку скважины минерализованным раствором с постепенным допуском НКТ до интервала перфорации, и ниже до забоя промывочной жидкостью с повышенными пескоудерживающими свойствами, одновременно не снижающей проницаемости ПЗП за счет содержания ПАВ.

Установили башмак колонны НКТ в интервал на 2 м ниже обрабатываемого интервала ПЗП.

После того, как все подготовительные работы произвели в соответствии с планом капитального ремонта скважины, начали проведение технологических операций по осуществлению способа:

1) Произвели закачку ЭСС в объеме 3.5 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 22 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 12, эмульгатор - 3, коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.5, водный раствор хлористого калия плотностью 1160 кг/м3 - 84.5. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43, окись амина - 0.7, дизельное топливо - 56.3. Коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 30 в изопропаноле - 67 и метиловом спирте - 3.

- Произвели посадку пакера (20 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 1.5 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 60.5, плавиковую кислоту - 3, уксусную кислоту - 3.3, диэтиленгликоль - 8, гидрофобизатор на основе амидов - 1.7, ингибитор коррозии Синол-ИКК (ТУ 2482-002-48482528-98) - 1.9 и техническую воду - 21.6.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого калия плотностью 1155 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Выдержку не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Второй этап.

По прошествии 13 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности менее чем на 25% за период 6 месяцев.

Все технологические стадии по осуществлению способа производились в порядке, указанном в этапе 1 примера 1. Здесь и далее для примера 1 будут указаны только отличия в объемах и видах закачиваемых технологических жидкостей.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 3.7 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 22 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 13.5, эмульгатор - 3, коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.7, водный раствор хлористого калия плотностью 1160 кг/м3 - 82.8. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43.5, окись амина - 0.8, дизельное топливо - 55.7. Коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 30 в изопропаноле - 67 и метиловом спирте - 3.

- Произвели посадку пакера (20 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 1.8 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 60.8, плавиковую кислоту - 3, уксусную кислоту - 3.5, диэтиленгликоль - 8.7, гидрофобизатор на основе амидов - 1.5, ингибитор коррозии Синол-ИКК (ТУ 2482-002-48482528-98) - 2 и техническую воду - 21.5.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого кальция плотностью 1153 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Время выдержки не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Третий этап.

По прошествии 12 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности менее чем на 25% за период 6 месяцев.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 4 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 25 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 11, эмульгатор - 3, коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.8, водный раствор хлористого калия плотностью 1175 кг/м3 - 85.2. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43, окись амина - 0.85, дизельное топливо - 56.15. Коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 30.6 в изопропаноле - 68.5 и метиловом спирте - 0.9.

- Произвели посадку пакера (23 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС композицией ПАВ в объеме 2.5 м3/м. Использовали композицию ПАВ следующего состава (% об.): моноалкилфениловые эфиры полиэтиленгликоля - 40.6, алкилиминодипропионаты натрия - 2.8, полигликоли - 15.7, метанол - 40.9.

При продавке композицию ПАВ закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + композиция ПАВ) водным раствором хлористого калия плотностью 1166 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ и оставили скважину на 1 ч для реакции композиции ПАВ с горной породой.

Осуществили заключительные мероприятия в соответствии с планом КРС.

По результатам обработок достигнуто увеличение суточного дебита нефти скважины в интервале 57-64%.

Пример 2.

Обработка ПЗП представленного терригенными горными породами с трещинами ГРП проницаемостью более 1200 Д и пластовой температурой 64°С.

Первый этап.

Перед осуществлением способа подготовили скважину к обработке, с целью обеспечения чистоты забоя и ПЗП. Для этого выполнили следующие технологические операции:

- спуск колонны НКТ с воронкой до искусственного забоя;

- промывку скважины минерализованным раствором с постепенным допуском НКТ до интервала перфорации, и ниже до забоя промывочной жидкостью с повышенными пескоудерживающими свойствами, одновременно не снижающей проницаемости ПЗП за счет содержания ПАВ.

Установили башмак колонны НКТ в интервал на 2 м ниже обрабатываемого интервала ПЗП.

После того, как все подготовительные работы произвели в соответствии с планом капитального ремонта скважины, начали проведение технологических операций по осуществлению способа:

1) Произвели закачку ЭСС в объеме 4 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 25 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 10, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 1, гидрофильные микрочастицы ильменита с размером частиц от 0.2 до 5 мкм - 2, водный раствор хлористого калия плотностью 1190 кг/м3 - 83. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43, окись амина - 0.7, дизельное топливо - 56.3. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 32.5, монометиловый эфир пропиленгликоля - 67, воду - 0.5.

- Произвели посадку пакера (23 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 2 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 60.5, плавиковую кислоту - 3, уксусную кислоту - 3.3, диэтиленгликоль - 8, гидрофобизатор на основе амидов - 1.7, ингибитор коррозии Синол-ИКК (ТУ 2482-002-48482528-98) - 1.9 и техническую воду - 21.6.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого калия плотностью 1180 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Выдержку не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Второй этап.

По прошествии 12 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности менее чем на 25% за период 6 месяцев.

Все технологические стадии по осуществлению способа производились в порядке, указанном в этапе 1 примера 2. Здесь и далее для примера 2 будут указаны только отличия в объемах и видах закачиваемых технологических жидкостей.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 4.3 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 22 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 8, эмульгатор - 3.5, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 1, гидрофильные микрочастицы ильменита с размером частиц от 0.2 до 5 мкм - 3, водный раствор хлористого калия плотностью 1195 кг/м3 - 85.5. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 45, окись амина - 0.8, дизельное топливо - 54.2. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 31.2, монометиловый эфир пропиленгликоля - 68.6, воду - 0.2.

- Произвели посадку пакера (20 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 2.4 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 60.8, плавиковую кислоту - 3, уксусную кислоту - 3.5, диэтиленгликоль - 8.7, гидрофобизатор на основе амидов - 1.5, ингибитор коррозии Синол-ИКК (ТУ 2482-002-48482528-98) - 2 и техническую воду - 21.5.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого кальция плотностью 1185 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Время выдержки не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Третий этап.

По прошествии 10 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности менее чем на 25% за период 6 месяцев.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 4.8 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 25 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 7, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 1, гидрофильные микрочастицы ильменита с размером частиц от 0.2 до 5 мкм - 5, водный раствор хлористого калия плотностью 1196 кг/м3 - 84. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43, окись амина - 0.9, дизельное топливо -56.1. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 31, монометиловый эфир пропиленгликоля - 68.8, воду - 0.2.

- Произвели посадку пакера (23 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС композицией ПАВ в объеме в объеме 2.3 м3/м. Использовали композицию ПАВ следующего состава (% об.): моноалкилфениловые эфиры полиэтиленгликоля - 40.6, алкилиминодипропионаты натрия - 2.8, полигликоли - 15.7, метанол - 40.9.

При продавке композицию ПАВ закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + композиция ПАВ) водным раствором хлористого калия плотностью 1188 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ и оставили скважину на 1 ч для реакции композиции ПАВ с горной породой.

Осуществили заключительные мероприятия в соответствии с планом КРС.

По результатам обработок достигнуто увеличение суточного дебита нефти скважины в интервале 78-88%.

Пример 3.

Обработка ПЗП представленного карбонатными горными породами с трещинами ГРП проницаемостью менее 1200 Д и пластовой температурой 60°С.

Первый этап.

Перед осуществлением способа подготовили скважину к обработке, с целью обеспечения чистоты забоя и ПЗП. Для этого выполнили следующие технологические операции:

- спуск колонны НКТ с пером до искусственного забоя;

- промывку скважины минерализованным раствором с постепенным допуском НКТ до интервала перфорации, и ниже до забоя промывочной жидкостью с повышенными пескоудерживающими свойствами, одновременно не снижающей проницаемости ПЗП за счет содержания ПАВ.

Установили башмак колонны НКТ в интервал на 2 м ниже обрабатываемого интервала ПЗП.

После того, как все подготовительные работы произвели в соответствии с планом капитального ремонта скважины, начали проведение технологических операций по осуществлению способа:

1) Произвели закачку ЭСС в объеме 3.3 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 24 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): дизельное топливо - 13, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 1, водный раствор хлористого кальция плотностью 1165 кг/м3 - 83. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43, окись амина - 0.7, дизельное топливо - 56.3. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 31, монометиловый эфир пропиленгликоля - 68.7, воду - 0.3.

- Произвели посадку пакера (22 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 1.7 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 63.5, уксусную кислоту - 3.5, диэтиленгликоль - 8, гидрофобизатор на основе амидов - 1.5, ингибитор коррозии Синол ИК-001 (ТУ 20.59.59-130-56856807-2018) - 1.5 и техническую воду - 22.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого кальция плотностью 1155 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Время выдержки не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Второй этап.

По прошествии 12 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности менее чем на 25% за период 6 месяцев.

Все технологические стадии по осуществлению способа производились в порядке, указанном в этапе 1 примера 3. Здесь и далее для примера 3 будут указаны только отличия в объемах и видах закачиваемых технологических жидкостей.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 3.4 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 23 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): дизельное топливо - 14, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 1, водный раствор хлористого кальция плотностью 1165 кг/м3 - 82. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43.5, окись амина - 0.8, дизельное топливо - 55.7. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 31.8, монометиловый эфир пропиленгликоля - 68, воду - 0.2.

- Произвели посадку пакера (20 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 1.5 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 64.5, уксусную кислоту - 3.5, диэтиленгликоль - 9, гидрофобизатор на основе амидов - 1.8, ингибитор коррозии Синол ИК-001 (ТУ 20.59.59-130-56856807-2018) - 2 и техническую воду - 19.2.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого кальция плотностью 1155 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Время выдержки не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Третий этап.

По прошествии 11 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности более чем на 25% за период 6 месяцев.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 3 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 23 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): дизельное топливо - 15, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 1, водный раствор хлористого кальция плотностью 1160 кг/м3 - 81. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 44.5, окись амина - 0.7, дизельное топливо - 54.8. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 32.5, монометиловый эфир пропиленгликоля - 67, воду - 0.5.

- Произвели посадку пакера (21 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС композицией ПАВ в объеме 2 м3/м. Использовали композицию ПАВ следующего состава (% об.): моноалкилфениловые эфиры полиэтиленгликоля - 40, алкилиминодипропионаты натрия - 2.5, полигликоли - 15, метанол - 42.5.

При продавке композицию ПАВ закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + композиция ПАВ) водным раствором хлористого кальция плотностью 1152 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ и оставили скважину на 1 ч для реакции композиции ПАВ с горной породой.

Осуществили заключительные мероприятия в соответствии с планом КРС.

По результатам обработок достигнуто увеличение суточного дебита нефти скважины в интервале 40-47%.

Пример 4.

Обработка ПЗП представленного карбонатными горными породами с трещинами ГРП проницаемостью более 1200 Д и пластовой температурой 64°С.

Первый этап.

Перед осуществлением способа подготовили скважину к обработке, с целью обеспечения чистоты забоя и ПЗП. Для этого выполнили следующие технологические операции:

- спуск колонны НКТ с пером до искусственного забоя;

- промывку скважины минерализованным раствором с постепенным допуском НКТ до интервала перфорации, и ниже до забоя промывочной жидкостью с повышенными пескоудерживающими свойствами, одновременно не снижающей проницаемости ПЗП за счет содержания ПАВ.

Установили башмак колонны НКТ в интервал на 2 м ниже обрабатываемого интервала ПЗП.

После того, как все подготовительные работы произвели в соответствии с планом капитального ремонта скважины, начали проведение технологических операций по осуществлению способа:

1) Произвели закачку ЭСС в объеме 5.5 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 25 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 12, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 1, гидрофильные микрочастицы тетраоксида тримарганца с размером частиц от 0,2 до 5 мкм - 5, водный раствор хлористого кальция плотностью 1190 кг/м3 - 79. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 45, окись амина - 1, дизельное топливо - 54. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 32.5, монометиловый эфир пропиленгликоля - 67, воду - 0.5.

- Произвели посадку пакера (23 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 2.2 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 63.5, уксусную кислоту - 3.5, диэтиленгликоль - 9, гидрофобизатор на основе амидов - 2, ингибитор коррозии Синол ИК-001 (ТУ 20.59.59-130-56856807-2018) - 2 и техническую воду - 20.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого кальция плотностью 1180 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Выдержку не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Второй этап.

По прошествии 12 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности более чем на 25% за период 6 месяцев.

Все технологические стадии по осуществлению способа производились в порядке, указанном в этапе 1 примера 4. Здесь и далее для примера 4 будут указаны только отличия в объемах и видах закачиваемых технологических жидкостей.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 5 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 25 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 9, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 1, гидрофильные микрочастицы тетраоксида тримарганца с размером частиц от 0,2 до 5 мкм - 4, водный раствор хлористого кальция плотностью 1190 кг/м3 - 88. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43, окись амина - 0.9, дизельное топливо - 56.1. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 31, монометиловый эфир пропиленгликоля - 68.6, воду - 0.4.

- Произвели посадку пакера (23 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 2.4 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 63.5, уксусную кислоту - 3.5, диэтиленгликоль - 8.5, гидрофобизатор на основе амидов - 1.7, ингибитор коррозии Синол ИК-001 (ТУ 20.59.59-130-56856807-2018) - 2 и техническую воду - 20.8%.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого кальция плотностью 1180 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Выдержку не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Третий этап.

По прошествии 8 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности менее чем на 25% за период 6 месяцев. Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 5.5 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 24 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 7, эмульгатор - 3, коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 1, гидрофильные микрочастицы тетраоксида тримарганца с размером частиц от 0,2 до 5 мкм - 2, водный раствор хлористого кальция плотностью 1190 кг/м3 - 87. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 44, окись амина - 0.8, дизельное топливо - 55.2. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 31.2, монометиловый эфир пропиленгликоля - 68.6, воду - 0.2.

- Произвели посадку пакера (21 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС композицией ПАВ в объеме 2.4 м3/м. Использовали композицию ПАВ следующего состава (% об.): моноалкилфениловые эфиры полиэтиленгликоля - 41, алкилиминодипропионаты натрия - 3, полигликоли - 16, метанол - 40.

При продавке композицию ПАВ закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + композиция ПАВ) водным раствором хлористого кальция плотностью 1182 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ и оставили скважину на 1 ч для реакции композиции ПАВ с горной породой.

Осуществили заключительные мероприятия в соответствии с планом КРС.

По результатам обработок достигнуто увеличение суточного дебита нефти скважины в интервале 68-76%.

Пример 5.

Обработка ПЗП представленного терригенными горными породами с трещинами ГРП проницаемостью менее 1200 Д и пластовой температурой 93°С.

Первый этап.

Перед осуществлением способа подготовили скважину к обработке, с целью обеспечения чистоты забоя и ПЗП. Для этого выполнили следующие технологические операции:

- спуск колонны НКТ с воронкой до искусственного забоя;

- промывку скважины минерализованным раствором с постепенным допуском НКТ до интервала перфорации, и ниже до забоя промывочной жидкостью с повышенными пескоудерживающими свойствами, одновременно не снижающей проницаемости ПЗП за счет содержания ПАВ.

Установили башмак колонны НКТ в интервал на 2 м ниже обрабатываемого интервала ПЗП.

После того, как все подготовительные работы произвели в соответствии с планом капитального ремонта скважины, начали проведение технологических операций по осуществлению способа:

1) Произвели закачку ЭСС в объеме 3.2 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 22 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 15, эмульгатор - 3, коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.5, водный раствор хлористого калия плотностью 1180 кг/м3 - 81.5. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43, окись амина - 0.7, сшивающий высокотемпературный наполнитель (известь) - 2, дизельное топливо - 54.3. Коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 30 в изопропаноле - 67 и метиловом спирте - 3.

- Произвели посадку пакера (20 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 1.5 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 60.5, плавиковую кислоту - 3, уксусную кислоту - 3.3, диэтиленгликоль - 8, гидрофобизатор на основе амидов - 1.7, ингибитор коррозии Синол-ИКК (ТУ 2482-002-48482528-98) - 1.9 и техническую воду - 21.6.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого калия плотностью 1167 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Выдержку не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Второй этап.

По прошествии 10 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности менее чем на 25% за период 6 месяцев.

Все технологические стадии по осуществлению способа производились в порядке, указанном в этапе 1 примера 5. Здесь и далее для примера 5 будут указаны только отличия в объемах и видах закачиваемых технологических жидкостей.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 3.5 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 22 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 13.5, эмульгатор - 3, коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.5, водный раствор хлористого калия плотностью 1170 кг/м3 - 83.

Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43.5, окись амина - 0.8, сшивающий высокотемпературный наполнитель (известь) - 4.5, дизельное топливо - 51.2. Коллоидный раствор гидрофобных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 32.5, монометиловый эфир пропиленгликоля - 67.3, воду - 0.2.

- Произвели посадку пакера (20 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 1.5 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту 60.8, плавиковую кислоту - 3, уксусную кислоту - 3.5, диэтиленгликоль - 8.7, гидрофобизатор на основе амидов - 1.5, ингибитор коррозии Синол-ИКК (ТУ 2482-002-48482528-98) - 2 и техническую воду - 21.5.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого кальция плотностью 1170 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Время выдержки не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Третий этап.

По прошествии 12 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности менее чем на 25% за период 6 месяцев.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 3.5 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 25 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): подготовленную нефть с пункта подготовки и перекачки нефти - 14, эмульгатор - 3, коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.5, водный раствор хлористого калия плотностью 1175 кг/м3 - 82.5. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43, окись амина - 0.85, сшивающий высокотемпературный наполнитель (известь) - 4, дизельное топливо - 52.15. Коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 30.6 в изопропаноле - 68.5 и метиловом спирте - 0.9.

- Произвели посадку пакера (23 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС композицией ПАВ в объеме 2 м3/м. Использовали композицию ПАВ следующего состава (% об.): моноалкилфениловые эфиры полиэтиленгликоля - 40.6, алкилиминодипропионаты натрия - 2.8, полигликоли - 15.7, метанол 40.9.

При продавке композицию ПАВ закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + композиция ПАВ) водным раствором хлористого калия плотностью 1165 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ и оставили скважину на 1 ч для реакции композиции ПАВ с горной породой.

Осуществили заключительные мероприятия в соответствии с планом КРС.

По результатам обработок достигнуто увеличение суточного дебита нефти скважины в интервале 70-80%.

Пример 6.

Обработка ПЗП представленного терригенными горными породами с трещинами ГРП проницаемостью менее 1200 Д и пластовой температурой 115°С.

Первый этап.

Перед осуществлением способа подготовили скважину к обработке, с целью обеспечения чистоты забоя и ПЗП. Для этого выполнили следующие технологические операции:

- спуск колонны НКТ с воронкой до искусственного забоя;

- промывку скважины минерализованным раствором с постепенным допуском НКТ до интервала перфорации, и ниже до забоя промывочной жидкостью с повышенными пескоудерживающими свойствами, одновременно не снижающей проницаемости ПЗП за счет содержания ПАВ.

Установили башмак колонны НКТ в интервал на 2 м ниже обрабатываемого интервала ПЗП.

После того, как все подготовительные работы произвели в соответствии с планом капитального ремонта скважины, начали проведение технологических операций по осуществлению способа:

1) Произвели закачку ЭСС в объеме 3 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 22 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): дизельное топливо - 15, эмульгатор - 3, коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.5, водный раствор хлористого калия плотностью 1200 кг/м3 - 81.5. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 43, окись амина - 0.9, сшивающий высокотемпературный наполнитель (бентонит) - 2, дизельное топливо - 54.1. Коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 29 в этиленгликоле - 71.

- Произвели посадку пакера (20 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.

2) Продавили находящийся в колонне НКТ и подпакерной зоне ЭСС кислотной композицией в объеме 1.8 м3/м. Использовали кислотную композицию следующего состава (% об.): 30-процентную соляную кислоту - 61, плавиковую кислоту - 3.5, уксусную кислоту - 3.5, диэтиленгликоль - 9, гидрофобизатор на основе амидов - 2, ингибитор коррозии Синол-ИКК (ТУ 2482-002-48482528-98) - 2 и техническую воду - 19.

При продавке кислотную композицию закачали до уровня башмака НКТ. Давление при продавке последней порции ЭСС в пласт установили на уровне не выше безопасного давления на обсадную колонну.

3) Продавили находящиеся в колонне НКТ жидкости (ЭСС + кислотная композиция) водным раствором хлористого калия плотностью 1185 кг/м3 до башмака НКТ.

4) Закрыли задвижку на НКТ. Время выдержки не предусматривали.

Осуществили заключительные мероприятия в соответствии с планом КРС.

Второй этап.

По прошествии 10 месяцев наблюдалась тенденция к снижению дебита нефти скважины более чем на 25% при снижении коэффициента продуктивности менее чем на 25% за период 6 месяцев.

Все технологические стадии по осуществлению способа производились в порядке, указанном в этапе 1 примера 6. Здесь и далее для примера 6 будут указаны только отличия в объемах и видах закачиваемых технологических жидкостей.

Проведение технологических операций:

1) Произвели закачку ЭСС в объеме 3.5 м3/м и посадку пакера в следующей последовательности:

- Закачали ЭСС до уровня 23 м над верхними перфорационными отверстиями обрабатываемого интервала (в среднем половина от расчетного объема ЭСС). ЭСС содержит (% об.): дизельное топливо - 14, эмульгатор - 3, коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм - 0.5, водный раствор хлористого калия плотностью 1200 кг/м3 - 82.5. Эмульгатор содержит (% об.): аминоамиды кислот жирного ряда - 44, окись амина - 0.95, сшивающий высокотемпературный наполнитель (бентонит) - 3.5, дизельное топливо - 48.45. Коллоидный раствор гидрофильных наночастиц двуокиси кремния с размером частиц от 5 до 100 нм содержит (% об.): двуокись кремния - 30 в этиленгликоле - 70.

- Произвели посадку пакера (21 м выше верхних перфорационных отверстий).

- Продолжили закачку оставшегося объема ЭСС с целью его дальнейшей продавки в обрабатываемый интервал.