Изобретение относится к нефтедобывающей промышленности, а именно к технологиям глушения нефтяных и газовых скважин.

Под глушением понимается комплекс последовательных технологических операций, направленных на временное прекращение притока флюидов из пласта в скважину путем создания противодавления на пласт технологическими составами.

В настоящее время значительная часть нефтяных и газовых месторождений находится на стадии падающей добычи или завершающей стадии разработки. Естественный износ конструкций скважин и подземного оборудования приводит к сокращению межремонтных периодов, увеличению внеплановых ремонтов скважин и внедрению большого количества геолого-технических мероприятий, при проведении которых необходимо привлечение бригад текущего и капитального ремонта скважин для глушения скважин.

Согласно действующим требованиям по охране труда и технике безопасности при проведении ремонтных работ на нефтяных и газовых скважинах глушению подлежат скважины с пластовым давлением выше гидростатического и скважины с пластовым давлением ниже гидростатического, но в которых, согласно расчетам, сохраняются условия фонтанирования или нефтегазопроявления.

Опыт показывает, что во многих случаях после глушения скважины с применением технологических жидкостей на водной основе отмечается ухудшение фильтрационно-емкостных параметров призабойной зоны пласта (ПЗП), что в свою очередь оказывает отрицательное влияние на эффективность эксплуатации скважины.

Основными причинами ухудшения фильтрационно-емкостных параметров ПЗП являются:

- набухание глинистых компонентов пород-коллекторов в результате гидратации;

- блокирующее действие воды, обусловленное капиллярными и поверхностными явлениями, происходящими в поровом пространстве в результате взаимного вытеснения несмешивающихся жидкостей;

- образование в поровом пространстве нерастворимых осадков в результате взаимодействия фильтратов и пластовых флюидов;

- закупоривание пор твердыми частицами, проникшими в пласт вместе с фильтратом;

- закупоривание пор осадками высокоминерализованных водных растворов в результате выпадения в поровых каналах солей в кристаллической форме;

- снижение фазовой проницаемости ПЗП для нефти в результате воздействия водных растворов на поверхность пород. Степень проявления этих процессов зависит от множества факторов, оказывающих влияние на пластовую систему, в том числе геолого-физических и литолого-фациальных условий пласта, физико-химических свойств пластовых флюидов, режима эксплуатации скважины, а также технологических условий глушения скважины.

Гидрофилизация поверхности поровых каналов, образование нерастворимых осадков и набухание глинистых частиц, содержащихся в ПЗП, являются одними из основных факторов, оказывающих негативное влияние на фильтрационно-емкостные параметры ПЗП в результате глушения скважины.

Для предотвращения негативного воздействия водных растворов на пластовую систему ПЗП при глушении скважин необходимо применять активные технологические составы в виде буферных пачек, которые обеспечивают сохранение или улучшение фильтрационно-емкостных свойств ПЗП и снижение фазовой проницаемости горных пород по воде.

Активные составы, применяемые в качестве буферных пачек, предотвращают взаимодействие водных растворов солей с пластовой системой ПЗП. Способность активных составов гидрофобизировать поверхность горных пород обеспечивает снижение обводненности продукции скважин и сокращение длительности технологических операций по освоению и выводу скважины на технологический режим.

Из патента US 2016/0017204 (МПК C09K 8/36, C09K 8/42, C09K 8/584, C09K 8/60, Е21В 43/16, опубликован 21.01.2016) известен способ приготовления эмульсии для обработки нефтяных и газовых скважин. Эмульсия содержит нефть, множество гидрофобных наночастиц двуокиси кремния, водный раствор соли. Недостатком способа является то, что эмульсия может содержать водную фазу в интервалах от 1 до 95% об., что является нецелесообразным технологически, т.к. при содержании водной фазы более 85% об. эмульсия характеризуется высокой динамической вязкостью и повышенным предельным напряжением сдвига. Повышенные вязкостные характеристики эмульсии приводят к отказу насосных агрегатов при закачке и аварийным ситуациям, связанным с превышением допустимого давления закачки на технологической линии. Также снижение объемного водосодержания в эмульсии ниже 65% об. приведет к расслоению эмульсии на составляющие фазы, т.е. потере стабильности системы и потере технологических свойств.

Из патента US 2017/088762 А1 (МПК C09K 8/05, C09K 8/42, C09K 8/57, Е21В 21/00, Е21В 33/13, опубликован 30.03.2017) известен способ приготовления солевого раствора на водной основе с содержанием наночастиц двуокиси кремния. Способ направлен на снижение температуры кристализации солей в водных растворах высокой плотности, которые применяются при бурении и заканчивании нефтяных и газовых скважин. Недостатком способа является то, что применение солевых растворов на водной основе с высокой плотностью при первичном вскрытии нефтегазоносных пластов негативно влияет на фазовую проницаемость пласта по нефти и газу. Способ не предусматривает предотвращение контакта технологических составов на водной основе с нефтегазонасыщенной пористой средой.

Из патента WO 2016/196332 А1 (МПК C09K 8/05, C09K 8/48, C09K 8/504, опубликован 08.12.2016) известен способ приготовления солевого раствора на водной основе с содержанием наночастиц различных минералов. Способ направлен на снижение температуры кристализации солей в водных растворах высокой плотности, которые применяются при бурении и заканчивании нефтяных и газовых скважин. Способ предусматривает применение водного раствора высокой плотности с содержанием наночастиц различных минералов в качестве внутренней фазы эмульсии. Недостатком способа является то, что применение в эмульсии водной составляющей с высокой плотностью приведет к увеличению плотности эмульсии, что является отрицательным фактором при прохождении поглощающих интервалов в процессе бурения и заканчивании скважин, т.к. приводит к поглощению эмульсии принимающими интервалами и потере контроля процесса бурения.

Из а.с. СССР №1629501 (МПК Е21В 43/12, C09K 7/06, опубликовано 23.02.1991) известен способ глушения скважины. Способ предусматривает последовательную закачку в призабойную зону пласта трех композиций - водного раствора поверхностно-активного вещества (ПАВ), инвертной эмульсии и жидкости глушения. Недостатком способа является то, что в способе не предусмотрено предотвращение взаимодействия растворов на водной основе с пластовой системой. При закачке водного раствора в призабойную зону пласта, несмотря на наличие ПАВ в его составе, фазой, взаимодействующей с нефтегазонасыщенной пористой средой, будет являться вода. В связи с этим, последующая закачка пачки инвертной эмульсии не выполнит функцию активной пачки, а лишь ограничит проникновение следующей пачки водного раствора в призабойную зону пласта.

Из патента РФ №2348799 (МПК Е21В 43/12, C09K 8/42, опубликован 10.03.2009) известен способ глушения газовых скважин, включающий последовательную закачку в призабойную зону пласта трех композиций - жидкости глушения, жидкости блокирования и продавочной жидкости. При этом в качестве жидкости блокирования используют дизельное топливо или конденсат, эмульгатор, мел с асбестом, и водный раствор хлористого кальция. Недостатком способа является то, что после глушения скважины композицией с мелом, асбестом и карбоксиметилцеллюлозой необходимо проводить дополнительное геолого-техническое мероприятие - кислотную обработку, которая направлена на очистку призабойной зоны пласта от мела и асбеста.

Из патента РФ №2184839 (МПК Е21В 43/12, опубликован 10.07.2002) известен способ приготовления композиции для глушения скважин. Композиция содержит дизельное топливо или нефть, эмульгатор, гидрофобный химически модифицированный кремнезем и водный раствор хлористого кальция или хлористого калия. Недостатком способа является то, что добавка химически модифицированного кремнезема не изменяет фазовую проницаемость поверхности поровых каналов, а лишь увеличивает стабильность эмульсионно-суспензионной системы.

Из патента РФ №2357997 (МПК C09K 8/42, опубликован 10.06.2009) известен способ приготовления блокирующей жидкости для глушения скважин. Блокирующая жидкость содержит дизельное топливо или нефть, эмульгатор, органофильную глину, водный раствор хлористого кальция или хлористого калия, регулятор фильтрации и гидрофобизатор АБР. Недостатком способа является наличие в композиции частиц органофильной глины и мела, т.к. данные твердые частицы полностью нерастворимы в воде или углеводородах и будут являться кольматантами поровых каналов, снижая проницаемость горных пород.

Из патента WO 2017058492 (МПК C09K 8/36, опубликован 06.04.2017) известен способ приготовления композиции для глушения скважин. Композиция содержит дизельное топливо или нефть, твердые частицы гидрофобного коллоидной двуокиси кремния, органофильную глину, бентонит или другие глинистые частицы и солевой раствор. Недостатком способа является наличие в композиции твердых частиц органофильной глины, бентонита, которые снижают проницаемость горных пород призабойной зоны пласта и негативно влияют на фазовую проницаемость горных пород по нефти.

Из патента РФ №2279462 (МПК C09K 8/42, опубликован 10.07.2006) известен способ приготовления композиции для глушения скважин, содержащей углеводороды, эмульгатор, эмульсию полимера, высокодисперсные гидрофобные материалы оксидов кремния и водный раствор хлористого кальция или хлористого калия. Недостатком способа является наличие в составе композиции эмульсии полимера (до 5% об.), который не растворяется в пластовых условиях и является синтетическим кольматантом пористой среды.

Для решения указанных проблем разработки нефтяных и газовых месторождений предлагается способ глушения нефтяных и газовых скважин, основанный на последовательной закачке в ПЗП эмульсионной системы (ЭС) с содержанием коллоидного раствора гидрофобных наночастиц двуокиси кремния и водного раствора хлористого кальция или хлористого калия с содержанием гидрофобизатора 1-2% об.

Сущность изобретения заключается в том, что способ глушения нефтяных и газовых скважин включает последовательную закачку в призабойную зону пласта активной пачки и продавочной жидкости, при этом в качестве активной пачки используют эмульсионную систему, содержащую (% об.): дизельное топливо или подготовленную нефть с пункта подготовки и перекачки нефти - 15-30, эмульгатор - 2-3, коллоидный раствор гидрофобных наночастиц двуокиси кремния - 0,5-1, и водный раствор хлористого кальция или хлористого калия - остальное, а в качестве продавочной жидкости используют водный раствор хлористого кальция или хлористого калия с добавлением гидрофобизатора марок «ИВВ-1» или «ЧАС-М» 1-2% об. При этом коллоидный раствор гидрофобных наночастиц двуокиси кремния может содержать, % об.: аморфную двуокись кремния - 30-32.5, монометиловый эфир пропиленгликоля - 67-69, вода - остальное. В качестве эмульгатора может применяться композиция следующего состава (% об.): эфиры высших ненасыщенных кислот жирного ряда (линолевая, олеиновая, линоленовая) и смоляных кислот - 40-42, окись амина - 0.7-1, высокомолекулярный органический термостабилизатор - 0.5-1, дизельное топливо (летнее или зимнее) - остальное. При этом в качестве высокомолекулярного органического термостабилизатора используют суспензию извести или бентонита в дизельном топливе (% об.): дизельное топливо - 45, известь или бентонит -55%.

Гидрофобизатор «ИВВ-1» выпускается по ТУ 2482-111-56856807-2016 и представляет собой смесь алкилдиметилбензиламоний хлорида и четвертичной аммониевой соли третичного амина, получаемый путем конденсации алкилдиметиламина и бензилхлорида.

Гидрофобизатор «ЧАС-М» выпускается по ТУ 20.41.20-125-56856807-2017 и представляет собой водно-спиртовой раствор четвертичных аммониевых солей алкилдиметиламина.

Техническим результатом изобретения является повышение эффективности геолого-технических мероприятий по глушению нефтяных и газовых скважин, высокая термостабильность и агрегативная устойчивость эмульсионной системы для глушения скважин, а также возможность регулировать поверхностно-активные свойства и вязкость эмульсионной системы в зависимости от фильтрационно-емкостных и геолого-физических характеристик призабойной зоны пласта.

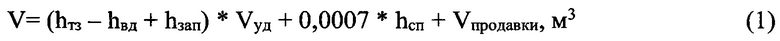

Изобретение иллюстрируется следующими графическими материалами.

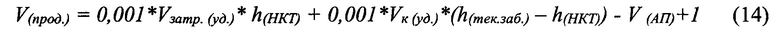

На фиг. 1 приведена таблица, показывающая технику и оборудование для приготовления и закачки активной пачки.

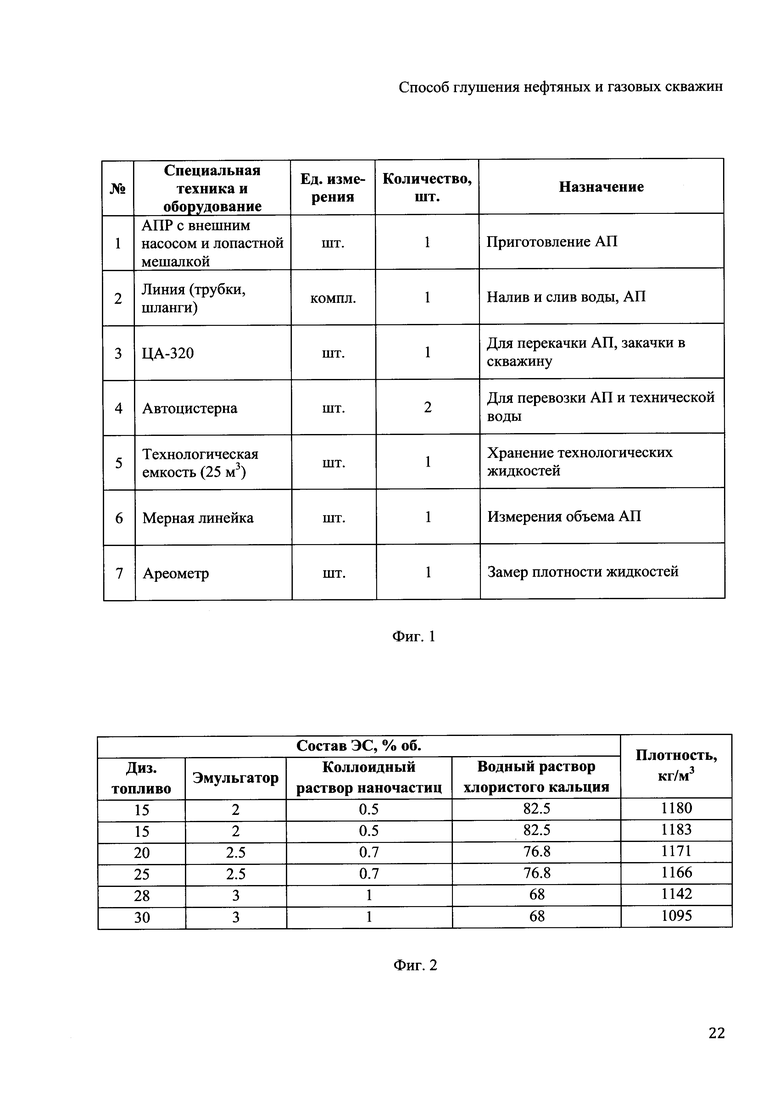

На фиг. 2 приведена таблица, иллюстрирующая результаты измерения плотности ЭС с плотностью водной составляющей 1200 кг/м3.

На фиг. 3 приведена таблица, иллюстрирующая результаты измерения плотности ЭС с плотностью водной составляющей 1100 кг/м3.

На фиг. 4 приведена таблица, иллюстрирующая результаты измерений агрегативной устойчивости (электростабильности) ЭС с плотностью водной составляющей 1200 кг/м3.

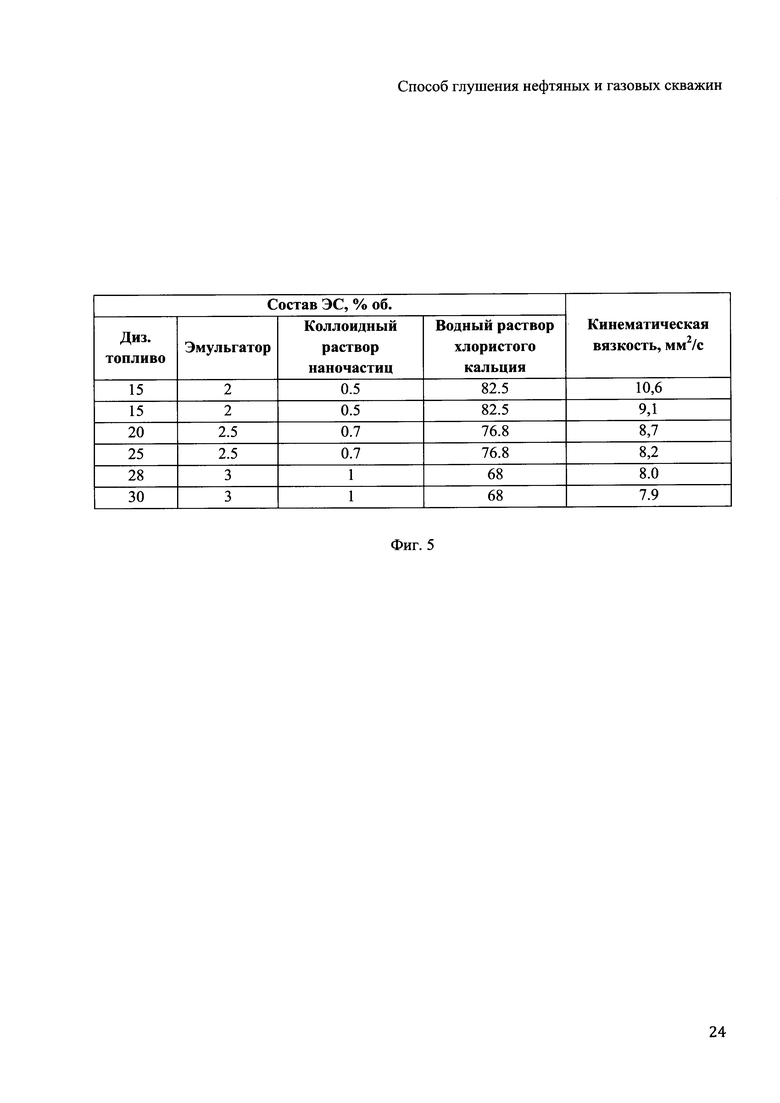

На фиг. 5 приведена таблица, иллюстрирующая результаты измерений кинематической вязкости ЭС с плотностью водной составляющей 1200 кг/м3.

Применение ЭС с содержанием коллоидного раствора гидрофобных наночастиц двуокиси кремния в качестве активной пачки исключает негативные факторы, которые могут быть вызваны применением традиционного способа глушения скважин водными растворами.

Предлагаемая в изобретении ЭС в виде активной пачки (АП) предотвращает взаимодействие жидкости глушения на водной основе с пластовой системой ПЗП в ходе глушения скважины. При фильтрации ЭС в поровые каналы и трещины ПЗП происходит их гидрофобизация, которая приводит к снижению скорости пропитки горной породы технологическими жидкостями на водной основе при глушении, а также в ходе освоения, вывода на режим и эксплуатации скважины.

Содержание в ЭС коллоидного раствора гидрофобных наночастиц двуокиси кремния обеспечивает:

- возможность регулирования реологических свойств ЭС в широком диапазоне путем изменения объемного содержания коллоидного раствора наночастиц в системе;

- двукратное увеличение стабильности ЭС;

- изменение краевого угла избирательной смачиваемости горных пород, достигаемое за счет поверхностной активности наночастиц.

При движении ЭС в пористой среде ее эффективная вязкость зависит от объемного водосодержания в системе и скорости ее фильтрации в пористой среде, увеличиваясь с ростом объемного водосодержания и снижением скорости фильтрации. Это приводит к тому, что при движении ЭС в пористой среде происходит саморегулирование вязкостных свойств, скорости и направления фильтрации в глубь ПЗП. Эти физические свойства ЭС позволяют сформировать цельный экран в ПЗП, который преимущественно проникает в наиболее проницаемые работающие интервалы ПЗП.

Изобретение обеспечивает повышение эффективности геолого-технических мероприятий по глушению нефтяных и газовых скважин.

Приготовление активной пачки

Приготовление АП производится на установке приготовления растворов: блок приготовления растворов «БПР» (миксер с мешалкой и внешним центробежным насосом). Необходимое оборудование для приготовления и закачки активной пачки в скважину представлено в таблице на фиг. 1.

В емкость для приготовления АП набирается дизельное топливо или подготовленная нефть с пункта подготовки и перекачки нефти - 15-30% об. Далее запускается центробежный насос на циркуляцию и лопастной перемешиватель. После этого последовательно в дизельном топливе диспергируются эмульгатор - 2-3% об., коллоидный раствор наночастиц двуокиси кремния - 0,5-1% об. и водный раствор хлористого кальция или хлористого калия - остальное.

В качестве эмульгатора может применяться композиция следующего состава (% об.): эфиры высших ненасыщенных кислот жирного ряда (линолевая, олеиновая, линоленовая) и смоляных кислот - 40-42, окись амина - 0.7-1, высокомолекулярный органический термостабилизатор - 0.5-1, дизельное топливо (летнее или зимнее) - остальное.

В качестве коллоидного раствора гидрофобных наночастиц двуокиси кремния может применяться композиция, содержащая, % об.: аморфная двуокись кремния - 30-32.5, монометиловый эфир пропиленгликоля - 67-69, вода - остальное.

Ввод составляющих АП в углеводородную основу производится через эжектор с помощью вакуумного шланга.

Технологические емкости должны быть оборудованы лопастными мешалками, обеспечивающими постоянное и равномерное распределение реагентов по всему объему. Для обеспечения получения и поддержания стабильных свойств АП рекомендуется применять лопастные мешалки с реверсивным направлением вращения.

Качество приготовления и стабильность свойств АП зависит от полноты охвата перемешиванием всего объема емкости приготовления, чистоты емкостей, скорости ввода составляющих и времени диспергирования. Рекомендуется использовать емкость со «скошенными» углами (форма, близкая к цилиндрической).

Контроль качества приготовления АП

Контроль проводится путем проверки седиментационной устойчивости АП. Тест считается положительным, если при выдержке АП при комнатной температуре в течение 2 ч произошло отделение водной фазы не более 2% от всего объема ЭС.

Расчет объема активной пачки

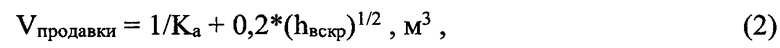

Объем АП (V), м3 определяется объемами вскрытого интервала перфорации, зумпфа скважины и запаса безопасности, по формуле

где

hтз - уровень текущего забоя, м;

hвд _ уровень верхней отметки интервала перфорации, м;

hзап - уровень безопасного запаса, м (при эксплуатационной колонне глубиной менее 500 м ≈ 25 метров);

Vуд - удельный внутренний объем обсадной колонны, м3 на 1 п. метр;

0,0007 - коэффициент расхода АП на смачивание стенок труб;

hсп - глубина спуска колонны насосно-компрессорных труб (НКТ);

Vпродавки - объем продавки АП в пласт, м3.

Объем продавки АП В пласт Vпродавки определяют по формуле

где

hвскр - вскрытый интервал перфорации, м;

Ka - коэффициент аномальности, причем Ka=Pпластовое/Pгидростатическое, где Pпластовое - пластовое давление, Ргидростатическое - гидростатическое давление.

Критерии расчета уровня безопасного запаса hзап - верхней границы установки АП (при эксплуатационной колонне глубиной более 500 м):

При наличии подвески электроцентробежного насоса (ЭЦН), АП устанавливается от забоя до интервала, находящегося на 50 м выше верхних отверстий перфорации, но ниже приема насоса на 50 м:

где

hвд - уровень верхних перфорационных отверстий, м;

hтек.заб. - уровень текущего забоя, м.

При наличии пакерного устройства, АП устанавливается от текущего забоя до интервала установки пакера:

где

hпак - уровень установки пакерного устройства, м;

hтек.заб. - уровень текущего забоя, м.

При применении гибких насосно-компрессорных труб (ГНКТ) с пакерным устройством, АП устанавливается от текущего забоя до интервала установки пакера аналогично формуле 4.

При применении ГНКТ без пакера, АП устанавливается от забоя до интервала, находящегося на 50 м выше верхних отверстий перфорации:

где

hвд - уровень верхних дыр перфорации, м;

hтек.заб. - уровень текущего забоя, м.

Избыток объема АП на смачивание стенок определяется исходя из минимальной нормы в 1 м3 на скважину, расчетный расход АП на смачивание составляет 0,7 дм3/1 метр спущенных труб. Верхняя граница установки АП должна быть не менее чем на 50 м ниже приема спущенного глубиннонасосного оборудования (ГНО) для обеспечения циркуляции при уравновешивании скважины в процессе глушения.

Установка активной пачки

Установку АП проводят стандартными методами: «прямой закачки» или «обратной закачки» в зависимости от наличия, вида подземного оборудования скважины и конструктивных особенностей скважины. Предпочтительным является метод «обратной закачки» через кольцевое межтрубное пространство.

Не рекомендуется производить глушение «прямой закачкой» при наличии спущенного электроцентробежного насоса (ЭЦН) или штангового глубинного насоса (ШГН) в связи с риском обрыва колонны с ростом давления при передавливании АП через отверстие сбивного клапана.

При наличии негерметичности эксплуатационной колонны возможным способом установки АП являет метод «прямой закачки» с ограничением максимально допустимого давления в 35 атм. на колонну НКТ с глубинно-насосным оборудованием (ГНО).

Эмульсионная система с данными составляющими не предназначена для глушения скважин с не герметичностью эксплуатационной колонны.

Установка АП прямой закачкой

1) Объем АП меньше объема НКТ

Первый этап - закачка АП в НКТ доводка до низа НКТ (подвески насоса) на циркуляции при открытой затрубной задвижке.

АП закачивают в НКТ в объеме пустотного пространства НКТ и перемещают до низа НКТ (среза воронки) жидкостью глушения на циркуляции в объеме:

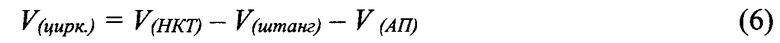

где

V(цирк) - объем жидкости глушения, закачиваемой при открытой затрубной задвижке, для перемещения АП до низа НКТ, м3;

V(НКТ) - внутренний объем НКТ, м3;

V(штанг) - водоизмещение штанг, м3; (при ЭЦН V(штанг)=0);

V(АП) - объем АП, м3.

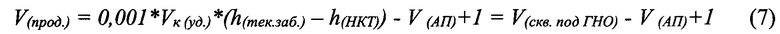

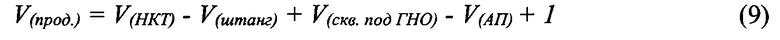

Второй этап - продавка АП на забой при закрытой затрубной задвижке жидкостью глушения в объеме:

где

V(прод) - объем жидкости глушения, закачиваемой при закрытой затрубной задвижке (на продавку), м3;

0,001 - коэффициент перерасчета дм3(л) в м3;

Vк.(уд) - удельный внутренний объем обсадной колонны под ГНО, дм3/м,

h(НКТ) - глубина подвески насоса или НКТ, м;

h(тек.заб.) - глубина текущего забоя, м;

V(АП) - объем АП, м3;

V(скв. под ГНО) - объем скважины под ГНО, м3;

1 - запас объема жидкости глушения на продавку АП в пласт, м3.

2) Объем АП больше объема НКТ

Первый этап - закачка АП в НКТ в объеме пустотного пространства НКТ (до подвески насоса) на циркуляции при открытой затрубной задвижке на перемещение.

где

V(АП-цирк) - объем АП, закачиваемой при открытой затрубной задвижке, м3;

V(НКТ) - внутренний объем НКТ, м3;

V(штанг) - водоизмещение штанг, м3; (при ЭЦН V(штанг)=0).

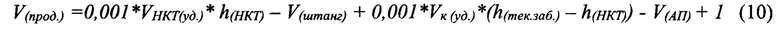

Второй этап - закачка в НКТ оставшегося объема АП и ее продавка на забой при закрытой затрубной задвижке жидкостью глушения в объеме:

где

V(прод) - объем жидкости глушения, закачиваемой на продавку при закрытой затрубной задвижке, м3;

0,001 - коэффициент перерасчета дм3(л) в м3;

Vк.(уд) - удельный внутренний объем обсадной колонны под ГНО, дм3/м;

h(НКТ) - глубина подвески насоса или НКТ, м;

h(тек.заб.) - глубина текущего забоя, м;

VНКТ(уд.) - удельный внутренний объем НКТ, дм3/м;

V(штанг) - водоизмещение штанг, м3; (при ЭЦН V(штанг)=0);

V(АП) - объем АП, м3;

V(скв. под ГНО) - объем скважины под ГНО, м3;

V(НКТ) - внутренний объем НКТ, м3;

1 - запас объема жидкости глушения на продавку АП в пласт, м3.

При продавке АП на забой скважины при глушении методом прямой закачки рекомендуется не превышать предельное давление на подвеску насоса, давление опрессовки колонны и кабельного ввода (как правило, максимально до 60 атм.).

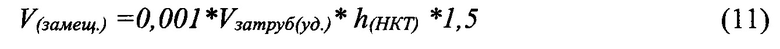

После установки АП на забое скважины операция глушения заканчивается замещением затрубного объема скважинной жидкости расчетным объемом жидкости глушения:

где

V(замещ.) - объем жидкости глушения закачиваемой в НКТ на циркуляции для замещения затрубной жидкости, м3;

0,001 - коэффициент перерасчета дм3(л) в м3;

Vзатруб.(уд) - удельный объем затрубного пространства, дм3/м;

h(НКТ) - глубина подвески насоса или НКТ, м;

1,5 - запас жидкости глушения для полноценной промывки с выходом чистого раствора глушения на устье скважины.

Установка АП при глушении обратной закачкой

Первый этап - закачка АП в затрубное пространство и доводка до низа НКТ (или до подвески насоса) на циркуляции при открытой задвижке НКТ на перемещение жидкостью глушения в объеме.

где

V(цирк) - объем жидкости глушения, закачиваемой при открытой задвижке НКТ, м3;

V(затр.) - объем затрубного пространства до низа НКТ или до подвески насоса, м3;

V(АП) - объем АП, м3.

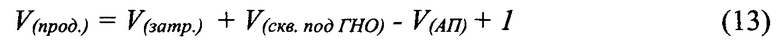

Второй этап - продавка АП при закрытой задвижке НКТ жидкостью глушения в объеме:

где:

V(прод) - объем жидкости глушения, закачиваемой на продавку при закрытой задвижке НКТ, м3;

0,001 - коэффициент перерасчета дм3(л) в м3;

Vзатр..(yд) - удельный внутренний объем затрубного пространства, дм3/м;

V(затр.) - объем затрубного пространства до низа НКТ или подвески насоса, м3;

h(НКТ) - глубина подвески насоса или НКТ, м;

h(тек.заб.) - глубина текущего забоя, м;

V(АП) - объем АП, м3;

V(скв.под ГНО) - объем скважины под ГНО, м3;

1 - запас объема жидкости глушения на продавку АП в пласт, м3.

При продавке АП к забою скважины методом обратной закачки рекомендуется не превышать давление опрессовки кабельного ввода (как правило, 80 атм.), давления опрессовки эксплуатационной колонны.

После установки АП скважину заполняют и промывают «до чистого» оставшийся объем (затрубный или трубный) водным раствором хлористого кальция или хлористого калия с добавлением гидрофобизатора марок «ИВВ-1» или «ЧАС-М» - 1-2% об., закрывают трубную и затрубную задвижки, оставляют скважину на уравновешивание в течение 1 часа. После чего измеряют избыточное давление в затрубном и трубном пространстве и, при необходимости, уравновешивают. Стравливают избыточное давление через технологические трубки на желобную емкость.

АП считается установленной в заданном интервале при прокачке расчетного количества жидкости глушения на доставку по лифту (в режиме циркуляции), и продавке расчетного количества жидкости глушения при его установке на забой скважины (в режиме продавки). По окончании режима продавки, возможен рост устьевого давления на 15-20 атм. при посадке АП на забой.

Для предотвращения преждевременного выноса АП из ПЗП при проведении спускоподъемных операций на скважине, заглушенной с использованием АП, запрещается превышать предельную скорость подъема подземного скважинного оборудования.

Удаление активной пачки

Рекомендуется проводить удаление АП путем перевода скважины на нефть и вызовом притока флюидов в скважину. В случае отсутствия возможности перевода скважины на нефть, допускается проводить удаление АП путем перевода скважины на водный раствор хлористого кальция или хлористого калия с добавлением гидрофобизатора марок «ИВВ-1» или «ЧАС-М» - 1-2% об. и вызовом притока жидкости в скважину. Приток в скважину можно вызвать классическими методами освоения скважины. Не рекомендуется вызывать приток жидкости в скважину пуском ЭЦН. Остатки АП в каналах фильтрации углеводородов разрушаются самопроизвольно в ходе притока продукции скважины в течение первых суток.

Для удаления АП без вызова притока из пласта, необходимо произвести закачку нефти в интервал установки АП. Рекомендуемый расход нефти: объем 0,6-0,8 м3 на 1 м3 АП с продавкой в пласт.

Лабораторные исследования физических свойств ЭС

Для исследования физических свойств ЭС были подготовлены образцы с различным объемным содержанием компонентов.

В результате проведения экспериментов определялись следующие параметры ЭС:

- Плотность;

- Агрегативная устойчивость;

- Термостабильность;

- Кинематическая вязкость.

После приготовления образцов ЭС производилась их выдержка не менее 2 часов при комнатной температуре до начала проведения экспериментов.

Исследование плотности ЭС

Результаты измерения плотности ЭС (пикнометрический метод) с плотностью водной составляющей - 1200 кг/м3 и 1100 кг/м3 представлены в таблицах на фиг. 2 и 3.

Исследование агрегативной устойчивости ЭС

Агрегативная устойчивость - это способность ЭС сохранять степень дисперсности внутренней фазы.

Оценку проводили по показателю электростабильности - измерений значений электрического напряжения, соответствующего моменту разрушения ЭС, заключенной между электродами измерительной ячейки прибора. Эксперименты проводились на приборе марки FANN.

Результаты измерения агрегативной устойчивости ЭС с плотностью водной составляющей - 1200 кг/м3 представлены в таблице на фиг. 4.

Исследование термостабильности ЭС

Измерение термостабильности ЭС проводили путем их выдержки в мерных герметично закрытых цилиндрах в термошкафу в течение 24 часов при заданном температурном режиме 80°С. Тест считался положительным (образец стабилен), если после 24 ч термостатирования из ЭС отделилось не более 2% об. воды или углеводородной фазы от общего объема ЭС. В результате экспериментов на термостабильность определено, что все образцы стабильны в течение 24 часов.

Исследование кинематической вязкости ЭС

Результаты исследований кинематической вязкости ЭС с плотностью водной составляющей 1200 кг/м3 представлены в таблице на фиг. 5. Измерения проводились при температуре 20°С (погрешность измерения температуры ±0,1°С) на вискозиметре ВПЖ-2 с константой вискозиметра - 0,09764. Перед экспериментами ЭС перемешивали в механической мешалке при заданной скорости 1500 об/мин в течение 20 минут.

Результаты комплекса проведенных базовых лабораторных исследований физических свойств ЭС подтвердили высокие технологические свойства разработанного состава. Особенно важными параметрами с точки зрения промышленного применения ЭС являются высокая термостабильность и агрегативная устойчивость, а также возможность регулировать вязкостные свойства ЭС, изменяя объемную долю составляющих компонентов в зависимости от фильтрационно-емкостных и геолого-физических характеристик ПЗП.

Дополнительные материалы

Примеры осуществления способа

Пример 1

Осуществление способа в нефтяной скважине. Показатель обводненности до глушения скважины - 54%.

Провели подготовительные работы на скважине.

Остановили скважину, произвели ее разрядку, проверили исправность запорной арматуры на устьевом оборудовании. Проверили наличие циркуляции в скважине и приняли решение по варианту закачки технологических жидкостей - обратная закачка. Определили величину текущего пластового давления. Произвели расстановку техники для глушения согласно утвержденной схемы. Произвели обвязку оборудования и опрессовку нагнетательной линии на давление, превышающее ожидаемое рабочее в 1,5 раза, соблюдая меры безопасности. Нагнетательную линию оборудовали обратным клапаном.

По завершению подготовительных работ начали проведение технологических операций по глушению скважины.

На первом этапе произвели закачку в ПЗП ЭС в объеме 2 м3/метр перфорированной мощности пласта (м3/м) следующего состава, % об.: дизельное топливо - 15, эмульгатор - 2, коллоидный раствор наночастиц двуокиси кремния - 0.5, водный раствор хлористого калия плотностью 1100 кг/м3 - 82.5. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (линолевая) и смоляных кислот - 40, окись амина - 0.7, высокомолекулярный органический термостабилизатор (суспензия извести в дизельном топливе) - 0.5, дизельное топливо (летнее) - 58.8. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 30, монометиловый эфир пропиленгликоля - 68.5, вода - 1.5.

На втором этапе произвели закачку в ПЗП водного раствора хлористого кальция с содержанием гидрофобизатора ИВВ-1 (1% масс.) плотностью 1085 кг/м3 в объеме 34 м3.

Скважина была заглушена в один цикл без осложнений. Показатель обводненности после вывода скважины на режим - 48%, среднее после трех месяцев работы скважины - 51%.

Пример 2

Здесь и далее подготовительные работы производились в соответствие с порядком, указанным в примере 1.

Осуществление способа прямой закачкой в нефтяной скважине. Показатель обводненности до глушения скважины - 78%.

На первом этапе произвели закачку в ПЗП ЭС в объеме 1.7 м3/м следующего состава, % об.: дизельное топливо - 16, эмульгатор - 2.3, коллоидный раствор наночастиц двуокиси кремния - 0.7, водный раствор хлористого калия плотностью 1100 кг/м3 - 81. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (линоленовая) и смоляных кислот - 41, окись амина - 0.9, высокомолекулярный органический термостабилизатор (суспензия извести в дизельном топливе) - 0.7, дизельное топливо (летнее) - 57.4. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 30.5% об., монометиловый эфир пропиленгликоля - 69% об., вода - 0.5% об.

На втором этапе произвели закачку в скважину водного раствора хлористого кальция с содержанием гидрофобизатора ИВВ-1 (1% масс.) плотностью 1065 кг/м3 в объеме 27 м3.

Скважина была заглушена в один цикл без осложнений. Показатель обводненности после вывода скважины на режим - 70%, среднее после трех месяцев работы скважины -73%.

Пример 3

Осуществление способа обратной закачкой в нефтяной скважине. Показатель обводненности до глушения скважины - 47%.

На первом этапе произвели закачку в ПЗП ЭС в объеме 3.3 м3/м следующего состава, % об.: дизельное топливо - 20, эмульгатор 2.5, коллоидный раствор наночастиц двуокиси кремния - 1, водный раствор хлористого калия плотностью 1200 кг/м3 - 76.5. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (линоленовая) и смоляных кислот - 42, окись амина - 1, высокомолекулярный органический термостабилизатор (суспензия бентонита в дизельном топливе) - 0.8, дизельное топливо (летнее) - 56.2. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 31.5, монометиловый эфир пропиленгликоля - 68, вода - 0.5.

На втором этапе произвели закачку в скважину водного раствора хлористого кальция с содержанием гидрофобизатора ИВВ-1 (2% об.) плотностью 1140 кг/м3 в объеме 38 м3.

Скважина была заглушена в один цикл без осложнений. Показатель обводненности после вывода скважины на режим - 39%, среднее после трех месяцев работы скважины - 42%.

Пример 4

Осуществление способа прямой закачкой в газовой скважине. Скважина была заглушена в один цикл без осложнений.

На первом этапе произвели закачку в ПЗП ЭС в объеме 4 м3/м следующего состава, % об.: дизельное топливо - 25, эмульгатор - 2.5, коллоидный раствор наночастиц двуокиси кремния - 1, водный раствор хлористого калия плотностью 1100 кг/м3 - 71.5% об. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (олеиновая) и смоляных кислот - 42% об., окись амина - 1% об., высокомолекулярный органический термостабилизатор (суспензия извести в дизельном топливе) - 1% об., дизельное топливо (зимнее) - 56. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 32.5, монометиловый эфир пропиленгликоля - 67, вода - 0.5.

На втором этапе произвели закачку в скважину водного раствора хлористого калия с содержанием гидрофобизатора ЧАС-М (2% об.) плотностью 1085 кг/м3 в объеме 40 м3.

Пример 5

Осуществление способа прямой закачкой в газовой скважине. Скважина была заглушена в один цикл без осложнений.

На первом этапе произвели закачку в ПЗП ЭС в объеме 4.5 м3/м следующего состава, % об.: дизельное топливо - 27, эмульгатор - 3, коллоидный раствор наночастиц двуокиси кремния - 1, водный раствор хлористого калия плотностью 1110 кг/м3 - 69. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (олеиновая) и смоляных кислот - 42% об., окись амина - 1% об., высокомолекулярный органический термостабилизатор (суспензия бентонита в дизельном топливе) - 1% об., дизельное топливо (зимнее) - 56. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 32.5, монометиловый эфир пропиленгликоля - 67, вода - 0.5.

На втором этапе произвели закачку в скважину водного раствора хлористого калия с содержанием гидрофобизатора ЧАС-М (2% масс.) плотностью 1090 кг/м3 в объеме 36 м3.

Пример 6

Осуществление способа обратной закачкой в нефтяной скважине. Показатель обводненности до глушения скважины - 39%.

На первом этапе произвели закачку в ПЗП ЭС в объеме 2 м3/м следующего состава, % об.: дизельное топливо - 30, эмульгатор - 3, коллоидный раствор наночастиц двуокиси кремния - 1, водный раствор хлористого калия плотностью 1180 кг/м3 - 66. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (олеиновая) и смоляных кислот - 42, окись амина - 1, высокомолекулярный органический термостабилизатор (суспензия извести в дизельном топливе) - 1, дизельное топливо (зимнее) - 56. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 31.5, монометиловый эфир пропиленгликоля - 68, вода - 0.5.

На втором этапе произвели закачку в скважину водного раствора хлористого калия с содержанием гидрофобизатора ИВВ-1 (2% масс.) плотностью 1130 кг/м3 в объеме 41 м3.

Скважина была заглушена в один цикл без осложнений. Показатель обводненности после вывода скважины на режим - 35%, среднее после трех месяцев работы скважины -37%.

Пример 7

Осуществление способа обратной закачкой в нефтяной скважине. Показатель обводненности до глушения скважины - 65%.

На первом этапе произвели закачку в ПЗП ЭС в объеме 3.6 м3/м следующего состава, % об.: дизельное топливо - 30, эмульгатор - 3, коллоидный раствор наночастиц двуокиси кремния - 1, водный раствор хлористого калия плотностью 1200 кг/м3 - 66. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (олеиновая) и смоляных кислот - 40% об., окись амина - 0.7% об., высокомолекулярный органический термостабилизатор (суспензия извести в дизельном топливе) - 0.5% об., дизельное топливо (зимнее) - 58.8. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 30.5, монометиловый эфир пропиленгликоля - 68.5, вода - 1.

На втором этапе произвели закачку в скважину водного раствора хлористого калия с содержанием гидрофобизатора ИВВ-1 (2% масс.) плотностью 1160 кг/м3 в объеме 46 м3.

Скважина была заглушена в один цикл без осложнений. Показатель обводненности после вывода скважины на режим - 59%, среднее после трех месяцев работы скважины -57%.

Пример 8

Осуществление способа обратной закачкой в нефтяной скважине. Показатель обводненности до глушения скважины - 32%.

На первом этапе произвели закачку в ПЗП ЭС в объеме 2.7 м3/м следующего состава, % об.: дизельное топливо - 30, эмульгатор - 3, коллоидный раствор наночастиц двуокиси кремния - 1, водный раствор хлористого калия плотностью 1160 кг/м3 - 66. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (линолевая) и смоляных кислот - 40, окись амина - 0.7, высокомолекулярный органический термостабилизатор (суспензия извести в дизельном топливе) - 0.5, дизельное топливо (летнее) - 58.8. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 32.5, монометиловый эфир пропиленгликоля - 67, вода - 0.5.

На втором этапе произвели закачку в скважину водного раствора хлористого калия с содержанием гидрофобизатора ИВВ-1 (2% масс.) плотностью 1100 кг/м3 в объеме 44 м3.

Скважина была заглушена в один цикл без осложнений. Показатель обводненности после вывода скважины на режим - 28%, среднее после трех месяцев работы скважины - 26%.

Пример 9

Осуществление способа обратной закачкой в нефтяной скважине. Показатель обводненности до глушения скважины - 41%.

На первом этапе произвели закачку в ПЗП ЭС в объеме 3,1 м3/м следующего состава, % об.: подготовленная нефть с пункта подготовки и перекачки нефти - 27, эмульгатор - 2.5, коллоидный раствор наночастиц двуокиси кремния - 0.8, водный раствор хлористого калия плотностью 1130 кг/м3 - 69.7. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (линоленовая) и смоляных кислот - 41, окись амина - 0.7, высокомолекулярный органический термостабилизатор (суспензия бентонита в дизельном топливе) - 0.5, дизельное топливо (летнее) - 42.2. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 30% об., монометиловый эфир пропиленгликоля - 69% об., вода - 1.

На втором этапе произвели закачку в скважину водного раствора хлористого калия с содержанием гидрофобизатора ЧАС-М (1.5% масс.) плотностью 1100 кг/м3 в объеме 47 м3.

Скважина была заглушена в один цикл без осложнений. Показатель обводненности после вывода скважины на режим - 35%, среднее после трех месяцев работы скважины - 33%.

Пример 10

Осуществление способа обратной закачкой в нефтяной скважине. Показатель обводненности до глушения скважины - 53%.

На первом этапе произвели закачку в ПЗП ЭС в объеме 4 м3/м следующего состава, % об.: подготовленная нефть с пункта подготовки и перекачки нефти - 25, эмульгатор - 2.5, коллоидный раствор наночастиц двуокиси кремния - 0.5, водный раствор хлористого калия плотностью 1200 кг/м3 - 72. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (линоленовая) и смоляных кислот - 40, окись амина - 0.7, высокомолекулярный органический термостабилизатор (суспензия бентонита в дизельном топливе) - 0.5, дизельное топливо (летнее) - 58.8. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 31.5, монометиловый эфир пропиленгликоля - 68, вода - 0.5. На втором этапе произвели закачку в скважину водного раствора хлористого калия с содержанием гидрофобизатора ЧАС-М (1.5% масс.) плотностью 1180 кг/м3 в объеме 42 м3.

Скважина была заглушена в один цикл без осложнений. Показатель обводненности после вывода скважины на режим - 50%, среднее после трех месяцев работы скважины - 48%.

Пример 11

Осуществление способа обратной закачкой в нефтяной скважине. Показатель обводненности до глушения скважины - 77%.

На первом этапе произвели закачку в ПЗП ЭС в объеме 3.3 м3/м следующего состава, % об.: подготовленная нефть с пункта подготовки и перекачки нефти - 25, эмульгатор - 2.5, коллоидный раствор наночастиц двуокиси кремния - 0.7, водный раствор хлористого калия плотностью 1180 кг/м3 - 71.8. При этом эмульгатор содержит (% об.): эфиры высших ненасыщенных кислот жирного ряда (линоленовая) и смоляных кислот - 42, окись амина - 0.9, высокомолекулярный органический термостабилизатор (суспензия бентонита в дизельном топливе) - 0.8, дизельное топливо (зимнее) - 56.3. Коллоидный раствор наночастиц двуокиси кремния содержит (% об.): аморфная двуокись кремния - 32% об., монометиловый эфир пропиленгликоля - 67.5% об., вода - 0.5.

На втором этапе произвели закачку в скважину водного раствора хлористого калия с содержанием гидрофобизатора ЧАС-М (1% масс.) плотностью 1150 кг/м3 в объеме 36 м3.

Скважина была заглушена в один цикл без осложнений. Показатель обводненности после вывода скважины на режим - 73%, среднее после трех месяцев работы скважины - 71%.

Изобретение относится к нефтедобывающей промышленности. Сущность изобретения заключается в том, что способ включает последовательную закачку в призабойную зону пласта активной пачки и продавочной жидкости. В качестве активной пачки используют эмульсионную систему, содержащую (об.%): дизельное топливо или подготовленную нефть с пункта подготовки и перекачки нефти - 15-30, эмульгатор - 2-3, коллоидный раствор гидрофобных наночастиц двуокиси кремния - 0,5-1, водный раствор хлористого кальция или хлористого калия - остальное. При этом коллоидный раствор гидрофобных наночастиц двуокиси кремния может содержать, об.%: аморфный диоксид кремния - 30-32,5, монометиловый эфир пропиленгликоля - 67-69, вода - остальное. В качестве продавочной жидкости используют водный раствор хлористого кальция или хлористого калия с добавлением гидрофобизатора марки «ИВВ-1» или «ЧАС-М» 1-2 об.%. В качестве эмульгатора может применяться композиция следующего состава (об.%): эфиры высших ненасыщенных кислот жирного ряда (линолевая, олеиновая, линоленовая) и смоляных кислот - 40-42, окись амина - 0,7-1, высокомолекулярный органический термостабилизатор - 0,5-1, дизельное топливо (летнее или зимнее) - остальное. Техническим результатом изобретения является повышение эффективности геолого-технических мероприятий по глушению нефтяных и газовых скважин, высокая термостабильность и агрегативная устойчивость эмульсионной системы для глушения скважин, а также возможность регулировать поверхностно-активные свойства и вязкость эмульсионной системы в зависимости от фильтрационно-емкостных и геолого-физических характеристик призабойной зоны пласта. 11 пр., 5 ил.

Способ глушения нефтяных и газовых скважин, включающий последовательную закачку в призабойную зону пласта активной пачки и продавочной жидкости, при этом в качестве активной пачки используют эмульсионную систему, содержащую (об.%):

при этом указанный эмульгатор содержит (об.%): эфиры высших ненасыщенных кислот жирного ряда и смоляных кислот - 40-42, окись амина - 0,7-1, высокомолекулярный органический термостабилизатор - 0,5-1, дизельное топливо – остальное, указанный коллоидный раствор гидрофобных наночастиц двуокиси кремния содержит (об.%): аморфную двуокись кремния - 31-32,5, монометиловый эфир пропиленгликоля - 67-69, вода – остальное, а в качестве продавочной жидкости используют водный раствор хлористого кальция или хлористого калия с добавлением гидрофобизатора марки «ИВВ-1» или «ЧАС-М» 1-2 об.%.

| ЖИДКОСТЬ ГЛУШЕНИЯ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2005 |

|

RU2279462C1 |

| Способ глушения скважины | 1988 |

|

SU1629501A1 |

| СПОСОБ ГЛУШЕНИЯ СКВАЖИН | 1992 |

|

RU2047745C1 |

| БЛОКИРУЮЩАЯ ЖИДКОСТЬ "ЖГ-ИЭР-Т" | 2007 |

|

RU2357997C1 |

| СПОСОБ ГЛУШЕНИЯ ПРОДУКТИВНОГО ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2007 |

|

RU2348799C1 |

| СПОСОБ ГЛУШЕНИЯ В ОСЛОЖНЕННЫХ УСЛОВИЯХ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2010 |

|

RU2441975C1 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2000 |

|

RU2184839C2 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2018-06-27—Публикация

2017-08-21—Подача