Изобретение относится к сушильной технике и может быть использовано для сушки различных видов сыпучих материалов, например, для производства сушеных овощей, топинамбура, картофеля и др.

Наиболее близким по технической сущности и достигаемому эффекту является способ сушки пищевых сыпучих продуктов [Пат. №2021565 РФ, МКИ5 F26В 03/08. Способ сушки пищевых сыпучих продуктов / А.Н.Остриков (РФ). - 4948196/13; Заявлено 24.06.91; Опубл. 15.10.94, Бюл. №19 // Открытия. Изобретения. - 1994. - №19], заключающийся в том, что процесс сушки ведут путем многократного чередования обработки в кипящем и плотном пересыпающемся слоях, причем соотношение продолжительности этих стадий меняется по ходу процесса от 1:1 в начале процесса до 1:5 в конце процесса. Слой продукта при обработке перемещают по траектории, близкой к синусоиде, в верхних точках которой образуется локальная зона кипения, а между ними - пересыпание плотного слоя.

Известный способ сушки имеет следующие недостатки: значительная длительность процесса, недостаточное качество готовой продукции, значительные энергозатраты на осуществление процесса сушки из-за невысокой эффективности использования энергии теплоносителя при сушке в кипящем слое, сложность оперативного управления параметрами «бегущей волны»: шага и амплитуды с учетом быстрого изменения угла естественного откоса продукта.

Наиболее близким по технической сущности и достигаемому эффекту является транспортирующее устройство сушилки (А.с. №1334011 СССР, МКИ4 F26В 17/04. Транспортирующее устройство сушилки / А.Н.Остриков, Г.А.Денисов (СССР). - 4012212/24-06; Заявлено 20.01.86; Опубл. 30.08.87, Бюл. №32 // Открытия. Изобретения. - 1987. - №32. - С.160-161), содержащее гибкий перфорированный ленточный транспортер, образующий ячейки для высушиваемого продукта с помощью роликовых опор и цепного транспортера.

Данное транспортирующее устройство сушилки имеет следующие недостатки: значительные энергозатраты на осуществление процесса сушки из-за необходимости постоянного перемешивания и перемещения продукта по всей длине сушилки, сложная переналадка данной конструкции сушилки для продуктов, отличающихся физико-механическими свойствами (углом естественного откоса, гранулометрическим составом, адгезией и др.), низкая эксплуатационная надежность из-за многочисленных циклов деформации и значительного истирания перфорированной ленты.

Техническая задача заключается в снижении энергозатрат на перемещение продукта, повышении эффективности процесса сушки за счет комбинированных гидродинамических режимов обработки продукта, в интенсификации процесса вследствие ведения его в соответствии с кинетическими закономерностями процесса сушки и в повышении качества готовой продукции.

Поставленная задача достигается тем, что в предлагаемом способе сушки сыпучих продуктов, включающем многократное чередование обработки в кипящем и плотном пересыпающемся слое при изменяющимся соотношении продолжительностей этих стадий по ходу процесса, новым является то, что процесс сушки ведут в три многократно последовательно чередующиеся стадии: на первой стадии - при нахождении продукта в горизонтальном плотном продуваемом теплоносителем слое, на второй стадии - в кипящем и плотном пересыпающемся слое при перемещении по траектории, близкой к «бегущей волне», причем на гребне «бегущей волны» образуется локальная зона кипения, а между ними во впадинах «бегущей волны» - пересыпание плотного слоя, и на третьей стадии - в плотном интенсивно перемешиваемом слое во впадине «бегущей волны» без продувания теплоносителем.

В установке для осуществления способа по п.1, включающей корпус, транспортер с гибкой перфорированной лентой, устройство для подвода и отвода теплоносителя, загрузочное устройство и выгрузочный лоток, новым является то, что в боковых стенках корпуса сверху и снизу выполнены параллельные горизонтальные пазы, в верхних пазах установлены с возможностью симметричного перемещения перфорированные направляющие для фиксации положения гибкой перфорированной ленты, а в нижних пазах - пневмоцилиндры с роликами, установленные с возможностью перемещения по ним, причем ролики попарно соединены между собой осями и контактируют с нижней поверхностью гибкой перфорированной ленты.

Технический результат заключается в повышении качества готовой продукции, повышении эффективности процесса сушки, снижении энергозатрат на перемещение продукта, интенсификации процесса сушки.

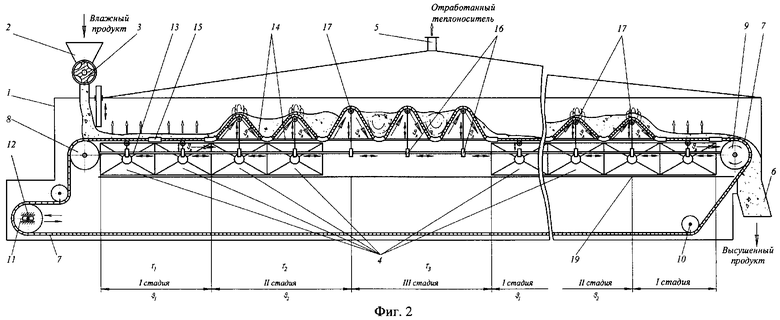

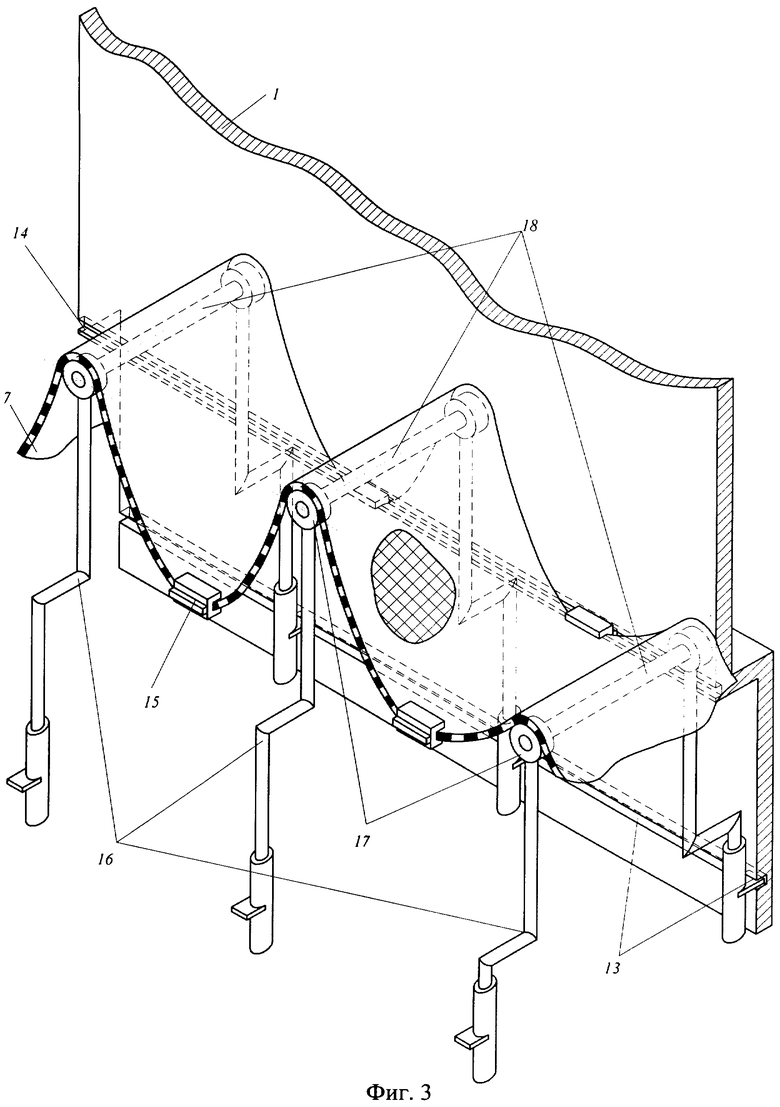

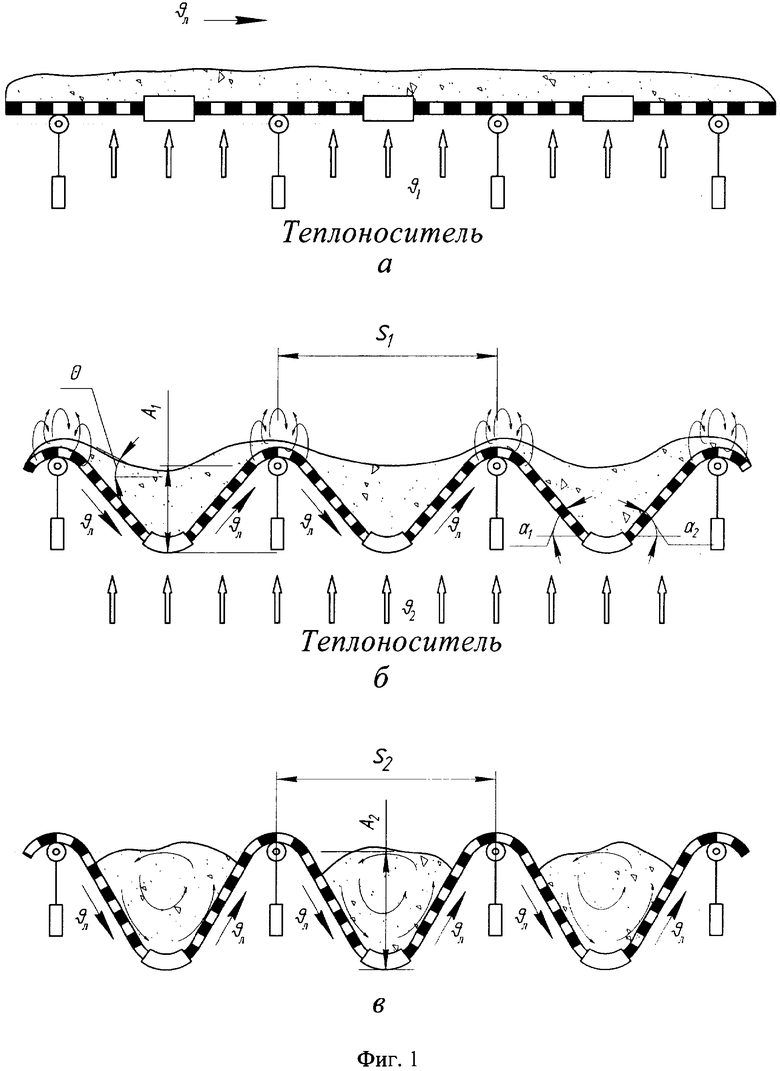

На фиг.1а-б-в показана схема, поясняющая способ на каждой из трех стадий процесса сушки: а - процесс сушки на первой стадии - при нахождении продукта в горизонтальном плотном продуваемом теплоносителем слое, б - процесс сушки на второй стадии - в кипящем и плотном пересыпающемся слое при перемещении по траектории, близкой к «бегущей волне», причем на гребне «бегущей волны» образуется локальная зона кипения, а во впадинах «бегущей волны» происходит пересыпание плотного слоя, в - на третьей стадии - в плотном интенсивно перемешиваемом слое во впадине «бегущей волны» без продувания теплоносителем, где А - амплитуда «бегущей волны»; А1 - амплитуда «бегущей волны» при сушке в кипящем и плотном пересыпающемся слое; A2 - амплитуда «бегущей волны» при сушке в плотном перемешивающемся слое; h - высота слоя продукта над гребнем «бегущей волны»; α1 и α2 - соответственно угол наклона переднего и заднего гребня «бегущей волны»; θ - угол естественного откоса продукта; S - шаг «бегущей волны»; S1 - шаг «бегущей волны» при сушке в кипящем и плотном пересыпающемся слое; S2 - шаг «бегущей волны» при сушке в плотном перемешивающемся слое; τ1 - продолжительность стадии обработки в плотном продуваемом теплоносителем слое; τ2 - продолжительность стадии обработки в кипящем слое: τ3 - продолжительность стадии обработки в плотном пересыпающемся слое; υл - скорость движения ленты; υ1 - скорость движения теплоносителя при сушке в кипящем и плотном пересыпающемся слое; υ2 - скорость движения теплоносителя при сушке в плотном перемешивающемся слое. На фиг.2 представлен фронтальный вид установки для осуществления предлагаемого способа; на фиг.3 - объемное изображение механизма образования «бегущей волны».

Процесс сушки сыпучих продуктов осуществляется в три стадии следующим образом.

На первой стадии влажный сыпучий продукт подается на равномерно движущийся с постоянной скоростью транспортер и распределяется по нему ровным одинаковым по толщине слоем. В начале процесса сушки транспортер имеет горизонтальную форму и продукт распределяется на нем с постоянной удельной нагрузкой (постоянной высотой слоя). Одновременно снизу транспортер и находящийся на ней слой продукта продуваются теплоносителем (горячим воздухом) с температурой 90...120°С и скоростью 0,6...1,4 м/с (фиг.1а).

Через некоторое время при достижении продуктом определенной влажности (после удаления поверхностной, свободной влаги и влаги макрокапилляров), когда гибкая перфорированная лента изменяет свою форму, близкую к «бегущей волне», за счет перфорированных направляющих для фиксации положения ленты, установленных с возможностью симметричного перемещения в верхних пазах, и пневмоцилиндров с роликами, которые контактируют с нижней поверхностью гибкой перфорированной ленты и установлены в нижних пазах с возможностью перемещения по ним, начинается вторая стадия (фиг.1б). За счет его формы, близкой к синусоидальной, продукт распределяется с разной удельной нагрузкой, которая постепенно уменьшается в течение процесса сушки вследствие изменения влажности. Одновременно под гибкую перфорированную ленту подается теплоноситель с температурой 80...90°С и скоростью 1,6...3,8 м/с. При этом гибкая перфорированная лента продолжает равномерно двигаться с постоянной скоростью. За счет разной удельной нагрузки продукта на гребне и впадине «бегущей волны» при одной и той же скорости теплоносителя процесс сушки идет в два этапа: на первом (на гребне «бегущей волны») - в кипящем (псевдоожиженном) слое, на втором - (во впадине «бегущей волны») - в плотном пересыпающемся слое. При этом гибкая перфорированная лента начинает совершать волнообразные движения, заставляя продукт перемещаться вдоль него (фиг.1б).

Форма, которую принимает гибкая перфорированная лента, характеризуется следующими величинами: шаг S=0,40...0,60 м, амплитуда А=0,10...0,15 м. Причем в начале процесса сушки амплитуда «бегущей волны» должна иметь максимальные значения (А=0,15 м), а шаг «бегущей волны» - минимальные - S=0,40 м, и, наоборот, в конце процесса по мере высушивания продукта, а следовательно, и уменьшения угла естественного откоса амплитуда «бегущей волны» должна иметь минимальные значения А=0,10 м, а шаг «бегущей волны» - максимальные - S=0,60 м. При выборе вышеуказанных значений амплитуды и шага «бегущей волны» руководствовались следующими соображениями:

- угол наклона переднего гребня «бегущей волны» α1 должен быть больше угла естественного откоса продукта θ, т.е. α1>θ,

- угол наклона заднего гребня «бегущей волны» α2 не должен превышать угол естественного откоса продукта θ, т.е. α2≤θ;

- минимально допустимая высота слоя продукта на гребне «бегущей волны» определяется соотношением hкр=(0,30...0,45)·А.

Углы естественного откоса кореньев петрушки с влажностью 85% составляют 35...36°, а с влажностью 14% - 26°. В связи с этим углы наклона переднего и заднего гребня «бегущей волны» (в случае симметричной «бегущей волны») в начале процесса сушки (при W=85%) равны α1=α2=37...38°, а в конце процесса сушки (при W=14%) - α1=α2=11...28°. Указанные три условия должны быть выполнены для того, чтобы продукт не сползал соответственно с переднего и заднего гребня «бегущей волны» и с вершины гребня волны, обнажая участки гибкой перфорированной ленты, через которые бы свободно проходил теплоноситель, не вступая в контакт с высушиваемым продуктом.

Кроме того, необходимо было учесть тот факт, что угол естественного откоса продукта по мере его высушивания уменьшается к концу процесса сушки. Поэтому исходя из этого соображения соответственно и менялись значения амплитуды и шага «бегущей волны» в течение процесса. Если в начале процесса сушки амплитуда и шаг подбирались таким образом, чтобы обеспечить равную продолжительность в кипящем и плотном пересыпающемся слое, то к концу процесса они выбирались так, чтобы продолжительность обработки в плотном пересыпаемом слое была больше продолжительности обработки в кипящем слое. Причем характер изменения этого соотношения определялся основными кинетическими закономерностями и интенсивностью влагоудаления в каждый из моментов процесса.

Такое чередование обработки в кипящем и плотном пересыпающемся слое и изменение соотношения продолжительностей этапов обусловлено следующим. В начале процесса сушки, т.е. в период постоянной скорости сушки, удаляется механически связанная влага, т.е. влага микрокапилляров, макрокапилляров и смачивания. Основным параметром, влияющим на интенсивность влагоудаления в этот период, является скорость сушильного агента. Этому требованию отвечает наиболее полно сушка в кипящем слое. Поэтому наиболее целесообразно в начальный момент сушки использовать обработку в кипящем слое. По мере удаления указанной влаги скорость теплоносителя, как определяющий фактор интенсивности процесса, теряет свое значение. Во втором периоде, т.е. в периоде убывающей скорости сушки, когда удаляется поли- и моноадсорбционная влага, наиболее влияет на скорость сушки температура теплоносителя, так как в этом периоде только температура определяет интенсивность внутреннего влагопереноса. Поэтому на данной стадии сушку предпочтительнее вести в плотном пересыпающемся слое. Таким образом, если в начале процесса скорость сушки лимитируется, главным образом, скоростью теплоносителя, то в конце - его температурой. Это и обуславливает изменение соотношения продолжительностей этапов сушки в кипящем и плотном пересыпающемся слое.

Интенсификация процесса сушки в кипящем и плотном пересыпающемся слое обусловлена за счет непрерывного обновления поверхности зернистого продукта, контактирующего с теплоносителем, высоких коэффициентов теплопроводности и теплоотдачи. Это связано с турбулизацией потока теплоносителя в слое продукта, в результате соударений частиц при перемещении, нарушением газовых прослоек и ликвидацией застойных зон.

Этапы сушки в кипящем и плотном слое повторяются многократно и их количество зависит от вида высушиваемого продукта и его начального влагосодержания.

На третьей стадии процесс осуществляется в плотном интенсивно перемешиваемом слое на движущейся с постоянной скоростью гибкой перфорированной ленте во впадине «бегущей волны» без продувания теплоносителем. При этом гибкая перфорированная лента изменяет свою форму «бегущей волны» только за счет увеличения одного параметра: амплитуды «бегущей волны». При этом за счет увеличения углов наклона переднего α1 и заднего α2 гребня «бегущей волны» продукт сползает с вершины гребня «бегущей волны» и обнажает эти участки гибкой перфорированной ленты (фиг.1в). Одновременно прекращается подача теплоносителя.

Пересыпание продукта в плотном слое во впадине «бегущей волны» при его активном перемешивании приводит к практическому выравниванию температуры и полей влагосодержания во всем объеме слоя. Благодаря этому устраняется опасность локального перегрева продукта, слипания и комкования, что гарантирует равномерное протекание процесса и хорошее качество готового продукта.

Затем процесс сушки сыпучего продукта продолжается при многократно последовательно чередующихся трех стадиях, т.е. при многократном чередовании обработки в кипящем и плотном пересыпающемся слое и при изменяющемся соотношении продолжительностей этих стадий по ходу процесса. В зависимости от свойств высушиваемого продукта комбинация и порядок чередования трех стадий может меняться. Более того, первая или третья стадии процесса сушки в дальнейшем могут быть исключены.

Способ сушки кореньев петрушки. Коренья петрушки, порезанные на столбики (стружку) сечением 3×5 мм, длиной не менее 5 мм, или кубики с размером граней 5...9 мм, или пластинки толщиной не более 4 мм, длиной и шириной 9...12 мм с влажностью 85%, подают на гибкую перфорированную ленту. На первой стадии коренья петрушки, находящиеся на движущейся с постоянной скоростью гибкой перфорированной ленте, распределяются по ней ровным одинаковым по толщине слоем. В связи с тем, что на этой стадии сушки гибкая перфорированная лента имеет горизонтальную форму, то продукт распределяется на ней с постоянной удельной нагрузкой (постоянной высотой слоя). Одновременно снизу гибкая перфорированная лента и находящийся на ней слой продукта продуваются теплоносителем (горячим воздухом) с температурой 90...120°С и скоростью 0,6...1,4 м/с (фиг.1а). Продолжительность этой стадии сушки определяется скоростью движения гибкой перфорированной ленты и длиной этого участка.

После удаления поверхностной влаги и достижения влажности 70...75% коренья петрушки перемещаются на вторую стадию сушки, на которой гибкая перфорированная лента принимает синусоидальную форму со следующими параметрами: в начале - шаг - 0,40 м, амплитуда - 0,15 м, а в конце - соответственно 0,50 м и 0,13 м (фиг.1б). При данных значениях шага и амплитуды бегущей волны углы наклона переднего и заднего гребня волны будут приблизительно равны между собой и составлять соответственно в начале процесса - 37...38° и в конце процесса - 27...28°. При этом углы естественного откоса кореньев петрушки с влажностью 85% составляют 35...36°, а с влажностью 14% - 26°. Поэтому благодаря выполнению трех условий (углы наклона переднего α1 и заднего α2 гребней «бегущей волны» должны быть больше угла естественного откоса продукта θ, т.е. α1>θ и α2>θ; а минимально допустимая высота слоя продукта на гребне «бегущей волны» определяется соотношением hкр=(0,30...0,45)·A)) коренья петрушки не будут сползать с поверхности гибкой перфорированной ленты. Одновременно под гибкую перфорированную ленту подается теплоноситель с температурой 80...90°С и скоростью 1,6...3,8 м/с. При этом гибкая перфорированная лента движется по траектории, близкой к «бегущей волне». Выбранные параметры теплоносителя и формы транспортирующего органа обеспечивают устойчивое кипение слоя кореньев петрушки на гребнях «бегущей волны» и равномерное пересыпание во впадинах, что позволяет избежать местного перегрева продукта и локального разрушения сплошного потока частиц и гарантирует получение готового продукта хорошего качества.

Остановимся на механизме протекания процесса сушки, который условно можно разбить на две стадии: первую - внутридиффузионную - это перемещение влаги из центра частицы к ее поверхности, вторую - внешне-диффузионную - испарение ее с поверхности частиц кореньев петрушки. Для удаления влаги с поверхности продукта наиболее целесообразно использовать сушку в псевдоожиженном (кипящем) слое, так как в этом случае наблюдается наиболее интенсивное испарение за счет постоянного обновления поверхности контакта продукта с теплоносителем. Во второй стадии сушки в плотном пересыпающемся слое продукт прогревается до более высоких температур. При этом увеличивается термодиффузионный градиент, что ведет к ускорению перемещения влаги к поверхности продукта, и потенциал теплоносителя используется наиболее полно.

Кипение частиц белых кореньев на вершине гребня «бегущей волны» обусловлено меньшей удельной нагрузкой продукта на поверхность гибкой перфорированной ленты.

На третьей стадии сушка кореньев петрушки осуществляется в плотном интенсивно перемешиваемом слое во впадине «бегущей волны» без продувания теплоносителем. Для этого амплитуда «бегущей волны» А увеличивается, а ее шаг S уменьшается так, что при этом угол наклона переднего гребня «бегущей волны» α1 и угол наклона заднего гребня «бегущей волны» α2 будут меньше угла естественного откоса продукта θ, т.е. α1<θ и α2<θ. При этом продукт ссыпается с гребней «бегущей волны», обнажая эти участки гибкой перфорированной ленты, во впадины «бегущей волны» (фиг.1в). Этот режим обработки кореньев петрушки необходим для выравнивания полей температуры и влагосодержания продукта перед последующими стадиями сушки.

Затем процесс сушки кореньев петрушки продолжается при многократно последовательно чередующихся трех стадиях, т.е. при многократном чередовании сушки в плотном слое с поперечным продуванием теплоносителем (первая стадия процесса сушки), кипящем и плотном пересыпающемся слое с поперечным продуванием теплоносителем (вторая стадия процесса сушки) и в плотном интенсивно перемешиваемом слое во впадине «бегущей волны» без продувания теплоносителем (третья стадия процесса сушки). При этом соотношение продолжительностей этих стадий может меняться по ходу процесса сушки. В зависимости от свойств высушиваемого продукта комбинация и порядок чередования трех стадий может также изменяться. Более того, например, первая или третья стадии процесса сушки в дальнейшем могут быть исключены. Таким образом, многократное чередование трех указанных стадий процесса сушки с изменением соотношения их продолжительностей и выбранные оптимальные параметры позволяют с учетом основных закономерностей тепло- и массопереноса добиться рационального использования потенциала теплоносителя, интенсифицировать процесс сушки и сократить его продолжительность.

Установка для осуществления предлагаемого способа (фиг.2) включает корпус 1, бункер загрузки 2 с ротационным питателем 3, имеющим регулируемый привод (на фиг.2 не указан), секционированные патрубки 4 для подвода теплоносителя, патрубок 5 для отвода отработанного теплоносителя, выгрузочный лоток 6 для выгрузки высушенного продукта из установки.

Внутри корпуса 1 установки установлен транспортер, состоящий из гибкой перфорированной ленты 7 и четырех барабанов 8, 9, 10 и 11. Три барабана 8, 9, 10 выполнены неподвижными, а четвертый барабан 11 выполнен с возможностью горизонтального перемещения вдоль направляющих 12. Секционированные патрубки 4 для подвода теплоносителя установлены между верхней рабочей и нижней холостой ветвями транспортера. Они выполнены с возможностью перемещения в горизонтальной плоскости по направляющим 19.

В боковых стенках корпуса 1 сверху и снизу выполнены параллельные горизонтальные пазы 13 и 14. По верхним пазам 14 могут симметрично перемещаться перфорированные направляющие 15 для фиксации положения ленты, а по нижним пазам 13 - пневмоцилиндры 16 с роликами 17, причем ролики 17 попарно соединены между собой осью 18 и контактируют с нижней поверхностью гибкой перфорированной ленты 7.

Гибкая перфорированная лента 7 приводится в движение приводом, который установлен на приводном барабане 9. Рабочая верхняя ветвь ленты 7 выполнена горизонтальной и под ней установлены с определенным шагом ролики 17, причем они имеют возможность перемещаться в горизонтальной плоскости по пазам 13. Лента 7 огибает натяжной барабан 11 и приводной барабан 9, который в свою очередь соединен с приводом. Натяжной барабан 11 имеет возможность перемещения в горизонтальной плоскости для компенсации изменения длины ленты 7 при перемещении роликов 17 в вертикальной плоскости. Рабочая верхняя ветвь ленты 7, контактируя с роликами 17, перемещающимися в вертикальной плоскости с помощью пневмоцилиндров 16, образует «бегущую волну» (фиг.3).

Установка для осуществления предлагаемого способа (фиг.2) работает следующим образом.

Перед началом работы установки перфорированные направляющие 15 перемещаются по верхнему пазу 14 в горизонтальной плоскости, после чего их положение жестко фиксируется. Это необходимо для фиксации ленты 7 в нижнем положении при образовании «бегущей волны». По нижнему пазу 13 перемещаются в горизонтальной плоскости пневмоцилиндры 16 с роликами 17, причем ролики 17 попарно соединены между собой осью 18 и контактируют с нижней поверхностью гибкой перфорированной ленты 7. После чего их положение также жестко фиксируется. После этого некоторые из пневмоцилиндров 16 включаются и перемещают (поднимают) соответствующие ролики 17 в вертикальной плоскости. Одновременно натяжной барабан 11 перемещается в горизонтальной плоскости вдоль направляющих 12 для компенсации изменения длины ленты 7 при перемещении соответствующих роликов 17 в вертикальной плоскости. При этом регулируется и устанавливается профиль верхней рабочей ветви ленты 7. Таким образом, рабочая верхняя ветвь ленты 7, контактируя с роликами 17 и с неподвижными перфорированными направляющими 15, приобретает на некоторых участках ленточного транспортера форму, близкую к синусоиде, т.е. форму «бегущей волны».

Для пояснения необходимости образования формы «бегущей волны» обратимся к фиг.2. Величина вертикального перемещения роликов 17 влияет на амплитуду «бегущей волны», а расстояние между пневмоцилиндрами 16 и перфорированными направляющими 15 - на шаг «бегущей волны». При этом величина шага и амплитуды «бегущей волны», определяемая положением роликов 17 и перфорированных направляющих 15, формируется в зависимости от физико-механических свойств высушиваемого продукта (угла естественного откоса, адгезии, состояния поверхности, гранулометрического состава и т.д.).

По мере высушивания обрабатываемого продукта будут меняться его физико-механические свойства (угол естественного откоса, адгезия, гранулометрический состав и т.д.). Для обеспечения его равномерного пересыпания необходимо также изменять параметры (шаг и амплитуду) образования каскадной «бегущей волны». Изменение шага и амплитуды «бегущей волны» в зависимости от угла естественного откоса приведены на фиг.2. В свою очередь угол естественного откоса высушиваемого продукта, который изменяется по длине верхней части ленты 7, определяет шаг и амплитуду «бегущей волны», которые регулируются путем вертикального перемещения роликов 17 при помощи пневмоцилиндров 16. После установки требуемых параметров «бегущей волны» положение роликов 17 и натяжного барабана 11 жестко фиксируются, обеспечивая при этом достаточное натяжение ленты 7. Характер изменения (уменьшения) углов α1 и α2 наклона участков ленты 7 по мере высушивания продукта показан на фиг.2.

Затем в горизонтальной плоскости по направляющим 19 перемещают секционированные патрубки 4 для подвода теплоносителя, которые установлены между верхней рабочей и нижней холостой ветвями транспортера, и совмещают их положение с соответствующими участками ленты 7, под которые необходимо подавать теплоноситель.

Таким образом, завершается процесс установки по длине транспортера участков для осуществления процесса сушки в многократно последовательно чередующихся трех стадиях, т.е. при сушке в плотном слое с поперечным продуванием теплоносителем (первая стадия процесса сушки), кипящем и плотном пересыпающемся слое с поперечным продуванием теплоносителем (вторая стадия процесса сушки) и в плотном интенсивно перемешиваемом слое во впадине «бегущей волны» без продувания теплоносителем (третья стадия процесса сушки). При этом соотношение продолжительностей этих стадий в зависимости от длины этих участков на ленте 7 может меняться по ходу процесса сушки. В зависимости от свойств высушиваемого продукта комбинация и порядок чередования этих трех стадий (участков) может также изменяться. Более того, некоторые из этих участков могут быть исключены.

После этого в загрузочный бункер 2 подают влажный исходный продукт. Включается регулируемый привод (на фиг.2 не показан) ротационного питателя 3 и влажный продукт поступает в сушилку на поверхность гибкой перфорированной ленты 7. Регулируемый привод ротационного питателя 3 позволяет обеспечить заданный темп подачи продукта на ленту 7, что особенно важно при сушке различных видов продуктов.

Затем включается привод, который с помощью приводного барабана 9 приводит в движение ленту 7. При этом влажный продукт, находящийся на ее поверхности, начинает вместе с ней перемещаться, пересыпаясь при этом.

Одновременно через секционированные патрубки 4 под соответствующие участки ленты 7 и находящегося на ее поверхности продукта подается теплоноситель с заданными параметрами. Теплоноситель поступает под соответствующие участки ленты 7, пронизывает в вертикальном направлении перфорированную ленту 7 и слой высушиваемого продукта на ней, поступает в патрубок 5 и удаляется из установки. Обрабатываемый продукт, равномерно пересыпаясь и перемешиваясь на ленте 7, постепенно высушивается. Таким образом, высушиваемый продукт постепенно перемещается по ленте 7, подвергаясь сушке в многократно последовательно чередующихся трех стадиях, к выгрузочному лотку 6 для удаления высушенного продукта.

Режим работы приводного барабана 9 может меняться в зависимости от требуемого режима сушки: он может совершать как непрерывное движение, так и периодическое движение с выстоями.

Гидродинамический режим перемещения высушиваемого продукта в сочетании с заданными параметрами теплоносителя, подаваемого в каждую секцию патрубка 4, позволяют выбрать оптимальный режим сушки с учетом изменения влагосодержания продукта.

Выгрузка высушенного продукта из установки происходит через выгрузочный лоток 6.

Адаптированный в соответствии с основными кинетическими закономерностями процесса сушки подвод теплоносителя под соответствующие участки ленты 7 и находящегося на ее поверхности продукта позволяет выбрать оптимальные режимы сушки с учетом изменения влагосодержания продукта по длине сушилки.

Предлагаемый способ сушки сыпучих продуктов и установка для его осуществления по сравнению с прототипом дает возможность:

- достижения равномерной сушки продукта вследствие использования мягких, щадящих режимов пересыпания при максимальном сохранении частиц обрабатываемого продукта;

- повышения качества готового продукта за счет использования пересыпающегося слоя, снижающего комкование высушиваемого продукта и предотвращающего образование агломератов дисперсного продукта;

- интенсифицирования процесса сушки вследствие ведения его в соответствии с основными кинетическими закономерностями за счет использования комбинированных гидродинамических режимов слоя продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПИЩЕВЫХ СЫПУЧИХ ПРОДУКТОВ | 1991 |

|

RU2021565C1 |

| СУШИЛКА | 2003 |

|

RU2234650C1 |

| СУШИЛКА | 2007 |

|

RU2352882C1 |

| СУШИЛКА | 2004 |

|

RU2256134C1 |

| КАСКАДНАЯ СУШИЛКА | 2003 |

|

RU2244230C1 |

| Сушилка для сыпучих материалов | 1985 |

|

SU1255831A1 |

| СУШИЛКА | 2010 |

|

RU2428643C1 |

| ЛЕНТОЧНАЯ СУШИЛКА | 2007 |

|

RU2338980C1 |

| СУШИЛКА | 2004 |

|

RU2256135C1 |

| СУШИЛКА | 2003 |

|

RU2237224C1 |

Изобретение относится к сушильной технике и может быть использовано для сушки различных видов сыпучих материалов, например, для производства сушеных овощей, топинамбура, картофеля и др. Способ сушки сыпучих продуктов включает многократное чередование обработки продукта в кипящем и плотном пересыпающемся слоях при изменяющимся соотношении продолжительностей этих стадий по ходу процесса. Новым является то, что процесс сушки ведут в три многократно последовательно чередующиеся стадии. На первой стадии процесс ведут при нахождении продукта в горизонтальном плотном продуваемом теплоносителем слое. На второй стадии - в кипящем и плотном пересыпающемся слое при перемещении по траектории, близкой к «бегущей волне», причем на гребне «бегущей волны» образуется локальная зона кипения, а между ними во впадинах «бегущей волны» - пересыпание плотного слоя. На третьей стадии сушку ведут в плотном интенсивно перемешиваемом слое во впадине «бегущей волны» без продувания теплоносителем. Установка для осуществления способа сушки сыпучих продуктов содержит корпус с гибким перфорированным ленточным транспортером, устройство для подвода и отвода теплоносителя, загрузочное устройство и выгрузочный лоток. Новым является то, что в боковых стенках корпуса сверху и снизу выполнены параллельные горизонтальные пазы. В верхних пазах установлены с возможностью симметричного перемещения перфорированные направляющие для фиксации положения ленты. В нижних пазах - пневмоцилиндры с роликами, установленные с возможностью перемещения по ним, причем ролики попарно соединены между собой осями и контактируют с нижней поверхностью гибкой перфорированной ленты. Изобретение позволяет повысить качество готового продукта и интенсифицировать процесс сушки. 2 н.п. ф-лы, 5 ил.

| СПОСОБ СУШКИ ПИЩЕВЫХ СЫПУЧИХ ПРОДУКТОВ | 1991 |

|

RU2021565C1 |

| Транспортирующее устройство сушилки | 1986 |

|

SU1334011A1 |

| СУШИЛКА | 2003 |

|

RU2237224C1 |

Авторы

Даты

2008-07-20—Публикация

2007-01-15—Подача