Изобретение относится к нефтедобывающей промышленности и может быть использовано для воздействия на призабойную зону в условиях ее сильного загрязнения парафиновыми, асфальто-смолистыми, солевыми, шламовыми и другими отложениями и для повышения нефтеотдачи.

Одним из рациональных и эффективных способов воздействия на прискважинную зону продуктивного пласта с целью установления надежной гидродинамической связи скважины с пластом является разрыв пласта продуктами горения порохового заряда. Под воздействием давления жидкости и газа, равного или превышающего горное, горные породы необратимо деформируются. Способ разрыва пласта пороховыми газами основан на механическом, тепловом и химическом воздействии газов на горные породы и насыщающие их флюиды. Механическое воздействие пороховых газов на пласт (трещинообразование) зависит от величины создаваемого в скважине давления, темпа его роста и времени действия избыточного давления. Тепловое воздействие проявляется в расплавлении твердых парафиновых и асфальто-смолистных отложений горячими пороховыми газами, движущимися с высокой скоростью по перфорационным каналам и трещинам. Образующиеся газы (СО, СО2, N2, Cl2) снижают вязкость и поверхностное натяжение нефти на контактах с горной породой за счет растворения в ней СО, СО2, N2 и частично растворяют карбонатные породы, цемент и окислы железа образующейся соляной кислотой (Патент РФ №2106485, опубл. от 10.03.1998).

Недостатками известных способов воздействия на прискважинную зону продуктивного пласта является невозможность повышения проницаемости призабойной зоны скважины и очистки этой зоны от загрязнений парафиновыми, асфальто-смолистыми и другими отложениями.

Известен способ для удаления парафиновых асфальто-смолистых веществ (АСВ), в котором для удаления парафиновых АСВ применяют состав из углеводородного растворителя и добавки. В качестве добавки состав содержит азотсодержащий блок-сополимер оксида этилена и оксида пропилена (с молекулярной массой ~5000) - Дипроксамин-157 или попутный продукт пиролиза бензинового или смеси бензинового и газового сырья - смолу пиролизную тяжелую, или смесь Дипроксамин-157 и смолы пиролизной тяжелой, взятых в массовом соотношении 1:0,1-5,0 (Патент РФ №2157426, опубл. 10.10.2000 г., Бюл. №8).

Недостаток данного способа заключается в том, что в способе в качестве углеводородных растворителей используются индивидуальные растворители, например, гексан, что увеличивает затраты на проведение обработки. Также недостатком данного состава является использование высоких концентраций Дипроксамин-157 (от 0,5 до 5,5%), что соответственно увеличивает затраты на обработку призабойной зоны пласта.

Известен способ для растворения и удаления парафиновых АСВ из призабойной зоны пласта, насосно-компрессорных труб, выкидных линий, трубопроводов и оборудования нефтеперерабатывающих предприятий, включающий закачку композиции из смеси ароматического углеводорода, алифатического углеводорода и по крайней мере одного блок-сополимера окиси этилена и окиси пропилена на основе глицерина (Патент РФ №2323954, опубл. 10.05.2008 г., Бюл. №13)

Недостаток данного способа заключается в том, что в качестве углеводородных растворителей используют индивидуальные растворители, что увеличивает коррозионную активность композиционного состава по отношению к насосно-компрессорным трубам, выкидным линиям, трубопроводам и оборудованию нефтеперерабатывающих предприятий. Для проведения обработки используются высокие концентрации блок-сополимера окиси этилена и окиси пропилена на основе глицерина (от 0,5 до 5,0%), что влияет на увеличение затрат на обработку скважины.

Известно, что повышение проницаемости пласта для интенсификации притоков флюида в скважинах можно получить путем очистки фильтрационной призабойной зоны пласта с использованием относительно небольших силовых нагрузок, но действующих на пласт многократно в волновом режиме. Так, например, наибольшая проницаемость коллектора терригенного комплекса достигается при 5-10 циклах импульсно-силового воздействия с полупериодом колебаний 1-30 с перепадом давления 5-20 МПа. Для организации такого процесса используется импульсный генератор давления, содержащий трубчатый корпус, пороховые заряды, воспламенительный узел и переходник, причем пороховые заряды расположены друг от друга на расстоянии не менее диаметра заряда и соединены между собой зарядами замедлителями, а торцы зарядов замедлителей утоплены в пазах пороховых зарядов (Авторское свидетельство СССР №1711516, опубл. от 27.08.1995).

Известно устройство термогазохимического заряда, включающий воспламенитель, соединенный электрическими проводами с наземным пультом управления и термогазохимический источник, помещенный в полый корпус, который может быть выполнен из соединенных друг с другом цилиндрических пороховых шашек (Патент РФ №2200832, опубл. от 20.03.2003, Бюл. №8). Данный заряд позволяет регулировать выход пороховых газов в скважину, но не обеспечивает периодического скачкообразного изменения площади горения во время его сжигания.

Известно устройство твердотопливного скважинного газогенератора с детонационной системой воспламенения трубчатых зарядов, состоящих из смесевого твердого топлива. Каждый заряд имеет бронепокрытие по боковой поверхности и тонкостенную металлическую трубку в центральном канале, в которой по всей длине сборки генератора проложен детонирующий шнур, соединенный с герметичным взрывным патроном (Патент РФ №2018508, опубл. от 30.08.94, Бюл. №16). Недостатками этого газогенератора являются: засоряемость скважины остатками металлических трубок воспламенительных зарядов, которые разбиваются детонирующим шнуром на ленты с рваными краями и могут создавать условия непрохождения для скважинных приборов при последующих исследованиях; высокая металлоемкость и необходимость применения дорогостоящих смесевых топлив.

Известно устройство комбинированного заряда, содержащего пороховые элементов двух видов, причем элементы первого вида имеют поверхностное горение, а пороховые элементы второго вида имеют прогрессивное горения (Патент РФ №2100755, опубл. 27.12.1997 г.). Недостатком данного технического решения является то, что пороховые элементы имеют сложную конфигурацию поверхностей, а их расположение в заряде не позволяют получить пульсацию избыточного давления.

Известно, что при добычи нефти в скважине присутствует жидкость в виде пластовой воды, а также способ определения доли пластовой воды в продукции нефтяных скважин с помощью отстоя добываемой нефти до состояния расслоения на пластовую воду, водонефтяную смесь и сырую нефть с малым содержанием пластовой воды (Патент РФ №2620702, опубл. от 29.05.2017 г., Бюл. №16). Однако, в данной патенте не рассматривается возможность использования скважинной жидкости для растворения твердых парафиновых и асфальтосмолистых отложений.

Известно термостойкое газогенерирующее кислотообразующее высокопрочное топливо для скважинных аппаратов, в состав которого включают соединения, имеющего в составе молекулы атомы фтора, например, политетрафторэтилена или лития фтористого, в количестве до 40,0 мас. % позволяет получить в продуктах сгорания фтористый водород, которые в скважинной жидкости образуют плавиковую кислоту, эффективную при обработке терригенных коллекторов (Патент РФ №2603373, опубл. от 27.11.2016, Бюл. №33). Однако, применение политетрафторэтилена или лития фтористого в составе пороха ухудшают его качество и повышают стоимость порохового заряда, а реакция данных веществ со скважинной жидкости протекает при ограниченных условиях температур и давления.

Известен способ получения и использования порошка фторуглерода с высоким содержание фтора, при этом отмечено, что фторирование углеродного порошка идет при температуре 350-500°С в течение от 10 минут до 2-х часов, а при нагреве свыше 600°С происходит обратная реакция - реакция термического разложения фторуглеродного порошка с образованием газообразного (паров) фтора (Патент №2125968, опубл. от 10.02.1999 г.). Однако, раннее порошок фторуглерода не применялся для кислотной обработки призабойной зоны скважины, при этом приведенные в патенте данные параметры необходимо учитывать при работе с порошком фторуглерода.

Известен способ обработки призабойной зоны, включающий спуск глубинного технологического оборудования с источником термогазового или термогазохимического воздействия, сжигание последнего в обрабатываемом интервале с образованием газа повышенного давления и температуры, технологическую выдержку, депрессионное воздействие и отбор части жидкости из призабойной зоны (Патент РФ 2072423, опубл. от 27.01.1997).

Недостатками данного способа являются сложность реализации его на практике и большого количества операций, например, заполнение скважины жидкостью с повышенной плотностью и создание давления столба жидкости, соответствующее пластовому давлению, размещение в районе продуктивного пласта депрессионной камеры, а также использование медленно горящего пиротехнического заряда со скоростью горения 1,5-2,5 мм/с, для обеспечения выделения газов с повышенной температурой, что приводит к высокой стоимости реализации способа и обеспечивает создание температурного поля и очистку от парафиновых, асфальтосмолистых отложений только внутренней поверхности колонны скважины и область перфорационных отверстий.

Известен способ термогазодинамического воздействия на пласт, включающий сжигание твердотопливного заряда и создание в скважине последовательных импульсов избыточного давления газообразных продуктов горения за счет периодического скачкообразное изменение площади горения бронированных элементов заряда. Известно устройство твердотопливного заряда для осуществления данного способа, состоящего из соединенных друг с другом в полом корпусе цилиндрических бронированных пороховых элементов (пороховых шашек), при этом в верхнем бронированном элементе заряда установлен воспламенитель, а элементы твердотопливного заряда имеют различную конфигурацию торцевых поверхностей (Патент РФ №2261990, опубл. от 10.10.2005, Бюл. №28).

Недостаток способа является невозможность создания значительного импульса повышенного избыточного давления в следствии горения только бронированных пороховых элементов для которых характерно прогрессивное горение, то есть горение от центра к периферии порохового элемента, а также отсутствие эффективной кислотной обработки призабойной зоны пласта для удаления твердых отложений парафиновых асфальто-смолистых веществ, что снижает эффект импульсного изменения давления на раскрытие трещин нефтяного пласта.

Технический результат, который может быть получен при применении данного изобретения, заключается в возможности создания значительного импульса повышенного избыточного давления продуктов горения за счет чередования поверхностного горения небронированных пороховых элементов и прогрессивного горения бронированных трубчатых элементов, раскрытия трещин пласта на большом расстояние от скважины, увеличении дебита (производительности) нефтяной скважины и снижение себестоимости добычи нефти за счет одновременной кислотной обработки призабойной зоны скважины с разрушением твердых отложений асфальто-смолистых и парафинистых веществ и термогазодинамическим воздействием на пласт только за счет продуктов горения твердотопливного заряда без использования других химических реагентов.

Для достижения данного технического результата в предлагаемом способе термогазодинамического воздействия на пласт, включающим сжигание твердотопливного заряда, состоящего из отдельных бронированных пороховых элементов, и создание в скважине последовательных импульсов избыточного давления газообразных продуктов горения за счет периодического скачкообразное изменение площади горения бронированных пороховых элементов заряда, согласно изобретению, в твердотопливный заряд дополнительно включают небронированные пороховые элементы, твердотопливный заряд формируют чередованием небронированных и бронированных пороховых элементов, периодическое скачкообразное изменение площади горения и пульсацию повышенного избыточного давления газообразных продуктов горения пороховых элементов заряда формируют за счет последовательного чередования поверхностного горения небронированных и прогрессивного горения бронированных элементов заряда, для этого бронированные элементы выполняют в виде трубчатых пороховых элементов, начало процесса горения твердотопливного заряда организуют от воспламенения небронированного элемента заряда, бронирование трубчатых элементов заряда выполняют из слоя порошка фторуглерода, в процессе горения пороховых элементов производят термического разложения порошка фторуглерода с образованием газообразного фтора, газообразный фтор при взаимодействии с газообразными продуктами горения используют для получения фтористого водорода в скважине, за счет высокой температуры и давления фтористый водород реагирует со скважинной жидкостью с образованием плавиковой кислоты, которую в совокупности с высокой температурой окружающей среды от горения пороховых элементов используют для расплавления отложений асфальто-смолистых и парафинистых веществ в скважине и призабойной зоне скважины, удаление твердых отложений асфальто-смолистых и парафинистых веществ и ударная пульсация избыточного давления газообразных продуктов горения пороховых элементов заряда позволяют производить раскрытие трещин пласта на большом расстояние от скважины и увеличивать производительность скважины.

Введение в предлагаемый способ термогазодинамического воздействия на пласт дополнительных небронированных пороховых элементов, выполнение бронированных элементов в виде трубчатых пороховых элементов и формирование твердотопливного заряда путем чередования небронированных и бронированных пороховых элементов, а также выполнение бронирования трубчатых элементов заряда слоем порошка фторуглерода, позволяет получить новое свойство, заключающееся в возможности формирования периодического скачкообразного изменение площади горения и пульсации повышенного избыточного давления газообразных продуктов горения пороховых элементов заряда за счет чередования последовательного поверхностного горения небронированных и прогрессивного горения бронированных элементов заряда, а также кислотной обработки скважины и призабойной зоны с расплавлением твердых отложений асфальто-смолистых и парафинистых веществ плавиковой кислоты, образовавшейся в результате термического разложения порошка фторуглерода при горении пороховых элементов с образованием газообразного фтора, при этом совокупность последовательных импульсов избыточного давления газообразных продуктов горения и получение плавиковой кислоты из продуктов горения пороховых элементов заряда обеспечивает интенсивное раскрытие трещин пласта вследствие одновременной кислотной обработки призабойной зоны скважины с разрушением твердых отложений асфальто-смолистых и парафинистых веществ и термогазодинамическим воздействием на пласт только за счет продуктов горения твердотопливного заряда без использования других химических реагентов, что приводит к увеличению повышение интенсификации извлечения нефти (дебита скважины) с одновременным снижением себестоимости ее добычи.

Предлагаемый способ термогазодинамического воздействия на пласт может быть осуществлен в описываемом ниже устройстве.

Твердотопливный заряд для осуществления данного способа, состоящий из соединенных друг с другом в полом корпусе цилиндрических пороховых элементов (пороховых шашек), при этом в верхнем элементе установлен воспламенитель, элементы твердотопливного заряда имеют различную конфигурацию торцевых поверхностей, а в стенках корпуса имеются сквозные отверстия для выхода пороховых газов, выполнен в виде чередования последовательно соединенных цилиндрических небронированных сплошных элементов и бронированных элементов трубчатого типа, корпус заряда имеет сквозные отверстия для выхода пороховых газов на уровне небронированных элементов заряда, при этом небронированные элементы заряда имеют плоские торцевые поверхности, бронированные элемента заряда имеют торцевые поверхностями в виде усеченных конусов, а слой бронирования по всей внешней поверхности бронированных элементов заряда выполнен из порошка фторуглерода.

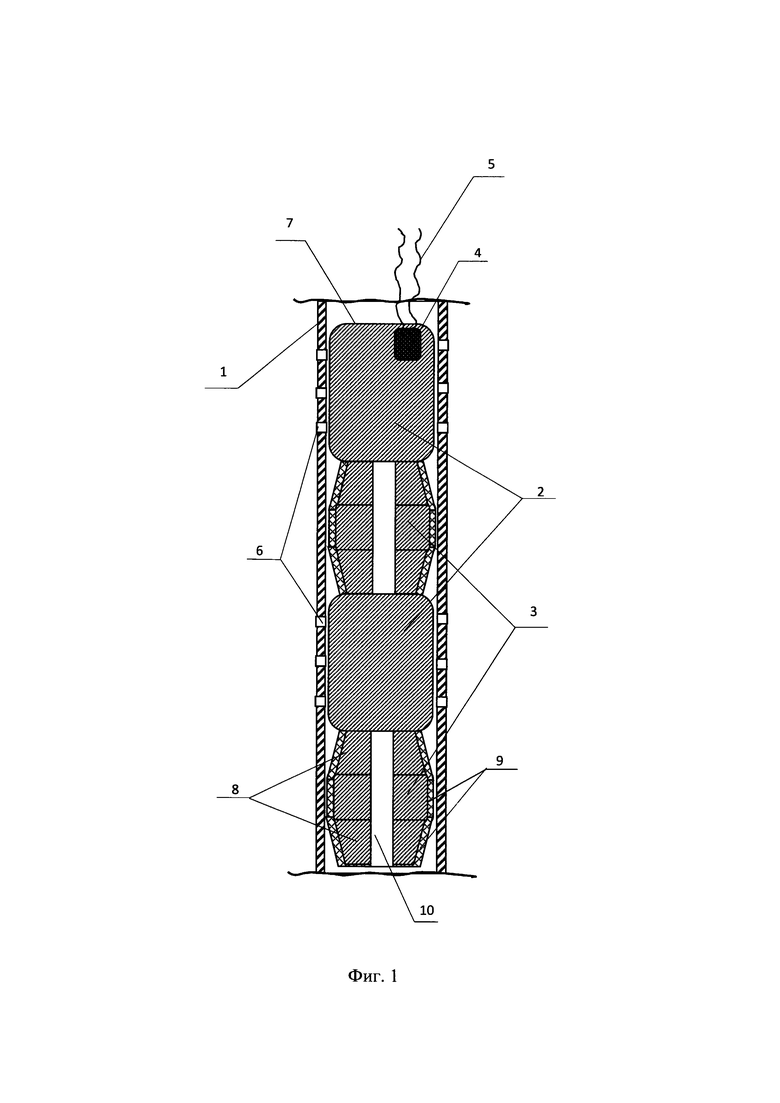

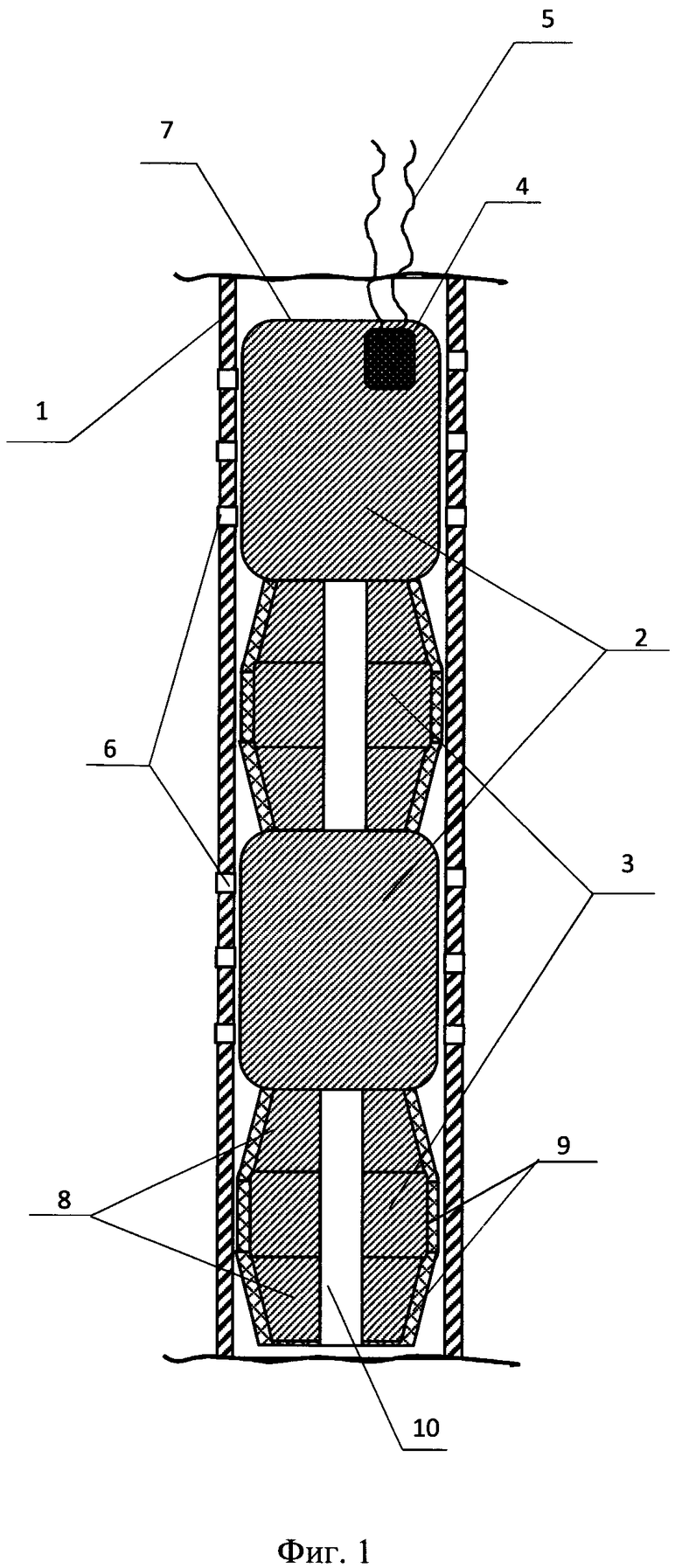

На фиг. 1 изображено устройство твердотопливного заряда для осуществления данного способа термогазодинамического воздействия на пласт.

Твердотопливный заряд содержит полый корпус 1, в котором размещены цилиндрические небронированные 2 и бронированные 3 пороховые элементы. В верхнем небронированном элементе 2 установлен воспламенитель (электровоспламенительный патрон) 4 с электропроводниками 5. Корпус 1 заряда имеет сквозные отверстия 6 для выхода пороховых газов на уровне небронированных элементов 2 твердотопливного заряда.

Небронированные элементы 2 заряда выполнены цилиндрами с плоскими торцевыми поверхностями 7, а бронированные элемента 3 заряда выполнены цилиндрами с торцевыми поверхностями в виде усеченных конусов 8. Слой бронирования 9 по всей внешней поверхности бронированных элементов 3 заряда выполнен из порошка фторуглерода. Бронированные элементы выполнены в виде трубчатого типа с центральным сквозным каналом 10, для организации прогрессивного горения.

Для обеспечения надежности передачи воспламенения между небронированными 2 и бронированными пороховыми элементами 3 их торцевые поверхности должны быть плотно прижаты друг к другу.

Предлагаемый способ термогазодинамического воздействия на пласт осуществляют в описанном устройстве следующим образом.

Твердотопливный заряд опускают в заданный продуктивный горизонт скважины на кабеле, к которому подсоединены электропроводники 5 воспламенителя 4. При срабатывании этого воспламенителя 4, инициируемого от взрывной машинки, воспламеняется и сгорает небронированный пороховой элемент 2, образуя первый импульс повышенного давления за счет быстрого поверхностного горения небронированного порохового элемента 2. Давление от образовавшихся газообразных продуктов горения порохового элемента 2 передается через сквозные отверстия 6 в корпусе 1 заряда на призабойную зону скважины для первоначального раскрытия трещин пласта.

Для обеспечения надежности передачи воспламенения между небронированными 2 и бронированными элементами 3 их торцевые поверхности должны быть плотно прижаты друг к другу.

При сгорании верхнего небронированный пороховой элемент 2 воспламеняется бронированный пороховой элемент 3, расположенный ниже верхнего небронированный пороховой элемент 2. Воспламенение бронированного порохового элемента 3 начинается с усеченного конуса 8 и распространяется по поверхности центрального канала 10 от центра порохового элемента 3 к его периферийной поверхности, покрытой слоем бронирования 9 из порошка фторуглерода. Слой бронирования 9 на поверхности порохового элемента 3 не дает гореть всей внешней поверхности бронированного элемента 3. Более того, бронированный усеченный конус 8 значительно сокращает площадь возгорания порохового элемента 3, а следовательно, и скорость горения и формирования газообразных продуктов горения. Тем самым, с одной стороны образуется процесс прогрессивного горения бронированного порохового элемента (процесс с постоянным увеличением площади горения), а с другой стороны, идет процесс замедления скорости горения твердотопливного заряда, в отличии от быстрого поверхностного горения, что приводит только к поддержанию давления газообразных продуктов сгорания пороховых элементов внутри корпуса 1, без увеличения его импульса (значения давления).

После сгорания верхнего бронированного порохового элемента 3, расположенного ниже первого небронированного порохового элемента 2, происходит возгорание нижерасположенного второго небронированного порохового элемента 2. Процесс горения данного порохового элемента 2, происходит по типу поверхностного горения с быстрым нарастанием давления и образует второй импульс повышенного давления продуктов горения пороховых элементов через сквозные отверстия 6 в корпусе 1 заряда, расположенных на уровне первого и второго небронированных пороховых элементов, на призабойную зону скважины для вторичного раскрытия трещин пласта на более дальнее расстояние от скважины. При сгорании второго небронированного порохового элемента 2 воспламеняется, соответственно, второй бронированный пороховой элемент 3, который вновь замедляет скорость горения твердотопливного заряда и приводит следующему поддержанию давления газообразных продуктов сгорания пороховых элементов внутри корпуса 1, без увеличения его импульса.

Затем процесс последовательного чередования поверхностного горения небронированных и прогрессивного горения бронированных элементов заряда повторяется, тем самым, формируется пульсация повышенного избыточного давления газообразных продуктов горения пороховых элементов на пласт.

При горении небронированных 2 и бронированных 3 пороховых элементов образуется высокая температуры (свыше 600°С), что приводит к термическому разложению порошка фторуглерода из слоя бронирования 9 с образованием газообразного фтора. Газообразный фтор при взаимодействии с газообразными продуктами горения пороховых элементов первоначально образует соединения фтористого водорода в скважине, а затем за счет высокой температуры и давления фтористый водород реагирует со скважинной жидкостью с образованием плавиковой кислоты. Плавиковая кислота, в совокупности с высокой температурой окружающей среды от горения пороховых элементов, повышает интенсивность расплавления твердых отложений асфальто-смолистых и парафинистых веществ в скважине и призабойной зоне скважины.

В связи с этим, после процесса сгорания верхнего бронированного порохового элемента 3, начинается кислотная обработка скважины и призабойной зоны скважины с разрушением твердых отложений асфальто-смолистых и парафинистых веществ. Это позволяет разблокировать все отверстия и трещины в пласте и увеличить эффективность воздействия последующего импульса повышенного давления газообразных продуктов горения на дальнейшее раскрытие трещин пласта и увеличения длины раскрытия трещин от скважины.

Таким образом, совокупность последовательных импульсов избыточного давления газообразных продуктов горения и получение плавиковой кислоты из продуктов горения пороховых элементов заряда обеспечивает интенсивное раскрытие трещин пласта вследствие одновременной кислотной обработки призабойной зоны скважины с разрушением твердых отложений асфальто-смолистых и парафинистых веществ и термогазодинамическим воздействием на пласт только за счет продуктов горения твердотопливного заряда без использования других химических реагентов, что приводит к увеличению повышение интенсификации извлечения нефти (дебита скважины) с одновременным снижением себестоимости ее добычи.

Источники информации

1. Патент РФ №2106485, опубл. от 10.03.1998.

2. Патент РФ №2157426, опубл. 10.10.2000 г., Бюл. №8.

3. Патент РФ №2323954, опубл. 10.05.2008 г., Бюл. №13.

4. Авторское свидетельство СССР №1711516, опубл. от 27.08.1995.

5. Патент РФ №2200832, опубл. от 20.03.2003, Бюл. №8.

6. Патент РФ №2018508, опубл. от 30.08.94, Бюл. №16.

7. Патент РФ №2100755, опубл. 27.12.1997 г.

8. Патент РФ №2620702, опубл. от 29.05.2017 г., Бюл. №16.

9. Патент РФ №2603373, опубл. от 27.11.2016, Бюл. №33.

10. Патент №2125968, опубл. от 10.02.1999 г.

11. Патент РФ 2072423, опубл. от 27.01.1997 г.

12. Патент РФ №2261990, опубл. от 10.10.2005, Бюл. №28 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бронированный трубчатый заряд | 2018 |

|

RU2724872C2 |

| СПОСОБ ТЕРМОГАЗОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ И ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261990C2 |

| УСТРОЙСТВО НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ ОБРАБОТКИ СКВАЖИН И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2471973C2 |

| УСТРОЙСТВО И СПОСОБ ТЕРМОГАЗОГИДРОДИНАМИЧЕСКОГО РАЗРЫВА ПРОДУКТИВНЫХ ПЛАСТОВ НЕФТЕГАЗОВЫХ СКВАЖИН (ВАРИАНТЫ) | 2012 |

|

RU2493352C1 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ С РЕГУЛИРУЕМЫМ ИМПУЛЬСОМ ДАВЛЕНИЯ ДЛЯ СТИМУЛЯЦИИ СКВАЖИН | 1999 |

|

RU2175059C2 |

| СПОСОБ ОБРАБОТКИ ПРИСКВАЖИННОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2204706C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 1997 |

|

RU2127362C1 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ ДЕГАЗАЦИИ УГОЛЬНОГО ПЛАСТА | 2008 |

|

RU2401385C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОБАРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2002 |

|

RU2240425C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ЗНАКОПЕРЕМЕННОЙ ОБРАБОТКИ ПРИСКВАЖИННОЙ ЗОНЫ ПЛАСТА | 2010 |

|

RU2451173C2 |

Изобретение относится к нефтедобывающей промышленности и может быть применено для воздействия на призабойную зону. При срабатывании воспламенителя 4, воспламеняется и сгорает небронированный пороховой элемент 2, образуя первый импульс повышенного давления за счет быстрого поверхностного горения небронированного порохового элемента 2. Давление от образовавшихся газообразных продуктов горения порохового элемента 2 передается через сквозные отверстия 6 в корпусе 1 заряда на призабойную зону скважины для первоначального раскрытия трещин пласта. При сгорании верхнего небронированный пороховой элемент 2 воспламеняется бронированный пороховой элемент 3, расположенный ниже верхнего небронированного порохового элемента 2. Воспламенение порохового элемента 3 начинается с усеченного конуса 8 и распространяется по поверхности центрального канала 10 от центра порохового элемента 3 к его периферийной поверхности, покрытой слоем бронирования 9 из порошка фторуглерода. Тем самым с одной стороны образуется процесс прогрессивного горения бронированного порохового элемента, а с другой стороны, идет процесс замедления скорости горения твердотопливного заряда, что приводит только к поддержанию давления газообразных продуктов сгорания пороховых элементов внутри корпуса 1, без увеличения его импульса (значения давления). Затем процесс последовательного чередования поверхностного горения небронированных и прогрессивного горения бронированных элементов заряда повторяется, тем самым, формируется пульсация повышенного избыточного давления газообразных продуктов горения пороховых элементов на пласт. При горении небронированных 2 и бронированных 3 пороховых элементов образуется высокая температуры (свыше 600°С), что приводит к термическому разложению порошка фторуглерода из слоя бронирования 9 с последующим образованием плавиковой кислоты, которая повышает интенсивность расплавления твердых отложений асфальто-смолистых и парафинистых веществ в скважине и призабойной зоне скважины. Технический результат заключается в повышении эффективности обработки призабойной зоны пласта. 2 н.п. ф-лы, 1 ил.

1. Способ термогазодинамического воздействия на пласт, включающий сжигание твердотопливного заряда, состоящего из отдельных бронированных пороховых элементов, и создание в скважине последовательных импульсов избыточного давления газообразных продуктов горения за счет периодического скачкообразного изменения площади горения бронированных пороховых элементов заряда, отличающийся тем, что в твердотопливный заряд дополнительно включают небронированные пороховые элементы, твердотопливный заряд формируют чередованием небронированных и бронированных пороховых элементов, периодическое скачкообразное изменение площади горения и пульсацию повышенного избыточного давления газообразных продуктов горения пороховых элементов заряда формируют за счет последовательного чередования поверхностного горения небронированных и прогрессивного горения бронированных элементов заряда, для этого бронированные элементы выполняют в виде трубчатых пороховых элементов, начало процесса горения твердотопливного заряда организуют от воспламенения небронированного элемента заряда, бронирование трубчатых элементов заряда выполняют из слоя порошка фторуглерода, в процессе горения пороховых элементов производят термическое разложение порошка фторуглерода с образованием газообразного фтора, газообразный фтор при взаимодействии с газообразными продуктами горения используют для получения фтористого водорода в скважине, за счет высокой температуры и давления фтористый водород реагирует со скважинной жидкостью с образованием плавиковой кислоты, которую в совокупности с высокой температурой окружающей среды от горения пороховых элементов используют для расплавления отложений асфальто-смолистых и парафинистых веществ в скважине и призабойной зоне скважины, удаление твердых отложений асфальто-смолистых и парафинистых веществ и ударная пульсация избыточного давления газообразных продуктов горения пороховых элементов заряда позволяют производить раскрытие трещин пласта на большом расстоянии от скважины и увеличить производительность скважины.

2. Твердотопливный заряд для осуществления способа по п.1, состоящий из соединенных друг с другом в полом корпусе цилиндрических пороховых элементов (пороховых шашек), при этом в верхнем элементе установлен воспламенитель, элементы твердотопливного заряда имеют различную конфигурацию торцевых поверхностей, а в стенках корпуса имеются сквозные отверстия для выхода пороховых газов, отличающийся тем, что твердотопливный заряд выполнен в виде чередования последовательно соединенных цилиндрических небронированных сплошных элементов и бронированных элементов трубчатого типа, корпус заряда имеет сквозные отверстия для выхода пороховых газов на уровне небронированных элементов заряда, при этом небронированные элементы заряда имеют плоские торцевые поверхности, бронированные элементы заряда имеют торцевые поверхностями в виде усеченных конусов, а слой бронирования по всей внешней поверхности бронированных элементов заряда выполнен из порошка фторуглерода.

| СПОСОБ ТЕРМОГАЗОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ И ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261990C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОБАРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА СКВАЖИН | 2002 |

|

RU2235197C2 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ СКВАЖИНЫ | 2004 |

|

RU2242600C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2260685C2 |

| US 4530396 A1, 23.07.1985 | |||

| US 5295545 A1, 22.03.1994. | |||

Авторы

Даты

2019-10-21—Публикация

2018-11-15—Подача