Настоящее изобретение относится к катализаторному модулю для использования в системе контроля выбросов стационарной сжигательной установки, монтажному блоку и способу изготовления такого катализаторного модуля.

Необходимо понимать, что стационарная сжигательная установка представляет собой любую установку для сжигания топлива на основе углеводороодов, например, установки, работающие на каменном угле или мазуте (нефти) или газовые турбины. Стационарные сжигательные установки также включают морские применения, например, такие сжигательные установки как дизельные двигатели, которые используются для крупнотоннажных или круизных судов. Стационарные сжигательные установки обычно эксплуатируются непрерывно при одинаковой постоянной нагрузке.

Стационарные сжигательные установки обычно содержат систему контроля выбросов, которая содержит катализаторные модули. При этом катализаторные модули устанавливают в дымовой трубе системы контроля выбросов, и отработавший газ, который подлежит очистке, перемещается через них, когда установка находится в рабочем состоянии. При этом дымовая труба обычно имеет площадь поперечного сечения по меньшей мере несколько квадратных метров и обычно также несколько десятков квадратных метров. Дымовая труба часто имеет прямоугольное поперечное сечение с длиной края в каждом случае несколько метров, например, 10 м х 10 м. Все поперечное сечение дымовой трубы закрыто одним или также несколькими катализаторными модулями, которые расположены рядом друг с другом, так что весь отработавший газ, который подлежит очистке, перемещается через катализаторные модули. В дымовой трубе часто несколько катализаторных модулей, например, от двух до пяти, размещают рядом друг с другом рядами или столбцами в несущей раме. Таким образом, сами катализаторные модули обычно имеют прямоугольное поперечное сечение с длиной края, равной в каждом случае нескольким метрам.

Кроме того, в направлении потока отработавшего газа, катализаторные модули часто расположены в нескольких плоскостях одна за другой. Кроме того, в направлении потока, катализаторная установка, построенная из катализаторных модулей, простирается на несколько метров, в частности на несколько десятков метров, например, 25 м.

Каждый из катализаторных модулей содержит каркас для укладки, в который вставлено несколько монтажных блоков, которые в свою очередь содержат несколько катализаторов. При этом отработавший газ перемещается через отдельные катализаторы в направлении потока. Данные катализаторы представляют собой, например, пластинчатые катализаторы. Однако в рассматриваемом случае они представляют собой предпочтительно так называемые сотовые катализаторы. Такие сотовые катализаторы представляют собой монолитные элементы из керамического материала, который пронизывает множество проточных каналов в направлении потока. В установленном, рабочем состоянии, отработавший газ, который подлежит очистке, перемещается через упомянутые проточные каналы. Такая монолитная конструкция обладает каталитической активностью в отношении очистки отработавшего газа. В качестве альтернативы, упомянутый монолитный носитель снабжен каталитически активным покрытием или сам материал носителя является каталитически активным. В частности, такие сотовые катализаторы представляют собой экструдированные сотовые катализаторы. Соответствующий катализатор обычно имеет прямоугольное и, в частности, квадратное поперечное сечение с длиной края примерно 10-30 см.

В первом варианте, упомянутые монтажные блоки представляют собой так называемые элементарные ячейки, в которых отдельные катализаторы размещаются в форме матрицы, примыкая друг к другу. В то же время между отдельными катализаторами предпочтительно расположены уплотнительные элементы, обычно в виде нетканого материала, которые предназначены для предотвращения расхода утечки через граничные плоскости между катализаторами или между катализаторами и элементарными ячейками. При этом от двух до десяти катализаторов с, в каждом случае, прямоугольным и, в частности, квадратным поперечным сечением, обычно расположены в несколько слоев над или рядом друг с другом в соответствующей элементарной ячейке.

Сами элементарные ячейки расположены также в виде матрицы в пределах наборного каркаса. Количество элементарных ячеек зависит от размера катализаторного модуля. Элементарные ячейки обычно представляют собой детали из листового металла, которые содержат края, которые в каждом случае загнуты под углом 90°, на противоположных сторонах в целях усиления. В рабочем положении данные края ориентированы перпендикулярно направлению потока отработавшего газа, который подлежит очистке, и тем самым образуют поверхности, которые нежелательно противодействуют потоку.

Помимо элементарных ячеек, которые обычно расположены в несколько рядов в наборном каркасе, монтажные блоки второго варианта выполнены в виде так называемых блоков упаковки и хранения, которые в каждом случае также содержат катализаторы. По сравнению с элементарными ячейками, данные блоки более крупные и, внутри катализаторного модуля обычно расположены только в один ряд. Между катализаторами обычно в свою очередь расположены уплотнительные и компенсирующие элементы из нетканого материала.

В системе контроля выбросов катализаторные модули прикреплены друг к другу при помощи наборного каркаса. Катализаторные модули изготавливаются заранее в виде конструктивных блоков, обычно, например, изготовителем катализаторов, и устанавливаются соответственно. Во время эксплуатации катализаторные модули должны выдерживать механические, а также термические нагрузки. Температура отработавшего газа в таких стационарных сжигательных установках обычно находится в пределах, например, от 400°С до 500°С. С точки зрения по возможности эффективной очистки отработавшего газа, расходы утечки должны быть исключены, чтобы весь отработавший газ проходил через каталитически активные поверхности. С точки зрения минимизации потерь давления потока, желательно также использовать максимально возможную часть площади поперечного сечения дымовой трубы.

Наборный каркас в соответствии с известным уровнем техники представляет собой сварной стальной профиль, в который вставлены отдельные монтажные блоки, то есть, например, элементарные ячейки или также блоки упаковки и хранения. Для того чтобы обеспечить прочное механическое закрепление каждая элементарная ячейка приварена к наборному каркасу, а также друг к другу. Для того чтобы обеспечить возможность оснащения наборного каркаса, последний изготавливают с несколько превышенным размером. Зазор, который остается, уплотняют полосообразным уплотнительным элементом. Однако при этом существует проблема в том, что вследствие разных коэффициентов термического расширения полосообразный уплотнительный элемент может отсоединяться во время эксплуатации таким образом, что в результате возникают расходы утечки. Данная проблема касается также уплотнительных и компенсирующих элементов, вставленных между отдельными катализаторами. Из этого следует, что в случае обычных блоков существует опасность возникновения расходов утечки на протяжении периода эксплуатации.

В настоящее время конструкции с блоками упаковки и хранения, в которых, например, в каждом случае три таких блока на один катализаторный модуль укладывают вместе, сваривают вместе и приваривают к наборному каркасу в дорогостоящем прессующем и сваривающем устройстве, которое специально изготавливают для этой цели. Для оснащения его катализаторами, соответствующий блок упаковки и хранения вначале вставляют в открытую раму блока, после чего блоки упаковки и хранения скрепляют друг с другом посредством надавливания на крышку. Затем крышку приваривают к боковым частям блока упаковки и хранения. Затем данные блоки упаковки и хранения в свою очередь размещают в наборном каркасе, к которому они привариваются. При этом также необходимо снова уплотнять. Вследствие такого сложного процесса изготовления, требуется дорогостоящее сварочное устройство, которое обычно также согласуется в каждом случае с размером соответствующего катализаторного модуля. В результате общие производственные затраты получаются сравнительно высокими.

Исходя из вышеизложенного, целью изобретения является создание простого способа изготовления катализаторного модуля, который обладает высокими проточными свойствами и повышенной эффективностью очистки за счет меньшей утечки.

В соответствии с изобретением, данная цель достигается посредством катализаторного модуля для использования в системе контроля выбросов стационарной сжигательной установки. Таким образом, упомянутый катализаторный модуль спроектирован и разработан для таких вышеописанных систем контроля выбросов стационарных сжигательных установок, в частности электростанций для генерирования энергии. Сделана ссылка на предыдущие варианты в отношении базовой компоновки, а также в отношении базовой конструкции и соотношений размеров таких катализаторных модулей.

Катализаторный модуль содержит наборный каркас, содержащий нижнюю часть и деталь в виде крышки, а также две боковые части. Наборный каркас проходит в продольном, а также в поперечном направлении и содержит две противоположные поверхности в направлении потока, указанные поверхности ограничены упомянутой нижней частью, упомянутой деталью в виде крышки и упомянутыми двумя боковыми частями. Упомянутые поверхности скреплены в продольном направлении и в поперечном направлении и ориентированы перпендикулярно направлению потока отработавшего газа, когда они установлены в дымовой трубе системы контроля выбросов. В наборный каркас вставлен по меньшей мере один и предпочтительно несколько заранее изготовленных монтажных блоков, каждый из которых содержит периферийную боковую стеку, а также несколько перегородок, которые предпочтительно переплетены друг с другом. Упомянутые перегородки образуют решетку с множеством монтажных гнезд, в каждое из которых вставлен один катализатор посредством точной подгонки. Необходимо понимать, что выражение «посредством точной подгонки» в таком контексте означает, что отдельный катализатор, по желанию помимо допуска, подогнан к геометрии поперечного сечения соответствующего монтажного гнезда.

Предпочтительно, упомянутые катализаторы представляют собой монолитные сотовые катализаторы, состоящие из керамического материала носителя, который пронизан множеством отдельных проточных каналов. В качестве альтернативы, материал носителя снабжен каталитически активным слоем или сам является каталитически активным. Под катализатором обычно понимают устройство с каталитической активностью для требуемой очистки отработавшего газа. Помимо (экструдированных) сотовых катализаторов, могут также использоваться, например, пластинчатые катализаторы. Однако предпочтительно, катализаторы в катализаторном модуле необязательно одинаковые. Несколько частичных катализаторных блоков, а именно, например, несколько монолитных сотовых элементов, могут быть также установлены один за другим в направлении потока. При этом такие частичные блоки, связанные вместе в направлении потока, образуют один катализатор. При необходимости, упомянутые частичные блоки являются разными по своей каталитической активности. Предпочтительно, они одинаковые.

Ниже монтажный блок называется также блоком затаривания, на основе метода затаривания, который известен в области катализаторов для автотранспортных средств для установки сотового катализатора в гнездо.

Данная конструкция монтажных блоков в качестве блоков затаривания, начинается с вышеописанной модификации варианта с блоками упаковки и хранения, в которых размещаются отдельные катализаторы. В отличие от данного варианта, монтажные блоки дополнены перегородками, так что каждый катализатор вставляется отдельно в соответствующее монтажное гнездо.

За счет образования отдельных монтажных гнезд и поочередного укладывания катализаторов, дорогостоящая запрессовка катализаторов в блоке упаковки или хранения, которая была необходимо ранее, больше уже не требуется. В результате процесс монтажа очевидно упрощается. В частности, уже больше не требуется также дорогостоящий процесс запрессовки и сварки. Кроме того, за счет поочередной установки отдельных катализаторов достигается также упрощенное уплотнение и вместе с тем улучшение проточных свойств.

Дополнительным преимуществом является то, что во время сборки наборного каркаса отдельные катализаторы теперь подвергаются лишь малым усилиям запрессовки. По сравнению с известными решениями, теперь нужно формовать катализаторы с меньшей механической прочностью. Это также оказывает благоприятное воздействие на проточные свойства катализатора, в частности сотового катализатора, так что благодаря данным средствам обеспечивается также повышенная эффективность очистки.

Предпочтительно, уплотнение создается преимущественно при помощи уплотнительного элемента между катализаторами и соответствующим монтажным гнездом, чтобы между катализатором и внутренней стенкой монтажного гнезда не было расходов утечки. Упомянутый уплотнительный элемент предпочтительно расположен по периферии вокруг катализатора, так что он окружает всю периферийную стенку катализатора, и только две противоположные стороны катализатора в направлении потока остаются свободными.

Предпочтительно, катализаторы, в каждом случае при введении между ними особого упругого установочного элемента в качестве уплотнительного элемента и, в частности, без дополнительных крепежных средств или удерживающих элементов, вставляют и, в частности, запрессовывают с этой целью в соответствующее монтажное гнездо. Вследствие такой запрессовки соответствующий катализатор оказывается зажатым и вместе с тем надежно и прочно удерживается в монтажном гнезде. Никакие дополнительные средства для удерживания катализатора не требуются. В то же время, благодаря упругому установочному элементу, получается надежное уплотнение между катализатором и внутренней стенкой соответствующего монтажного гнезда. Необходимо понимать, что упругий установочный элемент в первом случае представляет собой любой элемент, который является упругим и обеспечивает постоянное уплотнение зазора утечки даже при высоких рабочих температурах, составляющих несколько сотен градусов по Цельсию. При этом необходимо понимать, что термин «упругий», означает, что возможна деформация установочного элемента, например, изменение толщины более чем на 10%, например, в пределах 10%-30%, при сохранении (упругой) восстанавливающей силы, в результате чего установочный элемент предпочтительно удерживается между стенкой монтажного гнезда и катализатором только посредством упомянутой упругой восстанавливающей силы.

Использование упомянутого установочного элемента в то же время также обеспечивает средство, которое предохраняет катализатор от усилий, которые вызываются изменениями температуры во время нагревания и контактом с окружающими его стенками, или от вибраций или толчков, которые могут возникать во время нормальной работы и действовать на катализатор. Это позволяет использовать катализаторы, которые являются более хрупкими по своей структуре, чем используемые в настоящее время. В то же время с этим связаны преимущества, такие как уменьшенное противодавление и др., поскольку за счет упомянутых изолирующих свойств, им, конечно, не нужно иметь прочность, которой обладают обычные катализаторы.

Предпочтительно, упомянутый установочный элемент расположен по периферии вокруг соответствующего катализатора и, в частности, также по всей поверхности. Таким образом, установочный элемент в частности представляет собой один или несколько пластинчатых или матообразных элементов, в частности из нетканого материала или материала, подобного нетканому материалу. Такие матоообразные элементы называются также поддерживающими матами. Предпочтительно, плоский, пластинчатый поддерживающий мат расположен на каждой стороне катализатора. На своих краях поддерживающие маты входят в зацепление друг с другом, например, посредством зажима. Таким образом, поддерживающие маты представляют собой по существу плоские прямоугольные элементы, которые вставляются, на примере участка с прямоугольной базовой площадью, между катализатором и соответствующим участком стенки монтажного гнезда.

Предпочтительно, установочный элемент выполнен таким образом, что он расширяется специфически, когда температура увеличивается и к тому же делает это таким образом, что изменение, связанное с температурой, необходимого установочного расстояния между соответствующим катализатором и монтажным гнездом компенсируется, так что сохраняется надлежащее зажимающее усилие для закрепления катализатора. Данная конструкция исходит с соображения, что катализатор и монтажный блок состоят из разных материалов с разными коэффициентами термического расширения. В отличие от керамического материала носителя катализаторов, монтажные блоки и в частности стенки монтажных гнезд состоят из стальных листов. Поскольку разность температуры между смонтированным состоянием и нормальным рабочим состоянием или также между пусковым состоянием и нормальным рабочим состоянием обычно находится в пределах приблизительно от 400°С до 500°С, катализаторы с одной стороны и монтажные блоки с другой стороны расширяются по-разному, что приводит к изменению расстояния между соответствующим катализатором и внутренней стенкой соответствующего монтажного гнезда. Данное расстояние, называемое также установочным расстоянием, необходимо для того, чтобы обеспечить вставку катализаторов, в частности керамических сотовых катализаторов, в соответствующие монтажные гнезда. Упомянутое установочное расстояние заполнено упругим установочным элементом. Благодаря упомянутому установочному элементу теперь надежно достигается то, что зажимающее усилие, которое вносится во время установки и удерживает катализатор в монтажном гнезде, сохраняется также при изменениях температуры. С одной стороны, за счет данных средств обеспечивается постоянное надежное закрепление катализаторов в монтажных гнездах. С другой стороны, за счет данных средств предотвращается выпадение установочных элементов, в результате чего возможны утечки.

С точки зрения создания по возможности простой конструкции, перегородки для образования отдельных монтажных гнезд, выполнены посредством переплетенных металлических листов, которые пересекаются друг с другом как по вертикали, так и по горизонтали. Данные листы проходят в каждом случае по всей длине и ширине монтажных блоков. В частности, на расстоянии шага решетки, который соответствует длине края монтажных гнезд, перегородки содержат пазы и вставляются одна в другую в данных пазах. В принципе существуют также другие возможности для образования монтажных гнезд.

Перегородки содержат края, которые ориентированы к поверхностям наборного каркаса. Таким образом, упомянутые края расположены напротив друг друга, если смотреть в направлении потока. Упомянутые края, в частности край, направленный к приточной стороне на стороне впуска отработавшего газа наборного каркаса, предпочтительно имеют только толщину, которая соответствует обычной толщине листового металла. Поэтому в частности упомянутые края не загнуты вниз, то есть они не загнуты на их краях. В результате достигается меньшее сопротивление потоку по сравнению с загнутыми краями. В результате приточная поверхность увеличена, в частности, почти на 100% площади монтажных блоков.

Данная приточная поверхность монтажного блока обычно составляет несколько квадратных метров. Каждый монтажный блок обычно имеет длину и ширину порядка нескольких метров, например, порядка от 1 м до 5 м. Отдельные монтажные блоки имеют квадратное или прямоугольное основание. В наборном каркасе они предпочтительно расположены только в один ряд на основе поперечного направления. Несколько монтажных блоков, например, от двух до пяти монтажных блоков, расположены один за другим в продольном направлении наборного каркаса по всей длине наборного каркаса.

В соответствии с предпочтительным дополнительным усовершенствованием, наборный каркас содержит периферийную стенку, которая состоит из отдельных боковых частей каркаса, которые соединены и в частности соединены болтами друг с другом посредством по меньшей мере одного и предпочтительно нескольких механических соединительных элементов. Предпочтительно, боковые части каркаса не сварены вместе. Предпочтительно, они соединены только посредством механических соединительных элементов, в частности посредством болтов. Таким образом, упомянутые механические соединительные элементы предпочтительно представляют собой элементы болтового соединения, например, болты с гайками, болты с резьбой и др.

Благодаря такой конструкции, в частности выполненной с возможностью болтового соединения, отсутствует необходимость в оборудовании для запрессовки и сварки. Благодаря данным средствам, отдельные катализаторные модули могут быть легко приспособлены без проблем, например, по своим размерам, к соответствующему применению, т.е. конкретному случаю установки на предприятии. Вместе с тем общие производственные затраты сохраняются низкими. Благодаря данной конструкции, в которой боковые части каркаса соединены посредством механических соединительных элементов, упрощается также сборка прямо на строительной площадке. До настоящего времени катализаторные модули заранее изготавливали на производственном участке и доставляли в виде заранее изготовленных блоков на строительную площадку или место использования. Во время данной перевозки требовались также специальные защитные меры. По сравнению с этим перевозка отдельными частями является упрощенной.

Предпочтительно также, уплотнительный элемент запрессован между по меньшей мере одной боковой частью каркаса и примыкающим монтажным блоком и конкретно благодаря креплению одной боковой части каркаса во время ее установки при помощи механического соединительного элемента. Таким образом, при изготовлении уплотнительный элемент вначале размещают на одном из монтажных блоков на краю, перед тем как примыкающую боковую часть каркаса соединяют посредством болтов с другими боковыми частями каркаса. При этом уплотнительный элемент запрессовывают между боковой частью каркаса и упомянутым по меньшей мере одним монтажным блоком. Одновременно прикладывают прижимающее усилие посредством механического соединительного элемента. Все монтажные блоки зажимают в наборный каркас посредством данных средств. Уплотнительный элемент предпочтительно также вставляют между каждым из монтажных блоков и между каждым из монтажных блоков и боковой частью каркаса.

Таким образом, уплотнительный элемент представляет собой по существу плоский, пластинчатый или полосообразный и в основном прямоугольный элемент, который выполнен в плане площади с предпочтительно прямоугольной основной поверхностью и вставлен между монтажными блоками и соответствующей боковой частью каркаса.

Специальное преимущество достигается посредством данного признака в том, что уплотнительный элемент плотно прижат посредством болтового соединения боковых частей каркаса, т.е. подвергается сжатию за счет своих упругих свойств. В результате, изменения расстояния между боковыми частями каркаса и монтажными блоками компенсируются, даже если термическое расширение отдельных элементов является разным. В случае изменения температуры, например, между монтажом и эксплуатацией или также при запуске сжигательной установки, уплотнительный элемент предохранен данными средствами от выпадения, вместе с тем надежно предотвращена утечка.

Использование упомянутого уплотнительного элемента в то же время обеспечивает также средство, которое предохраняет катализатор от усилий, которые вызываются изменениями температуры при нагревании и контактом с окружающими его стенками, или от вибраций или толчков, которые могут возникать при нормальной работе и действовать на катализатор. Это позволяет использовать катализаторы, которые являются более хрупкими по своей структуре, чем используемые в настоящее время. В то же время с этим связаны преимущества, такие как уменьшенное противодавление и др., поскольку за счет упомянутых изолирующих свойств, им, конечно, не нужно иметь прочность, которой обладают обычные катализаторы.

С учетом изготовления наборного каркаса по возможности просто и эффективно по стоимости, его боковые части предпочтительно образованы по меньшей мере частично из деталей из листового металла, которые подвергаются загибанию. Для образования боковых частей каркаса, U-образные профили предпочтительно образуют, например, из первоначально плоских металлических листов посредством загибания крайних участков, U-образные профили образуют посредством дополнительного элемента из листового металла, чтобы получить замкнутый многоугольный профиль. Благодаря этим средствам получается достаточно высокая прочность при сравнительно малом использовании материала. В сочетании с конструкцией, выполненной с возможностью болтового соединения, это также приводит к тому, что отдельные боковые части каркаса можно перевозить с экономией пространства в виде отдельных элементов. В связи с этим соответствующая боковая часть каркаса образована посредством удлиненного плоского элемента.

Предпочтительно, боковые части каркаса выполнены в каждом случае в виде полого профиля из двух деталей из листового металла, которые соединены вместе. По меньшей мере одна из данных деталей из листового металла загнута и образует, например, U-образный профиль, на который затем помещают вторую деталь из листового металла, как бы в виде крышки. Для соединения их, эти две детали из листового металла принудительно сцепляются друг с другом, в частности посредством кронштейнов и пазов, для того чтобы обеспечить высокую механическую прочность.

В предпочтительной конструкции, по меньшей мере некоторые и предпочтительно все боковые части каркаса содержат удерживающие кронштейны, между которыми соответствующие монтажные блоки принудительно удерживаются в направлении потока. Благодаря данной мере, монтажные блоки дополнительно механически закреплены в пределах боковой части каркаса. Предпочтительно, сварка монтажных блоков с боковыми частями каркаса не используется, и данные блоки принудительно удерживаются исключительно посредством удерживающих кронштейнов. Таким образом, посредством удерживающих кронштейнов монтажные блоки зафиксированы в направлении потока. Если смотреть в направлении потока, удерживающие кронштейны предпочтительно расположены на каждой стороне монтажных блоков.

Предпочтительно, одна из боковых частей каркаса выполнена в виде крышки. Снаружи она содержит по меньшей мере одну уплотнительную перегородку, которая расположена на краю и предпочтительно образована посредством загибания боковой части каркаса. Данная уплотнительная перегородка предназначена также для перекрытия поверхности раздела между двумя соседними катализаторными модулями в установленном состоянии. Предпочтительно, упомянутая деталь в виде крышки образована за одно целое в U-образной форме посредством загибания, так что такая уплотнительная перегородка образована в виде перегиба на каждой стороне продольных краев упомянутой детали в виде крышки. Если смотреть в направлении потока, соседний катализаторный модуль с нижним элементом помещен между данными уплотнительными перегородками.

Конструкция наборного каркаса, описанная в данном документе, в частности аспект соединения боковых частей каркаса посредством механических соединительных элементов, предпочтительно с запрессованным уплотнительным элементом, и/или аспект образования боковых частей каркаса в виде деталей из листового металла, которые подвергаются загибанию, рассматривается в каждом случае как независимый аспект настоящего изобретения независимо от специальной конструкции монтажных блоков в виде блоков затаривания с взаимно пересекающимися перегородками.

Цель настоящего изобретения достигается также посредством монтажного блока для катализаторного модуля, указанный монтажный блок содержит периферийную боковую стенку, а также несколько перегородок, которые образуют решетку с множеством монтажных гнезд, в которые в каждом случае может быть вставлен один катализатор.

Предпочтительные варианты осуществления монтажного блока, описанные в связи с катализаторным модулем, должны быть перенесены по аналогии на монтажный блок как таковой.

Изобретение дополнительно усовершенствовано способом изготовления катализаторного модуля, в котором соответствующий монтажный блок оснащают катализатором, при этом вначале наборный каркас собирают только частично, монтажные блоки вставляют в наборный каркас, который собран только частично, и наборный каркас закрывают, в частности, посредством запрессовки уплотнительного элемента между одной боковой частью наборного каркаса и по меньшей мере одним из монтажных блоков.

Для упомянутого способа, с одной стороны, монтажный блок, который выполнен в виде блока затаривания, оснащают отдельными катализаторами, в частности сотовыми катализаторами. Вначале наборный каркас собирают только частично, и отдельные монтажные блоки последовательно вставляют в наборный каркас, который собран только частично. Затем наборный каркас закрывают. Предпочтительно, сперва укладывают в частности матообразный уплотнительный элемент, в частности нетканый мат, перед закрытием наборного каркаса при сжатии уплотнительного элемента. При этом уплотнительный элемент зажимается между боковой частью наборного каркаса и по меньшей мере одним из монтажных блоков. Предпочтительно, уплотнительный элемент преимущественно остается на всей поверхности монтажных блоков. Во время установки, уплотнительный элемент вначале прикрепляют, например, посредством приклеивания, либо к соответствующему монтажному блоку, либо к боковой части каркаса.

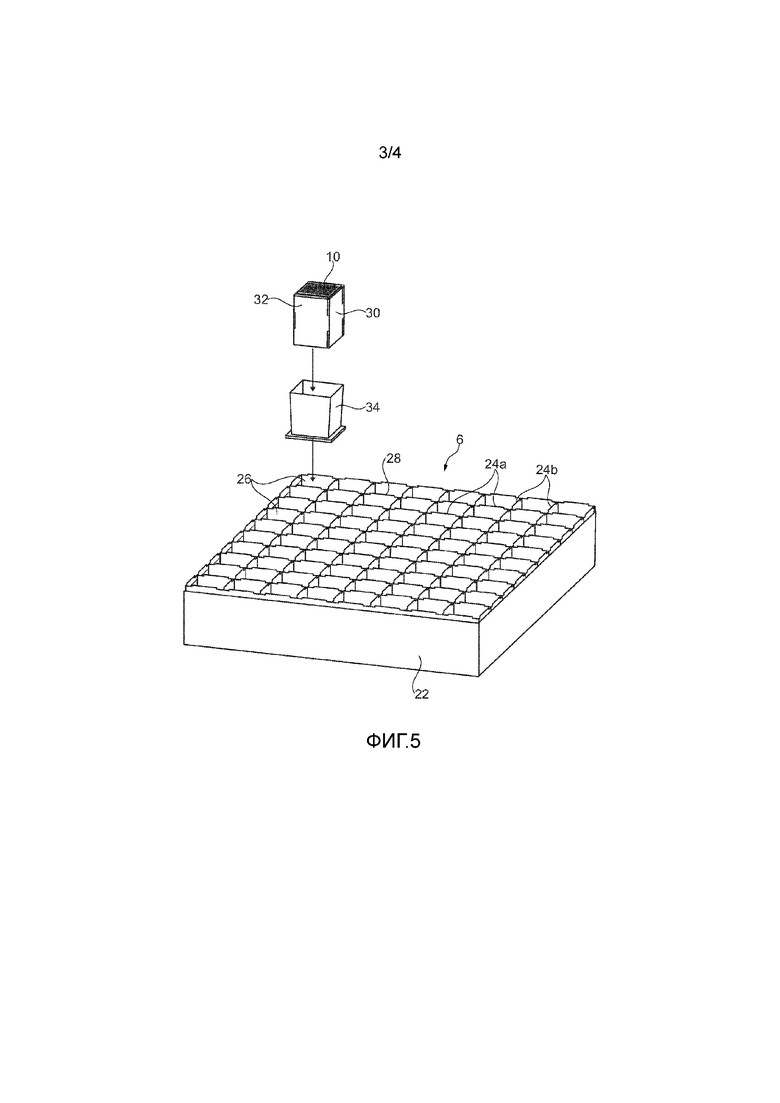

Предпочтительно, монтажный блок оснащают при помощи вставной воронки. С этой целью катализатор окружают по периферии упругим установочным элементом за исключением сторон, которые расположены напротив друг друга в направлении потока. Посредством по меньшей мере немного конической и вместе с тем воронкообразной конфигурации вставной воронки, катализатор, обернутый упомянутым установочным элементом, продавливается через воронку, в результате чего установочный элемент подвергается зажиму. При этом упомянутую воронку размещают непосредственно на соответствующем монтажном гнезде, так что обернутый катализатор проталкивают в соответствующее монтажное гнездо. При этом площадь поперечного сечения выхода воронки предпочтительно немного меньше площади поперечного сечения монтажного гнезда, так что обернутый катализатор может быть вставлен в монтажное гнездо как правило без проблем. При этом вследствие упругости установочного элемента, катализатор удерживается зажатым в монтажном гнезде посредством упругих усилий. Отдельные монтажные гнезда монтажного блока последовательно оснащаются при помощи вставной воронки. Предпочтительно, это происходит автоматически или полностью автоматически. Несколько частичных каталитических блоков могут быть также вставлены один за другим в направлении потока. При этом данные частичные блоки, связанные вместе в направлении потока, образуют катализатор. При необходимости частичные блоки являются разными по своей каталитической активности. Предпочтительно, они являются одинаковыми.

Пример изобретения описан более подробно ниже со ссылкой на чертежи, из которых

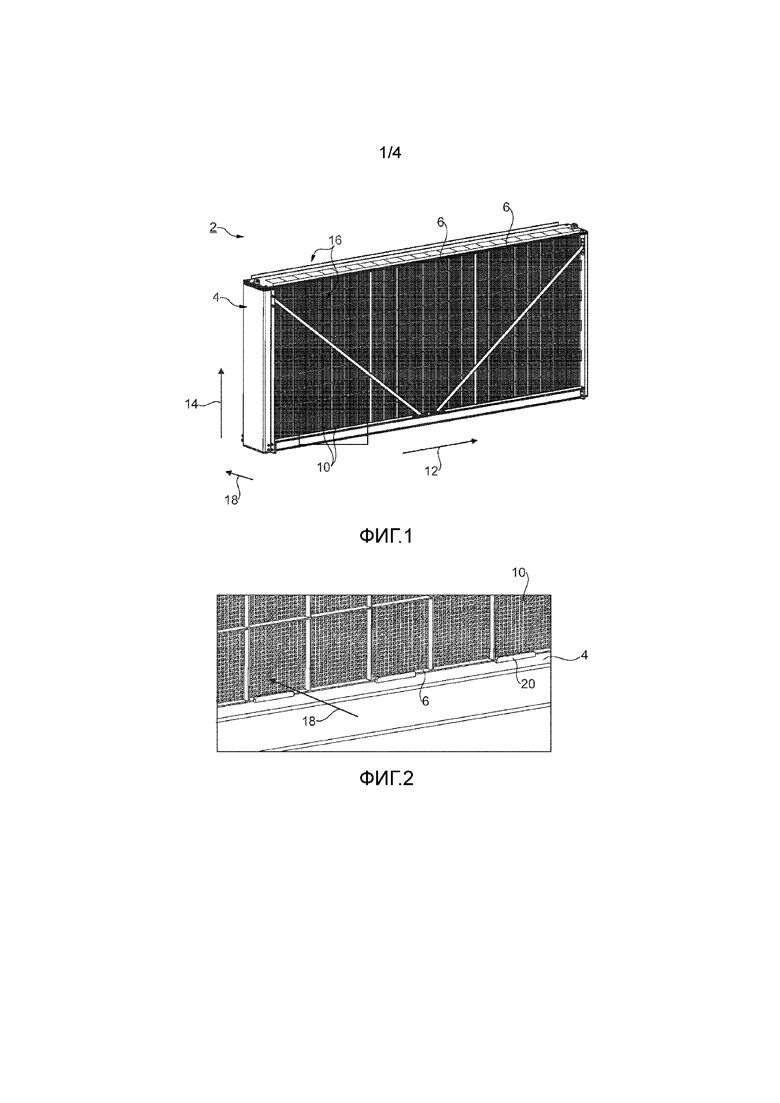

Фиг.1 показывает перспективное изображение катализаторного модуля,

Фиг.2 показывает увеличенное изображение участка фиг.1, который отмечен прямоугольником,

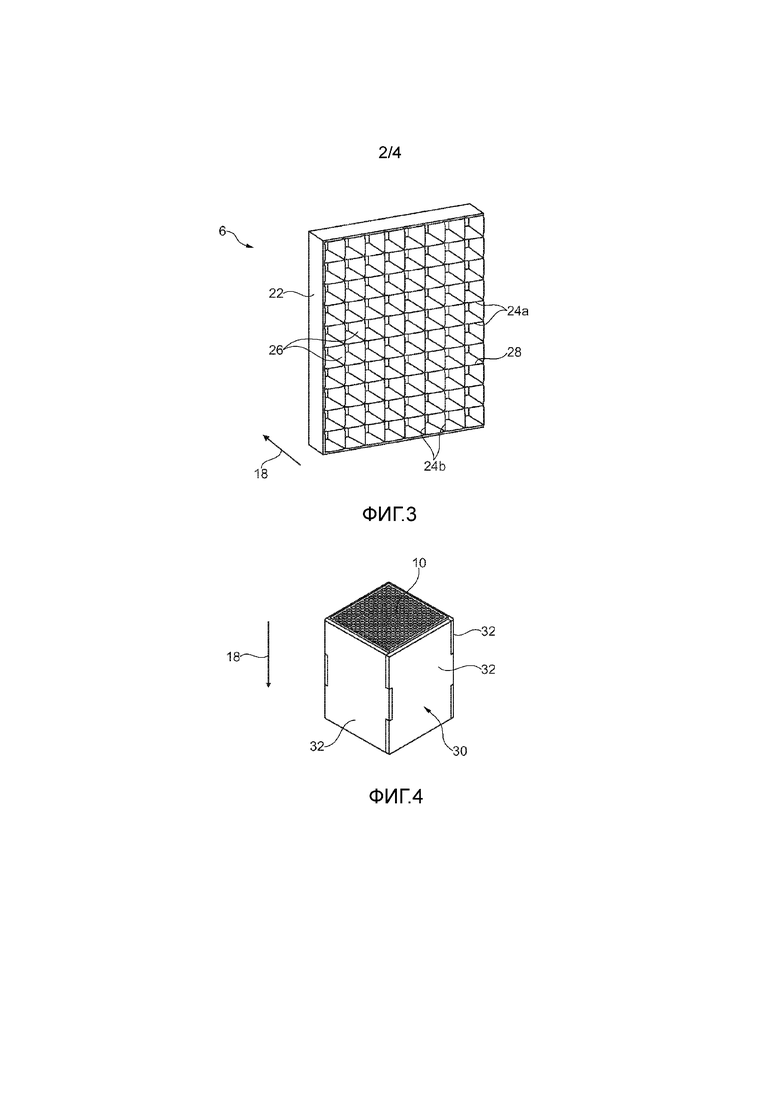

Фиг.3 показывает перспективный вид монтажного блока,

Фиг.4 показывает перспективное изображение катализатора, обернутого установочным элементом,

Фиг.5 показывает изображение с пространственным разделением элементов для пояснения способа вставки обернутого катализатора в соответствующее монтажное гнездо монтажного блока,

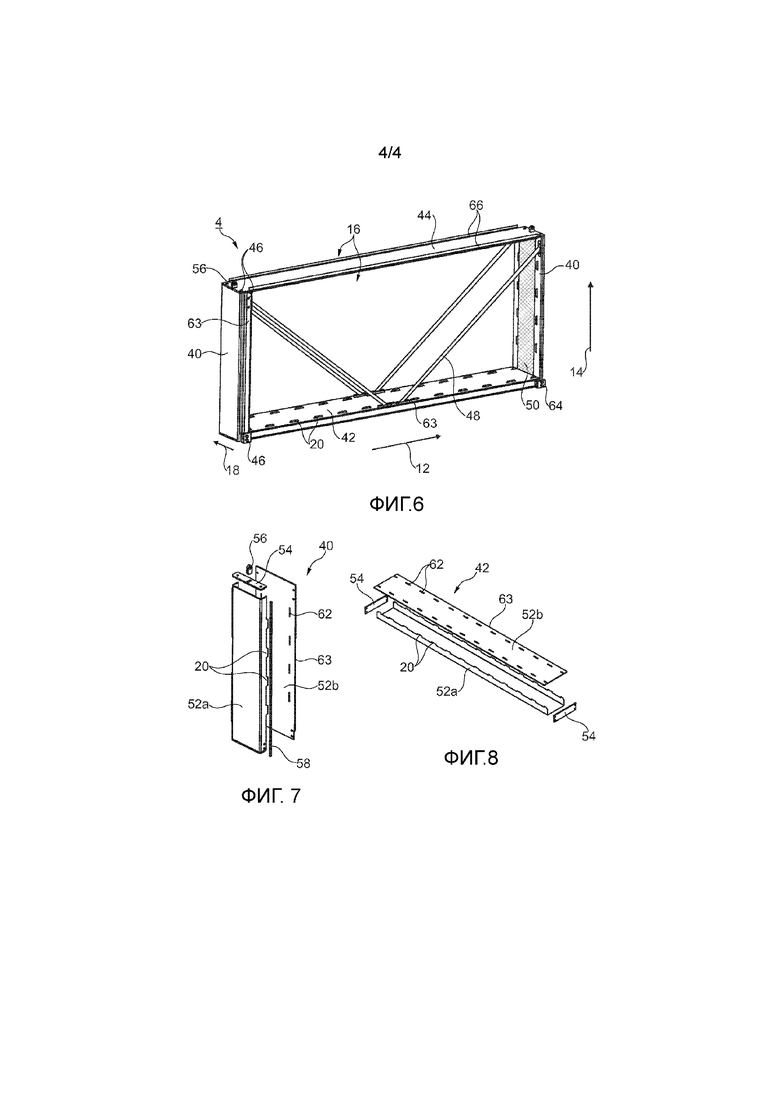

Фиг.6 показывает перспективное изображение наборного каркаса,

Фиг.7 показывает вид с пространственным разделением элементов боковой части наборного каркаса и

Фиг.8 показывает вид с пространственным разделением элементов нижней части наборного каркаса.

В чертежах элементы, оказывающие одинаковое действие, обозначены одинаковыми ссылочными позициями.

Катализаторный модуль 2, показанный на фиг.1, содержит периферийный наборный каркас 4, внутри которого уставлено несколько монтажных блоков 6, примыкающих друг к другу в ряд. В данном примере, три монтажных блока 6 установлены друг за другом в один ряд. В каждый из монтажных блоков 6 вставлено множество катализаторов 10.

Катализаторный модуль 2 проходит как в продольном направлении 12, так и в поперечном направлении 14 и содержит две противоположные открытые поверхности 16, которые расположены на расстоянии друг от друга в направлении 18 потока, предпочтительно посредством длины соответствующего катализатора 10. Одна поверхность 16 образует входную или впускную сторону, а другая поверхность 16 образует выходную сторону отработавшего газа, который подлежит очистке и который перемещается через катализаторный модуль 2 в установленном состоянии в направлении 18 потока.

В данном примере, отдельные катализаторы 10 представляют собой экструдированные прямоугольные сотовые катализаторы с множеством проточных каналов, проходящих в направлении 18 потока. В качестве альтернативы, катализаторы 10 могут также иметь прямоугольное поперечное сечение, в котором длины краев катализатора 10 разные. Обычно катализаторы 10 имеют прямоугольное, в частности квадратное, поперечное сечение и входную поверхность, которая имеет длину края от 10 см от 30 см. Длина катализатора 10 в направлении 18 потока обычно составляет до нескольких десятков сантиметров, например, от 15 см до 60 см. Возможны также и другие длины. Ширина катализаторного модуля 2 в направлении 18 потока по меньшей мере приблизительно соответствует длине катализатора 10.

Общая длина катализаторного модуля 2 в продольном направлении 12 и в поперечном направлении 14 обычно находится в пределах нескольких метров. Множество катализаторных модулей 2 обычно размещают рядами и столбцами в дымовой трубе при помощи несущего каркаса. Один такой слой катализаторных модулей 2 проходит в продольном направлении 12 и в поперечном направлении 14, в каждом случае, например, на протяжении от 10 м до 20 м. При этом множество таких слоев, состоящих из множества катализаторных модулей 2, обычно следуют в направлении потока 18. Данные слои позволяют отработавшему газу, когда он проходит через дымовую трубу, проходить через множество катализаторов 10. В разных слоях могут быть расположены разные катализаторы. Разные катализаторы могут быть также расположены в разных участках монтажного блока 6 или катализаторного модуля 2.

Как можно видеть в частности из фиг.2, на внутренней стороне наборного каркаса 4 предусмотрено несколько удерживающих кронштейнов 20. Данные удерживающие кронштейны принудительно удерживают монтажный блок 6 как в направлении 18 потока, так и в направлении, противоположном направлению 18 потока.

Монтажный блок 6, который называется также блоком затаривания, показан как таковой на фиг.3. Он содержит периферийную боковую стенку 22. Во внутреннем пространстве, образованном посредством боковой стенки 22, монтажный блок 6 содержит множество перегородок, которые расположены в виде решетки, а именно, горизонтальные перегородки 24а и вертикальные перегородки 24b. В качестве альтернативы, перегородки могут также проходить не вдоль горизонтальных или вертикальных осей. Каждая из перегородок предпочтительно образована посредством металлических (стальных) листов, которые соединены, в частности переплетены друг с другом. В точках примыкания, в которых они примыкают к периферийной боковой стенке 22, они закреплены, например, посредством сварки.

Множество монтажных гнезд 26 образовано посредством решетчатой структуры из перегородок 24а, b. Данные гнезда образуют матрицу n x m элементов, причем n и m обычно находятся в пределах от 5 до 15. В данном примере, каждый монтажный блок 6 образует матрицу 8×10 элементов. В полностью собранном состоянии, каждое монтажное гнездо 26 содержит ровно один катализатор 10. Монтажные гнезда 26 выполнены одинаковыми. В качестве альтернативы, монтажный блок 6 может также содержать разные монтажные гнезда 26. Каждая перегородка 24а, 24b содержит край 28, на котором перегородки 24а, 24b имеют такую же толщину материала, как в остальной части, то есть они не усилены или загнуты или др. в крайнем участке. Толщина стенки перегородок 24а, 24b, которые предпочтительно состоят из стального листа, предпочтительно немного меньше толщины боковой стенки 22, которая также предпочтительно состоит из стального листа, и находится в пределах, например, от 1 мм до 2 мм, в то время как толщина боковой стенки 22, которая также предпочтительно состоит из стального листа, находится в пределах от 3 мм до 10 мм.

Как показано на фиг.4, обернутый катализатор запрессовывают в каждое монтажное гнездо 26. Катализатор 10 оборачивают со всех его четырех сторон упругим установочным элементом 30, который в примере, показанном на фиг.4, образован посредством четырех отдельных поддерживающих матов 32. Каждый поддерживающий мат 32 полностью закрывает одну сторону катализатора 10. В качестве альтернативы, поддерживающий мат 32 может также полностью закрывать больше чем одну сторону, например, две или более сторон. В показанном примере, отдельные поддерживающие маты 32 переплетены друг с другом в местах стыка, т.е. перекрываются друг с другом. Толщина установочного элемента 30 и вместе с тем поддерживающих матов 32 находится в пределах от 6 мм до 10 мм. Он состоит из нетканого материала-основы, в котором имеется материал, коэффициент теплового расширения которого является по меньшей мере близким к коэффициенту теплового расширения материала, используемого для монтажного блока 6, в частности стали. Необходимо понимать, что выражение «по меньшей мере близкий» означает коэффициент термического расширения, который только на 20-50% отличается от коэффициента теплового расширения, например, стали. Такой материал представляет собой, например, так называемый вермикулит. Упомянутый материал дополнительно обладает достаточной термической устойчивостью, чтобы выдерживать высокие температуры, возникающие во время работы. Благодаря данные средствам, поддерживающие маты 32 предохранены от выпадения при изменениях температуры, когда блок находится в эксплуатации.

В исходном положении, во время монтажа, катализатор 10, обернутый установочным элементом 30, имеет избыточный размер по сравнению с внутренними размерами соответствующего монтажного гнезда 26. Для вставки обернутого катализатора 10 используют вставную воронку 34, и обернутый катализатор 10 проталкивают через вставную воронку 10, как показано на фиг.5. С этой целью вставную воронку 34 в частности размещают на монтажном блоке 6. При этом установочный элемент 30 подвергается сжатию и затем снова расширяется в монтажном гнезде 26 за счет своей упругости, и благодаря своей упругости зажимает катализатор 10 в монтажном гнезде 26.

Вставка обернутого катализатора 10 предпочтительно осуществляется автоматически.

Наборный каркас 4 вообще содержит периферийную стенку, состоящую из четырех боковых частей каркаса, а именно двух боковых частей 40, нижней части 42, а также детали в виде крышки 44. Боковые части 40, 42, 44 каркаса соединены друг с другом посредством болтовых соединений, например, при помощи болтов 46. С этой целью, например, гайки болтов прикрепляют, например, приваривают, к боковым частям 40 каркаса и затем болты 46 вкручивают в гайки. В качестве альтернативы, можно предусмотреть закрепленные болты с резьбой, на которых затем размещают гайки. Сварное соединение между данными частями не используется. Для увеличения жесткости наборный каркас 4 содержит дополнительные распорки 48, которые также прикреплены посредством болтовых соединений 46 к боковым частям 40 или к нижней части 42 и там, в каждом случае, к краю. Две распорки 48, расположенные приблизительно в форме буквы V, прикреплены болтами к каждой поверхности 16.

На фиг.6, уплотнительный элемент 50 показан также на правой части 40. В показанном примере, он выполнен, например, из стекловолокна в качестве матообразного нетканого материала. В качестве альтернативы, он состоит из такого же материала, что и поддерживающие маты 32. В конечном установленном положении, показанном на фиг.1, данный уплотнительный элемент 30 зажат между правым монтажным блоком 6 и правой боковой частью 40. Уплотнительный элемент 50 также продолжается вдоль детали 44 в виде крышки и также зажат на данной продольной стороне между монтажным блоком 6 и деталью 44 в виде крышки. В частности, уплотнительный элемент 50 представляет собой двумерный полосообразный элемент с шириной, например, несколько сантиметров. Его ширина может также по меньшей мере приблизительно соответствовать глубине монтажных блоков 6 в направлении 18 потока. Его толщина находится, например, в пределах от одного до нескольких сантиметров. Уплотнительные элементы могут быть также вставлены между соседними монтажными блоками 6.

В примере, показанном на фиг.7 и 8, боковые части 40, так же как и нижняя часть 42 выполнены в виде полых профилей, состоящих из деталей из листового металла, которые соединены друг с другом. Упомянутые детали из листового металла могут быть приварены друг к другу. Как боковые части 40, так и нижняя часть 42 содержат U-образную деталь, предпочтительно деталь 52а из листового металла, и плоскую деталь, предпочтительно деталь 52b из листового металла, которые соединены друг с другом, например, посредством сварки. С боков упомянутый полый профиль закрыт крышками 54 или торцевыми заглушками. К крышкам 54 боковых частей 40 прикреплен соответствующий крючок, в частности кольцеобразный крючок 56. Кольцеобразный крючок 56 служит, например, для подъема или для перемещения всего катализаторного модуля 2, например, при помощи крана. Кроме того, по меньшей мере одна полоса 58 закреплена и в частности приварена вдоль U-образной детали 52а из листового металла. Данная полоса удерживает уплотнительный элемент, который здесь не показан и который, в установленном состоянии, уплотняет наборный каркас 4 к несущему каркасу в дымовой трубе системы контроля выбросов.

Стороны U-образной детали 52а из листового металла являются зубчатыми на концах и образуют удерживающие кронштейны 20. Удерживающие кронштейны 20 расположены на точно установленном расстоянии шага решетки, который, в продольном направлении 12, в частности в 1-3 раза превышает длину края катализаторов 10. В направлении 18 потока, удерживающие кронштейны 20 предпочтительно расположены напротив друг друга и расстояние между ними равно глубине монтажного блока 6, так что последний удерживается в направлении 18 потока между удерживающими кронштейнами 20.

В соответствии с удерживающими кронштейнами 20 образованы пазы 62, через которые проходят удерживающие кронштейны 20, например, посредством лазерной резки на таком же расстоянии шага решетки в плоской детали 52b из листового металла. Таким образом, обе детали 52а, b из листового металла как бы блокированы друг с другом, и дополнительно, предпочтительно, приварены друг к другу.

Кроме того, удерживающие элементы 64, такие как кронштейны или др., могут быть расположены, например, в угловых участках, в которых боковые части 40 каркаса примыкают к нижней части 42, для прикрепления (болтами) отдельных боковых частей 40-44 каркаса друг к другу (в этом связи сравните фиг.1,6). В качестве альтернативы или дополнительно, на боковых частях 40 каркаса, в частности на боковых крышках 54, закреплены, например, гайки. Деталь 44 в виде крышки опирается на боковые части 40 каркаса и соединена с ними болтовыми соединениями 46.

Плоские детали 52b из листового металла выступают с обеих сторон по сторонам U-образной детали 52а из листового металла в направлении 18 потока в каждом случае посредством крайней полосы 63. Распорки 48 прикреплены, например, к данной крайней полосе.

В отличие от боковых частей 40 и нижней части 42, деталь 44 в виде крышки выполнена в виде простого U-образного согнутого металлического листа, при этом выступающие стороны ориентированы наружу, то есть повернуты от монтажных блоков 6. Данные выступающие стороны образуют уплотнительные перегородки 66. Когда несколько катализаторных модулей 2 связаны вместе в поперечном направлении 14, деталь 44 в виде крышки одного катализаторного модуля 2 размещает нижнюю часть 42 соседнего катализаторного модуля 2 между двумя уплотнительными перегородками 66, так что поверхность раздела между двумя катализаторными модулями 2 уплотнена.

Наборный каркас 4 выполнен полностью посредством стальных элементов, в частности, двумерных деталей из листового металла, при этом отдельные элементы имеют толщину стенок, например, от 3 мм до 10 мм.

Сборка катализаторного модуля 2 предпочтительно осуществляется следующим образом.

Сначала боковые части 40, 42, 44 каркаса изготавливают и, при необходимости, собирают, чтобы образовать полые профили. Затем, сперва только левую часть 40, а также нижнюю часть 42 соединяют вместе болтами, чтобы образовать L-образный частичный каркас. В качестве альтернативы, может быть также изготовлен U-образный частичный каркас. Монтажные блоки 6, заранее оснащенные катализаторами 10, последовательно вставляют в данный L-образный каркас. Предпочтительно, их закрепляют исключительно посредством удерживающих кронштейнов 20. После вставки монтажных блоков 6, прежде всего правую боковую часть 30 прикрепляют к L-образному каркасу и при этом уплотнительный элемент 50 зажимают между самым крайним монтажным блоком 6 и правой боковой частью 40. При этом уплотнительный элемент 50 вначале закрепляют механически и в частности посредством приклеивания к боковой части 40, перед соединением боковой части 40 посредством болтового соединения. Затем таким же образом прикрепляют деталь 44 в виде крышки при сжатии уплотнительного элемента 50. Таким образом, уплотнительный элемент 50 прижимают к верхнему слою монтажных блоков 6 посредством болтового соединения. Уплотнительный элемент 50 разделен, например, на множество участков, а именно в частности один для боковой части 40 и один для детали 44 в виде крышки. В конце закрепляют распорки 28. Таким образом, посредством данного способа изготовления, отдельные монтажные блоки 6 прочно и надежно зажаты между боковыми частями 40, 42, 44 каркаса. Поскольку уплотнительный элемент 50 во время установки подвергается зажиму, он сжимается упруго по всей своей поверхности и надежно зажат.

Благодаря конструкции, описанной в данном документе, и специальному способу сборки катализаторного модуля достигаются в частности следующие преимущества:

- Для заполнения наборного каркаса 4 монтажными блоками 6 не требуется сложное устройстве запрессовки или сварочное оборудование. Посредством вставки уплотнительного элемента 50 можно осуществлять герметичное уплотнение и сборку.

- Горизонтальное уплотнение в поперечном направлении 14 осуществляется просто посредством деталей 44 в виде крышек, которые загибают в U-образную форму.

- Вследствие отсутствия сварных соединений монтажных блоков 6 друг с другом и между монтажными блоками 6 и наборным каркасом 4, значительно сокращается время сборки. Это также приводит к значительному уменьшению стоимости, в частности поскольку не требуется оборудование для сварки и запрессовки.

- Кроме того, благодаря модульному принципу, который описан в данном документе, с соединяемыми болтами боковыми частями 40, 42, 44 каркаса, катализаторный модуль 2 можно перевозить отдельными частями. Благодаря данным средствам можно уменьшить объем перевозимых грузов. Благодаря данным средствам обеспечивается также безопасная транспортировка, поскольку отдельные элементы могут быть надежно упакованы.

- Использование установочного элемента 30 и уплотнительного элемента 50 одновременно также обеспечивает средство, которое предохраняет катализаторы 10 от усилий, которые вызываются изменениями температуры во время нагревания и контактом с другими частями катализаторного модуля 2, или от вибраций или толчков, которые могут возникать во время нормальной работы и действовать на катализаторы 10. Катализаторный модуль 2 позволяет использовать катализаторы 10, которые являются более хрупкими по своей структуре, чем используемые в настоящее время. В то же время с этим связаны преимущества, такие как уменьшенное противодавление и др., поскольку за счет изолирующих свойств, им, конечно, не нужно иметь прочность, которой обладают обычные катализаторы.

- Наконец, существует также улучшенное направление потока, поскольку задействовано по меньшей мере почти 100% площади монтажных блоков 6.

Перечень ссылочных позиций

2 катализаторный модуль

4 наборный каркас

6 монтажный блок

10 катализатор

12 продольное направление

14 поперечное направление

16 поверхность

18 направление потока

20 удерживающий кронштейн

22 боковая стенка

24а горизонтальная перегородка

24b вертикальная перегородка

26 монтажное гнездо

28 край

30 установочный элемент

32 поддерживающий мат

34 вставная воронка

40 боковая часть

42 нижняя часть

44 деталь в виде крышки

46 болтовое соединение

48 распорки

50 уплотнительный элемент

52а U-образная деталь из листового металла

52b плоская деталь из листового металла

54 крышка

56 кольцеобразный крючок

58 полоса

62 паз

63 крайняя часть

64 удерживающий элемент

66 уплотнительная перегородка

Изобретение относится к катализаторному модулю для использования в системе контроля выбросов стационарной сжигательной установки, монтажному блоку и способу изготовления такого катализаторного модуля. Катализаторный модуль содержит наборный каркас, проходящий в продольном и в поперечном направлениях и содержащий две поверхности, расположенные напротив друг друга в направлении потока, и монтажный блок, вставленный в наборный каркас. Монтажный блок содержит периферийную боковую стенку и несколько перегородок, образованных посредством взаимно переплетенных листов металла, которые пересекаются друг с другом по вертикали и по горизонтали. Перегородки содержат края, которые ориентированы к поверхностям и не загнуты и образуют решетку с множеством монтажных гнезд, в каждое из которых вставлен катализатор. Между катализатором и монтажным гнездом расположен упругий установочный элемент. При возрастании температуры установочный элемент расширяется так, что зависящее от температуры изменение необходимого установочного расстояния между катализатором и монтажным гнездом компенсируется, так что установочный элемент остается зажатым. Изобретение обеспечивает высокие проточные свойства, снижение утечки и повышение эффективности очистки отработавшего газа, а также снижение производственных затрат. 3 н. и 7 з.п. ф-лы, 8 ил.

1. Катализаторный модуль (2) для использования в системе контроля выбросов стационарной сжигательной установки,

- содержащий наборный каркас (4), который проходит как в продольном направлении (12), так и в поперечном направлении (14) и содержит две поверхности (16), которые расположены напротив друг друга в направлении (18) потока,

- по меньшей мере один монтажный блок (6), вставленный в наборный каркас (4),

- причем по меньшей мере один монтажный блок (6) содержит в каждом случае периферийную боковую стенку (22), а также несколько перегородок (24а, 24b), причем перегородки образованы посредством взаимно переплетенных листов металла, которые пересекаются друг с другом как по вертикали, так и по горизонтали и перегородки (24а, 24b) содержат края (28), которые ориентированы к поверхностям (16) и не загнуты,

- перегородки (24а, 24b) образуют решетку с множеством монтажных гнезд (26),

- в каждом случае один катализатор (10) вставлен в каждое монтажное гнездо (26), и упругий установочный элемент расположен между катализатором и соответствующим монтажным гнездом, причем, когда температура возрастает, установочный элемент (30) расширяется так, что зависящее от температуры изменение необходимого установочного расстояния между соответствующим катализатором (10) и монтажным гнездом (26) компенсируется, так что установочный элемент (30) остается зажатым.

2. Катализаторный модуль (2) по п. 1, в котором установочный элемент (30) размещен по периферии вокруг соответствующего катализатора (10).

3. Катализаторный модуль (2) по любому из пп. 1 или 2, в котором наборный каркас (4) содержит периферийную стенку, состоящую из боковых частей (40, 42, 44) каркаса, и упомянутые боковые части (40, 42, 44) каркаса соединены друг с другом посредством по меньшей мере одного механического соединительного элемента и, более предпочтительно, по меньшей мере на одной из боковых частей (40, 44) каркаса, уплотнительный элемент (50) зажат между боковой частью (40, 44) каркаса и примыкающим монтажным блоком (6) при помощи упомянутого по меньшей мере одного механического соединительного элемента.

4. Катализаторный модуль (2) по любому из пп. 1-3, в котором наборный каркас (4) содержит периферийную стенку, состоящую из боковых частей (40, 42, 44) каркаса, и упомянутые боковые части (40, 42, 44) каркаса содержат детали из листового металла, которые загнуты.

5. Катализаторный модуль (2) по п. 4, в котором боковые части (40, 42) каркаса выполнены в каждом случае в виде полого профиля из двух деталей (52а, 52b) из листового металла, которые соединены друг с другом.

6. Катализаторный модуль (2) по п. 3, в котором по меньшей мере некоторые из боковых частей (40, 42) каркаса содержат удерживающие кронштейны (20), между которыми удерживается соответствующий монтажный блок (6).

7. Катализаторный модуль (2) по п. 3, в котором одна из боковых частей каркаса выполнена в виде детали (44) крышки и снаружи содержит по меньшей мере одну уплотнительную перегородку (66), которая расположена на краю и образована в частности посредством перегиба, причем упомянутая уплотнительная перегородка (66) образована так, чтобы закрывать плоскость раздела между двумя смежными катализаторными модулями (2) в установленном состоянии.

8. Монтажный блок (6) для катализаторного модуля (2) по одному из пп. 1-7, который содержит периферийную боковую стенку (22), а также несколько перегородок (24а, 24b), причем перегородки образованы посредством взаимно переплетенных листов металла, которые пересекаются друг с другом как по вертикали, так и по горизонтали, и перегородки (24а, 24b) содержат края (28), которые ориентированы к поверхностям (16) и не загнуты, причем перегородки образуют решетку с множеством монтажных гнезд (26), в которое в каждом случае один катализатор (10) может быть вставлен.

9. Способ изготовления катализаторного модуля (2) по одному из пп. 1-7, в котором

- соответствующий монтажный блок (6) оснащают катализаторами (10),

- наборный каркас (4) первоначально собирают только частично,

- монтажные блоки (6) вставляют в наборный каркас (4), который собран только частично,

- наборный каркас (4) закрывают, в частности, посредством зажатия уплотнительного элемента (50) между одной боковой частью (40, 44) наборного каркаса (4) и по меньшей мере одним из монтажных блоков (6).

10. Способ по п. 9, в котором катализаторы (10) при помощи вставной воронки (34) запрессовывают в соответствующее монтажное гнездо (26), при этом между ними размещают упругий установочный элемент (30).

| US 4849185 A, 18.07.1989 | |||

| US 4814146 A, 21.03.1989 | |||

| JP H0-615138 A, 25.01.1994 | |||

| DE 102011001367 A1, 20.09.2012 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2019-10-24—Публикация

2015-02-26—Подача