Изобретения могут использоваться во многих отраслях народного хозяйства, в частности в области строительства для изготовления уплотнителей герметичных кабельных трасс в устройствах с высокими требованиями к электрическим параметрам при работе в агрессивных средах или в условиях высокой влажности. Изобретения относятся к уплотнительному модулю и технологии изготовления уплотнительного модуля для полной герметизации кабелей, труб, тросов и им подобных изделий, проходящих через стены или вводимых в коммутационные шкафы, и в частности относятся к частям уплотнительного модуля или переходного устройства, содержащим отслаиваемые вкладыши для подгонки к диаметру вставляемого элемента.

Известны герметичный кабельный соединительный узел и способ изготовления герметичного кабельного соединительного узла, заключающийся в том, что каждую пару соединяемых токопроводящих элементов вводят с разных сторон в глухие осевые отверстия цилиндрического контактного стержня, предварительно обвулканизованного по боковой поверхности слоем резины, соединяют токопроводящие элементы со стержнем опрессовкой последнего в квадрат на концевых участках за пределами слоя резины, после чего все сростки размещают в резиновом массиве с последующей вулканизацией, при этом используют контактные стержни, каждый из которых выполнен с двумя радиальными каналами, сообщающимися с глухими осевыми отверстиями в зоне их донной части, и после опрессовки осуществляют дополнительное соединение токопроводящих элементов с контактными стержнями пайкой через радиальные отверстия припоем с температурой плавления ниже температуры вулканизации слоя резины, нанесенного на среднюю часть контактного стержня, но выше температуры вулканизации резинового массива (патент RU 2150166 С1, МПК H02G 1/16, опубл. 27.05.2000).

Известны также уплотнительное устройство и способ изготовления уплотнительного устройства, включающий придание по меньшей мере одной композитной структуре требуемой формы уплотнительного устройства, размещение по меньшей мере одной композитной структуры, содержащей полимерный материал, на жесткой не полимерной подложке перед этапом придания требуемой формы, при этом корпусной элемент уплотнительного корпуса уплотнительного устройства изготовляют из жесткой подложки, а эластичный уплотнительный элемент изготовляют из полимерного материала.

Причем полимерный материал обрабатывают с образованием возвышенных участков площади поверхности, включающей множество выступов и впадин.

Предпочтительно уплотнительный элемент размещают выступающим наружу за край корпусного элемента и включающим уплотнительную кромку для обеспечения уплотнения относительно уплотняемой поверхности.

Также уплотнительное устройство можно изготовить из двух композитных структур, которые соединяют вместе и каждая из которых содержит жесткую подложку и соответствующий полимерный материал, при этом каждый полимерный материал образует отдельный эластичный уплотнительный элемент.

Предпочтительно уплотнительный элемент выполняют с уплотнительной поверхностью, имеющей контактную поверхность с формой, предотвращающей утечку жидкости.

Также предпочтительно корпусной элемент выполняют с деформированной частью, примыкающей к внутреннему диаметру корпусного элемента, посредством которой прикладывают требуемую силу прижима к эластичному уплотнительному элементу (RU 2256114 С2, F16J 15/32, опубл. 10.07.2005).

Недостатком известных решений является отсутствие возможности изменения комплектации после сборки устройства без потери качества и основных характеристик.

Известно кабельное переходное устройство для прохождения, по меньшей мере, одной вытянутой линии через отверстие в стенке, причем устройство содержит зажимной каркас и множество блоков, которые вместе заполняют каркас, в котором, по меньшей мере, один из блоков имеет проходящий насквозь канал для размещения линии, причем блок выполнен с возможностью введения линии сбоку в канал, при этом устройство включает отдельный трубчатый блок из упругого материала, в котором стенка вкладыша имеет, в общем, осевую проходящую насквозь прорезь для обеспечения возможности введения упомянутого вкладыша сбоку на линию, причем вкладыш имеет внешний диаметр, соответствующий, по существу, диаметру канала в блоке, причем вкладыш включает в себя множество радиально разделенных слоев, отделяемых друг от друга для приспосабливания проходящего насквозь канала вкладыша к линии, при этом вкладыш имеет прорезь, проходящую стенку не насквозь и проходящую от внутренней поверхности упомянутого вкладыша (RU 2280933, МПК H02G 3/22, опубл. 27.07.2006). Благодаря множеству радиально разделенных слоев, которые можно отделять друг от друга для приспосабливания проходящего насквозь канала, упрощается технология установки кабелей и других линий.

Недостатком такой конструкции переходного устройства является сложность выполнения его сжимаемых блоков, когда из-за множества отделяемых слоев невозможно подгадать необходимую степень обжатия уплотняемого элемента или вернуться к обжатию элемента меньшего диаметра, так как возврат слоев в конструкции не предусмотрен.

Известно устройство кабельного ввода, содержащее корпус в виде прямоугольной рамы, с размещенными в ее внутреннем пространстве послойно и разделенными по меньшей мере одной фиксирующей уплотняющей прокладкой, по меньшей мере одним уплотнительным модулем в виде разъемного призматического основания с по меньшей мере одной сквозной цилиндрической полостью и с набором адаптационных прокладок, и по меньшей мере одним компрессионным блоком в виде клинового механизма с двумя сжимаемыми клиньями, при этом уплотнительный модуль включает разъемное призматическое основание с по меньшей мере одной сквозной цилиндрической полостью и с набором разъемных адаптационных прокладок, сквозная цилиндрическая полость каждого из парных элементов разъемного основания включает по меньшей мере одну фиксирующую глухую полость, а каждый из парных элементов разъемных адаптационных прокладок выполнен объемным в виде упругой тонкостенной полуцилиндрической скорлупы с по меньшей мере одной собственной фиксирующей глухой полостью, повторяющей по форме своей выступающей частью фиксирующую глухую полость каждого из парных элементов разъемного основания, либо фиксирующую глухую полость соседнего парного элемента соседней разъемной адаптационной прокладки, при этом сечение сквозной цилиндрической полости разъемного основания, в том числе оснащенное по меньшей мере одной разъемной адаптационной прокладкой, соответствует поперечному сечению уплотняемого кабеля (RU 2715563, МПК H02G 3/22, опубл. 07.10.2022).

Использование в уплотнительном модуле адаптационных прокладок с фиксирующими глухими полостями, повторяющими по форме своей выступающие части фиксирующих глухих полостей каждого из парных элементов разъемного основания, либо фиксирующих глухих полостей соседних парных элементов соседних разъемных адаптационных прокладок в конструкции модуля приводит к высокой трудоемкости его изготовления и низкой технологичности. Кроме этого, в связи с использованием сложной схемы подбора диаметра проходного отверстия возникают ошибки в сборке герметизируемых соединений, что свидетельствует о сложности конструкции в целом.

Наиболее близким аналогом предложенного технического решения является модуль для транспортировки кабеля, который содержит две полуоболочки, имеющие два соответствующих полуцилиндрических продольных гнезда, и способ его изготовления, при котором путем совмещения двух полуоболочек образуют цилиндрическое гнездо или канал для прохождения кабеля или трубки. Предпочтительно, каждая полу оболочка имеет на своем соответствующем полуцилиндрическом гнезде множество слоев, накладываемых друг на друга и отслаивающихся, приспособленных для изменения диаметра полуцилиндрического гнезда, что делает его адаптируемым к диаметру кабеля или трубки, которые устанавливают в соответствующем гнезде (международная заявка WO 2019106617 A1, H02G 3/22, опубл. 06.06.2019).

Недостатком данного модуля и способа его изготовления является невозможность обеспечения массового производства из-за необходимости нанесения клеевого слоя на каждый вкладыш, что приводит к увеличению времени и трудоемкости процесса изготовления модуля.

Технической проблемой, на решение которой направлены изобретения, является разработка уплотнительного модуля и способа изготовления уплотнительного модуля, сохраняющего возможность изменения комплектации после сборки, а именно возможность увеличения или уменьшения количества вкладышей, без потери качества и основных характеристик изготавливаемого уплотнительного модуля, который используется при уплотнении труб, кабеля для создания пыле и влаго-непроницаемых противопожарных перегородок и ограждений.

Технический результат заключается в упрощении процесса изготовления уплотнительного модуля, сохраняющего возможность изменения комплектации после сборки за счет уменьшения или увеличения количества вкладышей, с одновременным обеспечением повышения производительности и возможности массового производства уплотнительного модуля, без потери качества и основных его характеристик.

Указанный технический результат обеспечивается тем, что уплотнительный модуль, сохраняющий возможность изменения комплектации после сборки, содержит две полуоболочки, изготовленные из вулканизованного в формирующих детали полостях материала и имеющие по соответствующему полуцилиндрическому продольному гнезду, которые промаркированы по длинной стороне и совмещены по длинным сторонам с образованием цилиндрического канала, и установленные в них комплекты вкладышей, выполненных с гладкими внутренней и внешней поверхностями, шероховатость которых составляет от Ra 1,6 до Ra 6,3, и закрепленных между собой прессованием с давлением от 5 до 20 т при нагреве до температуры не менее 70°С.

Причем в качестве материала использован Пентасил 3303.

Указанный технический результат обеспечивается также тем, что способ изготовления упомянутого выше уплотнительного модуля включает изготовление двух полуоболочек, имеющих два соответствующих полуцилиндрических продольных гнезда, установку в них комплектов вкладышей и сборку модуля, при которой совмещают две изготовленные полуоболочки по длинным сторонам с образованием цилиндрического канала, при этом изготовление полуоболочек осуществляют путем вулканизации материала в формирующих детали полостях непрерывной подачей материала с выдержкой при температуре от 150 до 180 градусов с последующими сушкой и термообработкой при температуре не менее 100°С и влажности не менее 50% в тепловых камерах, и нанесения затем маркировки по длинной стороне, причем установку вкладышей осуществляют с помощью вибросортировки, при которой распределяют полуоболочки по соответствующим нанесенной маркировке ячейкам роботизированной линии и с помощью пневмоманипуляторов поочередно устанавливают в полуоболочки в соответствие с заданными внутренним и внешним диаметрами вкладыши, выполненные с гладкими внутренней и внешней поверхностями с шероховатостью от Ra 1,6 до Ra 6,3, которые затем закрепляют между собой прессованием с давлением от 5 до 20 т при нагреве до температуры не менее 70°С.

Причем выдержку вулканизированного в формирующих детали полостях материала осуществляют в течение 5-8 минут.

Причем сушку в тепловых камерах осуществляют в течение 15 минут.

Предпочтительно в качестве материала используют Пентасил 3303.

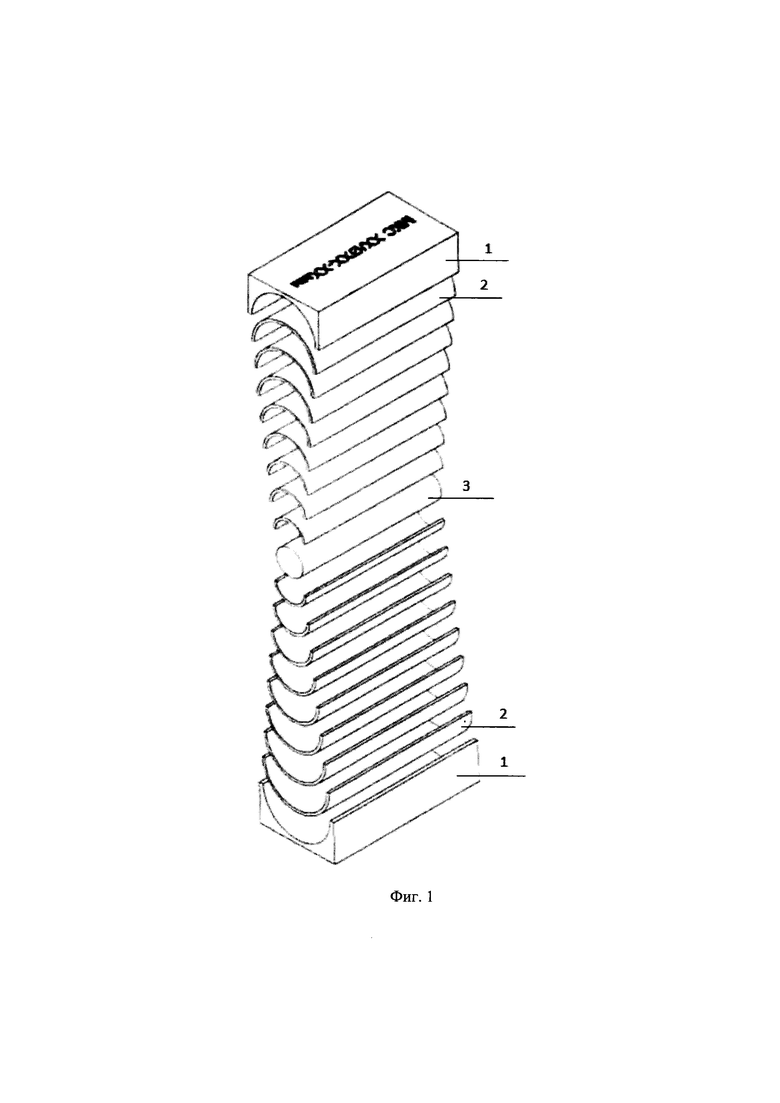

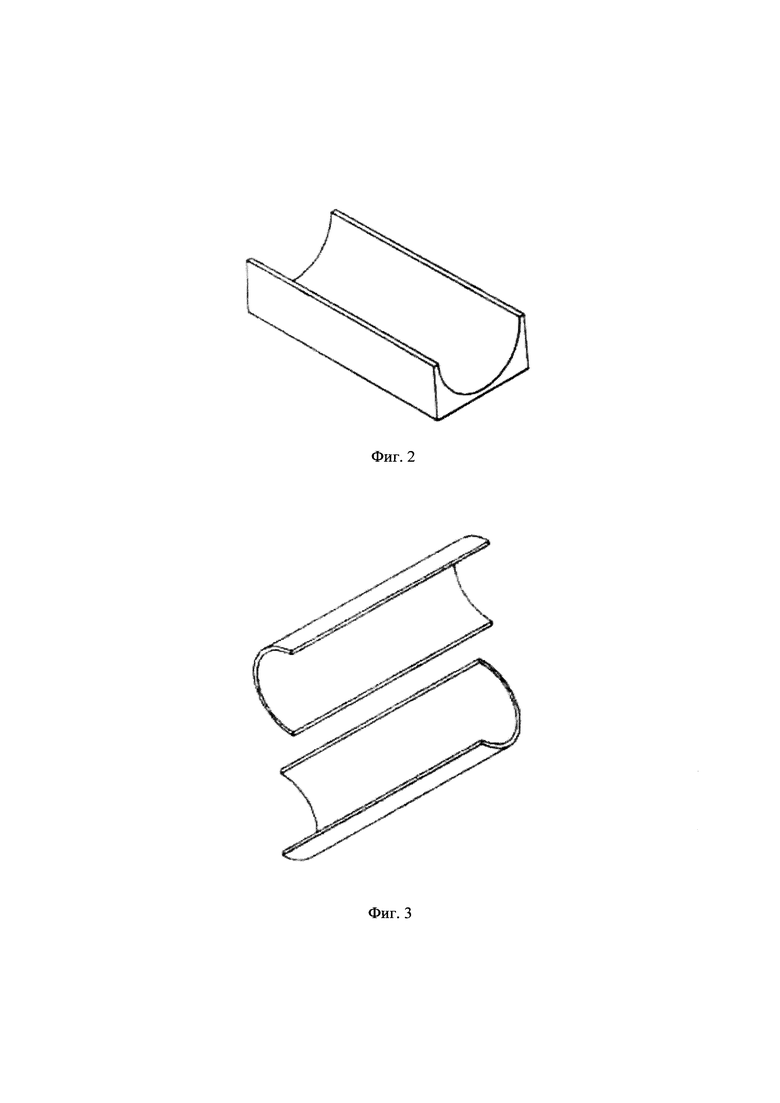

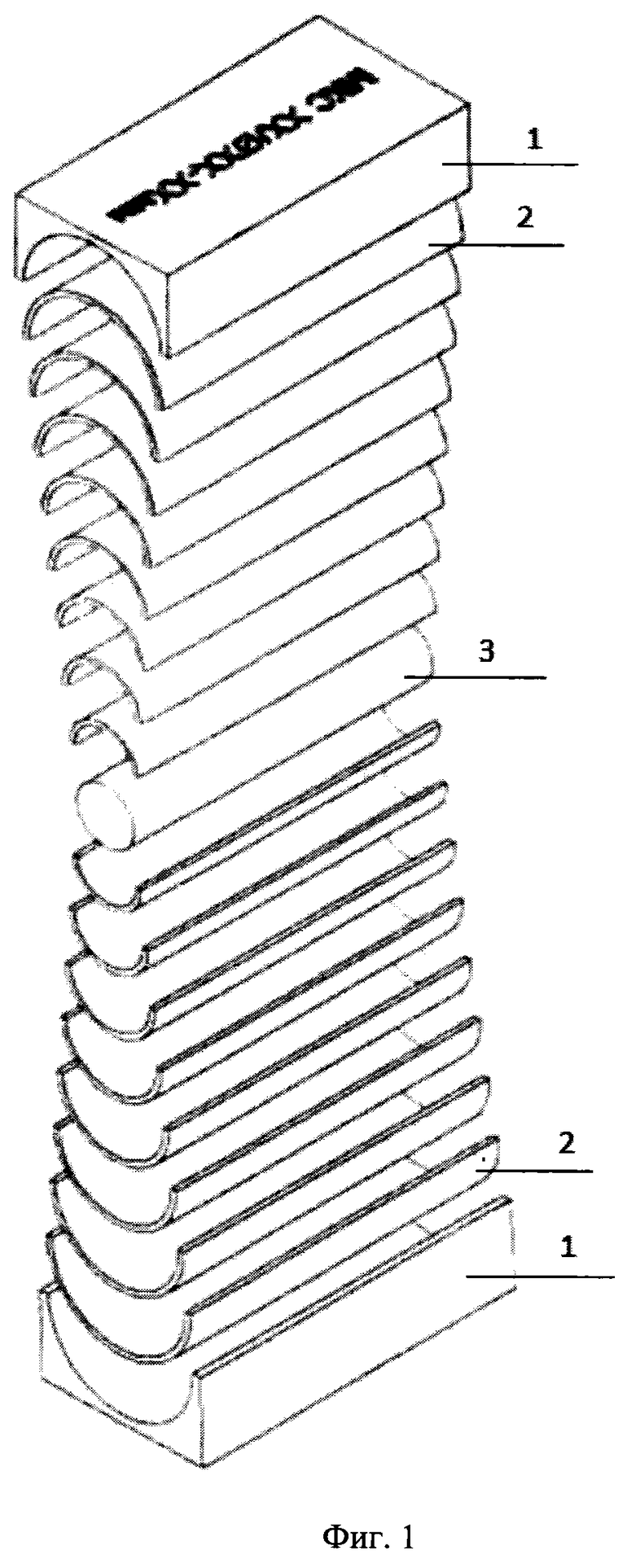

Группа изобретений поясняется чертежами, где:

- на фиг. 1 - показан общий вид уплотнительного модуля;

- на фиг. 2 - вкладыш;

- на фиг. 3 - полуоболочка уплотнительного модуля.

Позициями на чертежах обозначены следующие элементы:

1 - уплотнительный модуль;

2 - вкладыши;

3 - кабель.

Предложенные уплотнительный модуль и способ его изготовления реализуются следующим образом.

Изготавливают две полуоболочки уплотнительного модуля 1 путем вулканизации материала в формирующих детали полостях непрерывной подачей материала с выдержкой от 5 до 8 минут при температуре не более 180 градусов и не менее 150 градусов. В качестве материалов для изготовления полу оболочек уплотнительного модуля 1, в зависимости от технологических требований к ним, используют традиционные для данной отрасли хозяйственной деятельности материалы, например различные металлы, кремнийорганические полимеры (силиконы) и эластомеры, как правило, негорючие, и типовые технологические процессы - рубку, резку, сварку, штамповку, формовку, литье. Более предпочтительно использовать силиконовые резиновые смеси с высокими прочностными характеристиками типа ПЕНТАСИЛ 3303 и ей подобных. Для получения необходимых параметров полу оболочки уплотнительного модуля 1 проходят сушку в течение 15 минут и термообработку при температуре не менее 100°С в тепловых камерах. Затем на каждую отдельную полу оболочку уплотнительного модуля 1 наносится маркировка в соответствие с ее диаметрами по длинной стороне, что позволяет безошибочно подбирать необходимый диаметр по уплотняемому элементу и исключить возможность неправильной сборки уплотнительного модуля, что упрощает процесс сборки, а, следовательно, и процесс изготовления уплотнительного модуля.

Далее осуществляется комплектование полуоболочек уплотнительного модуля 1 с образованием цилиндрического канала, например для прохождения кабеля 3. С помощью вибросортировки полуоболочки уплотнительного модуля 1 распределяются по соответствующим нанесенной маркировке ячейкам роботизированной линии, где посредством пневмоманипуляторов поочередно вкладываются друг в друга в соответствие со своими внутренним и наружным диаметрами необходимое количество вкладышей 2, имеющих гладкие внутреннюю и внешнюю поверхности, шероховатость которых составляет от 1,6 до 6,3 Ra. Применение гладких вкладышей упрощает изготовление уплотнительного модуля и обеспечивает возможность максимально автоматизировать процесс. Выполнение вкладышей с гладкими внутренней и внешней поверхностями обеспечивает увеличение плоскости соприкосновения вкладышей и обжимаемого кабеля для более надежного уровня создаваемой защиты от пыли и влаги уплотнительным модулем, что обеспечивает исключение потери качества и основных характеристик уплотнительного модуля при изменении количества вкладышей после сборки. Сборка комплекта вкладышей 2 осуществляется согласно заданным внутренним и внешним диаметрам в соответствии с запросом, что обеспечивает увеличение диапазона диаметров обжимаемого кабеля. В последующем вкладыши объединяются с полуоболочкой уплотнительного модуля 1, и осуществляется закрепление комплекта вкладышей 2 путем нагрева до температуры не менее 70°С и прессования с давлением от 5 до 20 т, в результате чего создается сцепляющая сила, удерживающая вкладыши и полуоболочку в собранном состоянии, обеспечивается увеличение надежности от разрушения и исключаются трудоемкие операции нанесения клеевого слоя на каждый вкладыш, что упрощает процесс изготовления уплотнительного модуля. Закрепление комплекта вкладышей прессованием под давлением более 20 т с дополнительным нагревом до температуры менее 70°С может привести к изменению необходимой конфигурации вкладышей, что не обеспечит нужного качества прилегания кабеля в цилиндрическом канале и увеличит вероятность разрушения уплотнительного модуля, причем прессование с давлением менее 5 т не обеспечит надежного крепления вкладышей друг к другу.

После выдержки при определенных параметрах температуры, а именно не менее 100°С и влажности не менее 50% в тепловых камерах, выходит укомплектованная половина уплотнительного модуля. Такие параметры выдержки увеличивают удерживающую силу кабеля в уплотнительном модуле от смещения по оси вдоль модуля. Сохраняется возможность изменения комплекта вкладышей после сборки за счет возможности с небольшим усилием изымать из комплекта или добавлять в него вкладыши, а также без потери качества и основных характеристик возможность комплектовать половины модуля вместе при производстве уплотнительного модуля, которым можно уплотнять кабели и трубы, для создания пыле и влагонепроницаемых противопожарных перегородок и ограждений. Предложенным способом изготовления уплотнительного модуля обеспечивается также повышение производительности за счет более высокого уровня автоматизации процесса.

Пример

В процессе производства уплотнительного модуля осуществляют изготовление двух полуоболочек. Полуоболочки изготавливают путем вулканизации материала, например Пентасила 3303, в формирующих детали полостях с непрерывной подачей материала с выдержкой в течение 7 минут при температуре 160 градусов. Следующим этапом осуществляют сушку в течение 15 минут и термообработку при температуре 110°С и влажности 65% в тепловых камерах. Затем на длинную сторону полуоболочек уплотнительного модуля наносят маркировку. Далее изготовленные полуоболочки с использованием вибросортировки распределяют по соответствующим нанесенной маркировке ячейкам роботизированной линии, в полуоболочки с помощью пневмоманипуляторов поочередно вкладывают в соответствие с заданными внутренним и внешним диаметром вкладыши, имеющие шероховатость поверхности 6,1, закрепляют их между собой путем дополнительного нагрева до 80°С и прессования с давлением 12,5 т, и затем объединяют укомплектованные полу оболочки в уплотнительный модуль. В результате проведения указанных процессов нагрева и прессования создается сцепляющая сила, удерживающая комплект вкладышей в собранном состоянии за счет плотного соприкосновения гладких поверхностей с одинаковой шероховатостью. При необходимости изменения комплектации модуля достаточно с небольшим усилием изъять из комплекта или добавить необходимое количество пар вкладышей.

Реализация предложенной группы изобретений обеспечивает увеличение производительности изготовления модулей на 32%, а также возможность массового производства уплотнительных модулей за счет автоматизации и упрощения процесса его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2551891C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2715563C1 |

| КАБЕЛЬНЫЙ ВВОД И УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА | 2017 |

|

RU2671848C1 |

| ТРАНСПОРТНЫЙ УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ТРАНСПОРТИРОВАНИЯ И ХРАНЕНИЯ ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2518159C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЧНОГО ЗАКРЫВАНИЯ КОНЦА ЗАЩИТНОЙ ТРУБКИ КАБЕЛЯ | 2012 |

|

RU2510554C2 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ИЗГОТОВЛЕНИЯ КРЫЛЬЕВОГО РАЗЪЕМА ДЛЯ ТАКОГО УСТРОЙСТВА | 2019 |

|

RU2776674C2 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО СРЕДНЕГО ЭЛЕКТРИЧЕСКОГО НАПРЯЖЕНИЯ | 1996 |

|

RU2154330C2 |

| ЛОПАСТЬ ВЕТРОВОГО КОЛЕСА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205130C1 |

| ТРУБНАЯ МУФТА | 1994 |

|

RU2085801C1 |

| РЕЗИНОКОРДНАЯ ОБОЛОЧКА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2240465C2 |

Группа изобретений относится к уплотнительному модулю для кабелей или труб и способу его изготовления. Уплотнительный модуль содержит две полуоболочки, имеющие по соответствующему полуцилиндрическому продольному гнезду, совмещенные по длинным сторонам с образованием цилиндрического канала, и установленные в них комплекты вкладышей. Полуоболочки маркированы по длинной стороне. Способ производства уплотнительного модуля включает изготовление двух полуоболочек, имеющих два соответствующих полуцилиндрических продольных гнезда, установку в них вкладышей и сборку, включающую совмещение двух изготовленных полуоболочек по длинным сторонам с образованием цилиндрического канала для прохождения кабеля или труб. Изготовление полуоболочек уплотнительного модуля осуществляют путем вулканизации материала в формирующих детали полостях непрерывной подачей материала с выдержкой времени и температуры, последующей сушки и термообработки при температуре не менее 100°С и влажности не менее 50% в тепловых камерах. Осуществляют нанесение маркировки по длинной стороне. Установку вкладышей осуществляют с помощью вибросортировки, распределяя полуоболочки по соответствующим нанесенной маркировке ячейкам роботизированной линии, причем в полуоболочки с помощью пневмоманипуляторов поочередно устанавливают вкладыши в необходимом количестве штук, в соответствии с заданным внутренним и внешним диаметром. Вкладыши имеют гладкие внутреннюю и внешнюю поверхности, закрепляют их между собой прессованием с дополнительным нагревом не менее 70°С. Обеспечивается увеличение производительности при изготовлении уплотнительных модулей, сохраняющих возможность изменения комплектации после сборки без потери качества и основных характеристик уплотнительного модуля. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Уплотнительный модуль, сохраняющий возможность изменения комплектации после сборки, характеризующийся тем, что он содержит две полуоболочки, изготовленные из вулканизованного в формирующих детали полостях материала и имеющие по соответствующему полуцилиндрическому продольному гнезду, которые промаркированы по длинной стороне и совмещены по длинным сторонам с образованием цилиндрического канала, и установленные в них комплекты вкладышей, выполненных с гладкими внутренней и внешней поверхностями, шероховатость которых составляет от Ra 1,6 до Ra 6,3, и закрепленных между собой прессованием с давлением от 5 до 20 т при нагреве до температуры не менее 70°С.

2. Уплотнительный модуль по п. 1, отличающийся тем, что в качестве материала используется Пентасил 3303.

3. Способ изготовления уплотнительного модуля по п. 1, заключающийся в том, что осуществляют изготовление двух полуоболочек, имеющих по соответствующему полуцилиндрическому продольному гнезду, установку в них комплектов вкладышей и сборку модуля, включающую совмещение двух изготовленных полуоболочек по длинным сторонам с образованием цилиндрического канала, при этом изготовление полуоболочек уплотнительного модуля осуществляют путем вулканизации материала в формирующих детали полостях непрерывной подачей материала с выдержкой при температуре от 150 до 180 градусов с последующими сушкой и термообработкой при температуре не менее 100°С и влажности не менее 50% в тепловых камерах, и нанесения затем маркировки по длинной стороне, а установку вкладышей осуществляют с помощью вибросортировки, при которой распределяют полуоболочки по соответствующим нанесенной маркировке ячейкам роботизированной линии и с помощью пневмоманипуляторов поочередно устанавливают в полуоболочки, в соответствии с заданными внутренним и внешним диаметрами, вкладыши, выполненные с гладкими внутренней и внешней поверхностями, шероховатость которых составляет от Ra 1,6 до Ra 6,3, которые закрепляют между собой прессованием с давлением от 5 до 20 т при нагреве до температуры не менее 70°С.

4. Способ по п. 3, отличающийся тем, что выдержку вулканизированного в формирующих детали полостях материала осуществляют в течение 5-8 минут.

5. Способ по п. 3 или 4, отличающийся тем, что сушку в тепловых камерах осуществляют в течение 15 минут.

6. Способ по одному из пп. 3-5, отличающийся тем, что в качестве материала используют Пентасил 3303.

| WO 2010089285 A2, 12.08.2010 | |||

| WO 2019106617 A1, 06.06.2019 | |||

| КАБЕЛЬНЫЙ ВВОД И УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА | 2017 |

|

RU2671848C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2715563C1 |

| EP 3007290 A1, 13.04.2016 | |||

| US 8806713 B2, 19.08.2014. | |||

Авторы

Даты

2024-01-11—Публикация

2023-06-27—Подача