ОБЛАСТЬ ТЕХНИКИ

[0001] Варианты осуществления изобретения относятся в целом к электрохромным устройствам и материалам, а также к способам создания таких электрохромных устройств и материалов.

УРОВЕНЬ ТЕХНИКИ

[0002] Электрохромизм относится к способности определенных материалов изменять цвет в зависимости от приложенного к ним электрического заряда. В 1930-х годах было впервые продемонстрировано, как оксид вольфрама изменяет цвет при электрохимическом воздействии. В 1980-х годах на основе оксида вольфрама или виологенов были разработаны переключающиеся электрохромные зеркала заднего вида, которые широко используются в автомобилях по сей день. В 1990-х годах несколькими компаниями была начата разработка тонких электрохромных пленок для остекленных архитектурных конструкций, однако результаты этих попыток до сих пор не нашли широкого применения в строительстве в основном из-за высокой стоимости и недостаточной износостойкости.

[0003] Существуют разные типы электрохромных материалов и структур, используемых в различных практических целях. Неорганические и по существу неорганические материалы из тонкой электрохромной пленки, наложенные в виде многослойной структуры, обычно используют для архитектурного остекления из-за высокой устойчивости к воздействию тепла и ультрафиолетового излучения. Хотя автомобильные электрохромные зеркала заднего вида на основе жидких или полимерных электрохромных материалов успешно продаются, электрохромные устройства в таких вариантах применения, как очки, дисплеи, архитектурные окна и мансардные окна и т.п., до сих не так распространены в основном из-за высокой стоимости, низкой долговечность при цикличной работе и неприемлемых диапазона и скорости переключения.

[0004] Для создания тонких электрохромных (ЭХ) пленок применяют различные методы осаждения. Одними из наиболее распространенных являются методы вакуумного осаждения, такие как распыление, тепловое и электронно-лучевое испарение и химическое осаждение из газовой фазы (ХОГФ). Эти методы осаждения, особенно применительно к объектам большой площади, характеризуются по меньшей мере одним из следующих недостатков: i) сложная и дорогостоящая вакуумная система; ii) низкая скорость осаждения; iii) дорогостоящие исходные материалы; iv) дорогостоящее техническое обслуживание; v) неоднородность осажденных пленок и vi) низкая производительность.

[0005] В качестве альтернативы также используют методы мокрого осаждения. Для осаждения некоторых слоев в ЭХ-устройстве применяют золь-гель методы. Хотя золь-гель метод является экономичным, к его недостаткам относятся низкая производительность и большой расход химического раствора. Помимо золь-гель методов для осаждения первичных и вторичных ЭХ-слоев также используют электролитическое осаждение. Хотя электролитическое осаждение может характеризоваться невысокой стоимостью, с его помощью затруднительно осаждать смеси оксидов металлов и множество слоев, а также обеспечивать надлежащую однородность пленки в устройствах с большой площадью. Кроме золь-гель методов и электролитического осаждения, для создания отдельных ЭХ-слоев при различных температурах подложки применяют спрей-пиролиз (СП). ЭХ-слои, образованные методом СП, после процесса СП могут подвергать тепловой обработке, что приводит к увеличению стоимости и временных затрат. Для изготовления ЭХ-устройств отдельные слои обычно накладывают вместе с полимерным ионным проводником или электролитом, модифицированным органическими веществами («ормолитом»). Наслаивание повышает сложность производства и, следовательно, стоимость, а также приводит к увеличению массы, что может быть существенным фактором в случае применения в ЭХ-устройствах стеклянных подложек. Кроме того, органические или ормолитовые ионные проводники повышают риск ухудшения эксплуатационных характеристик при воздействии тепла и/или ультрафиолетового излучения.

[0006] Шероховатость подложки или одного или нескольких из слоев в многослойной электрохромной группе может оказывать влияние на другие слои, осажденные выше, что приводит к увеличению рассеяния света и мутности, а также увеличению количества точечных дефектов и электрических коротких замыканий.

[0007] Таким образом, актуальна задача создания электрохромных устройств и материалов с улучшенными свойствами, такими как большие диапазон переключения, скорость переключения и долговечность при цикличной работе, а также минимум рассеяния света, мутности, количества точечных дефектов, трещин и электрических коротких замыканий. Кроме того, актуальна задача получения способа создания таких электрохромных устройств и материалов, характеризующегося уменьшенной стоимостью изготовления и увеличенной производительностью по сравнению с известными процессами, особенно применительно к объектам большой площади.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0008] Варианты осуществления изобретения обеспечивают в целом электрохромные устройства и материалы и процессы для создания таких электрохромных устройств и материалов.

[0009] В соответствии с первым аспектом изобретения предложено электрохромное устройство, содержащее множество слоев, включающее по меньшей мере один выравнивающий слой, шероховатость верхней поверхности которого меньше шероховатости верхней поверхности слоя, расположенного ниже, контактирующего с нижней поверхностью указанного по меньшей мере одного выравнивающего слоя, или меньше 90%, или меньше 80%, или меньше 50%, или меньше 20% шероховатости верхней поверхности слоя, расположенного ниже.

[0010] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения электрохромное устройство от низа к верху содержит:

подложку;

нижний прозрачный проводящий слой;

первый электрохромный слой;

ионопроводящий слой;

второй электрохромный слой и

верхний прозрачный проводящий слой,

причем: (а) первый электрохромный слой является первичным электрохромным слоем, а второй электрохромный слой является вторичным электрохромным слоем или (b) первый электрохромный слой является вторичным электрохромным слоем, а второй электрохромный слой является первичным электрохромным слоем.

[0011] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой является одним или каждым из:

нижнего прозрачного проводящего слоя;

первого электрохромного слоя;

ионопроводящего слоя;

второго электрохромного слоя; и

верхнего прозрачного проводящего слоя.

[0012] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен по меньшей мере на одной или на каждой из:

верхней поверхности подложки и под нижним прозрачным проводящим слоем;

верхней поверхности нижнего прозрачного проводящего слоя и под первым электрохромным слоем;

верхней поверхности первого электрохромного слоя и под ионопроводящим слоем;

верхней поверхности ионопроводящего слоя и под вторым электрохромным слоем;

верхней поверхности второго электрохромного слоя и под верхним прозрачным проводящим слоем; и

верхней поверхности верхнего прозрачного проводящего слоя.

[0013] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности ионопроводящего слоя.

[0014] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности второго электрохромного слоя.

[0015] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности второго электрохромного слоя.

[0016] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности ионопроводящего слоя и верхней поверхности второго электрохромного слоя.

[0017] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности нижнего прозрачного проводящего слоя.

[0018] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности первого электрохромного слоя.

[0019] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения шероховатость верхней поверхности определяется как: (а) среднее арифметическое абсолютных значений высот от выступа до впадины (профиля рельефа); (b) среднее квадратическое значений высот от выступа до впадины (профиля рельефа); или (с) максимальная высота от выступа до впадины (профиля рельефа).

[0020] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения шероховатость верхней поверхности составляет от 1 до 300 нм.

[0021] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения шероховатость верхней поверхности слоя, расположенного ниже, контактирующего с нижней поверхностью указанного по меньшей мере одного выравнивающего слоя, составляет больше 50 нм, а шероховатость верхней поверхности указанного по меньшей мере одного выравнивающего слоя составляет 50 нм или меньше.

[0022] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой уменьшает по меньшей мере одно из рассеяния света, мутности, количества точечных дефектов, трещин и электрических коротких замыканий.

[0023] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения на верхней поверхности верхнего прозрачного проводящего слоя дополнительно содержится противоотражающий слой.

[0024] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения все слои электрохромного устройства являются выравнивающими.

[0025] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения электрохромное устройство от низа к верху содержит:

подложку;

нижний прозрачный проводящий слой, содержащий по меньшей мере один подслой разных прозрачных проводящих материалов;

первый электрохромный слой, содержащий по меньшей мере один подслой разных электрохромных материалов;

ионопроводящий слой, содержащий по меньшей мере один подслой разных ионопроводящих материалов;

второй электрохромный слой, содержащий по меньшей мере один подслой разных электрохромных материалов; и

верхний прозрачный проводящий слой, содержащий по меньшей мере один подслой разных прозрачных проводящих материалов,

причем: (а) первый электрохромный слой является первичным электрохромным слоем, а второй электрохромный слой является вторичным электрохромным слоем или (b) первый электрохромный слой является вторичным электрохромным слоем, а второй электрохромный слой является первичным электрохромным слоем.

[0026] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой является одним или каждым из:

нижнего прозрачного проводящего слоя или его по меньшей мере одного подслоя;

первого электрохромного слоя или его по меньшей мере одного подслоя;

ионопроводящего слоя или его по меньшей мере одного подслоя;

второго электрохромного слоя или его по меньшей мере одного подслоя; и

верхнего прозрачного проводящего слоя или его по меньшей мере одного подслоя.

[0027] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен по меньшей мере на одном или каждом из:

нижнего прозрачного проводящего слоя или его по меньшей мере одного подслоя;

первого электрохромного слоя или его по меньшей мере одного подслоя;

ионопроводящего слоя или его по меньшей мере одного подслоя;

второго электрохромного слоя или его по меньшей мере одного подслоя; и

верхнего прозрачного проводящего слоя или его по меньшей мере одного подслоя.

[0028] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения второй электрохромный слой содержит два подслоя разных материалов, а указанный по меньшей мере один выравнивающий слой расположен между указанными двумя подслоями.

[0029] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения первый электрохромный слой содержит два подслоя разных материалов, а указанный по меньшей мере один выравнивающий слой расположен между указанными двумя подслоями.

[0030] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения ионопроводящий слой содержит два подслоя разных материалов, а указанный по меньшей мере один выравнивающий слой расположен между указанными двумя подслоями.

[0031] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения верхний прозрачный проводящий слой содержит два подслоя разных материалов, а указанный по меньшей мере один выравнивающий слой расположен между указанными двумя подслоями.

[0032] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения нижний прозрачный проводящий слой содержит два подслоя разных материалов, а указанный по меньшей мере один выравнивающий слой расположен между указанными двумя подслоями.

[0033] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения на верхней поверхности верхнего прозрачного проводящего слоя дополнительно содержится противоотражающий слой, причем указанный противоотражающий слой содержит по меньшей мере один подслой.

[0034] В соответствии с некоторыми вариантами осуществления первого аспекта изобретения указанный по меньшей мере один выравнивающий слой содержит изоляционные материалы, ионопроводящие материалы, электронопроводящие материалы или полупроводниковые материалы.

[0035] В соответствии со вторым аспектом изобретения предложен способ изготовления электрохромного устройства в соответствии с настоящим изобретением, причем указанный способ включает:

создание первого электрохромного слоя на верхней поверхности нижнего прозрачного проводящего слоя, расположенного на подложке;

создание ионопроводящего слоя на верхней поверхности первого электрохромного слоя;

создание второго электрохромного слоя на верхней поверхности ионопроводящего слоя; и

создание верхнего прозрачного проводящего слоя на верхней поверхности второго электрохромного слоя,

причем указанный по меньшей мере один выравнивающий слой создают при помощи по меньшей мере одного метода, выбранного из группы, состоящей из покрытия окунанием, покрытия центрифугированием, электрофореза, покрытия золь-гель методом, струйной печати, покрытия раскатыванием валика, покрытия распылением, спрей-пиролиза, электростатического покрытия, покрытия при помощи вибрирующего сита, покрытия путем создания мениска, покрытия поливом, покрытия обливанием, атомно-слоевого осаждения, распыления, испарения или химического осаждения из газовой фазы.

[0036] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения указанный по меньшей мере один выравнивающий слой является одним или каждым из:

нижнего прозрачного проводящего слоя;

первого электрохромного слоя;

ионопроводящего слоя;

второго электрохромного слоя; и

верхнего прозрачного проводящего слоя.

[0037] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен по меньшей мере на одной или на каждой из:

верхней поверхности подложки и под нижним прозрачным проводящим слоем;

верхней поверхности нижнего прозрачного проводящего слоя и под первым электрохромным слоем;

верхней поверхности первого электрохромного слоя и под ионопроводящим слоем;

верхней поверхности ионопроводящего слоя и под вторым электрохромным слоем;

верхней поверхности второго электрохромного слоя и под верхним прозрачным проводящим слоем; и

верхней поверхности верхнего прозрачного проводящего слоя.

[0038] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности ионопроводящего слоя.

[0039] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности второго электрохромного слоя.

[0040] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности ионопроводящего слоя и верхней поверхности второго электрохромного слоя.

[0041] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности нижнего прозрачного проводящего слоя.

[0042] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения указанный по меньшей мере один выравнивающий слой расположен на верхней поверхности первого электрохромного слоя.

[0043] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения шероховатость верхней поверхности определяется как: (а) среднее арифметическое абсолютных значений высот от выступа до впадины; (b) среднее квадратическое значений высот от выступа до впадины; или (с) максимальная высота от выступа до впадины.

[0044] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения шероховатость верхней поверхности составляет от 1 до 300 нм.

[0045] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения шероховатость верхней поверхности слоя, расположенного ниже, контактирующего с нижней поверхностью указанного по меньшей мере одного выравнивающего слоя, составляет больше 50 нм, а шероховатость верхней поверхности указанного по меньшей мере одного выравнивающего слоя составляет 50 нм или меньше.

[0046] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения на верхней поверхности верхнего прозрачного проводящего слоя дополнительно содержится противоотражающий слой.

[0047] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения все слои электрохромного устройства являются выравнивающими.

[0048] В соответствии с некоторыми вариантами осуществления второго аспекта изобретения указанный по меньшей мере один выравнивающий слой содержит изоляционные материалы, ионопроводящие материалы, электронопроводящие материалы или полупроводниковые материалы.

[0049] В соответствии с одним вариантом осуществления электрохромное устройство содержит нижний прозрачный проводящий слой, расположенный на подложке, причем шероховатость верхней поверхности нижнего прозрачного проводящего слоя составляет больше50 нм, и на верхней поверхности нижнего прозрачного проводящего слоя расположен первичный электрохромный слой, обладающий выравнивающими свойствами. Шероховатость верхней поверхности первичного электрохромного слоя меньше шероховатости верхней поверхности нижнего прозрачного проводящего слоя, например составляет приблизительно 50 нм или меньше. Электрохромное устройство дополнительно содержит ионопроводящий слой, расположенный на верхней поверхности первичного электрохромного слоя, вторичный электрохромный слой, расположенный на верхней поверхности ионопроводящего слоя, верхний прозрачный проводящий слой, расположенный на верхней поверхности вторичного электрохромного слоя, и противоотражающий слой, расположенный на верхней поверхности верхнего прозрачного проводящего слоя. В соответствии с некоторыми вариантами осуществления шероховатость поверхности каждого из вышеупомянутых слоев, образующих электрохромное устройство, не превышает шероховатости поверхности прилегающего слоя, расположенного ниже, находящегося под ним.

[0050] Шероховатость верхней поверхности нижнего прозрачного проводящего слоя в целом превышает 50 нм, например лежит в диапазоне от свыше 50 до приблизительно 300 нм, точнее в диапазоне от свыше 50 до приблизительно 200 нм и еще точнее в диапазоне от свыше 50 до приблизительно 100 нм. Во многих примерах шероховатость верхней поверхности нижнего прозрачного проводящего слоя лежит в диапазоне от приблизительно 60 до приблизительно 100 нм, точнее в диапазоне от приблизительно 70 до приблизительно 80 нм, например составляет приблизительно 75 нм. Таким образом, первичный электрохромный слой, обладающий выравнивающими свойствами, расположен на нижнем прозрачном проводящем слое или поверх его. Новообразованная область снаружи подложки (т.е. верхняя поверхность первичного электрохромного слоя) является значительно более гладкой или менее шероховатой, нежели оказавшаяся расположенной ниже верхняя поверхность нижнего прозрачного проводящего слоя. Шероховатость верхней поверхности первичного электрохромного слоя составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Во многих примерах шероховатость верхней поверхности первичного электрохромного слоя лежит в диапазоне от приблизительно 15 до приблизительно 45 нм, точнее в диапазоне от приблизительно 25 до приблизительно 45 нм, например составляет приблизительно 35 нм.

[0051] В соответствии с другим вариантом осуществления способ изготовления электрохромного устройства включает создание нижнего прозрачного проводящего слоя на подложке и создание первичного электрохромного слоя на верхней поверхности нижнего прозрачного проводящего слоя, причем шероховатость верхней поверхности первичного электрохромного слоя меньше шероховатости верхней поверхности нижнего прозрачного проводящего слоя. В целом шероховатость верхней поверхности первичного электрохромного слоя составляет приблизительно 50 нм или меньше, хотя шероховатость верхней поверхности расположенного ниже нижнего прозрачного проводящего слоя составляет больше 50 нм. Способ дополнительно обеспечивает создание ионопроводящего слоя на верхней поверхности первичного электрохромного слоя, создание вторичного электрохромного слоя на верхней поверхности ионопроводящего слоя, создание верхнего прозрачного проводящего слоя на верхней поверхности вторичного электрохромного слоя и создание противоотражающего слоя на верхней поверхности верхнего прозрачного проводящего слоя.

[0052] Нижний прозрачный проводящий слой в целом содержит материал, выбранный из оксида олова, оксида олова, легированного фтором, оксида индия-олова, оксида цинка-алюминия, их вариантов с примесями, их производных или их сочетаний. Нижний прозрачный проводящий слой в целом осажден или создан иным образом посредством процесса, выбранного из спрей-пиролиза, покрытия на основе растворов, распыления, испарения, физического осаждения из газовой фазы (ФОГФ) или химического осаждения из газовой фазы (ХОГФ). Толщина нижнего прозрачного проводящего слоя в целом лежит в диапазоне от приблизительно 50 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 100 до приблизительно 700 нм, еще точнее в диапазоне от приблизительно 200 до приблизительно 600 нм, еще точнее в диапазоне от приблизительно 300 до приблизительно 400 нм.

[0053] Первичный электрохромный слой в целом содержит оксид вольфрама и может быть создан на верхней поверхности нижнего прозрачного проводящего слоя при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Во многих примерах первичный электрохромный слой содержит оксид вольфрама, его варианты с примесями или его производные и может быть создан посредством золь-гель метода или растворного метода. Толщина первичного электрохромного слоя в целом лежит в диапазоне от приблизительно 25 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 50 до приблизительно 800 нм и еще точнее в диапазоне от приблизительно 100 до приблизительно 600 нм.

[0054] Ионопроводящий слой в целом содержит материал, выбранный из фосфата лития-титана, фосфата лития-лантана-титана, титаната лития-лантана, их вариантов с примесями, их производных или их сочетаний. Ионопроводящий слой нанесен или создан иным образом посредством золь-гель метода или растворного метода. Ионопроводящий слой создан на верхней поверхности первичного электрохромного слоя при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. В некоторых примерах в процессе осаждения подложку в целом выдерживают при температуре в диапазоне от приблизительно 23 до приблизительно 700°C. Шероховатость верхней поверхности ионопроводящего слоя составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Толщина ионопроводящего слоя в целом лежит в диапазоне от приблизительно 1 до приблизительно 500 нм, точнее в диапазоне от приблизительно 1 до приблизительно 300 нм и еще точнее в диапазоне от приблизительно 5 до приблизительно 200 нм.

[0055] Вторичный электрохромный слой в целом содержит материал, выбранный из оксида никеля, оксида лития-никеля, оксида вольфрама-никеля, оксида лития-вольфрама-никеля, их вариантов с примесями, их производных или их сочетаний. Вторичный электрохромный слой может быть создан на верхней поверхности ионопроводящего слоя при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Во многих примерах вторичный электрохромный слой нанесен или создан иным образом посредством золь-гель метода или растворного метода. Шероховатость верхней поверхности вторичного электрохромного слоя составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Толщина вторичного электрохромного слоя в целом лежит в диапазоне от приблизительно 10 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 20 до приблизительно 400 нм и еще точнее в диапазоне от приблизительно 30 до приблизительно 300 нм.

[0056] Верхний прозрачный проводящий слой в целом содержит материал, выбранный из оксида индия, оксида индия-олова, оксида индия-титана, оксида индия-вольфрама, оксида индия-циркония, оксида индия-циркония-олова, оксида индия-циркония-титана, оксида индия-циркония-вольфрама, оксида индия с внедрением водорода, оксида индия-циркония с внедрением водорода, оксида алюминия-цинка, их вариантов с примесями, их производных или их сочетаний. Верхний прозрачный проводящий слой может быть создан на верхней поверхности вторичного электрохромного слоя при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Во многих примерах верхний прозрачный проводящий слой нанесен или создан иным образом посредством золь-гель метода или растворного метода. Шероховатость верхней поверхности верхнего прозрачного проводящего слоя составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Толщина верхнего прозрачного проводящего слоя в целом лежит в диапазоне от приблизительно 50 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 100 до приблизительно 600 нм и еще точнее в диапазоне от приблизительно 100 до приблизительно 500 нм. В процессе отверждения подложку, содержащую верхний прозрачный проводящий слой, нагревают до температуры в диапазоне от приблизительно 200 до приблизительно 700°C, точнее в диапазоне от приблизительно 300 до приблизительно 600°C и еще точнее в диапазоне от приблизительно 500 до приблизительно 600°C. Процесс отверждения в целом включает обработку верхнего прозрачного проводящего слоя для отверждения инфракрасным излучением, ультрафиолетовым излучением, равновесной плазмой, неравновесной плазмой, токами сверхвысокой частоты или их сочетанием.

[0057] В силу своих свойств противоотражающий слой может уменьшать или устранять отражение света, а также защищать слои, уложенные друг на друга в электрохромном устройстве. Противоотражающий слой предотвращает поступление загрязнений или нежелательных веществ (например, воды или кислорода), которые могут проникать в остальные электрохромные слои, или в значительной мере уменьшает их количество. Противоотражающий слой в целом содержит материал, выбранный из оксида кремния, силиката, оксида алюминия, алюмината, их вариантов с примесями, их производных или их сочетаний. Противоотражающий слой в целом создан посредством золь-гель метода или растворного метода. В некоторых примерах противоотражающий слой создан на верхней поверхности верхнего прозрачного проводящего слоя при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Шероховатость верхней поверхности противоотражающего слоя составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Толщина противоотражающего слоя в целом лежит в диапазоне от приблизительно 5 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 100 до приблизительно 600 нм и еще точнее в диапазоне от приблизительно 200 до приблизительно 400 нм.

[0058] В соответствии с другим вариантом осуществления электрохромное устройство содержит нижний прозрачный проводящий слой, расположенный на подложке, причем шероховатость верхней поверхности нижнего прозрачного проводящего слоя в целом выше 50 нм, первичный электрохромный слой, содержащий оксид вольфрама и расположенный на верхней поверхности нижнего прозрачного проводящего слоя, причем шероховатость верхней поверхности первичного электрохромного слоя может составлять приблизительно 50 нм или меньше, ионопроводящий слой, расположенный на верхней поверхности первичного электрохромного слоя, вторичный электрохромный слой, расположенный на верхней поверхности ионопроводящего слоя, верхний прозрачный проводящий слой, расположенный на верхней поверхности вторичного электрохромного слоя, и противоотражающий слой, расположенный на верхней поверхности верхнего прозрачного проводящего слоя.

[0059] В соответствии с другим вариантом осуществления электрохромное устройство содержит нижний прозрачный проводящий слой, расположенный на подложке, причем шероховатость верхней поверхности нижнего прозрачного проводящего слоя в целом выше 50 нм, вторичный электрохромный слой, расположенный на верхней поверхности нижнего прозрачного проводящего слоя, причем шероховатость верхней поверхности вторичного электрохромного слоя может составлять приблизительно 50 нм или меньше, ионопроводящий слой, расположенный на верхней поверхности вторичного электрохромного слоя, первичный электрохромный слой, расположенный на верхней поверхности ионопроводящего слоя, верхний прозрачный проводящий слой, расположенный на верхней поверхности первичного электрохромного слоя, и противоотражающий слой, расположенный на верхней поверхности верхнего прозрачного проводящего слоя.

[0060] В соответствии с другим вариантом осуществления способ создания ионного проводника, содержащего титанат лития-лантана, для электрохромного устройства включает приготовление раствора комплексного соединения пероксотитаната путем соединения по меньшей мере металлического титана, раствора перекиси водорода и гидроксида аммония, а затем приготовление осаждающего раствора титаната лития-лантана путем соединения раствора комплексного соединения пероксотитаната с источником лития и источником лантана. Способ дополнительно включает использование осаждающего раствора титаната лития-лантана для создания пленки титаната лития-лантана на электрохромном слое, расположенном над подложкой, и затем отверждение пленки титаната лития-лантана для создания ионопроводящего слоя, содержащего материал из титаната лития-лантана, на электрохромном слое во время процесса отверждения.

[0061] В некоторых примерах раствор комплексного соединения пероксотитаната содержит комплексное соединение пероксотитаната аммония. В других примерах способ дополнительно включает соединение с металлическим титаном, раствором перекиси водорода и гидроксидом аммония по меньшей мере одного хелатора при приготовлении раствора комплексного соединения пероксотитаната. В одном примере хелатор представляет собой лимонную кислоту, а раствор комплексного соединения пероксотитаната содержит комплексное соединение цитратопероксотитаната. В некоторых примерах осаждающего раствора титаната лития-лантана мольное отношение Li:La:Ti (литий : лантан : титан) составляет приблизительно 1:1:2. Во многих примерах источник лития содержит нитрат лития, а источник лантана, отдельно, содержит нитрат лантана. Пленка титаната лития-лантана может быть создана на электрохромном слое при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Шероховатость верхней поверхности ионопроводящего слоя может составлять приблизительно 50 нм, а шероховатость верхней поверхности электрохромного слоя в целом составляет больше 50 нм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0062] Для лучшего понимания вышеупомянутых признаков изобретения более подробное описание изобретения, кратко раскрытого выше, может быть приведено со ссылкой на варианты осуществления, некоторые из которых проиллюстрированы в прилагаемых чертежах. Однако следует отметить, что прилагаемые чертежи иллюстрируют только типовые варианты осуществления настоящего изобретения и, следовательно, не подразумевают ограничения его объема, и изобретение может в равной степени допускать другие варианты его осуществления.

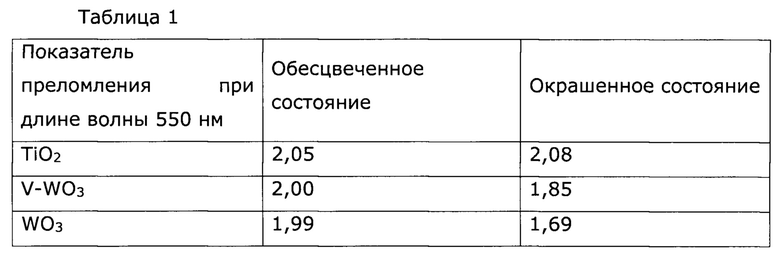

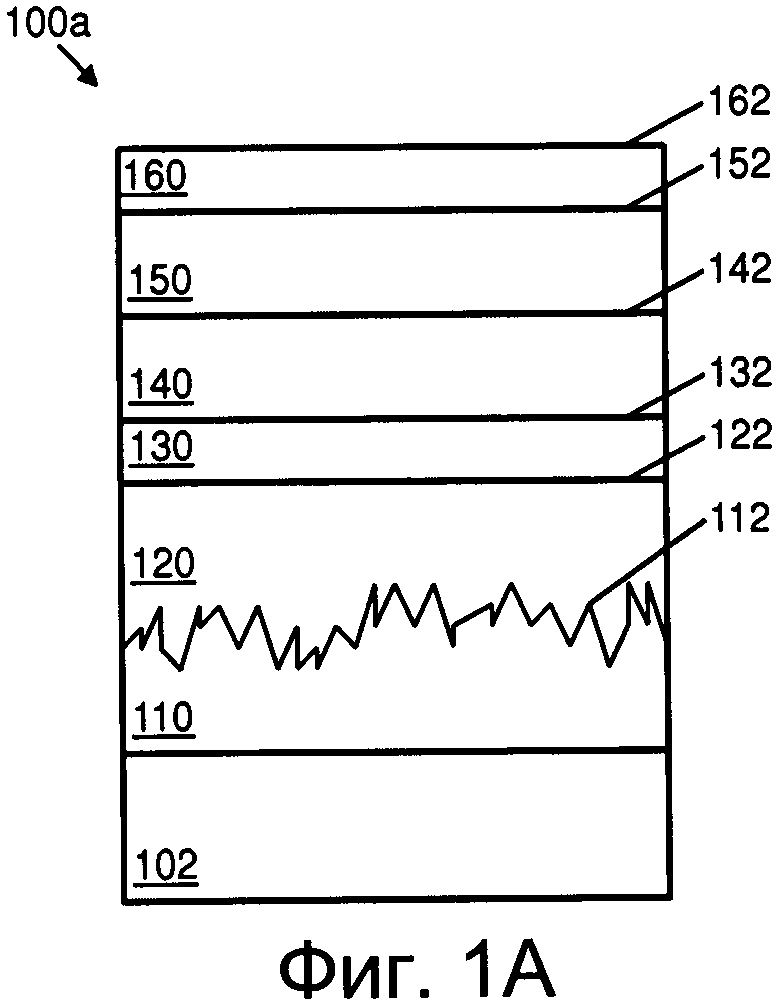

[0063] На Фиг. 1А, 1В показаны многослойные электрохромные устройства в соответствии с вариантами осуществления настоящего изобретения.

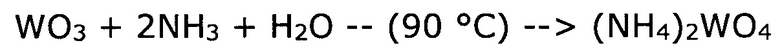

[0064] На Фиг. 2 показано многослойное электрохромное устройство в соответствии с еще одним вариантом осуществления настоящего изобретения.

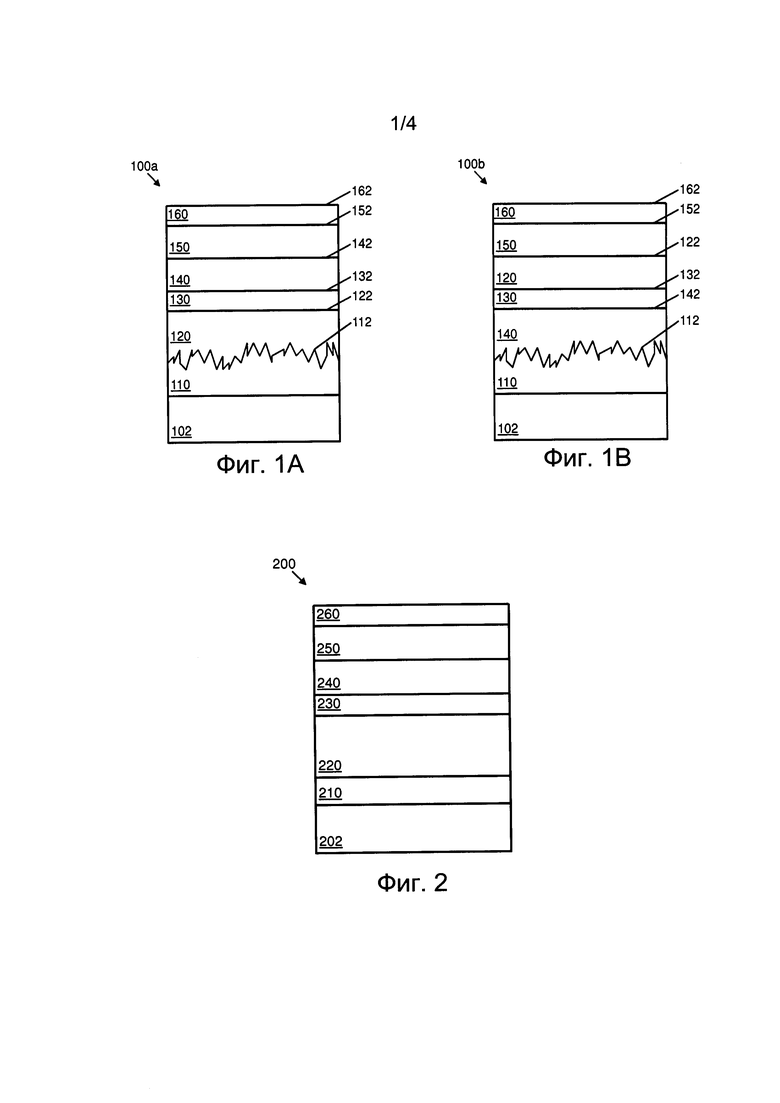

[0065] На Фиг. 3А, 3В показаны многослойные электрохромные устройства в соответствии с другими вариантами осуществления настоящего изобретения.

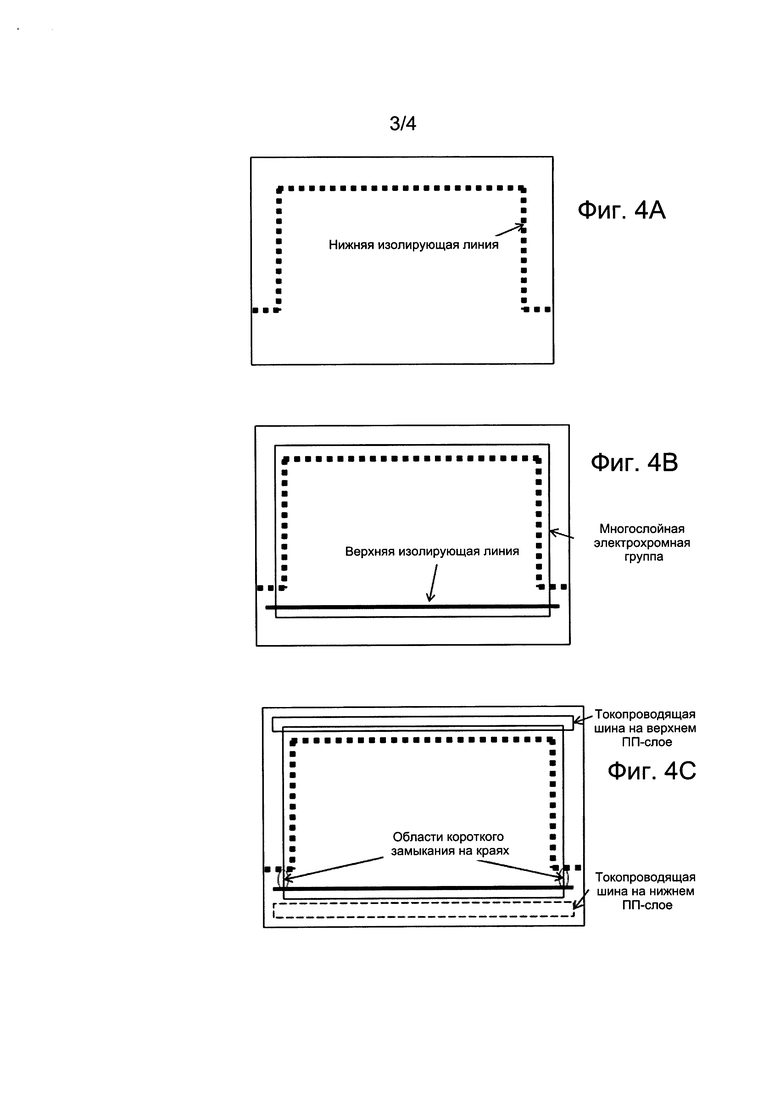

[0066] На Фиг. 4А-4Е показаны электрохромные устройства в соответствии с еще одним вариантом осуществления настоящего изобретения.

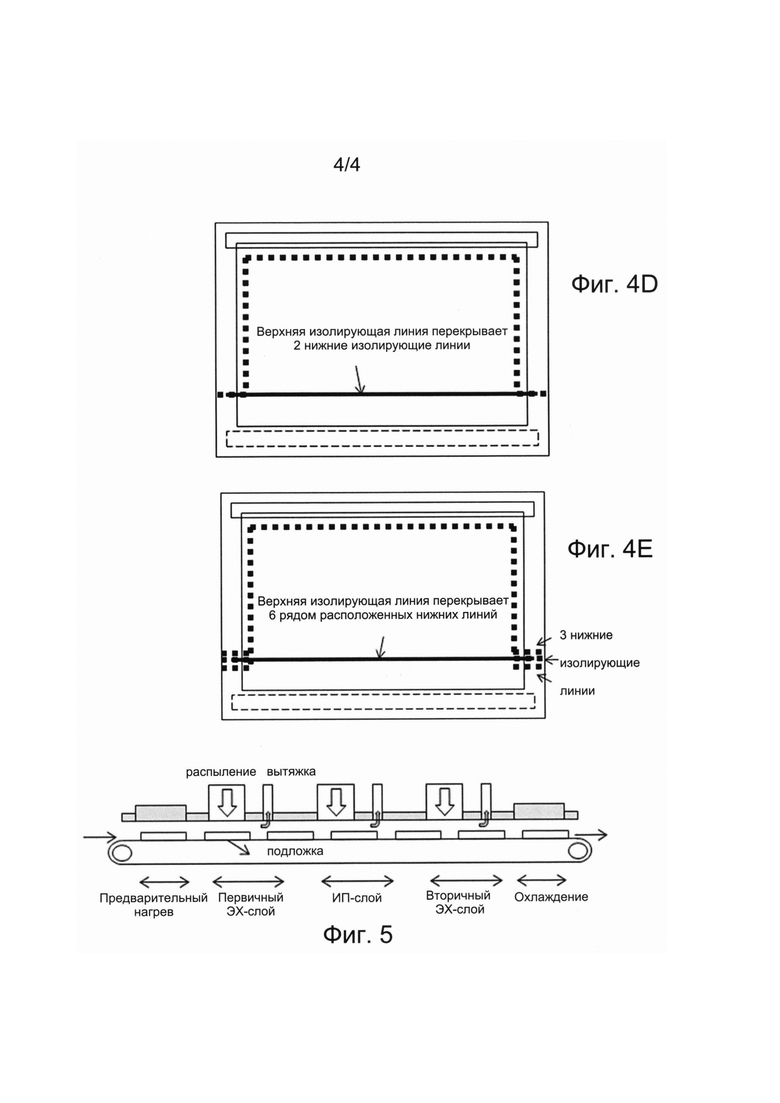

[0067] На Фиг. 5 показан аппарат для изготовления электрохромных устройств в соответствии с вариантами осуществления настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0068] Варианты осуществления изобретения обеспечивают в целом электрохромные устройства и материалы и процессы для создания таких электрохромных устройств и материалов. Варианты осуществления обеспечивают многослойную электрохромную структуру, содержащую один или несколько или все выравнивающие слои, и процесс для осаждения или создания иным образом таких выравнивающих слоев.

[0069] Согласно настоящему документу выравнивающий слой может представлять собой слой, пленку или материал, шероховатость верхней поверхности которых меньше шероховатости верхней поверхности слоя, расположенных ниже, пленки или материала, на которых или поверх которых осаждена, нанесена, создана или иным образом расположена указанная пленка. Во многих примерах выравнивающий слой представляет собой слой, пленку или материал, шероховатость верхней поверхности которых меньше шероховатости верхней поверхности указанных расположенных ниже слоя, пленки или материала. В соответствии с некоторыми вариантами осуществления шероховатость верхней поверхности выравнивающего слоя меньше 90%, или меньше 80%, или меньше 50%, или меньше 20% шероховатости верхней поверхности слоя, расположенного ниже. Шероховатости поверхности может быть дана количественная оценка при помощи одного из стандартных параметров, используемых для описания шероховатости поверхности, в том числе Ra, который является средним арифметическим абсолютных значений высот от выступа до впадины (профиля рельефа), и Rrms, который является средним квадратическим значений высот от выступа до впадины (профиля рельефа).

[0070] Выравнивающие слои могут быть осаждены или иным образом созданы посредством покрытия окунанием, покрытия центрифугированием, электрофореза, струйной печати, покрытия раскатыванием валика, покрытия распылением, покрытия путем создания мениска или покрытия поливом при помощи золь-гель или растворных прекурсоров на подложке, выдерживаемой при температуре от приблизительно 23 (температура окружающей среды или комнатная температура) до приблизительно 700°C. Осажденные влажные пленки затем подвергают отверждению и тепловой обработке. Остальные невыравнивающие слои могут быть осаждены при помощи метода осаждения, такого как спрей-пиролиз, распыление, испарение, ФОГФ или химическое осаждение из газовой фазы (ХОГФ).

[0071] В соответствии с одним вариантом осуществления, описанным в настоящем документе, как показано на фиг. 1А, электрохромное устройство 100а содержит нижний прозрачный проводящий (ПП) слой 110, расположенный на подложке 102, причем шероховатость верхней поверхности 112 нижнего прозрачного проводящего слоя 110 составляет больше 50 нм, и на верхней поверхности 112 нижнего прозрачного проводящего слоя 110 расположен первичный электрохромный (ПЭХ) слой 120, обладающий выравнивающими свойствами. Шероховатость верхней поверхности 122 первичного электрохромного слоя 120 меньше шероховатости верхней поверхности 112 нижнего прозрачного проводящего слоя 110, например составляет приблизительно 50 нм или меньше. Электрохромное устройство 100а дополнительно содержит ионопроводящий (ИП) слой 130, расположенный на верхней поверхности 122 первичного электрохромного слоя 120, вторичный электрохромный (ВЭХ) слой 140, расположенный на верхней поверхности 132 ионопроводящего слоя 130, верхний прозрачный проводящий (ПП) слой 150, расположенный на верхней поверхности 142 вторичного электрохромного слоя 140, и противоотражающий (ПО) слой 160, расположенный на верхней поверхности 152 верхнего прозрачного проводящего слоя 150.

[0072] В соответствии с некоторыми вариантами осуществления отдельно взятая шероховатость поверхности каждого из первичного электрохромного слоя 120, ионопроводящего слоя 130, вторичного электрохромного слоя 140, верхнего прозрачного проводящего слоя 150 и/или противоотражающего слоя 160 может не превышать шероховатости поверхности прилегающего и расположенного ниже слоя, находящегося под ним. В соответствии с другим вариантом осуществления первичный электрохромный слой 120, ионопроводящий слой 130, вторичный электрохромный слой 140, верхний прозрачный проводящий слой 150 и противоотражающий слой 160 являются выравнивающими слоями. Шероховатость поверхности каждого из последовательно осажденных выравнивающих слоев в группе электрохромного устройства 100а или 100b значительно меньше и постепенно уменьшается по сравнению с шероховатостью поверхности каждого из промежуточных выравнивающих слоев, расположенных ниже. Шероховатость верхней поверхности итоговой группы слоев (например, верхней поверхности 162 противоотражающего слоя 160) меньше (т.е. она более гладкая) шероховатости верхней поверхности 112 нижнего прозрачного проводящего слоя 110.

[0073] В некоторых примерах шероховатость верхней поверхности 122 первичного электрохромного слоя 120 значительно меньше шероховатости верхней поверхности 112 нижнего прозрачного проводящего слоя 110, например более чем в два раза по среднему арифметическому значений высот от выступа до впадины (например, значение параметра Ra верхней поверхности 122 первичного электрохромного слоя 120 меньше половины значения параметра Ra верхней поверхности 112 нижнего прозрачного проводящего слоя 110). На верхней поверхности 112 нижнего прозрачного проводящего слоя 110 содержатся выступы или неровности, проходящие под острыми углами и имеющие вид зазубрин, а на верхней поверхности 122 первичного электрохромного слоя 120 - выравнивающего слоя - выступы или неровности имеют меньшую протяженность и являются скругленными. Однако верхние поверхности последовательно осажденных невыравнивающих слоев характеризуются аналогичной или несколько сниженной шероховатостью по сравнению с верхней поверхностью 122 первичного электрохромного слоя 120 по параметру Ra.

[0074] В соответствии с другим вариантом осуществления, описанным в настоящем документе, как показано на фиг. 1В, электрохромное устройство 100b содержит нижний прозрачный проводящий слой 110, расположенный на подложке 102, причем шероховатость верхней поверхности 112 нижнего прозрачного проводящего слоя 110 составляет больше 50 нм, и на верхней поверхности 112 нижнего прозрачного проводящего слоя 110 расположен вторичный электрохромный слой 140, обладающий выравнивающими свойствами. Шероховатость верхней поверхности 142 вторичного электрохромного слоя 140 меньше шероховатости верхней поверхности 112 нижнего прозрачного проводящего слоя 110, например составляет приблизительно 50 нм или меньше. Электрохромное устройство 100b дополнительно содержит ионопроводящий слой 130, расположенный на верхней поверхности 142 вторичного электрохромного слоя 140, первичный электрохромный слой 120, расположенный на верхней поверхности 132 ионопроводящего слоя 130, верхний прозрачный проводящий слой 150, расположенный на верхней поверхности 122 первичного электрохромного слоя 120, и противоотражающий слой 160, расположенный на верхней поверхности 152 верхнего прозрачного проводящего слоя 150.

[0075] Аналогичным образом, в некоторых примерах шероховатость верхней поверхности 142 вторичного электрохромного слоя 140 значительно меньше шероховатости верхней поверхности 112 нижнего прозрачного проводящего слоя 110, например более чем в два раза по среднему арифметическому значений высот от выступа до впадины (например, значение параметра Ra верхней поверхности 142 вторичного электрохромного слоя 140 меньше половины значения параметра Ra верхней поверхности 112 нижнего прозрачного проводящего слоя 110). На верхней поверхности 112 нижнего прозрачного проводящего слоя 110 содержатся выступы или неровности, проходящие под острыми углами и имеющие вид зазубрин, а на верхней поверхности 142 вторичного электрохромного слоя 140 - выравнивающего слоя - выступы или неровности имеют меньшую протяженность и являются скругленными. Однако верхние поверхности последовательно осажденных невыравнивающих слоев характеризуются аналогичной или несколько сниженной шероховатостью по сравнению с верхней поверхностью 142 вторичного электрохромного слоя 140 по параметру Ra.

[0076] В соответствии с другим вариантом осуществления способ изготовления электрохромного устройства, такого как электрохромное устройство 100а, включает создание нижнего прозрачного проводящего слоя 110 на подложке 102 и создание первичного электрохромного слоя 120 на верхней поверхности 112 нижнего прозрачного проводящего слоя 110, причем шероховатость верхней поверхности 122 первичного электрохромного слоя 120 меньше шероховатости верхней поверхности 112 нижнего прозрачного проводящего слоя 110. В целом шероховатость верхней поверхности 122 первичного электрохромного слоя 120 составляет приблизительно 50 нм или меньше, хотя шероховатость верхней поверхности 112 расположенного меньше нижнего прозрачного проводящего слоя 110 составляет больше 50 нм. Указанный способ дополнительно обеспечивает создание ионопроводящего слоя 130 на верхней поверхности 122 первичного электрохромного слоя 120, создание вторичного электрохромного слоя 140 на верхней поверхности 132 ионопроводящего слоя 130, создание верхнего прозрачного проводящего слоя 150 на верхней поверхности 142 вторичного электрохромного слоя 140 и создание противоотражающего слоя 160 на верхней поверхности 152 верхнего прозрачного проводящего слоя 150.

[0077] В некоторых примерах указанный способ содержит осаждение или создание нижнего прозрачного проводящего слоя 110 на подложке 102 иным образом, причем шероховатость верхней поверхности 112 нижнего прозрачного проводящего слоя 110 в целом составляет больше 50 нм. В других примерах указанный способ включает обеспечение подложки 102, на которой содержится нижний прозрачный проводящий слой 110, такой как заранее изготовленная подложка, причем шероховатость верхней поверхности нижнего прозрачного проводящего слоя в целом составляет больше 50 нм. Подложка 102 в целом содержит по меньшей мере один материал, выбранный из стекла, кварца, хрусталя, кремния, оксида кремния, диоксида кремния, арсенида галлия, пластика, полимера, их производных, их вариантов с примесями или их сочетаний.

[0078] Нижний прозрачный проводящий слой 110 в целом содержит материал, выбранный из оксида олова, оксида олова, легированного фтором, оксида индия-олова, оксида цинка-алюминия, их вариантов с примесями, их производных или их сочетаний. Нижний прозрачный проводящий слой 110 в целом осажден или создан иным образом посредством процесса, выбранного из спрей-пиролиза, покрытия на основе растворов, распыления, испарения, ФОГФ или ХОГФ. Шероховатость верхней поверхности 112 нижнего прозрачного проводящего слоя 110 в целом превышает 50 нм, например, лежит в диапазоне от свыше 50 до приблизительно 300 нм, точнее в диапазоне от свыше 50 до приблизительно 200 нм и еще точнее в диапазоне от свыше 50 до приблизительно 100 нм. Во многих примерах шероховатость верхней поверхности 112 нижнего прозрачного проводящего слоя 110 лежит в диапазоне от приблизительно 60 до приблизительно 100 нм, точнее в диапазоне от приблизительно 70 до приблизительно 80 нм, например составляет приблизительно 75 нм. Толщина нижнего прозрачного проводящего слоя 110 в целом лежит в диапазоне от приблизительно 50 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 100 до приблизительно 700 нм, еще точнее в диапазоне от приблизительно 200 до приблизительно 600 нм еще точнее в диапазоне от приблизительно 300 до приблизительно 400 нм.

[0079] Первичный электрохромный слой 120 в целом содержит оксид вольфрама и может быть осажден или иным образом создан на верхней поверхности 112 нижнего прозрачного проводящего слоя 110 или на верхней поверхности 132 ионопроводящего слоя 130. Первичный электрохромный слой 120 может быть создан при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Во многих примерах первичный электрохромный слой 120 содержит оксид вольфрама, его варианты с примесями или его производные и может быть создан посредством золь-гель метода или растворного метода. Шероховатость верхней поверхности 122 первичного электрохромного слоя 120 в целом составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Во многих примерах шероховатость верхней поверхности 122 первичного электрохромного слоя 120 лежит в диапазоне от приблизительно 15 до приблизительно 45 нм, точнее в диапазоне от приблизительно 25 до приблизительно 45 нм, например составляет приблизительно 35 нм. Толщина первичного электрохромного слоя 120 в целом лежит в диапазоне от приблизительно 25 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 50 до приблизительно 800 нм и еще точнее в диапазоне от приблизительно 100 до приблизительно 600 нм.

[0080] Ионопроводящий слой 130 в целом содержит материал, выбранный из фосфата лития-титана, фосфата лития-лантана-титана, титаната лития-лантана, их вариантов с примесями, их производных или их сочетаний. Ионопроводящий слой 130 нанесен, осажден или создан иным образом посредством золь-гель метода или растворного метода. Ионопроводящий слой 130 может быть создан на верхней поверхности 122 первичного электрохромного слоя 120 или может быть создан на верхней поверхности 142 вторичного электрохромного слоя 140. Ионопроводящий слой 130 создан при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. В некоторых примерах в процессе осаждения подложку в целом выдерживают при температуре в диапазоне от приблизительно 23 до приблизительно 700°C. Шероховатость верхней поверхности 132 ионопроводящего слоя 130 составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Во многих примерах шероховатость верхней поверхности 132 ионопроводящего слоя 130 лежит в диапазоне от приблизительно 15 до приблизительно 45 нм, точнее в диапазоне от приблизительно 25 до приблизительно 45 нм, например составляет приблизительно 35 нм. Толщина ионопроводящего слоя 130 в целом лежит в диапазоне от приблизительно 1 до приблизительно 500 нм, точнее в диапазоне от приблизительно 1 до приблизительно 300 нм и еще точнее в диапазоне от приблизительно 5 до приблизительно 200 нм.

[0081] Вторичный электрохромный слой 140 в целом содержит материал, выбранный из оксида никеля, оксида лития-никеля, оксида вольфрама-никеля, оксида лития-вольфрама-никеля, их вариантов с примесями, их производных или их сочетаний. Вторичный электрохромный слой 140 может быть создан на верхней поверхности 132 ионопроводящего слоя 130 или может быть создан на верхней поверхности 112 нижнего прозрачного проводящего слоя 110. Вторичный электрохромный слой 140 создан при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Во многих примерах вторичный электрохромный слой 140 нанесен или создан иным образом посредством золь-гель метода или растворного метода. Шероховатость верхней поверхности 142 вторичного электрохромного слоя 140 составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Во многих примерах шероховатость верхней поверхности 142 вторичного электрохромного слоя 140 лежит в диапазоне от приблизительно 15 до приблизительно 45 нм, точнее в диапазоне от приблизительно 25 до приблизительно 45 нм, например составляет приблизительно 35 нм. Толщина вторичного электрохромного слоя 140 в целом лежит в диапазоне от приблизительно 10 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 20 до приблизительно 400 нм и еще точнее в диапазоне от приблизительно 30 до приблизительно 300 нм.

[0082] Верхний прозрачный проводящий слой 150 в целом содержит материал, выбранный из оксида индия, оксида индия-олова, оксида индия-титана, оксида индия-вольфрама, оксида индия-циркония, оксида индия-циркония-олова, оксида индия-циркония-титана, оксида индия-циркония-вольфрама, оксида индия с внедрением водорода, оксида индия-циркония с внедрением водорода, оксида алюминия-цинка, их вариантов с примесями, их производных или их сочетаний. Верхний прозрачный проводящий слой 150 может быть осажден или создан иным образом на верхней поверхности 142 вторичного электрохромного слоя 140 или может быть создан на верхней поверхности 122 первичного электрохромного слоя 120. Верхний прозрачный проводящий слой 150 может быть создан при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Во многих примерах верхний прозрачный проводящий слой 150 нанесен или создан иным образом посредством золь-гель метода или растворного метода. Шероховатость верхней поверхности 152 верхнего прозрачного проводящего слоя 150 составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Во многих примерах шероховатость верхней поверхности 152 верхнего прозрачного проводящего слоя 150 лежит в диапазоне от приблизительно 15 до приблизительно 45 нм, точнее в диапазоне от приблизительно 25 до приблизительно 45 нм, например составляет приблизительно 35 нм. Толщина верхнего прозрачного проводящего слоя 150 в целом лежит в диапазоне от приблизительно 50 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 100 до приблизительно 600 нм и еще точнее в диапазоне от приблизительно 100 до приблизительно 500 нм.

[0083] В некоторых примерах в процессе отверждения подложку 102, содержащую верхний прозрачный проводящий слой 150, расположенный в электрохромном устройстве 100а или 100b или на нем, нагревают до температуры в диапазоне от приблизительно 200 до приблизительно 700°C, точнее в диапазоне от приблизительно 300 до приблизительно 600°C и еще точнее в диапазоне от приблизительно 500 до приблизительно 600°C. Процесс отверждения включает обработку верхнего прозрачного проводящего слоя 150 для отверждения инфракрасным излучением, ультрафиолетовым излучением, равновесной плазмой, неравновесной плазмой, токами сверхвысокой частоты или их сочетанием.

[0084] В силу своих свойств противоотражающий слой 160 может уменьшать или устранять отражение света и/или защищать слои, уложенные друг на друга в электрохромном устройстве 100а или 100b. Противоотражающий слой 160 предотвращает, замедляет или значительно уменьшает поступление загрязнений или нежелательных веществ (например, воды, кислорода и/или азота), которые могут проникать в остальные электрохромные слои. Противоотражающий слой 160 в целом содержит материал, выбранный из оксида кремния, силиката, оксида алюминия, алюмината, их вариантов с примесями, их производных или их сочетаний. Противоотражающий слой 160 в целом создан посредством золь-гель метода, растворного метода или метода спрей-пиролиза. В некоторых примерах противоотражающий слой 160 в целом создан на верхней поверхности 152 верхнего прозрачного проводящего слоя 150 при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Шероховатость верхней поверхности 162 противоотражающего слоя 160 составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Во многих примерах шероховатость верхней поверхности 162 противоотражающего слоя 160 лежит в диапазоне от приблизительно 15 до приблизительно 45 нм, точнее в диапазоне от приблизительно 25 до приблизительно 45 нм, например составляет приблизительно 35 нм. Толщина противоотражающего слоя 160 в целом лежит в диапазоне от приблизительно 5 до приблизительно 1000 нм, точнее в диапазоне от приблизительно 100 до приблизительно 600 нм и еще точнее в диапазоне от приблизительно 200 до приблизительно 400 нм.

[0085] В соответствии с другим вариантом осуществления электрохромное устройство содержит нижний прозрачный проводящий слой, расположенный на подложке, причем шероховатость верхней поверхности нижнего прозрачного проводящего слоя в целом составляет больше 50 нм, первичный электрохромный слой, содержащий оксид вольфрама и расположенный на верхней поверхности нижнего прозрачного проводящего слоя, причем шероховатость верхней поверхности первичного электрохромного слоя может составлять приблизительно 50 нм или меньше, ионопроводящий слой, расположенный на верхней поверхности первичного электрохромного слоя, вторичный электрохромный слой, расположенный на верхней поверхности ионопроводящего слоя, верхний прозрачный проводящий слой, расположенный на верхней поверхности вторичного электрохромного слоя, и противоотражающий слой, расположенный на верхней поверхности верхнего прозрачного проводящего слоя.

Пример А

[0086] Многослойная электрохромная группа ПП/ПЭХ/ИП/ВЭХ/ПП/ПО-слоев (необязательно) (или с обратной (ПП/ВЭХ/ИП/ПЭХ/ПП/ПО) последовательностью слоев (необязательно)) может быть осаждена посредством метода, такого как распыление, испарение или ХОГФ, которые являются невыравнивающими методами. В некоторых примерах в качестве нижнего ПП-слоя может быть использован имеющийся в продаже оксид олова, легированный фтором (FTO). Такой коммерческий оксид олова, легированный фтором, является поликристаллическим и имеет грубую поверхность, с большими размерами зерен, для низкого удельного сопротивления. Средняя высота от выступа до впадины слоя или пленки толщиной в диапазоне от приблизительно 300 до приблизительно 4000 нм по параметру Ra лежит в диапазоне от приблизительно 50 до приблизительно 100 нм.

[0087] В соответствии с одним вариантом осуществления ПЭХ-слой может являться выравнивающим, хотя один или несколько или все остальные слои также могут быть выравнивающими. Конкретно, ПЭХ-слой может содержать оксид вольфрама (например, WO3) или состоять из него, причем этот оксид может быть приготовлен золь-гель методом. Раствор золя приготавливают путем растворения этилата вольфрама (99,99%) в этиловом спирте (99,5%) в отношении приблизительно 1 г этилата вольфрама к приблизительно 500 мл этилового спирта и конденсации приблизительно 3% масс. оксида вольфрама. Этот раствор затем осаждают на подложку для получения конечной оксидной пленки толщиной приблизительно от 50 до приблизительно 800 нм посредством покрытия окунанием, покрытия центрифугированием, электрофореза, струйной печати, покрытия раскатыванием валика, покрытия распылением, покрытия путем создания мениска или покрытия поливом. Покрытие высушивают при комнатной температуре и затем подвергают тепловой обработке при приблизительно 300°C в течение 2 часов. Шероховатость поверхности полученного ПЭХ-слоя, содержащего оксид вольфрама, значительно меньше (поверхность более гладкая) шероховатости расположенной ниже грубой поверхности оксида олова, легированного фтором, поскольку материал оксида вольфрама осаждается в большей степени во впадинах и в меньшей степени на выступах поверхности оксида олова, легированного фтором. Кроме того, углы на поверхности оксида олова, легированного фтором, острее, нежели на поверхности оксида вольфрама, характеризующейся скругленными выступами. Средняя высота Ra от выступа до впадины оксида вольфрама может лежать в диапазоне от приблизительно 5 до приблизительно 50 нм. Последующие невыравнивающие слои соответствуют поверхности оксида вольфрама, в результате чего полученная группа слоев характеризуется меньшей мутностью, меньшим количеством точечных дефектов, трещин и электрических коротких замыканий.

Пример В

[0088] Все слои многослойной электрохромной группы являются выравнивающими, кроме нижнего слоя оксида олова, легированного фтором, с грубой поверхностью. Как пример, каждый из выравнивающих слоев может быть приготовлен при помощи золь-гель метода нижеследующим образом.

[0089] ПЭХ-слой может содержать оксид вольфрама, который может быть осажден при помощи такого же золь-гель метода, что и в Примере А.

[0090] ИП-слой может содержать неорганический фосфат лития-титана, который может быть осажден при помощи золь-гель методов, описанных в настоящем документе.

[0091] ВЭХ-слой может содержать оксид никеля, который может быть осажден нижеследующим образом.

[0092] Спиртовой золь-гель прекурсор приготавливают из прекурсоров ацетата никеля (NiC4H6O4⋅4H2O, Aldrich) и ацетата лития (LiC4H6O4⋅4H2O, Aldrich). Ацетат никеля и ацетат лития смешивают при мольном отношении Ni/Li 2, 1 и 0,5 с постепенным добавлением водного раствора (приблизительно 30% об.) Н2О2 (Fluka). Высокоэкзотермическую реакцию контролируют при помощи охлаждения смеси водопроводной водой. После завершения реакции и добавления Н2О2 результирующий раствор подвергают вакуум-сублимационной сушке. Осадок вакуум-сублимационной сушки затем расстворяют в приблизительно 100 мл этилового спирта (95%). Зеленый золь Li/Ni осаждают на подложку посредством покрытия окунанием, покрытия центрифугированием, электрофореза, струйной печати, покрытия раскатыванием валика, покрытия распылением, покрытия путем создания мениска или покрытия поливом. Выравнивающую пленку затем отверждают и подвергают тепловой обработке при температуре подложки от приблизительно 330 до приблизительно 400°C при помощи инфракрасного излучения, ультрафиолетового излучения, равновесной (или неравновесной) плазмы или токов сверхвысокой частоты.

[0093] Верхний ПП-слой может содержать оксид индия-олова (ITO), который может быть осажден нижеследующим образом. Ацетат индия с мольным отношением 90% и хлоридом олова 10% растворяют в метилцеллозольве. После добавления этилендиамина в качестве хелатирующего агента раствор перемешивают при комнатной температуре в течение приблизительно 2 часов до получения прозрачной и однородной структуры, а затем фильтруют через шприцевой фильтр с размером пор 0,22 мкм. Раствор осаждают на подложку посредством покрытия окунанием, покрытия центрифугированием, электрофореза, струйной печати, покрытия раскатыванием валика, покрытия распылением, покрытия путем создания мениска или покрытия поливом. Выравнивающую пленку затем отверждают и подвергают тепловой обработке при температуре подложки от приблизительно 500 до приблизительно 600°C при помощи инфракрасного излучения, ультрафиолетового излучения, равновесной (или неравновесной) плазмы или токов сверхвысокой частоты.

[0094] Необязательно, выравнивающий прозрачный ПО-слой может быть нанесен на верх группы в качестве барьера, препятствующего проникновению кислорода и влаги, а также в качестве противоотражающего покрытия. Выравнивающий прозрачный ПО-слой может содержать оксид кремния, оксид алюминия, их производные или их сочетания и может быть осажден посредством золь-гель метода.

[0095] В соответствии с некоторыми вариантами осуществления рядом друг с другом осаждены два или несколько выравнивающих слоев (например, первичный электрохромный слой 120, ионопроводящий слой 130, вторичный электрохромный слой 140, верхний прозрачный проводящий слой 150 и/или противоотражающий слой 160), причем соответствующие золь-гель прекурсоры выбирают так, чтобы эти прекурсоры не ухудшали характеристики данного слоя или слоев, расположенных ниже. Кроме того, перед осаждением следующего слоя каждый выравнивающий слой отверждают или подвергают тепловой обработке для увеличения его прочности и устойчивости к воздействию последующих прекурсоров.

[0096] В некоторых примерах для создания многослойной электрохромной группы во время термического процесса для тепловой обработки выравнивающих слоев, осажденных из растворных или золь-гель прекурсоров, температура подложки может достигать значения выше 200°C. В соответствии с другим вариантом осуществления для обработки выравнивающих слоев может быть применена плазменная обработка. Атмосферная низкотемпературная или равновесная плазма (низкого давления) или атмосферная высокотемпературная или равновесная плазма (низкого давления) может быть создана из одного или нескольких технологических газов, таких как кислород, водород, аргон, водяной пар, азот, гелий или их смеси. Такие плазмы могут быть использованы при тепловой обработке при пониженных температурах подложки для удаления растворителей и органических добавок и способствования обжигу и/или спеканию.

Альтернативный вариант осуществления

[0097] В соответствии с альтернативным вариантом осуществления, описанным в настоящем документе, предложены неорганические твердотельные ионопроводящие материалы, характеризующиеся следующими требуемыми свойствами: i) высокая ионная проводимость и низкая электронная проводимость, ii) низкая температура обработки и iii) выравнивающие свойства. В соответствии с некоторыми вариантами осуществления способ создания ионного проводника, содержащего титанат лития-лантана (LLTO), для электрохромного устройства включает приготовление раствора комплексного соединения пероксотитаната при помощи соединения по меньшей мере металлического титана, раствора перекиси водорода и гидроксида аммония, а затем приготовление осаждающего раствора титаната лития-лантана при помощи соединения раствора комплексного соединения пероксотитаната с источником лития и источником лантана. Способ дополнительно включает использование осаждающего раствора титаната лития-лантана для создания пленки титаната лития-лантана на электрохромном слое, расположенном над подложкой, и затем отверждение пленки титаната лития-лантана для создания ионопроводящего слоя, содержащего материал из титаната лития-лантана на электрохромном слое, во время процесса отверждения.

[0098] В соответствии с некоторыми вариантами осуществления, описанными в настоящем документе, электрохромные устройства, такие как электрохромное устройство 100а или 100b, могут быть изготовлены так, что будут иметь ионопроводящий слой, такой как ионопроводящий слой 130, содержащий материал из титаната лития-лантана. Материалы из титаната лития-лантана и ионопроводящие материалы на основе LLTO и золь-гель методы при низкой температуре подложки используют для их изготовления в виде выравнивающих тонких пленок (а также порошка и монолитного материала).

[0099] Объемная удельная проводимость кристаллического перовскитного титаната лития-лантана Li3xLa2/3-xTiO3 (LLTO, где х=0…2/3 с максимальной удельной проводимостью при х, равном приблизительно 0,1) является одной из наивысших среди неорганических твердотельных ионопроводящих материалов. В настоящей заявке качестве новых ионопроводящих материалов с высокой ионной проводимостью и низкой электронной проводимостью предложены аморфные LLTO и LLTO, легированный Al и/или Si. Эти аморфные ионопроводящие материалы могут быть осаждены или созданы иным образом в виде выравнивающих пленок при низких температурах подложки, меньше 400°C, посредством золь-гель методов. Ионопроводящие материалы также могут быть изготовлены посредством золь-гель методов в виде порошка и монолитов.

[00100] В некоторых примерах раствор комплексного соединения пероксотитаната содержит комплексное соединение пероксотитаната аммония. В других примерах способ дополнительно включает соединение с металлическим титаном, раствором перекиси водорода и гидроксидом аммония по меньшей мере одного хелатора при приготовлении раствора комплексного соединения пероксотитаната. В одном примере хелатор представляет собой лимонную кислоту, а раствор комплексного соединения пероксотитаната содержит комплексное соединение цитратопероксотитаната. В некоторых примерах осаждающего раствора титаната лития-лантана мольное отношение Li:La:Ti составляет приблизительно 1:1:2. Во многих примерах источник лития содержит нитрат лития, а источник лантана, отдельно, содержит нитрат лантана. Пленка титаната лития-лантана может быть создана на электрохромном слое при помощи процесса осаждения, такого как покрытие окунанием, покрытие центрифугированием, электрофорез, струйная печать, покрытие раскатыванием валика, покрытие распылением, покрытие путем создания мениска, покрытие поливом и/или их вариации. Шероховатость верхней поверхности ионопроводящего слоя может составлять приблизительно 50 нм или меньше, а шероховатость верхней поверхности электрохромного слоя в целом составляет больше 50 нм.

[00101] В некоторых примерах раствор комплексного соединения пероксотитаната может быть приготовлен при помощи соединения металлического титана, раствора перекиси водорода и гидроксида аммония в смеси по объему в соотношении приблизительно 9:1:1. В целом раствор перекиси водорода содержит водный раствор перекиси водорода с объемной долей перекиси водорода в диапазоне от приблизительно 10% до приблизительно 50%, точнее в диапазоне от приблизительно 20% до приблизительно 40% и еще точнее в диапазоне от приблизительно 28% до приблизительно 32%, а гидроксид аммония содержит гидроксид аммония с объемной долей аммиака в диапазоне от приблизительно 10% до приблизительно 50%, точнее в диапазоне от приблизительно 20% до приблизительно 40% и еще точнее в диапазоне от приблизительно 28% до приблизительно 32%. В некоторых примерах раствор перекиси водорода содержит водный раствор перекиси водорода с объемной долей перекиси водорода приблизительно 30%, а гидроксид аммония содержит гидроксид аммония с объемной долей аммиака приблизительно 30%. Шероховатость верхней поверхности ионопроводящего слоя, содержащего материал из титаната лития-лантана, составляет приблизительно 50 нм или меньше, например лежит в диапазоне от приблизительно 1 до приблизительно 50 нм, точнее в диапазоне от приблизительно 10 до приблизительно 50 нм и еще точнее в диапазоне от приблизительно 25 до приблизительно 50 нм. Толщина ионопроводящего слоя, содержащего материал из титаната лития-лантана, в целом лежит в диапазоне от приблизительно 1 до приблизительно 500 нм, точнее в диапазоне от приблизительно 1 до приблизительно 300 нм и еще точнее в диапазоне от приблизительно 5 до приблизительно 200 нм.

[00102] Подложку, содержащую нанесенную на электрохромный слой пленку титаната лития-лантана, нагревают до температуры в диапазоне от приблизительно 100 до приблизительно 1500°C. В соответствии с одним вариантом осуществления в процессе отверждения подложку нагревают до температуры в диапазоне от приблизительно 100 до приблизительно 500°C, точнее в диапазоне от приблизительно 200 до приблизительно 400°C и еще точнее в диапазоне от приблизительно 300 до приблизительно 350°C. В соответствии с другим вариантом осуществления в процессе отверждения подложку нагревают до температуры в диапазоне от приблизительно 150 до приблизительно 1500°C, точнее в диапазоне от приблизительно 300 до приблизительно 1200°C и еще точнее в диапазоне от приблизительно 500 до приблизительно 1000°C. Процесс отверждения в целом включает обработку нанесенной пленки титаната лития-лантана на электрохромном слое для отверждения инфракрасным излучением, ультрафиолетовым излучением, равновесной плазмой, неравновесной плазмой, токами сверхвысокой частоты или их сочетанием.

Пример 1: Осаждение LLTO прекурсором из пероксотитаната

[00103] Неорганический прекурсор, содержащий комплексное соединение пероксотитаната, смешанное с Li и La, может быть приготовлен следующим образом. В одном примере при помощи растворения требуемого количества порошка Ti в смеси перекиси водорода (приблизительно 30% об.) и гидроксида аммония (приблизительно 30% об.) в отношении приблизительно 9:1:1 приготавливают приблизительно 1 моль (по Ti) исходного пероксотитаната аммония. Для обеспечения мольного отношения Li:La:Ti, приблизительно равного 0,5:0,5:1,0 соответственно, в исходном цитратопероксотитанате аммония, разведенном до приблизительно 0,1 моля, растворяют необходимые количества нитрата лития (до 0,05 моля) и нитрата лантана (до 0,05 моля). Раствор осаждают на подложку посредством покрытия окунанием, покрытия центрифугированием, электрофореза, струйной печати, покрытия раскатыванием валика, покрытия распылением, покрытия путем создания мениска или покрытия поливом. LLTO-пленку (выравнивающую) затем осаждают и подвергают тепловой обработке при температуре подложки от приблизительно 100 до приблизительно 350°C. В других вариантах LLTO-пленку могут подвергать тепловой обработке при температуре подложки от приблизительно 150 до приблизительно 1500°C при помощи инфракрасного излучения, ультрафиолетового излучения, равновесной или неравновесной плазмы или токов сверхвысокой частоты.

Пример 2: Осаждение LLTO прекурсором из цитратопероксотитаната

[00104] Путем растворения требуемого количества порошка Ti в смеси перекиси водорода (приблизительно 30% об.) и гидроксида аммония (приблизительно 30% об.) в отношении приблизительно 4:1:1 приготавливают приблизительно 1 моль (по Ti) исходного пероксотитаната аммония. Для создания комплексного соединения цитратопероксотитаната добавляют лимонную кислоту (до 2 молей) при мольном отношении лимонной кислоты/Ti, равном приблизительно 2. Для обеспечения мольного отношения Li:La:Ti, приблизительно равного 0,5:0,5:1,0 соответственно, в исходном цитратопероксотитанате аммония, разведенном до 0,1 моля, растворяют необходимые количества нитрата лития (до 0,05 моля) и нитрата лантана (до 0,05 моля). Раствор осаждают на подложку посредством покрытия окунанием, покрытия центрифугированием, электрофореза, струйной печати, покрытия раскатыванием валика, покрытия распылением, покрытия путем создания мениска или покрытия поливом. LLTO-пленку (выравнивающую) затем осаждают и подвергают тепловой обработке при температуре подложки от приблизительно 100 до приблизительно 350°C, например от приблизительно 300 до приблизительно 350°C, для дожигания остаточного цитрата. В другом варианте LLTO-пленку могут подвергать тепловой обработке при температуре подложки от приблизительно 150 до приблизительно 1500°C при помощи инфракрасного излучения, ультрафиолетового излучения, равновесной или неравновесной плазмы или токов сверхвысокой частоты.

Пример 3: Осаждение LLTO прекурсором из цитратопероксотитанатадиола

[00105] Путем растворения требуемого количества порошка Ti в смеси перекиси водорода (приблизительно 30% об.) и гидроксида аммония (приблизительно 30% об.) в отношении 4:1 приготавливают приблизительно 1 моль (по Ti) исходного пероксотитаната аммония. Для создания комплексного соединения цитратопероксотитаната добавляют лимонную кислоту (до 2 молей) при мольном отношении лимонной кислоты/Ti, равном 2. Для обеспечения мольного отношения Li:La:Ti, приблизительно равного 0,5:0,5:1,0 соответственно, в исходном цитратопероксотитанате аммония, разведенном до приблизительно 0,1 моля, растворяют необходимые количества нитрата лития (до 0,05 моля) и нитрата лантана (до 0,05 моля). В раствор добавляют этиленгликоль (приблизительно 1,6 моля) для получения мольного отношения этиленгликоль/лимонная кислота, равного приблизительно 4. LLTO-пленку (выравнивающую) затем осаждают и подвергают тепловой обработке при температуре подложки от приблизительно 100 до приблизительно 350°C, например от приблизительно 300 до приблизительно 350°C, для дожигания органических остатков. В другом варианте LLTO-пленку могут подвергать тепловой обработке при температуре подложки от приблизительно 150 до приблизительно 1500°C при помощи инфракрасного излучения, ультрафиолетового излучения, равновесной или неравновесной плазмы или токов сверхвысокой частоты.

Несколько альтернативных вариантов осуществления

[00106] Ниже описаны альтернативные варианты осуществления, в том числе варианты осуществления A-D.

Альтернативный вариант осуществления А

[00107] В соответствии с одним вариантом осуществления, описанным в настоящем документе, как показано на фиг. 2, предложено электрохромное устройство 200, такое как многослойная электрохромная группа, содержащая нижний прозрачный проводящий (ПП) слой 210, расположенный на подложке 202, и первичный электрохромный (ПЭХ) слой 220, расположенный на верхней поверхности нижнего прозрачного проводящего слоя 210. Электрохромное устройство 200 дополнительно содержит ионопроводящий (ИП) слой 230, расположенный на верхней поверхности первичного электрохромного слоя 220, вторичный электрохромный (ВЭХ) слой 240, расположенный на верхней поверхности ионопроводящего слоя 230, верхний прозрачный проводящий (ПП) слой 250, расположенный на верхней поверхности вторичного электрохромного слоя 240, и противоотражающий (ПО) слой 260, расположенный на верхней поверхности верхнего прозрачного проводящего слоя 250.

[00108] В одном примере, проиллюстрированном на фиг. 2, многослойная электрохромная структура может содержать 5 или большее количество слоев, расположенных на подложке, с необязательным верхним противоотражающим или защитным слоем, или расположенных между двумя подложками в слоистой конфигурации. Подложки обычно представляют собой стекло или пластик. Оба слоя, наиболее удаленные от центра многослойной электрохромной структуры, являются прозрачными электрическими проводниками, проводящими электроны через поверхность окна для зарядки и разрядки внутренних слоев. В настоящее время наиболее широко используемыми ПП-материалами для электрохромных средств являются прозрачные проводящие оксиды SnO2:F и ITO.

[00109] К внутренней стороне каждого из обоих ПП-слоев примыкает ПЭХ-слой, характеризующийся достаточной электронной проводимостью и ионной проводимостью (например, смешанный проводник), так что скорости его окрашивания/обесцвечивания приемлемо высоки. Рядом с внутренней стороной второго ПП-слоя находится ВЭХ-слой, который служит накопителем ионов и в идеале по электрохромным свойствам взаимодополняет ПЭХ-слой.

[00110] Между катодным ЭХ-слоем и андоным ЭХ-слоем расположен ИП-слой, также называемый электролитным слоем. ИП-слой может быть неорганическим (например, оксидом, таким как ZrO2 или Li-P-O-N) или органическим (например, клейким полимером). В идеале ИП-слой должен иметь высокую ионную проводимость и низкую электронную проводимость для электронной изоляции катодного и анодного слоев друг от друга при пропускании ионов. Задействуемые ионы должны быть достаточно малы и подвижны, например это могут быть протоны (Н+) или ионы лития (Li+). Когда ток утечки электронов слишком велик (из-за внутренних или внешних дефектов), становится затруднительным поддерживать локальные электрические поля, являющиеся достаточно сильными для перемещения ионов для зарядки/разрядки электрохромных слоев, особенно в электрохромных окнах большой площади. Функционирование вышеумпоянутой 5-слойной электрохромной структуры аналогично работе аккумуляторной батареи, изменяющей цвет при зарядке/разрядке.