Область применения изобретения

Настоящее изобретение относится к основовязаному материалу, в котором переплетены целлюлозные волокна и эластичная нить и который обеспечивает очень хорошее ощущение прохлады при носке в жаркой окружающей среде.

Предпосылки к созданию изобретения

Обычно известно, что переплетение целлюлозных волокон обеспечивает свойства такие, как ощущение прохлады, гигроскопичность и поглощение пота предметами одежды, находящимися в непосредственном контакте с кожей, например, предметами нижней одежды и спортивной одежды, при носке в жарких условиях, например, в летнее время, и т.п. В частности, предлагались вязаные материалы, которые не вызывают ощущения липкости, влажности или холода даже во время периодов потения из-за влажности или выполнения физических упражнений благодаря особенному содержанию целлюлозных волокон, форме поверхности вязаного материала и т.п. Однако в используемых в последнее время предметах нижней одежды и спортивной одежды применяют вязаные материалы, в которые вплетены эластичные нити для придания предметам одежды растяжимости, толщина таких вязаных материалов, в которых используется эластичная нить, увеличена, из-за чего рассеивание тепла имеет тенденцию к уменьшению. Кроме того, так как предметы одежды, в которых используют вязаный материал, находятся в плотном контакте с телом, существует проблема, заключающаяся в том, что такие предметы одежды имеют тенденцию к созданию ощущения липкости или влажности.

Для решения таких проблем, например, в Патентном документе 1, приведенном ниже, предложены «дышащие» вязаные материалы, в которых переплетены целлюлозные волокна, благодаря чему ощущения липкости или влажности из-за потения могут быть исключены. Однако, хотя были продемонстрированы использовании различные технические средства для кругловязания таких вязаных материалов, так как структура петли является необычной в основовязании, вязаный материал особенно обладает тенденцией к закатыванию, и, кроме того, предметы одежды, в которых используют выкроенные основовязаные материалы, в которых переплетены целлюлозные волокна, как таковые не были раскрыты, и в Патентном документе 1 не раскрыты конкретные варианты осуществления основовязания, в которых переплетены целлюлозные волокна и эластичные нити.

Таким образом, растяжимый основовязаный материал, в котором переплетены целлюлозные волокна и эластичные нити, что очень хорошо для создания ощущения прохлады, гигроскопичности и поглощения пота при носке, и из которого могут быть изготовлены предметы одежды в выкроенном виде без обметывания, не был раскрыт.

Перечень цитируемых источников

Патентные документы

Патентный документ 1 - WO 2012/049870

Краткое описание изобретения

Техническая проблема

В свете состояния уровня техники в данной области, целью настоящего изобретения является создание основовязаного материала, в котором переплетены целлюлозные волокна и эластичная нить и который обладает очень хорошей растяжимостью, при носке которого создается очень приятное ощущение прохлады, и который может быть раскроен без возникновения закатывания около разрезанной части вязаного материала. Из такого трикотажного материала могут быть сшиты предметы одежды, например, предметы нижнего белья и спортивной одежды, которые создают ощущение прохлады даже при носке в жарких условиях, например, в середине лета, и которые не вызывают ощущения липкости или влажности даже во время потения.

Решение проблемы

В результате скрупулезных исследований для достижения цели, указанной выше, создатели настоящего изобретения установили, что указанная выше цель может быть достигнута посредством использования основовязаного материала с переплетенными целлюлозными волокнами, выработанного на трехгребеночной основовязальной машине, на которой синтетические волокна расположены на передней гребенке, целлюлозные волокна расположены на средней гребенке, а эластичная нить расположена на задней гребенке, где количество точек перекрещивания платинных петель из синтетических волокон и платинных петель из эластичной нити находится в пределах определенного диапазона, и, таким образом, достигается цель настоящего изобретения.

Другими словами, настоящее изобретение является таким, каким оно описано ниже.

1. Основовязаный материал, вырабатываемый с использованием синтетических волокон, получаемых от первой гребенки; целлюлозных волокон, получаемых от второй гребенки; и эластичной нити, получаемой от третьей гребенки; где соотношение количества точек перекрещивания, в которых платинные петли из синтетических волокон и платинные петли из эластичной нити являются перекрещиваемыми между петельными столбиками в одном полном петельном ряду, составляющем основовязаный материал, и количества платинных петель из синтетических волокон, перекрещивающихся между петельными столбиками, в одном полном петельном ряду, составляет не более 50%.

2. Основовязаный материал по п. 1, в котором вязаная структура из синтетических волокон, получаемых от первой гребенки, представляет собой вязаную ластичную структуру «денби» или репсовую вязаную структуру.

3. Основовязаный материал по п. 1 или 2, в котором один полный петельный ряд из эластичной нити, получаемой от третьей гребенки, содержит не менее четырех петельных рядов.

4. Основовязаный материал по любому одному из п.п. 1-3, в котором вязаные структуры из целлюлозных волокон, получаемых от второй гребенки, и из эластичной нити, получаемой от третьей гребенки, являются одинаковыми.

5. Основовязаный материал по п. 1, в котором вязаная структура из синтетических волокон, получаемых от первой гребенки, является четырехрядной атласной структурой.

6. Основовязаный материал по п. 5, в котором вязаная структура из эластичной нити, получаемой от третьей гребенки, является вязаной ластичной структурой «денби».

7. Основовязаный материал по любому одному из п.п. 1-6, в котором либо первая гребенка является передней гребенкой, вторая гребенка является средней гребенкой, а третья гребенка является задней гребенкой, либо первая гребенка является передней гребенкой, вторая гребенка является задней гребенкой, а третья гребенка является средней гребенкой.

8. Основовязаный материал по любому одному из п.п. 1-3, 5 и 6, в котором вязаная структура из целлюлозных волокон, получаемых от второй гребенки, является вязаной структурой, в которой петлеобразование и введение являются повторяемыми.

9. Основовязаный материал по любому одному из п.п. 1 и 5-8, в котором соотношение между длинами распрямленных нитей (волокон) представляется следующей Формулой:

соотношение между длинами распрямленных нитей (волокон) равно длине распрямленных синтетических волокон, получаемых от первой гребенки, деленной на длину распрямленных целлюлозных волокон, получаемых от второй гребенки, составляет от 1,7 до 3,5.

Преимущественные эффекты изобретения

Может быть получен предмет одежды, выполненный с использованием вязаного материала согласно настоящему изобретению, в котором переплетены целлюлозные волокна, при носке которого даже в жарких условиях, например, в летнее время, обеспечивается ощущение прохлады без ощущения липкости или влажности даже при потении. В частности, вязаный материал, выработанный с использованием основовязальной машины от 28 класса до 32 класса, может быть переработан в предметы одежды, где этот материал может быть раскроен без возникновения закатывающихся краев в разрезанной части вязаного материала.

Краткое описание чертежей

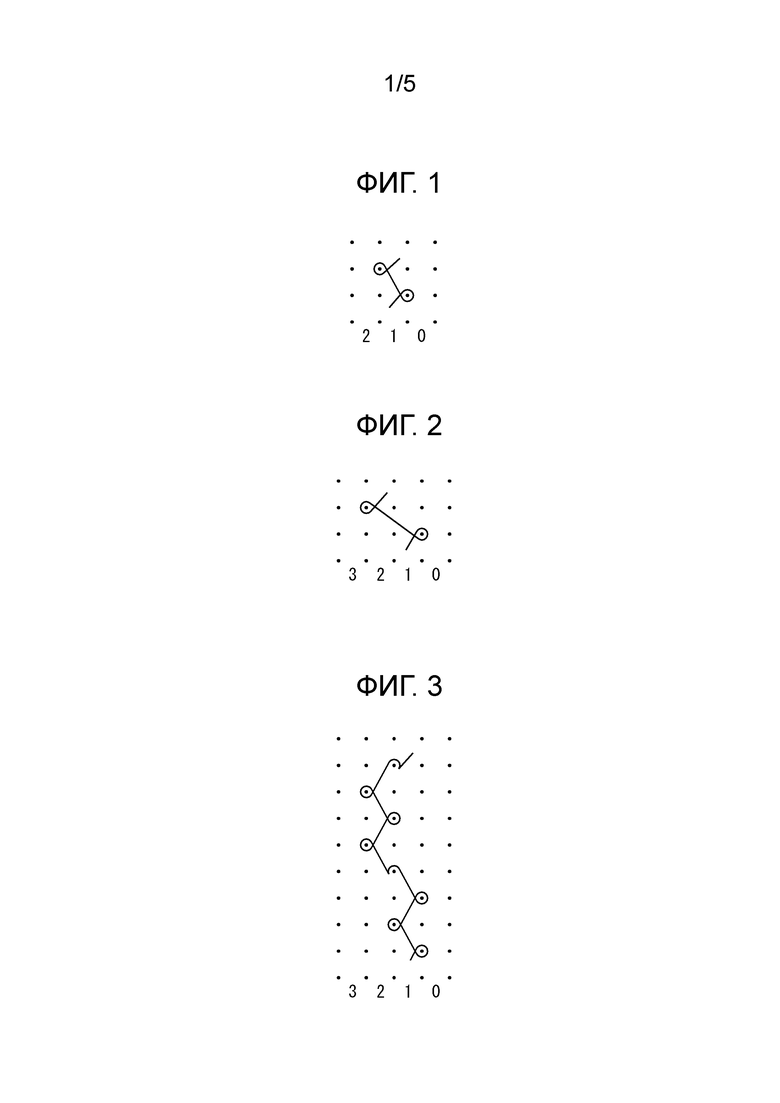

На фиг. 1 представлен пример предпочтительной схемы переплетения синтетических волокон согласно настоящему варианту осуществления;

на фиг. 2 представлен пример предпочтительной схемы переплетения синтетических волокон согласно настоящему варианту осуществления;

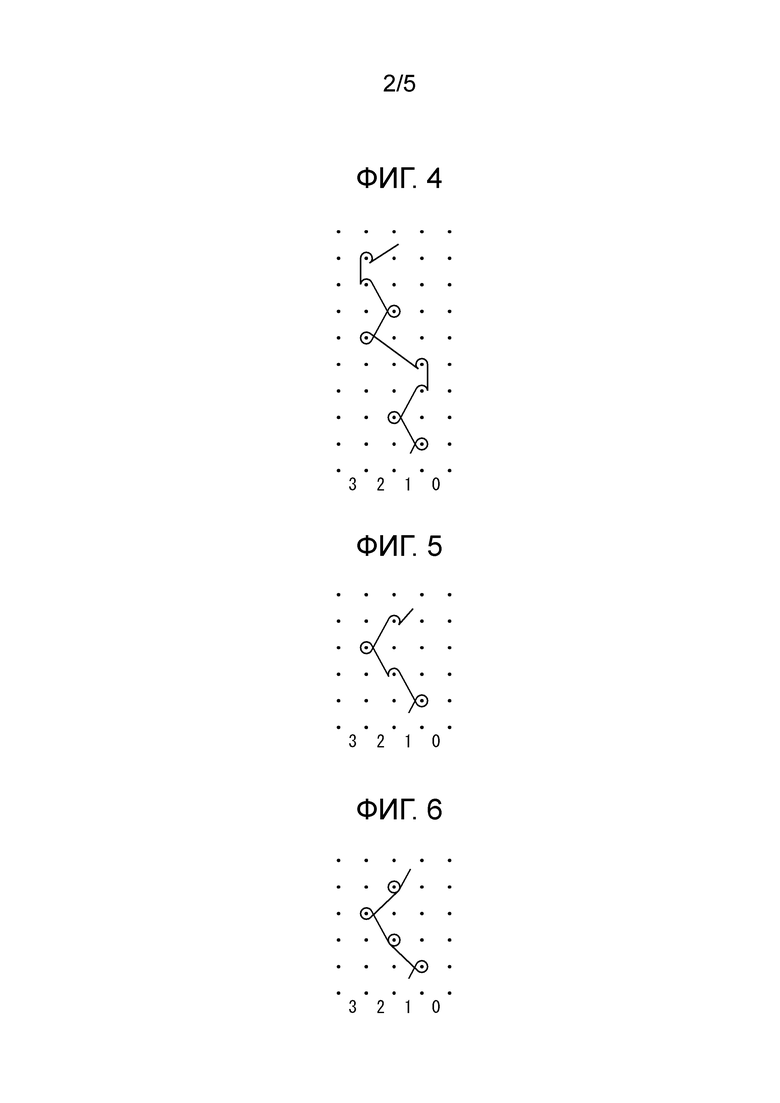

на фиг. 3 представлен пример предпочтительной схемы переплетения эластичной нити согласно настоящему варианту осуществления;

на фиг. 4 представлен пример предпочтительной схемы переплетения эластичной нити согласно настоящему варианту осуществления;

на фиг. 5 представлен пример предпочтительной схемы переплетения эластичной нити согласно настоящему варианту осуществления;

на фиг. 6 представлен пример предпочтительной схемы переплетения эластичной нити согласно настоящему варианту осуществления;

на фиг. 7 представлен пример предпочтительной схемы переплетения эластичной нити согласно настоящему варианту осуществления;

на фиг. 8 представлен пример предпочтительной схемы переплетения эластичной нити согласно настоящему варианту осуществления;

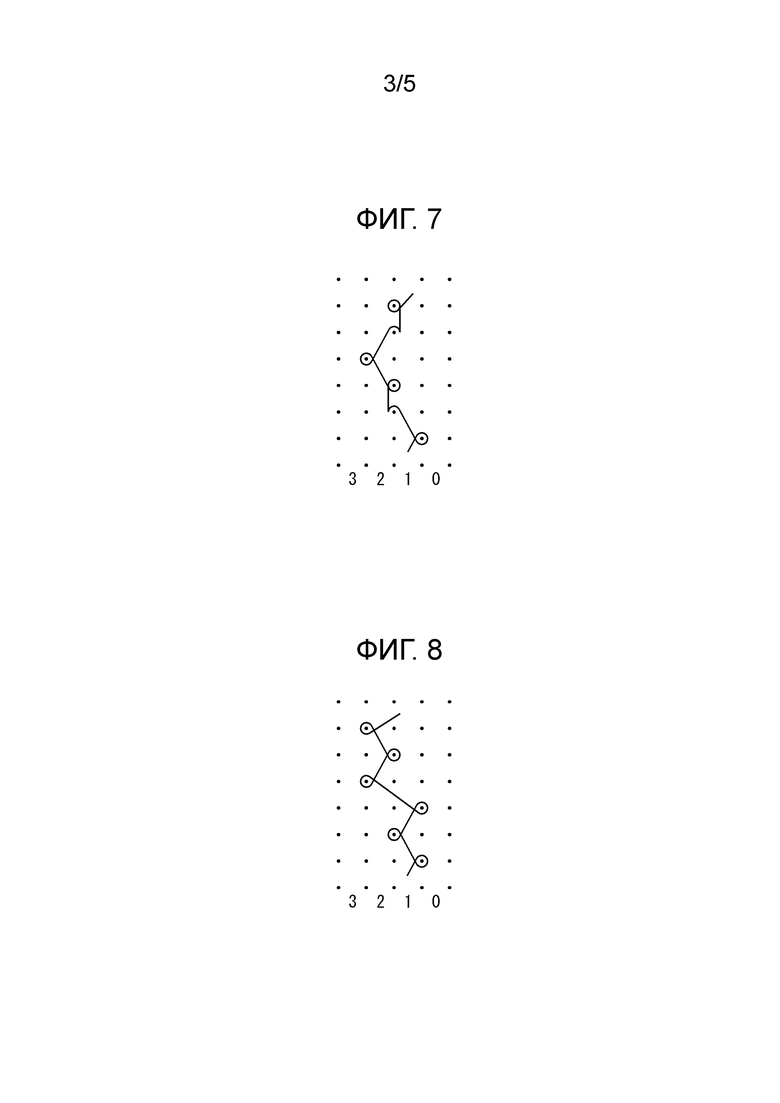

на фиг. 9 представлен пример предпочтительной схемы переплетения целлюлозных волокон согласно настоящему варианту осуществления;

на фиг. 10 представлен пример предпочтительной схемы переплетения целлюлозных волокон согласно настоящему варианту осуществления;

на фиг. 11 представлен пример предпочтительной схемы переплетения целлюлозных волокон согласно настоящему варианту осуществления;

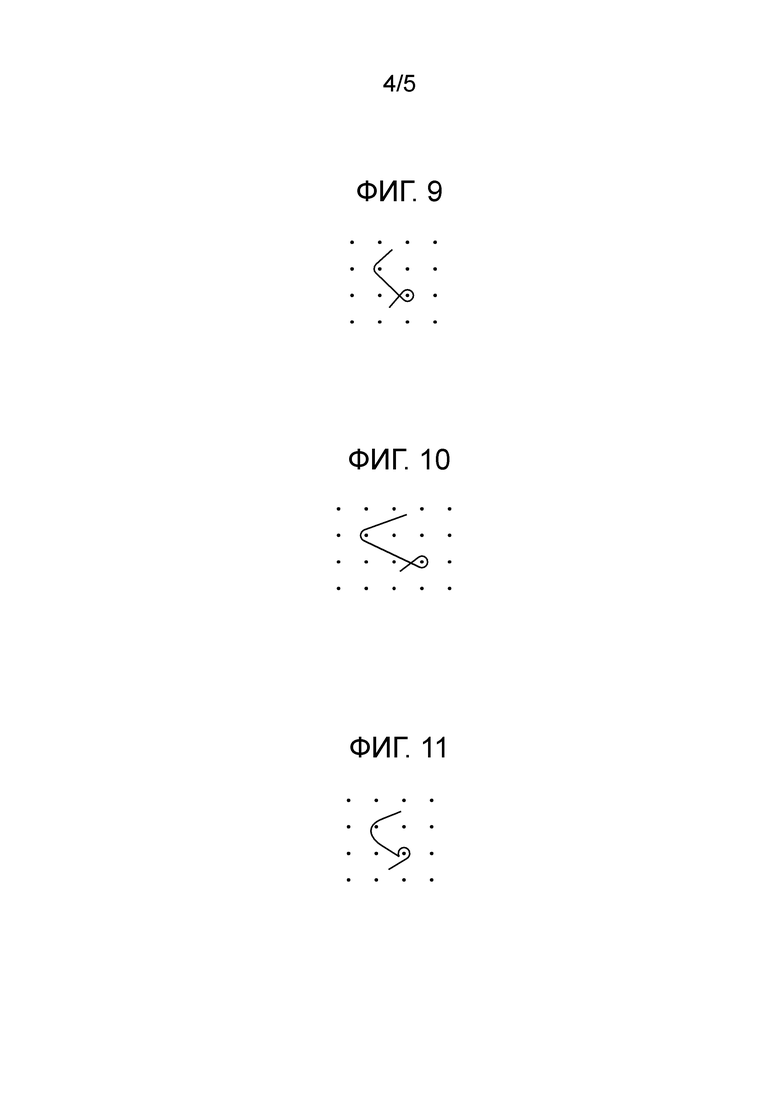

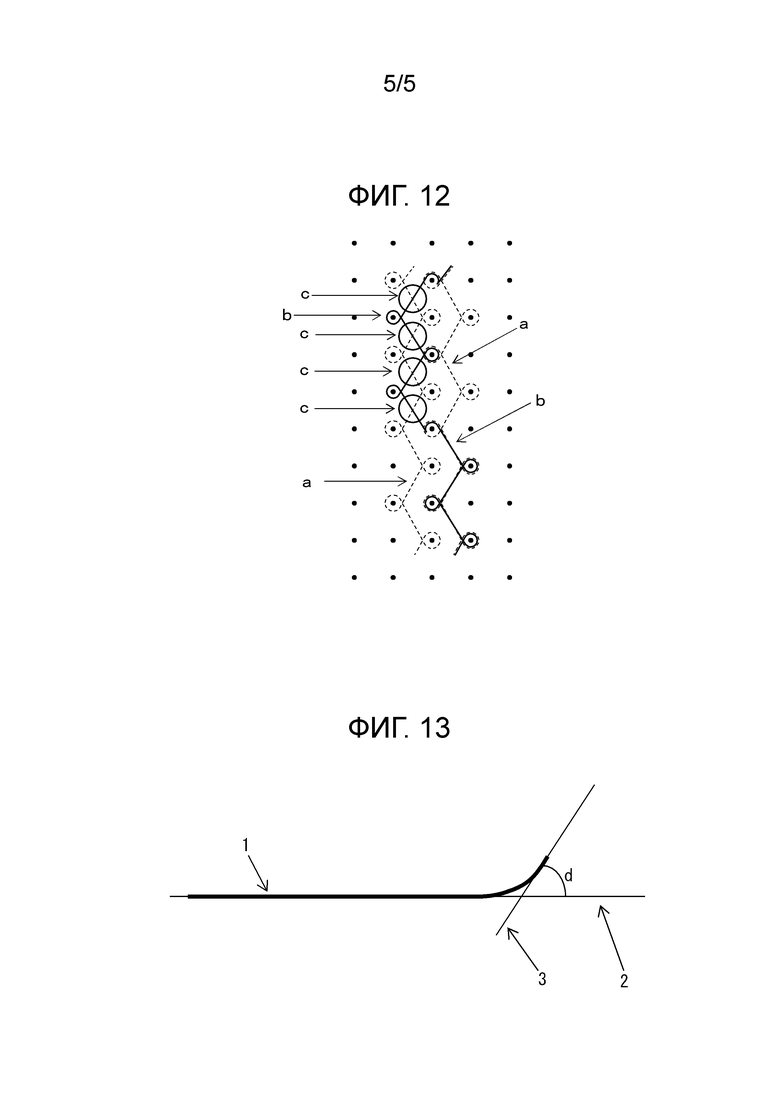

на фиг. 12 представлен пример точек перекрещивания платинных петель из синтетических волокон и эластичной нити согласно настоящему варианту осуществления;

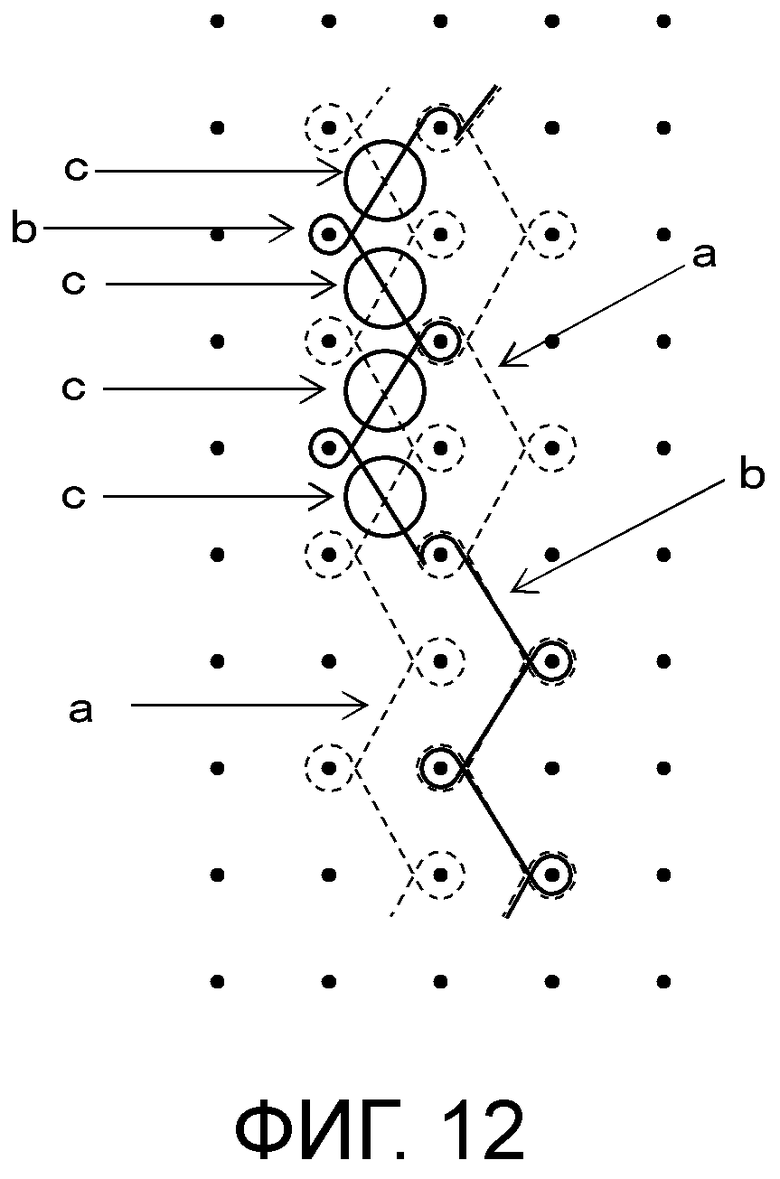

на фиг. 13 представлен поясняющий чертеж способа измерения закатывания вязаного материала согласно настоящему варианту осуществления.

Описание вариантов осуществления

Варианты осуществления настоящего изобретения ниже описаны подробно.

Основовязаный материал согласно настоящему варианту осуществления связан из синтетических волокон, получаемых от первой гребенки; из целлюлозных волокон, получаемых от второй гребенки; и из эластичной нити, получаемой от третьей гребенки; где соотношение количества точек перекрещивания, в которых платинные петли из синтетических волокон и платинные петли из эластичной нити перекрещиваются между петельными столбиками, в одном полном петельном ряду, составляющем основовязаный материал, и количества платинных петель из синтетических волокон, перекрещивающихся между петельными столбиками, присутствующими в одном полном петельном ряду, составляет не более 50%.

Так как основовязаный материал согласно настоящему варианту осуществления обладает этими характеристиками, то благодаря этому при носке обеспечивается очень хорошее ощущение прохлады, и, таким образом, материал можно использовать для изготовления предметов одежды, очень хорошо подходящих для создания ощущения прохлады при носке в жарких условиях. Примеры целлюлозных волокон включают, например: регенерированные целлюлозные волокна, например, вискозу, медно-аммиачное волокно и бамбуковые волокна и длинные, натуральные, целлюлозные волокна, например, шелк; хотя целлюлозные волокна не ограничены этим перечнем, и могут быть использованы волокна с линейной плотностью от 30 дтекс до 90 дтекс (децитекс; то же обозначение указано ниже).

Примеры синтетических волокон включают: полиэфирные волокна, например, полиэфирные и политриметилентерефталатовые волокна; полиамидные волокна и синтетические волокна, например, полипропиленовые волокна; хотя синтетические волокна не ограничены этим перечнем. Эти блестящие, полуматовые или матовые волокна можно произвольно использовать, и форма поперечного сечения волокна может быть произвольной, например: круглой, эллипсной, W-образной, коконообразной; или волокно может быть полым. Форма волокна не особенно ограничена, и, хотя суровая нить или гофрированная обработанная нить, например, нить с ложной круткой, могут быть использованы, предпочтительно использовать суровую нить, которая обеспечивает очень хорошее ощущение прохлады. Кроме того, можно использовать композитную нить, в которой два или большее количество типов волокон смешено посредством кручения, покрытия или пневмоперепутывания волокон. Можно использовать синтетические волокна с линейной плотностью от 20 дтекс до 110 дтекс.

Примеры эластичной нити включают эластичные нити, например: полиуретановые нити и полиэфирэфирные нити, хотя эластичные нити не ограничены этим перечнем. Например, что касается полиуретановой эластичной нити, то можно использовать сухое формование или формование из расплава; и полимер, и способ формования не особенно ограничены. Эластичная нить, обладающая разрывным удлинением, составляющим от около 400% до 1000%, очень хороша по растяжимости, и ее растяжимость не уменьшается вблизи обычной температуры обработки, составляющей 180°C на предварительном этапе термофиксации во время крашения. Кроме того, функциональные свойства, например: высокие характеристики термофиксации, антибактериальные свойства, поглощение влаги и поглощение воды могут быть приданы эластичной нити посредством добавления специальных полимеров и порошков к эластичной нити. Линейная плотность эластичной нити составляет от 10 дтекс до 80 дтекс, а предпочтительно - от 15 дтекс до 60 дтекс, благодаря чему вязаный материал можно легко вырабатывать, используя эластичную нить.

Кроме того, в основовязаном материале согласно настоящему варианту осуществления, в эластичные нити могут быть включены неорганические вещества, и вязаный материал можно использовать, учитывая влияние включенных неорганических веществ. Например, при введении оксида титана выработанный вязаный материал может создавать очень хорошее ощущение прохлады при прикосновении. Что касается способа введения неорганического веществe, то неорганическое вещество можно просто вводить в исходный раствор для формования эластичных нитей до их формования. Примеры неорганических веществ включают неорганические компаунды, обладающие очень хорошей теплопроводностью, например, керамику, например, оксид титана. Тонкоизмельченные порошки, которые не препятствуют формованию эластичной нити, являются предпочтительными. Эти неорганические вещества предпочтительно вводят в эластичную нить в количестве, составляющем от 1 масс.% до 10 масс.%. Хотя введение неорганического вещества приводит в результате к получению вязаного материала, обладающего улучшенными охлаждающими свойствами, если содержание неорганического вещества чрезмерно мало, то охлаждающий эффект или подобное свойство выражается слабо, а если содержание неорганического вещества чрезмерно, то нить становится склонной к обрыву при удлинении или во время формования. Таким образом, содержание, составляющее от 1 масс.% до 10 масс.%, является предпочтительным, а содержание от 2 масс.% до 5 масс.% является более предпочтительным.

В настоящем варианте осуществления основовязаный материал вяжут с использованием трех гребенок, в двух из которых используют два типа неэластичных волокон, например, синтетические волокна в первой гребенке и целлюлозные волокна во второй гребенке, и эластичную нить используют в третьей гребенке. Хотя вязаная структура не особенно ограничена, и любой порядок заправки первой гребенки, второй гребенки и третьей гребенки может быть использован, предпочтительно, чтобы синтетические волокна были заправлены в первую гребенку, и она была бы передней гребенкой, и чтобы поверхность вязаного материала имела ровную вязаную структуру посредством вывязывания ластичного переплетения «денби» или переплетения репс, более предпочтительно вывязываемого в виде четырех петельных рядов атласного переплетения, которое обладает очень хорошей эластичностью. Кроме того, если эластичная нить, заправлена в третью гребенку, являющуюся задней гребенкой или средней гребенкой, и эластичной нитью первой гребенки вывязывают ластичное переплетение «денби» или переплетение репс, то предпочтительно, чтобы вязаная структура была такой, в которой один полный петельный ряд содержит четыре или большее количество петельных рядов. Кроме того, если синтетические волокна, заправленные в первую гребенку, вывязывают в виде четырех петельных рядов атласного переплетения, то ластичное переплетение «денби» является предпочтительным.

При выработке основовязаного материала согласно настоящему варианту осуществления, в котором переплетены эластичные нити, целью является создание основовязаного материала, обладающего очень хорошей растяжимостью и создающего очень хорошее ощущение прохлады при носке, и, таким образом, целлюлозные волокна переплетают для усиления охлаждающего ощущения и гигроскопичности. Однако вязаные материалы, в которых переплетены целлюлозные волокна, обладают тенденцией к закатыванию, из-за чего обращение с ними становится затруднительным, и вязаный материал невозможно использовать в разрезанном состоянии. Что касается закатывания вязаного материала, выработанного на двухгребеночной вязальной машине с использованием синтетических волокон и эластичной нити, то закатывание может быть относительно легко предотвращено посредством, например, усиления условий термофиксации во время крашения. Однако на трехгребеночных вязальных машинах петли сложно переплетаются, и так как термофиксация неэффективна в отношении целлюлозных волокон, предотвращение закатывания основовязаных материалов с трехгребеночной машины, в которых переплетены целлюлозные волокна, было затруднено. В результате скрупулезных исследований, в частности, в результате анализа и изучения структуры вязаных материалов, в которых вязаный материал не закатывается внутрь в основном направлении, что важно для предметов одежды, создатели настоящего изобретения установили, что закатывание имеет тенденцию к появлению в вязаных материалах, содержащих большое количество точек перекрещивания между платинными петлями из синтетических волокон и платинными петлями из эластичной нити. Другими словами, создатели настоящего изобретения установили, что минимизация количества точек перекрещивания между платинными петлями из синтетических волокон и платинными петлями из эластичной нити является эффективной в подавлении закатывания, и создали настоящее изобретение.

Причина, согласно которой точки перекрещивания между платинными петлями из синтетических волокон и платинными петлями из эластичной нити оказывают влияние на предотвращение закатывания, описана ниже.

Во время наблюдения за петлеобразованием, когда синтетические волокна от первой гребенки были расположены на передней гребенке, целлюлозные волокна второй гребенки были расположены на средней гребенке, а эластичные нити третьей гребенки были расположены на задней гребенке, эластичные нити и синтетические волокна, и целлюлозные волокна перекрещивались на поверхности из платинных петель вязаного материала, а платинные петли из целлюлозных волокон от средней гребенки располагались в изогнутом состоянии, перекрещиваясь поверх платинных петель из эластичной нити задней гребенки, а синтетические волокна передней гребенки располагались поверх средней гребенки, из-за чего изгиб синтетических волокон от передней гребенки становился большим, чем изгиб целлюлозных волокон от средней гребенки. Таким образом, закатывание вязаного материала появляется из-за тенденции синтетических волокон, имеющих больший изгиб, к распрямлению, особенно при удлинении вязаного материала. При удлинении этого вязаного материала изгиб целлюлозных волокон имеет тенденцию к распрямлению, и так как их изгиб меньше, чем изгиб синтетических волокон, то взнос в величину закатывания вязаного материала является относительно небольшим. Таким образом, посредством управления точками перекрещивания между платинными петлями из синтетических волокон от передней гребенки и платинными петлями из эластичной нити от задней гребенки, закатывание вязаного материала может быть подавлено. Кроме того, когда целлюлозные волокна от второй гребенки расположены на задней гребенке, а эластичная нить третьей гребенки расположена на средней гребенке, закатывание может быть предотвращено посредством управления точками перекрещивания между платинными петлями из эластичной нити и платинными петлями из синтетических волокон.

Более конкретно, рассматривая переплетение, составляющее вязаный материал, в одном полном петельном ряду, составляющем вязаный материал, посредством ограничения соотношения количества точек перекрещивания между платинными петлями из синтетических волокон от первой гребенки и платинными петлями из эластичной нити от третьей гребенки, которые перекрещиваются между петельными столбиками, до 50% или менее, возникновение закатывания вязаного материала может быть предотвращено. Естественно, предпочтительно ограничивать соотношение количества точек перекрещивания между платинными петлями из целлюлозных волокон от второй гребенки и эластичной нитью от третьей гребенки до 50% или менее. По меньшей мере, если соотношение количества точек перекрещивания между синтетическими волокнами от первой гребенки и эластичной нитью от третьей гребенки ограничено до 50% или менее, то закатывание вязаного материала может быть предотвращено. Хотя нижний предел содержания точек перекрещивания не особенно ограничен, для поддержания хорошей стабильности размеров и минимизации изменения размеров во время стирки, соотношение количества точек перекрещивания предпочтительно составляет 10% или более.

Если эластичная нить содержит часть, связанную цепочкой, например, переплетением 10/01, а синтетические волокна связаны переплетением со сдвигом, например, переплетением 10/23, то, хотя платинные петли из синтетических волокон и платинные петли из эластичных волокон перекрещиваются в части, которая не находится между петельными столбиками, было установлено, что перекрещивание платинных петель, связанных цепочкой, части синтетических волокон, или платинных петель, связанных цепочкой, части из эластичной нити оказывает небольшое влияние на закатывание вязаного материала, в частности, закатывание в основном направлении, и, таким образом, нет необходимости в обработке такого перекрещивания, как точек перекрещивания между синтетическими волокнами и эластичной нитью. Следует отметить, что количество точек перекрещивания между синтетическими волокнами и эластичной нитью получается из количества частей, в которых отдельные платинные петли в вязанных структурах, показанных на фиг. 1-12, перекрещиваются, не основанных на точках перекрещивания в действительно выработанном вязаном материале.

Один полный петельный ряд в настоящем варианте осуществления состоит из группы петельных рядов, необходимых для вязания раппорта повторяющегося переплетения. Например, когда вязаный материал содержит переплетение, в котором репсовая вязаная структура, показанная на фиг. 2, используется как структура, вывязываемая посредством первой гребенки, которая является передней гребенкой; ластичная вязаная структура «денби», показанная на фиг. 1, используется как структура, вывязываемая посредством второй гребенки, которая является средней гребенкой; а переплетение, показанное на фиг. 3, используется как структура, вывязываемая посредством третьей гребенки, которая является задней гребенкой; один полный петельный ряд содержит два петельных ряда, вывязываемых посредством передней гребенки и средней гребенки, и один полный петельный ряд содержит восемь петельных рядов, вывязываемых посредством задней гребенки. В этом случае один полный петельный ряд, составляющий вязаный материал, содержит восемь петельных рядов, и посредством сочетания действия передней гребенки, средней гребенки и задней гребенки, один раппорт, в котором переплетение повторяется, становится одним полным петельным рядом, составляющим вязаный материал. Кроме того, точки перекрещивания между платинными петлями из синтетических волокон от передней гребенки и эластичной нитью от задней гребенки могут быть точками, в которых синтетические волокна и эластичная нить перекрещиваются между петельными столбиками вязаного материала. Например, когда переплетение синтетических волокон от передней гребенки представляет переплетение 10/12//, показанное на фиг. 1, а переплетение эластичной нити от задней гребенки представляет переплетение 10/12/10/12/23/21/23/21//, показанное на фиг. 3, платинные петли из синтетических волокон и платинные петли из эластичной нити формируют в восьми местах в один полный петельный ряд, так как количество петельных рядов и количество платинных петель являются одинаковыми. Четыре из этих платинных петель перекрещиваются, а остальные четыре формируют без перекрещивания между синтетическими волокнами и эластичной нитью. В этом случае, при вычислении соотношения количества точек перекрещивания между структурами от передней гребенки и задней гребенки в одном полном петельном ряду, составляющем вязаный материал, содержащем восемь платинных петель из синтетических волокон и восемь платинных петель из эластичной нити, которые перекрещиваются между петельными столбиками, присутствующими в одном полном петельном ряду, так как количества платинных петель из синтетических волокон и эластичной нити являются одинаковыми, вычисление может быть выполнено с использованием восьми точек, и соотношение точек перекрещивания, которое вычисляют по следующей формуле 1:

соотношение количества точек перекрещивания равно (количеству точек перекрещивания: четыре места), деленному на (количество платинных петель из синтетических волокон, перекрещивающихся между петельными столбиками, присутствующими в одном полном петельном ряду: восемь), составляет 50%. Следует отметить, что так как на фиг. 12 показаны точки перекрещивания ранее упомянутого примера, точки перекрещивания c между переплетением синтетических волокон a и переплетением эластичной нити b представляют четыре места в одном полном петельном ряду. Кроме того, когда количество платинных петель в одном полном ряду, составляющем вязаный материал, является различным в отношении платинных петель из синтетических волокон и из эластичной нити, то соотношение количества точек перекрещивания в одном полном петельном ряду и количества точек перекрещивания каждой платинной петли получают, используя количество платинных петель из синтетических волокон или количество платинных петель из эластичной нити, которое является большим, как базовый уровень.

Когда вязаная структура является переплетением цепочка, и платинные петли не перекрещиваются между петельными столбиками, так как эти платинные петли не считаются платинными петлями, перекрещивающимися между петельными столбиками, их точки перекрещивания не обрабатываются как точки перекрещивания платинных петель. Например, когда синтетические волокна от передней гребенки имеют переплетение 10/23//, показанное на фиг. 1, а эластичная нить от задней гребенки имеет переплетение 10/12/21/23/21/12//, показанное на фиг. 7, имеется шесть платинных петель из эластичной нити и четыре платинных петли, перекрещивающихся между петельными столбиками. В этом случае число «четыре» используют в знаменателе формулы 1. Так как в этом случае нет точек перекрещивания, то отношение количества точек перекрещивания между платинными петлями от передней гребенки и платинными петлями, перекрещивающимися между петельными столбиками от задней гребенки в одном полном петельном ряду, составляющем вязаный материал, и платинными петлями, перекрещивающимися между петельными столбиками от задней гребенки, равно 0%.

В основовязаном материале согласно настоящему варианту осуществления переплетение синтетических волокон от первой гребенки не особенно ограничено, и предпочтительно представляет собой ластичную вязаную структуру «денби» или репсовую вязаную структуру, стежок «зигзаг», содержащий два или меньшее количество прокачек иглы. При таком переплетении вязаный материал становится ровным, и если предмет нижней одежды сшит, то скольжение относительно предмета верхней одежды также является хорошим, движение является легким, и возможно предотвращение спадания предмета верхней одежды, что является предпочтительным. Ластичная вязаная структура «денби» или репсовая вязаная структура могут быть произвольно выбраны в соответствии с поверхностной плотностью и удлинением вязаного материала, который предполагается получать.

Кроме того, переплетение синтетических волокон от первой гребенки предпочтительно представляет собой четырехпетельный ряд атласной структуры. Например, четырехпетельный ряд атласной структуры, показанной на фиг. 5, в которой объединены закрытая петля и открытая петля; четырехпетельный ряд атласной структуры, показанной на фиг. 6, в которой используют только закрытые петли; или четырехпетельный ряд атласной структуры, в которой все петли открытые, является предпочтительным. В результате вязаному материалу можно придать хорошую растяжимость.

В основовязаном материале согласно настоящему варианту осуществления переплетение эластичной нити от третьей гребенки может быть произвольно выбрано для уравновешивания с переплетением синтетических волокон от первой гребенки таким образом, чтобы соотношение точек перекрещивания между платинными петлями из синтетических волокон и платинными петлями из эластичной нити составляло 50% или менее. Например, когда синтетические волокна от первой гребенки образуют ластичную вязаную структуру «денби», показанную на фиг. 1, переплетение эластичной нити от третьей гребенки может быть настроено на сдвиговое переплетение, например, одноигольное переплетение со сдвигом или двухигольное переплетение со сдвигом, как показано на фиг. 3-8, или дополнительно любое переплетение, в которое введено переплетение цепочка. Когда придается особое значение растяжимости вязаного материала, отсутствие частей, связанных цепочкой, как в схемах на фиг. 3, 5, 6 и 8, является предпочтительным.

Когда синтетические волокна от первой гребенки связаны в виде четырехпетельного ряда атласного переплетения, обычно, хотя эластичной нити от третьей гребенки также придан вид четырехпетельного ряда атласного переплетения, так как целлюлозные волокна переплетены, баланс между растяжимостью в основном и уточном направлениях имеет тенденцию к снижению, из-за чего ощущение при носке может быть в некоторых случаях не очень хорошим. Таким образом, когда синтетические волокна от первой гребенки связаны в виде четырехпетельного ряда атласного переплетения, эластичной нити от третьей гребенки придано ластичное переплетение «денби», и если используют вязание, обеспечивающее баланс растяжимости, то может быть получен вязаный материал, обладающий хорошим балансом эластичности, что предпочтительно.

Кроме того, для усиления ощущения прохлады во время носки и улучшения растяжимости, когда синтетические волокна от первой гребенки имеют репсовую вязаную структуру или ластичную вязаную структуру «денби», скорее, чем в случае, когда вязаный материал из эластичной нити от третьей гребенки имеет переплетение, в котором один полный петельный ряд содержит два петельных ряда, например, 10/12//, ластичную вязаную структуру «денби» или репсовую вязаную структуру 10/23//; т.е. переплетение, в котором один полный петельный ряд содержит четыре или большее количество петельных рядов, является предпочтительным. Например, переплетение 10/12/23/21//, показанное на фиг. 5, более предпочтительно, чем переплетение 10/12/10/23/21/23//, показанное на фиг. 8, или альтернативно переплетение, в котором один полный петельный ряд содержит шесть или большее количество петельных рядов, например, переплетение 10/12/10/01/23/21/23/32//, показанное на фиг. 4. В результате баланс петель из целлюлозных волокон от второй гребенки в вязаном материале в некоторой степени снижается, и полости обладают тенденцией к образованию между синтетическими волокнами и эластичной нитью, из-за чего возможно получение преимуществ от характеристик, которые очень хороши по поглощению влаги и созданию охлаждающего ощущения при контакте с охлаждающей структурой. Естественно, даже если переплетения синтетических волокон или целлюлозных волокон и эластичной нити одинаковы, в результате усадки эластичной нити, имеется тенденция к образованию полостей между этими волокнами, благодаря чему может быть получен основовязаный материал, обладающий способностью к созданию очень хорошего охлаждающего ощущения.

В основовязаном материале согласно настоящему варианту осуществления переплетение целлюлозных волокон от второй гребенки может быть выбрано из любой группы переплетений, и, хотя переплетение может быть произвольно ластичным переплетением «денби», репсовым переплетением или атласным переплетением, переплетение, идентичное переплетению задней эластичной нити является предпочтительным. В результате этого толщина вязаного материала может быть уменьшена, а охлаждающее ощущение усилено, и закатывание краев материала может быть подавлено.

Кроме того, так как переплетение целлюлозных волокон от второй гребенки, например, вязаной структуры является предпочтительно переплетением 10/22//, показанным на фиг. 9, переплетение 10/33//, показанное на фиг. 10, или вязаная структура, в которой петлеобразование и введение повторяют, например, переплетение 10/11/12/11// является предпочтительным. Переплетение, в котором повторяют только введение, могут быть использованы, например, переплетения 00/22// или 00/11/22/11//. В этом случае, так как целлюлозные волокна становятся склонными к обрыву во время вязания, то предпочтительно использовать целлюлозные волокна, обладающие линейной плотностью 50 дтекс или более, и предпочтительно заправлять эти волокна в заднюю гребенку. Формируемые петли могут быть открытыми петлями, например, как в переплетении 01/22//, показанном на фиг. 11. Естественно, при согласовании переплетений из синтетических волокон или эластичной нити, переплетения выбирают произвольно, например, когда синтетические волокна от первой гребенки вывязывают согласно переплетению 10/23//, а эластичную нить от третьей гребенки вывязывают согласно переплетению 10/12//, переплетение целлюлозных волокон от второй гребенки может быть произвольно выбрано, например, оно может быть переплетением 10/22//, 22/10// и т.п.

В основовязаном материале согласно настоящему варианту осуществления, при реальной носке, например, на внутреннем подшитом краю одежды, хотя вязаный материал вытягивается, вязаный материал находится в состоянии удлинения и релаксации, поэтому необходимо минимизировать закатывание вязаного материала при удлинении, и более важно, чтобы закатывание не происходило во время удлинения и релаксации. Однако, хотя скорость, с которой целлюлозные волокна оказывают влияние на закатывание вязаного материала, является по существу небольшой, так как их изгиб меньше, чем изгиб синтетических волокон, когда соотношение количества точек перекрещивания платинных петель из синтетических волокон и платинных петель из эластичной нити составляет около 50%, в частности, когда целлюлозные волокна имеют вязаную структуру, в которой петлеобразование и введение повторяют или в которой повторяют только введение, закатывание может становится значительным при удлинении и релаксации из-за нестабильности переплетения. В результате исследований, направленных на решение этих проблем, создатели настоящего изобретенияs установили, что длина, которая меньше, длины распрямленной нити (нити длиной в 480 петельных рядов) в нормальном вязаном материале является эффективной для подавления закатывания при удлинении и релаксации. Другими словами, когда переплетение целлюлозных волокон от второй гребенки является вязаной структурой, в которой петлеобразование и введение повторяют, или структурой, в которой повторяют только введение, переплетение настраивают таким образом, чтобы соотношение распрямленной нити, длина которой получена по следующей формуле, где длина синтетических волокон от первой гребенки к длине целлюлозных волокон от второй гребенки составляет от 1,7 до 3,5. В частности, когда синтетические волокна от первой гребенки образуют одноигльное переплетение со сдвигом, в котором все петли петельных рядов, представляют, например, ластичную вязаную структуру «денби» или атласное переплетение, а целлюлозные волокна от второй гребенки образуют вязаную структуру, в которой повторяют петлеобразование и введение; или переплетение, в котором все петельные ряды вводят, если соотношение распрямленной нити находится в диапазоне от 1,7 до 3,5; цель настоящего изобретения может быть эффективно достигнута. Следует отметить, что, когда соотношение распрямленной нити меньше 1,7, то платинные петли из целлюлозных волокон становятся длинными и изгиб платинных петель из синтетических волокон становится больше, из-за чего закатывание становится более вероятным, а когда соотношение распрямленной нити превышает 3,5, происходит обрыв целлюлозных волокон, из-за чего вязание становится невозможным. Таким образом, пока соотношение распрямленных синтетических волокон от первой гребенки и целлюлозных волокон от второй гребенки находится в диапазоне от 1,7 до 3,5, предпочтительно - от 1,9 до 3,2, вероятность закатывания вязаного материала во время удлинения и релаксации не проявляется.

соотношение между длинами распрямленных нитей (волокон) равно длине распрямленных синтетических волокон, деленной на длину распрямленных целлюлозных волокон... (1)

Кроме того, структура петли вязаной структуры основовязаного материала согласно настоящему изобретению является произвольной, и может быть выбрана из переплетения с открытой петлей, переплетения с закрытой петлей или переплетения, в котором объединены закрытые петли и открытые петли. Переплетение синтетических волокон от передней гребенки предпочтительно представляет собой ластичную вязаную структуру «денби» с открытой петлей или репсовую вязаную структуру с открытой петлей, а переплетение целлюлозных волокон от средней гребенки предпочтительно представляет собой петельную структуру с закрытой петлей.

Что касается структуры петли, то позиционная взаимосвязь между целлюлозными волокнами от второй гребенки, которые являются двумя неэластичными нитями, и синтетическими волокнами от первой гребенки в вязаном материале является важной. Обычно в случае, в котором целлюлозные волокна переплетены, когда целлюлозные волокна выведены на поверхность вязаного материала, может быть достигнуто очень хорошее ощущение прохлады при прикосновении и поглощение пота. Однако практические проблемы, например, ухудшение качества целлюлозных волокон из-за процесса крашения, в результате износа предмета одежды или из-за стирки, и уменьшение цветостойкости под воздействием трения темных цветов, что приводит в результате к риску передачи цвета соседним предметам одежды, являются тенденцией, склонной к проявлению. Если выведение целлюлозных волокон на поверхность вязаного материала возможно минимизировать в наибольшей степени, то вероятность возникновения этих проблем может быть минимизирована. Таким образом, позиционная взаимосвязь целлюлозных волокон может быть отрегулирована посредством расположения синтетических волокон от первой гребенки более близко к передней стороне, чем целлюлозных волокон от второй гребенки, и посредством выбора структуры петли. В настоящем варианте осуществления, когда первая гребенка является передней гребенкой, а вторая гребенка является средней гребенкой, из синтетических волокон от передней гребенки формируют структуру петли в виде открытой петли; переплетение целлюлозных волокон от средней гребенки является переплетением, состоящим из полностью открытых петель, или атласным переплетением, например, переплетением 10/12/23/21//, если переплетение, в котором петли закрывают при прокачке гребенки, то получается вязаный материал, в котором возникновение закатывания минимизировано, выведение целлюлозных волокон на поверхность минимизировано, коэффициент трения во влажном состоянии не уменьшается, и при использовании такого материала может быть достигнуто ощущение прохлады.

Что касается обеспечения ощущения прохлады при прикосновении основовязаного материала согласно настоящему варианту осуществления, то вязаный материал, вызывающий ощущение прохлады при прикосновении, соответствующее 120 Вт/м2°C, при измерении ощущения прохлады при прикосновении специально показано в Примерах, в которых рассматривается оценка ощущения прохлады у субъекта при носке, при прикосновении.

В настоящем варианте осуществления для получения вязаного материала, вызывающего ощущение прохлады при прикосновении, поверхностная плотность вязаного материала и соотношение целлюлозных волокон в смеси важны. Посредством установки этих величин в соответствующих диапазонах, требуемый эффект может быть более легко достигнут.

В настоящем варианте осуществления предпочтительно, чтобы поверхностная плотность вязаного материала была в диапазоне от 150 г/м2 до 250 г/м2, а доля целлюлозных волокон в смеси была в диапазоне от 15% до 45%. Если поверхностная плотность вязаного материала чрезмерно высока, то рассеивание тепла вязаным материалом уменьшается, из-за чего ощущение прохлады при прикосновении не может быть достигнуто. Если поверхностная плотность чрезмерно низка, то предел прочности на разрыв вязаного материала снижается, что вызывает проблемы во время реальной носки. Таким образом, поверхностная плотность вязаного материала предпочтительно находится в диапазоне от 150 г/м2 до 250 г/м2, более предпочтительно - от 160 г/м2 до 240 г/м2. Кроме того, что касается доли целлюлозных волокон в смеси, то если доля целлюлозных волокон в смеси чрезмерно велика, хотя ощущение прохлады при прикосновении имеет тенденцию к повышению, практические проблемы, например, проблема, связанная с цветостойкостью под воздействием трения во влажном состоянии, имеет тенденцию к проявлению; а когда доля целлюлозных волокон в смеси чрезмерно низка, ощущение прохлады при прикосновении уменьшается. Таким образом, дизайн вязаного материала с учетом линейной плотности целлюлозных волокон, линейной плотности синтетических волокон и линейной плотности эластичной нити может быть выполнен таким образом, чтобы доля целлюлозных волокон в смеси составляла предпочтительно от 15% до 45%, более предпочтительно - от 20% до 40%. Следует отметить, что, хотя измерение доли целлюлозных волокон в смеси целлюлозных волокон может быть произведено посредством вычисления, когда численные величины линейной плотности и уработка каждого из волокон известны, когда линейная плотность и уработка каждого из волокон не ясна, соотношение долей волокон в смеси может быть определено посредством способа, заключающегося в удалении волокон, отличных от целлюлозных волокон, посредством растворения, или способа, согласно которому поверхностную плотность неэластичной нити определяют посредством измерения массы (поверхностной плотности) выкроенного вязаного материал, после чего растворяют эластичную нить, измеряют массу вязаного материала, вычисляют поверхностную плотность только эластичной нити, и вычитая поверхностную плотность эластичной нити из поверхностной плотности вязаного материала, после чего, определяют уработку и линейную плотность целлюлозных волокон, и вычисляют поверхностную плотность и долю в смеси только целлюлозных волокон относительно доли синтетических волокон.

В добавление к превосходной способности создания ощущения прохлады, например, ощущения прохлады при прикосновении, рассеивание тепла и воздухопроницаемость вязанного материала, необходимы, чтобы основовязаный материал согласно настоящему варианту осуществления обладал способностью создания очень хорошего ощущения прохлады, когда он выполнен в виде предмета одежды. При использовании вязаного материала, в котором переплетены целлюлозные волокна, возможно усиление ощущения прохлады при прикосновении посредством плотного контакта целлюлозных волокон с кожей для использования ощущения прохлады при прикосновении целлюлозных волокон. Так как предметы одежды, изготовленные из вязаного материала, содержащего эластичные нити, которые не переплетены, не плотно контактируют с телом, ощущение прохлады при ношении предмета одежды можно только наблюдать в части, где кожа и предмет одежды находятся в контакте друг с другом. При использовании вязаного материала, в котором переплетены эластичные нити, весь предмет одежды плотно контактирует с телом, благодаря чему общее ощущение прохлады можно легко наблюдать. Однако, если удлинение вязаного материала является небольшим, то становится затруднительным двигаться при ношении одежды, которая неудобна. И наоборот, если удлинение вязаного материала слишком большое, то ощущение прохлады при прикосновении не может быть достигнуто. Таким образом, удлинение вязаного материала должно быть в соответствующем диапазоне. Вязаный материал может быть отделан посредством создания дизайна вязаного материала и регулирования удлинения во время процесса крашения таким образом, чтобы удлинение вязаного материала, особенно под нагрузкой, составляло 9,8 Н (Ньютон), в обоих направлениях вязаного материала: в основном и уточном направлениях вязаного материала, предпочтительно составляло от 80% до 150%, более предпочтительно - от 90% до 140%.

Хотя основовязаный материал согласно настоящему варианту осуществления является вязаным материалом, который обладает способностью создания очень хорошего ощущения прохлады даже в жарких условиях, когда угол линии, проведенной в направлении длины вязаного материала составляет 90 градусов относительно прямой линии, проведенной в направлении ширины вязаного материала (базовый уровень: 0 градусов), так как появление закатывания мало вероятно около отрезанного края, даже если разрез выполнен произвольно, например, вдоль прямой лини или изогнутой линии между 45 и 135 градусами, при изготовлении предмета одежды, вязаный материал может быть переработан в предмет одежды в выкроенном состоянии без необходимости выравнивания краев посредством тройного подгиба и прошивания, сшивания в трубочку и т.п. Обычно при изготовлении вязаного материала, который можно использовать в выкроенном состоянии, в вязаных материалах, состоящих из синтетических волокон и эластичной нити, в которых термофиксация полиэфирного или нейлонового волокна может быть легко произведена, можно уменьшить возникновение закатывания вязаного материала посредством термофиксации синтетических волокон посредством приложения строгих условий термофиксации, например, повышения температуры или продления периода термофиксации во время термофиксации в процессе крашения, и все известные предметы одежды, которые могут быть изготовлены посредством выкраивания, создают, используя данную технологию. Однако в случае применения целлюлозных волокон, термофиксация которых затруднительна, так как возникновение закатывания не может быть предотвращено посредством приложения строгих условий термофиксации во время крашения, хотя считалось, что разрезание вязаных материалов, в которых переплетены целлюлозные волокна, в частности, в виде основовязаного материала, было невозможно, в основовязаном материале согласно настоящему варианту осуществления, так как закатывание не проявляется около отрезанного края даже при наличии целлюлозных волокон, термофиксация которых затруднительна, переплетены в нем, вязаный материал можно раскраивать для изготовления изделий.

В настоящем варианте осуществления посредством создания переплетений и структур петель из целлюлозных волокон, термофиксация которых затруднительна, и синтетических волокон, термофиксация которых проходит легко, в определенных диапазонах, может быть получен вязаный материал, который может быть раскроен без возникновения закатывания около отрезанной части и который обладает способностью создания очень хорошего ощущения прохлады.

Основовязаный материал согласно настоящему варианту осуществления можно изготавливать посредством использования основовязальной или Рашель-машины, и можно изготавливать посредством использования одной основовязальной машины этих типов. Что касается класса вязальной машины, то хотя можно использовать вязальную машину произвольного класса, предпочтительно использовать вязальную машину от 20 класса до 40 класса. Если класс является более грубым, то эстетические свойства вязаного материала получаются не очень хорошими, и плотность вязаного материала увеличивается с увеличением класса вязальной машины выше 40 класса. Кроме того, так как растяжимость становится слабой, эффект от использования настоящего изобретения проявляется меньше. Если класс вязальной машины является грубым, то происходит распускание разрезанного края. Таким образом, для изготовления вязаного материала, который можно раскраивать, предпочтительно использовать основовязальную машину от 28 класса до 32 класса.

Кроме того, при заправке гребенок неэластичной нитью и эластичной нитью, скорее, чем только один способ пропуска всех нитей через гребенки можно использовать; произвольно можно использовать, например, способ заправки, согласно которому одну нить пропускают через гребенку и одну нить не пропускают через гребенку, который повторяют; а также способ заправки, согласно которому две нити пропускают последовательно через гребенку и одну нить не пропускают через гребенку, и такую заправку повторяют.

Обычные процессы крашения и отделки можно использовать в качестве способов крашения и отделки основовязаного материала согласно настоящему варианту осуществления. Условия крашения обуславливают согласно виду используемого волокнистого материала. Произвольную машину для крашения, например, красильную машину с использованием жидкости, красильную машину с баранчиком или красильную лопастную машину можно использовать. Кроме того, можно использовать эмульгатор, посредством которого улучшают водопоглощение и гибкость.

ПРИМЕРЫ

Настоящее изобретение более конкретно описано ниже на примерах. Естественно, настоящее изобретение не ограничено этими примерами. Оценку примеров производили следующим образом. В следующих Примерах 1-8 первая гребенка была заправлена синтетическими волокнами, служившими примерами выполнения вязания типа «зигзаг» со сдвигом на две иглы или меньше, а Примеры 9 и 10 являются примерами выработки вязаного материала со сбалансированной растяжимостью.

(1) Ощущение прохлады

Измеряли максимальную теплопередачу (Вт/м2·°C) со стороны платинной петли вязаного материала, используя вырезанный образец размером 8 см × 8 см, в окружающей среде при температуре 20°C и относительной влажности 65%, используя прибор KES-F7-11 компании KatoTech, Co., укладывая вязаный материал стороной, на которую выходят платинные петли, на the нагреваемую плиту прибора, которую нагревали до 10°C выше температуры окружающей среды.

(2) Точки перекрещивания платинных петель

Переплетение, создаваемое посредством первой гребенки, заправленной синтетическими волокнами, и переплетение, создаваемое посредством третьей гребенки, заправленной эластичной нитью, показаны как схемы переплетений. Затем схемы переплетений накладывали друг на друга и выявляли точки перекрещивания между платинными петлями из синтетических волокон и платинными петлями из эластичной нити.

(3) Характеристики в выкроенном состоянии

Оценивали характеристики вязаного материала в выкроенном состоянии с учетом его закатывания. Взятие образцов и оценивание производили следующим образом.

Из вязаного материала вырезали образец длиной 20 см в основном направлении вдоль петельных столбиков вязаного материала и длиной 20 см в направлении ширины, и вырезанный образец укладывали на горизонтальное рабочее место в виде вязаного материала размером 20 см x 20 см. Затем оба конца в основном направлении захватывали пальцами и растягивали на 80%, и измеряли угол закатывания, появлявшийся в основном направлении в это время, как показано на фиг. 13, т.е. угол (d) закатывания между прямой линией (2), находившейся в контакте с горизонтальной линией вязанного материала (1), и прямой линией (3), находившейся в контакт с концевой частью удлиненного вязаного материала, и свойство закатывания оценивали согласно следующим критериям:

Очень хороший: угол закатывания составлял 30 градусов или меньше; не было проблемы при использовании материала в качестве выкроенного продукта.

Хороший: угол закатывания составлял от 30 градусов до 60 градусов; материал можно было использовать в качестве выкроенного продукта.

Достаточно хороший: угол закатывания был в диапазоне от более 60 градусов до 90 градусов; использование в качестве выкроенного продукта было затруднительно.

Не очень хороший: угол закатывания составлял более 90 градусов; невозможно было использовать в качестве выкроенного продукта.

В приведенных выше критериях оценки «Очень хороший» и «Хороший» указывают на то, что этот вязаный материал может в небольшой степени закатываться около отрезанной части, и что такие вязаные материалы можно использовать в качестве выкроенного продукта.

(4) Релаксация и закатывание после растяжения

Вязаный материал, который оценивали в (3), приведенном выше, удлиняли на 80% в основном направлении, сразу же предоставляли возможность релаксации, и укладывали на горизонтальное рабочее место, измеряли угол закатывания через 5 минут и оценивали по способу, раскрытому в п. (3).

Если после удлинения и релаксации закатывание составляет 60 градусов или меньше, то вязаный материал считается очень хорошим по его характеристикам в выкроенном состоянии.

(5) Соотношение между длинами распрямленных нитей (волокон)

Синтетические волокна и целлюлозные волокна извлекали из одного и того же петельного ряда вязаного материала и их длины измеряли, прикладывая нагрузку, составлявшую 0,1 г, к каждому волокну. Соотношение между длинами распрямленных нитей (волокон) вычисляли по Формуле (1), округляя до второго десятичного знака.

Что касается способа извлечения волокон из вязаного материала, то способ высвобождения петель, составлявших вязаный материал, осуществляли посредством разрезания или подобного действия, например, посредством разрезания петель из целлюлозных волокон и эластичных нитей таким образом, чтобы оставались только синтетические волокна, при извлечении синтетических волокон, или другой способ, при котором эластичную нить удаляли из вязаного материала посредством растворения (включая разложение посредством придания хрупкости), затем, целлюлозные волокна растворяли, и длину распрямленных синтетических волокон измеряли, и из отдельно подготовленного вязаного материала удаляли эластичные нити и синтетические волокна посредством растворения или подобным способом, и получали только длину распрямленных целлюлозных волокон, в результате чего получали соотношение длин распрямленных нитей (волокон), или альтернативно, можно было использовать способ, при котором извлечение петель и растворение объединены.

Соотношение между длинами распрямленных нитей (волокон) равно длине распрямленных синтетических волокон, получаемых с первой гребенки, деленной на длину распрямленных целлюлозных волокон, получаемых со второй гребенки... (1)

(6) Изменения после стирки

Испытания на стирку-сушку полученного вязаного материала производили по способу C4M, описанному в Японском промышленном стандарте JIS L 1930 (2014), и скорость изменения размера до и после стирки измеряли. Позитивная скорость изменения размеров указывала на то, что стирка вызывала усадку. Критерии оценки изменения размеров после стирки были следующими.

Хорошая: скорость изменения размеров составляет от 0% до 1,5%

Достаточно хорошая: скорость изменения размеров составляет от 1,5% до 3,0%

Не очень хорошая: скорость изменения размеров превышает 3,0%.

Если скорость изменения размеров составляет 3,0% или менее, то пригодность к обработке является хорошей, но в зависимости от изделия, подлежащего сшиванию, внимание должно быть обращено на обработку краев. Если скорость изменения размеров составляет 1,5% или менее, то такие проблемы не возникают, и вязаный материал является особенно хорошим материалом.

Пример 1

Вязание выполняли, используя основовязальную машину 28 класса, на которой передняя гребенка была заправлена комплексной нитью, состоявшей из 24 элементарных нейлоновых нитей с линейной плотностью 33 дтекс; средняя гребенка была заправлена комплексной нитью, состоявшей из 24 медно-аммиачных элементарных нитей с линейной плотностью 33 дтекс (наименование продукта: Bemberg; изготовитель - компания Asahi Kasei Corp.); и эластичная нить с линейной плотностью 44 дтекс (наименование продукта: Roica CR, изготовитель - компания Asahi Kasei Corp.) была заправлена в заднюю гребенку при 100% удлинении в основном направлении; где все три нити были заправлены в гребенки; и посредством передней гребенки вырабатывали репсовую вязаную структуру, показанную на фиг. 2; посредством средней гребенки вырабатывали ластичную вязаную структуру «денби», показанную на фиг. 1; а посредством задней гребенки вырабатывали переплетение, показанное на фиг. 8.

Передняя гребенка - переплетение 10/23//

Средняя гребенка - переплетение 10/12//

Задняя гребенка - переплетение 10/12/10/23/21/23//

Выработанному вязаному материалу предоставляли возможность релаксации и очищали, используя непрерывную чистящую машину, после чего осуществляли предварительную термофиксацию при температуре 190°C в течение 1 минуты, и нейлоновые, и целлюлозные волокна окрашивали, используя красильную машину с жидким красителем. После крашения на вязаный материал наносили мягчитель и осуществляли финишную термофиксацию при 170°C в течение 1 минуты для получения основовязаного материала. Содержание целлюлозных волокон в вязаном материале составляло 34%, и оценивали характеристики полученного вязаного материала. Результаты показаны в Таблице 1 ниже. При использовании полученного основовязаного материала не возникало проблем, связанных с раскроем и проявлением закатывания около разрезанной части вязаного материала, он обладал очень хорошей текстурой, удлинением, текстурой, пригодной для носки, и пригодностью к сшиванию.

Примеры 2-5 и Сравнительный пример 1

Вязаные материалы вырабатывали таким же способом, как и в Примере 1, за исключением того, что переплетение эластичной нити, выполнявшееся посредством задней гребенки, было изменено, и точки перекрещивания платинных петель из синтетических волокон и платинных петель из эластичной нити были изменены (Пример 2, фиг. 4; Пример 3, фиг. 5; Пример 4, фиг. 6; Пример 5, фиг. 7), а вязаный материал вырабатывали таким же способом, как и в Примере 1, за исключением того, что переплетение, выполнявшееся посредством задней гребенки, было изменено на 12/10// (Сравнительный Пример 1). Оценивали характеристики полученного вязаного материала. Результаты показаны в Таблице 1 ниже.

Основовязаные материалы, полученные в Примерах 2-5, можно было перерабатывать в выкроенный продукт без возникновения закатывания около разрезанной части вязаного материала, материалы обладали очень хорошей текстурой, удлинением, текстурой, пригодной для носки, и пригодностью к сшиванию.

Пример 6

Вязание осуществляли, используя основовязальную машину 32 класса, на которой передняя гребенка была заправлена комплексной нитью, состоявшей из 6 элементарных полиэфирных нитей с линейной плотностью 22 дтекс; средняя гребенка была заправлена комплексной нитью, состоявшей из 24 медно-аммиачных элементарных нитей с линейной плотностью 33 дтекс (наименование продукта: Bemberg; изготовитель - компания Asahi Kasei Corp.); и эластичная нить с линейной плотностью 22 дтекс (наименование продукта: Roica SF, изготовитель - компания Asahi Kasei Corp.) была заправлена в заднюю гребенку при 100% удлинении в основном направлении; где посредством передней гребенки вырабатывали переплетение 01/21//, а посредством средней гребенки и задней гребенки вырабатывали переплетение показанное на фиг. 33

Передняя гребенка - переплетение 10/21//

Средняя гребенка - переплетение 10/12/10/12/23/21/23/21//

Задняя гребенка - переплетение 10/12/10/12/23/21/23/21//

Выработанному вязаному материалу предоставляли возможность релаксации и очищали, используя непрерывную чистящую машину, после чего осуществляли предварительную термофиксацию при температуре 190°C в течение 1 минуты, и полиэфирные, и медно-аммиачные нити окрашивали, используя красильную машину с жидким красителем. После крашения на вязаный материал наносили мягчитель и осуществляли финишную термофиксацию при 170°C в течение 1 минуты для получения основовязаного материала.

Оценивали характеристики полученного вязаного материала. Результаты показаны в Таблице 1 ниже. Полученный основовязаный материал мог быть переработан в продукт посредством разрезания, и обладал очень хорошими текстурой, удлинением, текстурой, пригодной для носки, и пригодностью к сшиванию.

Пример 7

Вязание осуществляли, используя основовязальную машину 28 класса, на которой передняя гребенка была заправлена комплексной нитью, состоявшей из 24 нейлоновых элементарных нитей с линейной плотностью 78 дтекс; средняя гребенка была заправлена комплексной нитью, состоявшей из 30 элементарных медно-аммиачных нитей (наименование продукта: Bemberg; изготовитель - компания Asahi Kasei Corp.) с линейной плотностью 56 дтекс; и эластичная нить с линейной плотностью 44 дтекс (наименование продукта: Roica SF, изготовитель - компания Asahi Kasei Corp.) была заправлена в заднюю гребенку при 100% удлинении в основном направлении; где посредством передней гребенки вырабатывали переплетение 01/32//, а посредством средней гребенки и задней гребенки вырабатывали переплетение, показанное на фиг. 6.

Передняя гребенка - переплетение 10/32//

Средняя гребенка - переплетение 10/21/23/21//

Задняя гребенка - переплетение 10/21/23/21//

Выработанному вязаному материалу предоставляли возможность релаксации и очищали, используя непрерывную чистящую машину, после чего осуществляли предварительную термофиксацию при температуре 190°C в течение 1 минуты, и нейлоновую, и медно-аммиачную нити окрашивали, используя красильную машину с жидким красителем. После крашения на вязаный материал наносили мягчитель и осуществляли финишную термофиксацию при 170°C в течение 1 минуты для получения основовязаного материала.

Оценивали характеристики полученного вязаного материала. Результаты показаны в Таблице 1 ниже. Полученный основовязаный материал мог быть переработан в продукт посредством разрезания, и обладал очень хорошими текстурой, удлинением, текстурой, пригодной для носки, и пригодностью к сшиванию.

Пример 8

Вязание осуществляли, используя основовязальную машину 28 класса, на которой передняя гребенка была заправлена комплексной нитью, состоявшей из 24 нейлоновых элементарных нитей с линейной плотностью 33 дтекс; средняя гребенка была заправлена комплексной нитью, состоявшей из 24 элементарных медно-аммиачных нитей (наименование продукта: Bemberg; изготовитель - компания Asahi Kasei Corp.) с линейной плотностью 33 дтекс; и эластичная нить с линейной плотностью 33 дтекс (наименование продукта: Roica SF, изготовитель - компания Asahi Kasei Corp.) была заправлена в заднюю гребенку при 100% удлинении в основном направлении. Выполняли следующие переплетения.

Передняя гребенка - переплетение 10/23//

Средняя гребенка - переплетение 12/11/10/11//

Задняя гребенка - переплетение 10/12//

Выработанному вязаному материалу предоставляли возможность релаксации и очищали, используя непрерывную чистящую машину, после чего осуществляли предварительную термофиксацию при температуре 190°C в течение 1 минуты, и нейлоновую, и медно-аммиачную нити окрашивали, используя красильную машину с жидким красителем. После крашения на вязаный материал наносили мягчитель и осуществляли финишную термофиксацию при 170°C в течение 1 минуты для получения основовязаного материала.

Оценивали характеристики полученного вязаного материала. Результаты показаны в Таблице 1 ниже. Полученный основовязаный материал мог быть переработан в продукт посредством разрезания, и обладал очень хорошими текстурой, удлинением, текстурой, пригодной для носки, и пригодностью к сшиванию.

Пример 9

Вязание осуществляли, используя основовязальную машину 28 класса, на которой передняя гребенка была заправлена комплексной нитью, состоявшей из 24 нейлоновых элементарных нитей с линейной плотностью 33 дтекс; средняя гребенка была заправлена комплексной нитью, состоявшей из 24 элементарных медно-аммиачных нитей (наименование продукта: Bemberg; изготовитель - компания Asahi Kasei Corp.) с линейной плотностью 33 дтекс; и эластичная нить с линейной плотностью 44 дтекс (наименование продукта: Roica SF, изготовитель - компания Asahi Kasei Corp.) была заправлена в заднюю гребенку при 100% удлинении в основном направлении, где все три нити были продеты через гребенки. Выполняли следующие переплетения.

Передняя гребенка - переплетение 10/21/23/12//

Средняя гребенка - переплетение 10/11/12/11//

Задняя гребенка - переплетение 10/12//

Выработанному вязаному материалу предоставляли возможность релаксации и очищали, используя непрерывную чистящую машину, после чего осуществляли предварительную термофиксацию при температуре 190°C в течение 1 минуты, и нейлоновую, и медно-аммиачную нити окрашивали, используя красильную машину с жидким красителем. После крашения на вязаный материал наносили мягчитель и осуществляли финишную термофиксацию при 170°C в течение 1 минуты для получения основовязаного материала. Содержание целлюлозных волокон в этом вязаном материале составляло 34%. Оценивали характеристики полученного вязаного материала. Результаты показаны в Таблице 1 ниже. При использовании полученного основовязаного материала не возникало проблем, связанных с раскроем и проявлением закатывания около разрезанной части вязаного материала, он обладал очень хорошей текстурой, удлинением, текстурой, пригодной для носки, и пригодностью к сшиванию.

Примеры 11-13

Вязаные материалы вырабатывали таким же способом, как и в Примере 9, за исключением того, что длина распрямленных целлюлозных волокон была меньше (Пример 11); вязаные материалы вырабатывали таким же способом, как и в Примере 9, за исключением того, что длина распрямленных целлюлозных волокон была больше (Примеры 12 и 13). Оценивали характеристики полученного вязаного материала. Результаты показаны в Таблице 1 ниже.

Пример 10

Вязание осуществляли, используя основовязальную машину 28 класса, на которой передняя гребенка была заправлена комплексной нитью, состоявшей из 24 нейлоновых элементарных нитей с линейной плотностью 33 дтекс; эластичная нить с линейной плотностью 78 дтекс (наименование продукта: Roica SF, изготовитель - компания Asahi Kasei Corp.) была заправлена в среднюю гребенку при 100% удлинении в основном направлении, и комплексная нить, состоявшая из 56 элементарных медно-аммиачных нитей с линейной плотностью 84 дтекс (наименование продукта: Bemberg; изготовитель - компания Asahi Kasei Corp.) была заправлена в заднюю гребенку, где все три нити были продеты через гребенки. Выполняли следующие переплетения.

Передняя гребенка - переплетение 10/21/23/12//

Средняя гребенка - переплетение 10/12//

Задняя гребенка - переплетение 00/22/33/11//

Выработанному вязаному материалу предоставляли возможность релаксации и очищали, используя непрерывную чистящую машину, после чего осуществляли предварительную термофиксацию при температуре 190°C в течение 1 минуты, и нейлоновую, и целлюлозную нити окрашивали, используя красильную машину с жидким красителем. После крашения на вязаный материал наносили мягчитель и осуществляли финишную термофиксацию при 170°C в течение 1 минуты для получения основовязаного материала. Содержание целлюлозных волокон в этом вязаном материале составляло 34%. Оценивали характеристики полученного вязаного материала. Результаты показаны в Таблице 1 ниже. При использовании полученного основовязаного материала не возникало проблем, связанных с раскроем и проявлением закатывания около разрезанной части вязаного материала, он обладал очень хорошей текстурой, удлинением, текстурой, пригодной для носки, и пригодностью к сшиванию.

Сравнительный пример 2

Вязание осуществляли, используя основовязальную машину 28 класса, на которой передняя гребенка была заправлена комплексной нитью, состоявшей из 24 нейлоновых элементарных нитей с линейной плотностью 33 дтекс; средняя гребенка была заправлена комплексной нитью, состоявшей из 24 элементарных медно-аммиачных нитей (наименование продукта: Bemberg; изготовитель - компания Asahi Kasei Corp.) с линейной плотностью 33 дтекс; и эластичная нить с линейной плотностью 44 дтекс (наименование продукта: Roica SF, изготовитель - компания Asahi Kasei Corp.) была заправлена в заднюю гребенку при 100% удлинении в основном направлении. Выполняли следующие переплетения.

Передняя гребенка - переплетение 10/23//

Средняя гребенка - переплетение 12/10/12/10/12/21/10/01//

Задняя гребенка - переплетение 12/10/12/10/12/21/10/01//

Выработанному вязаному материалу предоставляли возможность релаксации и очищали, используя непрерывную чистящую машину, после чего осуществляли предварительную термофиксацию при температуре 190°C в течение 1 минуты, и нейлоновую и медно-аммиачную нити окрашивали, используя красильную машину с жидким красителем. После крашения на вязаный материал наносили мягчитель и осуществляли финишную термофиксацию при 170°C в течение 1 минуты для получения основовязаного материала.

Оценивали характеристики полученного вязаного материала. Результаты показаны в Таблице 1 ниже. Полученный основовязаный материал содержал чрезмерное количество точек перекрещивания между синтетическими волокнами и эластичными нитями, и из него невозможно было изготавливать продукт посредством разрезания.

Таблица 1

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

Основовязаный материал согласно настоящему изобретению обладает очень хорошей растяжимостью, и при его использовании создается ощущение прохлады при носке; он может быть переработан в продукт; он может быть раскроен без возникновения закатывания его разрезанной части; он является, таким образом, оптимальным материалом, пригодным для изготовления спортивного нижнего белья. Так как при носке предметов одежды из основовязаного материала согласно настоящему изобретению создается очень хорошее ощущение прохлады, то его можно использовать для изготовления предметов одежды, которые согласно ожиданиям могут обладать функцией охлаждения тела без возникновения ощущения липкости или влажности, даже при потении в жарких условиях например, в летнее время.

Расшифровка позиций на фиг. 12 и 13

1 - Горизонтально расположенный образец вязаного материала на рабочем месте

2 - Прямая линия, соосная с горизонтально расположенным вязаным материалом

3 - Прямая линия, соосная с краем горизонтально расположенного вязаного материала, где происходит закатывание

a - Переплетение синтетических волокон (пунктирная линия)

b - Переплетение эластичной нити (сплошная линия)

c - Точка перекрещивания синтетических волокон и эластичной нити

d - Угол закатывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТЯЖИМОЕ ТРИКОТАЖНОЕ ПОЛОТНО И ОДЕЖДА | 2012 |

|

RU2582466C2 |

| ЭЛАСТИЧНАЯ ТРИКОТАЖНАЯ ТКАНЬ И ПРЕДМЕТ ОДЕЖДЫ | 2014 |

|

RU2622804C2 |

| ИЗДЕЛИЕ ДЛЯ НОГ | 2017 |

|

RU2709948C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ ОСНОВОВЯЗАНУЮ ТЕКСТИЛЬНУЮ ПАНЕЛЬ, ИМЕЮЩУЮ ПЕРВУЮ И ВТОРУЮ ПРОТИВОЛЕЖАЩИЕ ЛИЦЕВЫЕ ПОВЕРХНОСТИ, ПРИ ЭТОМ НА УПОМЯНУТУЮ ПЕРВУЮ ЛИЦЕВУЮ ПОВЕРХНОСТЬ НАНЕСЕНО ПОКРЫТИЕ В ВИДЕ СЛОЯ, СОСТОЯЩЕГО, ПО МЕНЬШЕЙ МЕРЕ, ИЗ ОДНОГО ПОЛИМЕРНОГО МАТЕРИАЛА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2640995C2 |

| ОГНЕСТОЙКИЙ ВЯЗАНЫЙ МАТЕРИАЛ | 2017 |

|

RU2744425C2 |

| Одинарный трикотаж | 1978 |

|

SU737525A1 |

| ОТРАЖАТЕЛЬНАЯ ВЯЗАНАЯ СЕТЧАТАЯ ПОВЕРХНОСТЬ АНТЕННЫ И СПОСОБ ЕЕ ВЫРАБОТКИ | 2002 |

|

RU2198453C1 |

| ВЯЗАНЫЙ ЛИБО ТКАНЫЙ МАТЕРИАЛ ИЗ ВОЛОКНА ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2003 |

|

RU2301854C2 |

| ОТРАЖАТЕЛЬНАЯ ВЯЗАНАЯ СЕТЧАТАЯ ПОВЕРХНОСТЬ АНТЕННЫ И СПОСОБ ЕЁ ВЫРАБОТКИ | 2003 |

|

RU2233920C1 |

| Основовязаный сетчатый трикотаж | 1990 |

|

SU1730269A1 |

Создан основовязаный материал, обладающий очень хорошей растяжимостью и способностью создания ощущения прохлады при носке, который может быть разрезан и освобожден без закатывания разрезанной части вязаного материала. Основовязаный материал вырабатывают с использованием синтетического волокна, подаваемого с помощью первой гребенки, целлюлозного волокна, подаваемого с помощью второй гребенки, и эластичной нити, подаваемой с помощью третьей гребенки; и он отличается тем, что соотношение количества точек перекрещивания, в которых платинные петли из синтетического волокна пересекают петельные столбики, присутствующие в одном полном петельном ряду, составляющем основовязаный материал, и платинные петли эластичной нити, и количества платинных петель из синтетического волокна, пересекающих петельные столбики, присутствующие в одном полном петельном ряду, составляет 50% или менее. 8 з.п. ф-лы, 13 ил., 1 табл.

1. Основовязаный материал, выработанный с использованием: синтетических волокон, подаваемых с помощью первой гребенки; целлюлозных волокон, подаваемых с помощью второй гребенки; и эластичной нити, подаваемой с помощью третьей гребенки, в котором

соотношение количества точек перекрещивания, в которых платинные петли из синтетических волокон и платинные петли из эластичной нити являются перекрещенными между петельными столбиками, в одном полном петельном ряду, составляющем основовязаный материал, и количества платинных петель из синтетических волокон, перекрещивающихся между петельными столбиками, в одном полном петельном ряду составляет не более 50%.

2. Материал по п. 1, в котором вязаная структура из синтетических волокон, подаваемых с помощью первой гребенки, является вязаной структурой «денби» или репсовой вязаной структурой.

3. Материал по п. 1 или 2, в котором один полный петельный ряд эластичной нити, подаваемой с помощью третьей гребенки, содержит не менее четырех петельных рядов.

4. Материал по любому одному из пп. 1-3, в котором вязаные структуры из целлюлозных волокон, подаваемых с помощью второй гребенки, и эластичной нити, подаваемой с помощью третьей гребенки, являются одинаковыми.

5. Материал по п. 1, в котором вязаная структура из синтетических волокон, подаваемых с помощью первой гребенки, является четырехпетельным рядом атласной структуры.

6. Материал по п. 5, в котором вязаная структура из эластичной нити, подаваемой с помощью третьей гребенки, является вязаной структурой «денби».

7. Материал по любому одному из пп. 1-6, в котором либо первая гребенка является передней гребенкой, вторая гребенка является средней гребенкой, а третья гребенка является задней гребенкой; либо первая гребенка является передней гребенкой, вторая гребенка является задней гребенкой, а третья гребенка является средней гребенкой.

8. Материал по любому одному из пп. 1-3, 5 и 6, в котором вязаная структура из целлюлозных волокон, подаваемых с помощью второй гребенки, является вязаной структурой, в которой петлеобразование и введение являются повторяемыми.

9. Материал по любому одному из пп. 1 и 5-8, в котором соотношение между длинами распрямленных нитей (волокон) представлено следующей формулой:

соотношение между длинами распрямленных нитей (волокон) равно длине распрямленных синтетических волокон, подаваемых с помощью первой гребенки, деленной на длину распрямленных целлюлозных волокон, подаваемых с помощью второй гребенки, и составляет от 1,7 до 3,5.

| JP 2012188765 A, 04.10.2012 | |||

| US 2012192595 A1, 02.08.2012 | |||

| CN 104233605 A, 24.12.2014 | |||

| РАСТЯЖИМОЕ ТРИКОТАЖНОЕ ПОЛОТНО И ОДЕЖДА | 2012 |

|

RU2582466C2 |

| Основязаный одинарный трикотаж и способ его изготовления | 1988 |

|

SU1567680A1 |

Авторы

Даты

2019-10-31—Публикация

2017-10-03—Подача