Область техники, к которой относится изобретение

Настоящее изобретение относится к вязаному либо тканому материалу из волокна из сложного полиэфира. Говоря более конкретно, настоящее изобретение относится к вязаному либо тканому материалу из волокна из сложного полиэфира, получаемому из смолы сложного полиэфира, отличающейся хорошим цветовым тоном и превосходной формуемостью.

Предшествующий уровень техники

Хорошо известно, что смолы сложных полиэфиров, в особенности, полиэтилентерефталат, полиэтиленнафталат, политриметилентерефталат и политетраметилентерефталат, демонстрируют превосходные механические, физические и химические свойства, и поэтому они широко используются для изготовления волокон, пленок и других формованных изделий, и, в особенности, в случае вязаных и тканых материалов продукты из смол сложных полиэфиров демонстрируют превосходные механическую прочность, стабильность размеров, термостойкость и светостойкость.

Каждый из упомянутых выше полимеров, предназначенных для изготовления волокон, например полиэтилентерефталат, обычно получают, например, в результате синтеза этиленгликолевого эфира терефталевой кислоты и/или его олигомера, а после этого проведения реакции поликонденсации для сложноэфирного мономера либо олигомера в присутствии катализатора поликонденсации в условиях пониженного давления при нагревании реакционной системы до достижения желательной степени полимеризации у получающейся в результате смолы сложного полиэфира. Другие сложные полиэфиры можно получить по методикам, сходным с методиками, упомянутыми выше.

Что касается методик, то хорошо известно, что на качество получающейся в результате смолы сложного полиэфира значительное влияние оказывает тип катализатора поликонденсации, и в качестве катализатора поликонденсации, предназначенного для получения полиэтилентерефталата, наиболее широко используются соединения сурьмы.

Однако тогда, когда в качестве катализатора поликонденсации используют соединение сурьмы, возникает следующая проблема. А именно, тогда, когда из расплава получающегося в результате сложного полиэфира в течение продолжительного времени непрерывно формуют волокна, в окрестности фильеры для формования волокон из расплава происходит отложение инородных материалов (здесь и далее в настоящем документе иногда просто называемое инородным материалом на фильере), что, тем самым, приводит к возникновению явления загибания потока расплавленного полимера, экструдируемого через фильеру, следствием чего становятся распушка и/или разрыв волокон пряжи, полученных на стадии формования волокна и/или стадии вытяжки. Вышеописанную проблему необходимо разрешить, в особенности, при получении элементарных нитей (эксплуатационные характеристики которых необходимо использовать в максимальной степени).

Для решения данной проблемы известно использование в качестве катализатора поликонденсации соединения титана, например, тетрабутоксида титана. Однако в данном случае получающийся в результате полимерный сложный полиэфир демонстрирует низкую термостойкость, и при плавлении свойства полимера значительно ухудшаются. Поэтому получение обладающих высокой механической прочностью элементарных нитей из сложных полиэфиров затруднительно. Кроме того, возникает проблема, заключающаяся в том, что получающийся в результате полимерный сложный полиэфир окрашен в желтый цвет, и, в конечном счете, получающиеся в результате волокна демонстрируют неудовлетворительный цветовой тон.

В качестве средства разрешения данной проблемы, например, в японской прошедшей экспертизу патентной публикации №59-46258 описывается вариант, когда в качестве катализатора для получения сложного полиэфира используют продукт, полученный в результате проведения реакции между соединением титана и тримеллитовой кислотой, а, например, в японской не прошедшей экспертизу патентной публикации №58-38722 - вариант, когда в качестве катализатора для получения сложного полиэфира используют продукт, полученный в результате проведения реакции между соединением титана и сложным эфиром фосфористой кислоты. Несмотря на то, что данные способы, действительно, в некоторой степени улучшают термостойкость расплава сложных полиэфиров, степень улучшения недостаточна, и получаемые в результате сложные полиэфиры характеризуются неудовлетворительным цветовым тоном. Поэтому необходимо дополнительное улучшение цветового тона сложного полиэфира.

Кроме того, в японской не прошедшей экспертизу патентной публикации (Kokai) №7-138354 в качестве катализатора для получения сложного полиэфира было предложено использование комплекса соединения титана и соединения фосфора. Несмотря на то, что при использовании данного способа в некоторой степени, действительно, происходит улучшение термостойкости расплава сложного полиэфира, степень улучшения все еще недостаточна, и цветовой тон получающегося в результате сложного полиэфира необходимо дополнительно улучшить.

Подробное описание изобретения

Целью настоящего изобретения является предложение вязаного либо тканого материала из волокна из сложного полиэфира, получаемого из волокна из сложного полиэфира, отличающегося хорошим цветовым тоном (высокое значение L* и низкое значение b*) и хорошим качеством.

Вязаный либо тканый материал из волокна из сложного полиэфира настоящего изобретения представляет собой материал, полученный из пряжи, включающей волокно из сложного полиэфира, содержащее в качестве основного компонента полимерный сложный полиэфир, который получают в результате поликонденсации сложного эфира ароматической двухосновной карбоновой кислоты в присутствии катализатора,

где данный катализатор содержит, по меньшей мере, одного представителя, выбираемого из смесей (1) и продуктов реакции (2);

(1) смеси (1) катализатора содержат компонент в виде соединения титана (А), смешанный с компонентом в виде соединения фосфора (В),

где в данных смесях (1)

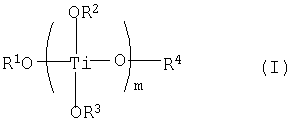

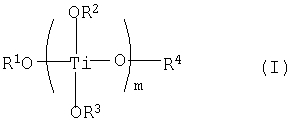

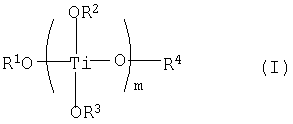

компонент (А) содержит, по меньшей мере, одного представителя, выбираемого из группы, состоящей из (а) алкоксидов титана, описываемых общей формулой (I):

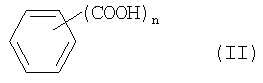

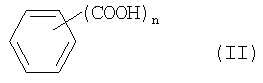

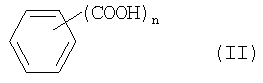

где в данной формуле (I) R1, R2, R3 и R4, соответственно и независимо друг от друга, являются радикалами, выбираемыми из числа алкильных групп, содержащих от 1 до 20 атомов углерода, и фенильной группы, m представляет собой целое число в диапазоне от 1 до 4, и если m представляет собой целое число, равное 2, 3 либо 4, то тогда 2, 3 либо 4 группы R2 и R3 могут быть, соответственно, идентичными друг другу либо отличающимися друг от друга, и (b) продуктов реакции между соединениями титана, описываемыми общей формулой (I), и ароматическими многоосновными карбоновыми кислотами, описываемыми формулой (II):

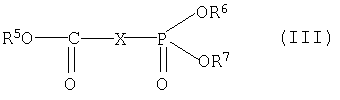

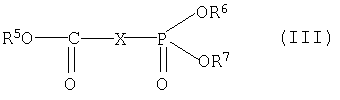

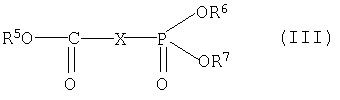

где в данной формуле (II) n представляет собой целое число в диапазоне от 2 до 4, либо ангидридами кислот, описываемых формулой (II); и компонент (В) содержит, по меньшей мере, одно соединение фосфора, описываемое общей формулой (III):

где в данной формуле (III) R5, R6 и R7, соответственно и независимо друг от друга, представляют собой алкильную группу, содержащую от 1 до 4 атомов углерода, Х является представителем, выбираемым из группы -СН2- и группы -CH(Y)- (где Y представляет собой фенильную группу),

при этом смесь (1) катализатора поликонденсации используют в количестве, удовлетворяющем требованиям, представленным в следующих далее соотносительных выражениях (i) и (ii):

1≤Mp/MTi≤15 (i)

и

10<Mp+MTi<100 (ii).

где МTi представляет собой соотношение в % между количеством миллимолей элемента титана, содержащегося в компоненте в виде соединения титана (А), и количеством молей сложного эфира ароматической двухосновной карбоновой кислоты, а Мр представляет собой соотношение в % между количеством миллимолей элемента фосфора в компоненте в виде соединения фосфора (А) и количеством молей сложного эфира ароматической двухосновной карбоновой кислоты,

(2) продукты реакции (2) катализатора содержат компонент (С), вступивший в реакцию с компонентом (D),

где в данных продуктах реакции (2)

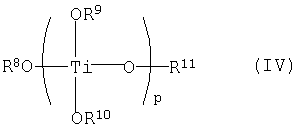

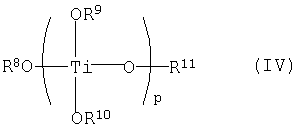

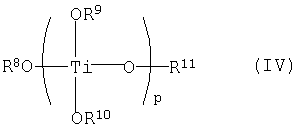

компонент (С) содержит, по меньшей мере, одного представителя, выбираемого из группы, состоящей из (С) алкоксидов титана, описываемых общей формулой (IV):

где в данной формуле (IV) R8, R9, R10 и R11, соответственно и независимо друг от друга, представляют собой алкильную группу, содержащую от 1 до 20 атомов углерода, p представляет собой целое число в диапазоне от 1 до 3, и если p представляет собой целое число, равное 2 либо 3, то тогда 2 либо 3 группы R9 и R10 могут быть, соответственно, идентичными друг другу либо отличающимися друг от друга, и (d) продуктов реакции между алкоксидами титана, описываемыми общей формулой (IV), и ароматическими многоосновными карбоновыми кислотами, описываемыми приведенной выше общей формулой (II), либо ангидридами кислот; и

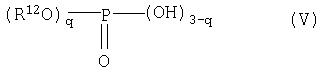

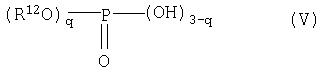

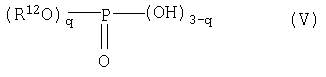

компонент (D) содержит, по меньшей мере, одно соединение фосфора, описываемое общей формулой (V):

где в данной формуле (V) R12 представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, либо арильную группу, содержащую от 6 до 20 атомов углерода, a q представляет собой целое число, равное 1 либо 2.

В вязаном либо тканом материале из волокна из сложного полиэфира настоящего изобретения, а предпочтительно в каждом представителе, выбираемом из компонента (А) смеси (1) и компонента (С) продуктов реакции (2) катализатора, молярное соотношение в реакции между каждым из алкоксидов титана (а) и (с) и ароматической многоосновной карбоновой кислотой, описываемой общей формулой (II), либо ее ангидридом находится в диапазоне от 2:1 до 2:5.

В вязаном либо тканом материале из волокна из сложного полиэфира настоящего изобретения, а предпочтительно в продукте реакции (2) катализатора, соотношение в реакции между количествами компонента (D) и компонента (С) находится в диапазоне от 1:1 до 3:1 при расчете через соотношение (P/Ti) между количеством молей атомов фосфора, содержащихся в компоненте (D), и количеством молей атомов титана, содержащихся в компоненте (С).

В вязаном либо тканом материале из волокна из сложного полиэфира настоящего изобретения соединение фосфора, описываемое общей формулой (V), продукта реакции (2) предпочтительно выбирают из числа моноалкилфосфатов.

В вязаном либо тканом материале из волокна из сложного полиэфира настоящего изобретения диалкиловый эфир ароматической двухосновной карбоновой кислоты предпочтительно получают в результате проведения реакции переэтерификации между диалкиловым эфиром ароматической двухосновной карбоновой кислоты и алкиленгликолем.

В вязаном либо тканом материале из волокна из сложного полиэфира настоящего изобретения ароматическую двухосновную карбоновую кислоту предпочтительно выбирают из терефталевой кислоты, 1,2-нафталиндикарбоновой кислоты, фталевой кислоты, изофталевой кислоты, дифенилдикарбоновой кислоты и дифеноксиэтандикарбоновой кислоты, а алкиленгликоль предпочтительно выбирают из этиленгликоля, бутиленгликоля, триметиленгликоля, пропиленгликоля, неопентилгликоля, гексаметиленгликоля и додекаметиленгликоля.

В вязаном либо тканом материале из волокна из сложного полиэфира настоящего изобретения полимерный сложный полиэфир предпочтительно имеет значение L* в диапазоне от 77 до 85 и значение b* в диапазоне от 2 до 5 при определении в соответствии с цветовой характеристикой L*a*b* из JIS Z 8729.

Наилучший способ реализации изобретения

Вязаный либо тканый материал из волокна из сложного полиэфира настоящего изобретения получают из волокна из сложного полиэфира, содержащего в качестве основного компонента полимерный сложный полиэфир.

Полимерный сложный полиэфир представляет собой полимер, полученный в результате проведения поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты в присутствии катализатора. Катализатор поликонденсации содержит, по меньшей мере, одного представителя, выбираемого из числа смесей (1) компонента в виде соединения титана (А) и компонента в виде соединения фосфора (В), описанных далее, и продуктов реакции между компонентом в виде соединения титана (С) и компонентом в виде соединения фосфора (D), описанными далее.

Компонент в виде соединения титана (А) в смеси (1) катализатора поликонденсации содержит, по меньшей мере, одного представителя, выбираемого из группы, состоящей из:

(а) алкоксидов титана, описываемых общей формулой (I):

где в данной формуле (I) R1, R2, R3 и R4, соответственно и независимо друг от друга, являются представителем, выбираемым из числа алкильных групп, содержащих от 1 до 20 атомов углерода, предпочтительно от 1 до 6 атомов углерода, и фенильной группы, m представляет собой целое число в диапазоне от 1 до 4, предпочтительно от 2 до 4, и если m представляет собой целое число, равное 2, 3 либо 4, то тогда 2, 3 либо 4 группы R2 и R3 могут быть, соответственно, идентичными друг другу либо отличающимися друг от друга, и

(b) продуктов реакции между соединениями титана, описываемыми общей формулой (I), и ароматическими многоосновными карбоновыми кислотами, описываемыми общей формулой (II):

где в данной формуле (II) n представляет собой целое число в диапазоне от 2 до 4, предпочтительно равное 3 либо 4, или же ангидридами кислот, описываемых формулой (II).

Компонент в виде соединения фосфора (В) в смеси (1) катализатора поликонденсации содержит, по меньшей мере, одно соединение, описываемое общей формулой (III):

где в данной формуле (III) R5, R6 и R7, соответственно и независимо друг от друга, представляют собой алкильную группу, содержащую от 1 до 4 атомов углерода, Х является представителем, выбираемым из группы -CH2- и группы -CH(Y)-, где Y представляет собой фенильную группу.

Кроме того, компонент в виде соединения титана (С) продукта реакции (2) катализатора поликонденсации содержит, по меньшей мере, одного представителя, выбираемого из группы, состоящей из:

(с) алкоксидов титана, описываемых общей формулой (IV):

где в данной формуле (IV) R8, R9, R10 и R11, соответственно и независимо друг от друга, представляют собой алкильную группу, содержащую от 1 до 20 атомов углерода, а предпочтительно от 1 до 6 атомов углерода, p представляет собой целое число в диапазоне от 1 до 3, а предпочтительно от 1 до 2, и если p представляет собой целое число, равное 2 либо 3, то тогда 2 либо 3 группы R9 и R10 могут быть, соответственно, идентичными друг другу либо отличающимися друг от друга, и

(d) продуктов реакции между алкоксидами титана, описываемыми общей формулой (IV), и ароматическими многоосновными карбоновыми кислотами, описываемыми приведенной выше общей формулой (II), либо ангидридами кислот.

Компонент в виде соединения фосфора (D) продуктов реакции (2) катализатора поликонденсации содержит, по меньшей мере, одно соединение, описываемое общей формулой (V):

где в данной формуле (V) R12 представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, либо арильную группу, содержащую от 6 до 20 атомов углерода, a q представляет собой целое число, равное 1 либо 2.

В случае, когда в качестве катализаторов поликонденсации используют смеси (1) компонента в виде соединения титана (А) и компонента в виде соединения фосфора (В) либо продукты реакции между компонентом в виде соединения (С) и компонентом в виде соединения фосфора (D), то тогда алкоксид титана (а) либо (с), описываемый общей формулой (I) либо (IV) и используемый в компоненте в виде соединения титана (А) либо (С), и продукт реакции (b) либо (d) между алкоксидом титана (а) либо (с) и ароматической многоосновной карбоновой кислотой, описываемой общей формулой (II), либо ее ангидридом будут характеризоваться высокой растворимостью в полимерном сложном полиэфире либо высокой совместимостью с ним, и, таким образом, высокой растворимостью в полимерном сложном полиэфире либо высокой совместимостью с ним, которые достаточны для практического использования, будет характеризоваться катализатор, содержащий смесь (1) либо продукт реакции (2). Поэтому, даже если смесь (1) либо продукт реакции (2) катализатора и останется в полимерном сложном полиэфире, получаемом в результате реализации методики поликонденсации, а из полимерного сложного полиэфира будут формовать волокна из расплава, во время формования волокон из расплава в окрестности фильеры не произойдет никакого накопления инородного материала, и, таким образом, при высокой эффективности формования волокон из расплава можно будет получить элементарную нить из сложного полиэфира с высоким качеством.

Описываемый общей формулой (I) алкоксид титана (а), используемый в компоненте в виде соединения титана (А) катализатора поликонденсации, предпочтительно выбирают из тетраизопропоксида титана, тетрапропоксида титана, тетра-н-бутоксида титана, тетраэтоксида титана, тетрафеноксида титана, октаалкилтрититанатов и гексаалкилдититанатов.

Описываемый общей формулой (IV) алкоксид титана (С), используемый в компоненте в виде соединения титана (С) катализатора поликонденсации, предпочтительно выбирают из тетраалкоксидов титана, например, тетрабутоксида титана, тетраизопропоксида титана, тетрапропоксида титана и тетраэтоксида титана; и алкилтитанатов, например, октаалкилтрититанатов и гексаалкилдититанатов. В особенности предпочтительным для использования является тетрабутоксид титана, что обуславливается высокой реакционной способностью по отношению к компоненту в виде соединения фосфора.

Ароматические многоосновные карбоновые кислоты, описываемые общей формулой (II), и их ангидриды, которые вводят в реакцию с алкоксидами титана (а) либо (с), предпочтительно выбирают из фталевой кислоты, тримеллитовой кислоты, гемимеллитовой кислоты, пиромеллитовой кислоты и ангидридов упомянутых выше кислот. В частности, при использовании тримеллитового ангидрида получающийся в результате продукт реакции (b) демонстрирует высокое сродство к полимерному сложному полиэфиру и, таким образом, вносит свой вклад в предотвращение накопления инородного материала.

Для проведения реакции между алкоксидом титана (а) либо (с) и ароматической многоосновной карбоновой кислотой, описываемой общей формулой (II), либо ее ангидридом ароматическую многоосновную карбоновую кислоту либо ее ангидрид предпочтительно растворяют, например, в растворителе; к получающейся в результате жидкой смеси по каплям добавляют алкоксид титана (а) либо (с); и смесь нагревают при температуре в диапазоне от 0 до 200°С в течение, по меньшей мере, 30 минут. Упомянутый выше растворитель необязательно выбирают из этилового спирта, этиленгликоля, триметиленгликоля, тетраметиленгликоля, бензола и ксилола.

На молярное соотношение в реакции между алкоксидом титана (а) либо (с) и ароматической многоосновной карбоновой кислотой, описываемой общей формулой (II), либо ее ангидридом никаких ограничений не накладывается. Однако, если доля алкоксида титана будет чрезмерно высокой, то тогда цветовой тон получающегося в результате полимерного сложного полиэфира может быть ухудшен, и/или у полимера может оказаться чрезмерно низкой температура размягчения. В противоположность этому, если доля алкоксида титана будет чрезмерно низкой, то тогда может уменьшиться скорость реакции поликонденсации. Соответственно этому, молярное соотношение в реакции между алкоксидом титана (а) либо (с) и ароматической многоосновной карбоновой кислотой, описываемой общей формулой (II), либо ее ангидридом предпочтительно находится в диапазоне от (2:1) до (2:5).

Продукт реакции (b) либо (d), получаемый в результате проведения упомянутой выше реакции, можно использовать без очистки либо после проведения очистки в результате его перекристаллизации при помощи ацетона, метилового спирта и/или этилацетата.

В настоящем изобретении соединение фосфора (фосфонатные производные), описываемое общей формулой (III), используемое в компоненте в виде соединения фосфора (В) смеси (1) катализатора поликонденсации, предпочтительно выбирают из числа сложных эфиров производных фосфоновой кислоты, например, диметиловых сложных эфиров, диэтиловых сложных эфиров, дипропиловых сложных эфиров и дибутиловых сложных эфиров производных фосфоновой кислоты, например, карбометоксиметанфосфоновой кислоты, карбоэтоксиметанфосфоновой кислоты, карбопропоксиметанфосфоновой кислоты, карбобутоксиметанфосфоновой кислоты, карбоксифенилметанфосфоновой кислоты, карбоэтоксифенилметанфосфоновой кислоты, карбопропоксифенилметанфосфоновой кислоты и карбобутоксифенилметанфосфоновой кислоты.

Если для реакции поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты использовать компонент в виде соединения фосфора (В), состоящий из фосфорсодержащего компонента (фосфонатного производного), описываемого общей формулой (III), то тогда его реакция с компонентом в виде соединения титана (А) может протекать при относительно небольшой скорости реакции в сравнении с реакцией с использованием обычного соединения фосфора, которое обычно применяется в качестве общепринятого стабилизатора, и, таким образом, каталитическую активность у компонента в виде соединения титана (А) в ходе реализации методики поликонденсации можно выдерживать высокой в течение длительного времени. Поэтому в системе поликонденсации в результате может быть уменьшено соотношение количеств компонента в виде соединения титана (А) и сложного эфира ароматической двухосновной карбоновой кислоты. Кроме того, если даже в систему поликонденсации, содержащую компонент в виде соединения фосфора (В), состоящий из соединения фосфора, описываемого общей формулой (III), добавить большое количество стабилизатора, то у полученного в результате полимерного сложного полиэфира ухудшения термостойкости не произойдет, и на цветовой тон полимерного сложного полиэфира негативного влияния оказано не будет.

В том случае, если в настоящем изобретении в качестве катализатора поликонденсации используют смесь (1), то тогда смесь (1) будут использовать в количестве, удовлетворяющем требованиям, представленным в следующих далее соотносительных выражениях (i) и (ii):

1≤Мр/МTi≤15 (i)

и

10≤Mp+MTi≤100 (ii).

где МTi представляет собой соотношение в % между количеством миллимолей элемента титана, содержащегося в компоненте в виде соединения титана (А), и количеством молей сложного эфира ароматической двухосновной карбоновой кислоты, а Мр представляет собой соотношение в % между количеством миллимолей элемента фосфора, содержащегося в компоненте в виде соединения фосфора (В), и количеством молей сложного эфира ароматической двухосновной карбоновой кислоты.

Соотношение Мр/МTi равно 1 либо более, но не более 15, предпочтительно 2 либо более, но не более 10. Если соотношение Мр/МTi будет меньше 1, то тогда цветовой тон у полученного в результате полимерного сложного полиэфира может быть желтоватым, а если соотношение будет больше 15, то тогда для получающегося в результате катализатора поликонденсации может наблюдаться недостаточное пропорциональное влияние на прохождение реакции поликонденсации, и, таким образом, получение целевого полимерного сложного полиэфира может оказаться затруднительным. Диапазон для соотношения Мр/МTi, подходящий для настоящего изобретения, уже в сравнении с диапазоном, используемым для обычной каталитической системы Ti-P. В результате выдерживания соотношения Mp/MTi в пределах упомянутого выше диапазона можно добиться получения превосходного результата с точки зрения катализа, который не получали в случае обычно используемой каталитической системы Ti-P.

Значение суммы (МTi+Мр) равно 10 либо более, но не более чем 100, предпочтительно 20 либо более, но не более 70. Если значение суммы (МTi+Мр) будет меньше 10, то тогда полученный в результате полимерный сложный полиэфир будет демонстрировать недостаточные волокнообразующие свойства, производительность в методике формования волокон из расплава будет недостаточной, и полученные в результате волокна будут обнаруживать неудовлетворительные эксплуатационные характеристики. Кроме того, если значение суммы (MTi+Мр) будет больше 100 и если полученный в результате полимерный сложный полиэфир будет использоваться для формования волокон из расплава, то тогда в окрестности фильеры будет наблюдаться накопление небольших количеств инородного материала. В общем случае значение МTi предпочитается иметь в диапазоне от 2 до 15%, а более предпочтительно от 3 до 10%.

В том случае, если в качестве катализатора поликонденсации настоящего изобретения используют продукты реакции (2), то тогда соединения фосфора, описываемые общей формулой (V), компонента в виде соединения фосфора (D) включают, например, моноалкилфосфаты, например, моно-н-бутилфосфат, моногексилфосфат, монододецилфосфат, монолаурилфосфат, моноолеилфосфат и тому подобное; моноарилфосфаты, например, монофенилфосфат, монобензилфосфат, моно(4-этилфенил)фосфат, монобифенилфосфат, мононафтилфосфат, моноантрилфосфат и тому подобное; диалкилфосфаты, например, диэтилфосфат, дипропилфосфат, дибутилфосфат, дилаурилфосфат, диолеилфосфат и тому подобное; и диарилфосфаты, например, дифенилфосфат и тому подобное. Из числа данных производных фосфатов предпочтительными для использования являются моноалкилфосфаты либо моноарилфосфаты, описываемые формулой (V), в которой q равен единице.

Компонент в виде соединения фосфора (D), используемый в настоящем изобретении, может состоять из смеси двух либо более чем двух соединений фосфора, описываемых общей формулой (V). Например, предпочтительными для использования являются смесь моноалкилфосфата и диалкилфосфата и смесь монофенилфосфата и дифенилфосфата. В особенности предпочтительным является содержание в смеси моноалкилфосфата в количестве, равном 50 мас.% либо более, более предпочтительно 90 мас.% либо более, в расчете на полную массу смеси.

Продукты реакции между компонентом в виде соединения титана (С) и компонентом в виде соединения фосфора (D) можно получать в результате, например, перемешивания компонентов (С) и (D) друг с другом и нагревания получающейся в результате смеси в гликоле. Говоря конкретно, тогда, когда раствор в гликоле, содержащий компонент в виде соединения титана (С) и компонент в виде соединения фосфора (D), будут нагревать, раствор в гликоле будет становиться мутно-белым, и продукт реакции между компонентами (С) и (D) будет выпадать в осадок. Осадок собирают и используют в качестве катализатора для получения полимерного сложного полиэфира. При получении продукта реакции (2) катализатора используемый гликоль предпочтительно представляет собой то же самое соединение, что и используемое в качестве гликолевого компонента при получении полимерного сложного полиэфира с применением полученного в результате катализатора. Например, в том случае, если целевой полимерный сложный полиэфир представляет собой полиэтилентерефталатный полимер, используют этиленгликоль, в случае политриметилентерефталатного полимера используют 1,3-пропандиол, и в случае политетраметилентерефталатного полимера используют тетраметиленгликоль.

Продукт реакции (2) катализатора поликонденсации настоящего изобретения можно получать в результате полного перемешивания компонента в виде соединения титана (С), компонента в виде соединения фосфора (D) и гликоля и нагревания смеси. Однако, тогда, когда в данном способе нагревают смесь, в результате прохождения реакции между компонентом в виде соединения титана (С) и компонентом в виде соединения фосфора (D) в реакционной системе образуется и выпадает в осадок продукт реакции, нерастворимый в гликоле. Поэтому методику проведения реакции предпочтительно реализовывать с гомогенным прохождением реакции вплоть до выпадения осадка. В соответствии с этим, для обеспечения высокой эффективности получения осадка продукта реакции предпочтительно раздельное получение раствора в гликоле компонентов в виде соединения титана и раствора компонента в виде соединения фосфора (D), а после этого перемешивание данных растворов друг с другом и их нагревание.

Температура реакции между компонентами (С) и (D) предпочтительно находится в диапазоне от 50°С до 200°С, а время реакции предпочтительно находится в диапазоне от одной минуты до 4 часов. Если температура реакции будет чрезмерно низкой, то тогда реакция может пройти не полностью, либо может оказаться необходимым очень продолжительное время реакции, и, таким образом, осадок целевого продукта реакции нельзя будет получить в ходе гомогенной реакции с высокой эффективностью.

Компонент в виде соединения фосфора (D) и компонент в виде соединения титана (С) предпочтительно подвергают реакции при нагревании при соотношении в диапазоне от 1,0 до 3,0, более предпочтительно от 1,5 до 2,5 при расчете в виде молярного соотношения между атомами фосфора и атомами титана. Если компоненты (D) и (С) будут использовать с упомянутым выше соотношением, то тогда компонент в виде соединения фосфора (D) будет реагировать с компонентом в виде соединения титана (С) по существу полностью, и в продукте реакции по существу не будет присутствовать продукт неполного протекания реакции. Поэтому получающийся в результате продукт реакции может быть использован в катализаторе без очистки, и получающийся в результате полимерный сложный полиэфир будет иметь хороший цветовой тон. Кроме того, поскольку продукт реакции по существу не содержит не вступившего в реакцию соединения фосфора, описываемого формулой (V), реакцию поликонденсации с получением сложного полиэфира можно проводить с высокой производительностью и без осложнений, обусловленных присутствием не вступившего в реакцию соединения фосфора.

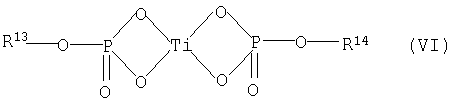

Продукт реакции (2) катализатора поликонденсации, используемого в настоящем изобретении, предпочтительно содержит соединение, описываемое общей формулой (VI):

В формуле (VI) R13 и R14, соответственно и независимо друг от друга, являются представителем, выбираемым из числа алкильных групп, содержащих от 1 до 10 атомов углерода и образуемых из групп R8, R9, R10 и R11 в общей формуле (IV), которая описывает алкоксид титана компонента в виде соединения титана (С), и R12 в общей формуле (V), которая описывает соединение фосфора компонента в виде соединения фосфора (D), либо арильных групп, содержащих от 6 до 12 атомов углерода и образуемых из группы R12 соединения фосфора, описываемого формулой (V).

Продукт реакции между соединением титана и соединением фосфора, описываемым формулой (V), описываемый формулой (VI), обладает высокой каталитической активностью, и полимерный сложный полиэфир, получаемый с использованием данного продукта реакции, характеризуются хорошим цветовым тоном (низким значением b*) и содержит ацетальдегид, остаточные металлы и циклические тримеры на уровнях содержания, достаточно низких для использования на практике, и демонстрирует практически удовлетворительные свойства полимера. Продукт реакции, описываемый формулой (VI), предпочтительно присутствует в катализаторе поликонденсации при уровне содержания 50 мас.% либо более, более предпочтительно 70 мас.% либо более.

В ходе поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты в присутствии упомянутого выше продукта реакции (2) осадок продукта реакции (2), суспендированный в гликоле, можно использовать в качестве катализатора без выделения осадка из гликоля. В альтернативном варианте осадок продукта реакции выделяют из его суспензии в гликоле при использовании обработки с осаждением на центрифуге либо фильтрационной обработки, выделенный продукт реакции подвергают очистке, проведя обработку, приводящую к перекристаллизации в среде для перекристаллизации, например, ацетоне, метиловом спирте и/или воде, после этого продукт, подвергнутый очистке, используют в качестве катализатора поликонденсации. Химическую структуру продукта реакции (2) катализатора поликонденсации можно подтвердить при проведении количественного определения металла в соответствии с твердофазным ЯМР и РМА.

Полимерный сложный полиэфир, используемый в настоящем изобретении, получают в результате проведения поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты в присутствии катализатора, содержащего смесь (1) компонента в виде соединения титана (А) и компонента в виде соединения фосфора (фосфонатного производного) (В) и/или продукт реакции (2) между компонентом в виде соединения титана (С) и компонентом в виде соединения фосфора (D). В настоящем изобретении сложным эфиром ароматической двухосновной карбоновой кислоты предпочтительно является сложный диэфир, образованный из компонента в виде ароматической двухосновной карбоновой кислоты и компонента в виде алифатического гликоля.

Компонент в виде ароматической двухосновной карбоновой кислоты предпочтительно содержит в качестве основного компонента терефталевую кислоту. Говоря более конкретно, терефталевая кислота присутствует при уровне содержания, равном 70 мол.% либо более в расчете на полное содержание компонента в виде ароматической двухосновной карбоновой кислоты. Предпочтительные ароматические двухосновные карбоновые кислоты, отличные от терефталевой кислоты, в настоящем изобретении включают, например, фталевую кислоту, изофталевую кислоту, нафталиндикарбоновую кислоту, дифенилдикарбоновую кислоту и дифеноксиэтандикарбоновую кислоту.

Компонент в виде алифатического гликоля предпочтительно содержит алкиленгликоль, например, этиленгликоль, триметиленгликоль, пропиленгликоль, тетраметиленгликоль, неопентилгликоль, гексаметиленгликоль, додекаметиленгликоль и тому подобное. Из их числа более предпочтительным для использования является этиленгликоль. В настоящем изобретении полимерный сложный полиэфир предпочтительно выбирают из полимерных сложных полиэфиров, содержащих в качестве основных повторяющихся звеньев этилентерефталатные группы, образованные из терефталевой кислоты и этиленгликоля. В данном случае повторяющиеся этилентерефталатные звенья предпочтительно присутствуют с уровнем содержания, равным 70 мол.% либо более в расчете на полное количество молей повторяющихся звеньев.

Полимерный сложный полиэфир, используемый в настоящем изобретении, можно выбирать из полимерных сложных сополиэфиров, содержащих в качестве кислотных компонентов либо диольных компонентов компоненты сомономеров, способные формировать структуру сложного полиэфира.

Компоненты в виде карбоновых кислот сложного сополиэфира включают бифункциональные карбоновые кислоты, такие как упомянутые выше ароматические двухосновные карбоновые кислоты, алифатические двухосновные карбоновые кислоты, например, адипиновую кислоту, себациновую кислоту, азелаиновую кислоту и декандикарбоновую кислоту, и циклоалифатические двухосновные карбоновые кислоты, например, циклогександикарбоновую кислоту, и образующие сложные эфиры производные бифункциональных карбоновых кислот. Кроме того, диольные компоненты сложного сополиэфира включают упомянутые выше алифатические диолы, циклоалифатические гликолевые соединения, например, циклогександиол, и ароматические диольные соединения, например, бисфенол, гидрохинон и 2,2-бис(4-β-гидроксиэтоксифенил)пропан.

Кроме того, в настоящем изобретении возможно использование и полимерных сложных сополиэфиров, получаемых в результате проведения сополимеризации с участием сополимеризующегося компонента, содержащего полифункциональные соединения, например, тримезиновую кислоту, триметилолэтан, триметилолпропан, триметилолметан и пентаэритрит.

Полимерные сложные гомополиэфиры и полимерные сложные сополиэфиры в настоящем изобретении можно использовать индивидуально либо в смеси из двух либо более чем двух полимеров.

В качестве полимерного сложного полиэфира в материале из волокон из сложного полиэфира настоящего изобретения предпочтительно использование продуктов поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты, образованного из упомянутых выше ароматической двухосновной карбоновой кислоты и алифатического гликоля. Сложный эфир ароматической двухосновной карбоновой кислоты можно получить в результате проведения реакции диэтерификации между ароматической двухосновной карбоновой кислотой и алифатическим гликолем либо в результате проведения реакции переэтерификации между диалкиловым эфиром ароматической двухосновной карбоновой кислоты и алифатическим гликолем. По сравнению с методикой поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты, полученного в результате проведения реакции диэтерификации ароматической двухосновной карбоновой кислоты, получение полимерного сложного полиэфира в результате проведения реакции переэтерификации с использованием в качестве исходного вещества диалкилового эфира ароматической двухосновной карбоновой кислоты выгодно тем, что методику поликонденсации можно реализовать при меньшем рассеянии соединения фосфора, добавляемого в систему поликонденсации в качестве фосфорсодержащего стабилизатора.

Кроме того, часть либо все количество компонента в виде соединения титана (А) либо (С) предпочтительно примешивают к реакционной системе до начала реакции переэтерификации с целью использования компонента в виде соединения титана (А) либо (С) в качестве катализатора как реакции переэтерификации, так и реакции поликонденсации. При данном использовании компонента в виде соединения титана (А) либо (С) конечный уровень содержания компонента в виде соединения титана в полимерном сложном полиэфире может быть уменьшен. В частности, в случае получения, например, полиэтилентерефталата реакцию переэтерификации между диалкиловым эфиром компонента в виде ароматической двухосновной карбоновой кислоты, включающего в качестве основного компонента терефталевую кислоту, и этиленгликолем предпочтительно проводить в присутствии компонента в виде соединения титана (А), содержащего, по меньшей мере, одного представителя, выбираемого из группы, состоящей из алкоксидов титана (а), описываемых общей формулой (I), и продуктов реакции (b), получаемых в результате проведения реакции между алкоксидами титана, описываемыми общей формулой (I), и ароматическими многоосновными карбоновыми кислотами, описываемыми общей формулой (II), либо их ангидридами. После этого для проведения реакции поликонденсации с участием сложного эфира ароматической двухосновной карбоновой кислоты в реакционную смесь, получаемую в результате проведения реакции переэтерификации и содержащую сложный диэфир, получаемый из ароматической двухосновной карбоновой кислоты и этиленгликоля, добавляют компонент в виде соединения фосфора (фосфатное производное) (В), описываемый общей формулой (III), либо продукт реакции между компонентом в виде соединения титана (С) и компонентом в виде соединения фосфора (D).

Реакцию переэтерификации обычно будут проводить при нормальном атмосферном давлении. Если реакцию проводить при давлении в диапазоне от 0,05 до 0,20 МПа, то тогда прохождение реакции переэтерификации будет стимулировано дополнительно, что обуславливается каталитической активностью компонента в виде соединения титана (А), и образования побочного продукта, состоящего из диэтиленгликоля, в больших количествах происходить не будет. Данные эффекты позволяют получающемуся в результате полимерному сложному полиэфиру продемонстрировать дополнительно улучшенные эксплуатационные характеристики, такие как, например, термостойкость. Реакцию переэтерификации предпочтительно проводят при температуре в диапазоне от 160 до 260°С.

Если в настоящем изобретении в качестве ароматической двухосновной карбоновой кислоты используют терефталевую кислоту, то тогда в качестве исходных веществ, предназначенных для получения сложного полиэфира, используют терефталевую кислоту и диметилтерефталат. В данном случае возможно использование рекуперированного диметилтерефталата, получаемого в результате деполимеризации полиалкилентерефталата, либо рекуперированной терефталевой кислоты, получаемой в результате гидролиза рекуперированного диметилтерефталата. С точки зрения эффективного использования ресурсов, в качестве материальных источников для получения сложного полиэфира в особенности предпочтительно использование бутылок из рекуперируемого ПЭТФ, рекуперируемого сложного полиэфира, волокнистой продукции и пленочной продукции из рекуперируемых сложных полиэфиров.

Реакцию поликонденсации можно проводить в одном реакторе либо последовательно проводить в нескольких реакторах. Полимерный сложный полиэфир, получаемый в соответствии с упомянутой выше методикой поликонденсации, обычно экструдируют в расплавленном состоянии в виде элементарной нити и поток образующего элементарную нить расплава полимерного сложного полиэфира охлаждают, а после этого формуют (режут) с получением гранулированной формы.

Полимерный сложный полиэфир, получаемый в соответствии с методикой поликонденсации, необязательно дополнительно подвергают воздействию методики твердофазной поликонденсации.

Методику твердофазной поликонденсации реализуют в одну либо несколько стадий при температуре в диапазоне от 190 до 230°С при давлении в диапазоне от 1 кПа до 200 кПа в атмосфере инертного либо нереакционно-способного газа, содержащей, например, азот, аргон и/или газообразный диоксид углерода.

Для дезактивации катализатора, содержащегося в полимерных гранулах, полимерный сложный полиэфир, получаемый в результате реализации упомянутой выше методики твердофазной поликонденсации и имеющий форму гранул, дополнительно подвергают водной обработке в результате введения полимера в контакт воздухом, содержащим водяной пар.

Методику получения полимерного сложного полиэфира, включающую стадию этерификации и стадию поликонденсации, можно реализовывать в соответствии с любой одной методикой, относящейся к периодическому, полунепрерывному и непрерывному типу.

Полимерный сложный полиэфир, используемый в настоящем изобретении, предпочтительно выбирают из полиэтилентерефталата, политриметилентерефталата и политетраметилентерефталата.

Полимерный сложный полиэфир, используемый в настоящем изобретении, предпочтительно характеризуется значением L* в диапазоне от 77 до 85 и значением b* в диапазоне от 2 до 5 при определении в соответствии с цветовой характеристикой L*a*b* из JIS Z 8729.

Характеристическая вязкость полимерного сложного полиэфира, получаемого в соответствии с упомянутыми выше методиками и используемого в настоящем изобретении, предпочтительно находится в диапазоне от 0,40 до 0,80, более предпочтительно от 0,50 до 0,70. Если характеристическая вязкость будет меньше 0,40, то тогда механическая прочность получающихся в результате волокон из сложного полиэфира может оказаться недостаточной. Кроме того, если характеристическая вязкость будет превышать 0,80, то тогда может оказаться необходимым задание очень высокой характеристической вязкости исходного полимерного сложного полиэфира, и это может привести к неблагоприятным последствиям с экономической точки зрения.

Полимерный сложный полиэфир, используемый в настоящем изобретении, необязательно содержит небольшое количество добавок, например, антиоксиданта, поглотителя ультрафиолетовых лучей, антипирена, флуоресцентного осветлителя, матирующего средства, цветокорректора, пеногасителя, антистатика, противобактериальных средств, светостабилизатора, термостабилизатора и светомаскирующего средства. В частности, в полимерный сложный полиэфир предпочтительно добавляют диоксид титана в качестве матирующего средства и антиоксидант в качестве стабилизатора.

Диоксид титана предпочтительно присутствуют в виде частиц, характеризующихся средним размером частиц в диапазоне от 0,01 до 2 мкм, и он предпочтительно присутствует с уровнем содержания в диапазоне от 0,01 до 10% в расчете на массу полимерного сложного полиэфира.

В том случае, если полимерный сложный полиэфир содержит в качестве матирующего средства диоксид титана, и из образца полимерного сложного полиэфира, предназначенного для измерения, удаляют только матирующее средство, состоящее из диоксида титана, то тогда образец полимерного сложного полиэфира растворяют в гексафторизопропаноле, раствор подвергают сепарационной обработке на центрифуге для выделения и осаждения из раствора частиц диоксида титана, верхнюю прозрачную жидкую фракцию раствора собирают по способу наклонения и из собранной жидкой фракции растворитель выпаривают, получая полимерный образец, предназначенный для измерения.

Антиоксидант предпочтительно содержит антиоксидант на основе пространственно затрудненных фенолов. Антиоксидант в полимерном сложном полиэфире присутствует с уровнем содержания, равным 1 мас.% либо менее, более предпочтительно находящимся в диапазоне от 0,005 до 0,5 мас.%. Если уровень содержания антиоксиданта будет превышать 1 мас.%, то тогда в получающейся в результате смоле может произойти насыщение противоокислительных свойств, и чрезмерно высокий уровень содержания антиоксиданта может стать причиной образования шлака в расплаве полимерного сложного полиэфира в ходе реализации методики формования волокон из расплава. Кроме того, для противодействия вторичному окислению антиоксидант на основе пространственно затрудненных фенолов также можно использовать и в комбинации с антиоксидантом на основе простых тиоэфиров.

На способ примешивания антиоксиданта к полимерному сложному полиэфиру никаких ограничений не накладывается. Методику примешивания можно реализовывать на любой стадии, начиная от инициирования реакции переэтерификации и заканчивая завершением реакции поликонденсации.

В настоящем изобретении на способ получения волокон из полимерного сложного полиэфира никаких ограничений не накладывается, и для получения волокна из сложного полиэфира может быть использован обычный способ формования волокон из расплава сложного полиэфира. Например, упомянутый выше полимерный сложный полиэфир расплавляют при температуре в диапазоне от 270 до 300°С и расплав подвергают формованию волокон из расплава. При данной методике формования волокон из расплава скорость формования волокон из расплава предпочтительно находится в диапазоне от 400 до 5000 м/мин. Если методику формования волокон из расплава будут реализовывать при скорости в упомянутом выше диапазоне, то тогда получающиеся в результате элементарные нити будут способны продемонстрировать достаточную механическую прочность и могут подвергаться намотке в стабильном состоянии. Получающиеся в результате не подвергнутые вытяжке элементарные нити из сложного полиэфира подают на намотку, а после этого подвергают воздействию методики вытяжки, либо непрерывно подвергают воздействию методики вытяжки без намотки. Для улучшения туше элементарных нитей волокно из сложного полиэфира настоящего изобретения можно при использовании щелочи подвергать обработке, приводящей к уменьшению массы.

При получении волокна из сложного полиэфира на форму отверстия фильеры ограничений не накладывается. И прядильные отверстия могут иметь круглый либо неправильный профиль поперечного сечения, например, треугольный либо другой многоугольный или же плоский профиль поперечного сечения, и они могут быть предназначены для изготовления полых либо неполых элементарных нитей.

Никаких ограничений на форму волокон из сложных полиэфиров, используемых в настоящем изобретении, не накладывается. Волокно из сложного полиэфира настоящего изобретения может иметь форму непрерывного волокна либо штапельного волокна. Волокна из сложного полиэфира, используемые в настоящем изобретении, могут иметь форму пряжи из крученых волокон либо пряжи из некрученых волокон. Кроме того, волокна из сложного полиэфира, используемые в настоящем изобретении, могут иметь форму пряжи из подвергнутого ложной крутке текстурированного волокна, пряжи из текстурированного волокна, подвергнутого обработке по технологии Taslan, либо пряжи из волокна с образованной сетчатой структурой в соответствии со способом образования сетчатой структуры при использовании потоков воздушных струй.

Полную толщину, толщину индивидуального волокна у пряжи из волокна из сложного полиэфира настоящего изобретения и коэффициент заполнения (CF) для вязаного либо тканого материала настоящего изобретения можно установить в соответствии с вариантом его использования. Коэффициент заполнения (CF) для материала определяют в соответствии с нижеследующим уравнением.

CF=(DWp/1,1)1/2×MWp+(DWf/1,1)1/2×MWf,

где DWp представляет собой полную толщину в дтекс для пряжи основы материала, MWp представляет собой плотность переплетения в нитях/2,54 см пряжи основы, DWf представляет собой полную толщину в дтекс для пряжи утка, а MWf представляет собой плотность переплетения в нитях/2,54 см пряжи утка.

Например, если вязаный либо тканый материал из волокна из сложного полиэфира настоящего изобретения получают для изготовления одежды для мужчин и женщин, одежды для занятий спортом и форменной одежды, то тогда нити из волокна из сложного полиэфира предпочтительно изготавливают имеющими полную толщину в диапазоне от 33 до 330 дтекс и толщину индивидуального волокна в диапазоне от 0,4 до 10,0 дтекс, а материал из волокна из сложного полиэфира предпочтительно изготавливают характеризующимся величиной CF в диапазоне от 1000 до 3500. Если материал используют для изготовления тканей для интерьеров, то тогда нити из волокна предпочтительно имеют полную толщину в диапазоне от 22 до 1100 дтекс и толщину индивидуального волокна в диапазоне от 0,4 до 22 дтекс, а материал предпочтительно характеризуется величиной CF в диапазоне от 1000 до 4500.

В вязаном либо тканом материале из волокна из сложного полиэфира настоящего изобретения содержание волокон из сложного полиэфира предпочтительно составляет 50 мас.% либо более, более предпочтительно 60 мас.% либо более, еще более предпочтительно 100 мас.%, при расчете на полную массу вязаного либо тканого материала. В вязаном либо тканом материале из волокна из сложного полиэфира настоящего изобретения волокна, присутствующие в дополнение к волокнам из сложного полиэфира, не ограничиваются конкретными типами волокон в той мере, в которой дополнительные волокна будут подходить для изготовления вязаного либо тканого материала. Дополнительные волокна могут относиться, по меньшей мере, к одному типу волокон, выбираемому из волокна растительного происхождения, например, хлопкового и пенькового волокна; волокна из животного волоса, например, шерсти, ангорской шерсти, кашемира, мохера, верблюжьей шерсти и шерсти альпака; волокна животного происхождения, например, волокна шелка, пуха и пера; регенерированного и полусинтетического волокна, например, вискозного и ацетатного волокна; и синтетического волокна, например, волокон из найлона, арамида, поливинилового спирта, поливинилхлорида, полиэтилентерефталата, политриметилентерефталата, полибутилентерефталата, полиакрилата, полимолочной кислоты, полиакрилонитрила, полиэтилена, полипропилена, полиуретана, полифениленсульфида, полиимида, полиакрилата, сополимера этилен-винилового спирта и сополимерного полиэфироэфира на основе простых и сложных эфиров.

В случае вязаного либо тканого материала из волокна из сложного полиэфира настоящего изобретения никаких ограничений на трикотажные и тканые переплетения не накладывается, тканые материалы включают известные миткалевое; саржевое и атласное переплетения.

Тканый материал из волокна из сложного полиэфира настоящего изобретения можно получить в соответствии с обычным способом ткачества при использовании волокон из сложного полиэфира, описанных ранее. Кроме того, тканый материал из волокна из сложного полиэфира можно подвергнуть известной обработке, приводящей к уменьшению массы, при использовании щелочи либо обработке, заключающейся в обычном крашении. Кроме того, тканый материал из волокна из сложного полиэфира настоящего изобретения можно подвергнуть обычной обработке, обеспечивающей водопоглощение, водоотталкивание либо наличие ворсования, или же обработке при использовании обычных средств придания заданных функций, например, средства для экранирования от действия ультрафиолетового излучения, антистатика, антипирена, противобактериального средства, дезодоранта, противомольного средства, светорегенерирующего средства, светоотражающего средства либо средства, генерирующего ионы с анионным зарядом.

Вязаные материалы из волокна из сложного полиэфира настоящего изобретения не ограничиваются материалами, имеющими конкретные трикотажное переплетение и плотность вязания. Для получения вязаных материалов из волокна из сложного полиэфира, характеризующихся наличием хорошего туше, плотность петельных столбиков предпочтительно находится в диапазоне от 40 до 80 нитей пряжи/2,54 см, более предпочтительно от 50 до 70 нитей пряжи/2,54 см, а плотность петельных рядов предпочтительно находится в диапазоне от 30 до 70 нитей пряжи/2,54 см, более предпочтительно от 40 до 65 нитей пряжи/2,54 см.

На трикотажное переплетение вязаного материала из волокна из сложного полиэфира настоящего изобретения никаких ограничений не накладывается. Трикотажные переплетения, подходящие для вязаного материала настоящего изобретения, включают основовязаные трикотажные переплетения и кругловязаные трикотажные переплетения. Кругловязаные трикотажные переплетения включают комбинированное трикотажное переплетение «имитированный миланский ластик», комбинированное трикотажное переплетение «миланский ластик», прессовое трикотажное переплетение на базе ластика, трикотажное переплетение «ураканоко», комбинированное прессовое трикотажное переплетение на базе двуластика и комбинированное прессовое трикотажное переплетение на базе двуластика со сдваиванием петель, основовязаные трикотажные переплетения включают однофонтурные основовязаные трикотажные переплетения, например, трикотажное переплетение калф, оттеночное прессовое трикотажное переплетение, трикотажное переплетение калф с возвратом, трикотажное переплетение «Квинс корд» и трикотажное переплетение «Шаркскин», и двухфонтурные основовязаные трикотажные переплетения, например, трикотажное переплетение «Дабл Рассел» и двойное основовязаное трикотажное переплетение.

Вязаные материалы из волокна из сложного полиэфира настоящего изобретения можно получить в соответствии с обычным способом вязания при использовании пряжи из волокон из сложного полиэфира, упомянутых ранее. Кроме того, вязаный материал можно подвергнуть обработке, приводящей к уменьшению массы, при использовании щелочи и/или воздействию методики обычного крашения. Кроме того, вязаный материал из волокна из сложного полиэфира настоящего изобретения необязательно дополнительно подвергают обработке, обеспечивающей водопоглощение, водоотталкивание и наличие ворсования, или же обработке при использовании средства придания заданных функций, например, средства для экранирования от действия ультрафиолетового излучения, антистатика, противобактериального средства, дезодоранта, противомольного средства, светорегенерирующего средства, светоотражающего средства либо средства, генерирующего ионы с анионным зарядом.

ПРИМЕРЫ

Настоящее изобретение будет дополнительно проиллюстрировано при использовании нижеследующих примеров, которые не предусматривают ограничения объема настоящего изобретения каким-либо образом.

В каждом из примеров от 1 до 14 и сравнительных примеров от 1 до 8 при использовании следующих далее методов измерений проводили измерения характеристической вязкости, цветового тона и содержания металлов для полимерного сложного полиэфира и количества инородного материала, образовавшего отложения и налипшего в окрестности фильеры в ходе реализации методики формования волокон из расплава, (высоты слоя инородного материала).

(1) Характеристическая вязкость

Характеристическую вязкость (IV) для полимерного сложного полиэфира определяли при 35°С из значений вязкости раствора 0,6 г полимерного сложного полиэфира, растворенного в 50 мл орто-хлорфенола при 35°С, при использовании вискозиметра Оствальда.

(2) Цветовой тон (значение L*/значение b*)

Образец сложного полиэфира расплавляли при 290°С в вакууме в течение 10 минут и формовали на алюминиевой плоской чашке с получением формы пластинки, имеющей толщину 3,0±1,0 мм. Получающийся в результате из сложного полиэфира образец для испытаний в форме пластинки сразу же закаляли в ледяной воде, высушивали при 160°С в течение одного часа, а после этого подвергали обработке, приводящей к кристаллизации. Получающийся в результате из сложного полиэфира образец для испытаний в форме пластинки помещали на белую стандартную пластину для регулирования дифференциального колориметра и при использовании дифференциального колориметра с определением цветов по Хантеру CR-200, изготовленного компанией Minolta Co., Ltd., в соответствии с цветовой характеристикой L*a*b* (JIS Z 8729) проводили измерения значения L* и значения b* по Хантеру для поверхности образца для испытаний из сложного полиэфира в форме пластинки. Значение L* обозначает светлоту, и светлота образца для испытаний увеличивается по мере увеличения численного значения, в то время как значение b представляет собой желтизну, и желтизна образца для испытаний увеличивается по мере увеличения численного значения b.

(3) Анализ содержания металлов

При измерении концентраций атомов титана и фосфора в катализаторе в состоянии раствора образец раствора катализатора помещали в ячейку для жидкости.

Если катализатор содержался в полимерном сложном полиэфире, образец полимерного сложного полиэфира, содержащий катализатор, нагревали до плавления на алюминиевой плоской чашке и при помощи пресса для прямого прессования получали формованный образец с плоской поверхностью.

Для образца раствора катализатора либо формованного образца проводили измерение концентрации металла при использовании аппарата для флуоресцентного рентгенорадиометрического анализа. Model 3270, изготовленного в компании Rigaku Denki Kogyo К.К.

(4) Содержание диэтиленгликоля (DEG)

Образец полимерного сложного полиэфира подвергали разложению с использованием гидратированного гидразина, а получающийся в результате продукт разложения подвергали анализу по методу газовой хроматографии с использованием газового хроматографа (модель: 363-70, изготовленная компанией К.К. HITACHI SEISAKUSHO) и определяли уровень содержания (мас.%) диэтиленгликоля.

(5) Высота слоя инородного материала, образовавшего отложение на фильере для формования волокна из расплава

После того как из образца сложного полиэфира формовали гранулы, получающиеся в результате гранулы расплавляли при 290°С и расплав подвергали формованию волокон из расплава в результате экструдирования с выпуском из прядильной фильеры, имеющей 12 отверстий с диаметром отверстия 0,15 мм, используя скорость экструдирования 600 м/мин в течение 2 дней. Измеряли высоту слоя инородного материала, образовавшего отложение на внешней периферии формующего отверстия фильеры. Чем больше высота слоя отложения, тем в большей степени будет проявляться явление загибания образующего элементарную нить потока расплава экструдируемого сложного полиэфира, в результате приводя к уменьшению формуемости сложного полиэфира. То есть, высота слоя отложения, образованного на прядильной фильере, представляет собой показатель формуемости сложного полиэфира.

(6) Предел прочности при растяжении и относительное удлинение при разрыве для волокон

В соответствии с методикой, описанной в JIS L1013, для волокон проводили измерения предела прочности при растяжении и относительного удлинения при разрыве.

Пример 1

Смесь 100 массовых частей диметилтерефталата и 70 массовых частей этиленгликоля дополнительно перемешивали с 0,009 массовой части тетра-н-бутидтитаната. Получающуюся в результате смесь помещали в реактор из нержавеющей стали, снабженный устройствами нагревания и устройствами для увеличения давления, давление внутри реактора увеличивали до 0,07 МПа, а температуру смеси увеличивали в диапазоне от 140°С до 240°С для проведения в смеси реакции переэтерификации. После этого реакционную смесь дополнительно перемешивали с 0,04 массовой части триэтилфосфоноацетата и завершали реакцию переэтерификации. Реакционную смесь перемещали в полимеризационный реактор, нагревали до температуры 290°С и подвергали реакции поликонденсации в высоком вакууме при давлении, равном 26,67 Па либо менее. Получали полимерный сложный полиэфир, не содержащий матирующего средства и отличающийся характеристической вязкостью 0,60 и уровнем содержания диэтиленгликоля 1,5 мас.%.

Полученный в результате сложный полиэфир формовали, превращая в гранулы, и высушивали в соответствии с обычно используемыми методиками. Высушенные гранулы полимера подвергали воздействию методики формования волокон из расплава и получали не подвергнутую вытяжке комплексную нить с номером пряжи 333 дтекс/36 элементарных нитей. Не подвергнутую вытяжке нить подвергали воздействию методики вытяжки при степени вытяжки 4,0 и получали подвергнутую вытяжке комплексную нить с номером пряжи 83,25 дтекс/30 элементарных нитей. Свойства подвергнутой вытяжке комплексной нити продемонстрированы в таблице 1.

Подвергнутую вытяжке комплексную нить подвергали воздействию методики кругловязания при использовании 38-дюймовой кругловязальной машины 28 класса и получали вязаный материал с гладким трикотажным переплетением, характеризующийся плотностью петельных столбиков, равной 52 нитям пряжи/2,54 см, и плотностью петельных рядов, равной 60 нитям пряжи/2,54 см. В ходе реализации методики вязания технологичность комплексной нити из сложного полиэфира была хорошей, и было признано, что условия технологического процесса можно было выдерживать стабильными в течение длительного периода времени в ходе проведения данного процесса.

Получающийся в результате неокрашенный вязаный материал окрашивали при использовании красильной машины высокого давления при температуре 130°С, получающийся в результате окрашенный материал во влажном состоянии подвергали воздействию методики плюсования с использованием антистатика, а после этого проводили термофиксацию при температуре 165°С в аппарате для термофиксации. Получающийся в результате готовый вязаный материал имел гладкое трикотажное переплетение, характеризуясь плотностью петельных столбиков, равной 48 нитям пряжи/2,54 см, и плотностью петельных рядов, равной 55 нитям пряжи/2,54 см.

Получающийся в результате вязаный материал из волокна из сложного полиэфира характеризовался прочностью на продавливание 590 кПа, изменениями размеров при стирке величиной 0,3% в направлении петельных столбиков и 0,5% в направлении петельных рядов, и он был признан удовлетворительно подходящим для использования в качестве подкладки.

Справочный пример 1

Синтез тримеллитата титана

Приготавливали смесь в результате примешивания тетрабутоксида титана к раствору тримеллитового ангидрида в этиленгликоле с концентрацией 0,2 мас.% при молярном соотношении тетрабутоксида титана и тримеллитового ангидрида 1/2:1. Смесь в течение периода времени продолжительностью 60 минут выдерживали на воздухе при нормальном атмосферном давлении при температуре 80°С, что давало возможность тетрабутоксиду титана и тримеллитовому ангидриду вступать в реакцию друг с другом, а после этого получающуюся в результате реакционную смесь охлаждали до комнатной температуры и затем примешивали к ацетону в количестве, в 10 раз превышающем количество реакционной смеси, что давало возможность получающемуся в результате продукту реакции, обладающему каталитической активностью, кристаллизоваться и выпадать в осадок. Получающийся в результате осадок выделяли из реакционной смеси и собирали в результате фильтрования через фильтровальную бумагу и высушивали при 100°С в течение 2 часов.

Получали целевой продукт реакции между тектрабутоксидом титана и тримеллитовым ангидридом, а именно, тримеллитат титана.

Пример 2

Волокна из сложного полиэфира получали по тем же самым методикам, что и в примере 1, за исключением того, что в качестве соединения титана в катализаторе использовали тримеллитат титана, синтезированный в справочном примере 1, в количестве 0,016 части. Результаты измерений продемонстрированы в таблице 1.

Комплексную нить из сложного полиэфира подвергали воздействию методики кругловязания при использовании 38-дюймовой кругловязальной машины 28 класса и получали вязаный материал с гладким трикотажным переплетением, характеризующийся плотностью петельных столбиков, равной 52 нитям пряжи/2,54 см, и плотностью петельных рядов, равной 60 нитям пряжи/2,54 см. В ходе реализации методики вязания технологичность комплексной нити из сложного полиэфира была хорошей и было признано, что условия технологического процесса можно было выдерживать стабильными в течение длительного периода времени в ходе проведения данного процесса.

Получающийся в результате неокрашенный вязаный материал окрашивали при использовании красильной машины высокого давления при температуре 130°С, получающийся в результате окрашенный материал во влажном состоянии подвергали воздействию методики плюсования с использованием антистатика, а после этого проводили термофиксацию при температуре 165°С в аппарате для термофиксации. Получающийся в результате готовый вязаный материал имел гладкое трикотажное переплетение, характеризуясь плотностью петельных столбиков, равной 48 нитям пряжи/2,54 см, и плотностью петельных рядов, равной 55 нитям пряжи/2,54 см.

Получающийся в результате вязаный материал из волокна из сложного полиэфира характеризовался прочностью на продавливание 590 кПа, изменениями размеров при стирке величиной 0,3% в направлении петельных столбиков и 0,5% в направлении петельных рядов, и он был признан удовлетворительно подходящим для использования в качестве подкладки.

Примеры от 3 до 7

Волокна из сложного полиэфира получали по тем же самым методикам, что и в примере 1, за исключением того, что для получения катализатора использовали соединение титана и соединение фосфора, продемонстрированные в таблице 1, в продемонстрированных в таблице 1 количествах.

Результаты измерений продемонстрированы в таблице 1.

Комплексную нить из сложного полиэфира подвергали воздействию методики кругловязания при использовании 38-дюймовой кругловязальной машины 28 класса и получали вязаный материал с гладким трикотажным переплетением, характеризующийся плотностью петельных столбиков, равной 52 нитям пряжи/2,54 см, и плотностью петельных рядов, равной 60 нитям пряжи/2,54 см. В ходе реализации методики вязания технологичность комплексной нити из сложного полиэфира была хорошей и было признано, что условия технологического процесса можно было выдерживать стабильными в течение длительного периода времени в ходе проведения данного процесса.

Получающийся в результате неокрашенный вязаный материал окрашивали при использовании красильной машины высокого давления при температуре 130°С, получающийся в результате окрашенный материал во влажном состоянии подвергали воздействию методики плюсования с использованием антистатика, а после этого проводили термофиксацию при температуре 165°С в аппарате для термофиксации. Получающийся в результате готовый вязаный материал имел гладкое трикотажное переплетение, характеризуясь плотностью петельных столбиков, равной 48 нитям пряжи/2,54 см, и плотностью петельных рядов, равной 55 нитям пряжи/2,54 см.

Получающийся в результате вязаный материал из волокна из сложного полиэфира характеризовался прочностью на продавливание 590 кПа, изменениями размеров при стирке величиной 0,3% в направлении петельных столбиков и 0,5% в направлении петельных рядов, и он был признан удовлетворительно подходящим для использования в качестве подкладки.

Сравнительные примеры от 1 до 3

В каждом из сравнительных примеров от 1 до 3 волокна из сложного полиэфира получали по тем же самым методикам, что и в примере 1, за исключением того, что для получения катализатора использовали соединение титана и соединение фосфора, продемонстрированные в таблице 1, в продемонстрированных в таблице 1 количествах.

Результаты измерений продемонстрированы в таблице 1.

Получающуюся в результате комплексную нить из сложного полиэфира подвергали воздействию методики вязания и крашения. В ходе реализации методики вязания происходили разрывы комплексной нити из сложного полиэфира, а в ходе реализации методики крашения на материале возникали дефекты в виде царапин.

Получающийся в результате готовый материал имел много дефектов в виде царапин и демонстрировал неудовлетворительные внешний вид и качество.

Сравнительный пример 4

Смесь 100 массовых частей диметилтерефталата и 70 массовых частей этиленгликоля дополнительно перемешивали с 0,064 массовой части гидрата ацетата кальция. Получающуюся в результате смесь помещали в реактор из нержавеющей стали, снабженный устройствами нагревания и устройствами для увеличения давления, давление внутри реактора увеличивали до 0,07 МПа, а температуру смеси увеличивали в диапазоне от 140°С до 240°С для проведения в смеси реакции переэтерификации. После этого реакционную смесь дополнительно перемешивали с 0,044 массовой части водного раствора фосфорной кислоты, имеющего концентрацию 56 мас.%, и реакцию переэтерификации завершали. Реакционную смесь перемещали в полимеризационный реактор, смешивали с триоксидом сурьмы в указанном количестве, нагревали вплоть до температуры 290°С и подвергали реакции поликонденсации в высоком вакууме при давлении, равном 26,67 Па либо менее.

Полученный в результате сложный полиэфир формовали, превращая в комплексные нити по тем же самым методикам, что и в примере 1, а после этого в вязаный материал из волокна из сложного полиэфира.

Результаты измерений продемонстрированы в таблице 1.

Получающуюся в результате комплексную нить из сложного полиэфира подвергали воздействию методики вязания и крашения. В ходе реализации методики вязания комплексная нить из сложного полиэфира зачастую претерпевала разрывы, а в ходе реализации методики крашения на материале возникали дефекты в виде царапин.

Получающийся в результате готовый материал имел много дефектов в виде потертостей и демонстрировал неудовлетворительные внешний вид и качество.

Пример 8

Получали полимерный сложный полиэфир и из получающегося в результате полимерного сложного полиэфира изготавливали комплексные нити из сложного полиэфира по тем же самым методикам, что и в примере 1.

Комплексные нити из сложного полиэфира использовали в виде некрученой нити в качестве пряжи основы и утка при получении миткалевого переплетения, состоящего только из упомянутой выше пряжи из сложного полиэфира и характеризующегося плотностью по основе, равной 97 нитям пряжи/2,54 см, и плотностью по утку, равной 83 нитям пряжи/2,54 см.

На стадии подготовки для методики ткачества образование ворса на пряже в сновальной машине невелико, а на стадии ткачества разрывов пряжи основы вследствие образования на ней ворса и случаев остановки работы ткацкого станка вследствие недостаточной разматываемости пряжи утка было мало, и, таким образом, было подтверждено, что пряжа позволяет добиться превосходной производительности ткачества.

Получающееся в результате миткалевое переплетение подвергали тем же самым окрашиванию, обработке антистатиком и воздействию методик термофиксации, что и в примере 1.

Получающееся в результате подвергнутое окрашиванию и термофиксации миткалевое переплетение имело плотность по основе, равную 109 нитям пряжи/2,54 см, и плотность по утку, равную 94 нитям пряжи/2,54 см, и характеризовалось величиной прочности на отрыв, равной 1,4 Н в направлении основы и 1,1 Н в направлении утка. Кроме того, изменения размеров при стирке для миткалевого переплетения составляли 1,3% в направлении основы и 0,8% в направлении утка.

Пример 9

Получали полимерный сложный полиэфир и из получающегося в результате полимерного сложного полиэфира изготавливали комплексные нити из сложного полиэфира по тем же самым методикам, что и в примере 2.

Комплексные нити из сложного полиэфира использовали в виде некрученой нити в качестве пряжи основы и утка при получении миткалевого переплетения, состоящего только из упомянутой выше пряжи из сложного полиэфира и характеризующегося плотностью по основе, равной 97 нитям пряжи/2,54 см, и плотностью по утку, равной 83 нитям пряжи/2,54 см.

На стадии подготовки для методик ткачества образование ворса на пряже в сновальной машине невелико, а на стадии ткачества разрывов пряжи основы вследствие образования на ней ворса и случаев остановки работы ткацкого станка вследствие недостаточной разматываемости пряжи утка было мало, и, таким образом, было подтверждено, что пряжа позволяет добиться превосходной производительности ткачества.

Примеры от 10 до 14

В примерах от 10 до 14 получали, соответственно, полимерные сложные полиэфиры и из получающегося в результате полимерного сложного полиэфира изготавливали комплексные нити из сложного полиэфира по тем же самым методикам, что и в примерах от 3 до 7.

Комплексные нити из сложного полиэфира использовали в виде некрученой нити в качестве пряжи основы и утка при получении миткалевого переплетения, состоящего только из упомянутой выше пряжи из сложного полиэфира и характеризующегося плотностью по основе, равной 97 нитям пряжи/2,54 см, и плотностью по утку, равной 83 нитям пряжи/2,54 см.

На стадии подготовки для методик ткачества образование ворса на пряже в сновальной машине невелико, а на стадии ткачества разрывов пряжи основы вследствие образования на ней ворса и случаев остановки работы ткацкого станка вследствие недостаточной разматываемости пряжи утка было мало, и, таким образом, было подтверждено, что пряжа позволяет добиться превосходной производительности ткачества.

Сравнительные примеры от 5 до 7

В сравнительных примерах от 5 до 7 получали полимерные сложные полиэфиры и из полимеров, соответственно, изготавливали комплексные нити из сложного полиэфира по тем же самым методикам, что и в сравнительных примерах от 1 до 3.

Из комплексных нитей из сложного полиэфира по тем же самым методикам, что и в примере 8, изготавливали миткалевые переплетения, и для миткалевых переплетений использовали те же самые методики крашения, что и в примере 8.

На стадии подготовки для методик ткачества зачастую имело место образование ворса на пряже в сновальной машине. Кроме того, на стадии ткачества зачастую имели место разрывы пряжи основы вследствие образования ворса и случаи остановки работы ткацкого станка вследствие недостаточной разматываемости пряжи утка. Производительность ткачества для пряжи была недостаточной.

Сравнительный пример 8

В сравнительном примере 8 получали полимерный сложный полиэфир и из полимеров изготавливали комплексные нити из сложного полиэфира по тем же самым методикам, что и в сравнительных примерах от 4.

Из комплексных нитей из сложного полиэфира по тем же самым методикам, что и в примере 8, изготавливали миткалевые переплетения, и для миткалевых переплетений использовали те же самые методики крашения, что и в примере 8.

На стадии подготовки для методик ткачества зачастую имело место образование ворса на пряже в сновальной машине. Кроме того, на стадии ткачества зачастую имели место разрывы пряжи основы вследствие образования ворса и случаи остановки работы ткацкого станка вследствие недостаточной разматываемости пряжи утка. Производительность ткачества для пряжи была недостаточной.

В примерах от 15 до 22 и сравнительных примерах от 9 до 12, проиллюстрированных ниже, свойства полимерных сложных полиэфиров и волокон из сложных полиэфиров определяли при проведении измерений, описанных далее.

(1) Характеристическая вязкость

Характеристическую вязкость (IV) для полимерного сложного полиэфира определяли при 35°С из значений вязкости раствора 0,6 г полимерного сложного полиэфира, растворенного в 50 мл орто-хлорфенола при 35°С, при использовании вискозиметра Оствальда.

(2) Цветовой тон (значение L* и значение b*)

Образец сложного полиэфира в виде гранул подвергали термообработке и кристаллизовали в сушилке при температуре 160°С в течение 90 минут, после этого при использовании прибора для определения цветов, модели: СМ-7500, изготовленного в компании Color Machine Co., Ltd., в соответствии с цветовой характеристикой L*a*b* (JIS Z 8729) проводили измерения значения L* и значения а* для образца из сложного полиэфира.

(3) Анализ содержания металлов

При проведении измерения концентраций атомов титана и фосфора в катализаторе в виде продукта реакции образец высушенного катализатора помещали в сканирующий электронный микроскоп (Model S570, изготовленный в компании Hitachi Instruments Service Co., Ltd.) и концентрацию атомов титана и фосфора в катализаторе определяли при использовании рентгеноспектрального микроанализатора на основе метода энергетической дисперсии (РМА, Model ЕМАХ-7000, изготовленного в компании Horiba Seisakusho, К. К.), соединенного со сканирующим электронным микроскопом.

При проведении измерения концентрации металлов остаточного катализатора в сложном полиэфире образцы гранулированного сложного полиэфира нагревали до плавления на алюминиевой плоской чашке и при помощи пресса для прямого прессования изготавливали формованный образец, имеющий плоскую поверхность, а после этого при использовании аппарата для флуоресцентного рентгенорадиометрического анализа. Model 3270Е, изготовленного в компании Rigaku Denki Kogyo К.К., определяли концентрацию металлов в формованном образце.

(4) Предел прочности при растяжении и относительное удлинение при разрыве для волокон

В соответствии с методикой, описанной в JIS L1013, для волокон проводили измерения предела прочности при растяжении и относительного удлинения при разрыве.

(5) Количество инородного материала, образовавшего отложение на прядильной фильере

После того как из образца сложного полиэфира формовали гранулы, получающиеся в результате гранулы расплавляли при 290°С и расплав подвергали формованию волокон из расплава в результате экструдирования с выпуском из прядильной фильеры, имеющей 12 отверстий с диаметром отверстия 0,15 мм, используя скорость экструдирования 600 м/мин в течение 2 дней. Измеряли высоту слоя отложения на внешней периферии формующего отверстия фильеры. Чем больше высота слоя отложения, тем в большей степени будет проявляться явление загибания образующего элементарную нить потока расплава экструдируемого сложного полиэфира, в результате приводя к уменьшению формуемости сложного полиэфира. То есть, высота слоя отложения, образованного на прядильной фильере, представляет собой показатель формуемости сложного полиэфира.

Пример 15

Получение соединения титана:

В трехгорлую колбу объемом 2 л, снабженную устройством для смешивания содержимого при перемешивании, загружали 919 г этиленгликоля и 10 г уксусной кислоты, и смесь перемешивали, а после этого к смеси постепенно добавляли 71 г тетрабутоксида титана и, таким образом, получали прозрачный раствор соединения титана в этиленгликоле. Данный раствор здесь и далее в настоящем документе будет называться «раствором ТВ». Концентрацию титана в данном растворе измеряли при использовании флуоресцентной рентгенорадиометрии. В результате она составляла 1,02%.

Получение соединения фосфора:

В трехгорлую колбу объемом 2 л, снабженную устройством для смешивания содержимого при перемешивании с нагреванием, загружали 656 г этиленгликоля с последующим нагреванием до 100°С при перемешивании. После достижения целевой температуры добавляли 34,5 г монолаурилфосфата и при нагревании и перемешивании проводили растворение смеси до получения прозрачного раствора. Данный раствор здесь и далее в настоящем документе будет называться «раствором Р1».

Получение катализатора: