a. Область техники

Настоящее изобретение относится к устройству и способу снятия эластомерных перчаток с формы для формования окунанием, когда перчатки уже частично частично сняты, так что каждая перчатка имеет свисающую вниз концевую часть манжеты с завершающим загнутым концом манжеты. Изобретение, в частности, относится к снятию и последующей обработке формованных окунанием одноразовых смотровых перчаток, например, тех, которые используются в клинических, ветеринарных, стоматологических или медицинских условиях эксплуатации или других ситуациях, для которых важно соблюдать гигиену, например, при приготовлении пищи.

b. Уровень техники

Существует все возрастающая потребность контроля заражения пациентов инфекционными бактериями, устойчивыми к множественным антибиотикам, в частности метициллин-резистентному золотистому стафилококку (МРЗС), в больницах, клиниках и при операциях, выполняемых врачами. Исследования также показали, что если у кого-то на руках присутствует МРЗС, бактерии будут оставаться на ближайших четырех поверхностях, которых коснулся тот человек. Когда МРЗС попадает на предмет, он останется на нем до 80 дней пока этот предмет не будет очищен. Клостридиальная инфекция остается активной на поверхностях намного дольше. Одним из эффективных и недорогих способо контроля такого загрязнения является использование одноразовых смотровых перчаток.

Примеры не автоматизированных и автоматизированных производственных систем для упаковки таких перчаток в коробку или раздаточное устройство раскрыты в патентных документах WO 2010/020782 A2 и WO 2011/048414 A1. Такие системы работают наиболее эффективно, если перчатки подаются на упаковочную установку предсказуемым или регулярным образом при помощи конвейера.

В таких производственных системах, неважно для перчаток или других продуктов, являющихся аналогичным образом эластичными и относительно плоскими, может быть очень практичным транспортировать продукты на конвейере, например ленточном конвейере.

Формованные окунанием перчатки изготавливают на форме или приспособлении, именуемом в данном документе «формой», имеющей определенную геометрию. Форму окунают в ванну с жидкостью и затем поднимают из ванны и нагревают, сушат или отверждают для удаления растворителя из жидкости, прилипающей к форме или для сшивания полимерных цепей, таким образом, оставляя твердую пленку на форме. В данном описании полученную пленку называют «отвержденной».

Одноразовые смотровые перчатки все чаще изготавливают из нитрилового бутадиенового каучука, именуемого в данном документе просто нитрилом, благодаря его относительно низкой стоимости, хорошей гибкости и эластичности и неаллергенным свойствам. Такие перчатки формуют на форме, имеющей форму руки с частью манжеты и с пальцевой частью на конце, причем при погружении в резервуар с жидкостью и подъеме из него пальцевая часть обращена в самое нижнее положение. Производственная установка имеет длинный непрерывный цепной конвейер, который перемещает формы через различные этапы производства, которые включают в себя этап снятия, на котором отвержденную перчатку снимают с формы, выворачивая наружу. После этого пустую форму проверяют на наличие каких-либо остатков и очищают, что может включать погружение в кислотную ванну.

Линия изготовления перчаток обычно содержит две пары таких цепных конвейеров, образующих четыре параллельные линии, проходящие через одни и те же резервуары, и станции снятия и проверки. Скорость производства составляет порядка одной перчатки в секунду на линию.

При снятии защитных перчаток с форм обычно используется ручной труд, по меньшей мере в процессе снятия. Процесс может быть частично автоматизирован путем использования механизма для снятия перчаток, который стягивает большую часть перчатки с формы, так что кистевая часть и конец манжеты перчатки свисают вниз с частей перчатки, все еще находящихся в контакте с формой, включая кончики пальцев формы. Перчатки снабжены укрепляющим валиком или кольцом на конце манжеты. Когда перчатка частично снята с формы, конец манжеты свисает вниз с пальцев формы.

При обычных скоростях формования перчаток окунанием обычно требуется два, три или четыре рабочих на линию. Рабочие обычно стягивают свободно свисающие манжеты перчаток, чтобы полностью снять пальцы перчаток с формы, после чего каждую перчатку бросают в коробку или размещают на растущей стопке на установке для снятия перчаток.

Стоимость рабочей силы представляет собой растущую составляющую в общей стоимости производства. Поэтому известны механизмы, обеспечивающие полное снятие перчаток с формы. Однако проблема заключается не только в трудозатратах, которые требуются на установке для снятия, но и в трудозатратах, которые требуются для обработки перчаток после того как они были сняты с установки для снятия для упаковки в коробки или раздаточные устройства.

Полезная модель CN 202439169 U раскрывает механизм для автоматического снятия перчаток с формы для формования окунанием и размещения снятых перчаток, по одной за один раз, на принимающей поверхности для формирования стопки перчаток. Перчатки частично снимают с формы прежде, чем они достигают механизма, имеющего пару противоположных роликов. Ролики захватывают конец манжеты перчатки, которая затем отделяется от манжетно-кистевой формы, так что снятая перчатка выворачивается наизнанку относительно формованной перчатки. Недостатком таких механизмов, является то, что стопка перчаток, которая формируется под парой роликов, является очень неровной. Хотя для аккуратного выравнивания каждой стопки перчаток, выпущенной механизмом, можно использовать работников, перчатки все-таки не ровно укладываются в стопке, что намного усложняет выполнение дальнейшей обработки и упаковки. Неровность также в значительной степени ограничивает максимальное количество перчаток, которые могут быть упакованы в раздаточном устройстве для перчаток.

В патентном документе WO 2014/122595 A1 раскрыт другой способ снятия частично снятых эластомерных перчаток с формы для формования окунанием с использованием пары противоположных ленточных конвейеров V-образной конфигурации, которые могут вместе поворачиваться для захвата концевой части манжеты. Затем ремни приводят в действие, чтобы вытянуть конец манжеты и полностью снять перчатку с формы. После этого противоположные ремни могут быть перемещены в положение для выпуска перчатки на конвейерную ленту, посредством повторного приведения в действие ленточных конвейеров. Хотя данная система эффективна при обеспечении механизированного процесса снятия перчаток и последующего размещения перчаток на конвейерной ленте, устройство является относительно сложным и тяжелым, что затрудняет достижение достаточно короткой продолжительности цикла, соответствующей скорости линии производства перчаток. Кроме того, положение размещенных концов манжет на конвейерной ленте будет изменяться в зависимости от того, насколько далеко от формы свисает вниз концевая часть манжеты. Это, в свою очередь, предъявляет больше требований к автоматическому упаковочному оборудованию для перчаток, используемому для сбора перчаток с конвейерной ленты и упаковки перчаток в раздаточные контейнеры.

Задачей настоящего изобретения является создание более удобного устройства и способа снятия эластомерных перчаток с формы в процессе формования окунанием.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения предложено устройство для снятия перчаток, предназначенное для полного снятия с формы частично снятой сформованной окунанием эластомерной перчатки путем захвата и стягивания свисающей вниз концевой части манжеты указанной перчатки, причем концевая часть манжеты оканчивается на загнутом конце манжеты, а устройство содержит захватывающее устройство, привод для захвата, привод для снятия и контроллер для управления работой приводов, причем захватывающее устройство содержит противоположные первый и второй захватывающие элементы, выполненныеы с возможностью перемещения по отношению друг к другу и обеспечивающие противоположные захватывающие поверхности на противоположных сторонах зазора, в котором захватывающие элементы расположены ближе всего друг другу, и захватывающее устройство имеет открытое пространство под зазором для приема в него концевой части манжеты перчатки, свисающей вниз от указанной формы между указанными захватывающими поверхностями, отличающееся тем, что контроллер выполнен с возможностью последовательного использования указанных приводов, чтобы обеспечивать:

- относительное перемещение первого захватывающего элемента и второго захватывающего элемента в открытую конфигурацию, в которой указанный зазор увеличен, так что при использовании свисающая вниз концевая часть манжеты пропускается между захватывающими поверхностями и свободно свисает вниз между захватывающими поверхностями в указанном открытом пространстве;

- относительно перемещать первый захватывающий элемент и второй захватывающий элемент в ограниченную конфигурацию, в которой зазор достаточно сужен, чтобы блокировать прохождение через указанный суженный зазор загнутого конца манжеты, но не концевой части манжеты;

- перемещать первый захватывающий элемент и второй захватывающий элемент вместе вниз в направлении указанного загнутого конца манжеты, так что при использовании концевая часть манжеты в открытом пространстве перемещается вверх через суженный зазор до тех пор, пока загнутый конец манжеты не будет захвачен между захватывающими поверхностями суженным зазором; и

- продолжать перемещать первый захватывающий элемент и второй захватывающий элемент вместе вниз, если загнутый конец манжеты, захвачен между захватывающими поверхностями, тем самым вытягивая указанную концевую часть манжеты вниз до тех пор, пока перчатка не будет полностью снята с формы.

Открытое пространство может иметь любой удобный или практически возможный размер или объем открытого пространства и, как минимум, объем, достаточно большой, чтобы разместить концевую часть манжеты под зазором, и ширину, являющуюся в достаточной степени большей, чем суженный зазор, чтобы концевая часть манжеты свободно перемещалась в открытом пространстве при отсутствии того, что загнутый конец манжеты захвачен или зацеплен в открытом пространстве.

Когда зазор увеличен, он имеет первую ширину, а когда зазор сужен, он имеет вторую ширину. Предпочтительно первая ширина составляет по меньшей мере 50 мм и наиболее предпочтительно по меньшей мере 100 мм, так что конец манжеты может быть принят между захватывающими элементами без помех от захватывающих элементов.

Предпочтительно вторая ширина составляет не более приблизительно 2 мм и наиболее предпочтительно не более приблизительно 0,75 мм.

Предпочтительно зазор между противоположными захватывающими поверхностями, имеющими первую ширину, проходит по существу в горизонтальном направлении.

Предпочтительно захватывающие поверхности при совместном относительном перемещении представляют собой открывающуюся вниз воронку для введения загнутых концов манжет в суженный зазор.

В контексте настоящего изобретения формованная окунанием перчатка будет являться частично снятой с формы в случае, если один палец или пальцы (пальцы и/или большой палец) сформованной окунанием перчатки полностью или частично остаются на форме, концевая часть манжеты свободно свисает вниз с формы, открытый конец перчатки имеет загнутый конец манжеты и является самым нижним.

В зависимости от размера перчаток толщина материала концевой части манжеты составляет приблизительно от 2 до 15 мдюймов (от 50 мкм до 375 мкм). Загнутый конец манжеты обычно по меньшей мере в два раза больше данной толщины и обычно в десять раз превышает эту толщину. Многие нитриловые перчатки имеют толщину около 4,5 мдюйма (115 мкм). Суженный зазор между противоположными поверхностями должен иметь такие размеры, чтобы вместить минимум две данные толщины, но он должен быть меньше, чем двойная толщина ожидаемого загнутого конца манжеты. Например, если загнутый конец манжеты имеет толщину 20 мм (500 мкм), то суженный зазор должен составлять не более приблизительно 40 мдюймов (1 мм).

Таким образом, концевая часть манжеты удерживается, так что она может перемещаться относительно вверх, когда суженный зазор перемещается вниз в направлении загнутого конца манжеты.

Таким образом, в целом концевая часть манжеты, смежная с загнутым концом, будет иметь первую толщину материала, а загнутый конец будет иметь вторую толщину материала, причем первая толщина будет меньше, чем вторая толщина. Первая толщина материала, таким образом, меньше чем, или приблизительно равна второй ширине суженного зазора, а вторая ширина суженного зазора также меньше, чем приблизительно удвоенная вторая толщина материала загнутого конца, так что загнутый конец манжеты захватывается суженным зазором по меньшей мере там, где ширина загнутой части удваивается, когда левая и правая стороны конца манжеты отворачиваются назад на себя.

Противоположные захватывающие поверхности выполнены с возможностью перемещения относительно друг друга, благодаря чему ширина зазора является регулируемой. Захватывающие поверхности сначала раздвигаются до ширины, достаточной для того, чтобы концевая часть манжеты была принята между противоположными поверхностями. Ширину можно затем регулировать путем перемещения первого и второго захватывающих элементов относительно друг друга таким образом, что зазор имеет вторую ширину, меньшую, чем первая ширина. Вторая ширина обеспечивает проход между противоположными поверхностями для концевой части, но не для загнутого конца манжеты перчатки.

Привод для захвата может быть выполнен с возможностью перемещения одного захватывающего элемента в направлении концевой части манжеты и другого захватывающего элемента. Это перемещение предпочтительно происходит по существу в горизонтальном направлении.

Контроллер может быть выполнен с возможностью использования приводов для высвобождения снятой перчатки по существу в горизонтальной ориентации после полного снятия перчатки.

По существу горизонтально означает, что наклон плоскости перчатки составляет менее 45º относительно горизонтальной плоскости, так что перчатка может быть размещена на плоскости для размещения перчатки, например, на растущей стопке перчаток или обращенной вверх поверхности, транспортирующей перчатки, например, верхней поверхности ленточного конвейера.

Одна или обе противоположные захватывающие поверхности могут представлять собой гребнеобразный выступ, например, ребро в направлении зазора.

В одном варианте осуществления изобретения противоположные захватывающие поверхности являются невращающимися поверхностями. В данном случае зажатая концевая часть манжеты будет проскальзывать между противоположными захватывающими поверхностями до тех пор, пока конец загнутого конца не достигнет зазора, который установлен достаточно узким, чтобы захватить или зацепить загнутый конец манжеты и предотвратить его прохождение через зазор.

При необходимости, по меньшей мере одна из противоположных захватывающих поверхностей является поверхностью качения ролика, выполненная с возможностью качения вверх, когда удерживаемая концевая часть манжеты перемещается вверх относительно суженного зазора, пока загнутый конец манжеты не будет захвачен суженным зазором. В этом случае суженный зазор может, при необходимости, быть уже, так что концевая часть манжеты прокатывается между одной или обеими противоположными поверхностями.

Во втором предпочтительном варианте осуществления изобретения первый захватывающий элемент представляет собой выполненный с возможностью вращения первый ролик, имеющий первую поверхность ролика, а второй захватывающий элемент представляет собой выполненный с возможностью вращения второй ролик, имеющий вторую поверхность ролика. Данные поверхности ролика совместно расположены так, что соответствующие части данных поверхностей находятся напротив друг друга для обеспечения зазора.

Привод для захвата и привод для снятия при использовании под управлением контроллера могут быть выполнены с возможностью последовательного:

- расположения первого ролика и второго ролика для обеспечения зазора между противоположными частями поверхностей ролика;

- перемещения первого ролика и второго ролика относительно концевой части манжеты до тех пор, пока концевая часть манжеты не будет удержана между противоположными поверхностями роликов с загнутым концом манжеты, находящимся ниже суженного зазора;

- перемещения первого ролика и второго ролика вместе вниз к загнутому концу манжеты, в то время как обе противоположные поверхности роликов вращаются вверх в суженный зазор, так что удерживаемая концевая часть манжеты перемещается вверх относительно суженного зазора до тех пор, пока загнутый конец манжеты не будет захвачен суженным зазором; и

- продолжения перемещения первого ролика и второго ролика вниз вместе с загнутым концом манжеты, захваченной суженным зазором, таким образом стягивая концевую часть манжеты вниз, пока перчатка не будет полностью снята с формы.

Вращение в верхнем направлении противоположных роликовых поверхностей в зазоре предпочтительно обеспечено посредством натяжения удерживаемой концевой части манжеты, когда первый и второй ролики перемещаются вниз.

Устройство может также содержать опорную площадку, расположенную рядом с первым роликом, и размещенную так, чтобы обеспечить опору для части снятой перчатки, проходящей в сторону от концевой части манжеты, удерживаемой между противоположными участками поверхностей роликов.

Устройство для снятия перчаток может также содержать привод для вращения, при этом вращение первого ролика и/или второго ролика обеспечено данным приводом для вращения.

Контроллер может быть выполнен с возможностью управления вращением привода для вращения так, что после полного снятия перчатки, привод для вращения приводит в действие первый ролик и/или второй ролик, чтобы выпустить перчатку между первым роликом и вторым роликом по существу в горизонтальной ориентации.

Процесс выпуска между противоположными поверхностями как правило обеспечивает разглаживание перчатки, что помогает уменьшить объем упаковки.

Опорная поверхность может помочь предотвратить образование нежелательных морщин или складок и затягивание между противоположными поверхностями во время выпуска перчатки.

Процесс вытягивания перчатки опорной поверхностью помогает вытащить перчатку плоской, благодаря трению между перчаткой и нижележащей опорной поверхностью. Это полезно в случае эластомерных перчаток, таких как одноразовые амбидекстральные гигиенические перчатки, поскольку пальцевые участки будут находиться дальше от концевой или манжетной части перчатки, удерживаемой средством прокатки. Поэтому пальцы будут стремиться вытянуться и распрямиться за счет трения об опорную поверхность, прежде чем достичь противоположных вращающихся в противоположных направлениях поверхностей, когда происходит выпуск перчатки.

Если перчатка ускоряется достаточно быстро, когда ролики начинают выпускать перчатку, инерционные свойства перчатки также будут стремиться растянуть перчатку и тем самым расправить любые морщины или складки

Площадка может быть площадкой любого типа и может иметь сплошную непрерывную опорную поверхность, сетку, решетку или любую другую подходящую опорную поверхность. Площадка может быть не ровной и может находиться под углом к горизонтали до тех пор, пока перчатка не скользит вниз по площадке и не группируется около роликов, где перчатка удерживается перед выпуском между роликами.

Предпочтительно площадка представляет собой плоскую площадку, причем плоскость площадки находится в основном на одном уровне с зазором. Поскольку площадка находится на одном уровне с зазором, перчатка перемещается по существу по прямой, когда ее тянут по поверхности. Это помогает перед выпуском перчатки сохранять перчатку ровной, а это, в свою очередь, может способствовать ровной укладке перчатки на принимающей поверхности после выпуска.

Контроллер может быть выполнен с возможностью вращения первого ролика и второго ролика в противоположных направлениях, посредством чего поддерживаемая часть снятой перчатки тянется через опорную поверхность и между поверхностями роликов. Таким образом, перчатка может быть выпущена между противоположными участками поверхностей роликов.

Один или оба привода могут быть выполнены с возможностью перемещения или расположения первого ролика и второго ролика относительно друг друга таким образом, чтобы перед выпуском перчатки второй ролик находился выше первого ролика. Это может быть выполнено в виде относительного перемещения, если первый ролик и второй ролик выполнены с возможностью относительного перемещения относительно друг друга, либо это может быть выполнено в виде переориентации положения роликов относительно друг друга.

Согласно второму аспекту изобретения предложена производственная линия для изготовления множества эластомерных перчаток, формованных окунанием, причем производственная линия содержит:

- множество форм для формования окунанием;

- станцию формования окунанием для нанесения покрытия и отверждения на формах перчаток;

- устройство для частичного снятия перчаток, выполненное с возможностью частичного снятия отвержденных перчаток с форм, так что концевая часть манжеты каждой из указанных перчаток свисает вниз с форм для формования окунанием,

причем загнутый конец манжеты перчаток является самым нижним, концевая часть манжеты имеет первую толщину материала, а загнутый конец манжеты имеет вторую толщину материала, причем первая толщина меньше второй толщины; и

- устройство для снятия перчаток, выполненное с возможностью полногоснятия указанных частично снятых перчаток с форм; при этом

- устройство для снятия перчаток содержит систему приводов для захвата и снятия частично снятых перчаток с форм и захватывающее устройство с противоположными первым и вторым захватывающими элементами,

причем захватывающие элементы обеспечивают противоположные захватывающие поверхности на противоположных сторонах зазора, где указанные захватывающие элементы находятся ближе всего друг к другу, а система приводов выполнена с возможностью перемещения захватывающих элементов относительно друг друга для изменения ширины указанного зазора;

- отличающаяся тем, что система приводов выполнена с возможностью:

- относительного раздвижения захватывающих поверхностей для увеличения ширины зазора и размещения раздвинутых друг от друга захыватывающих поверхностей на противоположных сторонах свисающей вниз концевой части манжеты, при этом загнутый конец манжеты перчатки висит в открытом пространстве ниже захватывающих поверхностей;

- относительного перемещения в направлении друг к другу указанных захватывающих поверхностей для уменьшения ширины указанного зазора и удержания указанной концевой части манжеты между захватывающими поверхностями, причем указанный уменьшенный зазор является достаточно узким, чтобы блокировать прохождение вверх загнутого конца манжеты через указанный зазор, и достаточно широким, чтобы обеспечить прохождение вверх концевой части манжеты;

- относительного перемещения захватывающих поверхностей от формы для захвата загнутого конца манжеты, между указанными захыватывающими поверхностями, когда концевая часть манжеты перемещается вверх через указанный уменьшенный зазор; и

- продолжения относительного перемещения захватывающих поверхностей от формы, чтобы полностью снять указанные перчатки с формы, когда загнутый конец манжеты захвачен указанным уменьшенным зазором.

Согласно третьему аспекту изобретения предложена производственная линия для изготовления множества эластомерных перчаток, получаемых формованием окунанием, содержащая:

- множество форм для формования окунанием; - станцию формования окунанием для нанесения покрытия и отверждения указанных перчаток на указанных формах;

- устройство для частичного снятия перчаток, выполненное с возможностью частичного снятия отвержденных перчаток с форм, так что концевая часть манжеты перчаток свисает вниз с форм для формования окунанием,

причем загнутый конец манжеты перчаток является самым нижним, концевая часть манжеты имеет первую толщину материала, а загнутый конец манжеты имеет вторую толщину материала, причем первая толщина меньше второй толщины; и

- устройство для снятия перчаток, выполненное с возможностью полного снятия частично снятых перчаток с форм; и

- транспортирующее устройство для транспортировки формовочных материалов от станции формования окунанием к устройству для частичного снятия перчаток и устройству для снятия перчаток; отличающаяся тем, что

- устройство для снятия перчаток соответствует первому аспекту изобретения.

Производственная линия может также содержать транспортирующее устройство для транспортировки форм от станции формования окунанием к устройству для снятия перчаток и транспортирующую поверхность для транспортировки снятых перчаток от устройства для снятия перчаток. В этом случае устройство для снятия перчаток может быть выполнено с возможностью многократного снятия перчаток с форм и размещения снятых перчаток на конвейере.

Согласно четвертому аспекту изобретения предложен способ полного снятия перчаток с форм для формования окунанием с использованием устройства для снятия перчаток, когда перчатки уже частично сняты, при этом

каждая из частично снятых перчаток имеет концевую часть манжеты, оканчивающуюся загнутым концом манжеты, свисающим вниз с формы,

загнутый конец манжеты выполнен из более толстого материала, чем материал концевой части манжеты, и

указанное устройство для снятия перчаток содержит систему приводов для захвата и снятия частично снятых с форм перчаток и захватывающее устройство, выполненное с возможностью перемещения относительно свисающей вниз концевой части манжеты и содержащее по меньшей мере два захватывающих элемента, включая первый захватывающий элемент и второй захватывающий элемент,

при этом первый и второй захватывающие элементы выполнены с возможностью перемещения относительно друг друга и возможностью соответствующего обеспечения противоположных первой и второй захватывающих поверхностей на противоположных сторонах зазора, где захватывающие элементы расположены ближе всего друг к другу,

а система приводов выполнена с возможностью перемещения захватывающих элементов относительно друг друга для изменения ширины указанного зазора;

- отличающийся тем, что способ включает использование системы приводов для:

- относительного раздвижения захватывающих поверхностей для увеличения ширины зазора и размещения раздвинутых друг от друга захватывающих поверхностей на противоположных сторонах свисающей вниз концевой части манжеты, при этом загнутый конец манжеты перчатки висит в открытом пространстве ниже захватывающих поверхностей;

- относительного перемещения захватывающих поверхностей друг к другу для уменьшения ширины указанного зазора и удержания концевой части манжеты между захватывающими поверхностями,

при этом указанный уменьшенный зазор является достаточно узким для блокирования прохождения вверх загнутого конца манжеты через указанный зазор и достаточно широким для обеспечения прохождения указанной концевой части манжеты вверх;

- относительного перемещения захватывающих поверхностей от формы для захвата загнутого конца манжеты между указанными захватывающими поверхностями, когда обеспечено перемещение концевой части манжеты вверх через указанный уменьшенный зазор; и

- продолжения относительного перемещения захватывающих поверхностей от формы для полного снятия перчаток с формы, когда загнутый конец манжеты захвачен указанным уменьшенным зазором.

Предпочтительно, до приема концевой части манжеты зазор проходит по существу в горизонтальном направлении.

Способ может включать в себя этап перемещения одного захватывающего элемента в направлении как концевой части манжеты, так и другого захватывающего элемента, когда зазор сужен.

После того как перчатка полностью снята, способ может также включать в себя этапы ориентирования снятой перчатки по существу в горизонтальном направлении для последующего размещения по существу на горизонтальной поверхности и перемещения первого захватывающего элемента и второго захватывающего элемента относительно друг друга, чтобы освободить концевую часть манжеты.

В одном варианте осуществления изобретения после полного снятия перчатки, способ включает в себя этап использования захватывающих элементов, чтобы удерживать перчатку только за концевую часть манжеты, ближайшую к загнутому концу манжеты, и чтобы одновременно перемещать перчатку с ускорением по существу в направлении вниз, а затем по существу горизонтально. В результате перчатка разглаживается за счет собственной инерции и/или аэродинамического сопротивления, перед тем как высвободиться по существу в горизонтальной ориентации на принимающую поверхность.

Одна или обе противоположные захватывающие поверхности могут представлять собой гребнеобразный выступ в направлении зазора. Способ может также включать в себя относительное перемещение противоположных захватывающих поверхностей в направлении друг к другу до тех пор, пока зазор не будет достаточно узким, чтобы предотвратить прохождение через него материала загнутого конца манжеты, а также достаточно широким, чтобы материал концевой части манжеты мог свободно скользить между противоположными захватывающими поверхностями, когда первый захватывающий элемент и второй захватывающий элемент перемещаются вместе вниз к загнутому концу манжеты.

По меньшей мере одна из противоположных захватывающих поверхностей может быть поверхностью качения ролика. Способ может включать:

- перемещение противоположных захватывающих поверхностей в направлении друг к другу до тех пор, пока зазор не будет достаточно узким, чтобы предотвратить прохождение через него материала загнутого конца манжеты, а также достаточно узким, чтобы материал концевой части манжеты удерживался между противоположными захватывающими поверхностями; и

- перемещение поверхности качения ролика, чтобы обеспечить перемещение вниз первого захватывающего элемента и второго захватывающего элемента в направлении загнутого конца манжеты.

Согласно пятому аспекту изобретения предложен процесс производственной линии для изготовления множества формованных окунанием эластомерных перчаток, каждая из которых имеет пальцевую часть и концевую часть манжеты, причем концевая часть манжеты оканчивается на загнутом конце манжеты, а производственная линия включает в себя множество форм для формования окунанием на транспортирующем устройстве, станцию формования окунанием, станцию частичного снятия перчаток и станцию полного снятия перчаток,

причем способ включает использование транспортирующего устройства для последовательного перемещения форм для формования окунанием через:

- станцию окунания, на которой на формы наносится полимер и отверждается для формирования перчаток;

- станции частичного снятия перчаток, на которой на концевой части манжеты формируют загнутый конец манжеты, после чего концевую часть манжеты снимают с указанной формы, так чтобы она свисала вниз с формы, причем загнутый конец манжеты перчаток является самым нижним, концевая часть манжеты имеет первую толщину материала, а загнутый конец манжеты имеет вторую толщину материала, причем первая толщина меньше указанной второй толщины; и

- станцию полного снятия перчаток, отличающийся тем, что частично снятую перчатку полностью снимают, используя способ полного снятия перчаток с формы для формования окунанием согласно четвертому аспекту изобретения.

В различных вариантах осуществления изобретения загнутый конец удерживается в определенном месте в устройстве для снятия перчаток, то есть в определенном положении относительно первого и второго захватывающих элементов. Данное относительное положение повторяется от одной снятой перчатки к следующей, независимо от длины концевой части перчатки, свисающей с формы.

Особым преимуществом изобретения является то, что данное положение может быть результатом естественного процесса, при котором загнутый конец является слишком большим, чтобы легко пройти через зазор и, следовательно, останавливается или удерживается в зазоре. Таким образом, изобретение позволяет избежать необходимости в более сложном оборудовании и способах достижения этой остановки, например, с использованием системы технического зрения с датчиками для определения местоположения загнутого конца.

Поскольку каждая перчатка удерживается в положении строго определенным местом на перчатке, загнутым концом манжеты, перчатки можно легче уложить с меньшей вариацией положения каждой уложенной перчатки вдоль продольной оси перчатки. Это упрощает последующую обработку перчаток и упаковку в пакеты, например, для раздачи из раздаточных коробок. Также упрощается укладка перчаток при помощи машины для раздачи манжетой вперед. Наконец, поскольку перчатки упаковываются более равномерно, в раздаточном устройстве может быть упаковано большее количество перчаток.

Изобретение, таким образом, автоматически выравнивает загнутый конец снятой перчатки относительно первого и второго захватывающих элементов, перед тем как устройство для захвата перчаток доставит перчатку на следующую станцию обработки, в результате чего перчатку можно доставить на следующую станцию обработки в заданной и четко определенной физической ориентации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение будет описано только в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

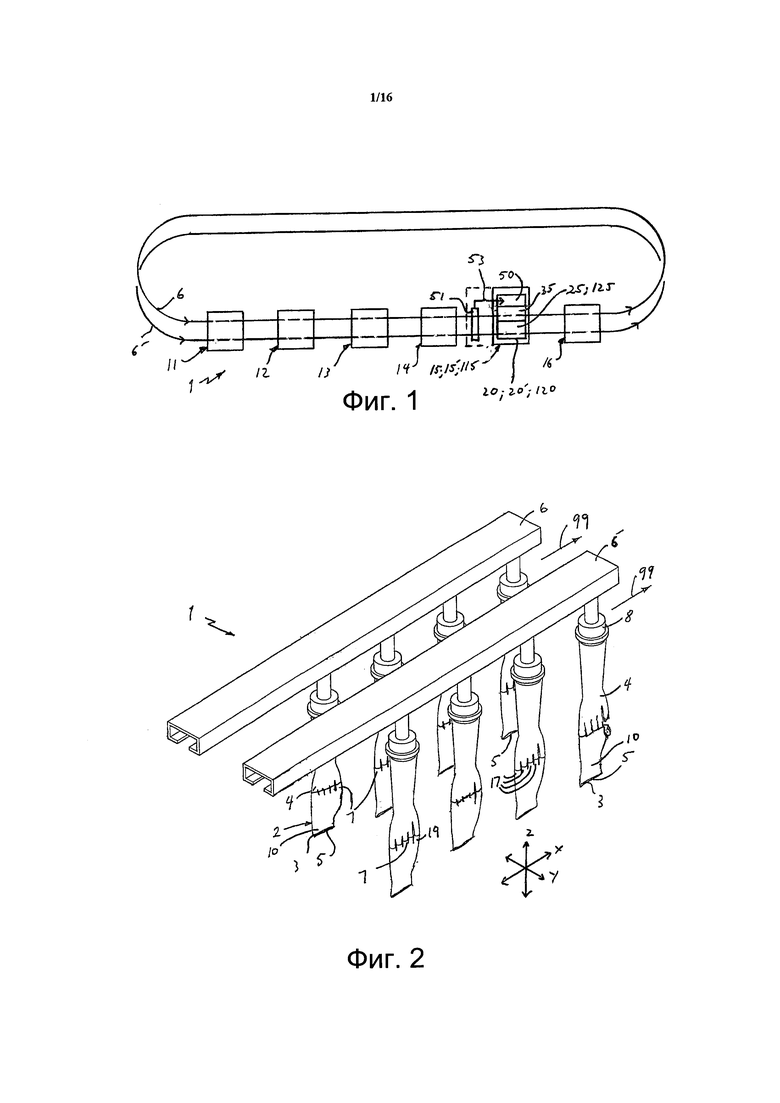

Фиг. 1 представляет собой схему производственной линии в соответствии с предпочтительными вариантами осуществления изобретения для изготовления множества полых эластомерных перчаток, которые в данном примере представляют собой одноразовые нитриловые перчатки, причем производственная линия имеет пару направляющих, которые проходят через ряд станций для обработки;

Фиг. 2 представляет собой вид в перспективе сегмента производственной линии по фиг. 1, показывающий, как каждая направляющая имеет множество свисающих вниз форм, имеющих форму руки, на каждой из которых имеется перчатка, покрытая окунанием, каждая перчатка отверждена и частично снята, так что концевая часть манжеты перчатки свисает вниз, причем загнутый конец манжеты находится в самом низу;

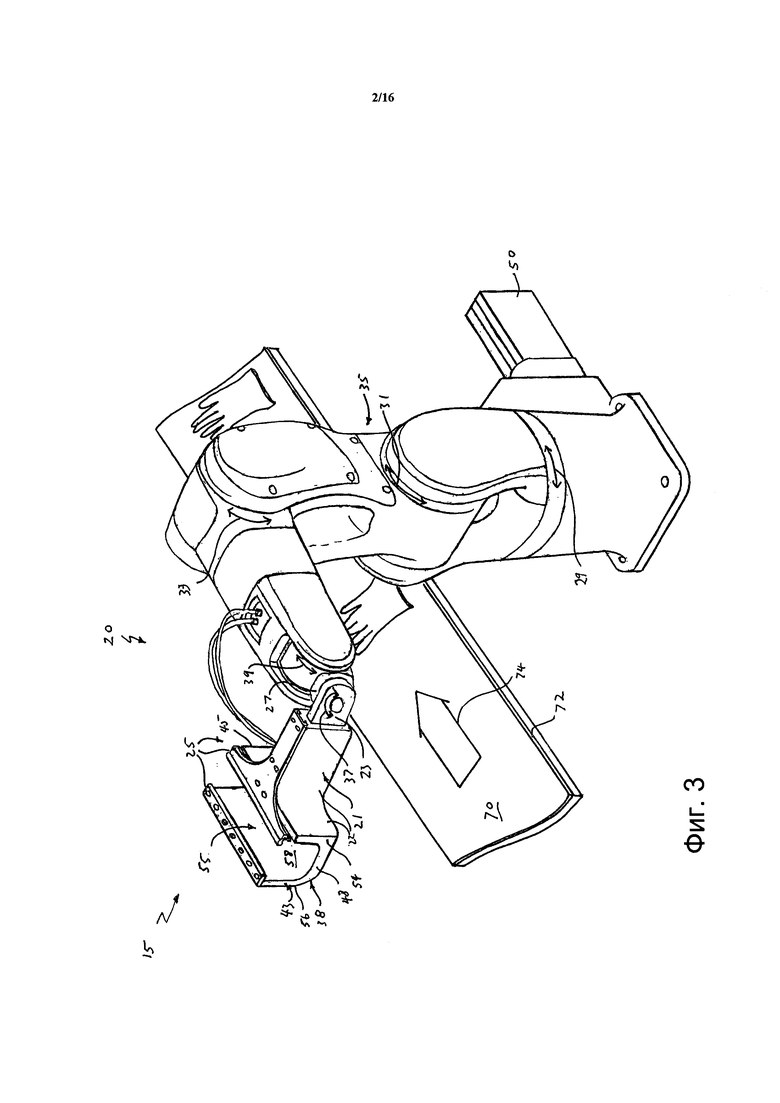

Фиг. 3 представляет собой вид в перспективе части устройства для снятия перчаток в первом предпочтительном варианте осуществления изобретения, имеющего одно захватывающее устройство для полного снятия частично снятой эластомерной сформованной окунанием перчатки с формы для формования окунанием, имеющей форму руки по фиг. 2;

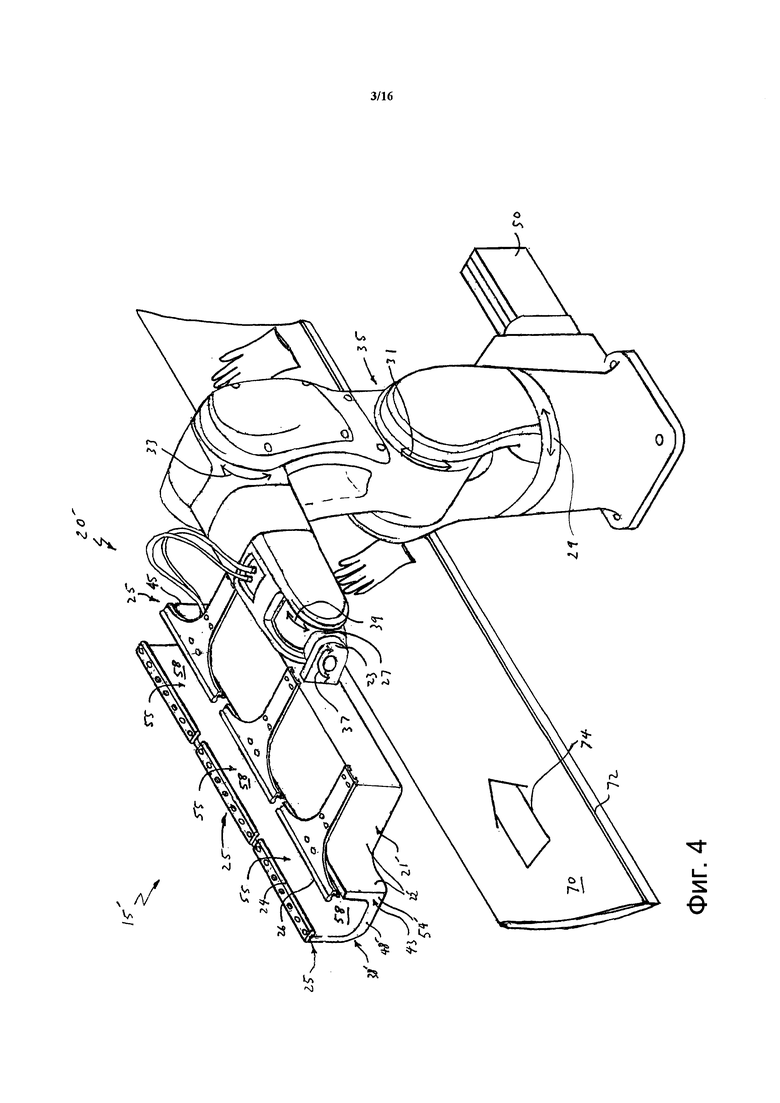

Фиг. 4 представляет собой вид в перспективе варианта устройства для снятия перчаток в первом варианте осуществления изобретения, имеющего три захватывающих устройства;

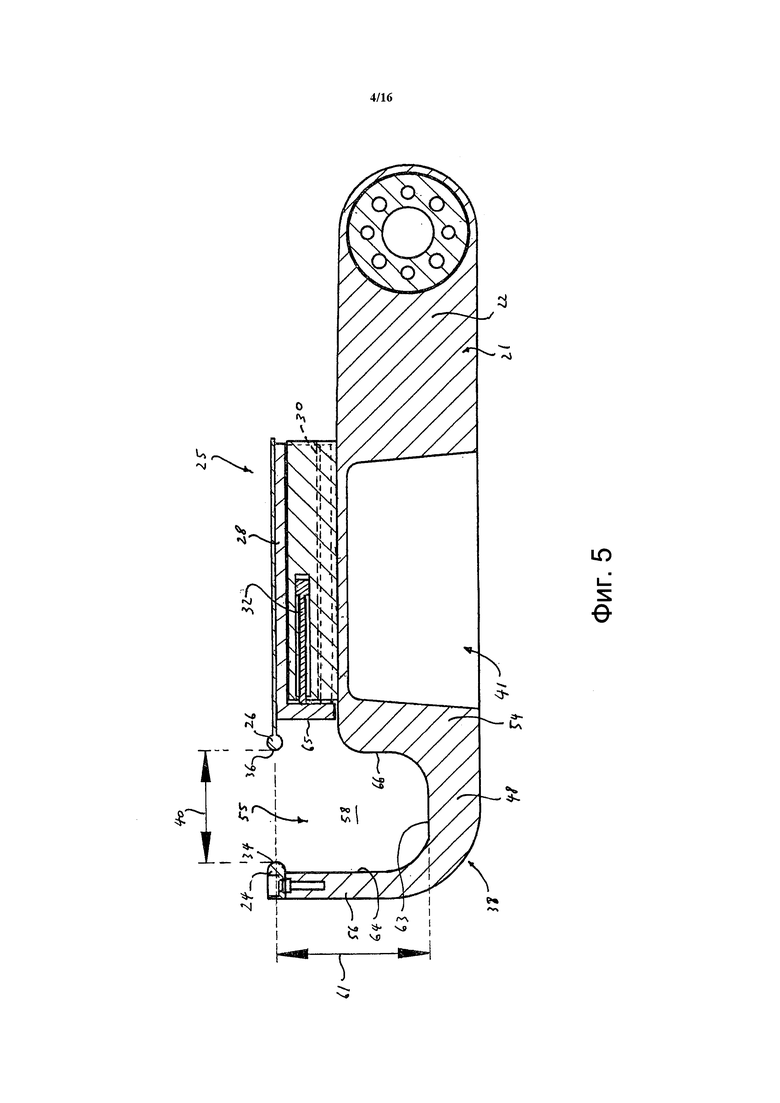

Фиг. 5 представляет собой поперечное сечение захватывающего устройства, показывающее, как данные два захватывающих элемента имеют соответствующие захватывающие поверхности, отделенные зазором;

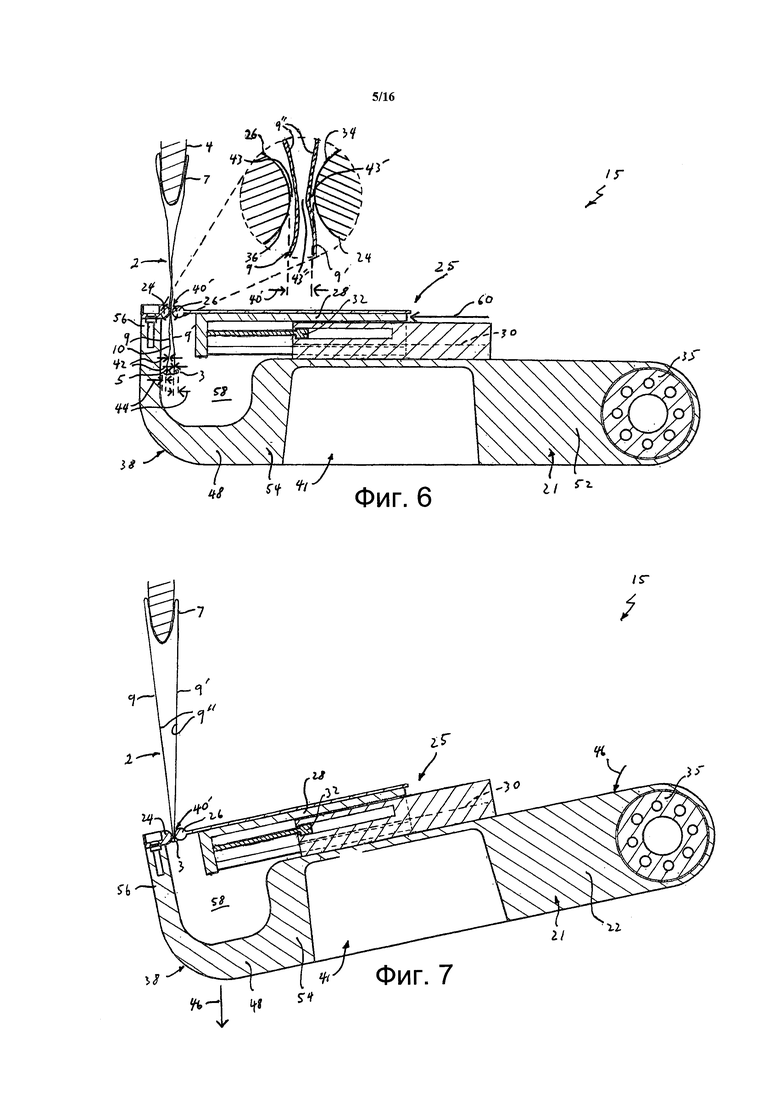

На фиг. 6 показано, как один из захватывающих элементов перемещается приводом для захвата в направлении другого захватывающего элемента, когда концевая часть манжеты, свисающая вниз с формы для формования окунанием, находится между захватывающими элементами; концевая часть манжеты, таким образом, свободно зажата, но не удерживается или является зажатой между захватывающими поверхностями;

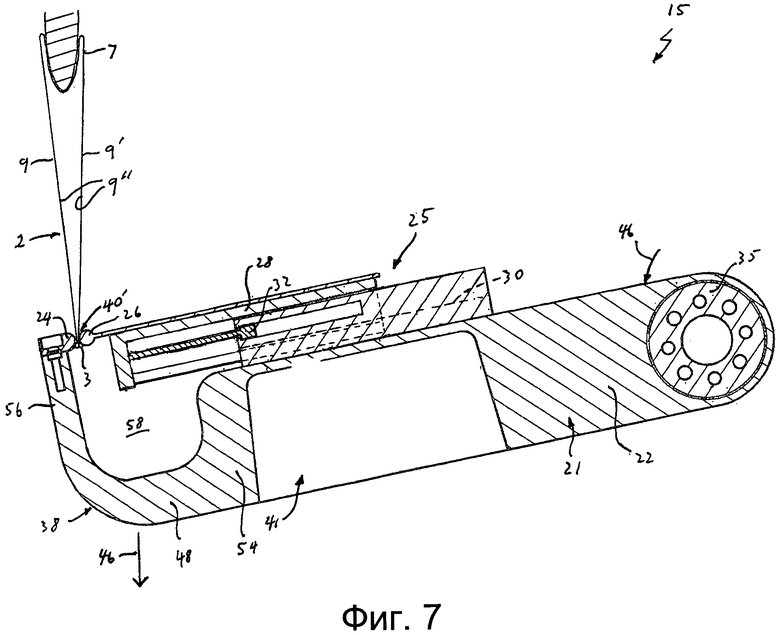

На фиг. 7 показано, как захватывающее устройство перемещается вниз, заставляя концевую часть манжеты скользить относительно вверх между захватывающими поверхностями до тех пор, пока загнутый конец манжеты на конце концевой части манжеты не зажат между захватывающими поверхностями;

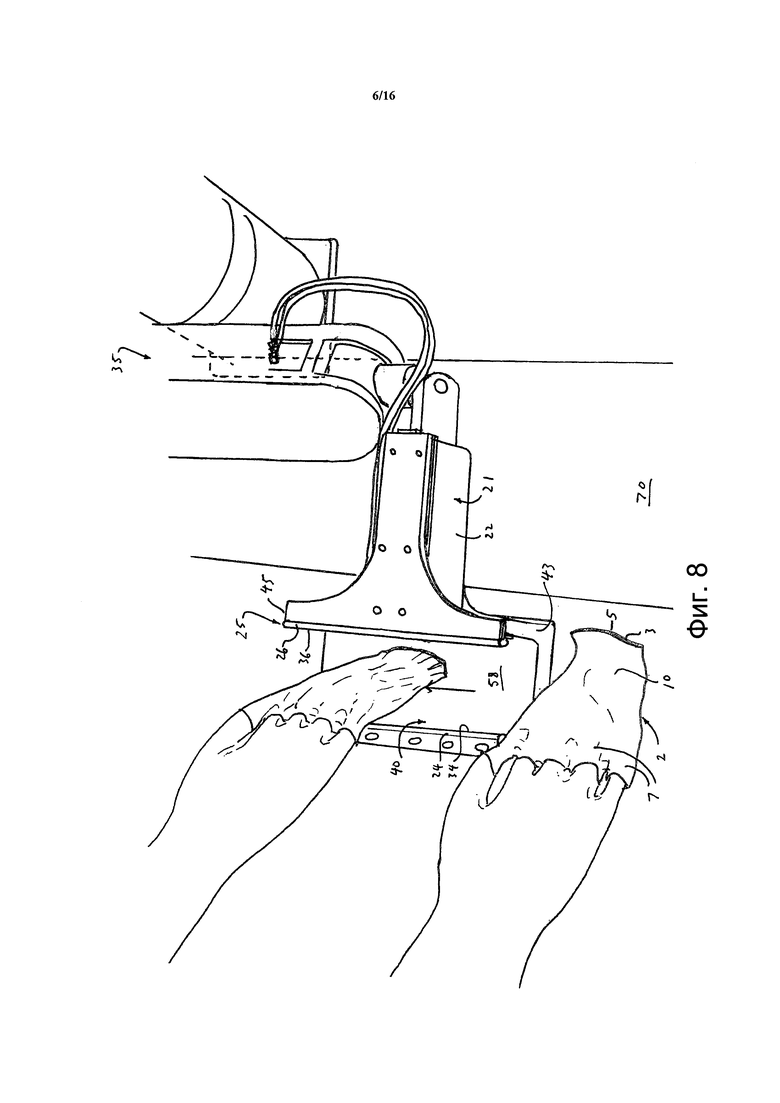

Фиг. 8 представляет собой вид в перспективе всей установки для снятия перчаток, которая содержит устройство для снятия перчаток по фиг. 3 со свисающим вниз концом манжеты перчатки, транспортируемой в продольном направлении его формой между захватывающими элементами в открытой конфигурации;

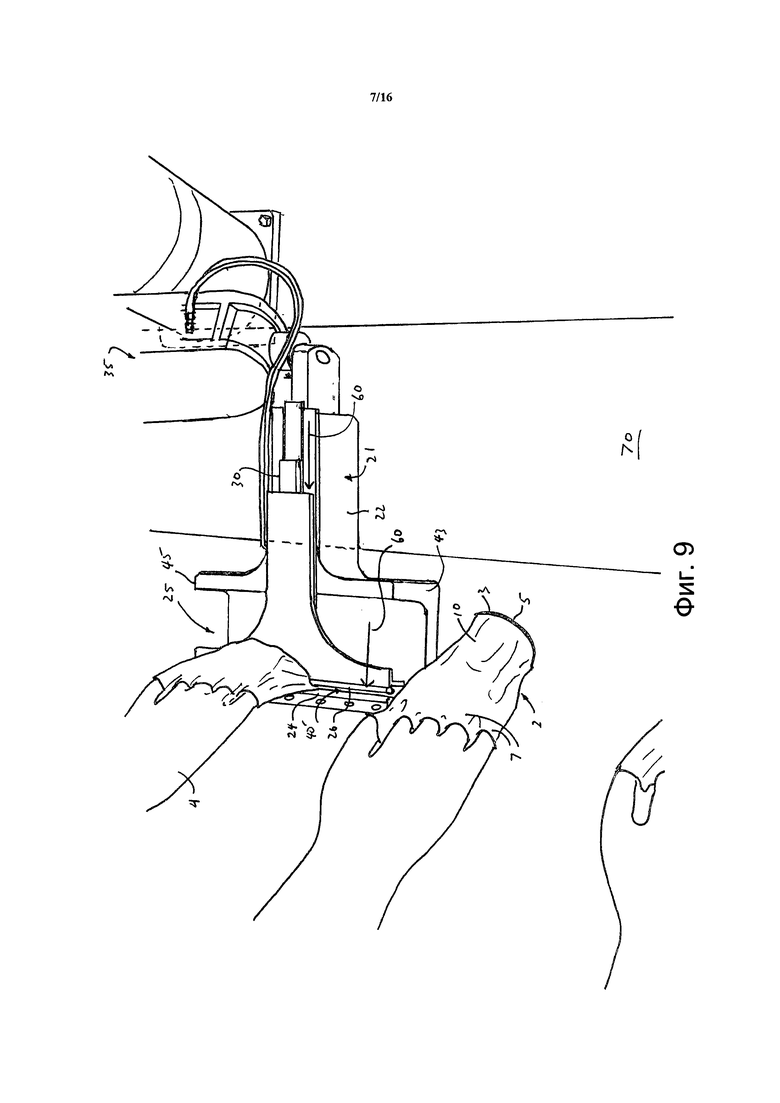

Фиг.9 представляет собой вид в перспективе по фиг. 8, показывающий как захватывающие элементы перемещаются в поперечном направлении в ограниченную конфигурацию со свободным зазором, отделяющим противоположные захватывающие поверхности, причем свободный зазор больше, чем общая толщина материала концевой части манжеты, так что она является только слабо зажатой;

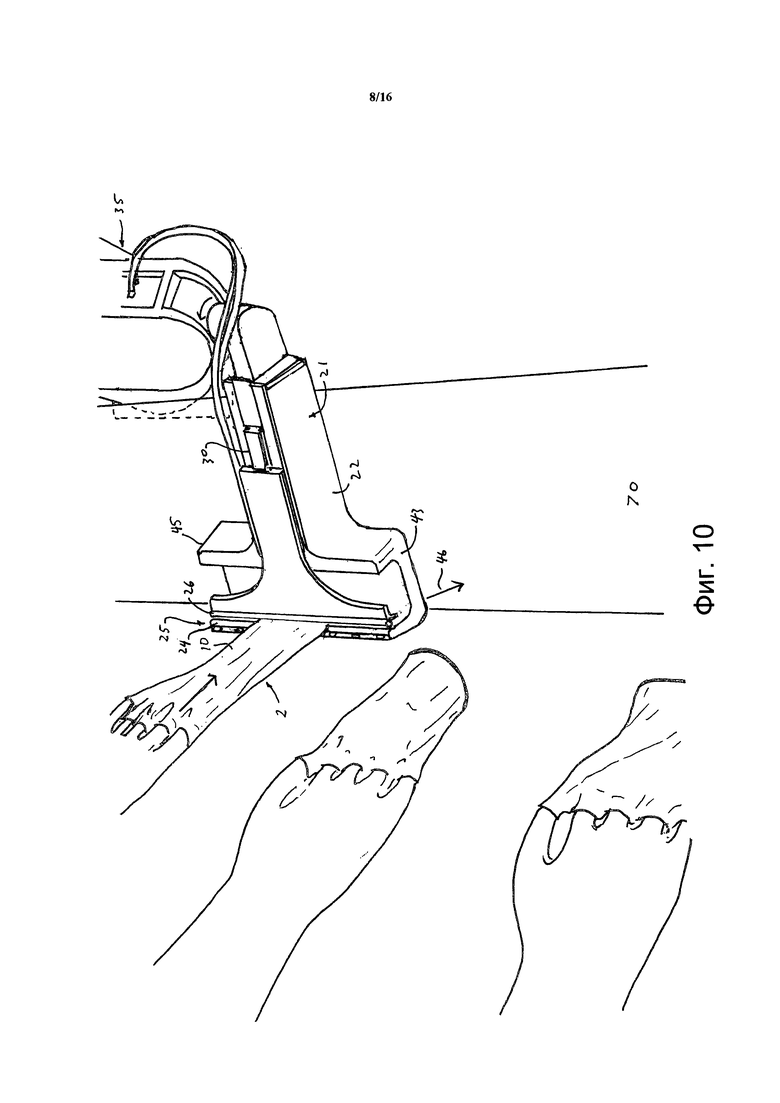

Фиг. 10 представляет собой вид в перспективе по фиг.9, показывающий, как захватывающее устройство перемещается при помощи привода снятия вниз от формы, заставляя загнутый конец манжеты перемещаться в направлении зазора и взаимодействовать с захватывающими поверхностями, после чего эластомерная перчатка растягивается и стягивается с формы для формования окунанием;

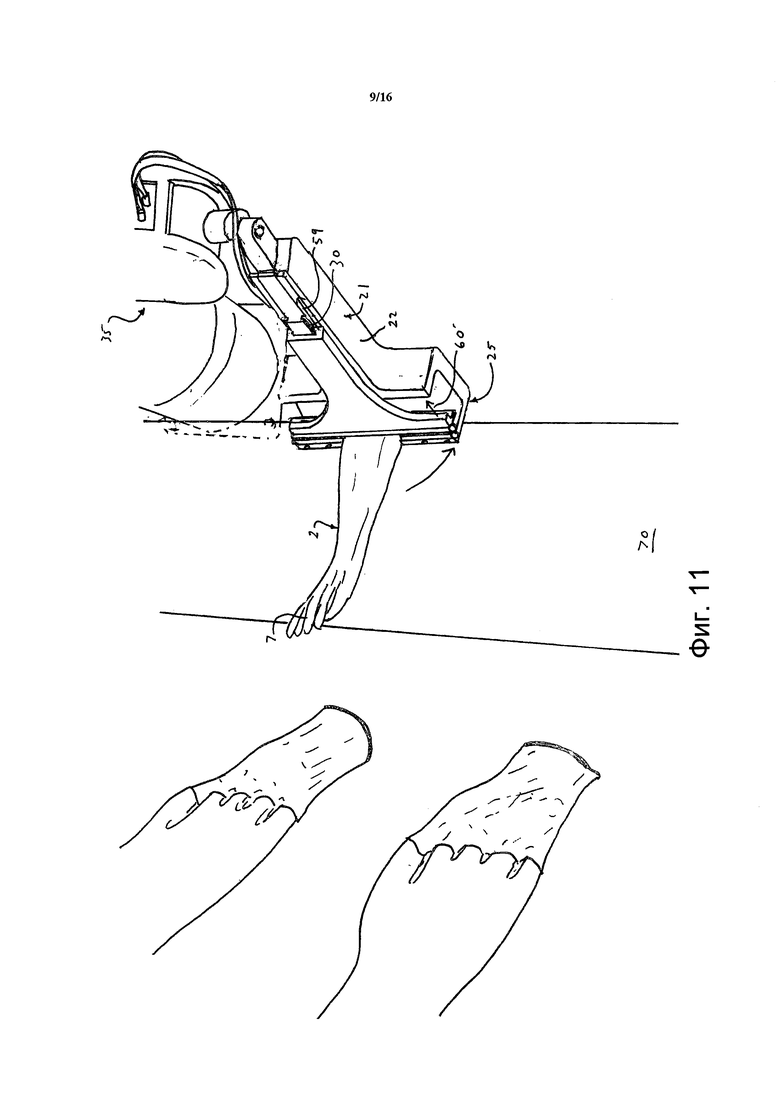

Фиг. 11 представляет собой вид в перспективе по фиг. 10, показывающий, как привод для снятия продолжает перемещаться вниз и вбок в поперечном направлении в сторону от формы для формования окунанием при этом выпуская перчатку с загнутого конца манжеты через проем по существу в горизонтальной ориентации;

Фиг. 12 представляет собой вид в перспективе по фиг. 11, показывающий, как привод захвата перемещается в направлении открытой конфигурации, чтобы уложить перчатку на движущемся конвейере;

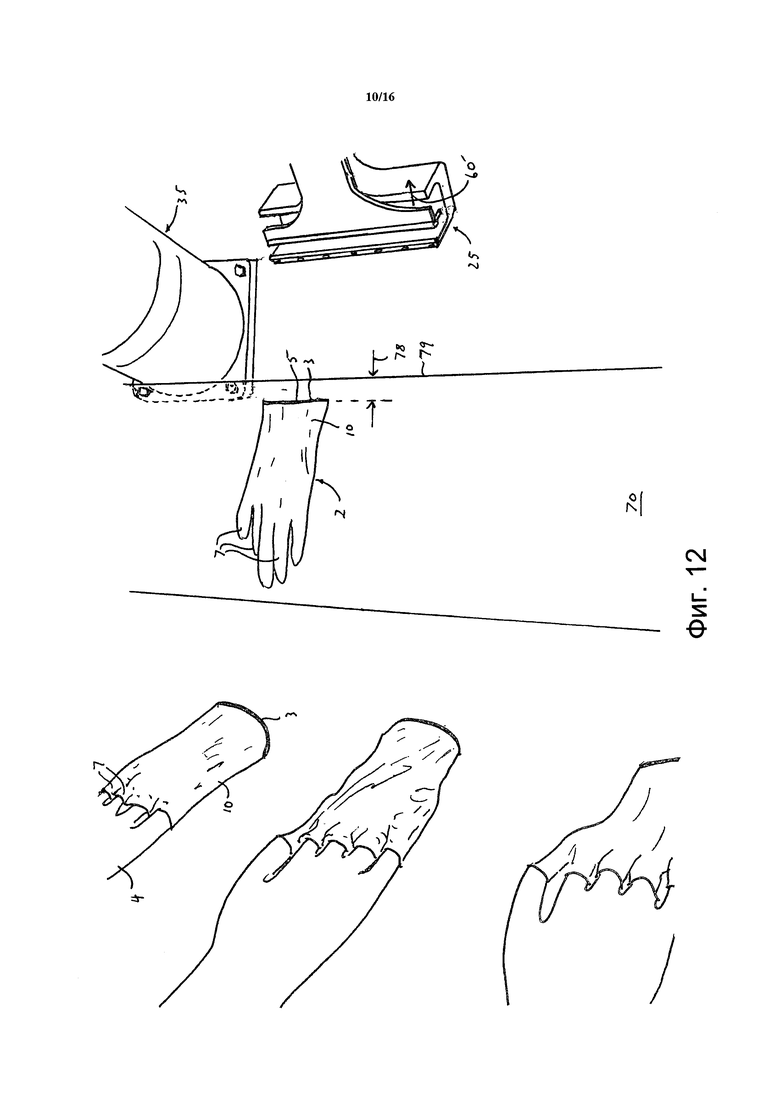

Фиг. 13 представляет собой вид сбоку части второго варианта осуществления устройства для снятия для полного снятия с форм частично снятых перчаток;

Фиг. 14 представляет собой вид в перспективе, показывающий, как перчатка, полностью снятая устройством для снятия по фиг. 13, падает на поддерживающую поверхность, проходящую в поперечном направлении в сторону от пары противоположных роликов;

Фиг. 15 представляет собой вид сбоку, показывающий, как ролики, когда они приняли концевую часть перчатки, перемещаются вместе, чтобы свободно удерживать концевую часть между противоположными участками поверхности роликов;

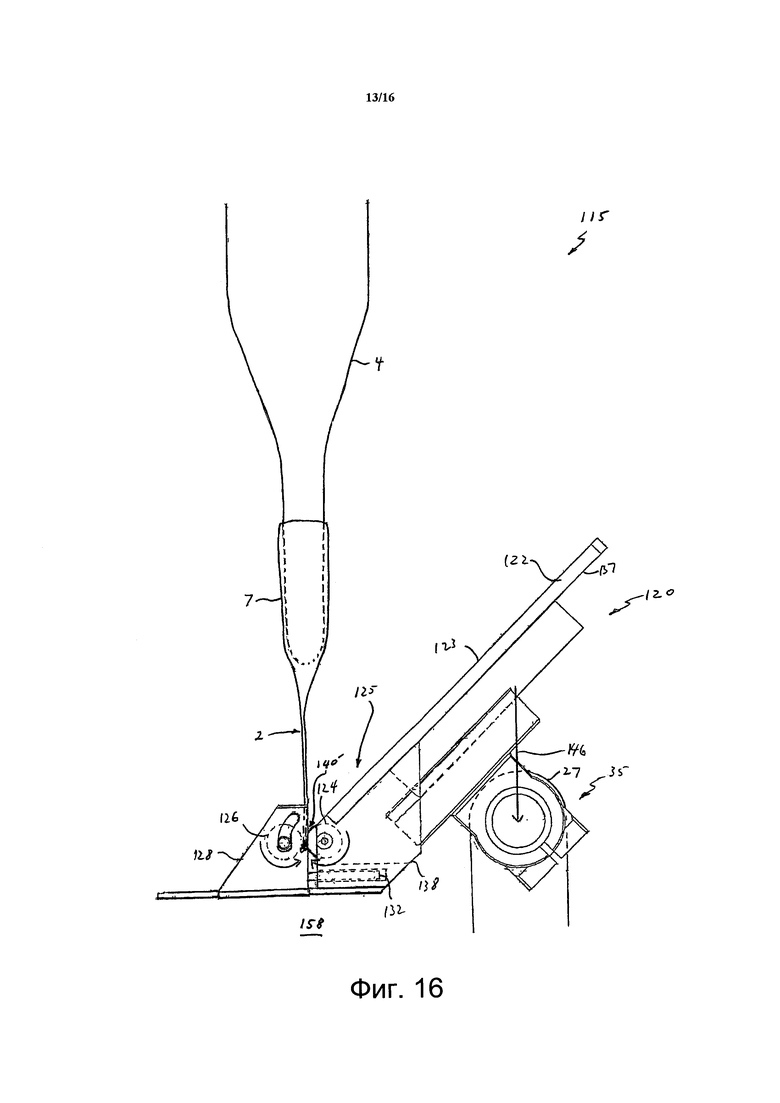

Фиг. 16 представляет собой вид сбоку по фиг. 15, показывающий, как устройство для снятия при его перемещении вниз относительно формы, захватывает загнутый конец манжеты на противоположных участках поверхности;

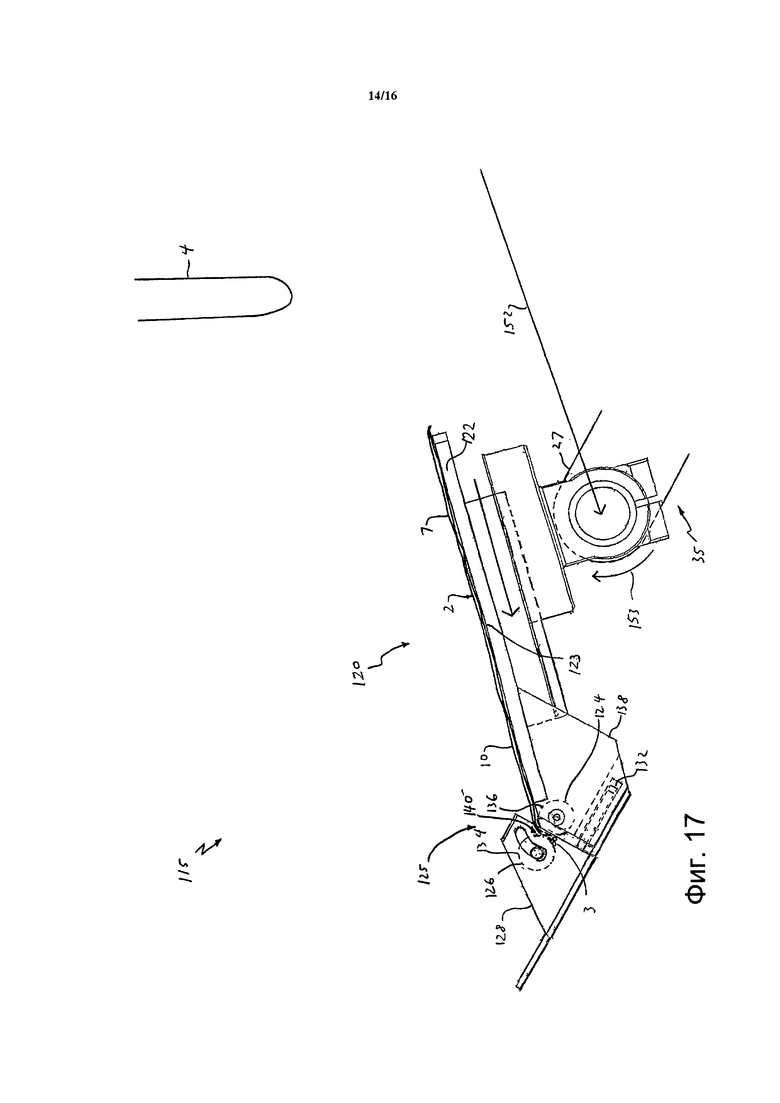

Фиг. 17 представляет собой вид сбоку, аналогичный показанному на фиг. 16, показывающий, как после полного снятия перчатки с формы для формования окунанием, устройство поворачивается и перемещается вниз и в поперечном направлении в сторону от формы и направляющей производственной линии, тем самым заставляя полностью снятую перчатку укладываться на опорную площадку, которая проходит в сторону от первого из роликов;

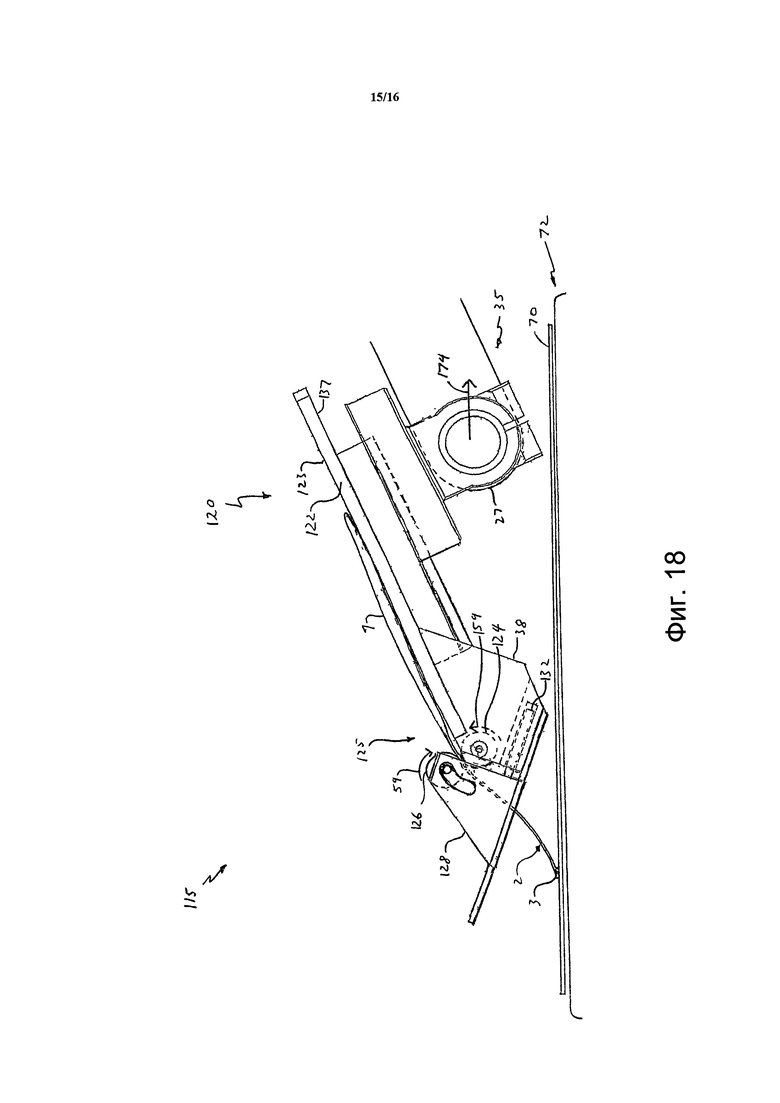

Фиг. 18 представляет собой вид сбоку, аналогичный показанному на фиг. 17, показывающий, как перчатка выпускается противоположными поверхностями роликов на принимающую поверхность; и

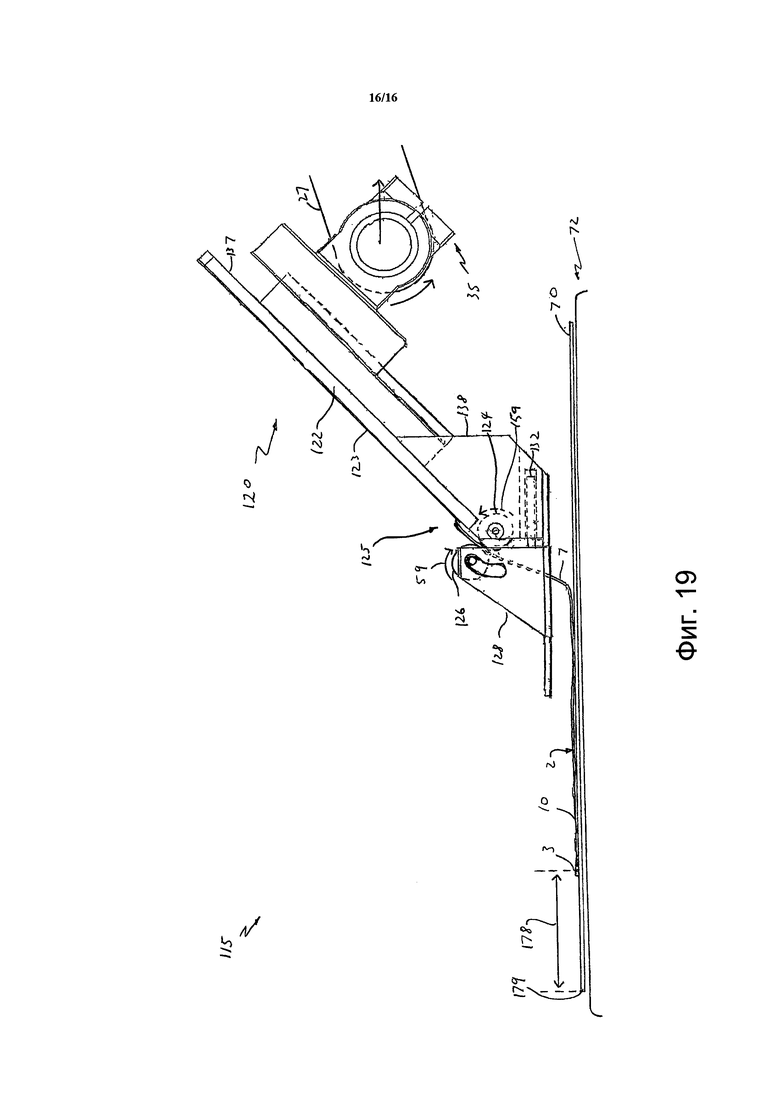

Фиг. 19 представляет собой вид сбоку, аналогичный показанному на фиг. 18, когда перчатка почти полностью выпущена на движущийся конвейер.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 схематически показана производственная линия 1 и на фиг. 2 показан вид в перспективе сегмента производственной линии для использования в различных вариантах осуществления изобретения, подробно описанных ниже. Производственная линия имеет транспортирующее устройство, которое в данном примере представляет собой пару направляющих 6, 6' конвейера, которые транспортируют ряды свисающих вниз форм 4 для формования окунанием, на которых были формованы окунанием и впоследствии отверждены перчатки 2. В данном примере формы разнесены на 200 мм по своим осям.

Перчатки выполнены из эластомерного материала и в данном примере представлены одноразовые нитриловые смотровые перчатки для использования в медицинских, стоматологических, ветеринарных целях или при приготовлении пищи, однако принципы изобретения применимы к другим типам формованных окунанием перчаток из подобного тонкого, гибкого и эластомерного материала и имеющих загнутый конец. Перчатки формуют на формах 4 для формования окунанием, используя производственные процессы, которые известны специалистам в данной области техники. В данном примере имеются две параллельные направляющие 6, 6', каждая из которых содержит цепь (не показана), с которой свисает распложенная с равными интервалами группа держателей 8, по одному для каждой формы. Каждый ряд форм 4 перемещается с постоянной скоростью 99.

Перемещение форм 4 вдоль направляющих определяет горизонтальное продольное направление и горизонтальное поперечное направление под прямыми углами к нему. На фиг. 2 эти направления обозначены как ось x и ось y, причем вертикальное направление обозначено как ось z.

Формы 4 проходят через несколько предыдущих станций для обработки, прежде чем достичь устройства для снятия перчаток по изобретению, и данные предыдущие станции для обработки хорошо известны в данной области техники. Основные станции включают в себя станцию 11 глубокой очистки, в которой формы погружают в ванну с кислотой, так что формы очищаются от всех остатков. Очищенные формы затем переходят на станцию 12 нанесения покрытия окунанием и затем на станцию 13 отверждения для формирования перчатки 2 на каждой форме 4. Можно сказать, что в совокупности станции очистки, нанесения покрытия окунанием и отверждения образуют станцию формования окунанием.

После станции формования окунанием концы манжет перчаток роликами возвращают назад на первую часть станции 14 частичного снятия перчаток, чтобы на оконечности концевого отверстия 5 каждой перчатки обеспечить загнутый конец 3. Поскольку загнутый конец сформирован из свернутого участка материала перчаток, загнутый конец толще, чем смежная часть 10 манжеты перчатки. Валик обеспечивает механическую прочность оконечному концу 5 манжеты при использовании, но также полезен, когда впоследствии перчатка должна быть частично снята с формы.

Как показано на фиг. 2, каждая перчатка 2 уже частично снята со своей формы 4 на станции 14 частичного снятия перчаток по фиг. 1. Один известный способ осуществления данной операции, не показанный на чертежах, состоит во введении лезвия под концевую часть перчатки, которая в данном документе представляет собой часть 10 манжеты перчатки, и затем выдуть или вытянуть край манжеты к пальцевому участку 7 перчатки. Это засталяет перчатку втягиваться и складываться обратно на себя. Используя известные методы эту операцию можно осуществить в производственном цикле, так что часть или, предпочтительно, вся пальцевая часть 7 перчатки остается прикрепленной к форме 4, и так что загнутый конец 3 перчатки и соседняя часть 10 манжеты свободно свисают вниз под весом этих снятых участков перчатки.

Пальцевая часть 7 перчатки состоит из четырех пальцев 17 перчатки и одного большого пальца 19 перчатки. Предпочтительно, данные части расположены симметрично между противоположными передней 9 и задней 9' сторонами перчаток (см. фиг. 6 и 7), так что каждая перчатка является амбидекстральной, то есть одинаково подходящей для надевания либо на левую, либо на правую руку пользователя.

Затем за установкой или станцией 14 частичного снятия перчаток следует установка или станция 15, 15', 115 полного снятия перчаток, которая является объектом различных вариантов осуществления изобретения, подробно описанных ниже.

В известных производственных системах работы на данной станции часто выполняют вручную, когда рабочие вручную стягивают и снимают перчатки с форм. В качестве альтернативы известно использование пары противоположно вращающихся роликов или ремней, имеющих пару противоположных поверхностей качения, которые крепко захватывают между собой концевую часть 10 перчатки и полностью вытягивают перчатку из формы и выбрасывают перчатку в направлении вниз. Вытянутая перчатка затем падает, например, на грубо сформированную растущую кучу перчаток непосредственно под каждой парой роликов, например, как описано в CN 202439169 U или на движущийся ленточный конвейер, как описано в WO 2014/122595 A1. Такие известные производственные системы захватывают свисающую вниз часть манжеты там, где она оказывается случайно, в вертикальном направлении оси z, с последующим изменением местоположения или времени случайного выпуска перчатки из вращающихся роликов или ремней.

Как можно видеть из фиг. 2, особенностью известных устройств для частичного снятия перчаток является то, что размер манжеты перчатки или концевой части 10, свисающей вниз с формы 4, меняется от формы к форме.

Хотя это не показано, возможно, что некоторые перчатки не могут быть успешно частично сняты с формы, так что перчатка не полностью снимается на следующей станции 15 полного снятия. Таким образом, обычно существует необходимость в заключительной станции 16 ручной обработки, когда работник может снять любые перчатки, все еще находящиеся на формах.

Другим следствием неравномерности частичного снятия является то, что в известных процессах полного снятия сложно обеспечить правильное размещение полностью снятой перчатки в том месте, где размещают перчатку, например на неподвижной, растущей стопке перчаток или на движущейся ленте конвейера.

На фиг. 3 и 4 показаны два случая первого варианта осуществления изобретения, в которых установка или станция 15, 15' полного снятия перчаток содержит устройство 20, 20' для снятия перчаток, соответственно, с одним или тремя захватывающими устройствами 25 для полного снятия частично снятых перчаток 2 с форм для формования окунанием. Конструкция захватывающего устройства 25 и работа первого варианта установки для снятия перчаток показана более подробно на фиг. 5-12. Как будет объяснено ниже, каждое захватывающее устройство содержит привод для захвата перчаток.

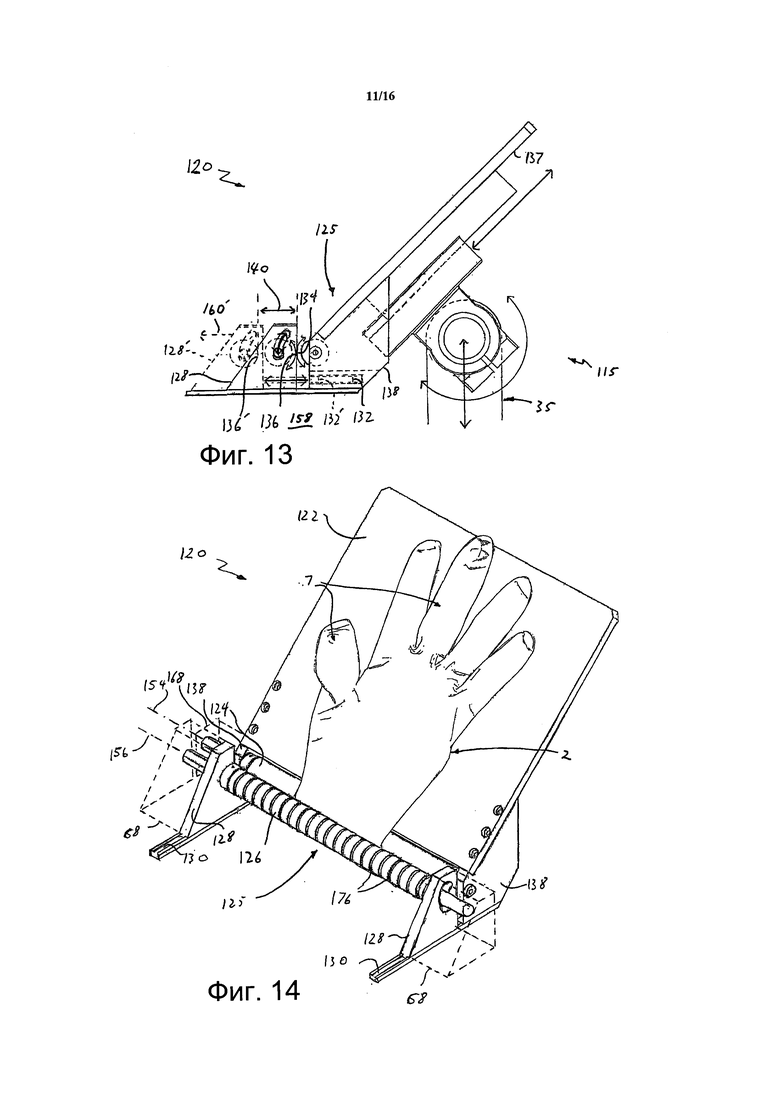

На фиг. 13 и 14 показана другая форма захватывающего устройства 125 второго варианта осуществления изобретения, работа которого в качестве части установки или станции 115 полного снятия перчаток показана более подробно на фиг. 15-19.

Оба варианта осуществления включают в себя роботизированный манипулятор 35, который обеспечивает привод для снятия перчаток и связанный с ним контроллер 50 для синхронного управления перемещением, как роботизированного манипулятора, так и захватывающего устройства 25, 125.

Существуют ограничения скорости перемещения роботизированного манипулятора и захватывающего устройства 25, 125, и, поэтому, для обеспечения эффективности каждое роботизированное и связанное с ним захватывающее устройство 25, 125 предпочтительно выполнено с возможностью снятия перчаток 2 только с одной из двух направляющих 6, 6 ' производственных линий для формования окунанием, а не с обоих. Кроме того, может быть выполнен более чем один роботизированный манипулятор и связанное захватывающее устройство для каждой направляющей производственной линии. Например, роботизированный манипулятор 35 с одним захватывающим устройством 25, 125 способен снимать и укладывать одну перчатку каждые 1,8 с. Современные производственные линии для формованных окунанием перчаток обычно производят до 10 000 перчаток в час на направляющую, что приравнивается к перемещению форм для формования окунанием вдоль каждой направляющей 6, 6' с частотой по одной перчатке каждые 0,36 с. При размещении перчаток на расстоянии 200 мм от центра до центра обычная скорость перемещения по направляющей составляет около 1,8 м/с. Следовательно, при данной скорости линии роботизированный манипулятор 35, имеющий время цикла 1,8 с и имеющий одно захватывающее устройство, способен снимать каждую пятую перчатку, и поэтому на практике могут потребоваться пять отдельных роботизированных манипуляторов и соответствующих захватывающих устройств для каждой направляющей 6, 6' на каждой установке 15, 115 полного снятия. Разумеется, можно сократить время цикла, используя более легкие материалы или более мощные двигатели, приводящие в действие привод для снятия. Однако одно захватывающее устройство является менее дорогостоящим, чем один роботизированный манипулятор, и поэтому предпочтительно, если более чем одно захватывающее устройство 25, 125 соединено вместе, например, как показано на фиг. 3. Количество роботизированных манипуляторов, необходимых на установке для снятия перчаток, может быть уменьшено. Для удобства иллюстрации нижеследующее описание относится к использованию только одного захватывающего устройства. Специалист в данной области техники поймет, что принципы изобретения в равной степени применимы, когда один роботизированный манипулятор соединен с несколькими захватывающими устройствами.

Каждое захватывающее устройство 25, 125 соединено с манипулирующим концом 27 роботизированного манипулятора 35. Роботизированный манипулятор имеет несколько шарнирных соединений 29, 31, 33, 37, 39 и внутренние двигатели (не показаны), которые могут быть электрическими или гидравлическими, которые обеспечивают свободу перемещения манипулирующего конца 27 манипулятора в трех ортогональных линейных осях (x, y, z) относительно направления направляющих 6, 6' производственной линии формования окунанием (см. фиг. 2), а также свободу вращения вокруг оси x, которая определена направлением перемещения форм 4 вдоль направляющих производственной линии 6, 6', а также свободу вращения вокруг оси z. Конструкция роботизированного манипулятора 35 такого типа сама по себе является обычной и хорошо известной специалистам в области роботизированных приводов и поэтому не будет подробно описана ниже.

Шарнирные соединения и двигатели роботизированного манипулятора 35 обеспечивают привод 35 для снятия перчаток для устройства 20, 20', 120 для снятия перчаток.

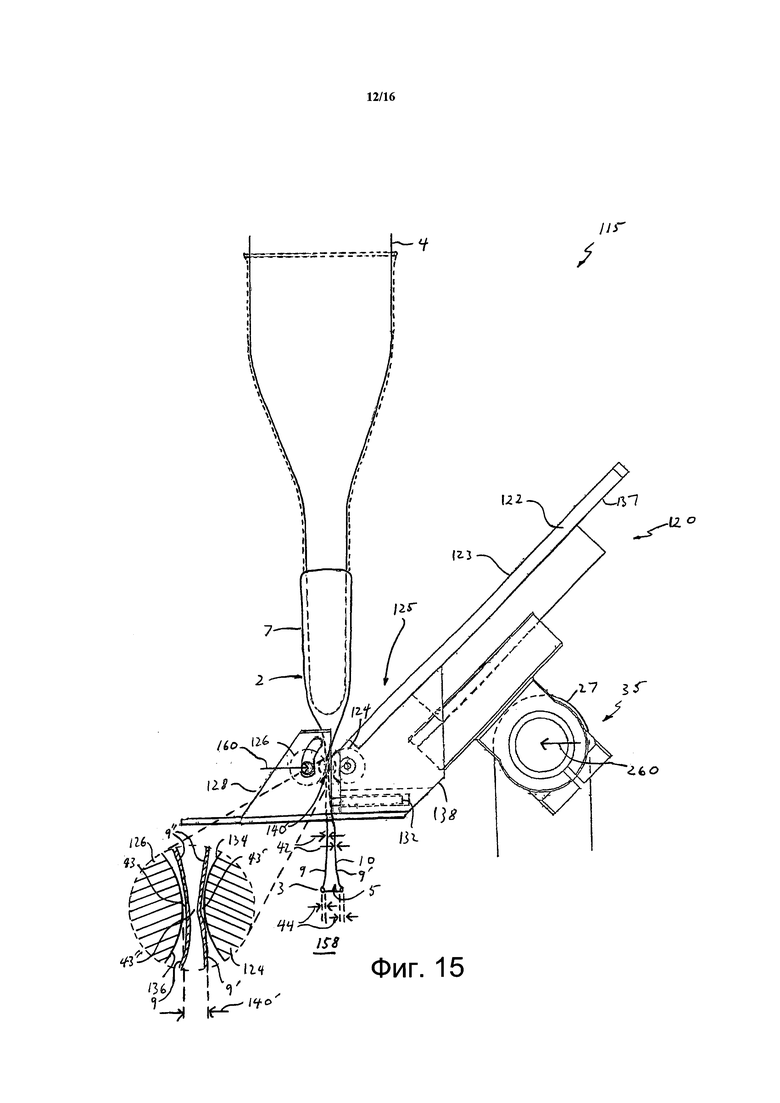

В обоих вариантах осуществления формованную перчатку размещают на принимающей поверхности 70, которая предпочтительно представляет собой поверхность транспортирующей ленты ленточного конвейера 72, 15 перемещающегося вперед 74 в продольном направлении с той же скоростью, что и формы 4 для перчаток. Однако принимающая перчатки поверхность может быть по существу неподвижной, и в этом случае на принимающей поверхности будет образовываться стопка перчаток, которая затем может периодически удаляться. Принимающей поверхностью также может быть внутренняя поверхностью коробки, в которую укладываются перчатки.

В первом варианте осуществления 15, 15' роботизированный манипулятор 35 находится с правой стороны принимающей поверхности 70 ленточного конвейера 72 относительно направления его перемещения 74. Линия форм 4 находится на противоположной стороне. Во втором варианте осуществления роботизированный манипулятор находится с левой стороны принимающей поверхности ленточного конвейера и на той же стороне, что и линия форм 4. Помимо этих различий и фактической установки захватывающего устройства 25, 125 на конце 27 роботизированного манипулятора, роботизированный манипулятор является одинаковым в обоих вариантах осуществления.

Захватывающее устройство 25 по первому варианту осуществления будет теперь подробно описано со ссылкой на фиг. 5-7, на которых показана конструкция и работа захватывающего устройства вдоль центральной плоскости, вертикально проходящей через захватывающее устройство. Каждое захватывающее устройство 25 включает в себя поддерживающий рычаг 21, 21', конец 23 которого соединен с концом 27 роботизированного манипулятора, так что захватывающее устройство 25 является относительно подвижным по отношению к свисающей вниз концевой части 10 манжеты. Масса поддерживающего рычага должна быть сведена к минимуму, чтобы помочь уменьшить продолжительность цикла работы устройства. Следовательно, поддерживающий рычаг может содержать один или более вырезов 41 и может быть выполнен из легкого и жесткого материала, например, композиционного материала из углеродного волокна.

Захватывающее устройство 25 содержит привод 32 для захвата, который в данном примере представляет собой и линейно действующий поршень с пневматическим приводом, приведение в действие которого управляется контроллером 50. Привод 32 для захвата, роботизированный манипулятор 35 и контроллер 50 вместе обеспечивают систему приводов для захвата и снятия частично снятых перчаток 2 с форм 4.

Захватывающее устройство 25 имеет в данном примере два захватывающих элемента, а именно первый захватывающий элемент 24 и второй захватывающий элемент 26, которые могут перемещаться относительно друг друга в поперечном направлении. Каждый захватывающий элемент 24, 26 проходит по существу горизонтально в продольном направлении, и каждый предпочтительно находится по существу на том же уровне, что и другой. Захватывающие элементы также предпочтительно являются прямыми и параллельны друг другу, и предпочтительно по существу параллельны продольному направлению перемещения форм 4 вдоль оси х вдоль направляющих 6, 6' производственной линии. Захватывающие элементы отделены, таким образом, в поперечном направлении по оси y свободным зазором 40, причем расстояние между указанным первым и вторым захватывающими элементами является минимальным. В данном примере зазор представляет собой щель между двумя захватывающими элементами. Каждый захватывающий элемент 24, 26 обеспечивает соответствующую захватывающую поверхность 34, 36, которая направлена внутрь через зазор 40 к другой захватывающей поверхности. Когда захватывающие элементы перемещаются в открытую конфигурацию, в которой данные элементы расположены относительно далеко друг от друга, зазор имеет первую ширину, а когда захватывающие элементы перемещаются в суженную или ограниченную конфигурацию, в которой эти элементы расположены относительно близко друг к другу, зазор имеет вторую ширину. Таким образом, вторая ширина меньше первой ширины.

Под зазором имеется открытое пространство или полость 58. Открытое пространство проходит под захватывающими поверхностями вдоль всей продольной длины зазора 40. Таким образом, зазор представляет собой обращенное вверх отверстие для приема между захватывающими поверхностями 34, 36 и в свободном пространстве 58 свисающей вниз концевой части 10 манжеты. В данном примере имеется только два захватывающих элемента, каждый из которых проходит непрерывно по обе стороны от зазора 40. Однако может быть выполнено большее количество захватывающих элементов, например несколько отдельных захватывающих элементов, расположенных на расстоянии друг от друга в продольном направлении.

Захватывающие элементы 24, 26 выполнены с возможностью перемещения относительно друг друга, так что зазор 40 может быть либо уменьшен, либо увеличен. В данном примере первый захватывающий элемент неподвижно закреплен на рычаге 21, 21', а второй захватывающий элемент 26 установлен с возможностью скольжения на рычаге и закреплен на линейно подвижной каретке 28, которая скользит по направляющей 30, прикрепленной к поддерживающему рычагу.

Зазор 40 проходит в продольном направлении к стороне 43 захватывающего устройства или элемента, который обращен к приближайщимся концам 10 манжеты. Преимущество наличия зазора, который открыт как в верхнем направлении, так и вверх по потоку формовочной производственной линии 6, 6', состоит в том, что он обеспечивает введение концевой части манжеты в зазор. Противоположная правая сторона 45 захватывающего устройства также является открытой, так что при необходимости в альтернативном варианте захватывающее устройство может использоваться в зеркальной ориентации производственной линии 6, 6' для формовки окунанием.

Захватывающие элементы 24, 26 являются выпуклыми в плоскости поперечного сечения и проходят выше и ниже зазора. В данном примере данные захватывающие элементы представляют собой закругленные, губчатые или гребнеобразные выступы или выступающие части, предпочтительно частично цилиндрические, которые проходят параллельно друг другу в продольном направлении. Предпочтительно, захватывающая поверхность по меньшей мере одного захватывающего элемента нависает над открытым пространством или полостью 58 под зазором, когда зазор находится в открытой конфигурации. При относительном сближении соответствующие захватывающие поверхности 34, 36 формируют ориентированную вниз воронку, которая приводит к сужению в самой узкой части зазора.

Рычаг 21, 21' имеет удлиненный участок 22, 22' основной части, проходящий от конца 27 роботизированного манипулятора 35 и заканчивающийся на L-образном выступе 38, 38', который имеет первый ближний участок 48, 48' проходящий от нижнего участка 54, 54' основной части 22, 22' рычага и второй дистальный участок 56, 56', проходящий перпендикулярно вверх от первого участка. Неподвижный захватывающий элемент 24 установлен в верхней части дистального участка 56, 56' выступа 38, 38', а подвижный захватывающий элемент установлен с возможностью скольжения над участком 22, 22' основной части. Основная часть 22, 22' рычага и L-образный выступ 38, 38' имеют поперечное сечение, обычно U-образное поперечное сечение, внутренняя часть которого тем самым обеспечивает под зазором каждого захватывающего устройства 25 открытое пространство 58 для приема в него свисающей вниз концевой части 10 манжеты. В данном примере открытое пространство 58, таким образом, снабжено выемкой 55 в концевой части 38, 54 рычага 21, 21', причем эта выемка по существу имеет U-образную форму в проходящей в поперечном направлении вертикальной плоскости и направлена вверх в направлении захватывающих элементов.

Когда захватывающие элементы перемещаются относительно друг друга в ограниченную конфигурацию, привод 32 для захвата перемещает внутренний захватывающий элемент 26 в поперечном направлении 60 или в сторону 60' от неподвижного захватывающего элемента 24.

Выемка 55 предпочтительно имеет вертикальный размер или глубину 61, достаточную для того, чтобы самый нижний ожидаемый свисающий конец 10 манжеты не волочился по поверхности основания или дну 63 выемки. В данном примере максимальная ширина зазора составляет около 50 мм и 125 мм, а глубина открытого пространства составляет от 75 мм до 150 мм. Неподвижный выступ 24 захватывающего элемента нависает над соответствующей передней боковой стенкой или внешней боковой стенкой 64, предпочтительно на расстояние от около 5 мм до 10 мм, что обеспечивает на одной стороне конца 10 манжеты минимальное открытое пространство для обеспечения того, чтобы конец 10 манжеты, удерживаемый между захватывающими элементами 24, 26, продолжал свободно свисать вниз, когда зазор 40 сужен. Таким образом, загнутый конец 3 манжеты свободно перемещается в открытом пространстве 58.

Выступ 26 подвижного захватывающего элемента аналогичным образом нависает над задней боковой стенкой или внутренней боковой стенкой 65, которая является частью ползуна 28, и таким образом перемещается с подвижным захватывающим элементом 26. После того, как поперечный размер зазора 40' сужается, выступ 26 подвижного захватывающего элемента и прикрепленная внутренняя боковая стенка 65 вместе нависают над соответствующей нижней внутренней боковой стенкой 66 углубления 55. Данные признаки также обеспечивают пространство для конца 10 манжеты, свободно удерживаемого между захватывающими элементами 24, 26, когда зазор 40' сужен.

На фиг. 8-12 показано, как перчатку 2 снимают с формы 4 для формования окунанием и размещают на принимающей поверхности 70; приведение в действие роботизированного манипулятора 35 и перемещение привода 32 для захвата синхронизируются посредством контроллера 50 в соответствии с положением перемещающейся формы и концевой части перчатки, свисающей вниз с формы. Таким образом, как схематически показано на фиг. 1, как в первом, так и во втором вариантах осуществления контроллер 50 может быть в некоторых случаях подключен к датчику 51 на производственной линии 6, 6' формования окунанием, который подает сигнал 53 контроллеру о положении перемещающихся форм 4 относительно роботизированного манипулятора и захватывающего устройства установки 15, 15', 115 для снятия. Другой способ синхронизации роботизированного манипулятора 35 и привода 32 для захвата с положением перчаток 2 на формах для формования окунанием, не показанных на чертеже, заключается в использовании системы машинного зрения для определения положения каждого свисающего вниз конца 10 манжеты и последующего обеспечения контроллеру выходного сигнала данной системы.

Как показано на фиг. 6, 8 и 9, после того, как роботизированный манипулятор 35 перемещает захватывающее устройство в положение для приема концевой части 10 манжеты перчатки, и после ее приема между захватывающими элементами 24, 26, захватывающий привод 32 перемещает второй захватывающий элемент в направлении 60 первого захватывающего элемента, чтобы уменьшить размер зазора 40' до второй ширины, которая меньше, чем первая ширина, так что суженный зазор достаточно широк, чтобы концевая часть манжеты свободно перемещалась через зазор без какого-либо залипания или каких-либо препятствий со стороны противоположных захватывающих поверхностей 34, 36. В целом, в обоих вариантах осуществления изобретения, как показано на увеличенных выделенных видах, показанных на фиг. 6 и 15, иллюстрирующих суженный зазор 40', 140', один или более свободных зазоров остаются на трех границах раздела между противоположными захватывающими элементами 24, 26, 124, 126, где захватывающие поверхности суженного зазора расположены ближе всего друг к другу, причем эти границы раздела представляют собой: две границы 43, 43', 143, 143' раздела между противоположными внешними поверхностями 9, 9' перчатки и противоположными захватывающими поверхностями 34, 36, 134, 136 и границу 43", 143" раздела между внутренними поверхностями 9 перчатки внутри полой концевой части манжеты.

Однако возможно возникновение, некоторого контакта и некоторого трения между концевой частью перчаток и захватывающими поверхностями в суженном зазоре, особенно если обе захватывающие поверхности могли бы свободно вращаться на роликах в ответ на такое трение. Во всех случаях концевая часть манжеты затем удерживается, но может перемещаться, по меньшей мере, в направлении вверх между противоположными захватывающими поверхностями 34, 36, 134, 136 с загнутым концом 3 манжеты, находящимся ниже суженного или ограниченного зазора 40', 140'.

Как показано на фиг. 7 и 10, роботизированный манипулятор затем перемещается или поворачивается вниз 46, что заставляет первый и второй захватывающие элементы 24, 26 перемещаться вместе вниз к загнутому концу 3 манжеты, так что удерживаемая концевая часть 10 манжеты перемещается вверх относительно суженного зазора 40' до тех пор, пока загнутый конец манжеты не будет захвачен суженным зазором, который находится в горловине открывающейся вниз воронки.

В этом отношении из фиг. 6 и 15 видно, что концевая часть 10 перчатки имеет первую толщину 42 материала, а загнутый конец 3 имеет вторую толщину 44 материала, причем первая толщина меньше, чем вторая толщина. Данные толщины 42, 44 материала представляют собой по существу суммы толщин противоположных сторон полой перчатки, когда они сжаты вместе, как это было бы при прохождении через поверхности или прижатии к поверхностям суженного зазора 40'. На фиг. 6 и 15 данные первая и вторая толщины представлены соответственно двумя парами стрелок 42, 44.

Как показано на фиг. 7, 10 и 11, роботизированный манипулятор продолжает перемещать первый и второй захватывающие элементы 24, 26 вниз 46 вместе с загнутым концом 3 манжеты, захваченным суженным зазором 40', тем самым стягивая концевую часть 10 манжеты вниз до тех пор, пока перчатка не будет полностью снята с формы 4. Перчатка 2 может первоначально растягиваться перед тем, как будет высвобождена с формы, и сила противодействия этому растяжению существенно помогает надежно разместить загнутый конец манжеты в положении на нижней стороне суженного зазора 40'.

Затем роботизированный манипулятор 35 продолжает перемещать захватывающее устройство 25 вниз и также в поперечном направлении в сторону от линии форм 4 для формования окунанием. Благодаря этому обеспечено изменение ориентации суженного зазора 40' по существу с приведением в вертикальное положение. Это перемещение заставляет перчатку, которая удерживается только на концевой части манжеты, где он встречается с загнутым концом манжеты, падать в направлении более горизонтальной ориентации. Скорость захватывающего устройства может быть увеличена роботизированным манипулятором, в результате чего инерция перчаток, а также и сопротивление воздуха будут стремиться разгладить перчатку при повороте перчатки в горизонтальное положение. Скорость перчатки при приближении к принимающей поверхности 70, предпочтительно составляет от около 0,3 м/сек до 0,6 м/сек.

Когда перчатка приближается к принимающей поверхности, привод 32 для захвата начинает открывать 60' зазор 40. Сопротивление воздуха и сопротивление трения, возникающее, когда пальцевые участки 7 начинают соприкасаться с принимающей поверхностью, заставляют конец 10 манжеты выпасть из просвета между противоположными захватывающими поверхностями 34, 36, после чего перчатка 2 свободно падает и располагается по существу ровно в поперечной ориентации на принимающей поверхности 70.

В некоторых случаях, роботизированный манипулятор 35 также может перемещать захватывающее устройство 25 с продольной составляющей перемещения, чтобы соответствовать скорости 74 продвижения вперед принимающей поверхности.

Как будет понятно из вышеприведенного описания, роботизированный манипулятор предусматривает привод для полного снятия перчаток с форм для формования окунанием.

Затем привод 32 для захвата продолжает открывать 60' зазор 40, при этом изменяя направление и перемещаясь вверх и в поперечном направлении к линии форм 4, чтобы подняться по существу из под следующей перчатки, подлежащей полному снятию. Концевая часть 10 манжеты принимается внутрь обращенной вверх выемки 55 и затем цикл, описанный выше, повторяется.

Фиг. 13 представляет собой вид сбоку части устройства 120 для снятия во втором варианте осуществления изобретения, предназначенного для полного снятия частично снятых перчаток 2 с форм 4. Во втором варианте осуществления захватывающее устройство 125 имеет захватывающие элементы, которые представляют собой ролики, а захватывающие поверхности являются захватывающими поверхностями роликов. Фиг. 14 представляет собой вид в перспективе, показывающий, как перчатка после полного снятия падает на поддерживающую поверхность или площадку 122, проходящую от первого захватывающего элемента 124 и второго захватывающего элемента 126, которые в данном документе представляют собой пару противоположных роликов 124, 126. В данном примере площадка 122 ближе всего примыкает к первому ролику 124. Как и в первом варианте осуществления, под захватывающими элементами 124, 126 расположено свободное пространство или полость 158.

Первый и второй ролики выполнены совместно или расположены параллельно, так что они обеспечивают друг другу пару противоположных поверхностей 134, 136 ролика. Противоположные поверхности 134, 136 ролика примыкают к опорной площадке 122.

Как будет объяснено более подробно ниже, пара роликов выполнена с возможностью вращения в противоположных направлениях, чтобы сначала выпускать загнутый конец перчатки между противоположными поверхностями.

Установка или станция 115 полного снятия перчаток также содержит множество приводов, работающих под управлением контроллера, который может быть таким же контроллером 50, который описан выше, но запрограммирован с на работу со вторым вариантом осуществления захватывающего устройства 125, и который совместно обеспечивает синхронизированный комплект приводов для захвата и снятия.

Второй ролик 126 установлен на линейно подвижной каретке 128, образованной парой противоположных монтажных или опорных кронштейнов, каждый из которых выполнен с возможностью скольжения по направляющей 130. Первый ролик 124 закреплен парой торцевых кронштейнов 138, которые неподвижно установлены на одной и той же направляющей. Одним из приводов является линейный поршневой привод 132, 132', выполненный с возможностью перемещения второго ролика 126 вдоль направляющих 130 в направлении 160 и в сторону 160' от первого ролика 124. При их максимальном сближении первая и вторая противоположные поверхности 134, 136 почти соприкасаются и при их максимальном расхождении, как показано на фиг. 13, первая и вторая противоположные поверхности 134, 136' разделены зазором 140, имеющим первую ширину, которая при горизонтальной ориентации более чем достаточна для приема свисающей концевой части перчатки между противоположными поверхностями 134, 136, когда ролики находятся по центру под формой и смещены в целом вверх по направлению к форме 4.

Устройство 120 для полного снятия включает в себя роботизированный манипулятор 35, который в данном случае прикреплен к задней или нижней стороне 137 опорной площадки 122. Роботизированный манипулятор имеет несколько степеней свободы, чтобы перемещаться линейно и вращательно, как показано стрелками на чертежах, и наиболее отчетливо показано на фиг. 13. Приведение в действие роботизированного манипулятора и перемещение роликов синхронизировано с положением перемещающейся формы и концевой части перчатки, свисающей с формы.

Как показано на фиг. 15, после того, как концевая часть манжеты вставлена между роликами 124, 126 и свободно свисает в открытое пространство 158, поршневой привод 132 перемещает второй ролик в направлении первого ролика, чтобы уменьшить размер зазора 140' до второй ширины, которая меньше первой ширины, так что суженный зазор является достаточно широким, чтобы концевая часть манжеты перемещалась через зазор с некоторым свободный просветом 143, 143' по меньшей мере с одной поверхностью ролика, так что слипание с противоположными роликовыми поверхностями 134, 136 не происходит, как показано на выделенном виде в увеличенном масштабе на фиг. 15. Однако в суженном зазоре возможен некоторый контакт между поверхностями и перчаткой и некоторое возникающее в связи с этим трение между концевой частью перчатки и поверхностями, особенно, если имеется некоторый просвет 143” между внутренними поверхностями 9” перчаток, или если оба ролика свободно вращаются вследствие такого трения.

Как и в первом варианте осуществления, передняя и задняя стороны 9, 9' перчатки могут свободно скользить в продольном направлении друг против друга, когда концы манжеты входят в контакт с противоположными захватывающими поверхностями суженного зазора. Преимущество этого состоит в том, что обе стороны 9, 9' конца 10 манжеты перчатки могут скользить, пока загнутый конец 3 манжеты не вступает в контакт с поверхностями 134, 136 суженого или ограниченного зазора 140', и это обеспечивает прямолинейное выравнивание загнутого конца манжеты на каждой из противоположных сторон 9, 9' концевой части манжеты.

Из фиг. 15 можно видеть, как это объяснено выше в отношении фиг. 6, что концевая часть 10 перчатки имеет первую толщину 42 материала, а загнутый конец 3 имеет вторую толщину 44 материала, причем первая толщина меньше указанной второй толщины. Данные толщины 42, 44 материала представляют собой по существу суммы толщин противоположных сторон полых перчаток, когда они сжаты вместе, как это было бы при прохождении или прижатии к суженному зазору 140'. Как и на фиг. 6, эти первая и вторая толщины 42, 44 представлены на фиг. 15 соответственно двумя парами стрелок.

Как и в первом варианте осуществления, суженный зазор 140' установлен так, что концевая часть 10 перчатки свободно удерживается между роликами, но загнутый конец 3 манжеты имеет толщину 44 материала, которая является слишком большой, чтобы легко пройти через суженный зазор.

Чтобы первый ролик 124 не взаимодействовал с концом 10 манжеты, когда спаренные ролики 124, 126 перемещаются вверх в направлении к свисающему вниз концу 10 манжеты, первый ролик отводится в поперечном направлении к одной стороне от ожидаемого положения конца 10 манжеты и затем перемещается внутрь 160 роботизированным манипулятором, в то время как второй ролик перемещается внутрь в противоположном направлении 260, таким образом, зазор 140 сужается по своей длине. Благодаря этому зазор по существу размещается по центру относительно свисающей концевой части перчатки.

Первый ролик 124 и второй ролик 126, таким образом, перемещаются 160, 260 относительно концевой части 10 перчатки до тех пор, пока концевая часть не будет удержана между противоположными участками 134, 136 поверхностей ролика.

Как показано на фиг. 16, следующим этапом процесса является использование роботизированного манипулятора 35 для перемещения первого ролика 124 и второго ролика 126 вместе вниз 146 относительно формы для того, чтобы зацепить или захватить загнутый конец 3 манжеты в суженном зазоре 140'. Когда это происходит, остальная часть перчатки 7 начинает стягиваться с формы. Первый и второй варианты осуществления работают одинаковым образом, поскольку сила, необходимая для снятия перчатки 2, меньше силы, которая может потребоваться, чтобы зажать загнутый конец 3 манжеты в суженном зазоре 40' 140'.

Для гарантии того, что загнутый конец 3 манжеты не будет продавлен через суженный зазор, в некоторых случаях может быть приведен в действие поршень 132 для дополнительного закрытия зазора, чтобы надежно удерживать концевую часть манжеты, как только перемещение 146 вниз достигло точки, в которой загнутый конец 3 даже самого нижнего участка манжеты будет захвачен зазором. В некоторых случаях, первый вариант осуществления также может использовать данный метод.

Как и в первом варианте осуществления, противоположные захватывающие поверхности 134, 136 представляют собой открывающуюся вниз воронку, в которой зажимается загнутый конец 3 манжеты.

Когда спаренные ролики перемещаются дальше вниз, конец 10 манжеты, а затем пальцевая часть 7 перчатки будут полностью стянуты с формы 4, и когда это происходит, роботизированный манипулятор 35 перемещает опорную площадку 122 и спаренные ролики 124, 126 в поперечном направлении 152 относительно осей 154, 156 ролика, и в то же время поворачивает 153 опорную площадку 122 в более горизонтальную ориентацию. Ролики 124, 126 установлены на той же несущей конструкции 130, 138, что и площадка, и таким образом перемещаются совместно с площадкой. Таким образом, зазор между роликами 124, 126 одновременно поворачивается в сторону от горизонтальной ориентации. Таким образом, опорная площадка поворачивается ближе к горизонтальной ориентации, так что перчатка может лежать на площадке практически в плоскостной ориентации, одновременно с тем, как зазор между роликами перемещается в сторону более вертикальной ориентации для выпуска эластомерной перчатки по существу скорее в поперечном направлении, чем в нижнем направлении. Это помогает перчатке располагаться ровно после выпуска.

В данном примере площадка 122 имеет опорную поверхность 123, которая является плоской, причем плоскость опорной поверхности направлена по касательной к поверхности 134 первого ролика 124, так что во время выпуска эластомерная перчатка продвигается по существу по прямой в направлении первого ролика, и предпочтительно также по существу соосно с суженным зазором 140', так что во время выпуска эластомерная перчатка продвигается в направлении зазора по существу по прямой.

Следует отметить, что площадка изначально является по существу вертикальной, находясь под углом не более 45° от вертикали. Данное расположение обеспечивает возможность опорной площадке помещаться в пространстве между спаренными осями форм. Кроме того, когда опорная площадка перемещается в поперечном направлении почти горизонтально, давление воздуха, действующее на падающую перчатку за счет вращения 153 и линейного перемещения 152 площадки, помогает распрямить пальцевую часть 7 перчатки и опустить ее по существу ровно на опорную площадку. Это является особым преимуществом, которое помогает предотвратить образование складок на перчатке.

В некоторых случаях, второй ролик может быть выполнен с возможностью поворота вокруг первого ролика при сужении зазора, чтобы удерживать концевую часть перчатки в зазоре. Это показано на фиг. 18, где можно видеть, что второй ролик 126 перемещен, чтобы находиться выше относительно первого ролика 124. Данное перемещение обеспечивается приводом, который также может содержать двигатель для вращения второго ролика, когда перчатка впоследствии выпускается. Данный привод и двигатель схематично показаны на фиг. 14 пунктирными линиями 68 на внешних сторонах опорных кронштейнов 128. В целях упрощения данный привод и двигатель на других фигурах 13 и 15-19 не показаны.

Первый ролик 124 имеет фиксированную ось 154 вращения, но может быть снабжен двигателем для приведения его во вращение, когда перчатка впоследствии выпускается. Данный привод и двигатель схематично показаны на фиг. 14 пунктирной линией 168 на внешней стороне одного из опорных кронштейнов 138. Для упрощения данный двигатель на других фигурах 13 и 15-19 не показан.

Как показано на фиг. 18 и 19, предпочтительно и первый, и второй ролики 124, 126 приводятся во вращение 59, 159 двигателями 68, 168, когда присходит выпуск перчатки. Как минимум, один из роликов 124, 126 имеет такой двигатель. Хотя это не показано, вместо двух двигателей можно было бы использовать один двигатель и ременный или зубчатый механизм, соединяющий два ролика вместе. Если один из роликов не приводится в действие двигателем, а вместо этого свободно вращается, он будет вращаться за счет фрикционного контакта с перчаткой, когда она протягивается через противоположные участки во время выпуска.

Преимущество перемещения второго ролика в положение над первым роликом состоит в том, что линия перемещения перчатки, опирающейся на опорную площадку, остается практически прямой до тех пор, пока перчатка не выйдет из зазора между роликами. Аналогичный эффект может быть достигнут путем фиксации осей 154, 156 обоих роликов относительно друг друга и обеспечения возможности вращения опорной площадки относительно пары роликов.

На фиг. 18 и 19 показано, как перчатка выпускается противоположными вращающимися поверхностями на принимающую поверхность 70. Роботизированный манипулятор перемещается назад 174 в поперечном направлении со скоростью, не большей, чем скорость, с которой выпускаемая перчатка укладывается на принимающую поверхность 70, так что загнутый конец 3 манжеты не перемещается по принимающей поверхности. На практике, чтобы обеспечить отсутствие перемещения по принимающей поверхности, скорость перемещения назад в поперечном направлении может быть несколько меньше, поскольку пальцевые участки перчаток будут стремиться раскатываться и падать ровно, когда они полностью выпущены.

Приемная поверхность 70 предпочтительно расположена на ленточном конвейере 72, описанном выше в отношении первого варианта осуществления, и в данном случае при выпуске эластомерной перчатки роботизированный манипулятор продвигается в том же направлении и с такой же скоростью, что и транспортирующая поверхность. Затем роботизированный манипулятор укладывает на конвейерные поверхности отдельно каждую перчатку, разделенную расстоянием, на которое транспортирующие поверхности продвигаются за каждый цикл работы устройства.

В качестве альтернативы перчатки могут укладываться друг на друга на принимающей поверхности 70 в одном и том же месте для формирования стопки перчаток. В этом случае роботизированный манипулятор выполнен с возможностью выпуска каждой последующей перчатки с увеличенной высоты над принимающей поверхностью, так что самые нижние части устройства для снятия не взаимодействуют с растущей стопкой. Когда стопка содержит требуемое количество перчаток, ее удаляют вручную или автоматически. В последнем случае принимающая поверхность может быть транспортирующей поверхностью, которая перемещается только тогда, когда каждая стопка завершена.