Предлагаемое изобретение относится к области пайки, а более конкретно к составам флюсов с повышенной термостойкостью для низкотемпературной пайки.

В настоящее время для обеспечения пайки различных металлов и сплавов в интервале температур 250-350°С предложено много различных флюсов, например: флюсы, в основе которых лежит канифоль как в чистом виде, так и в разных ее модификациях с добавками хлоридов и кислот, флюсы, в составы которых входят комбинации различных галогенидов, легких и тяжелых металлов, а также флюсы, включающие разнообразные полярные растворители и органические соединения с добавками хлоридов и фторидов [Справочник по пайке./ Под ред. И.Е. Петрунина. - 2-ое изд. Перераб. и доп.- М.: Машиностроение, 1984. Стр. 119-12, Справочник по пайке. Под ред. С.Н. Лоцманова, И.Е. Петрунина, В.П. Фролова. М.: Машиностроение, 1975. Стр. 112-114, Припои и флюсы для пайки. Марки, состав, свойства и области применения ОСТ4ГО.033.200. Стр. 44, 45].

Однако подавляющее большинство этих флюсов при использовании имеет ряд недостатков, например: сильное газо- и дымовыделение, осмоление с образованием плохо удаляемых остатков, краткое время флюсующего воздействия, что требует постоянной подпитки свежего флюса.

Известен флюс, принятый за прототип, представляет комбинацию спиртов и щелочи [Патент №1808590 A1 B23K 35/24]. Он применяется для пайки и лужения железа, никеля, кадмия, меди, латуни, золото-, серебро-, олово-висмутового, олово-свинцового покрытий, как в индивидуальном виде, так и являясь связкой для паяльных паст на основе порошков низкотемпературных припоев.

Однако, верхняя температура его применения не выше 260°С, так как при ее превышении происходит осмоление, загустение и в дальнейшем потеря его флюсующих свойств.

Техническим результатом изобретения является обеспечение пайки при температурах до 350°С за счет повышения термостойкости предлагаемого флюса к окислению при сохранении флюсующей активности, обеспечение полной отмывки остатков флюса водой после пайки.

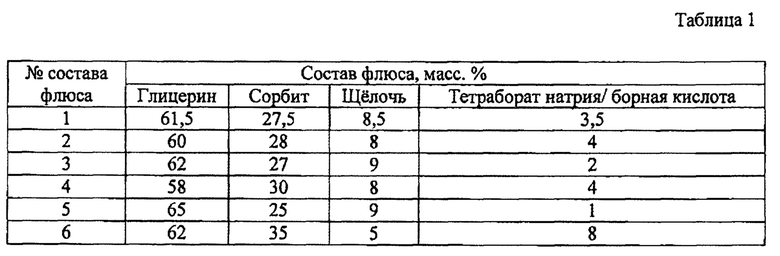

Технический результат достигается тем, что водорастворимый флюс для пайки, содержащий глицерин, сорбит, щелочь и ингибитор, в качестве которого содержит тетраборат натрия (бура) или борную кислоту, при следующем соотношение компонентов, в масс %:

Введение в состав флюса ингибитора, в виде тетрабората натрия или борной кислоты, уменьшает внутрифлюсовое окисление глицерина и сорбита щелочью, что снижает в свою очередь осмоление и обугливание этих компонентов и, как следствие, способствует нахождению расплава флюса в жидком состоянии с сохранением его флюсующих свойств при высоких температурах. Опытным путем определено весовое соотношение между сорбитом и щелочью как три к одному соответственно.

Процентное содержание компонентов флюса обосновано следующим образом:

- процентное содержание глицерина в интервале 60-62% обеспечивает оптимальную вязкость раствора флюса, необходимую при его использовании. При содержании глицерина ниже 60% раствор становится очень вязким, а выше 62% закипает со значительным дымовыделением (таблица 1, составы 4, 5);

- процентное содержание сорбита 27-28% обеспечивает хорошую отмывку флюса после пайки или лужения. При содержании сорбита ниже 27% происходит быстрое осмоление флюса из-за избытка щелочи, а при содержании выше 28% - обугливание и спекание остатков флюса с поверхностью на участках с нанесенным флюсом (таблица 1, составы 4, 5, 6);

- процентное содержание щелочи 8-9% обеспечивает баланс соотношения с сорбитом во флюсе. Содержание щелочи ниже 8% или выше 9% приводит к описанным для сорбита результатам (Табл. 1, состав 6);

- процентное содержание ингибитора (соль или кислота) 2-4% способствует нахождению расплава флюса в жидком состоянии. Содержание ингибитора ниже 2% нивелирует эффект ингибирования окисления компонентов флюса, а выше 4% ингибитор не полностью растворяется в растворе флюса. (Табл. 1, составы 5, 6).

Пример

Водорастворимый флюс содержит глицерин, сорбит и щелочь и ингибитор. В качестве ингибитора применен тетраборат натрия или борная кислота. В таблице 1 представлены шесть составов флюса с тетраборатом натрия и шесть составов с борной кислотой, причем первые три состава с каждым из ингибиторов находятся в пределах заявленных соотношений компонентов (табл. 1, №1-3) и последующие три состава с каждым из ингибиторов выходят за пределы заявленных соотношений (табл. 1, №4-6).

Водорастворимый флюс для пайки готовят следующим образом:

в емкость, содержащую необходимое процентное количество глицерина, вводят другие компоненты флюса в соответствии с их процентным содержанием, нагревают смесь до температуры 200-210°С и выдерживают до полного растворения компонентов в глицерине и частичного обезвоживания флюса. После охлаждения емкости с раствором флюс готов к применению.

Лужение проводили с помощью навесок припоев диаметром 3 мм, изготовленных из фольги толщиной 100 мкм.

Использовались три вида припоев: ПОСр3 (96,7-97,3 Sn, 2.7-3,3 Ag; ГОСТ 19739-74); ПЗлОл78,5 (78-80 Au, 20-22 Sn; ТУ 48-1-385-90); ПОС10 (90 Pb, 10 Sn; ГОСТ 21930-76).

Металлические образцы для лужения и пайки размерами 15×15×1 мм, изготовленные из спецсплава ковар (53Fe29Ni18Co), стали 10 как чистой, так и покрытой химическим никелем, латуни, меди, и меди, покрытой гальваническим никелем, золотом и серебром паяли тремя видами припоев: ПОСр3 (96,7-97,3 Sn, 2.7-3.3Ag; ГОСТ 19739-74); ПЗлОл78,5 (78-80 Au, 20-22 Sn; ТУ 48-1-385-90); ПОС10 (90 Pb, 10 Sn; ГОСТ 21930-76) с использованием флюсов, составы которых приведены в таблице 1.

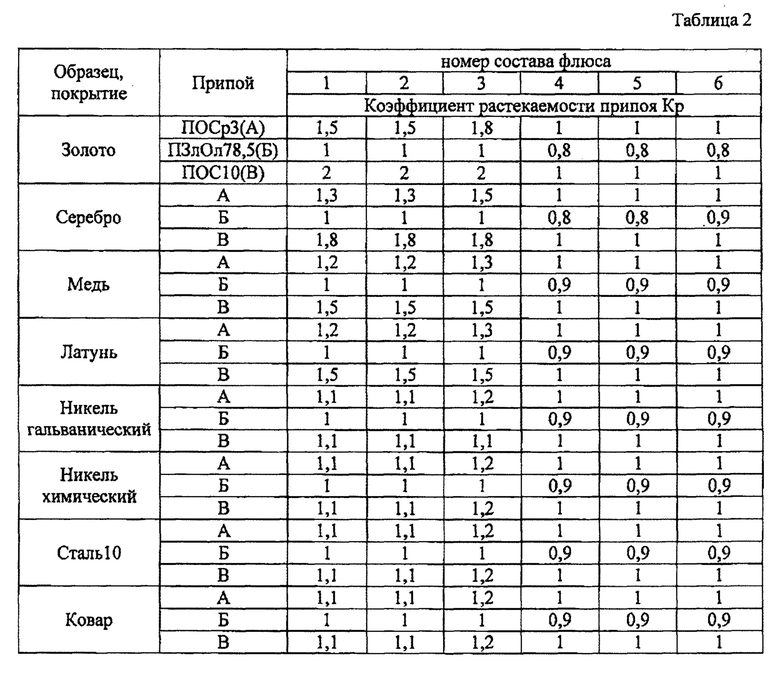

Результаты лужения приведены в таблице 2.

Капли флюса наносили на поверхность образцов перед укладкой припоя, далее образцы нагревали до температуры лужения.

Для определения коэффициента растекаемости припоя образцы нагревали до 250°С для припоя ПОСр3; до 300°С - для припоя ПзлОл78,5 и до 320-330°С - для припоя ПОС10.

Коэффициент растекаемости припоя определялся по формуле: определялся по формуле:

Кр=Sp/So, где

Sp - площадь, занятая припоем после его расплавления в мм,

So - площадь, занятая припоем до его расплавления в мм. [Припои и флюсы для пайки. Марки, состав, свойства и области применения ОСТ4ГО.033.200. Стр. 51].

Пайку плат из поликора размерами 12×12×1 мм с нанесенным золотым покрытием, соединяемых с облуженными образцами, осуществляли с предлагаемым водорастворимым флюсом. При этом были выбраны следующие комбинации образцов: медь-медь, золото-золото, золото-химникель, золото-гальванический никель, никель (хим., гальв.) - никель (хим., гальв.). Пайку проводили при нагревании до 250-270°С для припоя ПОСр3; до 330°С - для припоя ПзлОл78,5; до 340-350°С - для припоя ПОС10.

Отмывку образцов от остатков флюса после пайки и лужения осуществляли в проточной воде, имеющей температуру 50-80°С, с последующим ополаскиванием в деионизованной воде и сушкой сжатым воздухом.

Анализ результатов показал, что указанные в формуле изобретения соотношения компонентов флюса (табл. 1, составы 1-3) обеспечивают коэффициенты растекаемости припоев ПОСр3, ПЗлОл78,5 и ПОС10 равные или больше единицы, в результате поверхность заготовок не имеет раковин и необлуженных участков.

Составы флюсов с соотношениями компонентов, находящихся за пределами, указанными в формуле изобретения (табл. 1, составы 4-6), способствуют образованию непропаев и участков лужения худшего качества при значениях коэффициентов растекаемости близких к единице. При этом наблюдали следующее - если соотношения:

- меньше указанных в формуле, то происходило быстрое осмоление флюса при нагреве с потерей флюсующих свойств из-за уменьшения содержания ингибитора или сорбита; значительное повышение вязкости из-за глицерина; плохая отмывка остатков флюса по причине обугливания сорбита из-за снижения содержания щелочи;

- больше указанных в формуле, то отмечали быстрое загустение флюса из-за ингибитора; закипание и сильное разбрызгивание флюса, а также газо- и дымовыделение из-за глицерина; быстрое осмоление, обугливание и загустение флюса из-за щелочи; плохую отмывку остатков флюса из-за сорбита по причине, изложенной выше.

Паяные соединения после отмывки равномерны, без раковин и непропаев, имеют блестящие или светло-матовые поверхности галтелей.

Предлагаемый флюс для низкотемпературной пайки обладает повышенной термостойкостью в интервале температур 250-350°С.

Достоинством заявленного флюса является то, что его остатки после пайки или лужения легко удаляются теплой водой, что исключает применение органических растворителей; вторым достоинством является возможность хранения его неограниченное время на воздухе в обычных условиях с периодическим прогревом до 200°С с целью его обезвоживания, а также простота его изготовления, доступность и дешевизна компонентов отечественного производства и отсутствие токсичных веществ в его составе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХЛОРИДНЫЙ ФЛЮС ДЛЯ ПАЙКИ | 2015 |

|

RU2599063C1 |

| Флюс для низкотемпературной пайки | 2020 |

|

RU2755185C1 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ПАЯЛЬНОЙ ПАСТЫ | 2011 |

|

RU2454308C1 |

| Паста для низкотемпературной пайки | 1990 |

|

SU1808590A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2263569C1 |

| ФЛЮС ДЛЯ ПАЙКИ ОСОБОЛЕГКОПЛАВКИМИ ПРИПОЯМИ | 2012 |

|

RU2488472C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463145C2 |

| Флюс для пайки сталей | 1990 |

|

SU1706820A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2009 |

|

RU2400340C1 |

| Флюс для пайки меди и ее сплавов | 1989 |

|

SU1780969A1 |

Изобретение относится к составам флюсов для низкотемпературной пайки с повышенной термостойкостью. Водорастворимый флюс содержит компоненты в следующем соотношении, мас %: глицерин 60-62, сорбит 27-28, щелочь 8-9, ингибитор в виде тетрабората натрия или борной кислоты 2-4. Введение в состав флюса ингибитора уменьшает внутрифлюсовое окисление глицерина и сорбита щелочью. Флюс обеспечивает проведение пайки при температурах до 350°С за счет повышения его термостойкости к окислению при сохранении флюсующей активности, а также обеспечивает полную отмывку остатков флюса водой после пайки. 2 табл., 1 пр.

Водорастворимый флюс для пайки, содержащий глицерин, сорбит и щелочь, отличающийся тем, что он дополнительно содержит ингибитор в виде тетрабората натрия или борной кислоты при следующем соотношении компонентов, мас. %:

| Паста для низкотемпературной пайки | 1990 |

|

SU1808590A1 |

| Флюс для лужения и пайки низкотемпературными припоями | 1989 |

|

SU1609597A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2263569C1 |

| Флюс для лужения и пайки | 1981 |

|

SU996145A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1990 |

|

RU2016729C1 |

Авторы

Даты

2019-11-05—Публикация

2019-05-07—Подача