Изобретение относится к металлургии, в частности к способам пирометаллургической переработки материалов, содержащих благородные металлы или их сплавы, в частности речь идет о золотосодержащих неорганических материалах.

Наряду с технологиями по переработке шлихового золота и получения драгоценных металлов из гравитационных концентраторов существует большое разнообразие техногенных источников золотосодержащего сырья. Гравитационные концентраты представляют собой рудную породу, которую отдувают при обогащении шлихового золота. Вместе с породой отдуваются мельчайшие частицы золота, поверхность которых покрыта пленками водных оксидов железа, сульфидов серебра и др., которые затрудняют извлечение драгметаллов распространенным царско-водочным методом. Гравитационные концентраты обычно содержат до Au 10, Ag 20, Si 40, S 30, Fe 30, Cu 5, K 5. Они содержат также Ti, Pl, Mn и др. Техногенными источниками в основном являются отходы ювелирных сплавов, золотосодержащие материалы, полученные при утилизации изделий электронной промышленности, и лом ювелирных производств, содержащий большое количество примесей, в том числе железо, медь, никель, свинец, цинк и др. Кроме загрязнения сплава эти примеси из-за высокого сродства к кислороду увеличивают его содержание в сплаве до 0,06 мас. %, что отрицательно влияет на механические свойства сплава: снижается прочность, относительное удлинение, ковкость, возрастает склонность к проявлению дырчатости при прокате золотых фольг и т.д. Приведенные примеры показывают, что практика извлечения золота из золотосодержащих материалов и доведения конечного продукта до требуемой кондиции требует высокой адаптации технологии к каждому конкретному варианту используемого сырья.

Так известен способ, взятый за прототип (Патент РФ 2525959 опубл. 20.08.20140) переработки золотосодержащих неорганических материалов, включающий их расплавление с флюсом, содержащим обезвоженную буру, оксид кальция и кварцевый песок при следующем содержании компонентов флюса относительно массы примесей в золотосодержащих неорганических материалах: обезвоженная бура 3-15 мас. %, оксид кальция 0,5-3 мас. %, кварцевый песок 0,4-3 мас. %, и барботирование полученного расплава, нагретого до 1100-1200°С, кислородосодержащим газом до завершения окисления примесей, после чего переливают окисленный расплав в нагретую футерованную изложницу, установленную в роторе центрифуги, с обеспечением температуры расплава 1200-1250°С, осуществляют вращение изложницы с расплавом со скоростью, создающей гравитационный коэффициент Kg=200-210, при этом используют изложницу, обеспечивающую скорость охлаждения залитого расплава не более 10°С/мин, вращение изложницы прекращают при завершении кристаллизации расплава при достижении температуры ниже солидус и получением отливки золота заданной формы. При этом нагрев изложницы перед переливанием в нее расплава осуществляют путем заливки в нее расплава флюса, взятого в количестве 1 мас. % по отношению к массе окисленного расплава и состоящего из обезвоженной буры и оксида кальция при соотношении масс компонентов 3 к 1.

Данный способ позволяет решить проблемы, которые ранее представляли трудности или усложняли процессы известных технологий переработки благородных металлов:

- освобождение конечного продукта от остаточных интерметаллидов и других загрязняющих включений в едином технологическом процессе. Наличие таких включений неприемлемо, в частности, при производстве фольги и микропроволоки в электронной промышленности и

- придание конечному продукту необходимых геометрических параметров, как правило, требует отдельного процесса литья в слитки.

Особенностью известного способа является применении технологии барботажа полученного расплава, нагретого до 1100-1200°С, кислородосодержащим газом до завершения окисления примесей. Для этой цели расплав из печного ковша переливают в чашу, в которой по внутренней поверхности размещены форсунки, введенные выходом в полость формы (газ продавливается через слой жидкости с помощью труб с мелкими отверстиями (3-6 мм), называемых барботерами). Целью проведения процесса окисления кислородом является обеспечение равномерного прохождения кислородосодержащего газа по максимально объему формы, в которой находится расплав. При прохождении пузырьков газа происходит перемешивание расплава с образованием оксидов металлов кроме не чувствительного к кислороду золота, что и приводит к выборочному окислению этого расплава. Для обеспечения равномерного окисления всего объема расплава необходимо сформировать большое количество барботеров. Дно печи в месте установки сопел защищают стеклоустойчивыми огнеупорами, так как вертикальные потоки, создаваемые бурлением, усиливают его разрушение.

Барботаж, как технологическая операция по окислению и перемешиванию расплава в форме, относится к прогрессивным операциям. Но надо понимать, что движение газа в расплаве представляет собой специфическую форму движения двухфазной смеси, в которой пузырьки легкой фазы (газа) всплывают через толщу более тяжелой фазы (расплав).

Ко всему прочему, технически данная оснастка (подающая в форму кислородосодержащий газ) трудоемка в изготовлении, имеет недостаточный ресурс и трудно технически увязывается с устройствами нагрева расплава.

Более того, по причине затруднительности расчета кинетики процесса, количественной и качественной оценки процесса окисления расплава приходится периодически отбирать порции расплава для лабораторного анализа Усложняющим фактором процесса является необходимость перелива расплава из печного ковша в ковш для проведения процесса барботажа в силу его технической специфичности, малого ресурса ковша с барботерами, приводящими к сложности технической увязки с устройствами нагрева расплава.

Техническим результатом, достигаемым предложенным способом, является упрощение способа в части проведения процесса равномерного окисления расплава без использования устройства подачи кислородосодержащего газа.

Технический результат достигается тем, что в способе переработки золотосодержащих неорганических материалов, включающем расплавление золотосодержащего неорганического материала и окисление полученного расплава, нагретого до 1100-1200°С, смесью нитрата аммония с сульфатом железа в количестве достаточном для завершения окисления примесей, окисление расплава, нагретого до 1100-1200°С, осуществляют при вращение формы, в которой находится расплав, или при перемешивании расплава в форме. При этом окисление расплава, нагретого до 1100-1200°С, газом может проводиться в присутствии шлакообразующего флюса, обеспечивающего связывание примесей в расплавленном золотосодержащем неорганическом материале и включающего в себя по меньшей мере обезвоженную буру, кальцинированную соду и стекло или кварцевый песок, при следующем содержании компонентов этого флюса относительно массы примесей в золотосодержащих неорганических материалах: обезвоженная бура 3-15 мас. %, кальцинированная сода 0,5-3 мас. %, стекло или кварцевый песок 0,4-3 мас. %, а окисление расплава, нагретого до 1100-1200°С, осуществляют при вращение формы, в которой находится расплав, или при перемешивании расплава в форме.

После чего переливают окисленный расплав в нагретую футерованную изложницу, установленную в роторе центрифуги, поддерживают температуру расплава в пределах 1200-1250°С, а затем осуществляют вращение изложницы с расплавом со скоростью, создающей гравитационный коэффициент Kg=200-210, при скорости охлаждения залитого расплава не более 10°С/мин, вращение изложницы прекращают при снижении температуры расплава ниже солидус при завершении кристаллизации расплава с получением отливки состоящей из зоны рафинированного золота и шлаковой зоны которые в дальнейшем механически разделяются.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Согласно настоящего изобретения рассматривается способ переработки золотосодержащих неорганических материалов, включая переработку ювелирного лома и рафинирование золота.

Этот способ, как и прототип, состоит из двух этапов.

На первом этапе, осуществляют в форме расплавление исходного материала со шлакообразующего флюсом и перемешивание расплава при температуре 1100-1200°С со смесью нитрата аммония с сульфатом железа для получения окисленного расплава, состоящего из благородных металлов и различного количества оксидов связанных примесей. Кроме того, в расплаве могут быть различного рода неметаллические загрязнения (не связанные шлаком различные интерметаллиды), фрагменты футеровок и т.п.

На втором этапе проводят разделительную обработку расплава в силовом поле центрифуги с гравитационным коэффициентом Kg=200-210 в процессе направленной кристаллизации при температуре начала процесса 1200-1250°С (гравитационный коэффициент Kg - безразмерная величина, показывающая во сколько раз величина ускорения, создаваемого центрифугой, больше ускорения свободного падения на поверхности земли g=9,8 м/с2).

Способ обладает определенной универсальностью и позволяет путем коррекции состава шихты и состава окислителей на первом этапе и изменений термодинамических характеристик и значений гравитационного коэффициента поля центробежных сил центрифуги на втором этапе переработки или рафинирования получать высокие степени извлечения полезного и рафинирования расплава от примесей с повышением механических свойств сплава благородных металлов.

Сущность процесса окисления расплава кислородосодержащим газом состоит в следующем. Цинк, имеющий высокое парциальное давление при температуре ведения процесса 1100-1200°С, переходит в виде металла в газовую фазу и при создании окислительной среды в дальнейшем образует устойчивый оксид цинка ZnO. Очистка от примесей благородного сплава имеет следующий механизм:

- переход в газовую фазу металлического цинка и дальнейшее окисление до ZnO;

- образование конденсированного оксида PbO и его переход из конденсированного в газообразное состояние;

- образование устойчивых конденсированных окислов никеля и железа и их переход в шлак.

Все это происходит на фоне увеличения содержания кислорода, максимальное его содержание может достигать 0,3% за счет процесса растворения закиси меди в жидкой меди. Такое количество кислорода при 1100-1200°С обеспечивает практически полное окисление всех примесных элементов.

В процессе окисления не используется барботирование расплава с применением сложной системы форсунок или барботеров, через которые в форму с расплавом поступают дозированные по объему и давлению газовые потоки.

В заявленном изобретении в качестве источника окислителя расплава применяется селитра, в частности, нитрат аммония (аммонийная (аммиачная) селитра) - химическое соединение NH4NO3, соль азотной кислоты. В чистом виде аммиачная селитра представляет собой белое кристаллическое вещество, содержащее 35% азота, 60% кислорода и 5% водорода. Аммиачная селитра хорошо растворяется в воде, этиловом и метиловом спиртах, пиридине, ацетоне и в жидком аммиаке. С повышением температуры растворимость аммиачной селитры значительно возрастает, при нагревании разлагается, высвобождая кислород. Кислородный баланс селитры положительный. Это свойство аммиачной селитры и используется при применении ее в качестве кислородосодержащего компонента в расплаве для процесса технологического окисления расплава.. От других окислителей (калиевой или натриевой селитры и т.п.) аммиачная селитра отличается тем, что в продуктах ее разложения не содержится твердых веществ добавки, способствующие нейтрализации азотной кислоты (мочевина, дифениламин), увеличивая химическую стойкость смеси аммиачной селитры с горючими веществами (древесная мука, крахмал, бумага и др.), уменьшают вероятность самовозгорания таких смесей. Однако, в 2013 г. сотрудники Sandia National Laboratories (Сандийские национальные лаборатории (англ. Sandia National Laboratories, SNL)- одна из шестнадцати национальных лабораторий Министерства энергетики США, объявили о разработке безопасного и эффективного состава на основе смеси нитрата аммония с сульфатом железа. При разложении состава ион SO42- связывается с ионом аммония, а ион железа- с нитрат-ионом, что предотвращает взрыв. Введение в состав сульфата железа может улучшить и технологические характеристики Таким образом, на сегодняшний день появилась возможность применения селитры в смеси с сульфатом железа использовать в качестве источника кислородосодержащего газа без взрывных последствий при нагревании. Эта смесь так же сохраняет все свои свойства по выделению кислорода и азота при разложении. Таким образом, введение в расплав смеси нитрата аммония с сульфатом железа позволяет запустить процесс выделения кислорода, что приводит к окислению примесей в исходном расплавленном материале. Так как исходный, то есть подлежащий расплавлению и очищению, золотосодержащий неорганический материал, поступает в процесс переработки с различным по количеству и качеству примесным составом, то возможно применение нескольких технологических приемов окисления для связывание примесей в расплавленном золотосодержащем неорганическом материале до установленного или приемлемого уровня. Так, первый такой технологический прием заключается в введении в расплав материала полного расчетного объема смеси нитрата аммония с сульфатом железа, при котором происходит полное (то есть расчетное) связывание примесей. Для этого изначально проводят анализ (например, спектральный или хроматографический, анализ физико-химических свойств и т.д.) исходного материала с целью расчетного определения массы или объема селитровой добавки. Второй технологический прием заключается в введении в расплав материала дозированной порции селитровой смеси с последующим анализом состава полученного окисленного расплава и добавлением следующей или следующих порций до полного связывания примесей. В любом случае, независимо от используемого приема на выходе первого этапа переработки расплава золотосодержащего материале содержание непрореагировавших примесей будет прямо зависеть от времени выдержки процесса окисления и объема кислорода, с которым примеси прореагировали.

Селитра, несмотря на присутствие блокиратора скорости высвобождения газов при разложении, сохраняет свойство выделять кислород и азот во внешнюю среду (в расплав), что приводит к началу процесса окисления, сопровождающегося струйным выходом газов на зеркало расплава. Для обеспечения равномерного взаимодействия кислорода по всему объему расплава целесообразно процесс окисления проводить при вращении формы с расплавом иди за счет перемешивания расплава в неподвижной или подвижной (вращаемой) форме. При вращении или перемешивании газовые струи меняют стройность линий подъема на зеркало, что приводит к эффекту барботажа.

Данный процесс окисления расплава золотосодержащего материала может проводиться (как вариант) в присутствии шлакообразующего флюса. Как вариант исполнения, может использоваться шлакообразующий флюс состава, описанного в прототипе.

Возможно применение шлакообразующего флюса, обеспечивающего связывание примесей в расплавленном золотосодержащем неорганическом материале и включающего в себя по меньшей мере обезвоженную буру, кальцированную соду и стекло или кварцевый песок при следующем содержании компонентов этого флюса относительно массы примесей в золотосодержащих неорганических материалах: обезвоженная бура 3-15 мас. %, кальцинированная сода 0,5-3 мас. %, стекло или кварцевый песок 0,4-3 мас. %.

Как вариант, развивающий возможности расширительного применения шлакообразующего флюса, возможно введение в состав этого флюса дополнительного компонента в виде смеси нитрата аммония с сульфатом железа.

Бура, входящая в состав шлакообразующего флюса, используется как основа легкоплавкого нейтрального флюса с высокой экстрагирующей способностью по отношению к оксидам неблагородных элементов системы Na2O D2O3 CaO - SiO2 MenOm, где Me=Fe, Mg, Ti, Zr, Al, обычно встречающиеся в различных золотосодержащих исходных продуктах. Кварцевый песок или стекло связывает оксиды железа в легкоплавкие силикатные комплексы. Оксид кальция применяется как шлакообразующий флюс, повышающий межфазное натяжение на границе шлак - металл.

Состав шлакообразующего флюса может меняться в зависимости от состава примесей в исходном золотосодержащем материале, подлежащем очистке.

На втором этапе окисленный расплав, нагретый до температуры 1200°С, переливают в подготовленную изложницу специальной литейной машины, представляющую собой центрифугу, на роторе которой установлена футерованная изложница. Футеровка изложницы или ее подогрев обеспечивают скорость остывания залитого расплава не более 10°С в минуту. Подготовка изложницы к приему расплава заключается в раскрутке ротора центрифуги вместе с изложницей до заданных оборотов, при которых создается поле центробежных сил с гравитационным коэффициентом 200-210. Прогрев футеровки изложницы осуществляют путем заливки во вращающуюся изложницу расплава буры с оксидом кальция в количестве 1 мас. % к массе окисленного расплава при соотношении масс буры и оксида кальция 3:1. Оксид кальция, входящий в состав шлакообразующего флюса, повышает межфазное натяжение на границе шлак/металл, способствующее коалесценции мелких капель металлов и более эффективному вытеснению их из шлаковой зоны в процессе обработки в центрифуге. После заливки подготовленного на первом этапе сплава во вращающуюся изложницу расплав заполняет 2/3 части радиуса изложницы, и начинается процесс центробежного разделения расплава. При этом металлическая компонента расплава вытесняется центробежными силами центрифуги к внешнему радиусу изложницы, а более легкие массы шлама занимают области объема изложницы ближе к оси вращения. Процесс центробежного разделения продолжается до тех пор, пока остывающий расплав не достигнет в области внешнего радиуса температуры начала кристаллизации расплава и пока соответственно градиентному распределению давления по радиусу вращающейся изложницы не начнется движение плоского фронта кристаллизации от внешнего радиуса в направлении к оси вращения. Плоский фронт кристаллизации вытесняет все включения, не востребованные процессом кристаллизации сплава, в направлении к оси вращения, т.е. в шлаковую зону. После этого машина продолжает вращение ротора с изложницей без изменения скорости до достижения отливкой температуры солидус. Скорость остывания залитого расплава не более 10°С в минуту поддерживают для того, чтобы не успел начаться процесс естественной объемной кристаллизации расплава до окончания процесса направленной кристаллизации. После этого вращение ротора центрифуги прекращают, отливку охлаждают и извлекают. После извлечения отливка механически разделяют слиток или слитки благородных металлов и шлаковые образования. Геометрия полученных слитков определяется конструкцией формообразующей части изложницы.

Вращение изложницы прекращают при завершении кристаллизации расплава с получением двухзональной отливки золота с температурой ниже температуры солидус. После остывания двухзональной отливки золота механически разделяют зону рафинированного золота от шлаковой зоны.

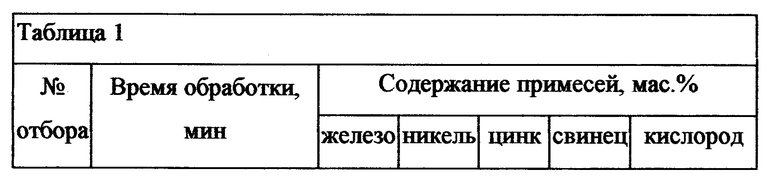

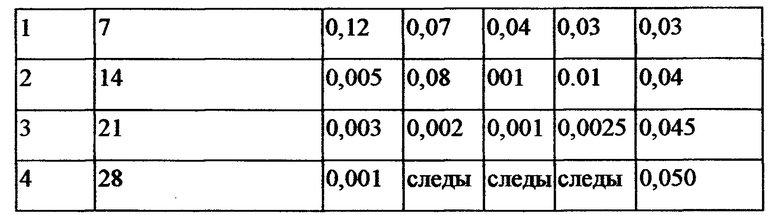

Лабораторную апробацию предложенного способа проводили следующим образом. 100-граммовую навеску отходов ювелирных сплавов, содержащих золото, серебро, медь и загрязненных примесями железа 0,07 мас. %, никеля 0,06 мас. %, свинца 0,04 мас. %, цинка 0,10 мас. %, расплавляли в тигле на индукционной установке с добавлением в расплав 0,15 г обезвоженной буры, 0,03 г оксида кальция и 0,01 г кварцевого песка. После достижения температуры 1100°С добавляли смесь нитрата аммония с сульфатом железа для начала окисления и барботирования расплава при его перемешивании. Произвели 4 отбора огнежидких проб для анализа на содержание примесей кислорода и основных компонентов. Процесс окисления разложением селитры проводили в течение 28 мин с постоянной температурой расплава равной 1150-1200°С. Содержание примесей снижалось и одновременно происходило увеличение содержания кислорода (0,05 мас. %), содержание примесей минимальное.

В таблице 1 показаны результаты анализа проб расплава, отобранных в процессе окисления.

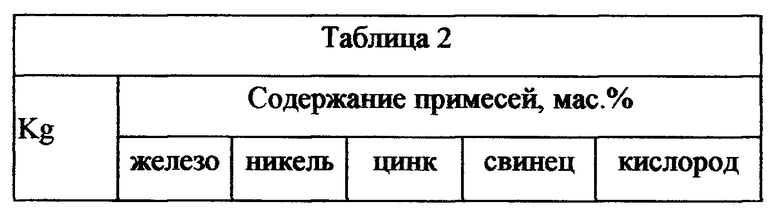

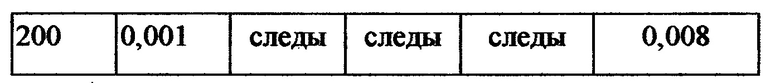

Затем температуру расплава довели до 1200°С и перелили расплав в установленную на роторе центрифуги изложницу. Перед заливкой подготовленного расплава в изложницу в нее залили 40 грамм расплава флюса, состоящего из буры и оксида кальция в соотношении 3:1, подготовленного в отдельной тигельной печи, и довели величину оборотов ротора с изложницей до 1600 об/мин, что для данной лабораторной центрифуги соответствует гравитационному коэффициенту Kg=200. Термодинамические характеристики изложницы центрифугальной установки определяют время жизни расплава при заливке его с начальной температурой 1200°С до начала процесса кристаллизации в течение 3-5 мин. После завершения процесса центробежного разделения расплава и прохождения процесса направленной кристаллизации сплава от периферии изложницы к ее центру (30-50 с) вращение ротора центрифуги прекращали. После остывания отливки (30-60 мин.) отливку извлекали. Центральную часть кольцевой отливки механически отделяли. Затем ее разрезали на лабораторные тамплеты. Результаты изучения полученных образцов представлены в таблице 2. Анализ результатов лабораторных работ убедительно подтверждают работоспособность предлагаемого способа и его применимость на практике.

В таблице 2 представлены результаты лабораторного апробирования способа на примере рафинирования низкопробного сырья с получением высокопробного золота для ювелирной, радиоэлектронной промышленности и стоматологии. В ней приведены значения содержания примесей в полученной отливке.

Аналогичные эксперименты проводились с другими составами шихты в заявленных интервалах содержаний компонентов, и были получены аналогичные результаты с близким содержанием примесей с полученных отливках.

По сравнению с известными предложенный способ обладает следующими преимуществами:

- отличается высокой технологической адаптивностью к составу исходного сырья;

- достигается повышение степени удаления примесей и качества готового сплава;

- уменьшается количество безвозвратных потерь благородных металлов;

- позволяет получить готовые отливки конечного продукта с заданными весовыми и геометрическими параметрами;

- отливки конечного продукта свободны от неметаллических включений любой природы;

- улучшается экологическая обстановка предприятия за счет исключения паров оксидов азота, соляной кислоты и т п.

- упрощается конструкция литейной установки;

- упрощается способ обработки в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ, ВКЛЮЧАЯ ПЕРЕРАБОТКУ ЮВЕЛИРНОГО ЛОМА И РАФИНИРОВАНИЕ ЗОЛОТА | 2013 |

|

RU2525959C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2215802C2 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЗОЛОТО-СЕРЕБРЯНОГО СПЛАВА | 1996 |

|

RU2094505C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2156820C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И ЦВЕТНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2164256C2 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ХЛОРИД СЕРЕБРА, ПРИМЕСИ ЗОЛОТА И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1996 |

|

RU2096506C1 |

Изобретение относится к пирометаллургической переработке материалов, содержащих благородные металлы и сплавы, в частности золотосодержащие. Способ переработки золотосодержащих неорганических материалов включает их расплавление с флюсом, содержащим смесь обезвоженной буры, кальцинированной соды и стекла или кварцевого песка, обеспечивающим связывание примесей в расплавленном золотосодержащем неорганическом материале, окисление полученного расплава, нагретого до 1100-1200°С, введением в расплав достаточного количества смеси нитрата аммония с сульфатом железа до завершения полного окисления примесей. После этого переливают окисленный расплав в нагретую футерованную изложницу, установленную в роторе центрифуги, поддерживают температуру расплава в пределах 1200-1250°С, а затем осуществляют вращение изложницы с расплавом со скоростью, создающей гравитационный коэффициент Kg=200-210, при скорости охлаждения залитого расплава не более 10°С/мин. Вращение изложницы прекращают при завершении кристаллизации расплава с температурой ниже температуры солидус. Способ позволяет упростить процесс в части проведения равномерного окисления расплава. 2 н. и 2 з.п. ф-лы, 2 табл.

1. Способ переработки золотосодержащих неорганических материалов, включающий расплавление золотосодержащего неорганического материала и окисление в форме полученного расплава, нагретого до 1100-1200°С, до завершения окисления примесей, после чего переливают окисленный расплав в нагретую футерованную изложницу, установленную в роторе центрифуги, поддерживают температуру расплава в пределах 1200-1250°С, а затем осуществляют вращение изложницы с расплавом со скоростью, создающей гравитационный коэффициент Kg=200-210, при скорости охлаждения залитого расплава не более 10°С/мин, вращение изложницы прекращают при завершении кристаллизации расплава с получением отливки золота с температурой ниже температуры солидус, отличающийся тем, что для окисления расплава, нагретого до 1100-1200°С, в качестве источника кислородсодержащего газа в расплав вводят смесь нитрата аммония с сульфатом железа, при этом окисление расплава осуществляют при вращение формы, в которой находится расплав, или при перемешивании расплава в форме.

2. Способ по п. 1, отличающийся тем, что окисление расплава, нагретого до 1100-1200°С, источником кислородосодержащего газа проводят в присутствии шлакообразующего флюса, обеспечивающего связывание примесей в расплавленном золотосодержащем неорганическом материале и включающего в себя по меньшей мере обезвоженную буру, кальцинированную соду и стекло или кварцевый песок.

3. Способ переработки золотосодержащих неорганических материалов, включающий их расплавление с шлакообразующим флюсом, обеспечивающим связывание примесей в расплавленном золотосодержащем неорганическом материале, окисление в форме полученного расплава, нагретого до 1100-1200°С, до завершения окисления примесей, после чего переливают окисленный расплав в нагретую футерованную изложницу, установленную в роторе центрифуги, поддерживают температуру расплава в пределах 1200-1250°С, а затем осуществляют вращение изложницы с расплавом со скоростью, создающей гравитационный коэффициент Kg=200-210, при скорости охлаждения залитого расплава не более 10°С/мин, вращение изложницы прекращают при завершении кристаллизации расплава с получением отливки золота с температурой ниже температуры солидус, отличающийся тем, что для окисления расплава, нагретого до 1100-1200°С, в расплав вводят в количестве, достаточном для полного окисления примесей в расплаве золота, смесь нитрата аммония с сульфатом железа, в качестве шлакообразующего флюса используют по меньшей мере обезвоженную буру, кальцинированную соду и стекло или кварцевый песок при следующем содержании компонентов этого флюса относительно массы примесей в золотосодержащих неорганических материалах: обезвоженная бура 3-15 мас.%, кальцинированная сода 0,5-3 мас.%, стекло или кварцевый песок 0,4-3 мас.%, окисление расплава, нагретого до 1100-1200°С, осуществляют при вращении формы, в которой находится расплав, или при перемешивании расплава в форме с получением двухзональной отливки золота с температурой ниже температуры солидус

4. Способ по п. 3, отличающийся тем, что после остывания двухзональной отливки золота механически разделяют зону рафинированного золота от шлаковой зоны.

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ, ВКЛЮЧАЯ ПЕРЕРАБОТКУ ЮВЕЛИРНОГО ЛОМА И РАФИНИРОВАНИЕ ЗОЛОТА | 2013 |

|

RU2525959C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО ЛОМА | 2013 |

|

RU2521766C1 |

| Мерник для жидкости | 1930 |

|

SU24977A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

| СПОСОБ ОБЛУЧЕНИЯ СЕМЯН | 1931 |

|

SU28734A1 |

| ФОРМА ДЛЯ ВЫДУВАНИЯ ЕМКОСТЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2016 |

|

RU2707517C2 |

Авторы

Даты

2019-11-15—Публикация

2019-06-26—Подача