Изобретение относится к области металлургии благородных металлов, в частности к технологии извлечения высокочистого золота из свинец- и сульфидсодержащих шлихов, а также разделения сплавов золота с серебром с получением золота и серебра высокой чистоты.

Шлиховое золото, получаемое методами гравитационного обогащения руд на центробежных гравиконцентраторах, драгах, при последующем обогащении на концентрационных столах и других устройствах, обычно доводится в зависимости от природы руд до следующего состава, мас. %: золота 40-90; серебра 4-40; свинца, сурьмы и мышьяка в сумме 1-6, магнетита (Fе3O4), ильменита (FеТiO3), циркона (ZrSiO4), граната (Fе3Аl2(SiO4)3) 2-5. При переработке золото-серебросодержащих свинец-сульфидных руд содержание золота в шлихах, получаемых гравитационным обогащением, составляет 0,223-0,642 г/т (0,02-0,06% золота). В этом случае при последующем концентрировании на концентрационных столах содержание золота достигает 30-40%, серебра 10-12%, а содержание свинца в сульфидах возрастает до 38-50%. Сульфиды шлихов окисляют кислородом воздуха с образованием двуокиси серы, оксидов свинца и металлического свинца, которые отгоняют часто прямо в атмосферу. Поэтому сульфид- и свинецсодержащие шлихи сложны для переработки известными методами и являются химически наиболее опасными источниками загрязнения атмосферы, водоемов и поверхности земли свинцом.

Известен двухстадийный пирометаллургический способ извлечения золота и серебра из гравитационного концентрата [1]. На первой стадии концентрат подвергают окислительному обжигу при температуре 600-750oС в течение 10-15 ч с получением огарка. На второй стадии огарок шихтуют с селитрой (NaNO3) и бурой (Na2B4O7), до следующего соотношения компонентов в шихте, мас. %: огарок 35-43, селитра 35-43, бура 20-30 и проводят плавку в индукционной печи при 1100-1200oС с получением шлихового золота, содержащего 34,40% золота, 5,70% серебра и более 59% примесей черных и цветных металлов.

К недостаткам способа относится: двухстадийность и длительность процесса извлечения золота из гравиконцентрата в огарок (10-15 ч), низкое содержание золота в сплаве (шлихе) и высокое содержание сопутствующих примесей черных и цветных металлов.

Известен способ переработки шлихового золота, включающий расплавление исходных шлихов с получением сплава с массовым отношением золота к серебру 4 к 1, гранулирование сплава и выщелачивание серебра царской водкой [2].

К недостаткам способа относится:

- низкая степень извлечения золота (30,0-86,0%) при переработке гравитационных концентратов и распространенного в природе шлихового золота с массовым отношением золота и серебра, равным 4 к 9;

- для достижения более высокого извлечения золота, достигающего 99,0-99,7%, в шлиховое золото вводят дополнительные количества оборотного золота, перед расплавлением под флюсом и грануляцией шлихов, до соотношения золото: серебро = 11,8-5,45: 1, с последующим выщелачиванием царской водкой, что приводит к дополнительному загрязнению окружающей среды окислами азота, удорожает переработку шлихов и увеличивает себестоимость золота в два раза.

Известен способ переработки шлихового золота, включающий введение в исходные шлихи или слитки золота и серебра добавки 10-60% меди от массы серебра, расплавление исходных шлихов и слитков с получением медьсодержащего золото-серебряного сплава, гранулирование сплава и выщелачивание серебра и меди царской водкой при 75-60oС [3].

К недостаткам способа относится:

- введение в золотосеребряный сплав меди усложняет процесс переработки шлихов, приводит к увеличению расхода азотной и соляной кислот, дополнительному загрязнению окружающей среды окислами азота, увеличению длительности процесса переработки шлихов из-за необходимости растворения металлической меди, что удорожает переработку шлихов и увеличивает себестоимость золота.

Известен гидрометаллургический способ извлечения золота, серебра, платины и палладия преимущественно из свинцовых сплавов "Доре" [4]. Сущность изобретения заключается в следующем: на первой стадии золото-серебросодержащий свинцовый сплав плавят под флюсом, разливают в изложницы, анализируют, подбирают слитки для грануляции с содержанием золота, меньшим 10% и его гранулируют. Затем проводят растворение гранул в растворе азотной кислоты (вторая стадия). При этом серебро, свинец, медь, цинк и частично палладий растворяются в азотной кислоте, а золото, платина и частично палладий, а также β-оловянная кислота остаются в нерастворимом остатке. Серебросодержащий азотнокислый раствор очищают от примесей путем осаждения их в виде гидроксидов меди (II), свинца (II), цинка и др. при рН не выше 7 (третья стадия). Полученную пульпу отфильтровывают, фильтрат - раствор азотнокислого серебра направляют на электролиз серебра (четвертая стадия), катодные осадки серебра плавят и разливают в слитки. На пятой стадии нерастворимый остаток, содержащий золото, платину и частично палладий, прокаливают при 400oС в течение 10 ч. При этом β-оловянная кислота обезвоживается и превращается в оксид олова. Прокаленный остаток растворяют в растворе царской водки с последующим удалением избытка азотной кислоты мочевиной, не растворившийся остаток отфильтровывают, золото в фильтрате восстанавливают до металла сернокислым железом (II), отфильтровывают, промывают горячей водой, сушат и плавят в слизки. На шестой стадии в обеззолоченные растворы добавляют соляную кислоту до 10%, раствор подогревают до 80-100oС и осаждают сульфиды платины и палладия с помощью насыщенного раствора тиосульфата натрия. Сульфиды отфильтровывают, промывают горячей водой, сушат и плавят.

К недостаткам способа относится:

- многостадийность процесса, который содержит более шести многозвенных стадий, палладий растворим в азотной кислоте, что приводит к его размазыванию по продуктам передела,

- не приведены количественные характеристики серебра, получаемого электролизом,

- золото, выделяемое из раствора восстановлением сульфатом железа (II), должно иметь значительные содержания сопутствующих примесей платины и палладия из-за их совместного соосаждения с золотом,

- использование в процессе растворения примесей царской водки приносит ущерб окружающей среде из-за выбросов оксидов азота в атмосферу,

- не приведены данные о степени извлечения серебра и золота из исходного сырья.

Наиболее близким по совокупности признаков к заявляемому изобретению является пирометаллургический способ извлечения золота из шлихов и горнорудного сырья (прототип) [5]. На первой стадии горнорудное сырье измельчают, добавляют в качестве коллектора золота зернистый свинец или галенит (PbS) или зернистый сплав свинца с серебром (PbAgx) в количестве 30% от массы исходного материала, а в качестве дополнительных агентов используют щелочной натрий или калий, или смесь щелочного натрия с щелочным калием, в три раза превышающую массу исходного материала и галенита. Далее полученную шихту нагревают до 500oС и выдерживают в течение 1,5 ч. Затем через расплав пропускают воду, жидкую часть сливают, из твердого остатка выделяют сплав золота со свинцом (веркблей) растворов соляной кислоты. Общее извлечение золота в сплав составляет 95,3%.

К недостаткам способа относится:

- многостадийность процесса, который не приводит к получению конечных чистых продуктов - золота, серебра и свинца,

- пропускание через расплав воды, что приводит к образованию больших количеств пара и уносу тонкодисперсных частиц свинца (а с ними золота и серебра) и загрязнению окружающей среды,

- создание больших количеств жидких солянокислых отходов, что также наносит вред окружающей среде,

- низкое извлечение золота в веркблей - сплав золота со свинцом,

- необычайно большой расход реагентов - щелочного натрия или калия, или смеси щелочного натрия с щелочным калием, которые в три раза превышают массу исходного материала и галенита.

В основу изобретения поставлена задача повышения извлечения золота и серебра из свинец-сульфидных шлихов золота, снижения расхода реагентов - едких натрия или калия путем приготовления шихты свинец- и сульфидсодержащих шлихов (концентратов) золота с последующей термической обработкой шихты с получением свинец-золото-серебряного сплава, который отделяют от расплава солей, подвергают селективному разделению на компоненты электролизом в уксусно-хлорнокислых растворах в условиях, позволяющих обеспечить выделение металлических свинца, серебра и дисперсного золота, плавкой золота с порошкообразным флюсом и получением золота высокой чистоты.

Техническим результатом изобретения является повышение степени извлечения золота из свинец- и сульфидсодержащих шлихов золота, раздельное получение высокочистого золота, катодного металлического серебра и свинца, снижение расхода реагентов и устранение загрязнения окружающей среды.

Технический результат достигается способом (вариантами) переработки свинец- и сульфидсодержащих шлихов золота, включающим приготовление шихты с гидроксидом натрия или калия, термическую обработку шихты с получением свинец-золото-серебряного сплава, отделение сплава от расплава солей, селективное разделение компонентов сплава, согласно изобретению исходный материал шихтуют с гидроксидом натрия или калия при соотношении компонентов 1:1-1,2 с добавкой 2,5-3,0% измельченного угля или кокса, образующийся после термической обработки золото-серебро-свинцовый сплав подвергают селективному разделению компонентов двухстадийным электролизом в уксусно-хлорнокислых электролитах в электролизерах с растворимыми анодами с выделением свинца на первой стадии, затем серебра на второй стадии с получением дисперсного золота и его плавкой в смеси с порошкообразным флюсом с получением золота высокой чистоты 99,9-99,999 мас.%.

А также тем, что термическую обработку ведут при 500-650oС в течение 1 часа при перемешивании с получением золото-серебро-свинцового сплава с извлечением золота и серебра 99,7-99,8 и 99,6-99,95% соответственно.

А также тем, что выделение свинца из свинец-золото-серебряного сплава проводят на 1-й стадии электролиза в уксусно-хлорнокислом растворе, содержащем, г/л: Рb(СlO4)2 50-75; HClO4 20-150, СН3СООН 20-60, при анодной плотности тока 400-700 А/м2 и катодной плотности тока 400-900 А/м2 и температуре 20-60oС.

А также тем, что выделение серебра из остатков после анодного растворения свинца проводят на второй стадии электролизом в уксусно-хлорнокислом растворе, содержащем, г/л: AgClO4 40-100, HClO4 10-160, СН3СООН 20-60 в электролизере при анодной плотности тока 200-400 А/м2 и катодной плотности - 500-800 А/м2 и температуре 20-60oС до изменения потенциалов электродов от значения 0,75 В до 0,90-1,1 В (относительно стандартного водородного электрода).

А также тем, что дисперсное золото после выделения серебра на 2-й стадии электролиза плавят в смеси с порошкообразным флюсом состава, %: В2O312-15; Na2B4O7 20-30; Na4P2O7 15-17; Na2CO3 4-15; Na2Si2O5 5-14; NaBr 10-20; KNO3 15-20; Nа2О2 3-5, с получением высокочистого золота 99,9-99,999 мас.%.

Технический результат достигается способом переработки свинец- и сульфидсодержащих шлихов золота, включающим термическую обработку шихту с получением свинец-золото-серебряного сплава, отделение сплава от расплава солей, селективное разделение компонентов с получением высокочистого золота, согласно изобретению разделение компонентов ведут двухстадийным электролизом, при этом выделение свинца из свинец-золото-серебряного сплава производят анодным растворением на 1-й стадии электролиза в диафрагменном электролизере с графитовыми токоподводящими анодами и торцевыми катодами.

А также тем, что после выделения свинца вторую стадию ведут с размещением в анодных пространствах электролизера сменных емкостей, в которые помещают золото-серебросодержащие остатки после анодного растворения свинца на 1-й стадии.

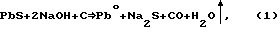

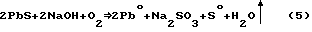

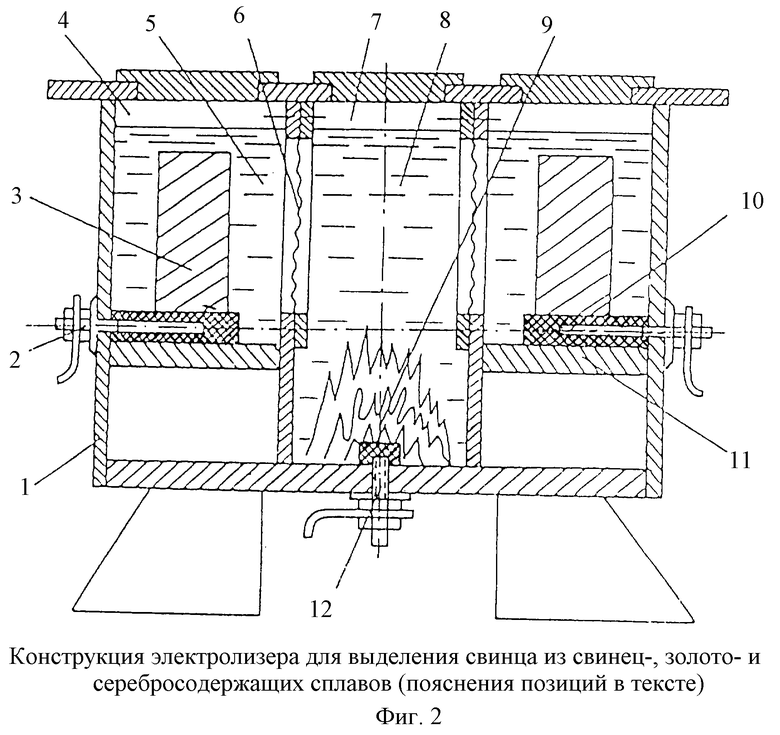

Технический результат достигается способом переработки свинец- и сульфидсодержащих шлихов золота, включающим термическую обработку шихты с получением свинец-золото-серебряного сплава, отделение сплава от расплава солей, селективное разделение компонентов сплава с получением высокочистого золота, согласно изобретению разделение компонентов ведут двухстадийным электролизом, а выделение серебра из золото-серебросодержащего остатка, полученного после первой стадии путем анодного растворения свинца, производят на 2-й стадии электролиза в электролизере с перемешиваемым порошкообразным анодом и торцевыми катодами с получением катодного металлического серебра и дисперсного золота в остатке. Способ осуществляют в соответствии с технологической схемой (см. ниже фиг. 1) следующим образом. Шихту готовят из свинец-сульфидных шлихов золота с добавлением реагента - щелочного натрия или калия, при соотношении к шлихам 1-1,2:1, а также дополнительным введением 2,5-3,0% кокса по отношению к шлихам. Приготовленную шихту нагревают до 500-650oС, выдерживают в течение 10-20 минут до прекращения выделения паров воды в соответствии с уравнениями:

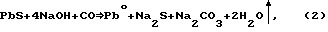

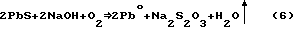

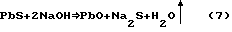

Далее температуру повышают до 600-650oС при перемешивании со скоростью нагрева (10oС/мин), выдерживают в течение 30 мин, при этом образуется расплавленная масса сульфидов и гидросульфидов натрия и карбонатов натрия по уравнениям

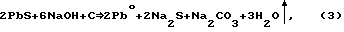

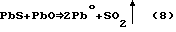

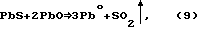

В результате протекания окислительно-восстановительных реакций сульфид свинца восстанавливается до металлического состояния. При большом избытке галенита (PbS) по отношению к NaOH (1:0,5) возможно протекание следующих реакций:

Затем расплав отстаивают в течение 10-20 мин и отделяют жидкий расплав солей от тройного свинец-, золото- и серебросодержащего металлического сплава, образующегося по уравнению

nPbo+Au(Ag)x-->Pbn o[Au(Ag)x]. (11)

Свинцовый сплав Pbn o[Au(Ag)x] разливают в изложницы и подвергают дальнейшей переработке электролизом (см. ниже). Масс-спектрометрический анализ сплава показал, что в зависимости от природы исходного сырья содержание свинца в тройном свинец-, золото- и серебросодержащем металлическом сплаве составляет 48-50%, золота от 7,7 до 38-40%, серебра от 2,6 до 10-12%, а содержание платиноидов (платины, палладия, родия) может достигать от 0,0001 до 0,3%.

Разделение тройного свинец-, золото- и серебросодержащего сплава на составляющие его компоненты проводили по схеме, приведенной на фиг.1. Извлекали свинец из сплава электролизом в электролизере приведенном на фиг.2, в уксусно-хлорнокислом растворе, содержащем, г/л: Рb(СlO4)2 50-75; HClO4 20-150; СН3СООН 20-60, а серебро из золото-серебряных остатков после анодного растворения свинца, подвергали электролизу в электролизере, конструкция которого приведена на фиг.3, с перемешиванием золото-серебряных остатков, выделяли в электролите состава, г/л: AgClO4 40-100; HClO4 10-160; СН3СООН 20-60, с получением в конце электролиза дисперсного золота, которое извлекали из анодного пространства и плавили с порошкообразным флюсом (обладающим окислительными свойствами по отношению к примесям золота) следующего состава, %: В2О3 12-15, Na2B4O7 20-30, Na4P2O7 15-17, Nа2СО3 4-15, Na2Si2O5 5-14, NaBr 10-20, КNО3 15-20, Na2O2 3-5 с получением высокочистого золота 99,99-99,999 мас.%.

Предлагаемый способ благодаря существенным признакам обеспечивает снижение расхода гидроксидов натрия или калия, повышает извлечение золота и серебра, упрощает процесс получения этих металлов, увеличивает чистоту извлекаемых золота и серебра, позволяет извлечь свинец в металлическом виде и является экологически чистым.

Примеры выполнения способа.

Пример 1. Предлагаемый способ испытан на шлихах золота, получаемых из руд Мужиевского месторождения, содержащих каолинит (49%), кварц (39%), окись железа (3,2%), барит (2,8%), гидроксид железа (1,17%), церуссит (1,96%}, слюду (0,66%) и полевой шпат (0,23%). Содержание золота и серебра в богатых рудах составляет 16,9-66,3 г/т, глинисто-кварцевых 6,7 г/т и рядовых рудах 8,4 г/т. В целом среднее содержание компонентов для собственно золотых руд Мужиевского месторождения составляет, г/т: золота 5,6; свинца 1000; цинка 500; меди 500; мышьяка 100; серебра 19,2; барита от 3 до 33 кг/т.

В примере 1 использовали шлихи золота после гравитационного обогащения с содержанием золота 3,755 кг/т, серебра 5,12 кг/т и сульфида свинца - 52,844% Pb. Шлихи в количестве 100 г загружают в тигельную печь и шихтуют добавлением 100 г едкого натра и введением 2,5% кокса по отношению к шлихам. Содержимое тигельной печи тщательно перемешивают, нагревают до 500oС при перемешивании, выдерживают в течение 10 минут до прекращения выделения паров воды в соответствии с уравнениями (1)-(3), далее температуру постепенно повышают до 600oС со скоростью нагрева 10oС/мин и выдерживают 30 мин при перемешивании. Расплав отстаивают 10 мин и отделяют жидкий плав солей от тройного свинец-, золото- и серебросодержащего металлического сплава Pbn o[Au(Ag)x] и разливают в изложницы. Проведенный масс-спектрометрический анализ сплава показал, что содержание свинца в сплаве составляет 50%, золота 40%, серебра до 10%, а содержание платиноидов (платины, палладия, родия) - по 0,0001% каждого. Извлечение золота и серебра в свинцовый сплав составило 99,7 и 99,6% соответственно.

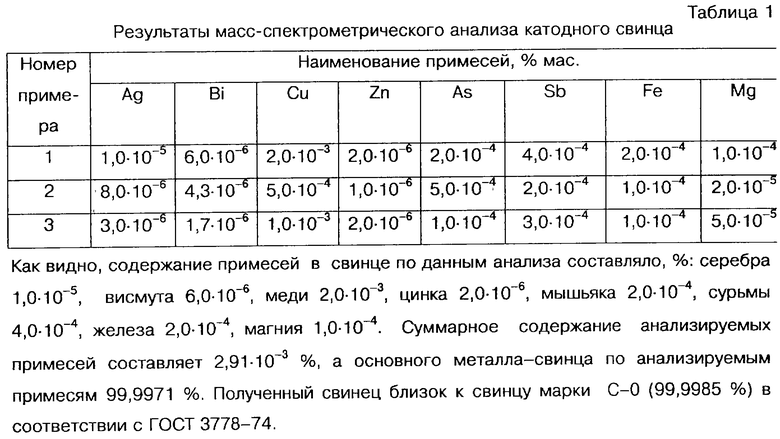

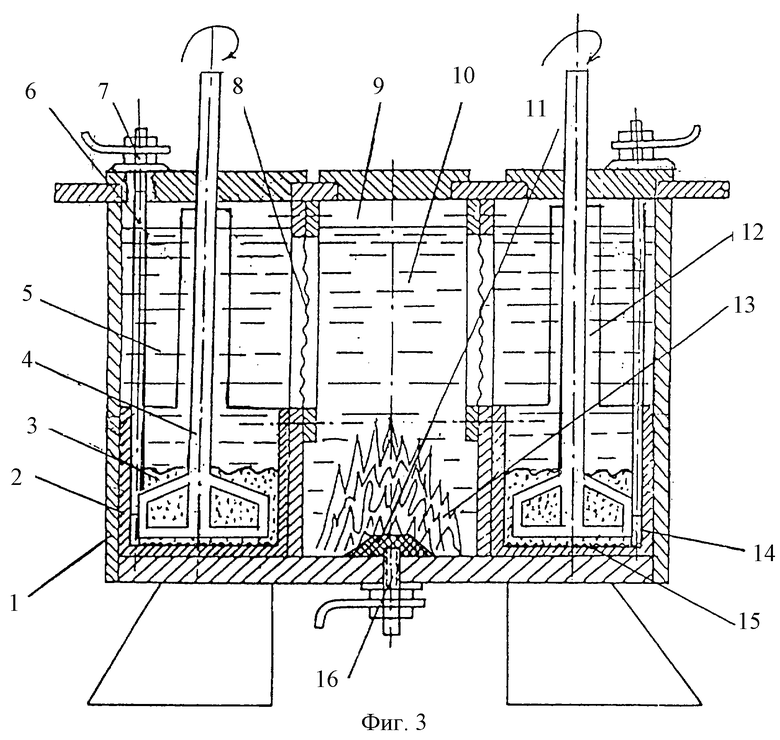

Выделение свинца из полученного сплава проводили электролизом в уксусно-хлорнокислом растворе, содержащем, г/л: Рb(СlO4)2 75; HClO4 150; СН3СООН 60. Конструкция диафрагменного электролизера приведена на фиг.2. Электролизер изготавливается из оргстекла и состоит из корпуса 1, титановых токоподводов 2 к контактным анодам 10 из спектрально-чистого (или реакторного МПГ) графита, анодов-слитков из разделяемого золотосодержащего сплава 3, которые устанавливаются, а в случае гранулированного сплава насыпаются, на графитовые токоподводящиие контактные аноды 10 анодного пространства 4 в которое помещается электролит 5. Электролизер снабжен диафрагмами 6 из хлорвиниловой или другой кислотностойкой ткани, препятствующей катафоретическому переносу частиц шлама, образующегося на поверхности по мере растворения анода, и включению их в катодный осадок, катодного пространства 7 с электролитом 8. Катодные осадки в процессе электролиза растут на титановых катодных токоподводящих штырях 12, расположенных в днище катодного пространства электролизера 11. Торцы катодных штырей 12 защищены от соприкосновения с раствором электролита спектрально-чистым (или реакторным МПГ-6) графитом. Электролиз проводили при анодной плотности тока 400-700 А/м2 и катодной плотности плотности тока 400-900 А/м2 и температуре 20-60oС. В процессе электролиза свинец выделялся на торцевых катодах 12 в виде крупнокристаллических дендритов 9. Катодный выход свинца по току составлял 99,9-99,99%. В остатке оставались серебро, золото и платиноиды. Результаты масс-спектрометрического анализа катодного свинца приведены в табл. 1.

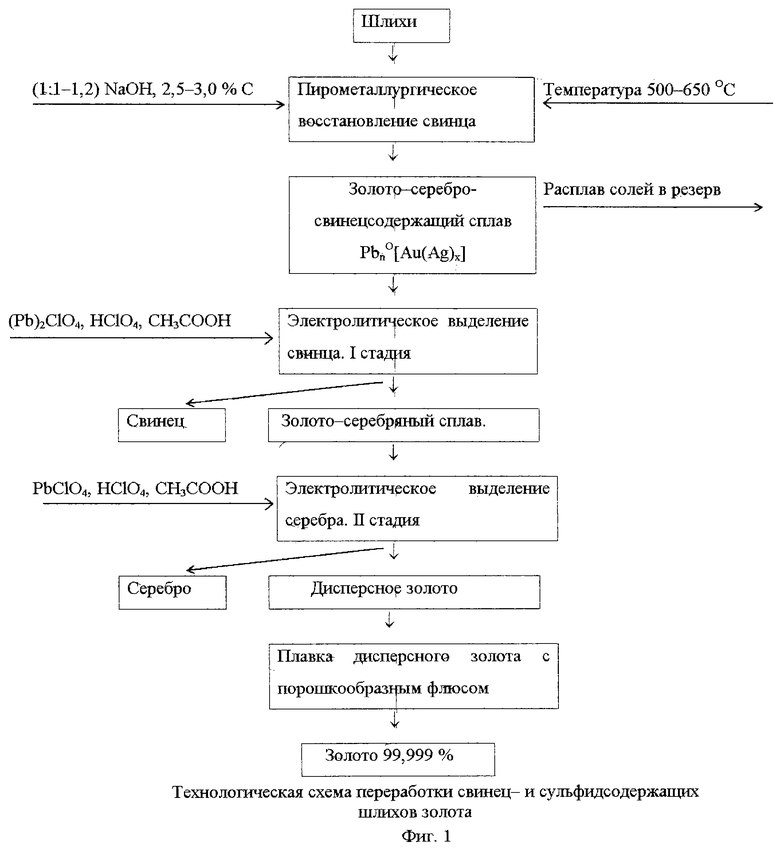

Рыхлые анодные остатки, сохраняющие форму исходных слитков, после удаления свинца электролизом осторожно извлекали, промывали горячей водой и переносили в электролизер для извлечения серебра. Извлечение серебра из этих остатков проводили электролизом в уксусно-хлорнокислом растворе, содержащем, г/л: АgСlO4 100; HClO4 160; СН3СООН 60. Конструкция электролизера для извлечения серебра из остатков приведена на фиг.3. Электролизер изготавливается из оргстекла и состоит из корпуса 1, содержит левую и правую емкости 2, изготавливаемые из оргстекла, для золото-серебряных остатков 3, перемешиваемых лопастными мешалками 4, с целью более полного удаления серебра из золото-серебряных остатков электролизом. Лопастные мешалки 4 приводятся в движение со скоростью 20-30 об/мин электромоторами с редукторами (не показаны). Емкости 2 достаточно плотно входят в анодные пространства 5 с электролитом. Электрический ток к золото-серебряным остаткам в емкости 2 подводится с помощью изолированных от раствора полиэтиленом титановых токоподводов 6 со стопорными гайками 7. Концы токоподводов защищены от соприкосновения с раствором электролита анодных пространств 5 наконечниками из реакторного (МПГ-6) графита 14. Токоподвод плотно упирается в днище емкости 2 из оргстекла, в которое методом термического нагрева "впаяна" стеклографитовая ткань 15, улучшающая электрический контакт с золото-серебряным остатком. Электролизер снабжен диафрагмами 8 из хлорвиниловой или другой кислотно-стойкой ткани, препятствующей катафоретическому переносу частиц из золотосодержащего остатка по мере растворения из него серебра и включения частиц в катодный осадок 13 катодного пространства 9 с электролитом 10. Катодные осадки 13 в процессе электролиза растут на титановых катодных штырях 16, расположенных в днище катодного пространства электролизера. Торцы катодных штырей 16 защищены от соприкосновения с раствором электролита контактными колпачками 11 из спектрально-чистого (или реакторного МПГ-6) графита. После завершения электролиза по извлечению серебра емкости 2 анодных пространств, содержащие дисперсное золото, извлекают с помощью рукояток 12.

Электролиз проводят при анодной плотности тока 200-400 А/м2 и катодной плотности - 500-800 А/м2 и температуре 20-60oС до изменения потенциалов электродов от значения 0,75 В до 0,90 В (относительно стандартного водородного электрода). Серебро из уксусно-хлорнокислого электролита также выделялось на катоде в виде крупнокристаллических дендритов. Катодный выход серебра по току составлял 99,99-100,0%.

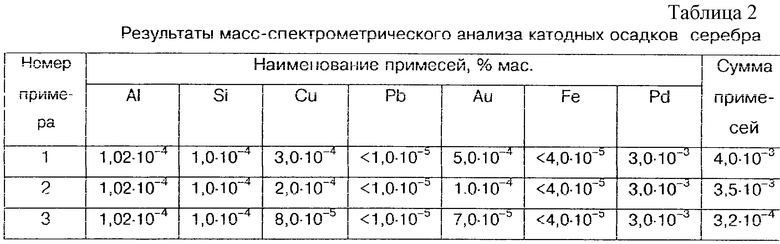

Результаты масс-спектрометрического анализа катодных осадков серебра приведены в табл. 2. Как видно, содержание примесей по данным анализа составляло, %: алюминия 1,02•10-4, кремния 1,0•10-4, меди 3,0•10-4, свинца меньше 1,0•10-5, золота 5,0•10-4, железа меньше 3,0•10-5, палладия 3,0•10-3.

Суммарное содержание анализируемых примесей составляет 4,0•10-3%, а содержание основного металла - серебра по анализируемым примесям -99,996%.

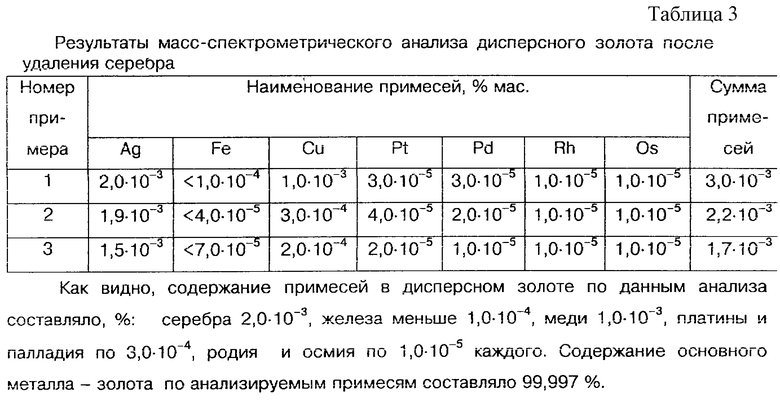

Остаток в емкости 2 после анодного растворения серебра электролизом, представляющий собой дисперсное золото, извлекали из анодного пространства 5 вместе с емкостью 2, серебросодержащий электролит сливали. Дисперсное золото извлекали из анодного пространства, трехкратно промывали дистиллированной водой, сушили и отбирали пробу для анализа на содержание примесей в золоте. Результаты масс-спектрометрического анализа дисперсного золота приведены в табл. 3.

Дисперсное золото для получения компактного золота и дополнительного удаления примеси серебра и меди плавили с порошкообразным флюсом состава, %: В2О3 15, Na2B4O7 20, Na4P2O7 17, Na2CO3 15, Na2Si2O5 10, NaBr 10, КNО3 10, Na2O2 3. Температура плавления флюса составляла 700oС. Дисперсное золото смешивали с порошкообразным флюсом и постепенно температуру повышали до 1200oС и выдерживали при перемешивании в течение 30 мин. Флюс сливали и золото разливали в нагретые изложницы.

Результаты масс-спектрометрического анализа плавленного дисперсного золота приведены в табл. 4, Как видно, содержание примесей в монолитном золоте по данным анализа составляло, %: серебра 1,0•10-4, меди 1,4•10-4, платины 3,0•10-5, палладия 2,6•10-5, родия 1,0•10-5, осмия меньше 1,0•10-5, рутения 1,0•10-5. Суммарное содержание примесей составило 3,1•10-4%, а содержание основного металла - золота при учете анализируемых примесей составило 99,99969%.

Пример 2. Исходные шлихи золота (77,02 кг/т), содержащие также серебро (105,018 кг/т) и сульфид свинца (42,547%), в количестве 100 г загружают в тигельную печь и шихтуют добавлением 120 г гидросида калия и введением 2,75% кокса по отношению к шлихам. Процесс осуществляют аналогично примеру 1, но температуру после нагрева до 500oC повышают до 650oC. Расплав солей отстаивают в течение 20 мин и сплав свинца отделяют от шлака. Проведенный масс-спектрометрический анализ сплава показал, что содержание свинца в сплаве составляет 48,998%, золота 21,54%, серебра 29,46%, а содержание платиноидов (платины, палладия, родия) - по 0,0001% каждого. Извлечение золота и серебра в свинцовый сплав составило 99,7 и 99,8% соответственно.

Выделение свинца из полученного сплава проводили электролизом в уксусно-хлорнокислом растворе, содержащем, г/л: Pb(ClO4)2 50; HClO4 20; СН3СООН 20 в электролизере, конструкция которого представлена на фиг.2. Электролиз проводили при анодной и катодной плотности тока, равной 400 и 400-500 А/м2 соответственно, и температуре 40oС. Катодный выход свинца по току составлял 99,8-99,99%. Результаты масс-спектрометрического анализа катодного свинца, полученного в примере 2, приведены в табл. 1. Как видно, содержание примесей в катодном свинце по данным анализа составляло, %: серебра 8,0•10-6, висмута 4,3•10-6, меди 5,0•10-4, цинка 1,0•10-6, мышьяка 5,0•10-4, сурьмы 2,0•10-4, железа 1,0•10-4, магния 2,0•10-5. Суммарное содержание анализируемых примесей в катодном свинце составило 1,33•10-3%, а основного металла-свинца 99,9986%.

Извлечение серебра из остатков после выделения свинца проводили электролизом в уксусно-хлорнокислом растворе, содержащем, г/л: АgСlO4 70; НСlO4 85; СН3СООН 40, в электролизере, конструкция которого приведена на фиг.3. Электролиз проводили при анодной плотности тока 400 А/м2 и катодной плотности 500 А/м2 и температуре 60oC. Катодный выход серебра по току составлял 100,0%.

Результаты масс-спектрометрического анализа катодных осадков серебра приведены в табл. 2. Как видно, содержание примесей сопутствующих серебру по данным анализа составляло, %: алюминия 1,02•10-4, кремния 1,0•10-4, меди 2,0•10-4, свинца меньше 1,0•10-5, золота 1,0•10-4, железа меньше 4,0•10-5, палладия 3,0•10-3. Суммарное содержание анализируемых примесей составило 3,5•10-3%, а основного металла - серебра 99,9965%.

Дисперсное золото, извлекала из анодного пространства, трехкратно промывали дистиллированной водой, сушили и отбирали пробу для анализа на содержание примесей в золоте. Результаты масс-спектрометрического анализа дисперсного золота приведены в табл. 3. Как видно, содержание примесей в дисперсном золоте по данным анализа составляло, %: серебра 1,9•10-3, железа меньше 4,0•10-4, меди 3,0•10-4, платины 4,0•10-5, палладия 2,0•10-5, родия и осмия по 1,0•10-5. Суммарное содержание примесей в образце второго примера составило 2,2•10-3%, а содержание основного металла - золота по анализируемым примесям - 99,997%.

Дисперсное золото для получения компактного золота и дополнительного удаления примеси серебра и меди плавили с флюсом следующего состава, %: В2О3 12, Na2B4O7 30, Na4P2O7 15, Na2CO3 4, Na2Si2O5 5, NaBr 15, KNO3 15, Na2O2 4. Температура плавления флюса составляла 794oС. Дисперсное золото смешивали с порошкообразным флюсом, температуру постепенно повышали до 1200oC и выдерживали при перемешивании в течение 30 мин. Флюс сливали и золото разливали в нагретые изложницы.

Результаты масс-спектрометрического анализа плавленного дисперсного золота приведены в табл. 4. Как видно, содержание примесей в монолитном золоте по данным анализа составляло, %: серебра 1,0•10-4, меди 1,0•10-4, платины 4,0•10-5, палладия 1,9•10-5, родия и рутения по 1,0•10-5, осмия меньше 1,0•10-5. Суммарное содержание примесей составляло 2,7•10-4%, а содержание золота по анализируемым примесям -99,99973%.

Пример 3. Исходные шлихи золота (222,80 кг/т), содержащие также серебро (304,7 кг/т) и сульфид свинца (24,97% Pb), в количестве 100 г загружают в тигельную печь и шихтуют добавлением 100 г едкого натра и введением 3,0% измельченного угля по отношению к шлихам. Процесс осуществляют аналогично примеру 2, но температуру после нагрева до 500oС повышают до 780oС. Сплав отделяют от шлака. Проведенный масс-спектрометрический анализ сплава показал, что содержание компонентов в сплаве составляет, %: свинца 29,45, золота 29,80%, серебра 40,749%, а содержание платины, палладия, родия - по 0,0002% каждого. Извлечение золота и серебра в свинцовый сплав составило 99,8 и 99,95% соответственно.

Выделение свинца из полученного сплава проводили электролизом в уксусно-хлорнокислом растворе, содержащем, г/л: Рb(СlO4)2 50; HClO4 150; СН3СООН 60 в электролизере, представленном на фиг.2. Электролиз проводили при анодной плотности тока 700 А/м2, катодной плотности тока 900 А/м2 и температуре 50oC. Результаты масс-спектрометрического анализа катодного свинца (пример 3) приведены в табл. 1. Как видно, содержание примесей по данным анализа составляло, %: серебра 3,0•10-6, висмута 1,7•10-6, меди 1,0•10-3, цинка 2,0•10-6, мышьяка 1,0•10-4, сурьмы 3,0•10-4, железа 1,0•10-4, магния 5,0•10-5.

Извлечение серебра из остатков после выделения свинца проводили электролизом в уксусно-хлорнокислом растворе, содержащем, г/л: АgСlO4 40; HClO4 10; СН3СООН 20, в электролизере, конструкция которого представлена на фиг.3. Электролиз проводили при анодной плотности тока 400 А/м2 и катодной плотности 500 А/м2 и температуре 60oС. Катодный выход серебра по току составлял 100,0%.

Результаты масс-спектрометрического анализа катодных осадков серебра приведены в табл. 2. Как видно, содержание примесей по данным анализа составляло, %: алюминия 1,02•10-4, кремния 1,0•10-4, меди 8,0•10-4, свинца меньше 1,0•10-5, золота 7,0•10-5, железа меньше 4,0•10-5, палладия 3,0•10-3. Суммарное содержание примесей осмия по 1,0•10-5 каждого. Суммарное содержание анализируемых примесей составило 1,7•10-3%, а содержание основного металла - 99,9983%.

Дисперсное золото для получения компактного золота и дополнительного удаления примеси серебра и меди плавили под флюсом состава, %: В2О3 15, Na2B4O7 15, Nа2Р2О7 15, Na2CQ3 13, Na2Si2O5 12, NaBr 10, KNO3 15, Na2O2 5. Температура плавления флюса была близка к 755oС. Также как в примерах 1 и 2 дисперсное золото смешивали с порошкообразным флюсом, температуру постепенно повышали до 1180oС и выдерживали при перемешивании в течение 40 мин. Флюс сливали и золото разливали в нагретые изложницы.

Результаты масс-спектрометрического анализа плавленного дисперсного золота приведены в табл. 4. Как видно, содержание примесей в монолитном золоте по данным анализа составляло, %: серебра 1,0•10-4, меда 1,0•10-4, платины 2,1•10-5, палладия, родия и рутения по 1,0•10-5 каждого, а осмия меньше 1,0•10-5%. Суммарное содержание анализируемых примесей составило 2,5•10-4%, а содержание основного металла - золота 99,99975%. Следовательно, при плавке дисперсного золота после электролитического выделения серебра совместно с порошкообразным флюсом приведенного состава чистота золота возрастает примерно на порядок - до 99,999%-ной чистоты.

Таким образом, как видно из приведенных примеров, разработанный способ переработки шлихов является патентно чистым, высокоэффективным, технологичным и экологически чистым, так как в процессе осуществления технологии не наблюдается выделения газов (оксидов азота, хлора) в окружающую среду, а отходы производства представляют собой твердые продукты - плавы солей, которые легко регенерировать. Предлагаемый способ обладает по отношению к прототипу (5) рядом преимуществ и отличительными существенными признаками: повышает степень извлечения золота и серебра, снижает расход реагентов, упрощает процесс получения этих металлов в электролизерах, а также чистоту извлекаемых золота и серебра, позволяет извлечь свинец в металлическом виде, что устраняет его рассеивание в окружающей среде и, как следствие, является экологически чистым.

Технический результат, достигаемый настоящим изобретением, заключается в повышении степени извлечения золота и серебра и снижении расхода реагентов в технологии перевода золота, серебра и свинца из шлиха в компактный промежуточный золото-серебро-свинцовый сплав, из которого селективно последовательным электролизом извлекают свинец, серебро и золото высокой чистоты с высокими выходами, что позволяет эффективно использовать изобретение в промышленности вместо традиционных способов, использующих азотную кислоту и царскую водку, промежуточные продукты которых - оксиды азота загрязняют окружающую среду.

Источники информации

1. Патент 2099435, Россия, кл МКИ6 С 22 В 11/00, 11/02. Пирометаллургический способ извлечения драгоценных металлов из гравитационных концентратов/Лолейт С.И., Ильченко Т.А., Калмыков Ю.М. и др. - Бюл. N 35, 1997.

2. Патент 2052523, Россия, кл. С 22, В 11/00. Способ переработки шлихового золота/Карпухин А. И., Потапова А.И., Стелькина И.И., Рыбкин С.Г. - Бюл. N2, 1996.

3. Патент 2112062, Россия, кл. МКИ6 С 22 В 11/00, 11/02. Способ переработки шлихового золота/ Карпухин А.И., Стелькина И.И., Рыбкин С.Г. - Бюл. 15, 1998.

4. Патент 2096505, Россия, кл. МКИ6 С 22 В 11/00. Гидрометаллургический способ отделения золота, серебра, платины и палладия из содержащего их материала с одновременным их обогащением, преимущественно из сплава "Доре"/Лолейт С.И., Ильченко Г.А., Калмыков Ю.М. и др. Бюл. 32, 1997.

5. Патент 2104321, Россия, кл. МКИ6 С 22 В 11/02. Способ извлечение золота из горнорудного сырья/Моисеенко В.Р., Римкевич В.С. - Бюл. 4, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ КОНЦЕНТРАТОВ | 2010 |

|

RU2439176C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА И МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2018 |

|

RU2680552C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2181780C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ ЦИАНИСТЫХ ОСАДКОВ | 2007 |

|

RU2351667C1 |

| Электролизер для рафинирования и разделения металлов | 1981 |

|

SU947227A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТОВ, СОДЕРЖАЩИХ ХЛОРИД СЕРЕБРА, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ И ЗОЛОТО | 1999 |

|

RU2164255C2 |

| Шихта для получения анодного сплава,содержащего платиновые и благородные металлы | 1980 |

|

SU872585A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА ИЗ ЕГО СПЛАВОВ | 1996 |

|

RU2100484C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ФЛОТОКОНЦЕНТРАТОВ | 1995 |

|

RU2078839C1 |

Изобретение относится к металлургии благородных металлов, в частности к извлечению высокочистого золота из свинец- и сульфидсодержащих шлихов, а также разделению сплавов золота с серебром с получением металлов. Способ переработки свинец- и сульфидсодержащих шлихов золота включает термическую обработку шихты с получением свинец-серебряного сплава и отделение сплава от расплава солей. При этом исходный материал шихтуют с гидроксидом натрия или калия при соотношении компонентов 1:1-1,2 с добавкой 2,5-3,0% измельченного угля или кокса и термически обрабатывают, образующийся золото-серебро-свинцовый сплав подвергают селективному двухстадийному разделению компонентов сплава в электролизере с растворимыми стационарными анодами из свинцового сплава электролизом уксусно-хлорнокислого свинецсодержащего электролита с выделением катодного свинца на 1-й стадии с получением золото-серебряного остатка, затем на 2-й стадии из порошкообразного золото-серебряного остатка селективно выделяют серебро электролизом уксусно-хлорнокислого серебросодержащего электролита в электролизере с растворимыми перемешиваемыми анодами с выделением катодного металлического серебра и получением в анодном остатке дисперсного золота, после плавки которого в смеси с порошкообразным флюсом состава, %: B2O3 12-15, Na2B4O7 20-30, Na4P2O7 15-17, Na2CO3 4-15, Na2Si2O5 5-14, NaBr 10-20, KNO3 15-20, Na2O2 3-5, получают золото высокой чистоты 99,9-99,999 мас.% Технический результат заключается в повышении степени извлечения золота и серебра и снижении расхода реагентов. 3 с. и 5 з.п. ф-лы, 4 табл., 3 ил.

Na2Si2O5 5-14, NaBr 10-20, KNO3 15-20, Na2O2 3-5, c получением высокочистого золота 99,9-99,999 мас. %.

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ГОРНОРУДНОГО СЫРЬЯ | 1996 |

|

RU2104321C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИХОВОГО ЗОЛОТА | 1996 |

|

RU2112062C1 |

| US 4510027, 09.04.1985 | |||

| US 4462879, 31.07.1984 | |||

| US 4892631, 09.01.1990 | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2003-01-20—Публикация

2000-09-15—Подача