Изобретение относится к изготовлению огнеупорных изделий из алюмотермитного шлака, образующегося в ходе экзотермической реакции при получении стали из термитной смеси.

Известен огнеупор высокоглиноземистого состава, описанный в а.с. СССР №1583392, изготовленный из шихты, содержащей корунд, глинозем и маложелезистый боксит, при следующем соотношении компонентов, мас.%: 25-55 корунд, 25-30 глинозем, 20-45 маложелезистый боксит.

Огнеупор из данной шихты обладает высокой термостойкостью. Однако в данной шихте не используются материалы, являющиеся отходами металлургического производства, что повышает стоимость получаемого огнеупора. Кроме того, использование в шихте низкокачественного боксита с малым содержанием Al2O3 и переменным значением кремниевого модуля (Al2O3/SiO2) не гарантирует использование данного огнеупора в тепловых агрегатах с расплавами металла и повышенными механическими воздействиями.

Наиболее близким по технической сущности и достигаемому техническому результату является способ получения стали, сопровождающийся сопутствующим получением шлака, описанный в патенте РФ №2366721, принятый заявителем за прототип. В данном способе подготавливают алюмотермитную смесь, содержащую оксид железа и алюминий, которую помещают в огнеупорную емкость с летками для выпуска металла и шлака. Воспламеняют алюмотермитную смесь и запускается восстановительная реакция, в ходе которой образуется шлак, всплывающий к поверхности образующегося металла. Шлак непрерывно скачивают через летку для скачивания шлака, а жидкий металл скачивают через летку для скачивания металла. Таким образом осуществляют восстановление металла.

Недостатком данного способа является то, что образующийся при восстановлении металла шлак, преимущественно содержащий Al2O3, термостойкость которого достигает 2100 оС, выбрасывается как отход производства и сразу, с момента его образования, не используется.

Задачей изобретения является использование шлака, образующегося при алюмотермитном восстановлении металла, для получения огнеупорного изделия.

Поставленная задача решается благодаря тому, что в способе получения огнеупорного изделия при алюмотермитном восстановлении металла, который включает подготовку алюмотермитной смеси, содержащей оксид железа и алюминий, загрузку ее в огнеупорную емкость с летками для выпуска металла и шлака, протекание восстановительной реакции с образованием жидкого металла и шлака, предусмотрены следующие отличия: используют алюмотермитную смесь, содержащую не менее 19 мас.% алюминия, остальное – оксид железа, скачиваемый шлак заливают при температуре не ниже 2100 ºС в углеродную литейную форму, предназначенную для получения огнеупорного изделия.

Новым в заявленном способе получения огнеупорного изделия при алюмотермитном восстановлении металла является то, что используют алюмотермитную смесь, содержащую не менее 19 мас.% алюминия, остальное – оксид железа; скачиваемый шлак заливают при температуре не ниже 2100 ºС в углеродную литейную форму, предназначенную для получения огнеупорного изделия.

Так как в заявленном способе используют алюмотермитную смесь, содержащую не менее 19 мас.% алюминия, а остальное – оксид железа, то в результате экзотермического процесса происходит разделение металла и шлака, позволяющее осуществить операцию скачивания шлака через соответствующую летку. Экспериментально установлено, что при меньшем содержании алюминия в алюмотермитной смеси экзотермическая реакция не распространяется на весь ее объем, что не позволяет получить разделение восстановленного металла и шлака.

Благодаря тому, что скачиваемый шлак заливают при температуре не ниже 2100 ºС в углеродную литейную форму, предназначенную для получения огнеупорного изделия, то возникает возможность формирования конечного огнеупорного изделия из расплава шлака, состоящего преимущественно из Al2O3, температура плавления которого около 2050 оС. Температура плавления материала углеродной литейной формы, составляющая около 3000 оС, позволяет использовать ее для разливки жидкого шлака.

Заявляемый способ позволяет использовать образующийся при алюмотермитном восстановлении металла шлак, являющийся отходом производства сразу с момента его появления, для получения огнеупорного изделия.

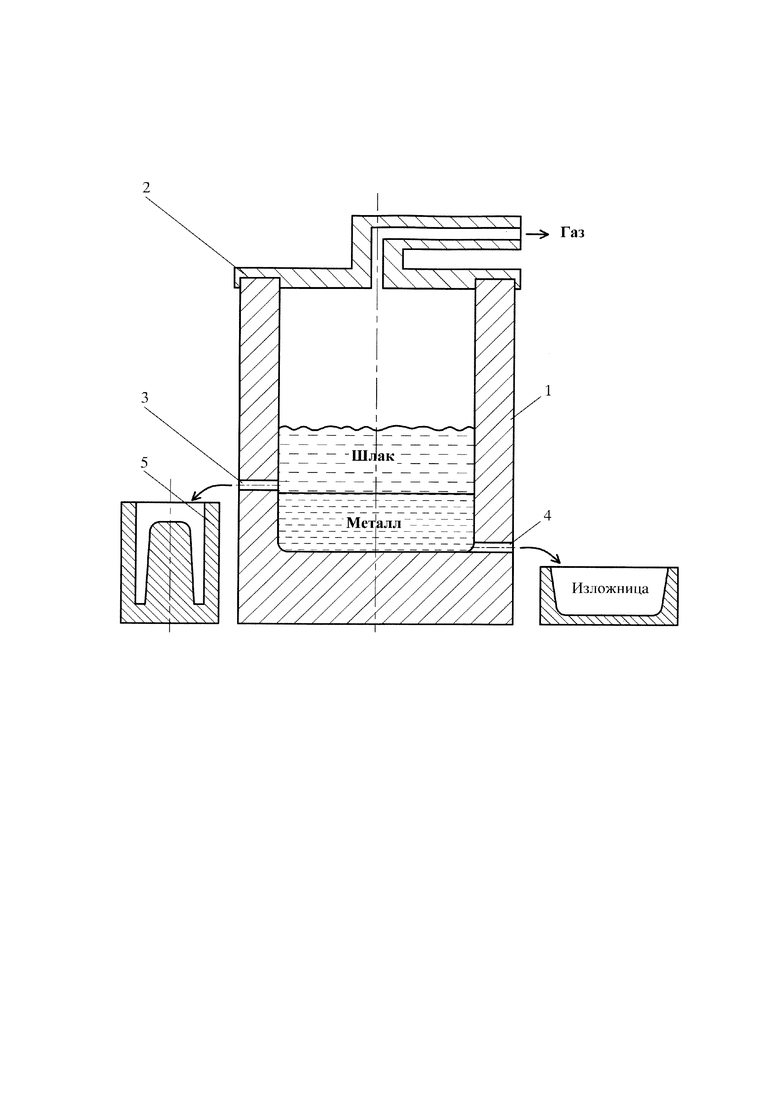

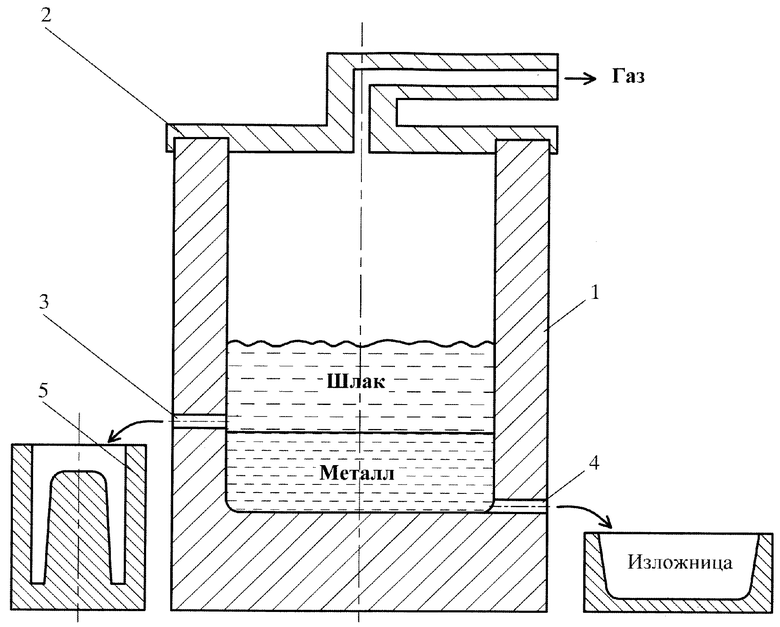

Заявленный способ осуществляется при помощи устройства, представленного на чертеже. Устройство содержит корпус 1, нижняя часть которого является реакционной зоной. На корпусе 1 установлена крышка 2, с выполненным в ней газоотводным патрубком. В корпусе 1 выполнена летка 3 для слива шлака и летка 4 для слива металла, выполненная ниже летки 3. Под леткой 3 установлена углеродная литейная форма 5, предназначенная для получения огнеупорного изделия.

Способ получения огнеупорного изделия при алюмотермитном восстановлении металла осуществляют следующим образом. Термитную смесь, содержащую, например 80 мас.% оксида железа и 20 мас.% алюминия, помещают в реакционную зону корпуса 1. Смесь воспламеняют, например электрической дугой, после чего в алюмотермитной смеси протекает экзотермический процесс, распространяющийся на весь объем смеси. Экзотермический процесс происходит по реакции:

3Fe3O4 + 8Al = 4Al2O3 +9Fe.

Образующийся при процессе газ выходит через патрубок в крышке 2. По завершении экзотермического процесса образуется шлак, который всплывает в полном объеме к поверхности образующегося металла. Шлак скачивается из реакционной зоны корпуса 1 через летку 3 в углеродную литейную форму 5, а оставшийся в реакционной зоне корпуса 1 расплав металла скачивают через летку 4.

Таким образом, в углеродной литейной форме 5 формируется конечное огнеупорное изделие из расплава шлака, являющегося отходом производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366722C2 |

| Устройство для получения стали | 2018 |

|

RU2675809C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2014 |

|

RU2551336C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2007 |

|

RU2366721C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТАЛИ | 2009 |

|

RU2425153C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| Способ получения огнеупорных изделий | 2019 |

|

RU2717844C1 |

| Способ получения огнеупорных изделий | 2019 |

|

RU2718479C1 |

Изобретение относится к способу получения огнеупорного изделия из шлака, образующегося при алюмотермитном восстановлении металла. Способ включает загрузку алюмотермитной смеси, содержащей оксид железа и алюминий, в огнеупорную емкость с летками для выпуска металла и шлака, осуществление восстановительной реакции с образованием полностью отделенных друг от друга жидкого металла и шлака, всплывающего в полном объеме к поверхности металла, и раздельный выпуск шлака и металла, при этом восстановительную реакцию ведут с использованием алюмотермитной смеси, содержащей не менее 19 мас.% алюминия, остальное – оксид железа, а скачиваемый шлак заливают при температуре не ниже 2100°С в углеродную литейную форму для получения огнеупорного изделия. Обеспечивается возможность получения огнеупорного изделия непосредственно в процессе алюмотермитного восстановления металла. 1 ил.

Способ получения огнеупорного изделия при алюмотермитном восстановлении металла, включающий подготовку алюмотермитной смеси, содержащей оксид железа и алюминий, загрузку ее в огнеупорную емкость с летками для выпуска металла и шлака, осуществление восстановительной реакции с образованием полностью отделенных друг от друга жидкого металла и шлака, всплывающего в полном объеме к поверхности металла, и раздельный выпуск шлака и металла, отличающийся тем, что восстановительную реакцию ведут с использованием алюмотермитной смеси, содержащей не менее 19 мас.% алюминия, остальное – оксид железа, с обеспечением разделения металла и шлака, при этом скачиваемый шлак заливают в углеродную литейную форму для получения огнеупорного изделия при температуре не ниже 2100°С.

| US 4396422 A, 02.08.1983 | |||

| US 4701213 A, 20.10.1987 | |||

| JP 2003048796 A, 21.02.2003 | |||

| DE 19828717 A1, 30.12.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

Авторы

Даты

2019-11-18—Публикация

2019-03-13—Подача