Изобретение относится к устройствам для получения стали и может быть использовано в металлургии.

Наиболее близким по технической сути и достигаемому результату является устройство для получения стали по патенту РФ №2366722 на изобретение, использование которого позволяет получать сталь в непрерывном режиме. Известное устройство включает узел для непрерывного прессования стержня из термитной смеси и его подачи в реакционную камеру, которая состоит из корпуса с двумя летками, съемной крышки с отверстием для подачи непрерывного стержня из термитной смеси и активатора для поджигания стержня. Термитная смесь, состоящая из окалины, алюминиевой крошки и модификаторов, подготавливается, перемешивается, загружается в виде прессованного стержня в огнеупорную емкость, активируется поджиганием, после чего осуществляется восстановительная реакция с образованием жидкого металла и шлака, а термитная смесь в виде прессованного стержня загружается в огнеупорную емкость в непрерывном режиме.

Рассмотренное устройство обладает следующими недостатками. Термитный стержень формируется прессующим устройством. Производительность процесса получения стали, определяемая скоростью подачи термитного стержня, получаемого прессованием валками, неудовлетворительна. Регулирование скорости подачи термитного стержня не представляется возможным, т.к. его плотность находится в прямой зависимости от диаметра валков и скорости их вращения. При такой скорости подачи термитного стержня восстановленный металл частично угарает, не успевая скачиваться в изложницу. Не исключается разрушение стержня. При повторной подаче в зону реакции после реверса термитный стержень не может проникнуть под поверхность застывшей шлаковой корки в случае ее образования, при этом реакция происходит над поверхностью застывшего шлака, что также приводит к невозможности скачивания расплава металла.

Данные недостатки устраняются заявляемым устройством. В устройстве для получения стали, включающем бункер для термитной смеси, реакционную камеру, в которой выполнены летки для скачивания шлака и металла, расположенные на разных уровнях, съемную крышку с отверстием для подачи термитной смеси, в отверстии которой расположен соединенный с бункером дозатор с установленным внутри шнеком, к нижней части дозатора прикреплен огнеупорный мундштук с конусностью 0,5-15°. Кроме того, нижний край огнеупорного мундштука расположен ниже уровня летки для скачивания шлака.

Новым в заявленном способе является то, что в отверстии расположен соединенный с бункером дозатор с установленным внутри шнеком, к нижней части дозатора прикреплен огнеупорный мундштук с конусностью 0,5-15°. Кроме того, нижний край огнеупорного мундштука расположен ниже уровня летки для скачивания шлака.

Благодаря тому, что в отверстии крышки расположен соединенный с бункером дозатор с установленным внутри шнеком реализуется возможность регулирования скорости подачи термитной смеси в огнеупорный конусный мундштук, прикрепленный к нижней части дозатора, в котором происходит уплотнение термитной смеси за счет ее сжатии конусностью канала огнеупорного мундштука. Это увеличивает выход годной стали ввиду сокращения ее угара, т.к. огнеупорный конусный мундштук расположен ниже уровня летки для скачивания шлака, то образующиеся в результате восстановительной реакции шлак и металл контактируют с внешними боковыми поверхностями мундштука без контакта с внешней средой и, в случае затвердевания поверхности шлака, осуществление восстановительной реакции и последующее скачивание металла не затрудняется. При конусности огнеупорного мундштука менее 0,5° не достигается уплотнение термитного стержня, необходимое для равномерной его подачи в зону реакции, а при конусности огнеупорного мундштука более 15° происходит переуплотнение термитной смеси, что приводит к остановке подачи термитной смеси в зону реакции.

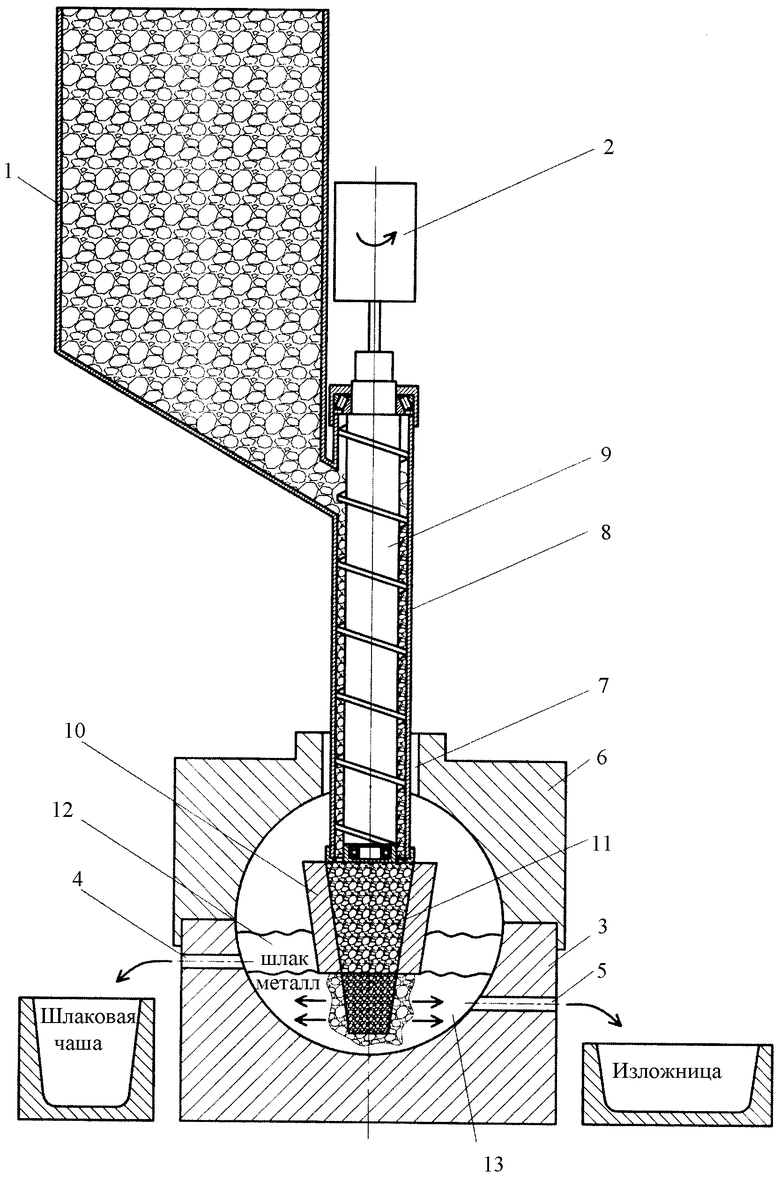

Устройство поясняется чертежом. На чертеже представлено устройство для получения стали. Устройство содержит бункер 1 для термитной смеси, привод 2 для вращения шнека, реакционную камеру 3 сферической формы, в которой выполнены летки для скачивания шлака 4 и металла 5, расположенные на разных уровнях, съемную крышку 6 с отверстием 7 для подачи термитной смеси, дозатора 8 с установленным внутри шнеком 9 и огнеупорным конусным мундштуком 10, который прикреплен к нижней части дозатора 8. Конусность огнеупорного мундштука составляет 5°.

Устройство работает следующим образом. Подготавливают термитную смесь, состоящую из алюминиевого порошка и окалины (Fе3O4), которая содержит не менее 25% О, 70% Fe и модификаторы. В качестве модификаторов могут быть использованы, например, для получения стали, по химическому составу соответствующей Ст45 порошок ферросилиция ФС-45 фракции 0,5 мм, с содержанием кремния 44%, остальных элементов не более: S=0,02%, Р=0,05%, Аl=2%, Мn=0,6%, Сr=0,5%, С=0,2%. Термитная смесь из бункера 1 поступает на шнек 9 дозатора 8. Дозатор 8 устанавливается в отверстие 7 для подачи термитной смеси съемной крышки 6, установленной над реакционной камерой 3. При этом нижний край огнеупорного конусного мундштука 10 располагают ниже летки для скачивания шлака 12. Шнек 9 приводится во вращение приводом 2. Термитная смесь по зазору между шнеком 9 и внутренней стенкой дозатора 8 поступает в огнеупорный конусный мундштук 10, где происходит уплотнение термитной смеси. Уплотненный стержень 11 из термитной смеси в реакционной камере 3 воспламеняют. Процесс восстановления стали протекает в реакционной камере 3 быстро, последовательно распространяясь на объем реакционной камеры 3, расположенный ниже огнеупорного конусного мундштука 10, и проходит по реакции:

3Fе3O4+8Аl=4Аl2O3+9Fe.

В процессе прохождения термитной реакции образуется шлак 12, который всплывает в полном объеме к поверхности образующегося металла 13. Шлак непрерывно скачивается из реакционной камеры 3 через летку 4, а металл через летку 5. Регулирование скорости подачи уплотненного стержня 11 из термитной смеси производят регулированием скорости вращения шнека 9. При прекращении вращения шнека 9, в случае необходимости, восстановительный процесс прекращается. Вращением шнека 9 возобновляется подача термитного стержня 11 под шлак 12 и процесс осуществляется вновь.

При этом отсутствует необходимость в формировании непрерывного стержня из термитной смеси, т.к. восстановительный процесс проходит под слоем шлака, т.е. без контакта с внешней окислительной средой и в полном объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения стали | 2018 |

|

RU2675809C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366722C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2014 |

|

RU2551336C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЙ ПРОФИЛЬНОЙ ЗАГОТОВКИ ИЗ ТЕРМИТНОЙ СТАЛИ | 2008 |

|

RU2404018C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2007 |

|

RU2366721C2 |

| Способ получения огнеупорного изделия при алюмотермитном восстановлении металла | 2019 |

|

RU2706402C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2285046C2 |

Изобретение относится к металлургии. Устройство содержит бункер для термитной смеси, соединенный с ним дозатор, реакционную камеру, съемную крышку с отверстием, шнек и огнеупорный мундштук. В реакционной камере выполнены летки для скачивания шлака и металла, расположенные на разных уровнях. Огнеупорный мундштук выполнен с конусностью 0,5-15°, нижний край его расположен ниже уровня летки для скачивания шлака. Термитная смесь по зазору между шнеком и внутренней стенкой дозатора поступает в огнеупорный мундштук и уплотняется. Уплотненный стержень воспламеняют. В результате восстановительной реакции образуются шлак и металл, не контактирующие с внешней средой. Обеспечивается повышение выхода годной стали при ее получении восстановлением из отходов металлургического производства. 1 ил.

Устройство для получения стали, содержащее бункер для термитной смеси, соединенный с ним дозатор, реакционную камеру, в которой выполнены летки для скачивания шлака и металла, расположенные на разных уровнях, съемную крышку с отверстием, отличающееся тем, что оно снабжено шнеком, установленным внутри дозатора, и огнеупорным мундштуком с конусностью 0,5-15°, прикрепленным к нижней части дозатора, при этом дозатор размещен в отверстии съемной крышки, а нижний край огнеупорного мундштука расположен ниже уровня летки для скачивания шлака.

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366723C2 |

| Мундштук к прошивному прессу | 1979 |

|

SU854720A1 |

| Автоматическое устройство для непрерывного изготовления полых стержней | 1961 |

|

SU151775A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366722C2 |

Авторы

Даты

2011-07-27—Публикация

2009-11-19—Подача