Предлагаемое изобретение относится к области железнодорожного транспорта, а именно к тормозным композиционным колодкам железнодорожных транспортных средств.

В настоящее время из уровня техники известны серийно изготавливаемые чугунные тормозные колодки, например, изготавливаемые по ГОСТ 1205-73 «Колодки чугунные тормозные для вагонов и тендеров железных дорог. Конструкция и основные размеры» и композиционные тормозные колодки для железнодорожных вагонов. Композиционные тормозные колодки для железнодорожных вагонов выделяют двух видов:

Первый - с металлическим каркасом из стальной полосы с П образным выступом и с приваренной к ней усилительной пластиной;

Второй - с сетчато-проволочным каркасом, (см. Б.А. Ширяев. Производство тормозных колодок из композиционных материалов для железнодорожных вагонов. М. Химия, 1982 г., стр. 8-14).

Известна тормозная колодка железнодорожного транспортного средства (см. патент на полезную модель RU №56522 (F16B 65/04, D22B 19/02, 2006)), содержащая металлический каркас с П-образным выступом в центральной его части, композиционный фрикционный элемент и одну твердую вставку, расположенную в центральной части колодки и приваренную к металлическому каркасу, при этом твердая вставка выполнена из высокопрочного или ковкого чугуна, причем соотношение площади рабочей поверхности твердой вставки к общей площади рабочей поверхности колодки составляет от 4 до 20%.

Композиционные колесосберегающие тормозные колодки со вставкой из специального высокопрочного чугуна позволяют увеличить ресурс колеса, так как примененный тип чугуна имеет ферритную структуру и графит в виде шаровидных или соответственно хлопьевидных включений, высокие механические свойства, в т.ч. предел прочности и относительное удлинение, благодаря чему в процессе торможения при высоких температурах чугун плавится, намазывается на поверхность колеса и заполняет микротрещины на поверхности колеса, предотвращая тем самым дальнейшее развитие этих трещин; способствует улучшению поверхности катания колеса и увеличению стойкости колес к образованию выщербин и других дефектов. Кроме того, вставка из специального чугуна из-за присущей ей абразивности оказывает при нормальных и низких температурах очищающее воздействие на колесо, увеличивает шероховатость поверхности катания колеса и повышает сцепление колеса с рельсом и стабильность эффективности торможения, особенно в осенне-весенний период.

К недостаткам известной тормозной колодки можно отнести достаточно длительный период приработки фрикционного композиционного материала и вставки к геометрии колеса транспортного средства, при котором не в полной мере обеспечиваются требуемые характеристики торможения и использования вставки по своему прямому назначению. Так в процессе притирания одного из составляющих колодку материалов - фрикционного композиционного элемента или чугунной вставки на поверхность колеса транспортного средства создается один тепловой режим работы колодки, а при воздействии обоих элементов (материалов) и фрикционного материала и вставки возникает другой тепловой режим работы. Поэтому чем меньше по времени процесс притирки, тем тормозная колодка меньше будет подвергаться скачкам термических напряжений. Поскольку чугунная вставка расположена в теле фрикционного материала, то первоначально происходит износ фрикционного материала находящегося над рабочей поверхностью вставки, а затем осуществляется приработка рабочей поверхности чугунной вставки к поверхности колеса. Транспортное средство проходит большие расстояния и имеет значительные затраты времени на приработку тормозных колодок, при этом колодки работают фактически без вставок, наличие которых и позволяет получить колесо сберегающий эффект, а также стабилизировать коэффициент трения и обеспечить более короткий тормозной путь вне зависимости от неблагоприятных погодных условий и периода эксплуатации. Таким образом, вставка начинает работать не сразу после установки колодок, а только после приработки поверхности колеса до вставки, когда уже пройдено расстояние порядка 40-60 тысяч км. и более, что отрицательно сказывается не только на качестве и эффективности торможения, но и на восстановлении поверхности катания, что приводит к сокращению ресурса колеса и более ранней его замене.

Известна более универсальная колодка - прототип (см. патент на изобретение РФ №2340805) Тормозная колодка железнодорожного транспортного средства, содержит композиционный фрикционный элемент, проволочный каркас, представляющий собой впрессованные в композиционный фрикционный элемент тыльной стороны колодки, по периметру колодки, две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки, твердую чугунную вставку, расположенную в центральной части колодки и запрессованную в композиционный фрикционный элемент, при этом колодка с тыльной ее стороны содержит металлическую сетку или перфорированную жесть, впрессованную в композиционный фрикционный элемент, вставка в верхней нерабочей части имеет паз с ее тыльной стороны, запрессованный фрикционным композиционным материалом с отверстием для пропуска чеки и консоли, симметрично расположенные по длине вставки с каждой ее стороны, причем верхняя нерабочая часть вставки вставлена в проволочный каркас и защемлена в нем.

К недостаткам известной тормозной колодки-прототипа, при всех ее положительных качествах, также можно отнести наличие фрикционного композиционного материала над всей рабочей поверхностью вставки, приводящее к достаточно длительной приработке поверхности колодки, а затем вставки, к геометрии колеса. Чугунная вставка не сразу обеспечивает выполнение предусмотренных ею задач: колесосберегающего эффекта, восстановления поверхности катания и, частично, гребня колеса, а так же стабилизацию коэффициента трения для обеспечения более короткого, эффективного тормозного пути.

Таким образом, очевидно, что вставка не сразу начинает работать, а за период приработки поверхности всей вставки к геометрии колеса на его поверхности уже образуется ряд дефектов, которые впоследствии не могут быть полностью устранены с помощью чугунной вставки, что практически полностью нивелирует ее колесосберегающий эффект, приводит к сокращению ресурса колеса и более ранней его замене.

На практике, после ремонта колесных пар с обточкой поверхности катания, их ресурс сокращается в среднем на четверть. Именно поэтому отдельным направлением является исследование по повышению ресурса колесных пар. Чем дольше их срок службы, тем меньше затрат на содержание вагона на его жизненном цикле. Таким образом, необходимо, чтобы чугунная вставка начинала работать именно с первых торможений, только тогда она позволяет сохранять поверхность катания и частично гребня, предотвращая появление дефектов, одновременно восстанавливая поверхность при их появлении.

Техническим результатом заявляемой тормозной колодки является сокращение времени приработки колодки к колесу, обеспечение сокращения времени вступления в работу, при первых торможениях, чугунной вставки и композиционного фрикционного материала, обеспечение более эффективной работы колодки.

Поставленный технический результат достигается использованием сочетания общих с прототипом известных признаков включающих композиционный фрикционный элемент, связанный с металлическим каркасом, в бобышку которого в центральной его части впрессована чугунная вставка с охватывающим ее проволочным каркасом и новых признаков, заключающихся в том, что рабочая поверхность чугунной вставки выполнена эквидистантно геометрии, на расстоянии до плюс - минус 1,0 мм относительно рабочей поверхности композиционного фрикционного элемента колодки.

Новизной предложенной тормозной колодки является выполнение рабочей поверхности чугунной вставки эквидистантно геометрии и на расстоянии до плюс - минус 1,0 мм относительно рабочей поверхности композиционного фрикционного элемента колодки.

Так, эквидистантное выполнение рабочей поверхности вставки геометрии композиционного фрикционного элемента обеспечивает одновременное вступление в процесс торможения всей рабочей поверхности вставки и всей поверхности фрикционного элемента без длительной приработки во время движения и торможения. При этом вступление колодки в процесс торможения происходит с минимальными затратами времени и пройденного транспортным средством расстояния.

Выполнение рабочей поверхности чугунной вставки эквидистантно геометрии рабочей поверхности композиционного фрикционного элемента на расстоянии до плюс - минус 1,0 мм относительно рабочей поверхности композиционного фрикционного элемента позволяет минимизировать процесс приработки колодки к поверхности колеса, поскольку рабочая поверхность чугунной вставки находится в непосредственной близости до плюс - минус 1,0 мм от рабочей поверхности композиционного фрикционного материала. Выполнение вставки эквидистантно по отношению к композиционному материалу обеспечивает качественную, по всей рабочей поверхности колодки, приработку практически вначале движения транспортного средства.

При проведении патентно-информационных исследований сочетания известных и предложенных новых признаков предполагаемого изобретения в патентной и научно-технической литературе - не обнаружено, что позволяет отнести признаки к обладающим новизной.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и позволяет получить более высокий технический результат, то предлагаемые существенные признаки можно отнести к соответствующим критерию - изобретательский уровень.

Описание осуществления предлагаемого устройства позволяет отнести его к промышленно выполнимым.

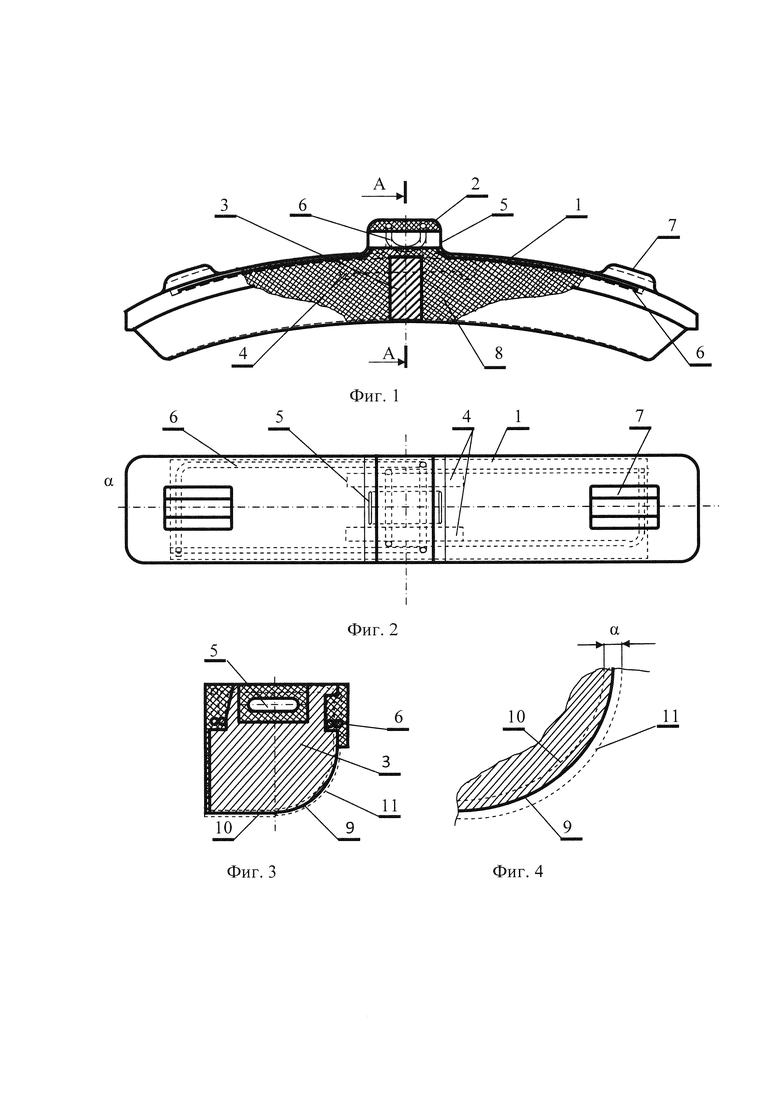

На фиг. 1 схематично представлен продольный разрез предлагаемой тормозной колодки с выполнением рабочей поверхности чугунной вставки на уровне рабочей поверхности фрикционного материала.

На фиг. 2 показана колодка вид сверху.

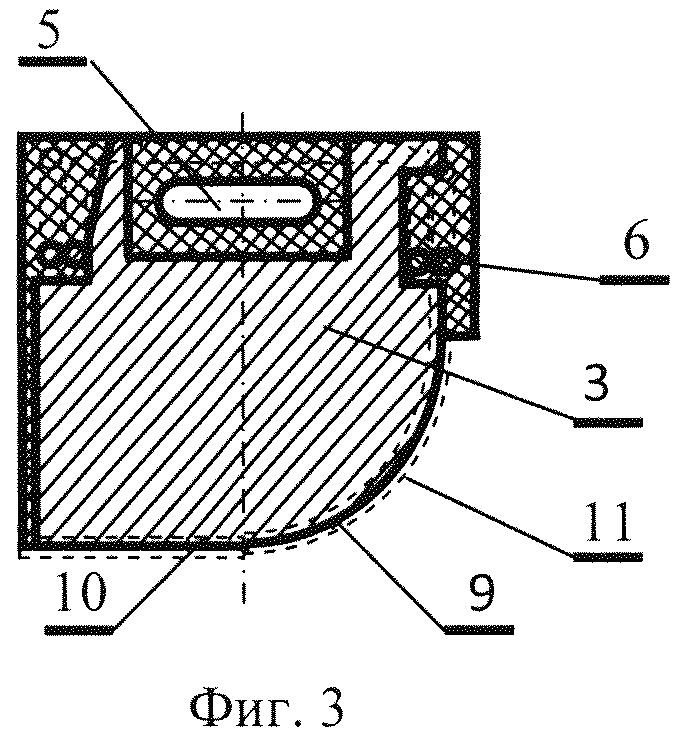

На фиг. 3 представлен поперечный разрез тормозной колодки.

На фиг. 4 в увеличенном масштабе показан фрагмент возможного нахождения рабочей поверхности вставки по отношению к рабочей поверхности композиционного фрикционного элемента.

Предлагаемая в качестве изобретения тормозная колодка состоит из металлического перфорированного каркаса 1, в центральной части которого выполнена бобышка 2, в которой закреплена чугунная вставка 3 с консолями 4 и в которой выполнено отверстие 5 для чеки крепления колодки. В верхней части колодки с охватом чугунной вставки установлен проволочный каркас 6. На наружной поверхности колодки выполнено две дополнительные направляющие чеку бобышки 7. Чугунная вставка 3 опрессована композитным фрикционным материалом, образуя фрикционный элемент 8. Фрикционный элемент выполнен в виде одного массивного слоя. Рабочая поверхность 9 чугунной вставки 3 выполнена эквидистантно рабочей наружной поверхности фрикционного элемента 8 и может проходить внутри (см. пунктирную линию 10) или снаружи (см. пунктирную линию 11) рабочей поверхности фрикционного элемента 8 на расстоянии до плюс-минус 1 мм., α - расстояние между крайними возможными положениями рабочей поверхности вставки равное не более 2 мм.

Первоначально изготавливают все составные части колодки. Проволочный каркас обеспечивает дополнительную прочность колодки, его изготавливают путем резки отрезков проволоки диаметром 4 мм, изгиба и сварки из них двух (внутренней и наружной) замкнутых и изогнутых рамок с последующей вставкой их друг в друга и сваркой между собой по центру полученного каркаса в месте их контакта таким образом, что внутренние части их взаимного перекрыты и отогнуты наружу, образуя ушко для пропуска чеки в центральной бобышке после заформовывания каркаса композиционным материалом внутри тыльной части колодки.

Перфорированную заготовку изготавливают из листового материала или из ленты толщиной 0,25 мм путем ее перфорации на специальном перфорационном штампе в прессе с последующей вырубкой, изгибом и резкой в штампах на прессе.

Твердая вставка выполнена из специального чугуна, например высокопрочного или ковкого, путем отливки требуемой формы с фигурной рабочей поверхностью эквидистантной рабочей поверхности колеса и с консолями, обеспечивающими устойчивое положение вставки в каркасе и в теле композиционного фрикционного элемента.

Предлагаемая тормозная колодка после изготовления всех составляющих собирается следующим образом:

В подготовленную пресс-форму осуществляют укладку перфорированного каркаса 1 с чугунной вставкой 3 и охватывающим ее проволочным каркасом 6. Далее проводят навеску композиционного фрикционного материала с разравниванием и с последующим формованием под давлением на прессе. Затем осуществляют вулканизацию колодок в пресс-форме под давлением и нагреве. После вулканизации в тормозной колодке сверлят отверстие под чеку.

Центральная бобышка с отверстием под чеку, армирована консолями 4 чугунной вставки и проволочным каркасом 6. Выполнение заявляемой тормозной колодки новой конструкции с признаками, указанными в формуле, позволяет сократить время и проходимое транспортным средством расстояние до момента окончательной притирки рабочих поверхностей фрикционного материала и чугунной вставки к рабочей поверхности колеса транспортного средства. При этом повышается безопасность движения, поскольку в процесс торможения и их воздействии на колеса, практически сразу же после установки колодок, уже при первых торможениях, вступают в работу чугунная вставка и композиционный фрикционный элемент, обеспечивая надежное стабильное торможение с одновременным обеспечением восстанавливающего и колесосберегающего эффекта. Благодаря чему предотвращается появление ряда дефектов на поверхности катания колес, что благоприятно сказывается на их сроке службы.

В настоящее время на предприятии разработана техническая документация, изготовлена опытная партия тормозных колодок предлагаемой конструкции, показавшая при испытаниях положительные результаты. Требуемая эффективность торможения железнодорожного состава при установленных новых тормозных колодках начиналась через несколько минут после начала движения и торможения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционная тормозная колодка железнодорожного транспортного средства, образующая в процессе трибоконтакта наночастицы | 2018 |

|

RU2681899C1 |

| Тормозная колодка железнодорожного транспортного средства | 2020 |

|

RU2753022C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340805C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2427491C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340806C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364766C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2352486C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2397897C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2386561C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318143C1 |

Изобретение относится к области железнодорожного транспорта, а именно к тормозным композиционным колодкам железнодорожных транспортных средств. Тормозная колодка железнодорожного транспортного средства включает композиционный фрикционный элемент, связанный с металлическим каркасом, в бобышку которого в центральной его части впрессована чугунная вставка с охватывающим ее проволочным каркасом. Рабочая поверхность чугунной вставки выполнена эквидистантно геометрии, на расстоянии до плюс-минус 1,0 мм относительно рабочей поверхности композиционного фрикционного элемента. Достигается сокращение времени приработки колодки к колесу, обеспечение сокращения времени вступления в работу, при первых торможениях, чугунной вставки и композиционного фрикционного материала, обеспечение более эффективной работы колодки. 4 ил.

Тормозная колодка железнодорожного транспортного средства, включающая композиционный фрикционный элемент, связанный с металлическим каркасом, в бобышку которого в центральной его части впрессована чугунная вставка с охватывающим ее проволочным каркасом, отличающаяся тем, что рабочая поверхность чугунной вставки выполнена эквидистантно геометрии, на расстоянии до плюс-минус 1,0 мм относительно рабочей поверхности композиционного фрикционного элемента.

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340805C1 |

| Устройство для формования труб из органического волокна | 1959 |

|

SU138480A1 |

| Устройство для поворота колес полуприцепа | 1982 |

|

SU1074755A1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2427491C1 |

Авторы

Даты

2019-11-19—Публикация

2018-08-09—Подача