Заявляемое изобретение относится к тормозным устройствам, а именно к тормозным колодкам железнодорожных транспортных средств.

Известны тормозные чугунные колодки, в том числе с металлическим каркасом, выпускаемые по ГОСТ 1205-73 «Колодки чугунные тормозные для вагонов и тендеров железных дорог. Конструкция и основные размеры».

Указанные колодки оказывают положительное воздействие на поверхность качения колеса, однако они имеют низкий коэффициент трения и при эксплуатации обеспечивают низкую эффективность торможения, а следовательно, требуют больших усилий натяжения рычажной передачи при торможении, не обеспечивают бесшумного и плавного торможения поезда, имеют большой вес (16 кг), высокий износ и высокую стоимость.

Известное техническое решение используется по тому же назначению, что и заявляемое и имеет общий с ним существенный признак «тормозная колодка».

Известна тормозная композиционная колодка, содержащая композиционный фрикционный элемент и металлический (стальной) каркас (Б.А.Ширяев «Производство тормозных колодок из композиционных материалов для железнодорожных вагонов». М.: Химия, 1982 г. (стр.9-13, 70).

Металлический стальной каркас состоит из одной детали - основной полосы, а иногда из двух деталей: основной полосы и приваренной к ней по внутренней стороне усилительной пластины. Основная полоса каркаса имеет внешний криволинейный контур по периметру готовой колодки, а в центре П-образный или полукруглый выступ, образующий центральную бобышку. Центральная бобышка каркаса снабжена отверстиями под чеку (металлическую скобу). На основной пластине каркаса расположены также две боковые бобышки, служащие направляющими для чеки. Центральная бобышка служит для крепления тормозной колодки в тормозном башмаке посредством чеки, а направляющие (боковые бобышки) упрощают монтаж чеки.

Усилительная пластина применяется для придания дополнительной жесткости каркасу и повышения надежности крепления каркаса с фрикционным элементом.

Усилительная пластина снабжена отверстиями для приваривания к основной полосе, а также для затекания фрикционной смеси при формовании с целью повышения крепления с фрикционным элементом.

На основной полосе также могут вырубаться отверстия и/или полуотверстия с отгибанием невырубленной части отверстий внутрь колодки с получением шипов для затекания в отверстия фрикционной массы при формовании и улучшении крепления с фрикционным элементом.

Тормозные композиционные колодки по сравнению с чугунными получили значительно более широкое применение, так как они имеют более высокий коэффициент трения, меньшее усилие нажатия и износостойкость, в несколько раз более высокий срок службы, меньший вес, стоимость, а также обеспечивают бесшумное и плавное торможение поезда.

Однако при эксплуатации тормозных композиционных колодок могут возникать отдельные дефекты, в том числе: термические трещины на поверхности качения колес, износ поверхности качения колес, снижение тормозной эффективности колодок при попадании воды в зону трения (дождь, снег), а также при наличии угольной или торфяной пыли и листьев на поверхности рельса.

Кроме того, при данной конструкции колодки при сильных вибрациях и морозах имеет место отрыв фрикционного элемента от металлического каркаса, а иногда разрушение металлического каркаса в месте П-образного выступа.

Существенные признаки тормозной композиционной колодки: «фрикционный элемент, металлический каркас, центральная бобышка, снабженная отверстием под чеку, и боковые бобышки» - направляющие для чеки - являются общими с существенными признаками заявляемой полезной модели.

Известна колодка железнодорожного транспортного средства по авторскому свидетельству СССР №518403 (МПК В61Н 7/02, 1976 г.), состоящая из фрикционного материала и металлического каркаса. Металлический каркас представляет собой тыльник, выполненный в виде впрессованных во фрикционный материал по периметру колодки двух замкнутых рамок, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки. Тыльник снабжен металлической сеткой или перфорированной жестью, впрессованными во фрикционный материал. Этот каркас получил при серийном производстве название сетчатопроволочного, так как состоит из проволочного и сетчатого каркасов.

Главным существенным внешним и конструктивным отличием композиционных колодок с сетчатопроволочным каркасом от композиционных колодок со стальным металлическим каркасом является то, что центральная бобышка у этих колодок изготовлена из композиционного материала с внутренним армированием, что резко повышает упруго-эластические свойства колодки и, как следствие, вибрационную стойкость колодки и исключает отрыв композиционного материала от каркаса (см. Б.А.Ширяев. Производство тормозных колодок из композиционных материалов для железнодорожных вагонов. М.: Химия, 1982 г., стр.9-14). Эти колодки по сравнению с композиционными с цельно-металлическим каркасом также имеют больший срок службы, меньшую стоимость и металлоемкость. Однако они также обладают недостатками, указанными выше, свойственными для композиционных колодок по сравнению с чугунными колодками.

Известное техническое решение используется по тому же назначению, что и заявляемое и имеет общие с ним существенные признаки: "композиционный фрикционный материал" и "проволочный каркас, выполненный в виде впрессованных во фрикционный материал тыльной части колодки, по периметру колодки, двух замкнутых рамок, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки". "Центральная бобышка с отверстием под чеку и две боковые бобышки выполнены также из фрикционного композиционного материала".

В последние годы проходят эксплуатационные испытания на железнодорожных транспортных средствах композиционные тормозные колодки с твердой вставкой из чугуна, которые позволяют улучшить эффективность работы композиционных тормозных колодок во время дождя и обледенения, повысить теплоотдачу в окружающую среду, лучше очищать колесо от различных веществ, которые могут быть на рельсе, а также уменьшать термические трещины, ползуны, навары, образующиеся на колесе, и заполнять мелкие трещины чугуном при его расплавлении при высоких температурах.

Эти колодки получили название колесосберегающих, так как позволяют еще резко увеличить ресурс колеса.

Известна тормозная колодка, преимущественно железнодорожного транспортного средства, по патенту РФ №2188347 от 27.08.2002. Тормозная колодка содержит металлический проволочный каркас и фрикционную часть, состоящую из закрепленных на ней трех вставок. Центральная вставка выполнена из чугуна и снабжена отверстием под чеку, а две другие вставки выполнены из композиционного фрикционного материала и расположены по обоим краям твердой вставки.

Эта тормозная колодка позволяет повысить эффективность торможения и повысить ресурс колес, однако имеет недостаточную прочность и срок службы. Теплопроводность чугуна в несколько раз больше теплопроводности композиционного материала, а термостойкость композиционного материала недостаточна. На стыках чугунной вставки с композиционными вставками, на поверхности их контакта в процессе эксплуатации происходит постепенное выгорание композиционного материала, вследствие чего тормозная колодка теряет требуемую жесткость и при длительной эксплуатации может разделиться на три части, соединенные только проволочным каркасом.

Известное техническое решение используется по тому же назначению, что и заявляемое и имеет общие с ним существенные признаки: "металлический проволочный каркас", "закрепленная на нем фрикционная часть", "твердая вставка", "фрикционный композиционный материал".

Наиболее близким аналогом является тормозная колодка железнодорожного транспортного средства по патенту РФ №52957 от 27.04.2006.

Рассматриваемая тормозная колодка содержит цельнометаллический каркас, выполненный из стальной полосы с П-образным выступом в центральной его части, образующим центральную бобышку с отверстием под чеку, композиционный фрикционный элемент и твердую вставку из чугуна.

Твердая вставка расположена в центре колодки и приварена к металлическому каркасу с внутренней его стороны по обе стороны П-образного выступа.

Композиционный фрикционный материал вначале приформовывается к стальному металлическому каркасу и чугунной вставке в пресс-форме под давлением, а затем привулканизовывается к ним в пресс-форме под давлением при температуре.

Прочность и срок службы этой колодки больше, чем у вышерассмотренной.

Однако рассматриваемая по наиболее близкому аналогу тормозная колодка также имеет недостатки.

При данной конструкции колодки, обеспечивающей жесткую конструкцию каркаса в целом, не обеспечивается требуемая прочность каркаса в его П-образном выступе, который получается путем изгиба плоской стальной полосы в штампе.

При штамповке стального каркаса в местах изгиба образуются микротрещины, которые при постоянных вибрациях и нагрузках на выступ в процессе эксплуатации увеличиваются, и каркас ломается, а затем под действием увеличенных нагрузок ломается и сварной шов и одна половина колодки отрывается от другой половины. Кроме того, вследствие вибраций и переменных нагрузок при сильных морозах фрикционный композиционный элемент иногда отрывается от металлического каркаса и чугунной вставки, особенно после того, как поверхность композиционного фрикционного материала в месте контакта с высокотеплопроводной чугунной вставкой обгорела из-за его недостаточной термостойкости и малой теплопроводности.

Известное техническое решение используется по тому же признаку, что и заявляемое и имеет общие с ним существенные признаки: "металлический каркас, выполненный из стальной полосы", "фрикционный композиционный элемент", "твердая вставка, расположенная в центре колодки и приваренная к металлическому каркасу".

Задачей, на решение которой направлена заявляемая тормозная колодка, является повышение прочности колодки.

Поставленные задачи решает тормозная колодка железнодорожного транспортного средства, содержащая

- композиционный фрикционный элемент, состоящий из двух продольных слоев, причем слой, расположенный с тыльной стороны колодки имеет прочность больше, чем слой, расположенный с рабочей стороны колодки;

- центральную бобышку с отверстием под чеку и две боковые бобышки, выполненные из более прочного композиционного материала;

- проволочный каркас, представляющий собой впрессованные в композиционный фрикционный материал тыльной части колодки, по периметру колодки, две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки;

- металлический каркас из стальной полосы, выполненный шириной меньше ширины проволочного каркаса, изогнутый по радиусу тыльной поверхности колодки и запрессованный в тыльную поверхность колодки между боковыми бобышками и под центральной бобышкой;

- твердую вставку, расположенную в центре тормозной колодки и приваренную к металлическому каркасу.

Композиционный фрикционный элемент изготавливают из двух продольных слоев двух различных композиционных фрикционных материалов, отличающихся различной прочностью.

Композиционный фрикционный материал рабочего слоя, расположенного со стороны рабочей поверхности колодки, изготавливают из полимерной композиции, содержащей обычно полимерное связующее (каучуковое, смоляное или комбинированное), вулканизующую группу, различные наполнители и добавки, а также армирующие волокна (обычно минеральные, искусственные, синтетические, металлические волокна или стружку). Состав композиционного фрикционного материала, нерабочего слоя, расположенного с тыльной стороны колодки, должен иметь повышенную прочность по сравнению с рабочим слоем с целью исключения сколов тыльной части колодки и оголения или вырыва проволочного каркаса из тыльной части колодки. Повышение прочности композиционного фрикционного материала обеспечивается путем увеличения содержания в его составе армирующих волокон и/или изменения их ассортимента и размера. В отдельных случаях это достигается еще и дополнительным увеличением содержания связующего для уменьшения жесткости колодки и придания ей большей гибкости, то есть способности к упруго-эластическим деформациям без разрушения и, как следствие, стойкости к вибрациям и механическим нагрузкам.

Увеличение содержания связующего в составе материала одновременно ведет к увеличению адгезии и креплению композиционного материала с металлическим каркасом.

С целью повышения термостойкости материала в его составе используются термостойкие армирующие волокна, например металлические.

Состав композиции рабочего и нерабочего слоев определяется в соответствии с назначением и условиями эксплуатации колодок.

Проволочный каркас изготавливается в настоящее время серийно путем резки отрезков проволоки диаметром 4 мм, изгиба и сварки из них замкнутых и изогнутых рамок с последующей вставкой их друг в друга и сваркой между собой по центру полученного каркаса в месте их контакта, таким образом, что внутренние части их взаимно перекрыты и отогнуты наружу, образуя ушко для пропуска чеки в центральной бобышке после заформования каркаса внутри тыльной части колодки.

Металлический каркас из стальной полосы толщиной, например, 2-4 мм выполнен способом штамповки шириной меньше ширины проволочного каркаса и изогнут по радиусу, равному радиусу тыльной стороны колодки.

С целью фиксирования положения твердой вставки по отношению к металлическому каркасу и улучшения крепления ее в металлическом каркасе и колодке, в т.ч. и за счет приформования к композиционному материалу, он снабжен отверстием в центральной его части для установки в это отверстие верхней части твердой вставки. Для фиксирования металлического каркаса в пресс-форме и по отношению к проволочному каркасу с обеих сторон металлического каркаса рядом с вышеуказанным отверстием через перемычку могут отгибаться четыре усика. Это делается также для уменьшения площади стальной полосы металлического каркаса, проходящей под центральной бобышкой с целью улучшения крепления центральной бобышки с телом колодки. Отверстия, образующиеся от вырубки усов, способствуют перетеканию излишков композиционного материала из тела колодки в центральную бобышку и наоборот при формовании.

Для улучшения крепления композиционного элемента с металлическим каркасом в каркасе могут выполняться отверстия и полуотверстия с шипами (зубцами).

Твердая вставка может быть выполнена из чугуна путем отливки, причем ее верхняя часть, равная или близкая к толщине металлического каркаса, например толщиной 4 мм, выполняется размерами в плане немного меньше, например по 2 мм на каждую сторону соответствующего отверстия в металлическом каркасе. Твердая вставка затем вставляется в это отверстие и приваривается к металлическому каркасу по ширине или длине вставки с обеих сторон.

С целью обеспечения очищающего, полирующего и лечебного (заливание материалом чугуна мелких микротрещин колеса) воздействия на колесо на всей площади поверхности контакта колодки с колесом поперечное сечение колодки со вставкой имеет форму, не отличающуюся от формы колодки в других ее поперечных сечениях с композиционным фрикционным элементом. С целью исключения поломки пресс-форм габарит вставки в поперечном сечении может предусматриваться на 1-3 мм меньше, чем у композиционного фрикционного элемента.

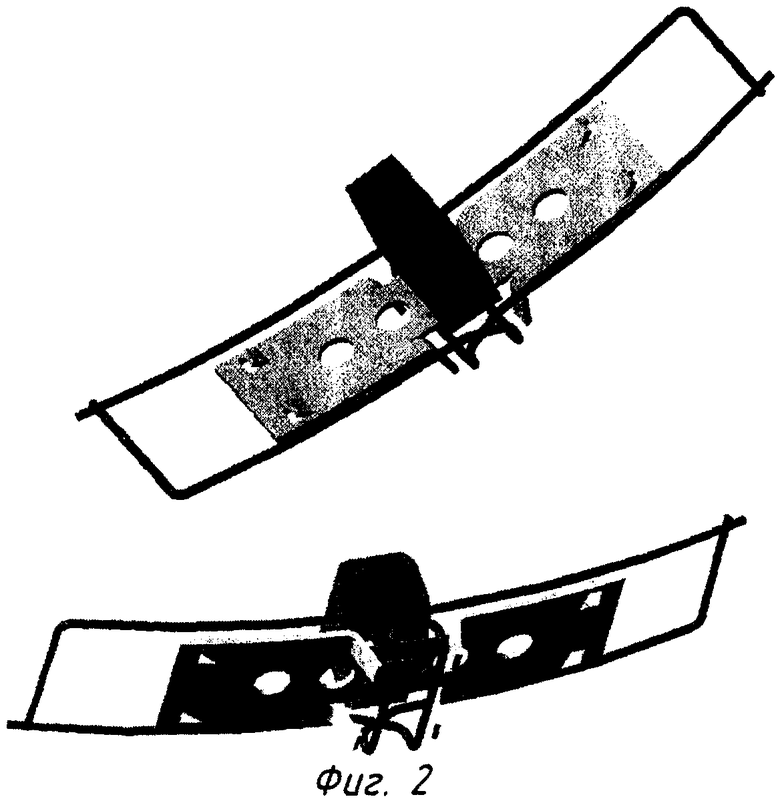

На фиг.1 представлена тормозная колодка железнодорожного транспортного средства, где

1 - композиционный фрикционный элемент, состоящий из двух продольных слоев;

2 - металлический каркас из стальной полосы;

3 - твердая вставка;

4 - проволочный каркас;

5 - центральная бобышка с отверстием под чеку;

6 - боковые бобышки.

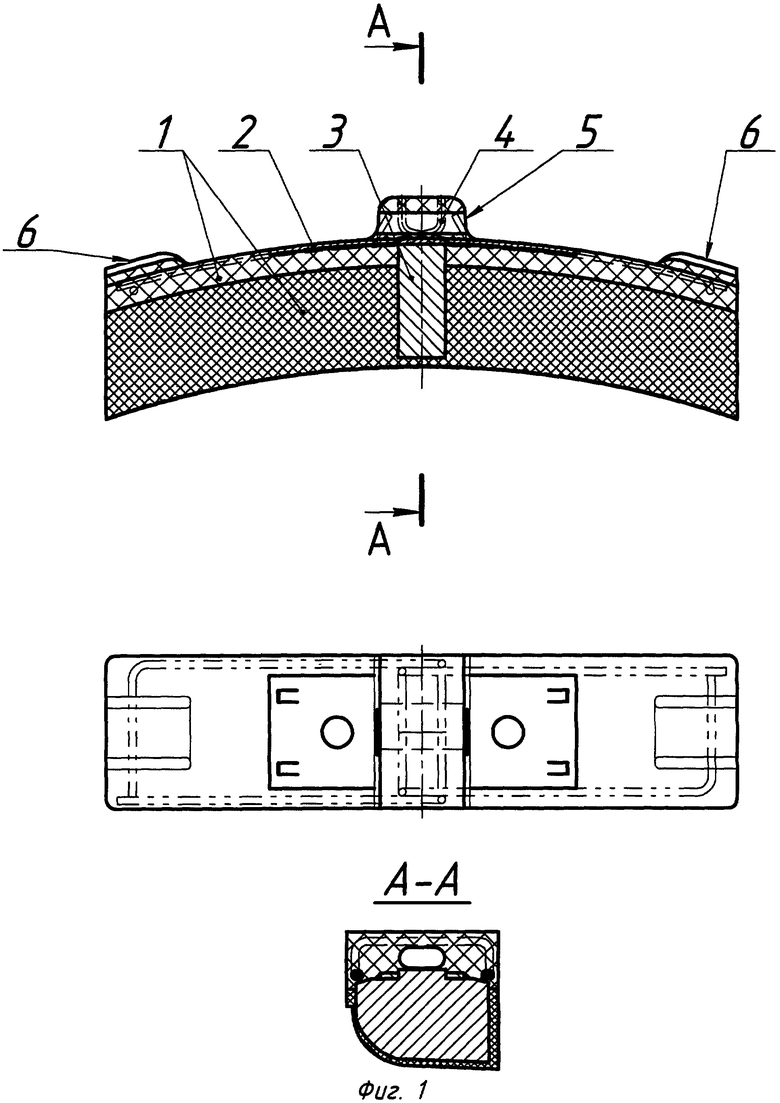

На фиг.2 представлен общий вид твердой вставки в сборе с металлическим каркасом из стальной полосы и проволочным каркасом тормозной колодки железнодорожного транспортного средства.

Технология изготовления тормозной колодки предусматривает следующие этапы:

- изготовление (отливка) вставки из чугуна;

- изготовление металлического каркаса из стальной полосы способом штамповки;

- установка твердой вставки в металлический каркас и ее приваривание к каркасу;

- изготовление и сварка проволочного каркаса из проволоки;

- изготовление композиционных фрикционных материалов для рабочего и нерабочего слоев;

- укладка в пресс-форму проволочного каркаса, металлического каркаса с твердой вставкой, навесок нерабочего слоя и рабочего слоя композиционных фрикционных материалов с последующим формованием под давлением в прессе;

- вулканизация колодок в пресс-форме под давлением и при температуре;

- сверление отверстий под чеку в тормозной колодке.

В исключительных случаях при использовании ржавой или загрязненной металлической арматуры или при выполнении особых требований по прочности колодки может выполняться очистка арматуры от ржавчины, обезжиривание и промазка клеем по обычным известным технологиям с целью улучшения адгезии и крепления металлической арматуры с композиционным фрикционным элементом.

При выполнении колодки таким образом, как указано в отличительной части формулы изобретения, твердая вставка жестко соединена способом сварки с металлическим каркасом, который запрессован в тыльную поверхность тормозной колодки между боковыми бобышками и под центральной бобышкой. Центральная бобышка с отверстием под чеку и боковые бобышки выполнены из прочного композиционного фрикционного материала. Вся тыльная сторона колодки глубиной, равной толщине запрессованного каркаса, также выполнена из прочного композиционного фрикционного материала. В тыльную часть тормозной колодки и тело центральной бобышки запрессован проволочный каркас. Изготовление композиционного фрикционного элемента из двух продольных слоев позволяет значительно лучше обеспечить выполнение различных требований, предъявляемых к этим слоям.

Отвод избыточного тепла, образующегося на рабочем слое в месте контакта тормозной колодки с колесом, осуществляется через твердую вставку и металлический каркас на нерабочую (тыльную) сторону.

Выполнение заявляемой тормозной колодки с признаками, указанными в отличительной части формулы, позволяет повысить прочность колодки, надежность работы и срок эксплуатации, например, композиционной тормозной колодки с твердой вставкой из чугуна.

Прочная, надежная конструкция композиционной тормозной колодки с твердой вставкой, например из чугуна, в свою очередь, позволит добиться стабильной эффективности торможения, в том числе при обледенении и в дождь, повысить теплоотдачу в окружающую среду, обеспечить очищающее и полирующее воздействие на колесо, заполнять мельчайшие трещины на колесе чугуном при его расплавлении при высоких температурах и повысить ресурс работы колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340806C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340805C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2427491C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2499710C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2397897C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2352486C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364766C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2386561C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2706680C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2022 |

|

RU2785733C1 |

Изобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам железнодорожных транспортных средств. Тормозная колодка содержит композиционный фрикционный элемент, металлический каркас из стальной полосы и приваренную к нему твердую вставку, расположенную в центральной части колодки, проволочный каркас, центральную бобышку и две боковые бобышки. Проволочный каркас представляет собой впрессованные в композиционный фрикционный материал тыльной стороны колодки, по периметру колодки, две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки. Центральная бобышка выполнена с отверстием под чеку. Две боковые бобышки выполнены из композиционного фрикционного материала. Металлический каркас из стальной полосы выполнен шириной меньше ширины проволочного каркаса, изогнут по радиусу тыльной поверхности колодки и запрессован в тыльную поверхность колодки между боковыми бобышками и под центральной бобышкой. Композиционный фрикционный элемент выполнен из двух продольных слоев материала, причем слой, расположенный с тыльной стороны колодки, имеет прочность больше, чем слой, расположенный с рабочей стороны колодки. Достигается повышение прочности колодки. 2 ил.

Тормозная колодка железнодорожного транспортного средства, содержащая композиционный фрикционный элемент, металлический каркас из стальной полосы и приваренную к нему твердую вставку, расположенную в центральной части колодки, отличающаяся тем, что колодка содержит проволочный каркас, представляющий собой впрессованные в композиционный фрикционный материал тыльной стороны колодки, по периметру колодки, две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки, центральную бобышку с отверстием под чеку и две боковые бобышки, выполненные из композиционного фрикционного материала, причем металлический каркас из стальной полосы выполнен шириной меньше ширины проволочного каркаса, изогнут по радиусу тыльной поверхности колодки и запрессован в тыльную поверхность колодки между боковыми бобышками и под центральной бобышкой, а композиционный фрикционный элемент выполнен из двух продольных слоев материала, причем слой, расположенный с тыльной стороны колодки, имеет прочность больше, чем слой, расположенный с рабочей стороны колодки.

| Устройство для поворота колес полуприцепа | 1982 |

|

SU1074755A1 |

| АГИТАТОР ДЛЯ ПУЛЬПЫ | 1937 |

|

SU52957A1 |

| US 4781275 A, 01.11.1988 | |||

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2099221C1 |

| В.И.Крылов и др., «Тормозное оборудование железнодорожного подвижного состава»/ Справочник; - М.: Транспорт, 1989, с.364-365 | |||

| ТОРМОЗНАЯ КОЛОДКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2265538C1 |

| JP 56031534 А, 30.03.1981. | |||

Авторы

Даты

2008-02-27—Публикация

2006-08-02—Подача