Группа изобретений (варианты) относится к установкам по сжижению природного газа, а более конкретно, к установкам по сжижению природного газа (СПГ), смонтированным на территории газораспределительных станций (ГРС).

СПГ - природный газ, искусственно сжиженный путем охлаждения до -160°С, для облегчения хранения и транспортировки. Сжиженный природный газ дает возможность газификации объектов, удаленных от магистральных трубопроводов на большие расстояния, путем создания резерва СПГ непосредственно у потребителя, избегая строительства дорогостоящих трубопроводных систем.

В настоящее время получает активное развитие малотоннажное производство СПГ и наиболее перспективным направлением развития такого производства является технология сжижения природного газа на ГРС, базирующаяся на использовании перепада давлений между магистральным и распределительным газопроводами, что позволяет заметно снизить затраты энергии на сжижение газа (термодинамические циклы с внутренним охлаждением газа). Ключевыми характеристиками установок для сжижения природного газа являются надежность и эффективность их работы, качество получаемого в технологическом процессе сжиженного природного газа. Важны также и габаритные размеры таких установок вследствие лимитированных площадей ГРС.

Известен комплекс для производства сжиженного природного газа по патенту RU 2541360, МПК F25J 1/00, опубл. 10.02.2015 г. на изобретение «Способ производства сжиженного природного газа и комплекс для его реализации», где комплекс для реализации способа производства сжиженного природного газа содержит соединенную с магистралью газораспределительной станции трубу, с которой связаны технологическая линия, соединенная с газораспределительной сетью, и продукционная линия, соединенная с хранилищем сжиженного природного газа, включающая компрессор, дроссель, сепаратор, также содержит детандер, оборудованный турбиной, выполненной с возможностью вращения потоком газа из технологической линии, кинематически связанной с компрессором, при этом комплекс дополнительно оборудован струйным компрессором, вход которого соединен с хранилищем сжиженного природного газа, а выход соединен с технологической линией. Основными недостатками известного комплекса являются недостаточное качество продукта, получаемого в процессе сжижения природного газа, а также невозможность управления производительностью такого комплекса.

Известен комплекс сжижения природного газа по патенту RU 2665787, МПК F25J 1/00, опубл. 04.09.2018 г. на изобретение «Комплекс сжижения природного газа на газораспределительной станции», в котором комплекс подключен к магистральному газопроводу и исполнен в виде соединенных между собой функциональных блоков, содержит блоки фильтрации, осушки, демеркуризации и очистки газа, криогенный блок, блоки энергообеспечения, турбоэлектрогенератора и турбодетандер-компрессорного аппарата, а также блок возврата паров и блок хранения. Трубопровод подачи природного газа после прохождения блоков фильтрации, осушки и демеркуризации разделен на два: трубопровод продукционного потока и трубопровод детандерного потока. Криогенный блок состоит из двух блоков сжижения: первого и второго, содержащих теплообменные аппараты, продукционный сепаратор и блоки низкотемпературной сепарации детандерного и/или продукционного потоков природного газа. Блоки низкотемпературной сепарации предназначены для ограничения концентрации тяжелых углеводородов как в продукционном потоке природного газа, так и в детандерном. При эксплуатации известного комплекса достигается повышение качества СПГ, однако, использование блока турбодетандер-компрессорного аппарата значительно снижает эффективность работы известного комплекса, снижая его надежность, поскольку возможность возникновения резонансных колебаний может привести к аварии. Кроме этого, использование эжектора в блоке возврата паров снижает эффективность работы известного комплекса, поскольку эжектор рассчитывается на вполне определенные номинальные режимы и не может обеспечить работу в широких диапазонах расходов, температур и давлений природного газа.

Целью изобретения является повышение эффективности работы комплекса с сохранением высокого качества получаемого сжиженного природного газа, а также снижение габаритов комплекса.

Техническим результатом изобретения является разработка компактного, малогабаритного, эффективного, с возможностью регулирования производительности, комплекса сжижения природного газа, смонтированного непосредственно на газораспределительной станции, получение гарантированно сухого по углеводородам сжиженного газа.

Поставленная цель и требуемый технический результат достигаются за счет того, что в первом варианте комплекс сжижения природного газа установлен на газораспределительной станции и содержит блоки фильтрации, осушки, демеркуризации и очистки газа, четыре блока сжижения, блок энергообеспечения и блоки турбодетандер-электрогенераторов, а также дожимной компрессор, детандер-электрогенератор и блок хранения. Комплекс сжижения природного газа подключен к магистральному газопроводу подачи природного газа, а детандер-электрогенератор комплекса подключен параллельно к блоку редуцирования газораспределительной станции, при этом, выход детандер-электрогенератора подключен ко входу блока энергообеспечения. Блоки сжижения комплекса смонтированы попарно в теплоизолированных кожухах «колд-боксах» и соединены между собой трубопроводами подвода, отвода природного газа, при этом, каждый блок сжижения содержит соединенные между собой трубопроводами с запорной арматурой теплообменные аппараты, продукционный сепаратор и блок низкотемпературной сепарации продукционного потока природного газа, предназначенный для ограничения концентрации тяжелых углеводородов. К выходам блоков сжижения подсоединены блок хранения и дожимной компрессор, а теплообменный аппарат, установленный на входе каждого блока сжижения, выполнен рекуперативным четырехпоточным, при этом, блоки турбодетандер-электрогенераторов смонтированы попарно в отдельных кожухах, количество блоков турбодетандер-электрогенераторов в комплексе соответствует количеству блоков сжижения и выходы всех блоков турбодетандер-электрогенераторов подключены ко входу блока энергообеспечения. Трубопровод подачи природного газа после блоков фильтрации, осушки и демеркуризации разделен на два: трубопровод детандерного потока и трубопровод продукционного потока, первый из которых разделен на четыре ветви по количеству блоков сжижения в комплексе, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода детандерного потока подключена ко входу соответствующего блока турбодетандер-электрогенератора, на выходе из которого подключена к теплообменным аппаратам в каждом блоке сжижения и далее к выходу в газораспределительную сеть для направления потребителю. При этом, трубопровод продукционного потока подключен ко входу блока очистки, после прохождения которого разделен на четыре ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения которого каждая ветвь трубопровода продукционного потока подключена на вход блоков низкотемпературной сепарации продукционного потока, на выходе из которых, после последовательного прохождения теплообменных аппаратов и продукционных сепараторов в блоках сжижения, ветви трубопровода продукционного потока соединены с подключением на вход блока хранения для направления потребителю сжиженного природного газа. Трубопровод с отпарным газом подключен к выходу блока хранения и разделен на четыре ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения которого ветви трубопровода с отпарным газом проходят через дожимной компрессор к выходу в газораспределительную сеть. Каждая из ветвей трубопроводов с отпарным газом, детандерного и продукционного потоков снабжена запорной арматурой перед входом в каждый четырехпоточный теплообменник каждого блока сжижения.

Поставленная цель и требуемый технический результат достигаются также за счет того, что во втором варианте комплекс сжижения природного газа установлен на газораспределительной станции и содержит блоки фильтрации, осушки, демеркуризации и очистки газа, четыре блока сжижения, блок энергообеспечения и блоки турбодетандер-электрогенераторов, а также детандер-электрогенератор и блок хранения.

Комплекс сжижения природного газа подключен к магистральному газопроводу подачи природного газа, а детандер-электрогенератор комплекса подключен параллельно к блоку редуцирования газораспределительной станции, причем выход детандер-электрогенератора подключен ко входу блока энергообеспечения. Блоки сжижения комплекса смонтированы попарно в теплоизолированных кожухах «колд-боксах» и соединены между собой трубопроводами подвода, отвода природного газа, при этом, каждый блок сжижения содержит соединенные между собой трубопроводами с запорной арматурой теплообменные аппараты, продукционный сепаратор и блок низкотемпературной сепарации продукционного потока природного газа, предназначенный для ограничения концентрации тяжелых углеводородов. Кроме этого, к выходам блоков сжижения подсоединен блок хранения, а теплообменный аппарат, установленный на входе каждого блока сжижения, выполнен рекуперативным четырехпоточным, при этом, блоки турбодетандер-электрогенераторов смонтированы попарно в отдельных кожухах, количество блоков турбодетандер-электрогенераторов в комплексе соответствует количеству блоков сжижения и выходы всех блоков турбодетандер-электрогенераторов подключены ко входу блока энергообеспечения. Трубопровод подачи природного газа после блоков фильтрации, осушки и демеркуризации разделен на два: трубопровод детандерного потока и трубопровод продукционного потока, первый из которых разделен на четыре ветви по количеству блоков сжижения в комплексе, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода детандерного потока подключена ко входу соответствующего блока турбодетандер-электрогенератора, на выходе из которого подключена к теплообменным аппаратам в каждом блоке сжижения и далее к выходу в газораспределительную сеть для направления потребителю. При этом, трубопровод продукционного потока подключен ко входу блока очистки, после прохождения которого разделен на четыре ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода продукционного потока подключена на вход блоков низкотемпературной сепарации продукционного потока, на выходе из которых, после последовательного прохождения теплообменных аппаратов и продукционных сепараторов в блоках сжижения, ветви трубопровода продукционного потока соединены с подключением на вход блока хранения для направления потребителю сжиженного природного газа. Трубопровод с отпарным газом подключен к выходу блока хранения и разделен на четыре ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения которого ветви трубопровода с отпарным газом подключены на вход камеры сгорания блока подогревателя газа газораспределительной станции и далее, через блок редуцирования, к выходу в газораспределительную сеть. Каждая из ветвей трубопроводов с отпарным газом, детандерного и продукционного потоков снабжена запорной арматурой перед входом в каждый четырехпоточный теплообменник каждого блока сжижения.

Поставленная цель и требуемый технический результат достигаются также за счет того, что в третьем варианте комплекс сжижения природного газа установлен на газораспределительной станции и содержит блоки фильтрации, осушки, демеркуризации и очистки газа, два блока сжижения, блок энергообеспечения и блоки турбодетандер-электрогенераторов, а также дожимной компрессор, детандер-электрогенератор и блок хранения.

Комплекс сжижения природного газа подключен к магистральному газопроводу подачи природного газа, а детандер-электрогенератор комплекса подключен параллельно к блоку редуцирования газораспределительной станции, причем выход детандер-электрогенератора подключен ко входу блока энергообеспечения. Блоки сжижения комплекса соединены между собой трубопроводами подвода, отвода природного газа и смонтированы каждый в отдельном теплоизолированном кожухе «колд-боксе», при этом, каждый блок сжижения содержит соединенные между собой трубопроводами с запорной арматурой теплообменные аппараты, продукционный сепаратор и блок низкотемпературной сепарации продукционного потока природного газа, предназначенный для ограничения концентрации тяжелых углеводородов. К выходам блоков сжижения подсоединены блок хранения и дожимной компрессор, а теплообменный аппарат, установленный на входе каждого блока сжижения, выполнен рекуперативным четырехпоточным, два блока турбодетандер-электрогенератора смонтированы попарно в отдельных кожухах, и выходы всех блоков турбодетандер-электрогенераторов подключены ко входу блока энергообеспечения. Трубопровод подачи природного газа после блоков фильтрации, осушки и демеркуризации разделен на два: трубопровод детандерного потока и трубопровод продукционного потока, первый из которых разделен на две ветви по количеству блоков сжижения в комплексе, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода детандерного потока разделена на два потока, каждый из которых подключен ко входу соответствующего блока турбодетандер-электрогенератора, на выходе из блоков турбодетандер-электрогенераторов ветви трубопровода детандерного потока соединены и подключены на вход теплообменных аппаратов в каждом блоке сжижения и далее к выходу в газораспределительную сеть для направления потребителю. Трубопровод продукционного потока подключен ко входу блока очистки, после прохождения которого разделен на две ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода продукционного потока подключена на вход блоков низкотемпературной сепарации продукционного потока, при выходе из которых, после последовательного прохождения теплообменных аппаратов и продукционных сепараторов в блоках сжижения, ветви трубопровода продукционного потока соединены с подключением на вход блока хранения для направления потребителю сжиженного природного газа. Трубопровод с отпарным газом подключен к выходу блока хранения и разделен на две ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения которого ветви трубопровода с отпарным газом проходят через дожимной компрессор к выходу в газораспределительную сеть. Каждая из ветвей трубопроводов с отпарным газом, детандерного и продукционного потоков снабжена запорной арматурой перед входом в каждый четырехпоточный теплообменник каждого блока сжижения.

Такое конструктивное исполнение комплекса сжижения природного газа на ГРС с подключением параллельно с блоком редуцирования (БР) ГРС детандер-электрогенератора и подключением дожимного компрессора дает возможность повысить эффективность работы комплекса за счет оптимизации параметров температуры и давления природного газа, подаваемого потребителю, а также за счет получения дополнительной электроэнергии, направляемой на собственные нужды комплекса и ГРС. При технологических перерывах в работе комплекса или при его простое, природный газ через детандер-электрогенератор, с возможностью выработки дополнительной электроэнергии, подается потребителю в газораспределительную сеть.

Использование по всем вариантам исполнения комплекса в цикле сжижения нескольких блоков турбодетандер-электрогенераторов значительно повышает эффективность и надежность работы комплекса, поскольку турбодетандер-электрогенератор имеет возможность оптимизации характеристик турбодетандера для достижения оптимального режима цикла получения СПГ.

Подключение трубопровода подачи отпарного газа на вход камеры сгорания подогревателя газа (ПГ) по второму варианту исполнения комплекса обеспечивает надежную работу блока редуцирования ГРС и, кроме этого, повышает энергоэффективность цикла сжижения за счет исключения потребления энергии дожимного компрессора.

Подключение двух блоков турбодетандер-электрогенераторов к одному блоку сжижения по третьему варианту исполнения комплекса повышает эффективность работы комплекса за счет возможности варьирования производительности. Например, при работе одного блока сжижения БС1 с включением в цикл сжижения одного турбодетандер-электрогенератора производительность составляет 1,5 т/ч сжиженного природного газа. При дополнительном подключении второго турбодетандер-электрогенератора производительность повышается до 3 т/ч. При одновременной работе обоих блоков сжижения с включением в цикл сжижения всех четырех турбодетандер-электрогенераторов производительность доходит до 6 т/ч.

Монтирование блоков сжижения в теплоизолированных кожухах «колд-боксах» значительно снижает теплоприток к криогенному оборудованию, что существенно повышает эффективность работы всего комплекса в целом. Монтирование блоков сжижения попарно и блоков турбодетандер-электрогенераторов попарно в отдельных изолированных кожухах дополнительно существенно снижает габаритные размеры комплекса. Конструктивное исполнение комплекса с отдельными независимыми блоками сжижения позволяет при отключении или подключении таких блоков варьировать производительность комплекса. Возможность изменения производительности комплекса обусловлено наличием запорной арматуры на всех ветвях трубопроводов с отпарным газом, детандерного и продукционного потоков перед входом в четырехпоточные теплообменники на входе во все блоки сжижения.

Группа изобретений будет более понятна из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи. Различные требуемые вспомогательные системы, такие как клапаны, смесители потоков, системы регулирования и датчики исключены из чертежа в целях упрощения и ясности представления.

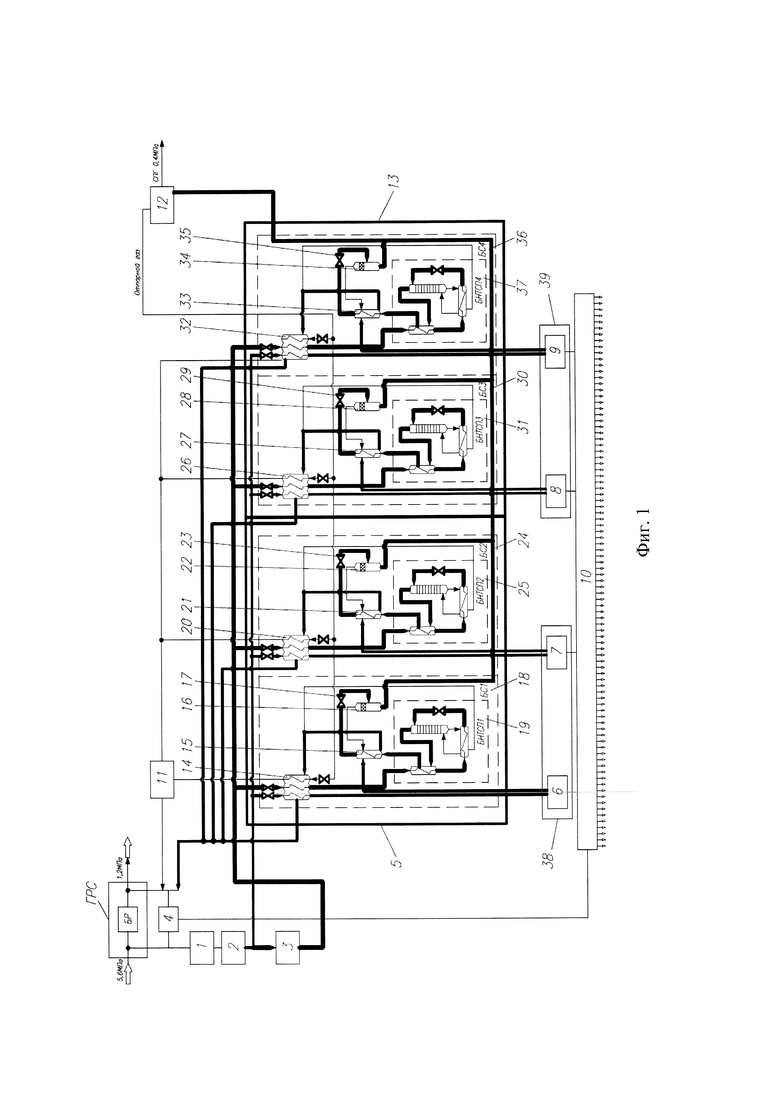

На Фиг. 1 изображена общая схема комплекса по первому варианту.

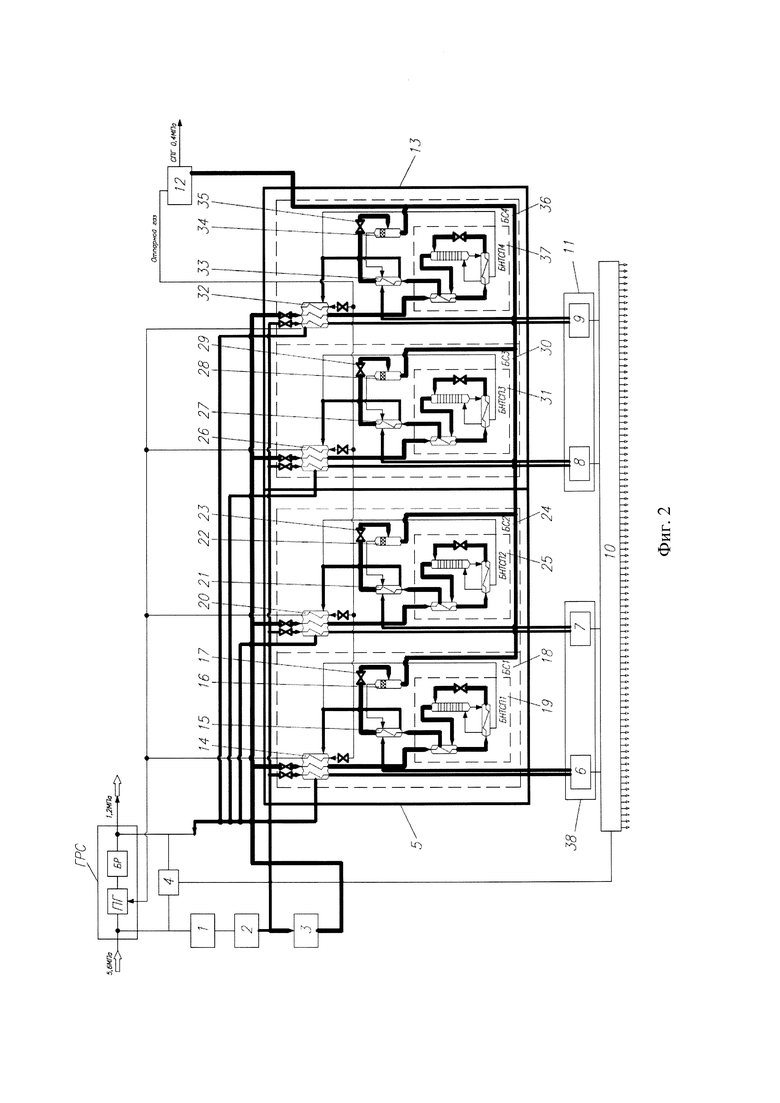

На Фиг. 2 изображена общая схема комплекса по второму варианту.

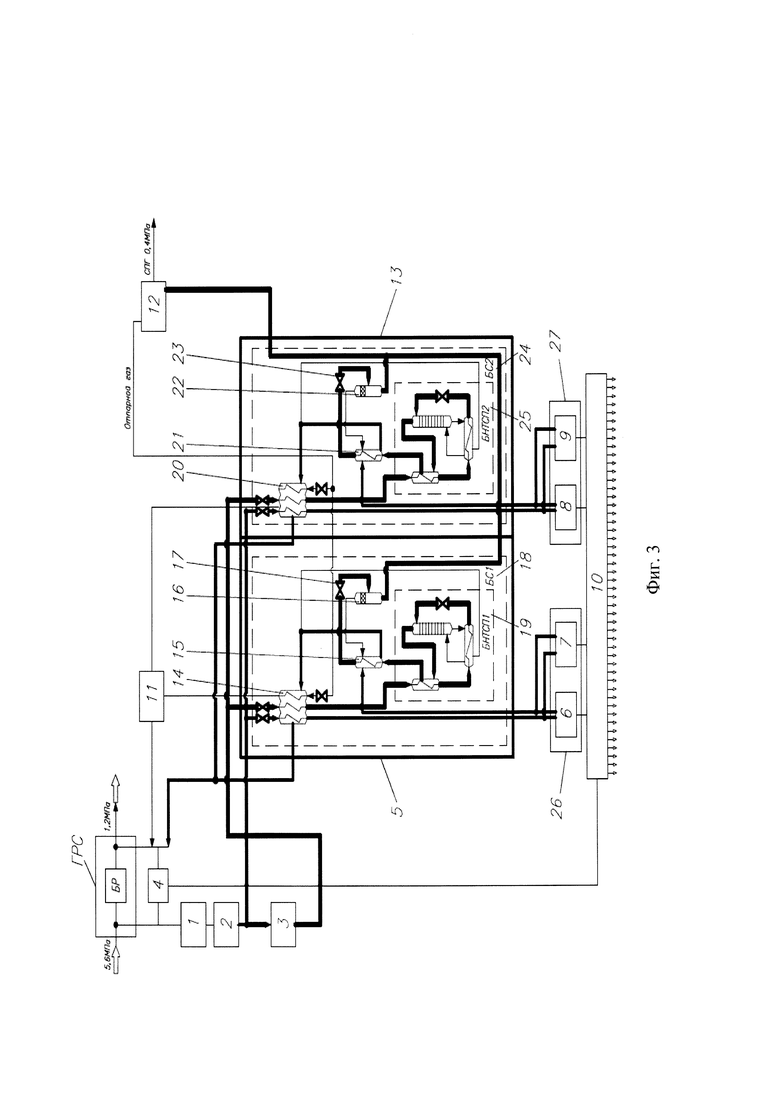

На Фиг. 3 изображена общая схема комплекса по третьему варианту.

Комплекс сжижения природного газа на газораспределительной станции предназначен для производства СПГ с использованием энергии перепада давлений на ГРС.

Комплекс сжижения по первому варианту исполнения содержит блок 1 фильтрации и осушки, блок 2 демеркуризации, блок 3 очистки, детандер-электрогенератор 4, теплоизолированные кожухи «колд-боксы» 5, 13, блоки 18, 24, 30, 36 сжижения (БС1, БС2, БС3, БС4), блок 10 энергообеспечения, блоки 6, 7, 8, 9 турбодетандер-электрогенераторов, смонтированные попарно в кожухах 38 и 39, дожимной компрессор 11 и блок 12 хранения. Блоки сжижения содержат блоки 19, 25, 31, 37 низкотемпературной сепарации продукционного потока (БНТСП1, БНТСП2, БНТСП3, БНТСП4), теплообменные аппараты 14, 15, 20, 21, 26, 27, 32, 33, продукционные сепараторы 16, 22, 28, 34, и продукционные дроссели 17, 23, 29, 35. Теплообменные аппараты 14, 20, 26, 32, установленные на входе соответствующих блоков 18, 24, 30, 36 сжижения - рекуперативные четырехпоточные. Блоки низкотемпературной сепарации 19, 25, 31 и 37 предназначены для ограничения концентрации тяжелых углеводородов и состоят из теплообменников, ректификационных колонн, дросселей и ребойлеров (на чертеже не обозначены).

По первому варианту исполнения, при включении всех блоков сжижения 18, 24, 30, 36, комплекс работает следующим образом. Природный газ, поступающий в комплекс, расположенный на ГРС, по магистральному газопроводу подачи природного газа, учитывается и подается поочередно в блоки 1 и 2 фильтрации, осушки и демеркуризации. В блоках происходит очистка потока магистрального газа от механических примесей, коалесценции, поглощение влаги из природного газа до концентрации, соответствующей точке росы по воде не выше минус 70 С.После прохождения блока 2 демеркуризации, трубопровод разделяется на два: трубопровод продукционного потока (ТП) и трубопровод детандерного потока (ТД), первый из которых поступает в блок 3 очистки. Блок 3 очистки предназначен для удаления из продукционного потока СО2, которая при понижении температуры ниже предела растворимости для данной концентрации может кристаллизоваться в процессе сжижения метана и нарушить работу комплекса. Трубопровод детандерного потока (ТД) делится на четыре ветви по количеству блоков сжижения. Первая ветвь ТД подключается на вход четырехпоточного теплообменника 14 на входе в первый блок 18 сжижения, где происходит охлаждение газа, и далее поступает в блок 6 турбодетандер-электрогенератора, где происходит расширение газа и понижение его температуры с выработкой электроэнергии, которая, в свою очередь, направляется в блок 10 энергообеспечения. Далее поток газа по первой ветви ТД поступает в теплообменник 15, где охлаждает продукционный поток для БС1. Далее этот поток поступает в теплообменник 14, где происходит его нагрев до температуры, допустимой для подачи в газопровод низкого давления за счет тепла прямых детандерного и продукционного потоков, поступающих на вход БС1. Вторая, третья и четвертая ветви ТД подключаются соответственно ко входам четырехпоточных теплообменников 20, 26, 32 на входах во второй, третий и четвертый блоки 24, 30, 36 сжижения, где происходит охлаждение газа, и далее поступают соответственно в блоки 7, 8, 9 турбодетандер-электрогенераторов, где происходит расширение газа и понижение его температуры с выработкой электроэнергии, которая, в свою очередь, направляется в блок 10 энергообеспечения. Далее поток газа по второй, третьей и четвертой ветвям ТД поступает соответственно в теплообменники 21, 27, 33, где охлаждает продукционные потоки соответственно для БС2, БС3, БС4. Далее потоки поступают соответственно в теплообменники 20, 26, 32, где происходит их нагрев до температуры, допустимой для подачи в газопровод низкого давления за счет тепла прямых детандерного и продукционного потоков, поступающих на вход БС2, БС3,БС4.

Трубопровод продукционного потока (ТП) делится на четыре ветви по количеству блоков сжижения. Первая ветвь ТП подключается на вход четырехпоточного теплообменника 14 на входе в первый блок 18 сжижения, где происходит его охлаждение, после чего он направляется в блок 19 низкотемпературной сепарации (БНТСП1). В БНТСП1 первая ветвь ТП охлаждается в теплообменнике (на чертеже не обозначен) за счет обратного потока БС1, проходит через ребойлер и дроссель (на чертеже не обозначены) поступает в ректификационную колонну (на чертеже не обозначена), где происходит отделение низкокипящих компонентов от высококипящих (они конденсируются и образуют кубовый остаток). В свою очередь, кубовый остаток, обогащенный высококипящими компонентами, циркулирует через ребойлер, где происходит его частичное испарение и одновременное охлаждение продукционного потока перед поступлением в ректификационную колонну. Пары очищенного от С6+ продукционного потока проходят из БНТСП1 через теплообменник 15 и поступают на продукционный дроссель 17, где происходит понижение давления в первой ветви продукционного потока с образованием газовой фазы и жидкостной фазы. Эта смесь поступает в продукционный сепаратор 16, где происходит разделение жидкой и газообразной фазы. Жидкая фаза есть продукт, то есть сжиженный природный газ (СПГ). Газообразная фаза после продукционного сепаратора 16 поступает в теплообменник 15, на выходе из которого смешивается с первой ветвью детандерного потока БС1 и поступает в теплообменник 14, где подогревается до температуры, допустимой для подачи в трубопровод низкого давления. Аналогично, вторая, третья и четвертая ветви ТП подключаются соответственно ко входам четырехпоточных теплообменников 20, 26, 32 на входах соответственно во второй, третий и четвертый блоки 24, 30, 36 сжижения, где происходит его охлаждение, после чего он направляется соответственно в блоки 25, 31, 37 низкотемпературной сепарации (БНТСП2, БНТСП3, БНТСП4). В БНТСП2, БНТСП3, БНТСП4 соответственно вторая, третья и четвертая ветви ТП охлаждаются в теплообменниках (на чертеже не обозначены) за счет обратных потоков БС2, БС3, БС4, проходят через ребойлеры и дроссели (на чертеже не обозначены) и поступают в ректификационные колонны (на чертеже не обозначены), где происходит отделение низкокипящих компонентов от высококипящих (они конденсируются и образуют кубовый остаток). В свою очередь, кубовый остаток, обогащенный высококипящими компонентами, циркулирует через ребойлеры, где происходит его частичное испарение и одновременное охлаждение продукционного потока перед поступлением в ректификационные колонны. Пары очищенного от С6+ продукционного потока проходят из БНТСП2, БНТСП3, БНТСП4 соответственно через теплообменники 21, 27, 33 и поступают на продукционные дроссели 23, 29, 35, где происходит понижение давления в ветвях продукционного потока с образованием газовой фазы и жидкостной фазы. Эта смесь поступает в продукционные сепараторы 22, 28, 34, где происходит разделение жидкой и газообразной фазы. Жидкая фаза есть продукт, то есть сжиженный природный газ (СПГ). Газообразная фаза после продукционных сепараторов 22, 28, 34 поступает соответственно в теплообменники 21, 27, 33, на выходе из которых смешивается с соответствующими ветвями детандерного потока БС2, БС3, БС4 и поступает в теплообменники 20, 26, 32, где подогревается до температуры, допустимой для подачи в трубопровод низкого давления. Сжиженный природный газ (СПГ) по трубопроводу, соединяющему все четыре ветви продукционного потока, поступает в блок 12 хранения. При хранении СПГ начинает частично испаряться с получением отпарного газа. Трубопровод отпарного газа подключен к выходу блока 12 хранения и делится на четыре ветви в соответствии с количеством блоков сжижения. Каждая из ветвей трубопровода с отпарным газом проходит через четырехпоточные теплообменники 32, 26, 20, 14 в, соответственно, БС4, БС3, БС2, БС1, нагревается и поступает на вход дожимного компрессора 11, который предназначен для повышения давления отпарного газа до значений, позволяющих направить последний потребителям ГРС.

Комплекс сжижения по второму варианту исполнения содержит блок 1 фильтрации и осушки, блок 2 демеркуризации, блок 3 очистки, детандер-электрогенератор 4, теплоизолированные кожухи «колд-боксы» 5, 13, блоки 18, 24, 30, 36 сжижения (БС1, БС2, БС3, БС4), блок 10 энергообеспечения, блоки 6, 7, 8, 9 турбодетандер-электрогенераторов, смонтированные попарно в кожухах 38 и 11 и блок 12 хранения. Блоки сжижения содержат блоки 19, 25, 31, 37 низкотемпературной сепарации продукционного потока (БНТСШ, БНТСП2, БНТСП3, БНТСП4), теплообменные аппараты 14, 15, 20, 21, 26, 27, 32, 33, продукционные сепараторы 16, 22, 28, 34, и продукционные дроссели 17, 23, 29, 35. Теплообменные аппараты 14, 20, 26, 32, установленные на входе соответствующих блоков 18, 24, 30, 36 сжижения - рекуперативные четырехпоточные. Блоки низкотемпературной сепарации 19, 25, 31 и 37 предназначены для ограничения концентрации тяжелых углеводородов и состоят из теплообменников, ректификационных колонн, дросселей и ребойлеров (на чертеже не обозначены).

По второму варианту исполнения, при включении всех блоков сжижения 18, 24, 30, 36, комплекс работает следующим образом. Природный газ, поступающий в комплекс, расположенный на ГРС, по магистральному газопроводу подачи природного газа, учитывается и подается поочередно в блоки 1 и 2 фильтрации, осушки и демеркуризации. В блоках происходит очистка потока магистрального газа от механических примесей, коалесценции, поглощение влаги из природного газа до концентрации, соответствующей точке росы по воде не выше минус 70 С. После прохождения блока 2 демеркуризации, трубопровод разделяется на два: трубопровод продукционного потока (ТП) и трубопровод детандерного потока (ТД), первый из которых поступает в блок 3 очистки. Блок 3 очистки предназначен для удаления из продукционного потока СО2, которая при понижении температуры ниже предела растворимости для данной концентрации может кристаллизоваться в процессе сжижения метана и нарушить работу комплекса. Трубопровод детандерного потока (ТД) делится на четыре ветви по количеству блоков сжижения. Первая ветвь ТД подключается на вход четырехпоточного теплообменника 14 на входе в первый блок 18 сжижения, где происходит охлаждение газа, и далее поступает в блок 6 турбодетандер-электрогенератора, где происходит расширение газа и понижение его температуры с выработкой электроэнергии, которая, в свою очередь, направляется в блок 10 энергообеспечения. Далее поток газа по первой ветви ТД поступает в теплообменник 15, где охлаждает продукционный поток для БС1. Далее ТД поступает в теплообменник 14, где происходит его нагрев до температуры, допустимой для подачи в газопровод низкого давления за счет тепла прямых детандерного и продукционного потоков, поступающих на вход БС1. Вторая, третья и четвертая ветви ТД подключаются соответственно ко входам четырехпоточных теплообменников 20, 26, 32 на входах во второй, третий и четвертый блоки 24, 30, 36 сжижения, где происходит охлаждение газа, и далее поступают соответственно в блоки 7, 8, 9 турбодетандер-электрогенераторов, где происходит расширение газа и понижение его температуры с выработкой электроэнергии, которая, в свою очередь, направляется в блок 10 энергообеспечения. Далее поток газа по второй, третьей и четвертой ветвям ТД поступает соответственно в теплообменники 21, 27, 33, где охлаждает продукционные потоки соответственно для БС2, БС3, БС4. Далее ТД поступают соответственно в теплообменники 20, 26, 32, где происходит нагрев газа до температуры, допустимой для подачи его в газопровод низкого давления. При этом, нагрев идет за счет тепла прямых детандерного и продукционного потоков, поступающих на вход БС2, БС3, БС4.

Трубопровод продукционного потока (ТП) делится на четыре ветви по количеству блоков сжижения. Первая ветвь ТП подключается на вход четырехпоточного теплообменника 14 на входе в первый блок 18 сжижения, где происходит его охлаждение, после чего он направляется в блок 19 низкотемпературной сепарации (БНТСП1). В БНТСП1 первая ветвь ТП охлаждается в теплообменнике (на чертеже не обозначен) за счет обратного потока БС1, проходит через ребойлер и дроссель (на чертеже не обозначены) поступает в ректификационную колонну (на чертеже не обозначена), где происходит отделение низкокипящих компонентов от высококипящих (они конденсируются и образуют кубовый остаток). В свою очередь, кубовый остаток, обогащенный высококипящими компонентами, циркулирует через ребойлер, где происходит его частичное испарение и одновременное охлаждение продукционного потока перед поступлением в ректификационную колонну. Пары очищенного от С6+продукционного потока проходят из БНТСП1 через теплообменник 15 и поступают на продукционный дроссель 17, где происходит понижение давления в первой ветви продукционного потока с образованием газовой фазы и жидкостной фазы. Эта смесь поступает в продукционный сепаратор 16, где происходит разделение жидкой и газообразной фаз. Жидкая фаза есть продукт, то есть сжиженный природный газ (СПГ). Газообразная фаза после продукционного сепаратора 16 поступает в теплообменник 15, на выходе из которого смешивается с первой ветвью детандерного потока БС1 и поступает в теплообменник 14, где подогревается до температуры, допустимой для подачи в трубопровод низкого давления. Аналогично, вторая, третья и четвертая ветви ТП подключаются соответственно ко входам четырехпоточных теплообменников 20, 26, 32 на входах соответственно во второй, третий и четвертый блоки 24, 30, 36 сжижения, где происходит охлаждение газа ТП, после чего он направляется соответственно в блоки 25, 31, 37 низкотемпературной сепарации (БНТСП2, БНТСП3, БНТСП4). В БНТСП2, БНТСП3, БНТСП4 соответственно вторая, третья и четвертая ветви ТП охлаждаются в теплообменниках (на чертеже не обозначены) за счет обратных потоков БС2, БС3, БС4, проходят через ребойлеры и дроссели (на чертеже не обозначены) и поступают в ректификационные колонны (на чертеже не обозначены), где происходит отделение низкокипящих компонентов от высококипящих (они конденсируются и образуют кубовый остаток). В свою очередь, кубовый остаток, обогащенный высококипящими компонентами, циркулирует через ребойлеры, где происходит его частичное испарение и одновременное охлаждение продукционного потока перед поступлением в ректификационные колонны. Пары очищенного от С6+ продукционного потока проходят из БНТСП2, БНТСП3, БНТСП4 соответственно через теплообменники 21, 27, 33 и поступают на продукционные дроссели 23, 29, 35, где происходит понижение давления в ветвях продукционного потока с образованием газовой фазы и жидкостной фазы. Эта смесь поступает в продукционные сепараторы 22, 28, 34, где происходит разделение жидкой и газообразной фаз. Жидкая фаза есть продукт, то есть сжиженный природный газ (СПГ). Газообразная фаза после продукционных сепараторов 22, 28, 34 поступает соответственно в теплообменники 21, 27, 33, на выходе из которых смешивается с соответствующими ветвями детандерного потока БС2, БС3, БС4 и поступает в теплообменники 20, 26, 32, где подогревается до температуры, допустимой для подачи в трубопровод низкого давления. Сжиженный природный газ (СПГ) по трубопроводу, соединяющему все четыре ветви продукционного потока, поступает в блок 12 хранения. При хранении СПГ начинает частично испаряться с образованием отпарного газа. Трубопровод отпарного газа подключен к выходу блока 12 хранения и делится на четыре ветви в соответствии с количеством блоков сжижения. Каждая из ветвей трубопровода с отпарным газом проходит через четырехпоточные теплообменники 32, 26, 20, 14 в, соответственно, БС4, БС3, БС2, БС1, нагревается и поступает на вход камеры сгорания блока подогревателя (ПГ) газа ГРС, способствуя повышению температуры газа, подаваемого на вход блока редуцирования (БР) ГРС и далее потребителям в газораспределительную сеть. Тем самым, использование отпарного газа снижает экономические затраты на работу подогревателя, улучшает термодинамические показатели газа, подаваемого потребителям ГРС.

В соответствии с первым и вторым вариантами исполнения комплекса, для получения возможности изменения его производительности, предусмотрено наличие запорной арматуры на всех ветвях трубопроводов с отпарным газом, детандерного и продукционного потоков перед входом в четырехпоточные теплообменники 14, 20, 26, 32, соответственно в БС1, БС2, БС3, БС4. При этом, при работе одного блока сжижения БС1 производительность составляет 1,5 т/ч сжиженного природного газа. При дополнительном подключении второго блока сжижения БС2 и одновременной работе двух блоков сжижения производительность повышается до 3 т/ч. При одновременной работе всех четырех блоков сжижения производительность доходит до 6 т/ч.

Комплекс сжижения по третьему варианту исполнения содержит блок 1 фильтрации и осушки, блок 2 демеркуризации, блок 3 очистки, детандер-электрогенератор 4, теплоизолированные кожухи «колд-боксы» 5, 13 с блоками 18 и 24 сжижения (БС1, БС2), блок 10 энергообеспечения, блоки 6, 7, 8, 9 турбодетандер-электрогенераторов, подключенные попарно к соответствующим блокам сжижения и смонтированные попарно в кожухах 26 и 27, дожимной компрессор 11 и блок 12 хранения. Блоки сжижения содержат блоки 19, 25 низкотемпературной сепарации продукционного потока (БНТСП1, БНТСП2), теплообменные аппараты 14, 15, 20, 21, продукционные сепараторы 16, 22 и продукционные дроссели 17, 23. Теплообменные аппараты 14 и 20, установленные на входе соответствующих блоков 18 и 24 сжижения - рекуперативные четырехпоточные. Блоки низкотемпературной сепарации 19 и 25 предназначены для ограничения концентрации тяжелых углеводородов и состоят из теплообменников, ректификационных колонн, дросселей и ребойлеров (на чертеже не обозначены).

По третьему варианту исполнения, при включении обоих блоков сжижения 18 и 24, комплекс работает следующим образом. Природный газ, поступающий в комплекс, расположенный на ГРС, по магистральному газопроводу подачи природного газа, учитывается и подается поочередно в блоки 1 и 2 фильтрации, осушки и демеркуризации. В блоках происходит очистка потока магистрального газа от механических примесей, коалесценции, поглощение влаги из природного газа до концентрации, соответствующей точке росы по воде не выше минус 70 С. После прохождения блока 2 демеркуризации, трубопровод разделяется на два: трубопровод продукционного потока (ТП) и трубопровод детандерного потока (ТД), первый из которых поступает в блок 3 очистки. Блок 3 очистки предназначен для удаления из продукционного потока СО2, которая при понижении температуры ниже предела растворимости для данной концентрации может кристаллизоваться в процессе сжижения метана и нарушить работу комплекса. Трубопровод детандерного потока (ТД) делится на две ветви по количеству блоков сжижения. Первая ветвь ТД подключается на вход четырехпоточного теплообменника 14 на входе в первый блок 18 сжижения, где происходит охлаждение газа, и далее, разделяясь на два потока, поступает в блоки 6 и 7 турбодетандер-электрогенераторов, где происходит расширение газа, понижается его температура с выработкой электроэнергии, которая, в свою очередь, направляется в блок 10 энергообеспечения. Далее, соединяясь после прохождения блоков 6, 7 турбодетандер-электрогенераторов, поток газа по первой ветви ТД поступает в теплообменник 15, где охлаждает продукционный поток для БС1. Далее ТД поступает в теплообменник 14, где происходит его нагрев до температуры, допустимой для подачи в газопровод низкого давления за счет тепла прямых детандерного и продукционного потоков, поступающих на вход БС1. Вторая ветвь ТД подключается ко входу четырехпоточного теплообменника 20 на входе во второй блок 24 сжижения, где происходит охлаждение газа, и далее поступает в блоки 8, 9 турбодетандер-электрогенераторов, где происходит расширение газа с понижением температуры и с выработкой электроэнергии, которая, в свою очередь, направляется в блок 10 энергообеспечения. Далее поток газа по второй ветви ТД поступает в теплообменник 21, где охлаждает продукционный поток для БС2. Далее ТД поступает в теплообменник 20, где происходит нагрев газа до температуры, допустимой для подачи такого газа в газопровод низкого давления. При этом, нагрев идет за счет тепла прямых детандерного и продукционного потоков, поступающих на вход БС2.

Трубопровод продукционного потока (ТП) также делится на две ветви по количеству блоков сжижения. Первая ветвь ТП подключается на вход четырехпоточного теплообменника 14 на входе в первый блок 18 сжижения, где происходит его охлаждение, после чего он направляется в блок 19 низкотемпературной сепарации (БНТСП1). В БНТСП1 первая ветвь ТП охлаждается в теплообменнике (на чертеже не обозначен) за счет обратного потока БС1, проходит через ребойлер и дроссель (на чертеже не обозначены), поступает в ректификационную колонну (на чертеже не обозначена), где происходит отделение низкокипящих компонентов от высококипящих (они конденсируются и образуют кубовый остаток). В свою очередь, кубовый остаток, обогащенный высококипящими компонентами, циркулирует через ребойлер, где происходит его частичное испарение и одновременное охлаждение продукционного потока перед поступлением в ректификационную колонну. Пары очищенного от С6+ продукционного потока проходят из БНТСП1 на вход теплообменника 15 и затем поступают на продукционный дроссель 17, где происходит понижение давления в первой ветви продукционного потока с образованием газовой фазы и жидкостной фазы. Эта смесь поступает в продукционный сепаратор 16, где происходит разделение жидкой и газообразной фаз. Жидкая фаза есть продукт, то есть сжиженный природный газ (СПГ). Газообразная фаза после продукционного сепаратора 16 поступает в теплообменник 15, на выходе из которого смешивается с первой ветвью детандерного потока БС1 и поступает в теплообменник 14, где подогревается до температуры, допустимой для подачи в трубопровод низкого давления. Также, вторая ветвь ТП подключается ко входу четырехпоточного теплообменника 20 на входе во второй блок 24, сжижения, где происходит охлаждение газа ТП, после чего он направляется в блок 25 низкотемпературной сепарации (БНТСП2). В БНТСП2 вторая ветвь ТП охлаждается в теплообменнике (на чертеже не обозначен) за счет обратного потока БС2, проходит через ребойлер и дроссель (на чертеже не обозначены) и поступают в ректификационную колонну (на чертеже не обозначена), где происходит отделение низкокипящих компонентов от высококипящих (они конденсируются и образуют кубовый остаток). В свою очередь, кубовый остаток, обогащенный высококипящими компонентами, циркулирует через ребойлер, где происходит его частичное испарение и одновременное охлаждение продукционного потока перед поступлением в ректификационную колонну. Пары очищенного от С6+ продукционного потока проходят из БНТСП2 на вход теплообменника 21 и, после, поступают на продукционный дроссель 23, где происходит понижение давления газа в ветви продукционного потока с образованием газовой фазы и жидкостной фазы. Эта смесь поступает в продукционный сепаратор 22, где идет разделение жидкой и газообразной фаз. Жидкая фаза есть продукт, то есть сжиженный природный газ (СПГ). Газообразная фаза после продукционного сепаратора 22 поступает в теплообменник 21, на выходе из которого смешивается с ветвью детандерного потока БС2 и поступает на вход теплообменника 20, где подогревается до температуры, допустимой для подачи в трубопровод низкого давления. Произведенный сжиженный природный газ (СПГ) по трубопроводу, соединяющему обе ветви продукционного потока, поступает в блок 12 хранения. При хранении СПГ начинает частично испаряться с образованием отпарного газа. Трубопровод отпарного газа подключен к выходу блока 12 хранения и делится на две ветви в соответствии с количеством блоков сжижения. Каждая из ветвей трубопровода с отпарным газом проходит через четырехпоточные теплообменники 20 и 14 в, соответственно, БС2 и БС1, нагревается и поступает на вход дожимного компрессора 11, который предназначен для повышения давления отпарного газа до значений, позволяющих направить последний потребителям ГРС.

Производительность комплекса в исполнении по третьему варианту варьируется за счет отключения или включения в цикл сжижения турбодетандер-электрогенераторов 6, 7, 8, 9, а также за счет отключения или включения в цикл сжижения блоков сжижения БС1 и БС2. Возможность изменения производительности комплекса обусловлено наличием запорной арматуры на всех ветвях трубопроводов с отпарным газом, детандерного и продукционного потоков перед входом в четырехпоточные теплообменники 14 и 20. При этом, при работе одного блока сжижения БС1 с включенными в цикл сжижения обоими турбодетандер-электрогенераторами 6 и 7, производительность составляет 3 т/ч сжиженного природного газа. При дополнительном подключении второго блока сжижения БС2 с включенными в цикл сжижения обоих турбодетандер-электрогенераторов 8 и 9, производительность повышается до 6 т/ч. При отключении одного турбодетандер-электрогенератора производительность комплекса понижается на 1,5 т/ч.

В соответствии со всеми тремя вариантами исполнения комплекса сжижения, детандер-электрогенератор 4, подключенный параллельно к блоку редуцирования (БР) ГРС, служит для выработки электроэнергии на собственные нужды комплекса, повышая эффективность его работы, а при технологических перерывах в работе комплекса или при его простое, природный газ через детандер-электрогенератор 4, также с возможностью выработки дополнительной электроэнергии, подается потребителю в газораспределительную сеть. Повышают эффективность работы комплекса и теплоизолированные кожухи «колд-боксы» 5, 13, позволяя существенно уменьшить теплоприток к криогенному оборудованию блоков сжижения. Кроме этого, «колд-боксы» делают комплекс компактнее, уменьшая его габаритные размеры. Монтирование блоков 6, 7 и 8, 9 турбодетандер-электрогенераторов попарно в отдельных изолированных кожухах дополнительно уменьшает габаритные размеры комплекса.

В соответствии со всеми тремя вариантами исполнения комплекса сжижения, использование в блоках сжижения блоков низкотемпературной сепарации продукционного потока природного газа, предназначенного для ограничения концентрации тяжелых углеводородов, позволяет обеспечить получение в данном комплексе гарантированно сухого по углеводородам сжиженного газа.

Изобретение относится к сжижению природного газа на газораспределительной станции. Комплекс сжижения природного газа содержит блоки сжижения, блок энергообеспечения, блоки турбодетандер-электрогенераторов, дожимной компрессор, детандер-электрогенератор и блок хранения. Детандер-электрогенератор подключен параллельно к блоку редуцирования газораспределительной станции, а его выход подключен к входу блока энергообеспечения. Блоки сжижения смонтированы попарно в теплоизолированных кожухах и соединены между собой. Каждый блок сжижения содержит теплообменные аппараты, продукционный сепаратор и блок низкотемпературной сепарации продукционного потока. Блоки турбодетандер-электрогенераторов смонтированы попарно в отдельных кожухах, и их выходы подключены к входу блока энергообеспечения. Трубопровод подачи природного газа после блоков фильтрации, осушки и демеркуризации разделен на трубопровод детандерного потока и трубопровод продукционного потока. Трубопровод с отпарным газом подключен к выходу блока хранения и разделен на количество ветвей по количеству блоков сжижения, каждая из которых подключена на вход четырехпоточного теплообменника в соответствующем блоке сжижения. Технический результат изобретения - повышение качества сжиженного природного газа, снижение габаритов комплекса. 3 н.п. ф-лы, 3 ил.

1. Комплекс сжижения природного газа, установленный на газораспределительной станции, который содержит блоки фильтрации, осушки, демеркуризации и очистки газа, четыре блока сжижения, блок энергообеспечения и блоки турбодетандер-электрогенераторов, а также дожимной компрессор, детандер-электрогенератор и блок хранения, при этом комплекс сжижения природного газа подключен к магистральному газопроводу подачи природного газа, а детандер-электрогенератор комплекса подключен параллельно к блоку редуцирования газораспределительной станции, при этом выход детандер-электрогенератора подключен к входу блока энергообеспечения, вместе с тем блоки сжижения комплекса смонтированы попарно в теплоизолированных кожухах «колд-боксах» и соединены между собой трубопроводами подвода, отвода природного газа, при этом каждый блок сжижения содержит соединенные между собой трубопроводами с запорной арматурой теплообменные аппараты, продукционный сепаратор и блок низкотемпературной сепарации продукционного потока природного газа, предназначенный для ограничения концентрации тяжелых углеводородов, кроме этого, к выходам блоков сжижения подсоединены блок хранения и дожимной компрессор, а теплообменный аппарат, установленный на входе каждого блока сжижения, выполнен рекуперативным четырехпоточным, при этом блоки турбодетандер-электрогенераторов смонтированы попарно в отдельных кожухах, количество блоков турбодетандер-электрогенераторов в комплексе соответствует количеству блоков сжижения и выходы всех блоков турбодетандер-электрогенераторов подключены к входу блока энергообеспечения, вместе с тем трубопровод подачи природного газа после блоков фильтрации, осушки и демеркуризации разделен на два: трубопровод детандерного потока и трубопровод продукционного потока, первый из которых разделен на четыре ветви по количеству блоков сжижения в комплексе, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода детандерного потока подключена к входу соответствующего блока турбодетандер-электрогенератора, на выходе из которого подключена к теплообменным аппаратам в каждом блоке сжижения и далее к выходу в газораспределительную сеть для направления потребителю, при этом трубопровод продукционного потока подключен к входу блока очистки, после прохождения которого разделен на четыре ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения которого каждая ветвь трубопровода продукционного потока подключена на вход блоков низкотемпературной сепарации продукционного потока, на выходе из которых, после последовательного прохождения теплообменных аппаратов и продукционных сепараторов в блоках сжижения, ветви трубопровода продукционного потока соединены с подключением на вход блока хранения для направления потребителю сжиженного природного газа, вместе с тем трубопровод с отпарным газом подключен к выходу блока хранения и разделен на четыре ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения которого ветви трубопровода с отпарным газом проходят через дожимной компрессор к выходу в газораспределительную сеть, кроме этого, каждая из ветвей трубопроводов с отпарным газом, детандерного и продукционного потоков снабжена запорной арматурой перед входом в каждый четырехпоточный теплообменник каждого блока сжижения.

2. Комплекс сжижения природного газа, установленный на газораспределительной станции, который содержит блоки фильтрации, осушки, демеркуризации и очистки газа, четыре блока сжижения, блок энергообеспечения и блоки турбодетандер-электрогенераторов, а также детандер-электрогенератор и блок хранения, при этом комплекс сжижения природного газа подключен к магистральному газопроводу подачи природного газа, а детандер-электрогенератор комплекса подключен параллельно к блоку редуцирования газораспределительной станции, причем выход детандер-электрогенератора подключен к входу блока энергообеспечения, вместе с тем блоки сжижения комплекса смонтированы попарно в теплоизолированных кожухах «колд-боксах» и соединены между собой трубопроводами подвода, отвода природного газа, при этом каждый блок сжижения содержит соединенные между собой трубопроводами с запорной арматурой теплообменные аппараты, продукционный сепаратор и блок низкотемпературной сепарации продукционного потока природного газа, предназначенный для ограничения концентрации тяжелых углеводородов, кроме этого, к выходам блоков сжижения подсоединен блок хранения, а теплообменный аппарат, установленный на входе каждого блока сжижения, выполнен рекуперативным четырехпоточным, при этом блоки турбодетандер-электрогенераторов смонтированы попарно в отдельных кожухах, количество блоков турбодетандер-электрогенераторов в комплексе соответствует количеству блоков сжижения и выходы всех блоков турбодетандер-электрогенераторов подключены к входу блока энергообеспечения, вместе с тем трубопровод подачи природного газа после блоков фильтрации, осушки и демеркуризации разделен на два: трубопровод детандерного потока и трубопровод продукционного потока, первый из которых разделен на четыре ветви по количеству блоков сжижения в комплексе, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода детандерного потока подключена к входу соответствующего блока турбодетандер-электрогенератора, на выходе из которого подключена к теплообменным аппаратам в каждом блоке сжижения и далее к выходу в газораспределительную сеть для направления потребителю, при этом трубопровод продукционного потока подключен к входу блока очистки, после прохождения которого разделен на четыре ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода продукционного потока подключена на вход блоков низкотемпературной сепарации продукционного потока, на выходе из которых, после последовательного прохождения теплообменных аппаратов и продукционных сепараторов в блоках сжижения, ветви трубопровода продукционного потока соединены с подключением на вход блока хранения для направления потребителю сжиженного природного газа, вместе с тем трубопровод с отпарным газом подключен к выходу блока хранения и разделен на четыре ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения которого ветви трубопровода с отпарным газом подключены на вход камеры сгорания блока подогревателя газа газораспределительной станции и далее, через блок редуцирования, к выходу в газораспределительную сеть, кроме этого, каждая из ветвей трубопроводов с отпарным газом, детандерного и продукционного потоков снабжена запорной арматурой перед входом в каждый четырехпоточный теплообменник каждого блока сжижения.

3. Комплекс сжижения природного газа, установленный на газораспределительной станции, который содержит блоки фильтрации, осушки, демеркуризации и очистки газа, два блока сжижения, блок энергообеспечения и блоки турбодетандер-электрогенераторов, а также дожимной компрессор, детандер-электрогенератор и блок хранения, при этом комплекс сжижения природного газа подключен к магистральному газопроводу подачи природного газа, а детандер-электрогенератор комплекса подключен параллельно к блоку редуцирования газораспределительной станции, причем выход детандер-электрогенератора подключен к входу блока энергообеспечения, вместе с тем блоки сжижения комплекса соединены между собой трубопроводами подвода, отвода природного газа и смонтированы каждый в отдельном теплоизолированном кожухе «колд-боксе», при этом каждый блок сжижения содержит соединенные между собой трубопроводами с запорной арматурой теплообменные аппараты, продукционный сепаратор и блок низкотемпературной сепарации продукционного потока природного газа, предназначенный для ограничения концентрации тяжелых углеводородов, кроме этого, к выходам блоков сжижения подсоединены блок хранения и дожимной компрессор, а теплообменный аппарат, установленный на входе каждого блока сжижения, выполнен рекуперативным четырехпоточным, блоки турбодетандер-электрогенераторов смонтированы попарно в отдельных кожухах, и выходы всех блоков турбодетандер-электрогенераторов подключены к входу блока энергообеспечения, вместе с тем трубопровод подачи природного газа после блоков фильтрации, осушки и демеркуризации разделен на два: трубопровод детандерного потока и трубопровод продукционного потока, первый из которых разделен на две ветви по количеству блоков сжижения в комплексе, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода детандерного потока разделена на два потока, каждый из которых подключен к входу соответствующего блока турбодетандер-электрогенератора, на выходе из блоков турбодетандер-электрогенераторов ветви трубопровода детандерного потока соединены и подключены на вход теплообменных аппаратов в каждом блоке сжижения и далее к выходу в газораспределительную сеть для направления потребителю, при этом трубопровод продукционного потока подключен к входу блока очистки, после прохождения которого разделен на две ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения четырехпоточного теплообменника каждая ветвь трубопровода продукционного потока подключена на вход блоков низкотемпературной сепарации продукционного потока, при выходе из которых, после последовательного прохождения теплообменных аппаратов и продукционных сепараторов в блоках сжижения, ветви трубопровода продукционного потока соединены с подключением на вход блока хранения для направления потребителю сжиженного природного газа, вместе с тем трубопровод с отпарным газом подключен к выходу блока хранения и разделен на две ветви по количеству блоков сжижения, каждая из которых подключена на вход соответствующего четырехпоточного теплообменника в каждом блоке сжижения, после прохождения которого ветви трубопровода с отпарным газом проходят через дожимной компрессор к выходу в газораспределительную сеть, кроме этого, каждая из ветвей трубопроводов с отпарным газом, детандерного и продукционного потоков снабжена запорной арматурой перед входом в каждый четырехпоточный теплообменник каждого блока сжижения.

| Комплекс сжижения природного газа на газораспределительной станции | 2017 |

|

RU2665787C1 |

| Комплекс сжижения, хранения и отгрузки природного газа | 2017 |

|

RU2670478C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

| КОМПЛЕКС ДЛЯ РЕДУЦИРОВАНИЯ, СЖИЖЕНИЯ И КОМПРИМИРОВАНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2017 |

|

RU2673972C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2019-11-21—Публикация

2018-12-14—Подача