Предлагаемое изобретение относится к арматуростроению и предназначено для управления подачей рабочего тела (РТ) в пневматических и гидравлических системах в химической, медицинской промышленности и других областях машиностроения.

Из предшествующего уровня техники известен электромагнитный клапан (ЭК), патент RU №2419017 F16K 31/02, содержащего корпус с входным и выходным штуцерами, в котором размещена катушка электромагнита (ЭМ), стоп и подпружиненный якорь. Седло данного ЭК выполнено комбинированным и содержит вставку, изготовленную из полимерного материала с упругоэластичными уплотнительными кольцевыми выступами. В процессе закрытия эластичные выступы под давлением запорного элемента деформируются в стороны от оси ЭК и облегают конус запорного элемента, увеличивая его герметичность. При открытии эластичные выступы восстанавливают свою форму.

Недостатками данного электромагнитного клапана являются:

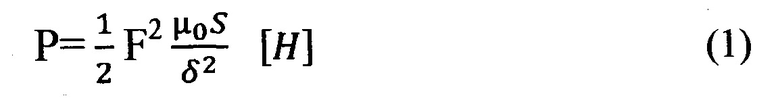

1 - «паразитный» ход запорного элемента. "Паразитным" будем считать ход ЭК, при котором движение запорного элемента и, связанного с ним якоря, уже совершается, а расхода РТ нет. При открытии клапана запорный элемент совершает какой-то ход, а кольцевые выступы за счет своей эластичности не просто восстанавливают свою форму, а под давлением РТ продолжают облегать конус запорного элемента, не давая РТ проходить через отверстие в седле. Это означает, что, для сохранения заданного техническим заданием на разработку ЭК перепада давления при заданном расходе РТ, расстояние между стопом и якорем придется увеличить на величину «паразитного» хода, что, учитывая формулу тяги электромагнита с одним воздушным зазором (см. https.//electrono.ru/elektrotexnicheskaya-apparatura/sila-tyagi-elektromagnitov, формула 4.23):

где Р - усилие, стягивающее воздушный зазор [кгс];

δ - величина увеличенного воздушного зазора [м];

F - магнитодвижущая сила (МДС) электромагнита [А];

μ0 - магнитная постоянная [Гн/м];

S - площадь воздушного зазора [м2];

приводит к резкому (квадратичная зависимость) снижению тяговой характеристики ЭК. Поэтому при проектировании, для сохранения тяговой характеристики на данном ЭК, учитывая, что:

где I - токопотребление [А],

ω - количество витков в катушке,

придется либо увеличивать количество витков обмотки ЭМ, что ведет к росту массы и снижению быстородействия ЭК, либо придется увеличить токопотребление I;

2 - эластичные выступы являются концентраторами загрязнений. При наработке в импульсном режиме, исчисляемой сотнями тысяч срабатываний, продукты трения (стружка металла с якоря и корпуса) и посторонние частицы, содержащиеся в РТ, будут накапливаться в карманах, образованных кольцевыми уплотнительными выступами, изменят подвижность этих выступов и, как следствие, вызовут негерметичность ЭК.

Указанных недостатков лишены однотипные ЭК, патенты RU 2413113 F16K 31/02, RU 2621456 F16K 31/02, RU 2190143 F16K 31/02, RU 2387905 F16K 31/02, KR 102000008017 F16K 31/02, KR 102008009941 F16K 31/02. Однако указанные конструкции, обладая высоким быстродействием, не могут обеспечить герметичность ЭК при действии боковых сил, направленных в поперечном направлении относительно продольной оси ЭК, вызванных действием:

- гравитационного поля;

- магнитного поля;

- вибродинамических перегрузок;

- линейных перегрузок.

Посадка любого якоря в корпус ЭК выполняется с гарантированным технологическим зазором для исключения заклинивания. В данных конструкциях клапанов, при действии боковых сил, якорь и жестко связанный с ним запорный элемент смещаются в пределах этого зазора. Так как при наработке ЭК на запорном элементе из полимерного материала (фторопласты) всегда образуется отпечаток седла (отпечаток уплотнительной кромки седла), то любое смещение запорного элемента при закрытии относительно наработанного отпечатка, вызванного смещением или перекосом якоря в указанных конструкциях, ведет к разгерметизации ЭК.

Конструкция аналогичного топливного клапана по RU 2016329 F16K 31/02 также является быстродействующей, однако, почти весь направляющий шток запорного элемента выполнен из полимерного материала, набухание которого в агрессивных РТ неизбежно. Как следствие, произойдет заклинивание штока запорного элемента в корпусе ЭМ. Если в данной конструкции предусмотреть набухание штока и увеличить зазор между штоком и корпусом ЭМ, то, до момента окончательного набухания штока при действии боковых сил на клапан, произойдет смещение запорного элемента в пределах этого зазора и разгерметизация ЭК.

Известные конструкции ЭК, патенты US 2010/0243935 F16K 31/02 и KR 102006098397Al F16K 31/02, являются наиболее устойчивыми по герметичности к действию боковых сил, поскольку от поперечных перемещений запорный элемент удерживается упругим элементом - мембраной и быстродействующими, так как нет «паразитных» перемещений.

Недостатком конструкций данных ЭК является способ работы мембраны. Для обеспечения высокой степени герметичности (порядка 0,01 см3/мин по воздуху) посадка запорного элемента на седло должна осуществляться точно по наработанному отпечатку, что возможно только при неподвижной (жесткой) заделке мембраны в корпусе и штоке ЭК.Способ работы мембраны при жесткой заделке ее наружного края и центральной части, в отличие от подвижной заделки, характеризуется резким возрастанием напряжений растяжения и сжатия в месте заделки при перемещении центральной части мембраны. При повторно-переменном движении при импульсных режимах работы ЭК происходит быстрое разрушение мембраны в месте заделки. Для увеличения ресурса работы мембраны при проектировании ЭК придется увеличивать диаметр мембраны. Увеличение диаметра мембраны ведет к значительному увеличению веса ЭК, так как действует квадратическая зависимость между диаметром и площадью поперечного сечения корпуса ЭК, в котором придется размещать эту мембрану. Электроклапаны, оснащенные мембранами для предотвращения смещения запорного элемента при действии боковых сил, либо ограничены по ресурсу при импульсной работе, либо обладают повышенной массой.

В качестве прототипа выбрана конструкция электромагнитного клапана US 20020190234 А1 U.S. CL.251/129/08 (F16K 31/02), содержащая интегрированный с электромагнитом корпус, якорь с жестко связанным запорным элементом, стоп, возвратную пружину и седло. Запорный элемент уплотняется по поверхности конического отверстия в седле. Данный ЭК является нормально-закрытым. При подаче напряжения на катушку ЭМ возникает магнитодвижущая сила, направленная на стягивание зазора между подвижным якорем и неподвижным стопом. Преодолевая усилие возвратной пружины и силу от перепада давления РТ внутри ЭК и за седлом магнитодвижущая сила перемещает якорь вместе с запорным элементом в сторону стопа, открывая проход РТ через коническое отверстие в седле. При снятии напряжения с обмоток ЭМ магнитодвижущая сила исчезает и якорь, под действием возвратной пружины и силы от перепада давления РТ, возвращается в исходное положение, при этом запорный элемент перекрывает коническое отверстие в седле и прекращает расход РТ.

Уплотнение запорного элемента в коническом отверстии седла происходит за счет упругой деформации уплотнительной кромки запорного элемента при смещении или развороте якоря в пределах технологического зазора между якорем и корпусом ЭМ.

Данная конструкция ЭК работоспособна, но обладает двумя основными недостатками:

1 - быстродействие и тяговая характеристика данного ЭК значительно зависят от точности изготовления. Несоосности, возникающие при изготовлении и сборке ЭК, приводят к смещению, а иногда и к скрещиванию осей запорного элемента и конического отверстия в седле. В случае смещения или скрещивания этих осей перекрытие конического отверстия в седле запорным элементом возможно только при смещении или развороте якоря в корпусе ЭМ в пределах технологического зазора между якорем и корпусом. Если предположить, что смещение этих осей равно Г, то, для уплотнения запорного элемента в коническом отверстии седла, якорь также должен сместиться в сторону несоосности на величину не менее, чем Г. Поскольку при проектировании неизвестно в какую сторону будет смещение оси седла после сборки ЭК, диаметр под посадку якоря в корпусе ЭМ придется увеличить на величину 2×Г=Δ (дельта). Дельта - это максимальная величина воздушного зазора между якорем и корпусом ЭМ, возникающая при смещении якоря с запорным элементом в сторону несоосности между седлом и корпусом ЭК, используется для расчета величины магнитодвижущей силы (МДС) электромагнита, необходимой для работы ЭК.

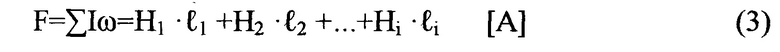

Согласно II закона Кирхгофа в контуре магнитной цепи электромагнита алгебраическая сумма МДС равна алгебраической сумме магнитных напряжений на отдельных участках:

где

Н - напряженность магнитного поля на i -том участке [А/м];

- длина i -того участка [м];

- длина i -того участка [м];

I - токопотребление [А];

ω - количество витков в катушке.

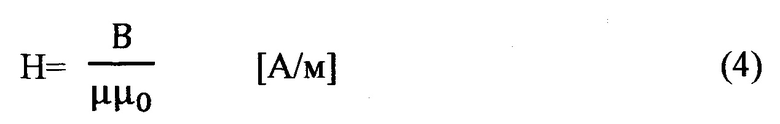

Напряженность магнитного поля физическая величина, равная:

где В - индукция магнитного поля на i -том участке [Т];

μ - относительная магнитная проницаемость i -того участка;

μ0 - магнитная постоянная, μ=4π×10-7 [Гн/м].

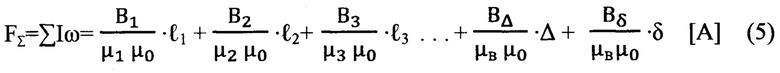

Для магнитной цепи ЭК-прототипа, работающему по способу - прототипу, сумма МДС:

Первые слагаемые относятся к участкам магнитопровода из магнитомягкой стали, например, такой как, трансформаторная сталь, для которой μ достигает значения 8000 и более. Последние два слагаемых относятся к воздушным зазорам, для которых μв=1. Предпоследнее слагаемое определяет величину МДС, необходимой для проведения магнитного потока через воздушный зазор Δ между якорем и корпусом ЭМ, последнее - величину МДС, необходимой для проведения магнитного потока через воздушный рабочий зазор δ между якорем и стопом. Поскольку значения Bi соизмеримы, μ0 - константа, то последние два слагаемых определяют основную часть необходимой величины магнитодвижущей силы, так как они в десятки раз больше любого другого слагаемого.

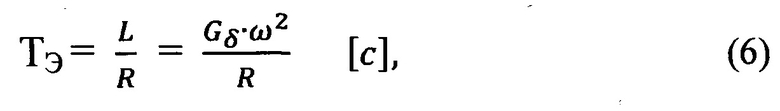

Так как между магнитодвижущей силой, токопотреблением и количеством витков существует зависимость (2), то при проектировании ЭК, для создания части МДС, необходимой для проведения магнитного потока через зазор Δ, необходимо либо увеличить токопотребление, либо увеличить количество витков в катушке ЭМ. Увеличение токопотребления проблематично, так как оно, как правило, ограничено техническим заданием на разработку ЭК. Единственной возможностью создать дополнительную МДС для ЭК-прототипа, работающего по способу - прототипу, является увеличение количества витков в катушке ЭМ. Но увеличение количества витков в катушке ЭМ ведет к значительному увеличению (квадратичная зависимость) постоянной времени ЭМ (ТЭ):

где

L - индуктивность катушки ЭМ [Гн];

Gδ - магнитная проводимость рабочего воздушного зазора [Гн];

ω - количество витков катушки ЭМ;

R - сопротивление обмотки катушки ЭМ [Ом].

Поскольку постоянная времени увеличивается, то увеличивается и время трогания якоря электромагнита, то есть снижается быстродействие ЭК (см. ОСТ 92-9376-80, лист 27).

Вывод: работа ЭК-прототипа всегда будет требовать большее время срабатывания по сравнению с ЭК, у которого Δ=0. Чем ниже точность изготовления, тем больше возможное несовпадение осей запорного элемента и конусного отверстия в седле, тем больший технологический зазор необходимо заложить в конструкцию ЭК - прототипа и тем ниже, при одном и том же токопотреблении, его быстродействие. Чем меньше несовпадение осей якоря, запорного элемента и конусного отверстия в седле, тем меньше необходимый зазор Δ и выше быстродействие ЭК. Однако полностью исключить несовпадение указанных осей за счет увеличения точности изготовления и сборки невозможно, а приближение к Δ=0 для ЭК-прототипа дорого;

2 - сложно добиться герметичности ЭК, если он выполнен нормально-открытым. Нормально-открытый клапан закрывается при подаче напряжения, а открывается после снятия напряжения под действием возвратной пружины. При подаче напряжения на обмотку ЭМ якорь всегда притягивается и смещается к какой-то одной стороне корпуса ЭМ в пределах технологического зазора. Данное смещение якоря с запорным элементом приводит к смещению их осей на величину технологического зазора, при этом Δ максимальна. Магнитные силы смещают якорь с запорным элементом в сторону седла, но при этом удерживают якорь прижатым к одной из сторон корпуса ЭМ, не дают возможности якорю с запорным элементом центрироваться в седле и запорный элемент не может перекрыть коническое отверстие полностью, что приводит к негерметичности ЭК.

Целью изобретения является увеличение быстродействия ЭК.

Предлагается ЭК, имеющий минимальные технологические зазоры между корпусом ЭК и якорем, и способный работать при значительном (до 1 мм) несовпадении продольных осей запорного элемента и конического отверстия седла.

В предлагаемом ЭК, путем замены жесткой связи якоря и запорного элемента на подвижное подпружиненное шарнирное соединение, из технологического зазора исключена часть Δ. Якорь и узел запорного элемента изготавливаются как отдельные узлы (или детали) и соединяются в подвижное подпружиненное шарнирное соединение.

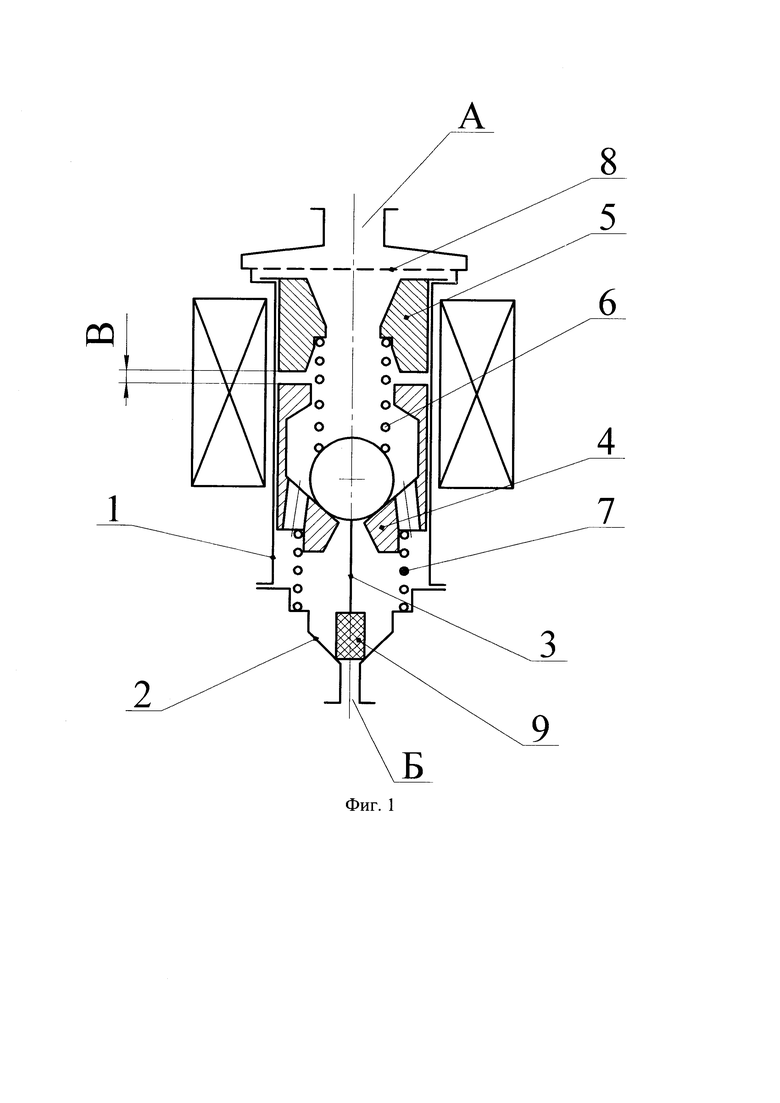

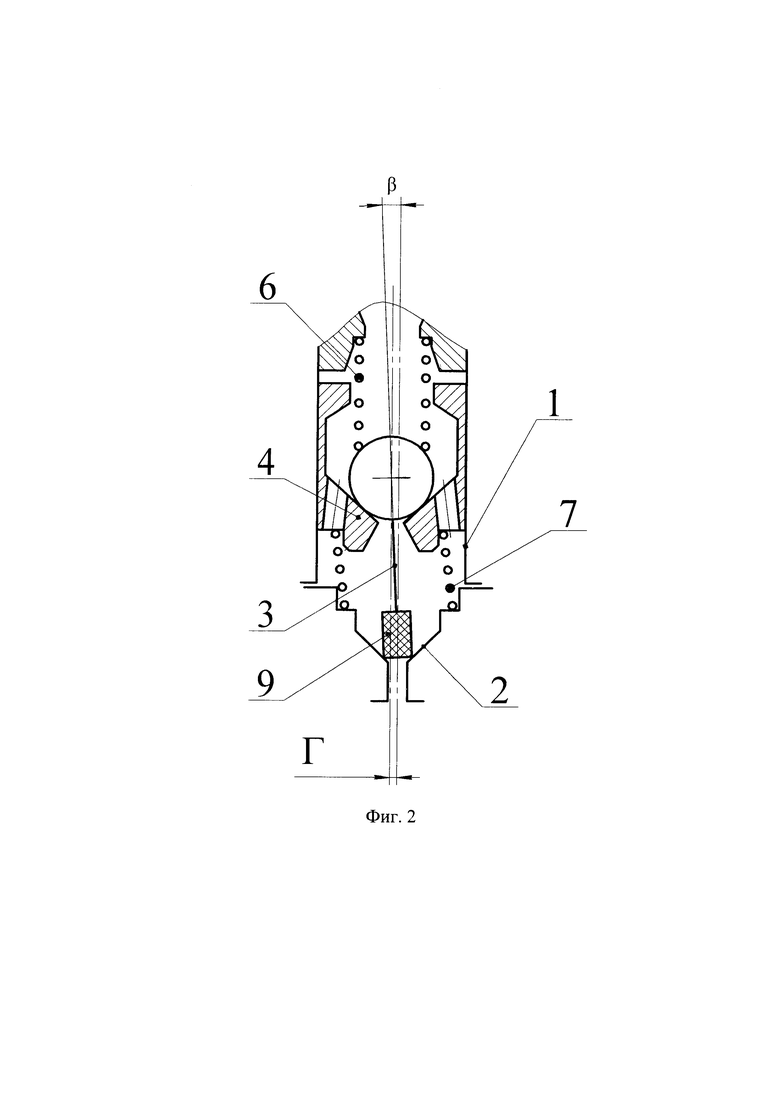

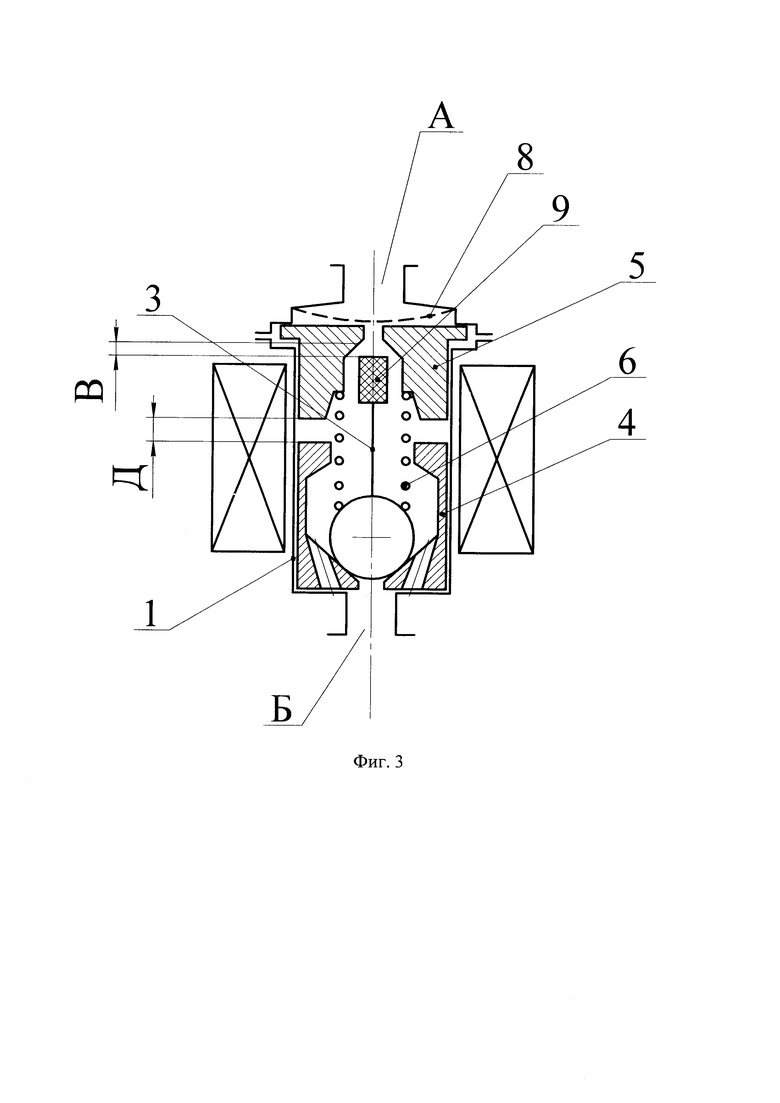

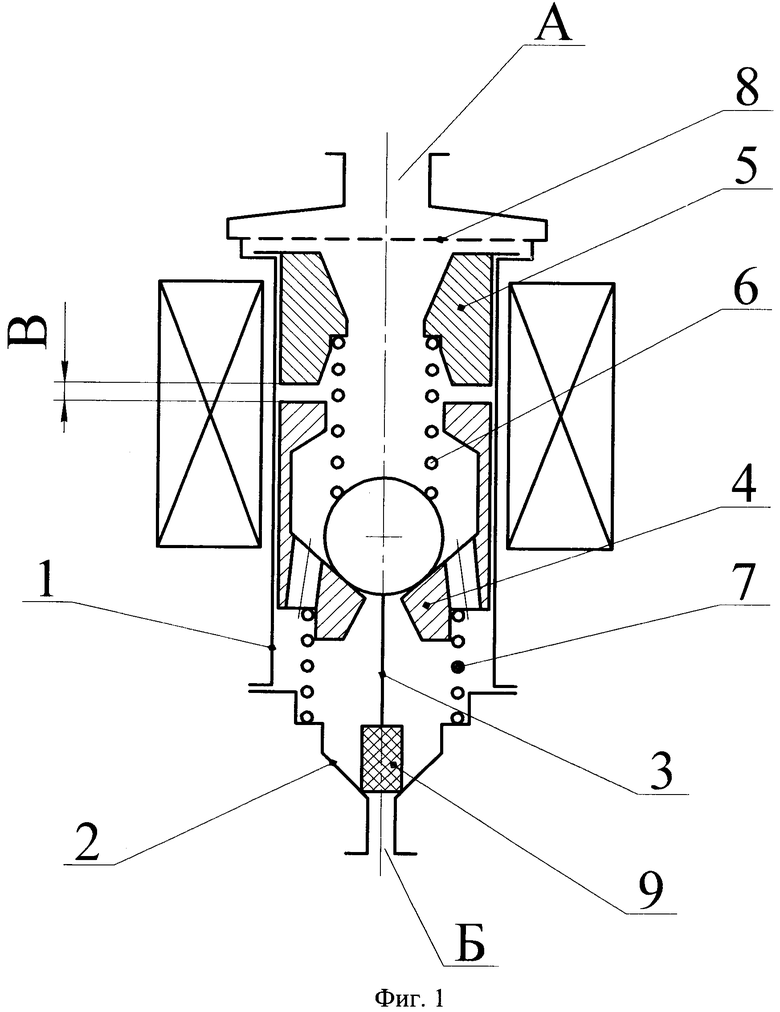

Конструкция предлагаемого ЭК иллюстрируется на Фиг. 1, 2, 3. На Фиг. 1 схематично изображен общий вид ЭК, выполненного по нормально-закрытой схеме, с раздельным якорем и узлом запорного элемента. Фиг. 2 поясняет способ работы ЭК при смещении или скрещивании осей конического отверстия седла и корпуса ЭМ, возникающих в результате неточного изготовления деталей или сборки. Фиг. 3 иллюстрирует ЭК, выполненный по нормально-открытой схеме.

Работу предлагаемого ЭК при несовпадении продольных осей запорного элемента и конического отверстия в седле рассмотрим на примере работы клапана, выполненного по нормально-закрытой схеме и содержащего (см. Фиг. 1): 1 - ЭМ с корпусом; 2 - седло с проходным коническим отверстием и конической уплотнительной поверхностью; 3 - узел запорного элемента, состоящий из запорного элемента 9, изготовленного из полимерного материала и штока; 4 - подвижный якорь, имеющий каналы для прохода РТ; 5 - неподвижный стоп; 6 - основную пружину; 7 - вспомогательную пружину; 8 - фильтрующий узел.

Якорь 4 имеет ступенчатое центральное отверстие, причем поверхность ступени является опорной и имеет коническую или сферическую форму. Узел запорного элемента 3 также выполнен ступенчатым, причем поверхность опорной ступени, упирающейся в якорь, выполнена сферической. Основная пружина 6 обеспечивает поджатие узла запорного элемента 3 к седлу 2 и, совместно с усилием от перепада давления РТ на входе А и выходе Б из ЭК, обеспечивает необходимое (для достижения герметичности) удельное давление на материал запорного элемента 9. Вспомогательная пружина 7 прижимает якорь к штоку, обеспечивая постоянный контакт опорной поверхности якоря со сферической поверхностью штока. Усилие вспомогательной пружины обеспечивает контакт сопрягаемых деталей и узлов в шарнирном соединении при линейных перегрузках вдоль оси ЭК в пределах, заданных в задании на разработку ЭК. Рабочим ходом ЭК является расстояние между стопом 5 и якорем 4 - размер В (см. Фиг. 1). При подаче напряжения на обмотку электромагнита ЭК работает аналогично прототипу.

После снятия напряжения с катушки ЭМ якорь 4 и узел запорного элемента 3, под действием основной пружины 6 и силы от перепада давления РТ, начинают движение к седлу 2, установленному несоосно на величину Г с осью запорного элемента (см. Фиг. 2). После соприкосновения кромки запорного элемента 9 с конической поверхностью седла 2 узел запорного элемента 3 одним концом смещается по конической поверхности седла 2 (скользит) в продольном направлении на величину В и в поперечном направлении на величину Г, а другим концом разворачивается на угол α в шарнирном узле, выполненном в якоре 4. Дальнейшее центрирование и герметизация запорного элемента в коническом отверстии седла происходит аналогично прототипу, но разворот или смещение якоря 4 для этого не требуется.

По сравнению конструкцией ЭК - прототипа предлагаемый ЭК, при одинаковой величине несовпадения (например 0,1 мм) оси седла и оси запорного элемента, позволяет уменьшить технологические зазоры между якорем 9 и корпусом 1 ЭМ до величины 0,01…0,05 мм, что значительно меньше, чем у ЭК - прототипа (Δ=0,2 мм). Это позволяет закладывать при проектировании ЭК, при одном и том же смещении осей запорного элемента 9 и конического отверстия седла 2, при одном и том же токопотреблении меньшее количество витков в катушке ЭМ и, учитывая формулу (6), снижать время срабатывания.

Оценим быстродействие ЭК №1 и предлагаемого ЭК №2.

Исходные данные:

- для обоих ЭК несоосность между осью конической поверхностью в седле и осью запорного элемента 0,1 мм;

- технологический зазор между корпусом ЭК №1 и якорем, необходимый при работе прототипа Δ1=0,2 мм;

- технологический зазор между корпусом ЭК №2 и якорем, достаточный при работе Δ2=0,05 мм;

- токопотребление I не более 0,3 А;

- рабочий ход ЭК δ=0,5 мм;

- диаметр якоря 10 мм;

- намоточный диаметр катушки ЭМ 12 мм;

- магнитная цепь представляет собой прямоугольник 20 мм на 10 мм;

- окно в катушке ЭМ под намотку 18 и 8 мм;

- рабочее напряжение на катушке электромагнита 24 В.

Допущения:

- магнитная индукция по длине магнитной цепи разная, но соизмеримая. Поэтому для простоты расчета примем ее одинаковой по всей длине магнитной цепи и равной 1 Тесла;

- относительная магнитная проницаемость магнитомягкой стали для всех участков магнитной цепи μ=8000.

Расчет

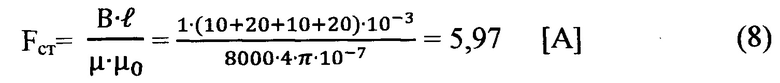

Часть магнитодвижущей силы Fст, необходимая для проведения магнитного потока по всем участкам магнитомягкой стали составит:

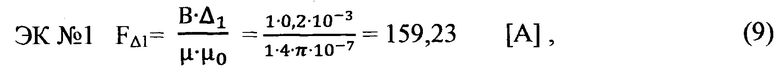

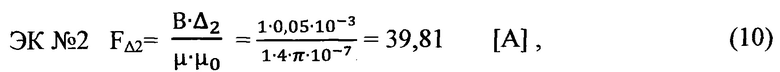

Часть МДС, необходимой для проведения магнитного потока через зазор Δ:

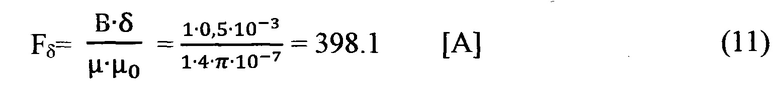

Часть МДС, необходимой для проведения магнитного потока через зазор δ одинакова для обоих ЭК:

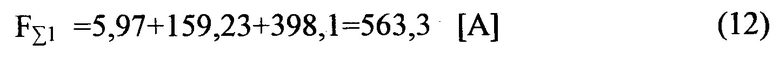

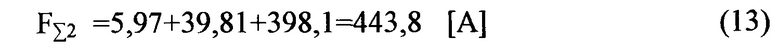

Суммарная намагничивающая сила ЭК №1

Суммарная намагничивающая сила ЭК №2:

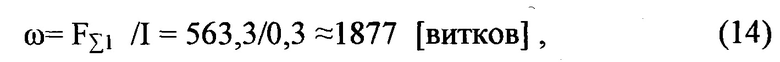

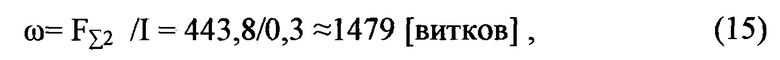

Учитывая формулу (2) можно вычислить необходимое количество витков в катушке,

для ЭК №1:

для ЭК №2:

398 витков - это разница между количеством витков в катушке ЭК-прототипа, и количеством витков в катушке предлагаемого ЭК.

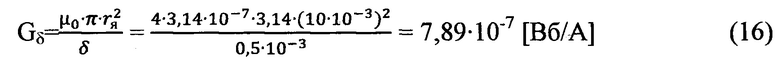

Магнитная проводимость рабочего воздушного зазора δ=0,5 мм одинакова для обоих ЭК:

Если обмоточный медный провод диаметром 0,16 мм (0,2 мм с учетом изоляции) намотать на корпус катушки диаметром 12 мм, то в один слой в окно катушки (18 мм на 8 мм) ЭМ войдет примерно 89 витков, количество слоев намотки для ЭК №1 (1878 витков) примерно 21,1 слоя. Длина провода составит 100,2 метра, а среднее сопротивление равно 85 Ом (омическое сопротивление провода 0,16 мм - (0,79…0,91) Ом/м, см. ТУ 16-502.003-82). Для ЭК №2 (1479 витков) количество слоев в окне катушки - 16,7 слоя, длина провода - 74,8 метра, а среднее сопротивление обмотки - 64 Ом.

Проверим условие I не более 0,3 А.

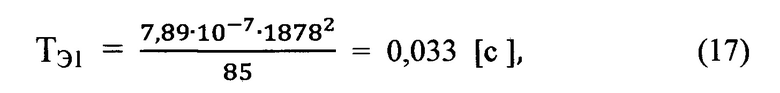

Поскольку токопотребление для ЭК №2 выше заданного, то для него необходимо применить провод меньшего диаметра, например, провод диаметра 0,14 мм (0,176 мм с учетом изоляции). В окно катушки войдет в слой примерно 100 витков, количество слоев 14,8, длина составит 71,66 м, а сопротивление примерно 84 Ом (омическое сопротивление провода 0,14 мм (1,05…1,17) Ом/м, см. ТУ 16-502.003-82). Проверяем токопотребление ЭК №2 I=24/84=0,286 [А]. Условие токопотребления соблюдено. Подставляя полученные данные в формулу (6) получим постоянную времени,

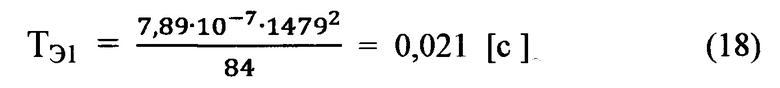

для ЭК №1:

для ЭК №2:

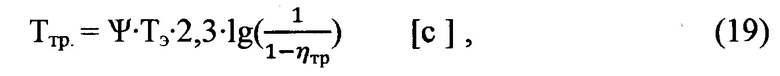

Время трогания якоря определим по формуле (см. ОСТ 92-9376-80, лист 28):

где,

ψ=1,1…1,3;

ηтр=(0,3…0,5) - коэффициент запаса по току.

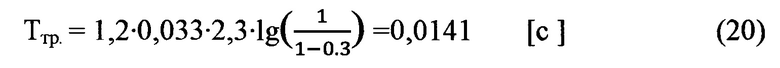

Время трогания ЭК №1 (принимаем ψ=1,2; ηтр =0,3):

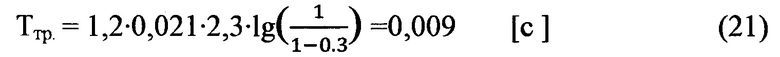

Время трогания ЭК №2 (принимаем ψ=1,2; ηтр =0,3):

Время срабатывания (см. ОСТ 92-9376-80, лист 27):

где,

Подставив данные (Тдв.=Ттр.) в формулу (22) получим время срабатывания для ЭК - прототипа: Тср=0,028 с, а для предлагаемого ЭК: Тср=0,018 с.

Если время срабатывания ЭК - прототипа равное 0,028 секунды принять за 100%, то разница между временем срабатывания предлагаемого ЭК составит 35,7% (0,010 с).

Данный расчет является приблизительным, но дает возможность утверждать, что предлагаемый ЭК всегда будет срабатывать быстрее ЭК - прототипа.

При использовании предлагаемого ЭК несоосность седла и запорного элемента перестает определять быстродействие клапана (даже если несоосность седла и запорного элемента много больше 0,1 мм).

Преимуществом предлагаемого ЭК является то, что он одинаково реализуется как для ЭК, выполненного по нормально-закрытой схеме, так и для ЭК, выполненного по нормально-открытой схеме (см. Фиг. 3). Отличие ЭК, по нормально-открытой схеме, состоит в том, что запорный элемент 9 садится на седло (например, совмещенное со стопом 8), при подаче напряжения на обмотку ЭМ. Кроме того, в схеме, приведенной на Фиг. 3, расстояние Д между стопом 5 и якорем 1 не равно рабочему ходу В, так что Д-В=0,1…0,2 мм (для обеспечения гарантированного давления на запорный элемент 9).

Использование предлагаемого ЭК снижает время срабатывания электромагнитного клапана, т.е. уменьшает время от момента подачи напряжения на обмотку электромагнита до момента начала (нормально-закрытый ЭК) или прекращения (нормально-открытый ЭК) расхода РТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН (ВАРИАНТЫ) | 2019 |

|

RU2733159C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2015 |

|

RU2593731C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2019 |

|

RU2713305C1 |

| ЭЛЕКТРОМАГНИТ | 1996 |

|

RU2115185C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2011 |

|

RU2450192C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2154218C2 |

| ПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 1999 |

|

RU2164633C1 |

| КЛАПАН ЭЛЕКТРОМАГНИТНЫЙ НОРМАЛЬНО ЗАКРЫТЫЙ | 2020 |

|

RU2752959C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| ЭЛЕКТРОМАГНИТНЫЙ НАСОС | 2010 |

|

RU2424447C1 |

Изобретение относится к арматуростроению и предназначено для управления подачей рабочего тела (РТ) в пневматических и гидравлических системах в химической, медицинской промышленности и других областях машиностроения. Электромагнитный клапан включает электромагнит, корпус, стоп, якорь, узел запорного элемента, седло с коническим отверстием, основную и вспомогательную пружины. Соединение узла запорного элемента и якоря выполнено подвижным, обеспечивающим разворот узла запорного элемента по опорным поверхностям, выполненным в якоре и узле запорного элемента, и уплотнение запорного элемента в коническом отверстии седла. Техническим результатом является снижение времени срабатывания электроклапана. 3 ил.

Электромагнитный клапан, включающий электромагнит, корпус, стоп, якорь, узел запорного элемента, седло с коническим отверстием, основную и вспомогательную пружины, отличающийся тем, что соединение узла запорного элемента и якоря выполнено подвижным, обеспечивающим разворот узла запорного элемента по опорным поверхностям, выполненным в якоре и узле запорного элемента, и уплотнение запорного элемента в коническом отверстии седла.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| КЛАПАН ЭЛЕКТРОМАГНИТНЫЙ МАГИСТРАЛЬНЫЙ | 2004 |

|

RU2277664C1 |

| US 1920925 A, 01.08.1933 | |||

| US 8128060 B2, 06.03.2012. | |||

Авторы

Даты

2019-11-28—Публикация

2018-11-23—Подача