Предлагаемое изобретение относится к арматуростроению и предназначено для управления подачей агрессивных рабочих тел (РТ) в пневматических и гидравлических системах в химической, медицинской промышленности и других областях машиностроения.

Из предшествующего уровня техники известен электромагнитный клапан (ЭК), патент RU №2413113 F16K 31/02, содержащий корпус, совмещенный со стопом, входным патрубком, катушкой электромагнита (ЭМ) и подпружиненный конический якорь, совмещенный с запорным элементом цилиндрической формы. Седло данного ЭК имеет форму усеченного конуса с центральным проходным отверстием и совмещено с выходным патрубком. Данный ЭК - нормально закрытый. При подаче напряжения на обмотку ЭМ клапан открывается, а при снятии напряжения с обмотки ЭМ клапан закрывается. Для высокой степени герметичности (утечка жидкого РТ не более 2 см3/сутки, газообразного не более 1 см3/мин) клапан комплектуется запорным элементом, как правило, изготовленным из полимерного материала.

Недостатком данного клапана, укомплектованного запорным элементом из полимера, является изменение расходных характеристик ЭК при работе с агрессивными РТ (растворителями). В агрессивной среде (среда растворителя) практически все полимеры набухают.

Набуханием называется процесс самопроизвольного поглощения растворителя полимером, сопровождающийся значительным увеличением его объема и массы («Физическая и коллоидная химия. Учебник для техникумов» М., Химия, 1988 г, лист 248). Степень набухания полимера может увеличивается с ростом давления и температуры растворителя.

В справочной литературе приводятся данные по набуханиям в различных агрессивных средах практически для любого известного полимера. Так, например, уплотнительные элементы на основе каучука (резины) в среде, содержащей ароматические углеводороды, в течение 10 суток могут увеличиваться в объеме до 6-8% («Нефтепродукты». Справочник. М., Химия, 1966 г). А в азотной кислоте объемное набухание резины на фторкаучуке за 27 суток составляет 24% («Конструкционные материалы в нефтяной, нефтехимической и газовой промышленности», Шрейбер Г.К., Перлин С.М., Шибряев Б.Ф., М. Машиностроение, 1969 г. таблица 250, лист 338). Вулканизированные изделия на основе синтетического каучука этилен пропиленового (СКЭП) за 14 суток объемно набухают на 2-3% в глицерине и ацетоне, в вазелиновом масле набухание составит уже 116%. Вулканизированные изделия на основе синтетического каучука этилен пропиленового тройного (СКЭПТ) за 28 суток объемно набухают на 103% в бензоле («Справочник резинщика», под редакцией Скуба И.А., М., Химия, 1971 г. таблица 1-49, лист 112, таблица 1-50, лист 113). Линейное разбухание различных резин в хладонах составляет от 2,5 до 20% («Пожаротушение на предприятиях химической и нефтеперерабатывающей промышленности», Баратов А.Н., Иванов Е.Н., М. «Химия», 1979, лист 109).

Самый стойкий к растворителям полимер, широко используемый в технике, это фторопласт (различных марок). Но стоимость фторопласта в несколько раз больше стоимости резин на основе СК (синтетический каучук). Тем не менее, существуют РТ в которых фторопласты незначительно, но набухают.

Так, например, Фторопласт-3 не стоек к действию жидкого хлора (степень набухания 9-12%), элементарного фтора в момент выделения, 100% олеума, тетраокиси азота (степень набухания 8%). Степень набухания Фторопласта-3 в этиловом и метиловом эфирах 4-6% и 9% в трифторхлорэтилене. Фторопласт-3М в течении 3-х суток набухает в этилацетате на 10,8%, а в ацетоне на 7,7% («Справочник по пластическим массам», том I, Под ред. В.М. Катаева, В.А. Попова, В.И. Сажина, Москва, Химия, 1975, лист 181).

Согласно данным, приведенным на сайте компании, которая проектирует, производит и поставляет оборудование для особо - агрессивных сред (электронный адрес сайта - http://ufapolimer.ru/%D1%84%D0%B8%D0%B7%D0%B8%D0%BA%D0%BE%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B5%D1%81%D0%B2%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%B0%D1%84%D1%82%D0%ВE%D1%80%D0%BE%D0%BF/ (Раздел «ХИМИЧЕСКИЕ И ДРУГИЕ СВОЙСТВА ФТОРОПЛАСТА-4»), при температурах выше 327°С фторопласт набухает в жидких фторуглеродах, например, в перфторкеросине. При 20°С фторопласт-4 слегка набухает (3 - 9%) в фторхлорсодержащих газах (фреонах).

Степень набухания фторопласта-4 в тетраксиде азота за 1,5 месяца составляет 3,6% («Коррозионная стойкость оборудования химических производств. Коррозия под действием теплоносителей, хладагентов и рабочих тел». Справ, изд. под ред. A.M. Сухотина, В.М. Беренблит, Ленинград, Химия, 1988, лист 296, табл. 18.22).

После прогрева в течение 3 ч прессованных образцов фторопласта-4НА в 98%-ной азотной кислоте при 78°С степень набухания полимера составляет (2,5-3,0) %, а при выдержке в диэтиловом эфире и уксусной кислоте в тех же условиях степень набухания составляет уже (4-9) %. («Справочник по пластическим массам», том I, Под ред. В.М. Катаева, В.А. Попова, В.И. Сажина, Москва, Химия, 1975, лист 174).

Фторопласт-26 набухает в 98% азотной кислоте. Степень набухания - 10% после выдержки в течении 30 суток при комнатной температуре («Справочник по пластическим массам», том I, Под ред. В.М. Катаева, В.А. Попова, В.И. Сажина, Москва, Химия, 1975, лист 197).

Фторопласт-30 в бензоле, ацетоне и этилацетате набухает на 1,6-5,6% («Справочник по пластическим массам», том I, Под ред. В.М. Катаева, В.А. Попова, В.И. Сажина, Москва, Химия, 1975, лист 187).

Необходимо отметить, что наиболее стойкий к агрессивным средам Фторопласт-4 является не радиационностойким (https://www.ftorpolymer.ru/grade/f-4.html). В тех областях промышленности, где присутствует радиация, используется фторопласт-40 (стабилизированный ТiO2), который по стойкости к радиационному излучению превосходит фторопласт-4 в 100000 раз, но степень его набухания в тетраксиде азота за 1,5 месяца достигает 10,5% («Коррозионная стойкость оборудования химических производств. Коррозия под действием теплоносителей, хладагентов и рабочих тел». Справ. изд. под ред. A.M. Сухотина, В.М. Беренблит, Ленинград, Химия, 1988, лист 296, табл. 18.22).

Набухание запорного элемента, изготовленного из полимера, изменяет его линейные размеры (как правило, увеличивает), что ведет к смещению связанных с ним деталей (узлов) и может уменьшать проходное сечение клапана, увеличивать его гидросопротивление и, как следствие, изменять расходные характеристики ЭК.

Известные однотипные по конструкции ЭК, патенты RU 2413113 F16K 31/02, RU 2190143 F16K 31/02, RU 2387905 F16K 31/02, KR 102000008017 F16K 31/02, KR 102008009941 F16K 31/02, US 20020190234 А1 U.S. CL.251/129/08 (F16K31/02), при использовании запорных элементов, изготовленных из полимерных материалов, также не обеспечивают стабильность расхода при эксплуатации в агрессивных РТ.

Топливный клапан по RU 2016329 F16K 31/02 не может быть использован в агрессивных средах, так как почти весь направляющий шток запорного элемента выполнен из полимерного материала, набухание которого в агрессивных РТ неизбежно. Как следствие, кроме изменения расхода РТ, произойдет заклинивание штока запорного элемента в корпусе ЭК.

Известные ЭК, патенты US 201000243935 А1 F16K 31/02 и KR 102006098397 Al F16K 31/02, отличающиеся наличием мембраны, центрирующей запорный элемент мембраны, в случае изготовления запорных элементов из полимерных материалов, также не обеспечивают стабильный расход агрессивных РТ.

В качестве прототипа выбран электромагнитный клапан по RU №2707645 F16K 31/02 выполненный по нормально-закрытой схеме, конструкция которого состоит из: ЭМ, совмещенного с корпусом; седла с проходным отверстием и конической уплотнительной поверхностью; узла запорного элемента, состоящего из запорного элемента, изготовленного из полимерного материала и штока; подвижного якоря, имеющего каналы для прохода РТ; неподвижного стопа; основной пружины; вспомогательной пружины и фильтрующего РТ узла.

При подаче напряжения на катушку ЭМ возникает магнитодвижущая сила, направленная на стягивание зазора между подвижным якорем и неподвижным стопом. Преодолевая усилие возвратной пружины и силу от перепада давления РТ внутри ЭК и за седлом, магнитодвижущая сила перемещает якорь вместе с запорным элементом в сторону стопа, открывая проход РТ через отверстие в седле. При снятии напряжения с обмоток ЭМ магнитодвижущая сила исчезает, и якорь под действием возвратной пружины и силы от перепада давления РТ возвращается в исходное положение, при этом запорный элемент перекрывает отверстие в седле и прекращает расход РТ.

Данный ЭК работоспособен, но обладает существенным недостатком при работе с агрессивными РТ. В случае набухания материала запорного элемента, изменяется его объем (как правило, увеличивается), что приводит к самопроизвольному выступанию (выдавливанию) материала из заделки в штоке в сторону седла и соответствующему смещению якоря в сторону стопа. Как следствие, происходит уменьшение зазора между якорем и стопом. Зазор между якорем и стопом является рабочим ходом ЭК и определяет площадь проходного сечения. Уменьшение рабочего хода ведет к уменьшению площади проходного сечения ЭК, а уменьшение площади проходного сечения ведет к увеличению гидросопротивления и падению расхода РТ через ЭК, т.е. клапан меняет свои расходные характеристики.

Оценим изменение расходных характеристик прототипа при условиях:

1 - запорный элемент выполнен из полимера - резина;

2 - в качестве рабочего тела применено масло, используемое в гидромеханических коробках передач;

3 - время выдержки 10 суток;

4 - температура выдержки 140°С;

5 - объемное набухание полимера в указанных условиях α=6% (см. Лосиков Б.В. Нефтепродукты. Свойства, качество, применение. Справочник. Москва. «ХИМИЯ». 1966, лист 441);

6 - диаметр запорного элемента 4 мм (d);

7 - толщина запорного элемента 3 мм (h0);

8 - рабочий ход ЭК 0,5 мм (х).

Допущения:

1 - изменение линейного размера запорного элемента (вследствие его набухания), зажатого в заделки (например, завальцовки) в штоке, происходит только в сторону, свободную от заделки, в данном случае, в сторону седла;

2 - коэффициент расхода (μ) в формуле Бернулли для ЭК с не набухшим и набухшим запорным элементом одинаков.

Расчет

Истечение жидкости через проходные сечения в гидравлических устройствах, формула Бернулли:

где Q - массовый расход РТ за единицу времени, S(x) - расчетная площадь проходного сечения, определяемая по значению смещения х перекрывающей детали; ΔР - перепад давлений на входе и выходе из ЭК; μ - коэффициент расхода (определяется экспериментальным путем и зависит от конкретных условий проливки, обычно в пределах от 0,65 до 0,85); ρ - плотность РТ. Размерность физических величин значения не имеет, поскольку в процессе расчета они сокращаются.

Пусть Q0 - массовый расход рабочего тела через ЭК до набухания запорного элемента;

Q1 - массовый расход рабочего тела через ЭК после набухания;

S(x0) - площадь проходного сечения ЭК до набухания запорного элемента;

S(x1) - площадь проходного сечения ЭК после набухания;

Х0 - рабочий ход ЭК до набухания запорного элемента;

X1 - рабочий ход ЭК после набухания.

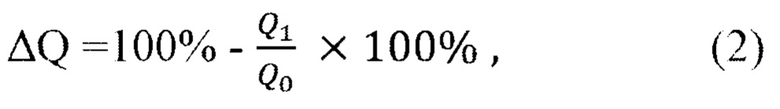

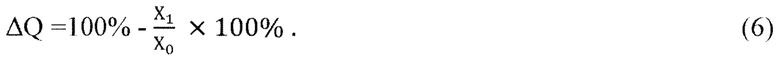

Тогда процент изменения расхода:  или, учитывая формулу Бернулли и допущение №2:

или, учитывая формулу Бернулли и допущение №2:

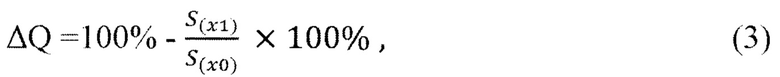

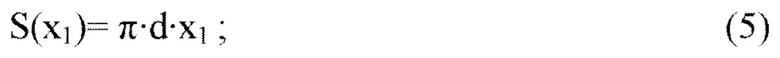

площадь проходного сечения ЭК до и после набухания запорного элемента:

то есть:

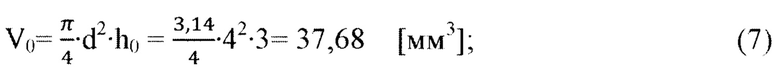

Объем запорного элемента до набухания:

Объем запорного элемента после набухания:

где α - степень набухания в %.

Принимаем для резины α=6%.

Итак:

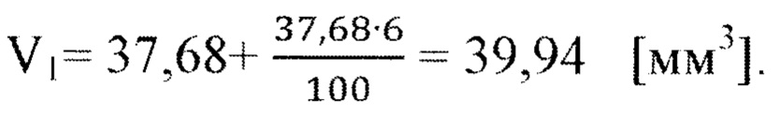

Учитывая допущение №1, изменение линейного размера запорного элемента только в одном направлении - к седлу.

Итак: изменение длины запорного элемента из-за его набухания:

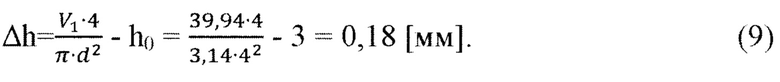

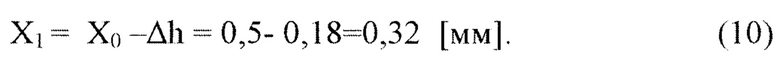

Это означает, что при срабатывании ЭК якорь с набухшим запорным элементом совершит рабочий ход не 0,5 мм, а:

Подставляя значения Х0 и X1 в формулу (6) получаем % изменение расхода РТ через ЭК прототип, при выше заданных условиях, получаем:

Уменьшение расхода РТ на 36% катастрофично для большинства физико-химических процессов, в которых используются слаботочные ЭК, характеризующиеся малыми рабочими ходами (например, горение в камерах сгорания тепловых машин).

Целью изобретения является сохранение расходных характеристик ЭК в условиях смещения якоря, вызванного набуханием запорного элемента в РТ.

Так как расход РТ при заданном перепаде давлений на входе и выходе из ЭК, в основном, определяется площадью проходного сечения, а проходное сечение, в условиях набухания запорного элемента, определяется величиной рабочего хода ЭК, то задачей изобретения является регулирование рабочего хода.

Решение этой задачи достигается путем использования двух вариантов конструкций ЭК, содержащих новый элемент - компенсатор (деталь или устройство), назначение которого компенсировать смещение якоря, вызванное набуханием запорного элемента. Варианты конструкций ЭК отличаются местом установки компенсатора.

В конструкции ЭК по первому варианту компенсатор устанавливается в подвижное соединение между узлом запорного элемента и якорем.

В конструкции ЭК по второму варианту компенсатор устанавливается между корпусом ЭК и подвижным стопом.

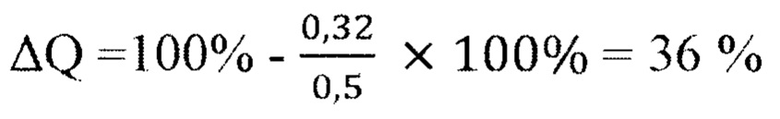

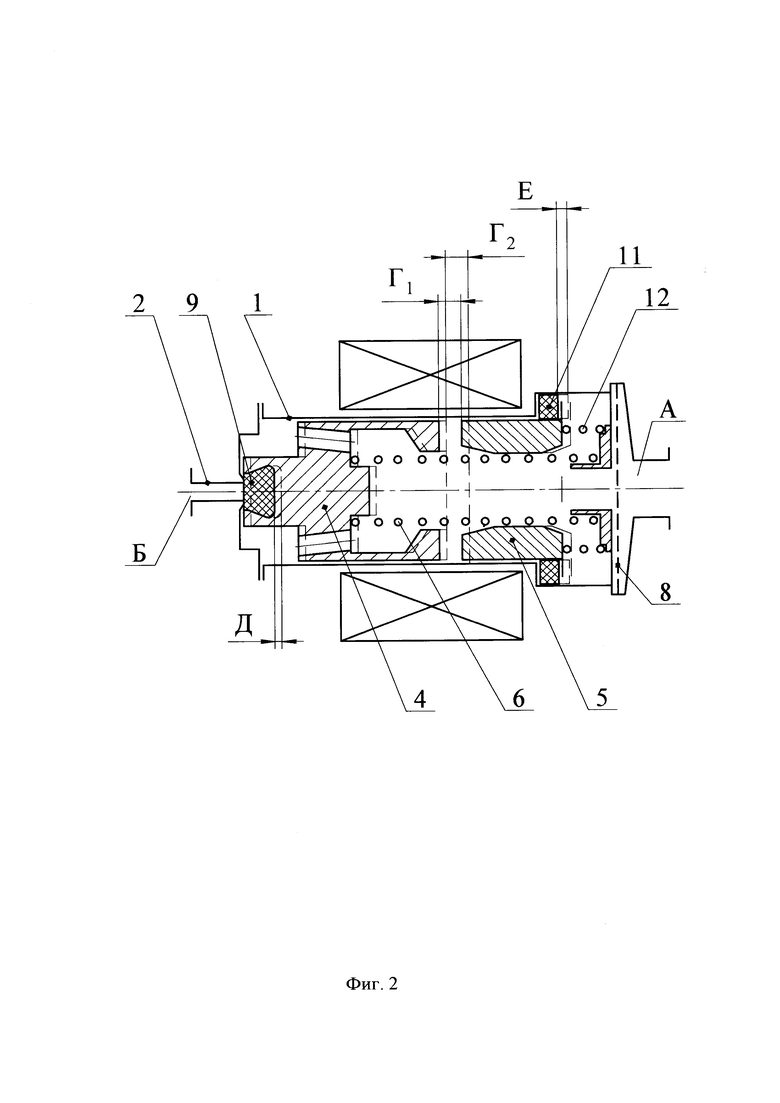

Сущность предлагаемого изобретения по первому варианту иллюстрируется на Фиг. 1. На Фиг. 1 а) изображена конструкция ЭК до набухания запорного элемента. На Фиг. 1 б) изображена конструкция ЭК после набухания запорного элемента и компенсатора.

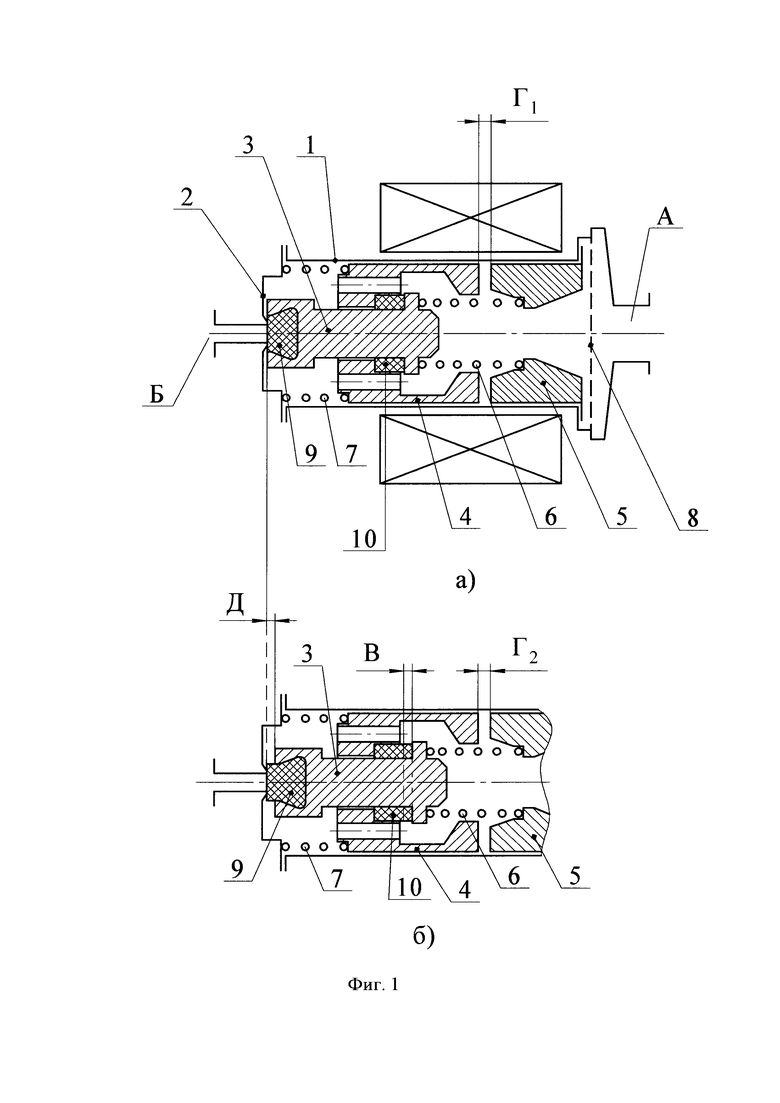

Сущность предлагаемого изобретения по второму варианту иллюстрируется на Фиг. 2, где пунктирными линиями обозначено положение деталей и узлов после набухания запорного элемента и компенсатора.

Рассмотрим работу конструкции ЭК с размещением компенсатора по первому варианту.

Предлагается конструкция ЭК, выполненная по нормально-закрытой схеме и содержащая (см. Фиг. 1 а)): 1 - ЭМ с корпусом; 2 - седло с цилиндрической уплотнительной кромкой; 3 - узел запорного элемента, состоящий из запорного элемента 9, изготовленного из полимерного материала и штока; 4 - подвижный якорь, имеющий каналы для прохода РТ; 5 - неподвижный стоп; 6 - основную пружину; 7 - вспомогательную пружину (условие: усилие от основной пружины всегда больше усилия вспомогательной); 8 - фильтрующий узел, 10 - компенсатор, выполненный из полимерного материала.

Якорь 4 имеет ступенчатое центральное отверстие, причем одна из ступеней является опорной. Шток запорного элемента 3 также выполнен ступенчатым, причем одна из ступеней является опорной. Между опорными поверхностями якоря 4 и штока 3 установлен компенсатор 10. Основная пружина 6 обеспечивает поджатие узла запорного элемента 3 к седлу 2 и, совместно с усилием от перепада давления РТ на входе А и выходе Б из ЭК, обеспечивает необходимое удельное давление на материал запорного элемента. Вспомогательная пружина 7 прижимает якорь 4 к компенсатору 10, обеспечивая постоянный контакт между опорной поверхностью якоря, компенсатором и опорной поверхностью штока. Усилие вспомогательной пружины обеспечивает контакт сопрягаемых деталей (узлов) в подвижном соединении при действии заданных перегрузок вдоль оси ЭК. При подаче и снятии напряжения на обмотку электромагнита ЭК работает аналогично прототипу, работа которого описана выше. Процесс набухания запорного элемента и компенсатора не зависит от подачи или снятия напряжения на ЭМ.

Запорный элемент 9 в процессе набухания изменяет свой объем. Поскольку запорный элемент зажат со всех сторон, кроме стороны, обращенной к седлу,, то линейный размер полимера будет меняться вдоль оси ЭК на величину Д (см. Фиг. 1 б), что вызовет перемещение штока 3 с опорной поверхностью в сторону стопа 5 на эту же величину. Если между штоком и якорем нет компенсатора (прототип), то вспомогательная пружина 7 переместит якорь 4 в сторону стопа 5, уменьшив рабочий ход Г1 (рабочий ход до набухания) на величину Д. Так как между упорной поверхностью на штоке 3 и якорем 4 установлен компенсатор 10, изготовленный из полимерного материала, то изменение длины компенсатора из-за набухания на величину В приведет к смещению якоря в сторону от стопа на величину В. Поскольку и запорный элемент 9, и компенсатор 10 набухают одновременно, а их линейные размеры изменяются на равные величины (Д=В), то связанные с ними детали перемещаются на равные расстояния, но в противоположных направлениях, при этом рабочий ход не изменяется, так что Г1=Г2 (Г2-рабочий ход после набухания).

Рассмотрим работу конструкции ЭК с размещением компенсатора по второму варианту.

Предлагается конструкция ЭК, выполненная по нормально-закрытой схеме и содержащая (см. Фиг. 2): 1 - ЭМ с корпусом; 2 - седло с цилиндрической уплотнительной кромкой; 3 - узел запорного элемента, состоящий из запорного элемента 9, изготовленного из полимерного материала и штока; 4 - подвижный якорь, имеющий каналы для прохода РТ; 5 - подвижный стоп; 6 - основную пружину; 8 - фильтрующий узел, 11 - компенсатор, выполненный из полимерного материала; 12 - дополнительную пружину. В процессе набухания запорный элемент 9 изменяет свой линейный размер по оси ЭК на величину Д, смещает якорь 4 в сторону стопа 5, что уменьшает зазор Г1 между стопом и якорем на величину Д. Набухание компенсатора 11 и изменение его линейного размера на величину Е приводит к смещению стопа 5 в сторону от якоря, увеличивая зазор Г1 между стопом и якорем. Компенсатор 11 и стоп 5 подпружинены дополнительным упругим элементом 12. Г2 - рабочий ход ЭК после набухания запорного элемента и компенсатора. Так как набухание запорного элемента и компенсатора происходит одновременно, якорь и стоп смещаются в одну сторону на равные расстояния (Д=Е), то рабочий ход остается неизменным, так что Г2=Г1.

Учитывая то, что в реальности изменение размера набухшего запорного элемента происходит не только в осевом направлении, но и в других направлениях, а расходный коэффициент μ в формуле Бернулли меняется в зависимости от формы набухшего запорного элемента, то условие Г1=Г2 верно лишь в первом приближении. Поэтому материал и окончательные размеры компенсатора определяются экспериментально. Роль компенсатора сводится не столько к сохранению рабочего хода ЭК, сколько к его регулированию для сохранения расхода РТ постоянным.

Использование предлагаемого изобретения позволяет сохранить расходные характеристики ЭК в случае изменения размеров запорного элемента, вызванных его набуханием в РТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2018 |

|

RU2707645C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2347124C1 |

| ЗАПОРНЫЙ КЛАПАН | 2011 |

|

RU2516086C2 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ И УСТРОЙСТВО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2419017C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ И УСТРОЙСТВО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2438061C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2015 |

|

RU2593731C1 |

| Клапан | 2022 |

|

RU2810873C2 |

| Кран шаровой | 2021 |

|

RU2783055C1 |

Группа изобретений относится к арматуростроению и предназначено для управления подачей рабочего тела (РТ) в пневматических и гидравлических системах в химической, медицинской промышленности и других областях машиностроения. Предлагается два варианта конструкции электроклапана (ЭК), работающей в условиях набухания запорного элемента в РТ. Электромагнитный клапан содержит корпус, катушку электромагнита, седло, якорь, неподвижный стоп, подпружиненный узел запорного элемента, запорный элемент, изготовленный из полимерного материала. В конструкцию введен компенсатор, изготовленный из полимерного материала, набухающий в рабочих телах одновременно с запорным элементом и установленный между опорными поверхностями узла запорного элемента и якоря. Техническим результатом является создание электромагнитного клапана, в котором будут сохранены расходные характеристики в условиях набухания запорного элемента. 2 н.п. ф-лы, 2 ил.

1. Электромагнитный клапан, содержащий корпус, катушку электромагнита, седло, якорь, неподвижный стоп, подпружиненный узел запорного элемента, запорный элемент, изготовленный из полимерного материала, отличающийся тем, что в конструкцию введен компенсатор, изготовленный из полимерного материала, набухающий в рабочих телах одновременно с запорным элементом и установленный между опорными поверхностями узла запорного элемента и якоря.

2. Электромагнитный клапан, содержащий корпус, катушку электромагнита, седло, якорь, подвижный стоп, подпружиненный узел запорного элемента, запорный элемент, изготовленный из полимерного материала, отличающийся тем, что в конструкцию введен компенсатор, изготовленный из полимерного материала, набухающий в рабочих телах одновременно с запорным элементом и установленный между опорными поверхностями корпуса и стопа.

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2018 |

|

RU2707645C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ПНЕВМОРАСПРЕДЕЛИТЕЛЯ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2242663C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2387905C1 |

| US 8128060 B2, 30.09.2010. | |||

Авторы

Даты

2020-09-29—Публикация

2019-12-27—Подача