Изобретение относится к техническим средствам поддержания рабочей температуры аккумуляторных батарей.

Из книги «Эксплуатация автомобилей на севере», авторы Ю.Л.Бакуревич, С.С.Толкачев, Ф.Н.Шевелев, изд. 2, М. «Транспорт» 1973, стр. 6, известно, что территория СССР, в настоящее время стран СНГ, условно подразделялась на три климатические зоны и две подзоны с особо низкими температурами окружающей среды. Жаркая зона занимала 9% от общей площади СССР; среднемесячная температура января, характерная для этой подзоны, +5…-10°С, число зимних дней в году 70…140. Умеренная зона занимала 38% от общей площади СССР; среднемесячная температура января, характерная для этой подзоны, -10…-20°С, число зимних дней в году 120…190. Полярная зона занимала 53% от общей площади СССР; среднемесячная температура января, характерная для этой подзоны, -20…-50°С, число зимних дней в году 160…230. Исходя из ГОСТ 16350-80, введён в действие 07.07.1981, статус на 17.05.2019 - действующий, северная климатическая зона, в которой средняя температура января не превышает -20°С, занимает 67% территории России.

Ёмкость аккумуляторных батарей уменьшается при понижении температуры электролита. В книге «Электрооборудование автомобилей», автор В.Е.Ютт, М. «Горячая линия-телеком», 2006, стр.62, рис.1.40б, показана зависимость ёмкости свинцово-кислотной стартерной батареи 6СТ-90 от температуры электролита и режима разряда. При разрядном токе величиной 9,5 А, при температуре +30°С ёмкость батареи составляет 100%, при температуре 0°С ёмкость снижается до 80%, а при температуре -30°С ёмкость падает до 40%. При разрядном же токе величиной 500 А и температуре батареи +30°С запас энергии составляет всего 40% от номинального, при температуре 0°С он снижается до 30…35%, а при -30°С падает до 10%. При этом, в книге «Электрооборудование автомобилей», автор Ю.П.Чижков, М. «Машиностроение», 2003, часть 1, на стр. 15 указано, что при температуре минус 10°С разряженная на 50% АКБ может быть заряжена лишь до значения 60…65% от номинальной ёмкости.

В книге «Эксплуатация автомобилей в условиях низких температур», автор Н.В.Семенов, М. Транспорт, 1993, стр. 38 указано, что способом удержания энергетических запасов аккумулятора в допустимых пределах при низких температурах окружающей среды является поддержание его температуры на уровне около +10оС, что упомянутая температура батареи обеспечивает надёжный пуск двигателя при температурах окружающей среды до -30°С. Там же упомянут тепловой интерфейс, далее интерфейс, аккумуляторной батареи, сформированный в виде охватывающей батарею термоизоляционной капсулы, далее капсулы, установленной в подкапотном пространстве автомобиля. При этом указано, что данный интерфейс в 1,5…2 раза замедляет процесс остывания батареи, по сравнению с наружной установкой, что скорость остывания электролита составляет 3…4°С/час при температуре наружного воздуха -40…-45°С. Примечание: - interface, англ., блок связи, устройство сопряжения, граница раздела, зона контакта, сопряжение, согласование, стыковка – см. «Англо – русский словарь по технологии машиностроения и металлообработке, М., Русский язык, 1990, стр. 367. В книге также отмечается, что для разогрева или подогрева аккумулятора под днищем утеплённой батареи устанавливают плоский теплообменник, подключённый к жидкостному подогревателю.

Из решения по авторскому свидетельству СССР SU156421, 6МПК F02N17/08, публ. 01.01.1963, известен тепловой интерфейс силовой установки транспортного средства, сформированный в виде тепло изолирующей капсулы, охватывающей тепловой двигатель, механизм сцепления, и коробку перемены передач. При этом в книге «Эксплуатация автомобилей на севере», авторы Ю.Л.Бакуревич, С.С.Толкачев, Ф.Н.Шевелев, изд. 2, М. «Транспорт» 1973, стр. 83…84, указано, что данное решение было реализовано в составе автомобиля ГАЗ-51, что тепловой двигатель упомянутого автомобиля с системой охлаждения, заполненной жидкостью, сохранял положительную температуру в течение 25 часов при температуре наружного воздуха минус 32°С и надёжно пускался за 2…3 мин.

Согласно информации, опубликованной 30.11.2017 на интернет ресурсе http://topmira.com/goroda-strany/item/47-samye-grjaznye-goroda-russia-2013, просмотрено 17.05.2019, самым экологически грязным городом признан Норильск, годовой объём выбросов в атмосферу составляет 1959,5 тыс. тонн, из них 95% приходится на стационарные источники. Второе место занимает Москва, годовой выброс которой в атмосферу составляет 1042,1 тыс. тон, из них 94% приходится на автомобильный транспорт. Третье место занимает Санкт-Петербург, годовой выброс которого составляет 530,2 тыс. тонн, из них 85,2% приходится на автомобильный транспорт. Четырнадцатое место занимает Екатеринбург с годовым выбросом в атмосферу 203,5 тыс. тонн, из которых 83,9% приходится на автомобильный транспорт. Семнадцатое место занимает Самара с годовым выбросом в атмосферу 137,6 тыс. тонн, из которых 73,8% приходится на автомобильный транспорт. Сороковое место занимает Тольятти с годовым выбросом в атмосферу 71,3 тыс. тонн, из которых 57,1% приходится на автомобильный транспорт.

Согласно информации, опубликованной 23.11.2018 на интернет ресурсе http://topmira.com/goroda-strany/item/113-samye-ekologicheski-chistye-goroda-rossii, просмотрено 17.05.2019, самым чистым, из городов с населением от 50 до 100 тыс. чел., признан Сарапул с годовым выбросом 5,3 тыс. тонн, из которых 76% которого приходится на автомобильный транспорт. Самым чистым, из городов с населением от 100 до 250 тыс. чел., признан Дербент с годовым выбросом 3,3 тыс. тонн, из которых 86,2% которого приходится на автомобильный транспорт. Самым чистым, из городов с населением от 250 тыс. до 1 млн. чел., признан Севастополь с годовым выбросом 10,4 тыс. тонн, из которых 57,9% которого приходится на автомобильный транспорт.

Примечание: - Рейтинги составлены по данным бюллетеня «Основные показатели охраны окружающей среды», подготовленным Федеральной службой государственной статистики и опубликованным в 2013 г.

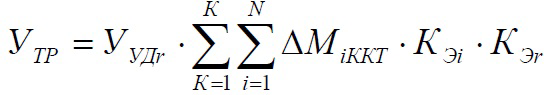

Из статьи «Вопросы обеспечения эколого-экономической безопасности безгаражного хранения автомобилей (на примере Севера России)», подготовленной на основании исследований, проведённых в Магадане, автор Е.Г.Цыплакова, опубликованной в научном журнале «Вестник Ленинградского государственного университета имени А.С.Пушкина», №4 (Том 6 Экономика) 2010, Санкт-Петербург, г. Пушкин, тираж 500 экз., стр. 25…38, известно, что наиболее острая экологическая ситуация возникает в местах автостоянок и парковки автомобилей. Режимы работы двигателей в данных условиях характеризуются «залповыми» выбросами отработавших газов при пуске, прогреве и выезде на линию. Такие нестационарные режимы, включая прогрев холодного двигателя, занимают по времени не более 3–5 минут в теплое время года и от 15–30 минут до 1–2 часов в холодное. В тоже время работа двигателя на таких режимах сопровождается значительно большим выбросом вредных веществ с отработавшими газами (до 8…10 раз), чем на стационарных режимах работы. «Холодный» автомобиль расходует топлива на 27% больше, чем «горячий», и при этом выбрасывает больше СО на 86 %, СН на 40 %, NОx- на 12 %. В статье автор оперирует термином «Предотвращённый экономический ущерб от загрязнения окружающей среды», который определён как оценка в денежной форме возможных отрицательных последствий, которые удалось избежать (предотвратить, не допустить) в результате осуществления природоохранных мероприятий и программ, направленных на сохранение или улучшение качественных и количественных параметров, определяющих экологическое качество (состояние) окружающей природной среды в целом и ее отдельных эколого-ресурсных компонентов. Предотвращенный экономический ущерб в результате проведения контроля автотранспортных средств на токсичность и дымность, а также операции «чистый воздух» или других природоохранных мероприятий рассчитывался по объему снижения приведенной массы загрязнений, содержащихся в выхлопных газах, с учетом количества единиц и типа автотранспортных средств, указанных в предписании или зарегистрированных в ходе проверки, по формуле:

, где

, где

Утр – экономический ущерб от загрязнения атмосферного воздуха выбросами от передвижных источников в r-м регионе в течение отчётного периода времени, тыс. руб.;

УУДr – показатель удельного ущерба атмосферному воздуху, наносимого выбросом единицы приведенной массы загрязняющих веществ на конец отчётного периода времени для г-го экономического района РФ, руб/усл.т, применим коэффициент 10 к ценам

1999 г.;

К – количество единиц передвижного транспорта, на которых произошло снижение содержания загрязняющих веществ в выхлопных газах в результате осуществления природоохранной деятельности;

Кэr – коэффициент экологической ситуации и экологической значимости состояния атмосферного воздуха территорий в составе экономических районов России;

Кэi – коэффициент относительной эколого-экономической опасности i-го загрязняющего вещества или группы веществ;

i – индекс загрязняющего вещества или группы загрязняющих веществ;

N – количество учитываемых групп загрязняющих веществ;

∆Miктр – фактическая масса выброса i-го загрязняющего вещества от к-й единицы передвижного транспорта в течение отчётного периода времени, т.

На странице 37 данного журнала приведена таблица 2, характеризующая величину предотвращённого ущерба (тыс. руб.) от выбросов автомобиля при выезде с территории стоянки и возврате при разных температурах окружающей среды (скриншот таблицы приведён ниже).

Информация, приведённая выше, наглядно показывает необходимость термостатирования термозависимых агрегатов/устройств, в контексте данного изобретения - аккумуляторных батарей, применяемых в составе технических средств, работающих, с периодическими простоями, при температурах окружающей среды ниже +10°С.

Из патентов на полезные модели RU109920, публ. 15.03.2011, RU110547, публ. 20.11.2011, 6МПК H01M 2/02, RU137774, публ. 27.02.2014, 6МПК В60Н 1/00 известен интерфейс аккумуляторной батареи, содержащий капсулу и нагревательный элемент. В решении по RU109920 капсула выполнена трёхслойной, а нагревательный элемент углеволоконным, интегрированным в состав внутреннего слоя капсулы, подключенным через выключатель к клеммам АКБ. В решении по RU110547 нагревательный элемент выполнен в виде саморегулируемого элемента, в частности позистора, расположенного под днищем батареи, подключаемого через выключатель к клеммам АКБ. В решении по RU137774 интерфейс выполнен дополнительно снабжённым датчиком температуры корпуса АКБ и таймером включения нагревательного элемента, обеспечивающими равномерность прогрева массива АКБ. В качестве источника энергии, используемой для тепловой подпитки капсулированного пространства, решение по RU137774 предполагает использование либо внешнего источника электроэнергии, либо энергии термостатируемой батареи.

Согласно ГОСТ Р 52230-2004 «Электрооборудование автотракторное. Общие технические условия» изделия электрооборудования, устанавливаемые снаружи, в кабине или закрытом кузове, а также изделия, которые должны работать до предпускового подогрева двигателя (АКБ относится именно к таким изделиям), должны быть работоспособны при температуре окружающей среды до -45…-50оС (для климатического исполнения У), до -60оС (для климатического исполнения ХЛ), до -20…-45°С (для климатического исполнения Т).

Согласно ГОСТ Р 53165-2008 «Батареи аккумуляторные свинцовые стартерные для автотракторной техники. Общие технические условия» батареи должны изготовляться в климатических исполнениях видов УХЛ или ТУ, при этом температура окружающего воздуха при эксплуатации должна быть от -50°С до +60°С для вида УХЛ и от -40°С до + 60°С - для вида ТУ. При этом после периода бездействия, который для разных типов батарей регламентирован 10, 14, 49 днями при температуре +40°С, батареи без подзаряда должны обеспечивать холодную прокрутку при температуре -18°С током I=0,6Iхп.

Согласно технических требований АО «АВТОВАЗ» автомобиль должен сохранять работоспособность после длительной, не менее 15 суток, стоянки при среднесуточной температуре окружающего воздуха -30°С.

Решения RU109920, RU110547, RU137774 не обеспечивают поддержание температуры АКБ в процессе длительной стоянки автомобиля в соответствии с требованиями, цитированными в приведённом выше абзаце.

Из патента на изобретение RU2672048, 2014МПК Н01М 10/615, 6МПК Н01М 10/42, публ. 12.10.2017, известен интерфейс аккумуляторной батареи, содержащий индуктивный накопитель электрической энергии и электронный коммутатор. Где, коммутатор выполнен с возможностью заряда накопителя от разогреваемой аккумуляторной батареи и разряда накопителя на разогреваемую аккумуляторную батарею. Изобретение основано на использовании экстра токов и напряжений, возникающих в катушке индуктивности в момент разрыва её гальванической цепи (см. стр. 185 книги «Популярные лекции об электричестве и магнетизме», автор О.Хвольсон, С-Петербург, типография товарищества «Общественная польза», Большая Подьяческая, № 89. издание Ф.Павленкова, 1886 г).

Современные стартерные аккумуляторные батареи имеют существенные ограничения по амплитуде зарядного напряжения, однако, увеличение эффективности процесса заряда при температурах ниже +5°С требует повышенных значений, величины которых должны быть корректируемы в соответствие с температурой аккумуляторной батареи. Цитируемое решение не обладает средствами контроля температуры и корректировки напряжения, подаваемого к клеммам АКБ. При этом согласно закона Джоуля-Ленца количество теплоты, выделяемой в электропроводящей среде, прямо пропорционально квадрату амплитуды электрического тока, протекающего через среду, и электрическому сопротивление данной среды. Внутреннее же сопротивление свинцово-кислотных стартерных аккумуляторных батарей составляет доли Ома.

Из патента на изобретение US5039927, 5МПК Н02М 10/46, публ. 13.08.1991, известен тепловой интерфейс аккумуляторной батареи, содержащий капсулу, электронный коммутатор с термодатчиком, а также размещённые в капсуле, совместно с рабочей батареей, вспомогательный аккумулятор и резистивный нагревательный элемент, подключаемый посредством коммутатора к вспомогательной аккумуляторной батарее.

В качестве недостатка данного решения следует отметить наличие дополнительного аккумулятора, который, как и основной, обладает ограниченным ресурсом, который не только увеличивает габариты капсулы, но и электропотребление транспортного средства (если у коровы молоко находится на языке, то в техническом средстве с тепловым двигателем электричество следует искать в устье выхлопной трубы).

Из патента на изобретение RU2679048, 2010МПК F01N 19/02, публ. 16.04.2018, известен интерфейс аккумуляторной батареи, содержащий капсулу, снабжённую впускным и выпускным воздушными каналами, и расположенную в нижней части капсулы фитильную горелку углеводородного топлива, упомянут этиловый спирт, снабжённую расположенными со стороны аккумулятора пламезаградителем и термопредохранительной плитой. Авторы изобретения указывают, что температура омывающих аккумуляторную батарею газов составляет 40…50°С, а температура исходящих из капсулы 15…20°С.

Правила устройства боксов, предназначенных для размещения АКБ, регламентируют их вентиляционные качества, а также ограничивают минимальные расстояния от аккумуляторных батарей до источников искр и тепла с максимальной температурой на поверхности 300°С. Из статьи всё о спиртовках, размещённой на интернет ресурсе http://www.bst3m.ru/stsp/indexstsp.html, информация просмотрена 22.05.2019, известно, что стекловолоконные, керамоволоконные и углеволоконные фитили имеют температуру пламени 600°С, хлопчатобумажные фитили имеют температуру пламени 900°С, а температура самовоспламенения этилового спирта составляет 365°С. Исходя из данной цитаты можно сделать вывод о повышенной пожаро-взрыво-опасности компактных исполнений решения по RU2679048 применительно к вентилируемым или полугерметичным аккумуляторам.

Из патента на изобретение US3012088, МПК Н01М 10/50, публ. 05.12.1961, известен тепловой интерфейс аккумуляторной батареи, образованный подключаемыми к клеммам АКБ инфракрасными излучателями (лампами накаливания), размещёнными в полостях составляющих батарею банок, установленными в гнёздах заливных / вентиляционных пробок.

Из патента на изобретение RU2398314, 6 МПК Н01М 10/50, публ. 27.08.2010, известен тепловой интерфейс аккумуляторной батареи, содержащий тепловой ретранслятор (в цитируемом решении выполнен из металла), далее ретранслятор, встроенный в донную, без электролита, часть корпуса обогреваемой аккумуляторной батареи, термоэлектрический нагреватель, встроенный в ретранслятор, а также термореле, расположенное под крышкой корпуса обогреваемой аккумуляторной батареи. Где термоэлектрический нагреватель и термореле выполнены:

- с возможностью подключения (гальванического) термоэлектрического нагревателя к выводам аккумулятора при достаточной степени заряженности батареи,

- с возможностью подключения (гальванического) термоэлектрического нагревателя к выводам аккумулятора спустя несколько минут после начала заряда батареи (в процессе заряда батареи),

- с возможностью подключения (гальванического) термоэлектрического нагревателя к выводам аккумулятора при разряде батареи,

- с возможностью отключения (гальванического) термоэлектрического нагревателя при недостижении регламентированной внутренней температуры батареи и снижении её напряжения до предельно-допустимых значений,

- с возможностью отключения (гальванического) термоэлектрического нагревателя при достижении внутренней температуры батареи регламентированных значений.

Опорным фактором для использования технического решение RU2398314 является наличие эпизодически, с достаточной регулярностью, подключаемого к АКБ источника электрической энергии. При этом из курса «двигатели внутреннего сгорания» известно, что с отработавшими газами теплового двигателя уносится 30% энергии сожжённого топлива, 25% энергии рассеивается его системой охлаждения и 7% системой его смазки.

В жарких климатических условиях и/или при высоких токах разряда и заряда аккумуляторных батарей последние нуждаются в принудительном охлаждении – решение по RU2398314 не обеспечивает выполнения данной задачи.

Из заявки на изобретение WO2019085398, 2014МПК Н01М 10/613, приоритетный документ CN20171171820 20171103, публ. сведений о заявке 09.05.2019, известен тепловой интерфейс блока (группы) аккумуляторных батарей, содержащий дистанцированно расположенные охладитель и нагреватель, а также множество тепловых параллельно расположенных тепловых ретрансляторов один из концов каждого из которых соединён, с образованием теплового контакта, с охладителем а другой, соответственно, с нагревателем. При этом охладитель выполнен с возможностью подвода к нему хладагента. Каждый из тепловых ретрансляторов выполнен из материала с хорошей теплопроводностью, содержащим сформированную в теле ретранслятора продольно расположенную тепловую трубку. При этом тепловой интерфейс выполнен с возможностью размещения батарей, составляющих блок, в интервале между ретрансляторами, а также с образованием тепловых контактов между корпусами упомянутых батарей и прилегающими к ним поверхностями ретрансляторов.

В описании к изобретению указано, что данный интерфейс обеспечивает малый градиент температур между внутренними и внешними батареями блока, исключает перегрев и выход из строя батарей, расположенных в средней зоне блока, а также обеспечивает подогрев батарей при низких температурах и охлаждение батарей при их нагреве.

В учебном пособии «Применение УФ-, ИК-, ЯМР- и МАС- спектроскопии в органической химии», авторы Л.А.Казицина, Н.Б.Куплетская, Издательство Московского университета, 1979, стр. 63, рис. 2.1, приведены области поглощения инфракрасного излучения некоторой части растворителей, используемых в составе электролитов источников накопления электрической энергии. Обращает на себя внимание следующий факт - поглощение воды показано для плёнок толщиной 0,01 мм, а неводных растворителей для плёнок 0,1 мм. Существенно боˊльшая прозрачность неводных растворителей показывает возможность использования решения по WO2019085398 для теплового кондиционирования накопителей энергии с неводными электролитами.

Для воды, являющейся составной частью электролитов свинцово-кислотных батарей (массово применяемых хранилищ электроэнергии), на упомянутом рисунке показаны три диапазона поглощений (значения ориентировочные, взяты из рисунка), характеризующиеся излучениями с волновыми числами (1/л) от 3700 до 2900 см-1, от 1760 до 1550 см-1, от 940 до 650 см-1 или длинами волн (от 2,6 до 3,4) х10-6 м, (от 5,7 до 6,4) х10-6 м, (от 10,6 до 15,0) х10-6 м. Применив первый закон Вина, можно вычислить свойственные упомянутым выше диапазонам длин волн температуры максимальной плотности энергетической светимости абсолютно чёрного тела, это будут, соответственно, значения от 801 до 580°С, от 245 до 180°С, от 0,6 до -79°С. Последний поддиапазон показывает, что слой водного электролита, расположенный между электродами аккумуляторной батареи и источником тепла, препятствует лучевой передаче тепла к активным пластинам и сепараторам аккумулятора, по меньшей мере, до момента достижения нагревателем положительных температур. Сравнивая качества лучевого теплообмена, имеющего место в интерфейсах RU2398314 и US3012088, исходя из затрат времени и энергии на лучевой нагрев пластин аккумулятора, можно заметить боˊльшую эффективность последнего решения, т.к. ретранслятор по RU2398314 (изготовлен из металла) выполнен отделённым от электролита батареи посредством перегородки (материал с низкой теплопроводностью), сформированной в корпусе батареи.

Теплопроводность свинца, при 300оK, составляет всего 35 Вт/мК (для сравнения – теплопроводность алюминия 237 Вт/мК, а теплопроводность керамики на основе оксида бериллия не менее 250 Вт/мК).

Из авторского свидетельства на изобретение SU289788, МПК Н01М 39/00, публ. 22.06.1972 и патента на полезную модель RU131421, МПК F02N 19/02, H01M 10/50, публ. 20.08.2013, известны тепловые интерфейсы аккумуляторных батарей, содержащие термоэлектрические нагревательные элементы, расположенные, в решении по SU289788 на сепараторах, а в решении по RU131421 между пластинами гальванических элементов.

Упомянутые решения, учитывая низкую теплопроводность свинца, обладают наибольшей энергоэффективностью нагрева аккумуляторных батарей, но, как и упоминавшиеся выше решения, требуют расхода электрической энергии при невозможности использования тепла, непроизводительно теряемого тепловыми двигателями. При этом данные решения не обеспечивают охлаждения аккумуляторных батарей в жарких климатических условиях и/или при высокой токовой нагрузке.

Задачей данного изобретения было создание теплового интерфейса аккумуляторной батареи, обеспечивающего возможность использования для нужд аккумулятора тепловых ресурсов двигателя, повышенную эффективность подготовки аккумуляторных батарей к стартерному разряду, а так же к приёму заряда в условиях низких температур, охлаждение батарей при их высокой токовой нагрузке, а так же при повышенной температуре окружающей среды.

Примечание:

- Бустер (booster от boost, англ.) — усилитель, помощник, побудитель, зазывала.

- Драйвер (driver, англ.) – водитель, длинная клюшка, надсмотрщик.

В качестве прототипа принято решение по RU2398314.

Задача решается в тепловом интерфейсе аккумуляторной батареи, включающем в себя нагреватель, и тепловой ретранслятор, встроенный в обогреваемую аккумуляторную батарею.

Задача решается тем, что:

- 1.1 Тепловой интерфейс выполнен снабжённым термо бустером, расположенным, предпочтительно, под днищем аккумуляторной батареи, содержащим теплообменник и подвижно установленный драйвер.

- 1.2 Тепловой ретранслятор выполнен в виде панели, расположенной в электролит содержащей части АКБ, снабжённой рельефами, простирающимися в сторону пластин и сепараторов гальванических элементов.

- 1.3 Тепловой ретранслятор выполнен сформированным из стойкого к электролиту материала с низкой электрической и высокой тепловой проводимостями.

- 1.4 Корпус аккумуляторной батареи выполнен снабжённым расположенным со стороны бустера окном, сформированным с возможностью реализации опосредованного драйвером теплообмена между бустером и тепловым ретранслятором аккумуляторной батареи.

- 1.5 Драйвер и бустер выполнены и установлены с возможностью примыкания драйвера к расположенному в окне корпуса участку теплового ретранслятора при повышенной или пониженной, относительно оптимальных значений, температуре аккумуляторной батареи, а также с возможностью дистанцирования драйвера от расположенного в окне корпуса участка теплового ретранслятора при оптимальной температуре аккумуляторной батареи.

Решение поставленной задачи также обеспечивается тем, что:

- 2.1 Тепловой ретранслятор выполнен сформированным, предпочтительно, из керамики на основе оксида бериллия.

- 2.2 Тепловой интерфейс аккумуляторной батареи выполнен снабжённым термо изолирующей капсулой, сформированной с возможностью размещения в её полости аккумуляторной батареи и бустера.

- 2.3 Тепловой интерфейс аккумуляторной батареи может быть выполнен снабжённым, по меньшей мере, одним пластино-образным, преимущественно, перфорированным дополнительным тепловым ретранслятором, сформированным из стойкого к электролиту материала с низкой электрической и высокой тепловой проводимостями, установленным, предпочтительно, между пластинами гальванических элементов.

- 2.4 Бустер может содержать в своём составе охладитель, образованный сформированной в теплообменнике полостью испарителя, выполненной с возможностью её соединения с нагнетательной и всасывающей магистралями компрессора кондиционера технического средства, а также с возможностью охлаждения драйвера бустера.

- 2.5 Бустер может содержать в своём составе нагреватель, образованный сформированной в теплообменнике полостью нагревателя, выполненной с возможностью её соединения с нагнетательной и всасывающей магистралями системы охлаждения двигателя технического средства, а также с возможностью нагревания драйвера бустера.

- 2.6 Бустер может содержать в своём составе нагреватель, образованный интегрированным в состав теплообменника или, предпочтительно, драйвера термоэлектрическим нагревателем, расположенным с возможностью нагрева драйвера бустера.

- 2.7 Бустер может содержать в своём составе нагреватель, образованный интегрированным в состав теплообменника индукционным нагревателем, расположенным с возможностью нагрева драйвера бустера.

- 2.8 Тепловой интерфейс может быть выполнен снабжённым гнездом каталитического нагревателя, а также каталитическим нагревателем, сформированным с возможностью эпизодической активации и установки в упомянутое гнездо, при этом нагреватель выполнен с возможностью выделения тепла при беспламенном каталитическом окислении углеводородного топлива, а гнездо выполнено с возможностью трансляции тепла, получаемого от каталитического нагревателя, к драйверу бустера.

- 2.9 Тепловой интерфейс может быть выполнен снабжённым гнездом химического нагревателя, а также химическим нагревателем, сформированным с возможностью эпизодической активации и установки в упомянутое гнездо, где нагреватель выполнен с возможностью выделения тепла в процессе протекания экзотермической реакции между компонентами нагревателя, а гнездо выполнено с возможностью трансляции тепла, получаемого от химического нагревателя, к драйверу бустера.

Решение поставленной задачи может дополнительно обеспечиваться тем, что:

- 3 Капсула может быть выполнена снабжённой окном и установленным в окне капсулы полупроводниковым термоэлектрическим модулем, расположенным с возможностью конвективного и лучистого теплообмена между обращённой вовнутрь капсулы поверхностью термоэлектрического модуля и теплообменником бустера.

Изобретение поясняется следующими чертежами:

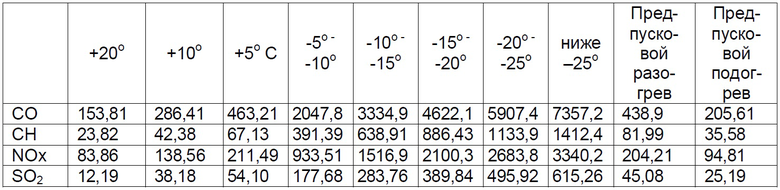

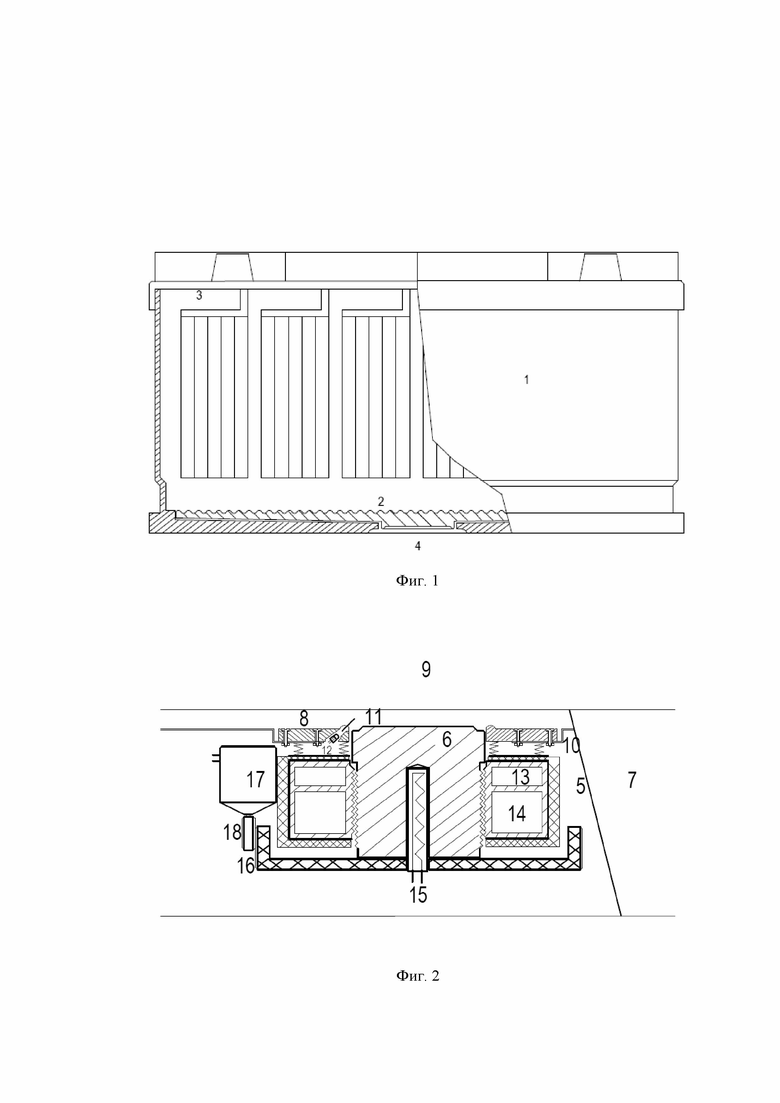

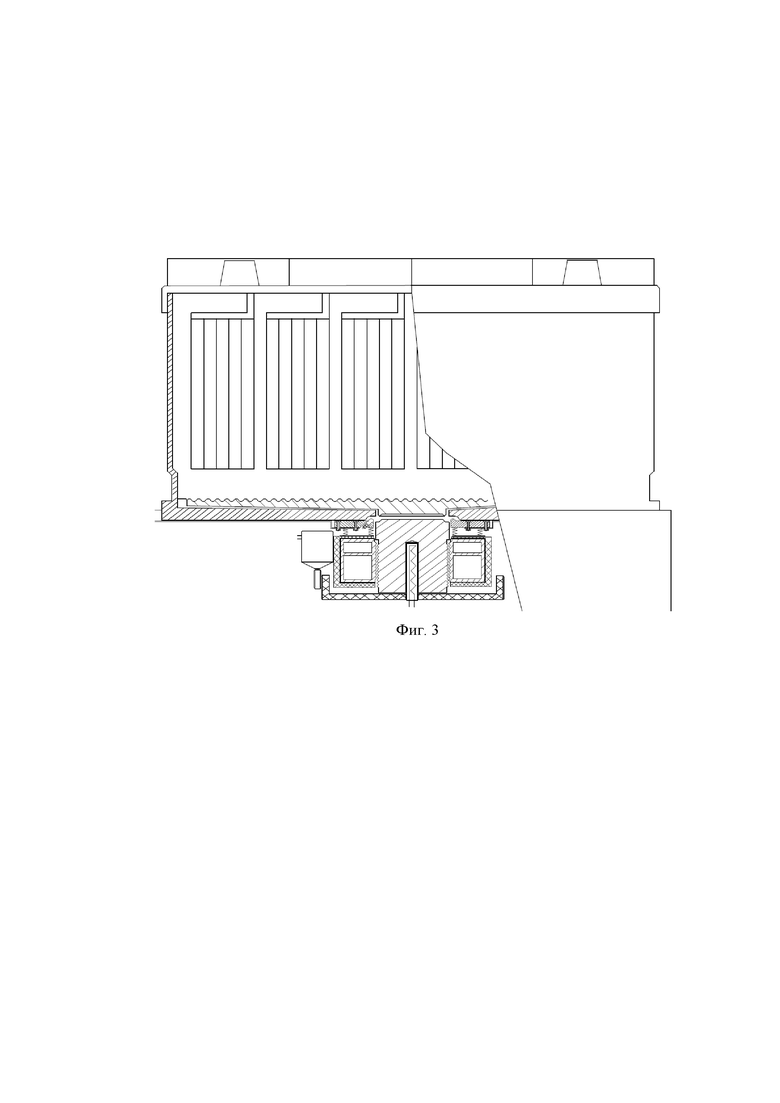

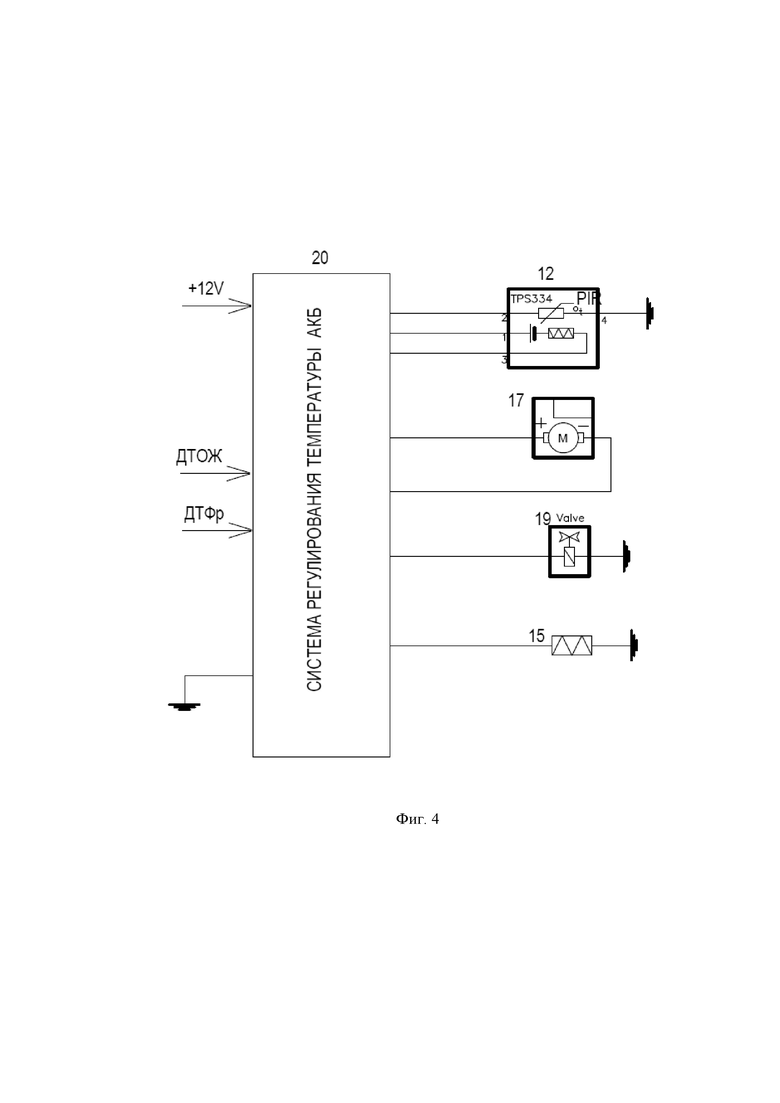

Фиг. 1, где схематично показана аккумуляторная батарея, снабжённая тепловым ретранслятором теплового интерфейса.

Фиг. 2, где схематично показан бустер теплового интерфейса.

Фиг. 3, где схематично показано взаимное расположение аккумуляторной батареи и бустера.

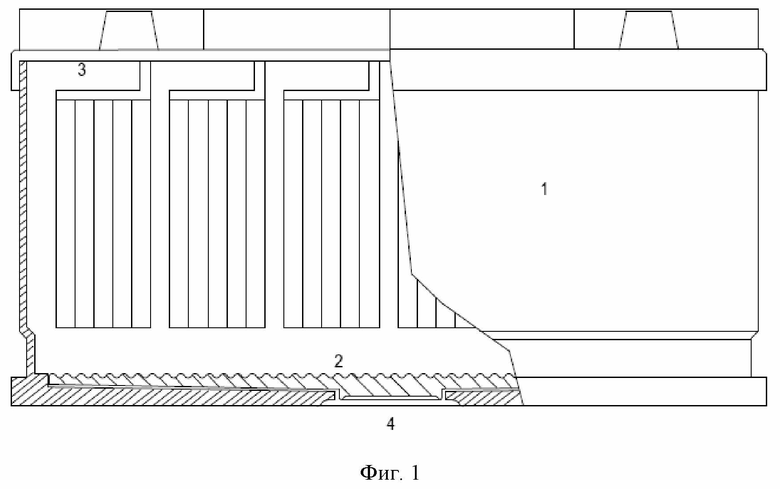

Фиг. 4, где схематично показана структурная схема реле управления состоянием бустера.

Формально, большинство акцентов заявляемого теплового интерфейса может быть реализовано в составе аккумуляторной батареи или блока аккумуляторных батарей, но учитывая малые сроки служб ряда накопителей энергии, по сравнению со сроком службы эксплуатирующих их технических средств, это путь видится обоснованным в исключительных случаях. Для массового использования изобретения целесообразно одну часть аспектов заявляемого теплового интерфейса выполнить реализованной в составе аккумуляторной батареи, а другую часть в составе технического средства. Данный вариант описан ниже.

Аккумуляторная батарея 1 выполнена снабжённой базовым тепловым ретранслятором 2, сформированным в виде панели, одна из поверхностей которой, предпочтительно, снабжена рельефами. При этом панель может быть выполнена редуцированной от её центра к периферии. Базовый ретранслятор 2 выполнен из пассивного к электролиту батареи материала с низкой электрической и высокой тепловой проводимостями. В качестве предпочтительного материала для изготовления теплового ретранслятора кислотных или щелочных батарей может быть применена керамика на основе оксида бериллия. Данный материал характеризуется высокой устойчивостью к воздействию кислот (менее 0,3 мкг/см2 для 1:9 HCl) и щелочей (0,2 мкг/см2 для 10%NaOH), диэлектрической прочностью свыше 15 КВ/мм, удельным сопротивлением не мене 1 КОм/см, удельной теплопроводностью не менее 250 Вт/мК (при 313оК) и удельной теплоёмкостью 720 Дж/Кг°С (при 25°С) – информация взята с интернет ресурса https://mavat.ltd/keramika/podlozhki/beo/?yclid=2614323707477004196, просмотрено 15.05.2019. Базовый ретранслятор 2 выполнен расположенным в электролит содержащей части аккумуляторной батареи 1, ориентированным своей рельефы содержащей поверхностью в сторону пластин и сепараторов гальванических элементов 3. При этом базовый ретранслятор 2 может быть расположен со стороны днища корпуса аккумуляторной батареи 1, что более предпочтительно, со стороны любой из боковых поверхностей корпуса аккумуляторной батареи 1, а также со стороны крышки корпуса аккумуляторной батареи 1. Аккумуляторная батарея 1 выполнена снабжённой окном 4, сформированным в её корпусе. Окно 4 выполнено расположенным со стороны теплового ретранслятора 2 оппозитно к его рельефы содержащей поверхности. При этом 4 окно выполнено с возможностью обеспечения герметичности электролит содержащей части аккумуляторной батареи, а также контактного теплообмена между расположенным в окне участком теплового ретранслятора и расположенным напротив данного участка контекстуальным компонентом теплового интерфейса, входящим в состав технического средства. Кроме окна 4 аккумуляторная батарея 1 может быть выполнена снабжённой заглушкой (не показана), сформированной с возможностью её установки в окне 4 на период хранения батареи 1 или транспортировки вне состава эксплуатирующего её транспортного средства (не показано).

Аккумуляторная батарея 1 может быть также выполнена снабжённой, по меньшей мере, одним дополнительным, пластино-образным, преимущественно, перфорированным тепловым ретранслятором (не показан), сформированным из того же материала, что и описанный выше базовый ретранслятор. При этом дополнительный ретранслятор (не показан) может быть выполнен как с прилеганием к боковой поверхности блока пластин и сепараторов гальванических элементов 3, так и, что более предпочтительно, интегрированным в состав блока 3. Наличие и количество дополнительных тепловых ретрансляторов определяется эксплуатационной тепловой нагрузкой аккумуляторной батареи 1, а также временем тепловой балансировки батареи, заданным условиями эксплуатации применяющего батарею технического средства.

Совершенно очевидно, что базовый 2 и дополнительный (не показан) тепловые ретрансляторы могут быть выполнены изготовленными зацело. Более того, базовый и дополнительный тепловые ретрансляторы могут быть выполнены с образованием электролитических ванн гальванических элементов аккумуляторной батареи.

Учитывая опционный / не обязательный характер присутствия в составе аккумуляторной батареи дополнительного ретранслятора (не показан), основополагающий / опорный статус базового ретранслятора 2, а также потенциальную возможность их объединения в единый модуль, в преамбуле и далее под терминами тепловой ретранслятор и ретранслятор, без использования уточняющего термина, характеризующего его дополнительный / вспомогательный характер, подразумевается именно базовый.

Техническое средство выполнено снабжённым тепловым бустером, содержащим теплообменник 5 и подвижно установленный в теплообменнике драйвер 6. Бустер выполнен расположенным со стороны упомянутого выше окна 4 аккумуляторной батареи 1.

Исходя из предпочтительности расположения теплового ретранслятора 2 в донной части аккумуляторной батареи 1, обусловленной возможностью организации конвективного теплообмена в электролит содержащей части батареи 1, а также соответствующего данному предпочтению расположения окна 4, бустер выполнен расположенным под днищем аккумуляторной батареи 1, предпочтительно, в составе установочной площадки 7 батареи, предусмотренной спецификацией технического средства.

Примечание: согласно ISO/IEC 2382-20:1990 термин спецификация обозначает документ, обеспечивающий точное описание системы для целей её разработки или валидации.

Бустер выполнен и установлен с возможностью примыкания драйвера 6 бустера к расположенному в окне 4 корпуса батареи 1 участку теплового ретранслятора 2 при повышенной или пониженной, относительно оптимальных значений, температуре аккумуляторной батареи 1, а также с возможностью реализации опосредованного драйвером 6 теплообмена между теплообменником 5 бустера и тепловым ретранслятором 2 аккумуляторной батареи 1. Бустер также выполнен и установлен с возможностью дистанцирования драйвера 6 от расположенного в окне 4 корпуса участка теплового ретранслятора 2 при оптимальной температуре аккумуляторной батареи 1.

Кроме упомянутых выше теплообменника 5 и драйвера 6 бустер 5 выполнен снабжённым компенсатором дифферента драйвера, приводом драйвера, пироэлектрическим датчиком температуры, а также нагревателем (для технических средств, предназначенных для эксплуатации в холодных климатических условиях), охладителем (для технических средств, предназначенных для эксплуатации в жарких климатических условиях) или нагревателем и охладителем (для технических средств универсального климатического исполнения).

Примечание: Дифферент (differens, diferentis, лат.) – разница. В контексте изобретения - компенсатор дифферента драйвера это компенсатор отклонений продольной геометрической оси драйвера 6 от его ортогонального положения относительно обращённого к нему участка поверхности теплового ретранслятора 2 аккумуляторной батареи 1 или, что более важно, компенсатор отклонений торцевой поверхности драйвера 6 относительно обращённого к нему участка поверхности теплового ретранслятора 2.

В иллюстрируемом случае, компенсатор образован подрамником 8, снабжённым средствами неподвижного крепления бустера к площадке аккумуляторной батареи. Подрамник 8 бустера выполнен снабжённым окном драйвера 9, упругим подвесом 10 теплообменника 5, в простейшем случае группой пружин, и установочным каналом 11 пироэлектрического датчика 12, обеспечивающим возможность установки соответствующего датчика, а также дистанцированного измерения датчиком температуры участка теплового ретранслятора 2, расположенного в окне 4 корпуса аккумуляторной батареи 1.

Теплообменник 5 бустера выполнен в виде объёмного цельного или составного массива, сформированного с применением материалов с высокой теплопроводностью, снабжённого сквозным резьбовым каналом. Особенности формообразования теплообменника определяются композиционным составом бустера, а также наличием входящих в состав бустера нагревающе-охлаждающих компонентов.

Теплообменник 5 бустера выполнен упруго закреплённым посредством подвеса к подрамнику 8 бустера.

Драйвер 6 бустера выполнен в виде стержня, сформированного из материала с высокой теплопроводностью, боковая поверхность которого снабжена резьбовым поясом. Драйвер 6 бустера выполнен установленным в канале теплообменника 5 бустера с возможностью вращения и осевого перемещения, обусловленных сопряжением резьбовых стенок канала теплообменника 5 и резьбового пояса драйвера 6.

Для технических средств, предназначенных для эксплуатации исключительно в жарких климатических условиях бустер может содержать в своём составе охладитель, образованный сформированной в массиве теплообменника полостью 13 испарителя, выполненной с возможностью её соответствующего соединения с нагнетательной и всасывающей магистралями (не показаны) компрессора кондиционера (не показан) технического средства, а также с возможностью охлаждения драйвера 6 бустера.

Для технических средств, предназначенных для эксплуатации исключительно в холодных климатических условиях бустер может содержать в своём составе нагреватель, образованный сформированной в массиве теплообменника полостью 14 нагревателя, выполненной с возможностью её соединения с нагнетательной и всасывающей магистралями (не показаны) системы охлаждения двигателя (не показана) технического средства, а также с возможностью нагревания драйвера 6 бустера.

Для технических средств универсального климатического исполнения теплообменник бустера может содержать в своём составе две гидравлически изолированные полости 13, 14, одну испарителя охладителя, а другую нагревателя, каждая из которых выполнена с возможностью соединения с соответствующими, из числа упомянутых выше, магистралями технического средства.

В случае применения жидкостного нагревателя бустер может быть снабжён гидравлическим клапаном 19 (см. ниже), выполненным и расположенным с возможностью прекращения циркуляционного теплообмена между полостью 14 нагревателя бустера и системой охлаждения (не показана) двигателя технического средства.

Бустер может содержать в своём составе сформированную в массиве теплообменника 5 или драйвера 6 полость (не показана) индукционного нагревателя и расположенный в данной полости индукционный нагреватель (не показан), выполненный с возможностью нагрева драйвера 6 бустера.

Бустер может содержать в своём составе сформированную в массиве теплообменника 5 или, предпочтительно, в массиве драйвера 6 полость термоэлектрического нагревателя и расположенный в данной полости термоэлектрический (резистивный) нагреватель 15, выполненный с возможностью нагрева драйвера 6 бустера.

При этом и резистивный 15 и индукционный (не показан) нагреватели выполнены, предпочтительно, в качестве дополнительных к жидкостному (полость 14).

Привод драйвера выполнен образованным зубчатым колесом 16, неподвижно закреплённым на оппозитном, относительно теплового ретранслятора 2, торце драйвера 6 коаксиально к его продольной геометрической оси, электродвигателем 17, закреплённым неподвижно на теплообменнике 5 бустера, а также шестернёй 18, неподвижно закреплённой на валу электродвигателя 17. При этом электродвигатель 17 установлен, а шестерня 18 и зубчатое колесо 16 выполнены и расположены с возможностью реализации зубчатого прямозубого или, преимущественно, косозубого зацепления между зубчатым колесом 16 и шестернёй 18 в процессе вращения и аксиального перемещения драйвера 6 бустера.

В упрощенном варианте теплообменник 5 бустера может быть выполнен снабжённым сквозным безрезьбовым каналом (не показано), драйвер 6 сформированным в виде плунжера (не показано), а привод драйвера образованным упругим элементом (не показан), сформированным и установленным с возможностью поджатия драйвера 6 к тепловому ретранслятору 2.

Исходя из показанной в преамбуле экологической, экономической и технической целесообразности термокондиционирования аккумуляторной батареи заявляемый тепловой интерфейс выполнен снабжённым входящей в состав технического средства термоизолирующей капсулой (не показана), сформированной с возможностью размещения в её полости аккумуляторной батареи 1, установочной площадки 7 аккумуляторной батареи 1 и теплового бустера.

При этом из интернет ресурса http://kryothermtec.com/ru/thermoelectric-coolers-for-industrial-applications.html, просмотрено 11.06.2019, известны полупроводниковые термоэлектрические модули, выполненные с возможностью реверсирования режимов теплопередачи (нагрева и охлаждения). Исходя из потенциальной возможности использования упомянутого выше, капсула (не показана) может быть выполнена снабжённой окном и установленным в окне капсулы полупроводниковым термоэлектрическим модулем (не показан), расположенным с возможностью конвективного и лучистого теплообмена между обращённой вовнутрь капсулы поверхностью термоэлектрического модуля и теплообменником бустера, а также с возможностью конвективного или, предпочтительно, циркуляционного теплового обмена между обращённой наружу капсулы поверхностью модуля и окружающей эту поверхность средой.

В современных технических средствах нагрев и охлаждение агрегатов и узлов выполняется, в случае отсутствия стационарных источников энергии, за счёт энергетических ресурсов запасённого в составе технического средства топлива или запасённой в накопителе технического средства электрической энергии.

Из интернет ресурса http://deltaterm.ru/page/47, просмотрено 11.06.2019, известны многоразовые солевые грелки и пакеты, наполненные перенасыщенным раствором ацетата натрия, выделяющие тепло в процессе кристаллизации из перенасыщенного раствора. В течение нескольких секунд после активации (перегибания плавающего в растворе триггера) наполнитель разогревается до температуры от 50 до 54°С, продолжительность работы зависит от объёма наполнителя, температуры окружающей среды и составляет от 30 минут до 4 часов. При этом на сайте производителя указано, что при охлаждении до -8°С раствор обратимо самокристаллизуется, а его теплоёмкость в 3 раза выше, чем у воды.

Из патента на полезную модель RU26414, МПК A61F 7/00, публ. 10.12.2002, известна «комбинированная химическая грелка», содержащая в своём составе фазопереходную композицию,состоящую из смеси тригидрата ацетата натрия с дигидратом ацетата лития либо тетрагидратом диацетата магния, и экзотермическую композицию, содержащую порошок железа, уголь активированный, хлорид натрия, влагоудерживающий сорбент и воду. Данная грелка нагревается до 38…42°С и удерживает даную температуру до 6 часов.

Из патента на полезную модель RU110611, 6 МПК A41D 13/005, публ. 27.11.2011, известно «устройство для обеспечения теплового баланса организма», основанное на использовании выпускавшейся в СССР горелки бензиновой каталитической ГК-1, которая при полной её заправке (20 см3) бензинами Б70, Нефрас С2-80/120 (Калоша), С3-80/120, возможно применение 96% спирта этилового, способна вырабатывать тепло в течение 8…14 часов и нагревается до температуры 60…70°С.

Из интернет ресурса https://avtozhidkost.ru/benzin-b-70-aviatsionnyj-tsena-gost/, опубликовано 21.02.2019, просмотрено 13.06.2019, известны среднестатистическая цена бензина-растворителя Б70 и его плотность - 70000 руб/т и 750 кг/м3. Отсюда, вес одной заправки горелки ГК-1 бензином Б70 равен 14 г, а её стоимость составляет 0,98 руб.

Из книги «Справочник по элементарной физике», авторы Н.И. Кошкин, М.Г.Ширкевич, М., «Наука», 1988, стр. 113 известны низшая теплота сгорания, при 20°С, бензина 44…47 МДж/кг и спирта этилового 27,2 МДж/кг. Следовательно, количество тепла, выработанного горелкой ГК-1 при окислении одной заправки бензина Б70, при расчёте по нижнему пределу, составит около 0,616МДж при стоимости тепловой энергии 1,6 руб/МДж.

Вместе с тем, из интернет ресурса https://energovopros.ru/spravochnik/elektrosnabzhenie/tarify-na-elektroenergiju/2883/29544/, а также из интернет ресурса http://rublgid.ru/2019/tarify-na-jelektrojenergiju-v-magadane-v-2019-g/#_2019-2, просмотрено 13.06.2019, известны тарифы на электроэнергию в г. Самаре и в г. Магадане на первое полугодие 2019 г.: - для населения Самары, при одноставочном тарифе, стоимость электроэнергии составляет 4,06 руб/квт ч, а для населения Магадана 7,49 руб/квт ч. При этом из справочника «Физические величины» под ред. И.С. Григорьева и Е.З. Мейлихова, М., Энергоатомиздат, 1991 г., стр. 32, известно соотношение 1 кВтч=3,6 МДж. Тогда стоимость электроэнергии в Самаре составляет 1,28 руб/МДж, а в Магадане 2,08 руб/МДж.

Изложенное в шести выше расположенных абзацах показывает целесообразность введения в состав теплового интерфейса аккумуляторной батареи каталитического (предпочтительно) или химического нагревателей (не показаны), и им соответствующих гнёзд (не показаны). Данные нагреватели должны быть выполнены в виде объёмных, эпизодически, по мере необходимости, активируемых элементов, устанавливаемых или возвращаемых после активации в соответствующие гнёзда теплообменника теплового интерфейса. При этом каталитический нагреватель выполнен с возможностью выделения тепла при беспламенном каталитическом окислении углеводородного топлива, а химический нагреватель, сформирован с возможностью выделения тепла в процессе протекания экзотермической реакции или/и реакции фазового перехода между компонентами нагревателя.

Сформированные, в соответствии с формообразованием нагревателей (не показаны), гнёзда (не показаны), предпочтительно, должны быть выполнены в составе теплообменника, что обеспечивает наиболее эффективную трансляцию тепла, получаемого от нагревателя, к драйверу 6 бустера и далее к тепловому ретранслятору 2 аккумуляторной батареи 1.

Учитывая общетехническую известность всех локальных элементов, входящих в состав заявляемого и иллюстративно показанного теплового интерфейса, работа последнего будет обозначена тезисно.

Капсула (не показана) обеспечивает защиту расположенных внутри капсулы объектов от нагрева расположенными вне капсулы источниками инфракрасного излучения.

Капсула замедляет остывание расположенных внутри капсулы объектов в процессе простоя / бездействия технического средства при низких температурах окружающей среды.

Капсула уменьшает непроизводительный расход электрической и химической энергии в процессе теплового взаимодействия бустера и аккумуляторной батареи 1, где под тепловым взаимодействием подразумеваются:

- Тепловая подпитка аккумуляторной батареи 1 в процессе простоя / бездействия технического средства при низких температурах окружающей среды,

- предстартовый подогрев аккумуляторной батареи 1, обеспечивающий повышенную энерго отдачу батареи, по сравнению с параметрами, свойственными её охлаждённому, до отрицательных температур, состоянию,

- подогрев аккумуляторной батареи 1 до состояния, обеспечивающего приём восстановительного заряда за время, свойственное нормальным условиям её эксплуатации,

- охлаждение аккумуляторной батареи 1, в случае нежелательного роста её температуры.

В процессе простоя технического средства теплообменник 5 бустера принимает через стенки соответствующих гнёзд тепловую энергию каталитического или химического нагревателя, транслирует её через сопрягаемые поверхности в массив драйвера 6, через драйвер 6 в массив теплового ретранслятора 2 аккумуляторной батареи 1 и наконец в её электролит содержащую часть к пластинам и сепараторам гальванических элементов 3. Применение каталитического или химического нагревателя (в совокупности с применением теплового ретранслятора 2 и, особенно, с применением капсулирования) позволяет значительно увеличить интервал времени, в течение которого гальванические элементы 3 и электролит батареи 1 сохраняют положительную температуру.

В процессе предстартового подготовки батареи 1 индукционный (не показан) или термоэлектрический 15 нагреватель бустера, нагревает массив драйвера 6, который через сопрягаемые поверхности передаёт тепловую энергию в массив теплового ретранслятора 2 аккумуляторной батареи 1 и далее в её электролит содержащую часть к пластинам и сепараторам гальванических элементов 3. Применение термоэлектрического или индукционного нагревателя (в совокупности с применением капсулирования и, особенно, с применением теплового ретранслятора 2), позволяет снизить удельный расход потребляемой на разогрев батареи электрической энергии (особенно важно при отсутствии дополнительных источников электрической энергии), что увеличивает последующую энерго отдачу батареи 1, по сравнению с отдачей энергии охлаждённой до отрицательных температур батареи.

После запуска двигателя (не показан) технического средства теплообменник 5 бустера, посредством стенок соединённой с системой охлаждения двигателя (не показаны) полости 14 нагревателя, принимает часть тепловой энергии двигателя, обычно сбрасываемой системой охлаждения в окружающую среду, транслирует её через сопрягаемые поверхности в массив драйвера 6, через драйвер 6 в массив теплового ретранслятора 2 аккумуляторной батареи 1 и наконец в её электролит содержащую часть к пластинам и сепараторам гальванических элементов 3. Применение в составе теплообменника полости нагревателя 14, соединённой с системой охлаждения двигателя (в совокупности с применением капсулирования и, особенно, с применением теплового ретранслятора), обеспечивает более быстрый, по сравнению с цитированными выше техническими решениями, подогрев гальванических элементов 3 и электролита батареи 1, до состояния, обеспечивающего приём восстановительного заряда за время, свойственное нормальным условиям её эксплуатации.

В процессе работы аккумуляторной батареи 1, при нежелательном росте температуры в её электролит содержащей части, тепловой ретранслятор 2 батареи через сопрягаемые поверхности транслирует тепловую энергию батареи 1 в массив драйвера 6 бустера, из массива драйвера 6 в теплообменник 5 бустера к стенкам полости 13 испарителя, и далее, хладагенту кондиционера (не показан). Применение в составе теплообменника охладителя, соответствующим образом соединённого с нагнетательной и всасывающей магистралями компрессора кондиционера технического средства (особенно, в совокупности с применением теплового ретранслятора) обеспечивает охлаждение аккумуляторной батареи, в случае её нежелательного нагрева.

При нагреве теплообменника индукционным (не показан) или резистивным 15 нагревателем или при работающем кондиционере технического средства, а также в случае простоя технического средства гидравлический клапан (не показан) бустера блокирует циркуляционный обмен между полостью 14 жидкостного нагревателя теплообменника 5 и системой охлаждения двигателя (не показан).

В процессе простоя технического средства без тепловой подпитки батареи, в процессе работы технического средства при допустимой положительной температуре аккумуляторной батареи, а также в процессе измерения пироэлектрическим датчиком 12 температуры теплового ретранслятора 2, торцевая поверхность драйвера 6 бустера (при наличии управляемого привода драйвера) расположена на удалении от противолежащего ей участка теплового ретранслятора 2, что затрудняет тепловой обмен между компонентами теплового интерфейса.

В процессе простоя технического средства с применением каталитического или химического нагревателя, а также при осуществлении иных, упомянутых выше, процессов теплового взаимодействия бустера и аккумуляторной батареи 1 торцевая поверхность драйвера 6 бустера (при наличии управляемого привода драйвера) расположена с её прилеганием к соответственно расположенному участку теплового ретранслятора 2, что обеспечивает тепловой обмен между компонентами теплового интерфейса.

Тепловой ретранслятор 2 аккумуляторной батареи 1, вследствие его более высокой теплопроводности, по сравнению с теплопроводностью иных жидких и твёрдых компонентов батареи 1, обеспечивает более эффективный, по сравнению с существующим уровнем техники, теплообмен между электролитом, пластинами, сепараторами гальванических элементов 3 батареи и драйвером 6 бустера. При этом компенсатор дифферента, вследствие наличия упругого подвеса 10 теплообменника 5, обеспечивает плотное прилегание торцевой поверхности драйвера 6 (в случае его выдвижения к тепловому ретранслятору) к соответственно расположенному участку поверхности теплового ретранслятора 2.

В случае использования управляемого привода драйвера - вращение вала электродвигателя 17, вследствие наличия зубчатой передачи (элементы 16, 18), приводит к осевому вращению драйвера 6 в канале теплообменника 5, а вследствие взаимодействия резьбовых стенок упомянутого канала и резьбового пояса драйвера к его аксиальному перемещению. Данный привод обеспечивает возможность управления процессом теплового взаимодействия между аккумуляторной батареей 1 и теплообменником 5 бустера, в том числе с учётом показаний датчика температуры охлаждающей жидкости (на Фиг. 4 обозначен аббревиатурой ДТОЖ) системы охлаждения (не показана) двигателя (не показан) технического средства и датчика температуры хладагента / фреона (на Фиг. 4 обозначен аббревиатурой ДТФр) кондиционера (не показан) технического средства.

В случае использования неуправляемого привода драйвера - привод осуществляет постоянное подпружинивание драйвера 6 к аккумуляторной батарее 1 с прилеганием торцевой поверхности драйвера 6 к соответственно расположенному участку поверхности теплового ретранслятора 2. Упрощенный привод обеспечивает возможность управления процессом теплового взаимодействия между аккумуляторной батареей 1 и теплообменником 5 бустера посредством гидравлического клапана 19, а также упомянутых в предыдущем абзаце датчиков температуры охлаждающей жидкости системы охлаждения и температуры хладагента.

Совершенно очевидно, что работа заявляемого теплового интерфейса, как и работа прототипа, обеспечивается посредством теплового реле.

Примечание: - Реле ( relais, от relayer, фр.) – сменять, заменять.

В отличие от прототипа термореле расположено вне состава аккумуляторной батареи.

Термореле выполнено образованным релейным и ключевыми элементами, выполненными в виде полупроводникового многоканального контроллера 20, пироэлектрческим датчиком 12, размещенным с возможностью измерения температуры теплового ретранслятора 2, в случае дистанцирования драйвера 6 и теплового ретранслятора 2, или температуры драйвера 6, если он находится в тепловом контакте с тепловым ретранслятором 2, штатным, для технического средства, датчиком температуры охлаждающей жидкости системы охлаждения, клапаном 19, а также может включать в себя штатный, для технического средства, датчик температуры хладагента и, как вариант, штатный, для технического средства, датчик (не показан) температуры воздуха, окружающего техническое средство. При этом контроллер 20 может быть выполнен как в виде отдельно изготовленного блока, подключаемого в электрическую сеть технического средства, так и в виде логических компонентов, входящих в состав контроллера (не показан) управления двигателем.

Техническими результатами решения по настоящему изобретению являются:

- снижение номинального значения ёмкости АКБ, используемой в составе технического средства;

- исключение недозаряда АКБ в процессе эксплуатации технических средств при отрицательных температурах окружающей среды;

- исключение перегрева АКБ при эксплуатации технических средств в жарких климатических условиях и/или при высокой токовой нагрузке;

- увеличение ресурса (времени жизни) АКБ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снабжения электрической энергией электрических нагрузок и аккумуляторной батареи транспортного средства | 2020 |

|

RU2742315C1 |

| Энергосберегающее техническое средство | 2015 |

|

RU2610649C1 |

| ОБОГРЕВАТЕЛЬ СО ВСТРОЕННЫМ ТЕРМОЭЛЕКТРИЧЕСКИМ ГЕНЕРАТОРОМ | 2022 |

|

RU2782078C1 |

| Устройство коммутации электрических нагрузок | 2020 |

|

RU2737123C1 |

| Экструдированная несущая плита для регулирования температуры | 2022 |

|

RU2796584C1 |

| Экран энергетического отсека | 2021 |

|

RU2756657C1 |

| Применение экструдированной плиты для регулирования температуры | 2023 |

|

RU2834727C2 |

| Мобильная система информирования | 2020 |

|

RU2765479C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ СОЛНЕЧНОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2012 |

|

RU2505887C2 |

| Система автономного электроснабжения | 2021 |

|

RU2762163C1 |

Изобретение относится к области электротехники, а именно к техническим средствам поддержания рабочей температуры аккумуляторных батарей, и может быть использовано для предотвращения перегрева или для обеспечения подогрева батарейного блока в процессе его эксплуатации. Тепловой интерфейс аккумуляторной батареи образован тепловым ретранслятором, расположенным в электролит содержащей части аккумуляторной батареи, и расположенным снаружи батареи термобустером, образованным теплообменником, подвижным драйвером, установленными с образованием теплового контакта с теплообменником, а также приводом драйвера. Корпус аккумуляторной батареи содержит расположенное со стороны термобустера окно, обеспечивающее опосредованный драйвером теплообмен между теплообменником бустера и тепловым ретранслятором аккумуляторной батареи, при этом драйвер установлен с возможностью его прилегания к расположенному в окне корпуса участку теплового ретранслятора при повышенной или пониженной температуре аккумуляторной батареи, а также с возможностью отдаления драйвера от теплового ретранслятора при оптимальной температуре аккумуляторной батареи. Аккумуляторная батарея и термобустер, предпочтительно, расположены в полости термоизолирующей капсулы. Увеличение ресурса аккумуляторной батареи за счет эффективности нагрева или охлаждения батареи в условиях низких температур или условиях высокой токовой нагрузки является техническим результатом изобретения. 9 з.п. ф-лы, 4 ил.

1. Тепловой интерфейс аккумуляторной батареи, включающий в себя нагреватель и тепловой ретранслятор, встроенный в обогреваемую аккумуляторную батарею, отличающийся тем, что тепловой интерфейс выполнен снабжённым термо-бустером, расположенным, предпочтительно, под днищем аккумуляторной батареи, содержащим теплообменник и подвижно установленный драйвер, тепловой ретранслятор выполнен в виде панели, расположенной в электролит содержащей части аккумуляторной батареи, предпочтительно, снабжённой рельефами, простирающимися в сторону пластин и сепараторов гальванических элементов, тепловой ретранслятор выполнен сформированным из стойкого к электролиту материала с низкой электрической и высокой тепловой проводимостями, корпус аккумуляторной батареи выполнен снабжённым расположенным со стороны бустера окном, сформированным с возможностью реализации опосредованного драйвером теплообмена между бустером и тепловым ретранслятором аккумуляторной батареи, драйвер и бустер выполнены и установлены с возможностью примыкания драйвера к расположенному в окне корпуса участку теплового ретранслятора при повышенной или пониженной, относительно оптимальных значений, температуре аккумуляторной батареи, а также с возможностью дистанцирования драйвера от расположенного в окне корпуса участка теплового ретранслятора при оптимальной температуре аккумуляторной батареи.

2. Тепловой интерфейс по п.1, отличающийся тем, что тепловой ретранслятор выполнен сформированным, предпочтительно, из керамики на основе оксида бериллия

3. Тепловой интерфейс по п.1, отличающийся тем, что выполнен снабжённым термоизолирующей капсулой, сформированной с возможностью размещения в её полости аккумуляторной батареи и бустера.

4. Тепловой интерфейс по п.1, отличающийся тем, что выполнен снабжённым, по меньшей мере, одним пластино-образным, преимущественно, перфорированным дополнительным тепловым ретранслятором, сформированным из стойкого к электролиту материала с низкой электрической и высокой тепловой проводимостями, установленным, предпочтительно, между пластинами гальванических элементов.

5. Тепловой интерфейс по п.1, отличающийся тем, что бустер содержит в своём составе охладитель, образованный сформированной в теплообменнике полостью испарителя, выполненной с возможностью её соединения с нагнетательной и всасывающей магистралями компрессора кондиционера технического средства, а также с возможностью охлаждения драйвера бустера.

6. Тепловой интерфейс по п.1, отличающийся тем, что бустер содержит в своём составе нагреватель, образованный сформированной в теплообменнике полостью нагревателя, выполненной с возможностью её соединения с нагнетательной и всасывающей магистралями системы охлаждения двигателя технического средства, а также с возможностью нагревания драйвера бустера.

7. Тепловой интерфейс по п.1, отличающийся тем, что бустер содержит в своём составе нагреватель, образованный интегрированным в состав теплообменника или, предпочтительно, драйвера термоэлектрическим нагревателем, расположенным с возможностью нагрева драйвера бустера.

8. Тепловой интерфейс по п.1, отличающийся тем, что бустер содержит в своём составе нагреватель, образованный интегрированным в состав теплообменника индукционным нагревателем, расположенным с возможностью нагрева драйвера бустера.

9. Тепловой интерфейс по п.1, отличающийся тем, что выполнен снабжённым гнездом каталитического нагревателя, а также каталитическим нагревателем, сформированным с возможностью эпизодической активации и установки в упомянутое гнездо, при этом нагреватель выполнен с возможностью выделения тепла при беспламенном каталитическом окислении углеводородного топлива, а гнездо выполнено с возможностью трансляции тепла, получаемого от каталитического нагревателя, к драйверу бустера.

10. Тепловой интерфейс по п.1, отличающийся тем, что выполнен снабжённым гнездом химического нагревателя, а также химическим нагревателем, сформированным с возможностью эпизодической активации и установки в упомянутое гнездо, где нагреватель выполнен с возможностью выделения тепла в процессе протекания экзотермической реакции между компонентами нагревателя, а гнездо выполнено с возможностью трансляции тепла, получаемого от химического нагревателя, к драйверу бустера.

| УНИВЕРСАЛЬНЫЙ АККУМУЛЯТОР | 2009 |

|

RU2398314C1 |

| СN 207459073 U, 05.06.2018 | |||

| WO 2019085398 A1, 09.05.2019 | |||

| CN 207925580 U, 28.09.2018 | |||

| CN 108832151 A, 16.11.2018 | |||

| СПОСОБ СУШКИ СЕМЯН В ПЛОТНОМ СЛОЕ | 2012 |

|

RU2493511C1 |

| US 2002041173 A1, 11.04.2002. | |||

Авторы

Даты

2019-12-04—Публикация

2019-07-01—Подача