Изобретение относится к техническим средствам, далее ТС, снабженным тепловым двигателем, далее ТД, и устройством предпусковой тепловой подготовки ТД к запуску. При этом под техническими средствами заявитель понимает и транспортные средства, и иные стационарные или мобильные установки, содержащие в своем составе по меньшей мере один ТД, работа которых характеризуется эпизодическими простоями в естественных климатических условиях. Решение по изобретению актуально для ТС, эксплуатируемых при отрицательных температурах окружающей среды.

Краткая характеристика обстоятельств, при которых производится тепловая подготовка ТД к запуску после простоя при отрицательных температурах окружающей ТС среды:

1. Емкость стартерных кислотных аккумуляторных батарей (далее АКБ), установленных на борту агрегатов, падает с падением температуры электролита АКБ. В книге «Электрооборудование автомобилей», автор В.Е. Ютт, М., «Горячая линия-телеком», 2006, на стр. 62, на рис. 1.40б показана графическая зависимость емкости АКБ 6СТ-90 от температуры электролита и режима разряда. При разрядном токе величиной 9,5 А (отбираемая из АКБ электрическая мощность 114 Вт) характеристика иллюстрируется рядом значений: плюс 30°С - 100%, 0°С - 80%, минус 30°С - 40%. При разрядном токе величиной 500 А характеристика иллюстрируется рядом значений: плюс 30°С - 40%, 0°С - 30…35%, минус 30°С - 10%. При этом, в книге «Электрооборудование автомобилей», автор Ю.П. Чижков, М., «Машиностроение», 2003, часть 1, на стр. 15 указано, что при температуре минус 10°С разряженная на 50% АКБ может быть заряжена лишь до значения 60…65% от номинальной емкости.

2. В книге «Пуск автомобильных двигателей», авторы В.З. Оберемок, И.М. Юрковский, М., «Транспорт», 1979 г., на стр. 10, на рис 1, показана зависимость минимальной пусковой частоты вращения коленчатого вала ТД ЗИЛ-130 от температуры окружающего ТД воздуха, носящая гиперболически возрастающий, при снижении температуры от минус 5°С до минус 35°С, характер. В книге «Электрооборудование автомобилей», автор Ю.П. Чижков, М., «Машиностроение», 2003, часть 1, на стр. 106, на рис. 2б показана пусковая характеристика, в частности ТД КамАЗ-741, из которой следует, что при температуре минус 15°С запуск ТД без предварительной его тепловой подготовки может быть осуществлен проворачиванием коленчатого вала со скоростью 100 об/мин, но при температуре минус 30°С запуск ТД проворачиванием коленчатого вала может быть осуществлен лишь при вращении коленчатого вала со скоростью свыше 200 об/мин.

3. В книге «Пуск автомобильных двигателей», авторы В.З. Оберемок, И.М. Юрковский, М., «Транспорт», 1979 г., стр. 58, на рис. 17, показана зависимость средних температур стенок цилиндров, масла в картере и коренных подшипников коленчатого вала ТД ЯМЗ-740 от времени прогрева устройством тепловой подготовки модели ПЖД-30 при температуре окружающего ТС воздуха минус 50°С. Из графика видно, что через 20 минут после начала работы устройства тепловой подготовки температура стенок цилиндров достигает величины 70°С (ТД готов к запуску), температура масла в картере повышается до минус 5°С (запуск ТД прокруткой коленвала возможен), температура же коренных подшипников поднимается всего до величины минус 15°С (запуск ТД прокруткй коленвала затруднен).

4. Лабораторные испытания составных изделий на термоциклы относятся к разрушающим видам испытаний. Испытания на термоциклы заключаются в осуществлении заданного количества циклов, состоящих из прогрева изделий до заданной положительной температуры в камере тепла и последующего быстрого охлаждения изделий до заданной отрицательной температуры в камере холода. Циклически повторяющиеся процессы разогрева ТД до рабочей температуры и охлаждения его до температуры окружающего воздуха негативно отражаются на долговечности и безотказности входящих в состав ТД систем и узлов. Указанное косвенно подтверждается фразой «Воздух, поступающий в цилиндры двигателя, должен иметь температуру плюс 15…30°С. В противном случае появляются трещины в гнездах всасывающих клапанов», приведенной в книге «Эксплуатация автомобилей на севере», авторы Ю.Л. Бакуревич, С.С. Толкачев, Ф.Н. Шевелев, изд. 2, М., «Транспорт», 1973, на стр. 47.

Из патента RU 2206784, опубл. 20.06.2003, 7МПК F02N 17/06, известно подключаемое к внешнему источнику электроэнергии устройство тепловой подготовки ТД, включающее в себя блоки подогрева охлаждающей жидкости ТД и системы его топливоподачи, а также блок подзарядки штатной АКБ. Данное техническое решение требует наличия внешнего источника электрической энергии. Кроме того, из книги «Эксплуатация автомобилей на севере», авторы Ю.Л. Бакуревич, С.С. Толкачев, Ф.Н. Шевелев, изд. 2, М., «Транспорт», 1973, стр. 55, второй абзац снизу и рис. 57 известно, что по расходу тепла предпусковой разогрев ТД экономичнее, чем поддержание ТД в прогретом состоянии в течение всего периода межсменного простоя (примечание заявителя - указанное, скорее всего, характерно для ТС в исполнении для умеренных климатических зон, которые, в целях зимней эксплуатации, снабжены съемными утеплительными чехлами и экранами).

Из патента RU 2136905, опубл. 10.09.1999, 6МПК F01M 5/02, известно устройство тепловой подготовки ТД с «мокрым» картером, содержащее в своем составе термически изолированный от окружающей среды поддон картера ТД, а также термоэлектрический нагреватель (ТЭН), установленный в маслосливном отверстии поддона картера, подключаемый на период разогрева преимущественно к АКБ ТС.

Данное техническое решение требует наличия внешнего источника электрической энергии, а при его отсутствии разряжает и без того «ослабленную» холодом АКБ ТС. Учитывая, что стенки поддона картера имеют незначительную толщину, что поддон картера прикреплен к картеру ТД через уплотнительную прокладку (является термоизолятором) передача тепла от разогретого в поддоне картера масла к картеру ТД носит преимущественно конвективный характер. Исходя из того, что площадь поверхности масляной ванны, сформированной в поддоне картера, меньше площади поддона картера в зоне его привалки к картеру ТД, можно сделать вывод о низкой эффективности тепловой подготовки ТД к запуску посредством разогрева масла в поддоне картера. Аналогичный вывод отмечен и в книге «Эксплуатация автомобилей на севере», авторы Ю.Л. Бакуревич, С.С. Толкачев, Ф.Н. Шевелев, изд. 2, М., «Транспорт», 1973, стр. 59, четвертый абзац снизу, где сказано, что при длительном (до 1 часа) нагреве масла в поддоне картера до температуры 60…70°С коленчатый вал ТД с подшипниками и блок цилиндров практически не нагреваются.

Из патентов RU 2150020, опубл. 27.05.2000, RU 2150603, 7МПК F02N 17/00, опубл. 10.06.2000, известны устройства тепловой подготовки ТД, содержащие в своем составе тепловые аккумуляторы, адсорбирующие часть теплоты, выделяемой выхлопными газами и охлаждающей жидкостью во время работы ТД. В качестве тепловых аккумуляторов применяют теплоаккумулирующий материал фазового перехода «плавление кристаллизация». Из патента RU 2153098, 7МПК F02N 17/00, опубл. 20.07.2000, известно устройство тепловой подготовки ТД, также содержащее в своем составе тепловой аккумулятор, адсорбирующий часть теплоты, выделяемой выхлопными газами и охлаждающей жидкостью во время работы ТД. При этом тепловой аккумулятор выполнен снабженным электронагревателем, установленным с возможностью его подключения к внешней электрической сети.

Устройство тепловой подготовки по патенту RU 2150603, в силу ограниченной тепловой емкости теплового аккумулятора, не позволяет гарантировать готовность ТД к запуску после более чем суточного простоя ТС при отрицательных температурах. Устройство тепловой подготовки по патенту RU 2153098, вследствие наличия электронагревателя, позволяет продлить время простоя агрегата при отрицательных температурах, при котором возможен предстартовый разогрев ТД, но только при наличии внешней электрической сети. Устройство тепловой подготовки по патенту RU 2150020 имеет ограниченный несколькими сутками период простоя ТС при отрицательных температурах, в который может быть осуществлена предстартовая подготовка ТД.

Все устройства тепловой подготовки, использующие в своем составе тепловые аккумуляторы, характеризуются значительным объемом и весом теплового аккумулятора. ТС, включающие в себя устройство тепловой подготовки с тепловым аккумулятором, требуют наличия в своем составе дополнительных электроуправляемых клапанов и циркуляционных насосов с электроприводом, установленных в системе жидкостного охлаждения ТД. Упомянутые клапаны и насосы в свою очередь дополнительно нагружают АКБ ТС. Периодически повторяющиеся процессы разогрева ТД до рабочей температуры и охлаждения его до температуры окружающего воздуха негативно отражаются, по меньшей мере, на герметичности системы охлаждения ДВС. Кроме того, использование тепловых аккумуляторов не решает проблем подогрева АКБ.

Из решения по авторскому свидетельству СССР 156421, 6МПК F02N 17/08, опубл. 01.01.1963, известно энергосберегающее ТС, содержащее в своем составе термоизоляционную капсулу, выполненную в виде замкнутой оболочки, сформированной с возможностью размещения в ее полости ТД, механизма сцепления, и коробки перемены передач. При этом капсула выполнена снабженной вентиляционными и сервисными люками (окнами), а также люковыми закрытиями (клапанами/ крышками), установленными с возможностью закрытия люков перед длительным бездействием ТС. Из книги «Эксплуатация автомобилей на севере», авторы Ю.Л. Бакуревич, С.С. Толкачев, Ф.Н. Шевелев, изд. 2, М., «Транспорт», 1973, стр. 83, первый и второй абзацы снизу, стр. 84, первый, …,шестой абзацы сверху, а также из рис. 79 известно, что данное решение было реализовано в составе ТС модели ГАЗ-51. ТД упомянутого ТС без слива жидкости из системы охлаждения сохранял положительную температуру в течение 25 часов при температуре наружного воздуха минус 32°С и надежно пускался за 2…3 мин.

Данное решение снижает термоциклические нагрузки на ТД, не требует для своего действия ни термоаккумуляторов, ни циркуляционных насосов, ни электроуправляемых клапанов, более того, в случае размещения АКБ в полости капсулы способствует длительному удержанию температуры АКБ в плюсовом диапазоне температур. При этом, со страниц 83, 84 упомянутой книги известно, что реализованная по патенту SU 156421 термоизоляционная капсула была выполнена из листового железа, фанеры и теплоизоляционного войлока (в качестве термоизоляционного материала рассматривались также стекловолокнистые плиты) - решение, надо сказать, приемлемое для концептуального образца, но неприемлемое для серийно изготавливаемой продукции. Приемлемым конструкционно-технологическим уровнем, с точки зрения вес - толщина утеплительного материала - цена - качество, видимо, обладают шкафы современных бытовых холодильников и морозильников. По данным сайта http://www.e-katalog.ru/BEKO-CS-328020.htm, инф. взята 18.09.2015, при суммарном объеме холодильной и морозильной камер 237 л, в случае отключения электроэнергии шкаф гарантированно сохраняет холод в течение 18 час. Таким образом, можно предположить, что реальное время сохранения положительной температуры в капсулированном пространстве для серийно выпускаемой и относительно недорогой капсулы, в случае ее реализации на ТС, будет ограничено одними сутками - ТС по цитируемому решению имеет ограниченный период простоя ТС при отрицательных температурах, в течение которого может быть осуществлен запуск ТД.

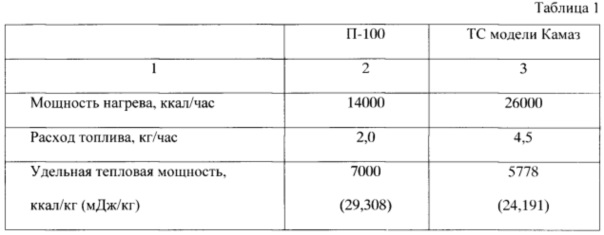

Из книги «Эксплуатация автомобилей на севере», авторы Ю.Л. Бакуревич, С.С. Толкачев, Ф.Н. Шевелев, изд. 2, М., «Транспорт», 1973, стр. 76…78 и табл. 18, известно устройство тепловой подготовки ТД модели П-100 для ТС моделей ЗИЛ-130, ЛиАЗ-677, Урал-375. Данное устройство предназначено для генерации тепла в процессе пламенного сжигания штатного, для ТС, топлива, а именно - бензина. Устройство включает в себя центробежный нагнетатель воздуха с электроприводом (потребляемая электрическая мощность электропривода - 30 Вт), систему топливоподачи, камеру сгорания, свечу накаливания (подключаемую к источнику электроэнергии на период, предшествующий процессу устойчивого самовоспламенения топливовоздушной смеси в устройстве тепловой подготовки), дымогарные каналы и охватывающий дымогарные каналы теплообменник, снабженный входным и выходным патрубками, а также выпускную трубу с направляющим аппаратом. Цитируемое устройство тепловой подготовки ТД характеризуется теплопроизводительностью - 14000 ккал/час и расходом топлива - 2 кг/час.

Из книги «Устройство и техническое обслуживание автомобилей КамАЗ», авторы Э.В. Унгер, В.И. Левин и др., М., «Транспорт», 1976, стр. 128…131 известно устройство тепловой подготовки ТД ТС модели КамАЗ. Данное устройство предназначено для генерации тепла в процессе пламенного сжигания штатного, для ТС, дизельного топлива. Устройство включает в себя центробежный нагнетатель воздуха, центробежный циркуляционный насос охлаждающей жидкости, систему топливоподачи, камеру сгорания, электроискровую свечу зажигания, дымогарные каналы и охватывающий дымогарные каналы теплообменник, снабженный входным и выходным патрубками, а также выпускную трубу с направляющим аппаратом. При этом система питания выполнена снабженной топливным насосом (потребляемая электрическая мощность двигателя, приводящего в действие топливный насос и центробежный нагнетатель воздуха 300 Вт) и электронагревателем топлива (потребляемая электрическая мощность 200 Вт). Цитируемое устройство предпусковой тепловой подготовки ТД характеризуется теплопроизводительностью - 26000 ккал/час и расходом топлива - 4,5 кг/час.

Из справочника «Физические величины» под ред. И.С. Григорьева и Е.З. Мейлихова, М., Энергоатомиздат, 1991 г., стр. 32, известно соотношение:

1 кал=4,1868 Дж;

из книги «Справочник по элементарной физике», авторы Н.И. Кошкин, М.Г. Ширкевич, М., «Наука», 1988, стр. 113 известны низшая теплота сгорания, при 20°С, бензина - 44…47 мДж/кг, дизтоплива - 42…43 мДж/кг.

Приведенные в литературе технические характеристики и расчетные данные цитированных выше устройств тепловой подготовки ТД для наглядности сведены в Таблицу 1.

Здесь заявитель считает своей обязанностью предупредить, что все расчеты носят лишь оценочный характер.

При этом в книге «Эксплуатация автомобилей на севере», авторы Ю.Л. Бакуревич, С.С. Толкачев, Ф.Н. Шевелев, изд. 2, М., «Транспорт», 1973, стр. 75, второй снизу абзац указано, что процесс сгорания и теплоадсорбирующая способность теплообменника в устройстве тепловой подготовки ТД модели П-100 подобраны таким образом, что к.п.д. устройства по нагреву жидкости составляет 68%, что устройство одновременно характеризуется высокой температурой отходящих газов, которые используются для эффективного нагрева масла в поддоне картера ТД.

Вместе с тем, работа цитируемых устройств тепловой подготовки ТД модели П-100 и модели ТС Камаз характеризуется достаточно высоким потреблением электроэнергии в период тепловой подготовки ТД.

Кроме того, периодически повторяющиеся процессы разогрева ТД до рабочей температуры и охлаждения его до температуры окружающего воздуха негативно отражаются на безотказности ТД.

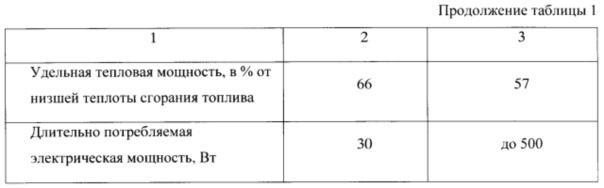

Из рекламных материалов ЗАО «ОТЕМ», генеральное представительство компании ЭБЕРСПЕХЕР (J.  GmbH & Со RG) в России, см. http://www.otem.ru, информация взята в октябре - ноябре 2012 г., известны, в частности, устройства тепловой подготовки:

GmbH & Со RG) в России, см. http://www.otem.ru, информация взята в октябре - ноябре 2012 г., известны, в частности, устройства тепловой подготовки:

- HYDRONIC-10, см. http://www.otem.ru/index.php?a=products&razdel=l&id=23,

- HYDRONIC-30, см. http://www.otem.ru/index.php?a=products&razdel=l&id=29,

и воздушное устройство тепловой подготовки:

- AIRTRONIC-D2, см. http://www.otem.ru/index.php?a=products&razdel=2&id=2.

Данные устройства предназначены для генерации тепла в процессе пламенного сжигания штатного, для ТС, дизельного топлива. Технические характеристики этих устройств показаны в таблице 2.

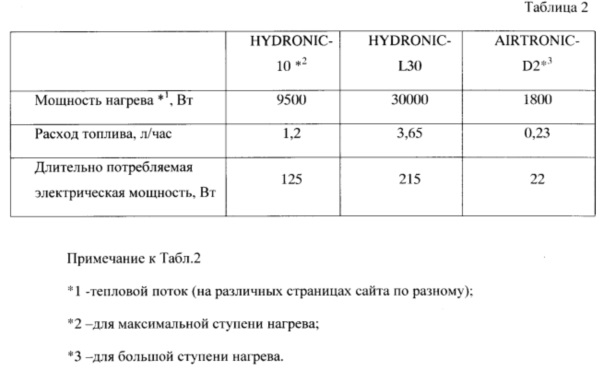

Из справочника «Физические величины» под ред. И.С. Григорьева и Е.З. Мейлихова, М., Энергоатомиздат, 1991 г., стр. 32, известно соотношение:

1 кал/сек=4,1868 Вт;

из справочника «Физические величины» под ред. И.С. Григорьева и Е.З. Мейлихова, М., Энергоатомиздат, 1991 г., стр. 123, табл. 5.7, известна плотность дизельного топлива - 0,86×103 кг/м3.

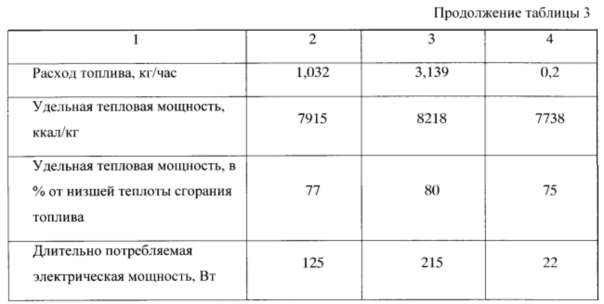

Упомянутые в таблице 2 технические характеристики устройств тепловой подготовки HYDRONIC-10, HYDRONIC-L30, AIRTRONIC-D2, пересчитанные в удобных для сравнения единицах измерения и расчетные данные приведены в Таблице 3.

Устройства тепловой подготовки HYDRONIC и AIRTRONIC включают в себя центробежный нагнетатель воздуха, центробежный циркуляционный насос охлаждающей жидкости или нагреваемого воздуха, систему топливоподачи, камеру сгорания, свечу зажигания, дымогарные каналы и охватывающий дымогарные каналы теплообменник, снабженный входным и выходным патрубками, а также выпускную трубу.

В отличие от устройств тепловой подготовки модели П-100 и модели ТС Камаз, выпускная труба устройств HYDRONIC не заводится под масляный поддон катера ТД, а снабжается гибким выпускным рукавом, например для отопителя HYDRONIC-10 диаметр рукава 30 мм, длина рукава 1300 мм (рукав может быть укорочен на 200 мм или нарощен до 2000 мм), и глушителем шума выпуска.

К недостаткам устройств тепловой подготовки HYDRONIC и AIRTRONIC можно отнести то, что свыше 20% тепла сгоревшего топлива безрезультатно теряется в атмосфере, а также значительное потребление электроэнергии входящим в состав этих подогревателей электрооборудованим.

Из патента RU 2197054, опубл. 20.01.2003, 7МПК H02N 3/00, известно устройство тепловой подготовки, выполненное с возможностью генерации тепла и электроэнергии в процессе каталитического сжигания углеводородного топлива. Данное устройство включает в себя камеру сгорания, содержащую катализатор и термоэлектрические преобразователи, далее ТЭП, а также термоэлектрический нагреватель катализатора, далее ТЭН, выполненный с возможностью подключения к источнику электропитания с целью предварительного / предпускового разогрева катализатора, нагнетатель воздуха, систему топливоподачи и выпускную трубу, где ТЭП выполнены из множества термоэлементов, заключенных между двумя керамическими или металлическими теплопроводящими теплоустойчивыми оболочками, камера сгорания образована по крайней мере одним термоэлектрическим преобразователем, катализатор нанесен либо на высокотемпературную поверхность ТЭП, либо на трехмерную структуру, расположенную на высокотемпературной поверхности ТЭП и заполняющую внутреннее пространство камеры сгорания.

При этом в материалах к патенту сказано, что описанные в них примеры используемых видов топлива и составы катализаторов не являются исчерпывающими, а всего лишь иллюстрируют возможность выполнения заявленного устройства.

Из книги «Справочник авиационного техника», авторы И.С. Мурза, П.С. Шевелько и др., М., «Военное издательство МО СССР», 1961, стр. 427 известны низшая теплота сгорания спирта метилового - 4650 ккал/кг и спирта этилового - 6400 ккал/кг.

Из справочника «Физические величины» под ред. И.С. Григорьева и Е.З. Мейлихова, М., Энергоатомиздат, 1991 г., стр. 32, известно:

соотношение 1 кВтч=3,6×106 Дж,

а из информации, размещенной на стр. 123, см. табл. 5.7, известна плотность спирта этилового - 0,79×103 кг/м3.

Из книги «Справочник по элементарной физике», авторы Н.И. Кошкин, М.Г. Ширкевич, М., «Наука», 1988, стр. 113 известны низшая теплота сгорания, при 20°С спирта этилового 27,2 мДж/кг, бутана - 123 мДж/м3 (по данным ресурса http://www.dpva.info/Guide/GuidePhysics/GuidePhysicsHeatAndTemperature/ComnustionEner gy/BurningGasesData1/ - низшая теплота сгорания бутана - 118,68 мДж/м3/28345 ккал/м3, а плотность 2,598 кг/м3 при 0°С).

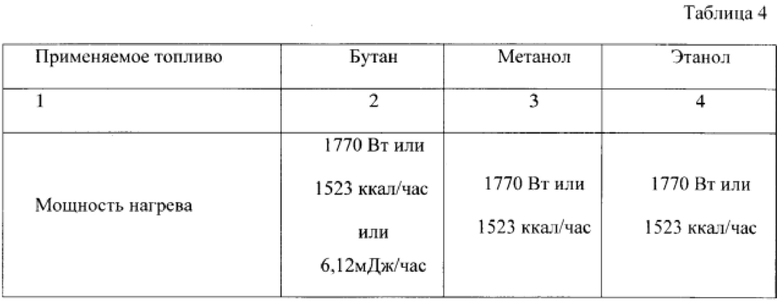

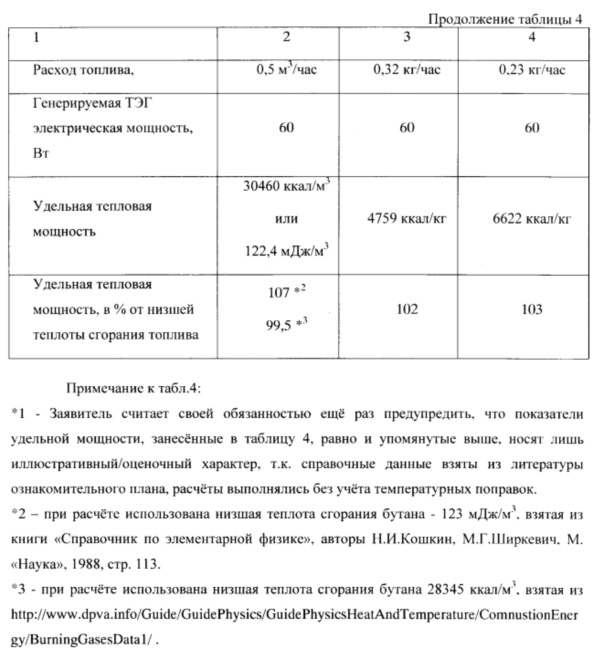

Технические характеристики некоторых из упомянутых в решении по патенту RU 2197054 устройств, а также расчетные данные сведены в таблицу 4*1.

Сравнение удельной тепловой мощности устройств тепловой подготовки, приведенных в таблице 1, таблицах 3 и 4, с учетом степени использования истекающих из выпускной трубы газов, а также приведенных в таблице 2 мощности нагрева и расхода топлива для устройства AIRTRONIC-D2 и приведенных в таблице 4 мощности нагрева и расхода топлива для работающего на этаноле устройства по патенту RU 2197054, с учетом различия приведенных выше данных о низшей теплоте сгорания дизельного топлива и спирта этилового, даже без учета разницы коммерческой стоимости указанных видов топлива, показывает целесообразность развития решений по патенту RU 2197054.

Теперь будет уместно рассмотреть устройство тепловой подготовки ТД по патенту RU 2006660, 5МПК F02N 17/04, опубл. 30.01.1994. Данное устройство предназначено для генерации тепла и электрической энергии в процессе пламенного сжигания штатного для ТС топлива. Устройство включает в себя нагнетатель воздуха с электроприводом, циркуляционный насос охлаждающей жидкости с электроприводом, систему топливоподачи, снабженную топливным насосом с электроприводом, камеру сгорания, электроискровую свечу зажигания, дымогарный канал, ТЭП, установленные с прилеганием их к внешней поверхности дымогарного канала, выпускную трубу, а также охватывающий дымогарный канал и ТЭП теплообменник, снабженный входным и выходным патрубками.

Сопоставление конструктивных особенностей устройства тепловой подготовки по патенту RU 2006660 с особенностями устройства П-100, с особенностями устройства тепловой подготовки для ТС Камаз, с особенностями устройств компании ЭБЕРСПЕХЕР позволяет предположить его меньшую удельную тепловую эффективность в сравнении с решениями по патенту RU 2197054. Наличие в устройстве тепловой подготовки по патенту RU 2006660 ТЭП обеспечивает электроэнергией электроприводы насосных агрегатов при выходе устройства на расчетный тепловой режим, но не следует забывать, что запуск и прогрев устройства осуществляются за счет энергии АКБ ТС, способность которой воспринимать заряд при ее охлаждении до отрицательных температур ограничена.

В качестве прототипа изобретения принято энергосберегающее ТС по патенту на полезную модель RU 132493, 6МПК F02G 5/04, F02B 77/11, F02N 19/00, F01M 5/00, опубл. 20.09.2013. Прототип включает в себя ТД с навесными агрегатами, радиатор охлаждения ТД, АКБ, а также термоизоляционную капсулу, внутри которой расположены, в частности, упомянутые ТД, радиатор, АКБ, где капсула выполнена снабженной вентиляционными и сервисными люками и люковыми закрытиями, установленными с возможностью закрытия люков перед длительным бездействием ТС.

В качестве недостатка данного решения следует выделить ограниченное время простоя ТС при не работающем ТД в условиях отрицательных температур окружающей ТС среды. Время простоя ТС, гарантирующее запуск ТД без его предварительной тепловой подготовки, зависит от массы и теплоемкости размещенных в полости капсулы агрегатов и технических жидкостей, от теплоизолирующих качеств упомянутой капсулы, а также от температуры окружающей среды.

Задачей изобретения было создание технического средства (ТС), способного к быстрому запуску теплового двигателя (ТД) после длительного бездействия ТС при отрицательных температурах окружающей ТС среды. Задачей полезной модели было создание ТС, способного к быстрому восстановлению емкости АКБ ТС при отрицательных температурах окружающей ТС среды. Задачей полезной модели было создание ТС, обладающего низким энергопотреблением при обеспечении готовности ТД к запуску. Задачей полезной модели было создание ТС, обеспечивающего пониженные термоциклические нагрузки на ТД при его запуске после длительного простоя ТС при отрицательной температуре окружающей ТС среды.

Задача решается в энергосберегающем техническом средстве, включающем в себя ТД с гидравлической системой охлаждения и навесными агрегатами, радиатор системы охлаждения ТД, АКБ, а также термоизоляционную капсулу, внутри которой расположены, в частности, упомянутые ТД, радиатор и АКБ. Где, капсула выполнена снабженной вентиляционными и сервисными люками и люковыми закрытиями, установленными с возможностью закрытия люков перед длительным бездействием ТС.

Задача решается тем, что:

- техническое средство снабжено расположенным в полости капсулы устройством тепловой подготовки, выполненным с возможностью генерации тепла и электроэнергии в процессе каталитического сжигания углеводородного топлива;

- устройство тепловой подготовки включает в себя камеру сгорания, содержащую катализатор и по меньшей мере один термоэлектрический преобразователь, термоэлектрический нагреватель катализатора, систему топливоподачи. а также сообщающиеся с камерой сгорания выпускную трубу, содержащую выходное устье, и нагнетатель воздуха с электроприводом, снабженный воздухозаборником;

- электропривод нагнетателя воздуха, термоэлектрический преобразователь и термоэлектрический нагреватель катализатора выполнены с возможностью электрического соединения с клеммами АКБ;

- выходное устье выпускной трубы расположено в полости капсулы, воздухозаборник нагнетателя воздуха расположен на внешней поверхности капсулы;

- капсула снабжена выпускным окном, выполненным с возможностью образования теплового порога, и клапаном выпускного окна, выполненным с возможностью закрытия окна на период бездействия устройства тепловой подготовки и с возможностью открытия окна на период работы устройства тепловой подготовки;

- устройство тепловой подготовки снабжено теплообменником, выполненным с возможностью передачи части генерируемого устройством тепла в систему охлаждения ТД;

- тепловая мощность устройства тепловой подготовки преимущественно равна мощности тепловых потерь термоизоляционной капсулы с принудительно заглушенными люками при регламентированной минимальной отрицательной температуре окружающей среды, заданной условиями эксплуатации ТС, а также при условии, что в полости капсулы расположены АКБ, радиатор системы охлаждения ТД и остановленный, но предварительно прогретый до эксплуатационной температуры ТД.

При этом:

- выходное устье выпускной трубы может быть снабжено рассеивателем отработанных газов устройства тепловой подготовки;

- выходное устье выпускной трубы может быть снабжено эжектром, выполненным с возможностью подмешивания к отработанным газам, истекающим из выпускной трубы, газов, расположенных во внутреннем объеме капсулы;

- теплообменник может быть образован тепловой трубой, один конец которой расположен в выпускной трубе устройства тепловой подготовки, а другой - с возможностью передачи тепла системе охлаждения ТД;

- теплообменник может быть выполнен в виде трубки, предпочтительно редуцированной, один конец которой, для редуцированной трубки, предпочтительно зауженный, снабжен запорным устройством, другой конец которой, для редуцированной трубки, предпочтительно расширенный, выполнен гидравлически сообщающимся с системой охлаждения ТД, размещенной в выпускной трубе устройства тепловой подготовки с выступанием ее концов за периферию выпускной трубы;

- теплообменник может быть сформирован в виде гидравлически сообщающейся с системой охлаждения ТД рубашки, охватывающей радиальную периферию выпускной трубы;

- термоэлектрический преобразователь может быть выполнен из множества термоэлементов, заключенных между двумя теплопроводящими теплоустойчивыми оболочками, камера сгорания образована по крайней мере одним термоэлектрическим преобразователем, катализатор нанесен на высокотемпературную поверхность термоэлектрического преобразователя;

- термоэлектрический преобразователь может быть выполнен из множества термоэлементов, заключенных между двумя теплопроводящими теплоустойчивыми оболочками, камера сгорания образована по крайней мере одним термоэлектрическим преобразователем, катализатор нанесен на трехмерную структуру, расположенную на высокотемпературной поверхности термоэлектрического преобразователя и заполняющую внутреннее пространство камеры сгорания.

Изобретение может быть реализовано в составе энергосберегающего ТС, как вариант, автомобиля, содержащего в своем составе ТД с гидравлической системой охлаждения и навесными агрегатами, радиатор системы охлаждения ТД, АКБ, а также термоизоляционную капсулу, внутри которой расположены, в частности, упомянутые ТД, радиатор и АКБ. Капсула энергосберегающего ТС выполнена снабженной вентиляционными и сервисными люками и люковыми закрытиями, установленными с возможностью закрытия люков перед длительным бездействием ТС и, соответственно, открытия люков, по меньшей мере их части, на периоды эксплуатации ТС или его сервисного обслуживания.

Техническое средство снабжено расположенным в полости капсулы устройством тепловой подготовки, выполненным с возможностью генерации тепла и электроэнергии в процессе каталитического сжигания углеводородного топлива. При этом капсула снабжена выпускным окном и клапаном выпускного окна, выполненным с возможностью закрытия окна на период бездействия устройства тепловой подготовки и с возможностью открытия окна на период работы устройства тепловой подготовки.

Выпускное окно может быть выполнено расположенным на стенке термоизоляционной капсулы, предпочтительно несколько выше уровня масляного поддона картера. Выпускное окно может быть также выполнено на стенке капсулы ниже уровня масляного поддона картера, но в последнем случае оно должно быть снабжено парапетом, сформированным с возможностью образования теплового порога, препятствующего поступлению холодного закапсульного воздуха в нижнюю часть термоизоляционной капсулы.

Устройство тепловой подготовки включает в себя камеру сгорания, содержащую катализатор и по меньшей мере один термоэлектрический преобразователь, термоэлектрический нагреватель катализатора, систему топливоподачи, а также сообщающиеся с камерой сгорания выпускную трубу, содержащую выходное устье, и нагнетатель воздуха с электроприводом, снабженный воздухозаборником. При этом выходное устье выпускной трубы расположено в полости капсулы, а воздухозаборник нагнетателя воздуха выполнен расположенным на внешней поверхности капсулы.

Выходное устье выпускной трубы может быть снабжено рассеивателем отработанных газов, выполненным, например, в виде перфорированного экрана, расположенного на пути отработанных газов устройства тепловой подготовки, или эжектром, выполненным с возможностью подмешивания к отработанным газам, истекающим из выпускной трубы, газов, расположенных во внутреннем объеме капсулы.

Термоэлектрический преобразователь устройства тепловой подготовки может быть выполнен из множества термоэлементов, заключенных между двумя теплопроводящими теплоустойчивыми металлическими или керамическими оболочками, а камера сгорания образована по крайней мере одним термоэлектрическим преобразователем. При этом катализатор может быть выполнен нанесенным как на высокотемпературную поверхность термоэлектрического преобразователя, так и на трехмерную (высокопористую) структуру, расположенную на высокотемпературной поверхности термоэлектрического преобразователя. Трехмерная структура может быть выполнена с возможностью заполнения полости камеры сгорания.

Электропривод нагнетателя воздуха, термоэлектрический преобразователь и термоэлектрический нагреватель катализатора выполнены с возможностью электрического соединения с клеммами АКБ.

Устройство тепловой подготовки снабжено теплообменником, выполненным с возможностью передачи части генерируемого устройством тепла в систему охлаждения ТД. Теплообменник может быть образован тепловой трубой, один конец которой расположен в выпускной трубе устройства тепловой подготовки, а другой - с возможностью передачи тепла ТД. Теплообменник может быть сформирован в виде гидравлически сообщающейся с системой охлаждения ТД рубашки, охватывающей радиальную периферию выпускной трубы. Как вариант, теплообменник может быть выполнен в виде трубки, один конец которой снабжен нормально закрытым запорным устройством (клапаном/краном), а другой конец выполнен гидравлически сообщающимся с системой охлаждения ТД. При этом упомянутая трубка выполнена размещенной в выпускной трубе устройства тепловой подготовки с выступанием ее концов за периферию выпускной трубы. Упомянутая трубка может быть выполнена редуцированной. В последнем случае запорное устройство должно быть размещенным на зауженном конце теплообменника.

Конструктивные особенности системы топливоподачи, равно как и самого устройства тепловой подготовки, известны из уровня техники, достаточно подробно описаны в цитированных выше источниках информации и зависят от топлива, предназначенного для питания устройства тепловой подготовки. В случае применения сжатого или сжиженного газа система топливоподачи включает в себя газовый резервуар, который должен быть выполнен расположенным с наружной стороны капсулы, понижающий редуктор и трубопроводы. В случае применения штатного для ТС топлива система топливоподачи может содержать топливный насос с электроприводом, гидравлически связанный с системой питания ТС, устройство дозирования топлива и трубопроводы. В случае применения жидкого углеводородного топлива, штатного для ТС или иного, например спирта, система топливоподачи, в простейшем случае, может содержать расходный бачок, который должен быть выполнен расположенным с наружной стороны капсулы, устройство дозирования топлива и трубопроводы.

В случае применения теплообменника, выполненного в виде тепловой трубы, устройство тепловой подготовки размещено с возможностью притока жидкости, расположенной в тепловой трубе, к ее нагретому концу. В случае применения теплообменника, выполненного в виде рубашки, охватывающей радиальную периферию выпускной трубы, устройство тепловой подготовки размещено с возможностью обеспечения термосифонной циркуляции охлаждающей жидкости между системой охлаждения ТД и теплообменником. В случае применения теплообменника, выполненного в виде трубки, заглушенной со стороны нагреваемого конца, устройство тепловой подготовки может быть размещено, по высоте, с приближением уровня расположения запорного устройства к границе минимально возможного, по условиям нормальной эксплуатации ТС, уровня охлаждающей ТД жидкости.

Изобретение работает следующим образом.

Перед остановом прогретого до рабочей температуры ТД открывают клапан выпускного окна капсулы подключают к бортовой электрической сети ТС (если ТД был заранее остановлен к электрическим цепям АКБ) термоэлектрический нагреватель катализатора и нагревают катализатор до температуры начала каталитической реакции окисления топлива. После достижения катализатором температуры каталитической реакции осуществляют, с регламентированным расходом, подачу воздуха и топлива в камеру сгорания устройства тепловой подготовки, нагреватель катализатора отключают, ТД глушат, а вентиляционные и сервисные люки капсулы перекрывают их люковыми закрытиями.

В результате каталитической реакции происходят беспламенное окисление углеводородного топлива, сопровождающееся выделением тепла, и нагрев со стороны камеры сгорания ТЭП. Из материалов описания к цитированному выше патенту RU 2197054 известно, что предварительный/предпусковой нагрев катализатора осуществляют, в зависимости от применяемого топлива и соответствующих этому конструктивных особенностей устройства тепловой подготовки, до температуры 100…150°С или до 200…250°С, а температура в каталитической камере сгорания в зависимости от применяемых каталитических материалов и соотношения топливо/воздух может быть отрегулирована в диапазоне 105…600°С.

В результате разности температур, реализующихся на горячей и холодной сторонах ТЭП, на термоэлементах последнего возникает разность электрических потенциалов - ТЭП может обеспечивать электроэнергией, по меньшей мере, электропривод нагнетателя воздуха, а при избытке электроэнергии осуществлять подзарядку АКБ ТС.

Продукты каталитического горения топливовоздушной смеси истекают из выходного устья выпускной трубы устройства тепловой подготовки, рассеиваются рассекателем, в случае наличия данного устройства, или смешиваются посредством эжектора, при его наличии, с газами, заключенными во внутреннем объеме капсулы. Наличие рассекателя или эжектора, установленных на выходном устье выпускной трубы устройства тепловой подготовки, снижает температуру истекающих в капсулу газов. Молекулы газа с более высокой температурой, стремясь занять верхнюю зону внутреннего объема капсулы, нагревают (поддерживают достигнутый во время работы ТС тепловой уровень) расположенные здесь части и узлы ТС. Охлаждаясь, газы стекают в нижнюю зону капсулы, попутно нагревая (поддерживая достигнутый во время работы ТС тепловой уровень) расположенные в ней части и узлы ТС и вытесняются из капсулы через ее выпускное окно. Капсула позволяет реализовать колпаковую систему тепловой подпитки (подогрева) расположенных в ее полости частей и агрегатов ТС.

Тепловая мощность устройства тепловой подготовки выбрана равной или несколько большей мощности тепловых потерь термоизоляционной капсулы с принудительно заглушенными люками, при регламентированной минимальной отрицательной температуре окружающей среды, заданной условиями эксплуатации ТС, а также при условии, что в полости капсулы расположены АКБ, радиатор системы охлаждения ТД и остановленный, но предварительно прогретый до эксплуатационной температуры ТД. Тепловые потери теплоизоляционной капсулы зависят, в частности, от ее конструктивных особенностей.

Массово применяемые современные жидкие автомобильные топлива имеют весьма сложный композиционный состав, поэтому, иллюстрируя тепло- и газогенерирующую способность устройства тепловой подготовки, ограничимся характерными для газовых топлив зависимостями:

1.) Qн=358СТ4+640С2Н6+915С3Н8+1190С4Н10+1465 С5Н12+126,5 СО+107,5H2+234H2S, где

Qн - низшая теплота сгорания газового топлива (кДж/м3);

СН4, С2Н6, С3Н8, С4Н10, С5Н12, СО, Н2, H2S молекулярный состав горючих компонентов газового топлива.

2.) Vо=0,0476 [0,5СО+0,5Н2+2СН4+1,5H2S+Σ(m+n/4)CmHn-О2], где

Vо - минимальное количество воздуха, необходимое для обеспечения полного сгорания 1 м3 газа при условии, что при горении используется весь содержащийся в топливе и подаваемый вместе с воздухом кислород (м3);

m, n - соответственно, количество атомов углерода и водорода в молекуле углеводорода;

O2 - содержащийся в топливе кислород.

3.) Vг=V2+V3+Vv, где

Vг - теоретический объем продуктов сгорания (м3/м3);

V2 - теоретический объем двухатомных газов (м3/м3);

V3 - теоретический объем трехатомных газов (м3/м3);

Vv - теоретический объем водяных паров (м3/м3);

V2=0,79 Vо+N2/100, где

N2 - содержание азота в воздухе;

V3=0,01[СO2+СО+H2S+СН4+ΣmCmHn];

Vv=0,01[H2S+Н2+2СН4+Σ(n/2)CmHn+0,124dг]+0,0161Vo, где

dг - влагосодержание газообразного топлива, отнесенное к 1 м3 сухого газа, г/м3.

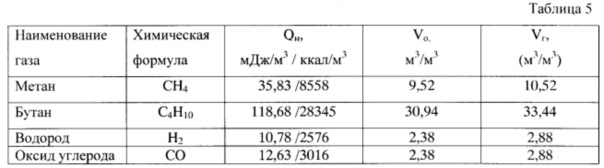

Зрительное представление о величине низшей теплоты сгорания, о количестве теоретически необходимого для горения воздуха и об объеме продуктов сгорания дает таблица 5, содержащая данные, взятые из интернет-ресурса http://www.dpva.info/Guide/GuidePhysics/GuidePhysicsHeatAndTemperature/ComnustionEnergy/BurningGasesData1/

Из показанного следует, что газы, полученные в процессе каталитического сжигания углеводородного топлива, достаточно быстро вытеснят кислород, имевшийся в капсуле до начала работы устройства тепловой подготовки. После вытеснения из капсулы кислорода капсула, а также расположенное в капсуле оборудование и технические жидкости становятся практически безопасными в пожарном плане, во всяком случае до момента разрушения капсулы или до момента открытия люковых закрытий.

Устройства тепловой подготовки с пламенным сжиганием топлива, расположенные в насыщенной кислородом воздушной среде, представляют собой источники повышенной пожарной опасности. Устройства тепловой подготовки с пламенным сжиганием топлива, в силу открытого расположения выходного устья их выпускной трубы, при сильном ветре, а также неудачном для подготавливаемого к работе ТС его направлении могут быть задуты (погашены). Упомянутое требует постоянного контроля за работой «пламенных» устройств, а в ряде экстремальных случаев и организации ветрозащиты ТС. Расположение выходного устья выпускной трубы во внутреннем объеме капсулы с одновременным расположением воздухозаборника нагнетателя воздуха на внешней поверхности капсулы исключает возможность гашения ветром устройства тепловой подготовки; устойчивость процесса горения также обеспечивается использованием принципа каталитического сжигания топлива.

Продукты каталитического горения топливовоздушной смеси, проходя через выпускную трубу, отдают часть тепла жидкости, расположенной в теплообменнике (указанное также снижает температуру газов, истекающих из выходного устья выпускной трубы), а через нее системе охлаждения ТС.

Использование тепловых труб позволяет передавать большие тепловые мощности при малых перепадах температуры на тепловоспринимающем и теплоотдающем концах трубы. Движение пара происходит за счет разности давлений насыщенного пара в зонах испарения и конденсации. Обратное движение жидкости может быть реализовано либо с использованием силы тяжести, либо с использованием капиллярной структуры, расположенной на внутренних стенках тепловой трубы. Теплоотдающий конец тепловой трубы может быть расположен либо с возможностью передачи тепла жидкости системы охлаждения ТД, либо с возможностью подвода тепла к коренным подшипникам ТД. Указанное обеспечивает тепловую подпитку ТД через его внутренние объемы.

Если теплообменник сформирован в виде рубашки, охватывающей радиальную периферию выпускной трубы, происходит термосифонная циркуляция охлаждающей жидкости из теплообменника в систему охлаждения, а из системы охлаждения в теплообменник, вследствие чего обеспечивается тепловая подпитка ТД через его систему охлаждения.

В случае применения теплообменника, выполненного в виде трубки, заглушенной со стороны нагреваемого конца, осуществляется циклически повторяющийся процесс, состоящий из заполнения трубки охлаждающей жидкостью системы охлаждения ТД, нагрева части расположенной в трубке жидкости до парообразного состояния и выброса парожидкостной фракции в систему охлаждения ТД. При этом подачу пара в систему охлаждения ТД можно организовать через эжектор, посредством которого часть холодной охлаждающей жидкости системы охлаждения ТД будет подмешиваться к парожидкостной струе, выбрасываемой из теплообменника. Под воздействием разряжения, которое наступает вслед за выбросом из теплообменника парожидкостной фракции, охлаждающая жидкость из системы охлаждения ТД втягивается в трубку теплообменника, и процесс повторяется. Процесс также обеспечивает тепловую подпитку ТД через его систему охлаждения.

Предварительное заполнение трубки последнего теплообменника охлаждающей жидкостью из системы охлаждения ТС, дегазация теплообменника, происходит под действием силы тяжести по закону сообщающихся сосудов при открытии нормально закрытого запорного устройства (клапана/крана). Данная сервисная манипуляция, при герметичном запорном устройстве, осуществляется либо при заполнении системы охлаждения ТД охлаждающей жидкостью, либо при проведении предзимнего сезонного обслуживания ТС. При этом, в целях облегчения выталкивания из нагретого теплообменника парожидкостной фракции при общей отрицательной температуре охлаждающей жидкости, при повышенной вязкости жидкости в системе охлаждения ТД, трубка может быть выполнена плавно редуцированной, с размещением запорного устройства на ее зауженном конце и гидравлической связью системы охлаждения ТД с ее расширенным концом.

При завершении периода простоя открывают вентиляционные люки капсулы, проветривают ее внутренний объем, запускают теплый ТД и отключают устройство тепловой подготовки.

Иллюстрированное доказывает, что заявляемое решение способно длительное время сохранять положительную температуру ТД и АКБ, обеспечивает быстрый запуск ТД после длительного простоя ТС при отрицательных температурах. Энергоемкий процесс запуска устройства тепловой подготовки может быть осуществлен как при работающем ТД (при отсутствии ограничений по электроэнергии), так и после некоторого (до суток) простоя (при относительно теплой АКБ) ТС. Межсменный простой ТС сопровождается процессом подзаряда АКБ электрической энергией, генерируемой ТЭП устройства тепловой подготовки. После запуска ТД АКБ, сохранившая в капсуле свою положительную температуру, способна более полно и за более короткое время восстановить свой заряд от штатного для ТС генератора. Поддержание положительной температуры ТД в период простоя обеспечивает пониженные термоциклические нагрузки на ТД.

Заявляемое энергосберегающее ТС является действительно таковым, т.к. после останова ТД не рассеивает в окружающую атмосферу накопленную при его работе тепловую энергию.

В заключении несколько слов о топливах, которые могут быть применены для работы устройства тепловой подготовки энергосберегающего ТС при низких температурах окружающей среды:

1. Использование сжатых газов требует их предварительной осушки и наличия изотермических баллонов, выдерживающих давление до 200 Па.

2. Использование сжиженных газов требует их предварительной осушки и наличия изотермических баллонов, выдерживающих давление до 40 Па.

3. Использование стандартных пропан-бутановых автомобильных топлив также требует их предварительной осушки, а вследствие их низкой испаряемости, возможно до минус 25°С (пропана до минус 35°С, а бутана до плюс 0,5°С).

4. Использование стандартного летнего дизельного топлива, вследствие его застывания, возможно до минус 5°С, зимнего - до минус 35°С, арктического - до минус 50°С, а бензина - до минус 60°С. Использование данных видов топлив при более низких температурах окружающей среды требует наличия дополнительных устройств подогрева топлива. Бензин гигроскопичен; расходные емкости, содержащие бензин, практически, всегда содержат некоторое количество воды, замерзшие кристаллы которой могут забивать топливопроводы.

5. Спирт этиловый характеризуется температурой замерзания минус 114°С, а 71% смесь спирта этилового и воды характеризуется температурой замерзания минус 51°С; спирт метиловый характеризуется температурой замерзания минус 97°С, а 60% смесь спирта метилового и воды характеризуется температурой замерзания минус 75°С. Применение указанных спиртов для работы устройств тепловой подготовки исключает образование ледяных пробок в топливопроводах указанных устройств при любых возможных на земле условиях эксплуатации. По данным интернет-ресурса https://ru.wikipedia.org/wiki/%D0%9C%D0%B5%Dl%82%D0%B0%D0%BD%D0%BE%DO%BB средняя мировая цена продажи 1 т метанола в 2004 г. составляла 270$.

Из сводных данных «Основные производные показатели динамики обменного курса рубля в январе - декабре 2004 года», взятой на официальном интернет-портале Центрального банка Российской федерации http://www.cbr.ru/statistics/credit_statistics/print. aspx?file=ex_rate_ind_04. htm известно, что номинальный курс доллара США к рублю на конец 2004 года составил 27,8 руб. за 1$. Таким образом, средняя мировая цена продажи 1 т метанола в 2004 г. составляла 7506 руб/т.

Из таблицы 2 сводных данных

http://www.mcx.ru/documents/document/v7_show/2288.168.htm «Динамика цен на материально-технические ресурсы в среднем по России», взятой на официальном интернет-портале министерства сельского хозяйства РФ http://www.mcx.ru/documents/document/v7_show/29712.168.htm, известно, что средняя цена продажи бензинов 76, 92, 95 и дизельного топлива по РФ в 2004 году составляла 15600 руб. за 1 т топлива.

Метиловый спирт при температуре ниже плюс 10°С характеризуется низкой испаряемостью, что затрудняет его использование в качестве топлива для поршневых ТД. Указанный недостаток обычно компенсируется добавлением в метанол 10-25% бензина. В заявляемом энергосберегающем ТС топливо взаимодействует с предварительно нагретым как минимум до 100°С катализатором устройства тепловой подготовки.

При этом, по данным того же источника информации:

- плотность энергии для бензина составляет 32 мДж/л, для этанола 19,6 мДж/л, для метанола 16 мДж/л;

- стехиометрическое соотношение воздуха с топливом для бензина 14.6:1, для этанола 9:1, для метанола 6,4:1;

- удельная энергия смеси воздуха с топливом для бензина 2,9 мДж/кг воздуха, для этанола 3,0 мДж/кг воздуха, для метанола 3,1 мДж/кг воздуха (удельная теплота сгорания в воздухе бензина 42…44 мДж/кг топлива, этанола 30 мДж/кг топлива, метанола 22,7 мДж/кг топлива).

Метанол токсичен. Этанол привлекателен. При их использовании в качестве топлива требуется превентивное введение в топливоароматических углеводородов с неприятным для человека запахом.

Изобретение относится к техническим средствам (ТС), содержащим тепловой двигатель (ТД), эксплуатируемый при отрицательных температурах окружающей среды. ТС содержит термоизоляционную капсулу, снабженную сервисными, вентиляционными люками, люковыми закрытиями и выпускным окном с клапаном, а также расположенные в капсуле ТД радиатор системы охлаждения ТД, аккумуляторную батарею (АКБ) и устройство тепловой подготовки. Устройство тепловой подготовки выполнено с возможностью генерации тепла и электроэнергии в процессе каталитического сжигания углеводородного топлива. Устройство тепловой подготовки содержит нагнетатель воздуха с электроприводом и воздухозаборником, камеру сгорания, катализатор, термоэлектрический преобразователь, термоэлектрический нагреватель катализатора, выпускную трубу. Электропривод нагнетателя воздуха, термоэлектрический преобразователь и термоэлектрический нагреватель катализатора выполнены с возможностью электрического соединения с клеммами АКБ. Выходное устье выпускной трубы расположено в полости капсулы, воздухозаборник нагнетателя воздуха расположен на внешней поверхности капсулы. Устройство тепловой подготовки снабжено теплообменником, выполненным с возможностью передачи части генерируемого устройством тепловой подготовки тепла ТД. Изобретение обеспечивает быстрый запуск ТД после длительного бездействия ТС при отрицательных температурах окружающей ТС среды. 7 з.п. ф-лы, 5 табл.

1. Энергосберегающее техническое средство, включающее в себя тепловой двигатель с гидравлической системой охлаждения и навесными агрегатами, радиатор системы охлаждения теплового двигателя, АКБ, а также термоизоляционную капсулу, внутри которой расположены, в частности, упомянутые тепловой двигатель, радиатор и АКБ, где капсула выполнена снабженной вентиляционными и сервисными люками и люковыми закрытиями, установленными с возможностью закрытия люков перед длительным бездействием ТС, отличающееся тем, что техническое средство снабжено расположенным в полости капсулы устройством тепловой подготовки, выполненным с возможностью генерации тепла и электроэнергии в процессе каталитического сжигания углеводородного топлива, устройство тепловой подготовки включает в себя камеру сгорания, содержащую катализатор и по меньшей мере один термоэлектрический преобразователь, термоэлектрический нагреватель катализатора, систему топливоподачи, а также сообщающиеся с камерой сгорания выпускную трубу, содержащую выходное устье, и нагнетатель воздуха с электроприводом, снабженный воздухозаборником, электропривод нагнетателя воздуха, термоэлектрический преобразователь и термоэлектрический нагреватель катализатора выполнены с возможностью электрического соединения с клеммами АКБ, выходное устье выпускной трубы расположено в полости капсулы, воздухозаборник нагнетателя воздуха расположен на внешней поверхности капсулы, капсула снабжена выпускным окном, выполненным с возможностью образования теплового порога, и клапаном выпускного окна, выполненным с возможностью закрытия окна на период бездействия устройства тепловой подготовки и с возможностью открытия окна на период работы устройства тепловой подготовки, устройство тепловой подготовки снабжено теплообменником, выполненным с возможностью передачи части генерируемого устройством тепла в систему охлаждения ТД, тепловая мощность устройства тепловой подготовки преимущественно равна мощности тепловых потерь термоизоляционной капсулы с принудительно заглушенными люками при регламентированной минимальной отрицательной температуре окружающей среды, заданной условиями эксплуатации ТС, а также при условии, что в полости капсулы расположены АКБ, радиатор системы охлаждения ТД и остановленный, но предварительно прогретый до эксплуатационной температуры ТД.

2. Энергосберегающее техническое средство по п. 1, отличающееся тем, что выходное устье выпускной трубы снабжено рассеивателем отработанных газов устройства тепловой подготовки.

3. Энергосберегающее техническое средство по п. 1, отличающееся тем, что выходное устье выпускной трубы снабжено эжектром, выполненным с возможностью подмешивания к отработанным газам, истекающим из выпускной трубы, газов, расположенных во внутреннем объеме капсулы.

4. Энергосберегающее техническое средство по п. 1, отличающееся тем, что теплообменник образован тепловой трубой, один конец которой расположен в выпускной трубе устройства тепловой подготовки, а другой - с возможностью передачи тепла системе охлаждения ТД.

5. Энергосберегающее техническое средство по п. 1, отличающееся тем, что теплообменник выполнен в виде трубки, предпочтительно редуцированной, один конец которой, для редуцированной трубки, предпочтительно зауженный, снабжен запорным устройством, другой конец которой, для редуцированной трубки, предпочтительно расширенный, выполнен гидравлически сообщающимся с системой охлаждения ТД, размещенной в выпускной трубе устройства тепловой подготовки с выступанием ее концов за периферию выпускной трубы.

6. Энергосберегающее техническое средство по п. 1, отличающееся тем, что теплообменник сформирован в виде гидравлически сообщающейся с системой охлаждения ТД рубашки, охватывающей радиальную периферию выпускной трубы.

7. Энергосберегающее техническое средство по п. 1, отличающееся тем, что термоэлектрический преобразователь выполнен из множества термоэлементов, заключенных между двумя теплопроводящими теплоустойчивыми оболочками, камера сгорания образована по крайней мере одним термоэлектрическим преобразователем, катализатор нанесен на высокотемпературную поверхность термоэлектрического преобразователя.

8. Энергосберегающее техническое средство по п. 1, отличающееся тем, что термоэлектрический преобразователь выполнен из множества термоэлементов, заключенных между двумя теплопроводящими теплоустойчивыми оболочками, камера сгорания образована по крайней мере одним термоэлектрическим преобразователем, катализатор нанесен на трехмерную структуру, расположенную на высокотемпературной поверхности термоэлектрического преобразователя и заполняющую внутреннее пространство камеры сгорания.

| Приспособление к ведущему колесу автомобиля | 1960 |

|

SU132493A1 |

| 0 |

|

SU156421A1 | |

| US 2015143806 A1, 28.05.2015 | |||

| US 4365606 A1, 28.12.1982. | |||

Авторы

Даты

2017-02-14—Публикация

2015-10-05—Подача