Изобретение относится к медицине, а именно к ортопедической стоматологии, и предназначено для использования при протезировании зубов, в частности, в технологии изготовления съемных зубных протезов с металлическим базисом, преимущественно на основе титана.

В стоматологической практике нашли широкое применение традиционные технологии изготовления съемных протезов [1] (Вульфес X. Современные технологии протезирования. - Бремен: типография Мюллер, Бремерхафен - 2004, - 280 с.), включающие следующие операции (приемы): снятие предварительного слепка, изготовление (отливка) гипсовой диагностической модели, разработка конструкции и пригонка модели протеза, изготовление рабочей мастер-модели с последующей отливкой из выбранного материала. Завершающая обработка фрезерной головкой с получением исполнительных поверхностей.

Указанные технологии отличаются значительной трудоемкостью и предполагают привлечение квалифицированных специалистов разных направлений: металлургов, материаловедов, литейщиков, ортопедов-стоматологов, зубных техников, полировщиков и т.д. Это создает очевидные производственные проблемы, решение которых связано со значительными материальными затратами, оплачиваемыми за счет пациента. Кроме того, неизбежны и большие временные затраты на многочисленные примерки, доработки и подгонки готового изделия и процедуры, связанные с реставрацией имеющегося зубного ряда. Все вышесказанное негативно влияет на психологическое состояние пациента. Современные тенденции развития высокотехнологической ортопедической стоматологии предполагают оптимизацию работы, направленную на сокращение времени приема и посещений пациентом стоматологического кабинета.

Современный уровень развития стоматологических технологий во многом позволяет устранить отмеченные недостатки.

Наиболее близким по технической сущности к заявляемому является способ, изложенный в материалах публикации «CAD/CAM изготовление зубных протезов методом фрезерования» [2], где приведены основные операции изготовления зубных протезов с учетом передовых технологических решений:

1. Внутриротовое сканирование зубных протезов, зубов, а также верхней (нижней) челюсти.

2. Автоматизированное проектирование и моделирование индивидуальных зубных протезов с применением специального стоматологического программного обеспечения.

3. Компьютерное конструирование протезов.

Далее приводятся известные и широко применяемые в современном машиностроении технологии, адаптированные к производству зубных протезов.

4. Автоматизированное проектирование технологического процесса изготовления протеза в САМ-системе [3] с применением стратегий 5-осевой фрезерной обработки.

5. Генерация управляющих программ (УП) для фрезерных станков с числовым программным управлением с применением данных, полученных на этапе моделирования.

6. Передача полученных данных в виде сеточной модели в формате «*.STL» [4] на многоцелевой фрезерный станок.

7. Высококачественная 5-осевая фрезерная (иногда шлифовальная) обработка сконструированных зубных протезов с использованием сгенерированных УП по 5-ти координатам [2].

8. Контроль качества.

9. Выходной контроль произведенных зубных протезов.

10. Проверка точности пригонки на модели зуба.

Недостатком рассмотренного варианта является ограниченность его применения при обработке титановых сплавов из-за высокой сложности, а зачастую и невозможности получения тонких сечений обрабатываемого материала. Ситуация усугубляется и весьма низким коэффициентом использования металла (КИМ), который при фрезерных операциях не редко опускается до уровня 0,01, т.е. 99% (!) дорогостоящего материала уходит в стружку. Кроме того, следует иметь в виду, что при фрезеровании титана существует реальная опасность его воспламенения, если нарушены условия эффективного охлаждения [2]. Все это вносит дополнительные ограничения на использование традиционных способов обработки титана, который для сегодняшнего уровня развития стоматологической практики относиться к числу наиболее перспективных материалов для изготовления базиса применительно к съемным зубным протезам.

Здесь титан обладает рядом неоспоримых преимуществ. Так его механические характеристики позволяют использовать базисную пластину минимальной толщины, обеспечивая пациенту необходимый комфорт при ношении протезов, в частности устраняется температурный дисбаланс в ротовой полости при приеме пищи [5]. Титановые конструкции обладают высокой прочностью и надежностью, - они выдерживают одинаковые нагрузки в сравнении со стальными, двукратно выигрывая у них в массе. Немаловажно также, что титановые протезы не теряют своей прочности со временем [6].

Из практики последних лет известно, что, несмотря на проблемы технологического плана, титан находит все большее применение в ортопедической стоматологии.

Так при изготовлении металлического каркаса зубных металлокерамических протезов [7] в качестве основы используется титановая заготовка. Однако даже незначительное нарушение термических режимов при нанесении и спекании керамики (скорости и равномерности охлаждения, нагрева и выдержки) повышает внутренние остаточные напряжения до опасных пределов, как в металле, так и в керамике, что неизбежно приводит к разрушению протеза. Надлежащее соблюдение технологической дисциплины в этом случае может быть обеспечено только при использовании дорогостоящего оборудования и высококвалифицированного персонала. Все это в целом ведет к удорожанию производства протезов.

Известны также варианты применения пористых титановых или никелид титановых пластин при изготовлении несъемных металлопластмассовых [8] и мостовидных протезов [9], обеспечивающих повышенную адгезию наносимого слоя (пластмасса, композитные материалы и т.п.). Получение развитой пористой поверхности пластины достигается сложной многостадийной термообработкой титана.

Недостатком такого рода технологий, помимо высокой трудоемкости процесса, является собственно получение открытой пористой поверхности на заготовке. Действительно это позволяет добиться повышения адгезии и надежности сцепления наносимых слоев на титановую поверхность. С другой стороны, наличие пор (40-70% площади!) - указывает на присутствие большого числа концентраторов напряжений, которые с течением времени могут привести к образованию многочисленных трещин от действия знакопеременных нагрузок при реализации жевательной функции. В этом случае негативных последствий можно избежать за счет увеличения толщины (сечения) титановой заготовки, но это противоречит главным задачам протезирования - обеспечению комфорта (удобства) ношения протеза при эффективном отправлении функций жевательно-речевого аппарата (жевания, глотания, речи) и беспрепятственному перемещению пищевого комка.

Общим главным недостатком указанных вариантов является высокая трудоемкость и себестоимость изготовления протезов.

Вместе с тем, по сравнению с известными, в заявляемом способе используется тонколистовая заготовка из материала типа титановых сплавов, имеющих высокие эксплуатационные показатели, как по механическим характеристикам (твердость, упругость, низкий удельный вес), так и по медицинским нормам (биосовместимость [6]).

Таким образом, задачей заявленного изобретения является разработка способа, обеспечивающего снижение трудоемкости и себестоимости производства, повышение надежности конструкции съемных армированных зубных протезов с металлическим базисом, преимущественно на основе титана, при одновременном обеспечении (сохранении) эстетических и гигиенических норм и удобства использования протезов.

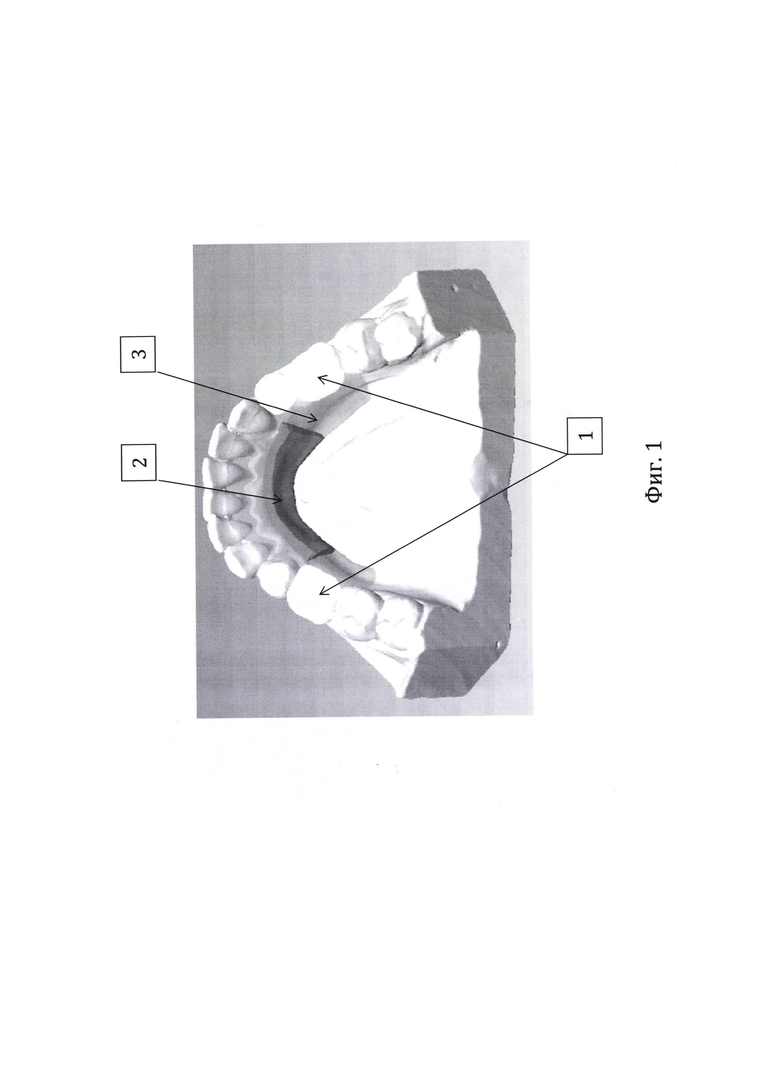

Указанная задача решается путем создания компьютерной модели протеза (фиг. 1) с разработкой его конструкции, изготовления литейной формы и производства элементов зубного ряда 1, причем при создании компьютерной модели протеза моделируют условия его функционирования, рассчитывают оптимальную форму и толщину базиса 2 из листовой заготовки, изготавливают базис 2 штамповкой по эластичной матрице, при этом рабочую поверхность пуансона обрабатывают на станке с числовым программным управлением по сгенерированной управляющей программе, разработанной на основе упомянутой модели, моделируют восковую репродукцию, размещая в ней полученный базис 2 и элементы зубного ряда 1, изготавливают литейную форму, в которую после ее отверждения заливают облицовочный полимер 3.

Положительным техническим результатом является снижение трудоемкости при одновременном повышении технико-экономических показателей технологии изготовления съемного зубного протеза.

Способ осуществляется следующим образом.

Создают компьютерную модель слепка (фиг. 1) с применением специального стоматологического сканирующего устройства, осуществляют компьютерное конструирование протеза, а также автоматизированное проектирование технологических процессов в САМ-системе с применением стратегий 5-осевой фрезерной обработки.

Это многоступенчатая процедура, включающая внутриротовое сканирование зубных протезов, зубов, а также верхней (нижней) челюсти с помощью специализированного сканера [10, 11].

Затем, используя полученный 3D-образ протеза, моделируют силовые характеристики процесса жевания, рассчитывают оптимальные геометрические параметры протеза (конструктивные особенности, форму компонентов, толщину листа для изготовления базиса, его размеры, требования к качеству поверхности и т.п.) с применением конечно-элементного анализа для оценки напряженно-деформированного состояния протеза. Для этого могут быть использованы известные компьютерные системы, например, ANSYS.

Что касается силовых характеристик процесса жевания, то в качестве основы могут быть использованы предельные давления для отдельных групп зубов, полученные гнатодинамометрией, которые составляют: на резцах - 7-12,5 кг, на премолярах - 11,3-18 кг, на молярах - 14,5-21,5 кг (у очень сильных субъектов - до 113,4 кг) [12]. У мужчин на резцах 10-23 кг, на зубах мудрости 50-60 кг [13]. В литературе имеются также данные по усилиям для конкретных продуктов питания: для дробления карамели и шоколада в плитках необходимы усилия в 27-30 кг, орехов разной величины - 23,5-102 кг, вареного мяса - 39-47,5 кг и т.д. [12].

Далее следует передача полученных данных в формате «*.STL» на персональный компьютер, с помощью которого, используя САМ-систему с поддержкой 5-ти осевой стратегии обработки, генерируют управляющую программу для обработки гравюры пуансона для последующей штамповки базиса 2.

Стандартный пакет позволяет также генерировать программы для формирования зубного ряда 1 с учетом утраченных зубов, разработки конструкции литейной формы и других вспомогательных конструкций и элементов оснастки.

В защищаемом способе для производства базиса 2 применяется тонколистовая титановая заготовка (толщиной не более 1 мм). Для придания ей необходимой формы и размеров используется операция листовой штамповки по эластичной (полиуретановой, резиновой) матрице. Принципиально, что собственно титановая заготовка в этом случае не фрезеруется и, следовательно, опасность воспламенения материала, как отмечалось выше, полностью исключается без дополнительных технологических мероприятий. Важно также, что в отличие от известных решений поверхность листа при реализации предлагаемой технологии, для повышения адгезии наносимого полимерного покрытия может быть предварительно обработана любым известным способом, например пескоструйной обработкой, химическим или электрохимическим травлением, накаткой специального микрорельефа и т.д. Такая обработка титанового листа на стадии предшествующей штамповке по эластичной матрице, также значительно упрощает технологический процесс и позволяет снизить трудоемкость обработки.

Для каждой компьютерной модели протеза создается уникальный (одноразовый) пуансон. Фрезерной обработке подвергается лишь его гравюра (рабочая поверхность пуансона) согласно сгенерированной программе, упомянутой ранее. Отметим, что высокоскоростное фрезерование в этом случае обеспечивает необходимое качество гравюры без финишной обработки. При этом, учитывая одноразовый вариант применения пуансона, для его изготовления используется дешевый инструментальный материал.

Далее с помощью изготовленного пуансона на операции штамповки по эластичной матрице из листовой титановой заготовки получается собственно базис 2.

Такой вариант производства базиса позволяет существенно повысить коэффициент использования материала, приблизив его к единице.

Затем моделируют восковую репродукцию, размещая в ней полученный базис 2 и предварительно изготовленные элементы зубного ряда 1, изготавливают литейную форму, в которую после ее отверждения заливают облицовочный полимер 3.

На завершающей стадии технологии производятся необходимые процедуры контроля.

Поскольку предлагаемый способ касается технологии изготовления протеза, то прочие стоматологические операции и манипуляции, относящиеся к припасовке, окклюзии и т.п. здесь детально не описываются.

Краткое описание чертежей.

Изобретение поясняется чертежом: на фиг. 1 приведена компьютерная модель слепка нижней челюсти и сконструированного армированного титаном зубного протеза, состоящего из элементов зубного ряда 1, титанового базиса 2 и облицовочного полимера 3.

Список использованных источников

1. Вульфес X. Современные технологии протезирования. - Бремен: типография Мюллер, Бремерхафен. - 2004, - 280 с.

2. CAD/CAM изготовление зубных протезов методом фрезерования: [Электронный ресурс] / Avantis клиника. Загляните в будущее. - Режим доступа: http://авантис3д.рф/dentists/3d dentistry/cad cam/ - Загл. с экрана.

3. CAM: [Электронный ресурс] / Википедия. Свободная энциклопедия. - Режим доступа: http://ru.wikipedia.org/wiki/CAM. - Загл. с экрана.

4. STL (формат файла): [Электронный ресурс] / Википедия. Свободная энциклопедия. - Режим доступа: https://ru.wikipedia.org/wiki/STL (формат файла). - Загл. с экрана.

5. Titanium Dental Laboratory: [Электронный ресурс] / MagicSmile. - Режим доступа: http://magicsmile.by/work sjemny protez s titanivym basisom.php. - Загл. с экрана.

6. Реставрация твердых тканей зубов вкладками / Рогожников Г.И., Логинов В.А., Асташина Н.Б. и др. - Москва. - 2002.

7. Авторское свидетельство СССР №1470291, A61C 9/00. Способ изготовления металлокерамических зубных протезов / Долбнев И.Б., Зайцев В.П., Козельский Г.В., Сирунянц B.C. Приоритет от 10.03.1987. - Опубл. 7.04.1989 Бюл. №13.

8. Авторское свидетельство СССР №1528477, A61C 13/08. Способ изготовления металлопластмассовых зубных протезов и металлопластмассовый зубной протез / Мергазизов М.З., Безверхов Ю.Н., Гюнтер В.Э., Итин В.И., Монасевич Л.А. Приоритет от 25.02.87. - Опубл. 15.12.1989 Бюл. №46. (прототип);

9. Патент РФ №2262907, A61C 13/225, 13/275. Способ замещения отсутствующего переднего зуба с применением комбинированного армированного адгезивного мостовидного протеза из титана или никелида титана / Меликян М.Л., Меликян Г.М., Меликян К.М. Приоритет от 27.04.2004. - Опубл. 27.10.2005 Бюл. №30.

10. Измерительная интраоральная 3D сканер-камера для стоматологии: [Электронный ресурс] / ФГУП ВНИИОФИ. - Режим доступа: http://www.vniiofi.ru/depart/m44/3d-oral.html. - Загл. с экрана.

11. 3D-сканер для зубов: [Электронный ресурс] / Популярная механика. - Режим доступа: http://www.popmech.ru/technologies/14610-3d-skaner-dlya-zubov/. - Загл. с экрана.

12. Жулев Е.Н. Несъемные протезы: Теория, клиника и лабораторная техника. - Н. Новгород: Изд-во НГМД, 1995. - С. 52-53.

13. Жевание. Фазы, сила жевательных мышц: http://biofile.ru/bio/16436.html

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЮГЕЛЬНОГО ПРОТЕЗА | 2014 |

|

RU2623032C2 |

| Способ зубного протезирования пациентов с микростомией | 2021 |

|

RU2748202C1 |

| Способ изготовления съемных зубных протезов | 2020 |

|

RU2721891C1 |

| Съемный зубной протез верхней челюсти для пациентов с микростомией | 2021 |

|

RU2748201C1 |

| Способ изготовления полных съемных зубных протезов с дополнительными элементами ретенции, учитывающими анатомо-топографическую вариабельность мягких тканей | 2022 |

|

RU2782639C1 |

| Способ замещения костных дефектов челюстей с возможностью временного зубного протезирования на период интеграции дентальных имплантатов | 2023 |

|

RU2793523C1 |

| Покрывной протез с эластичной подкладкой для реабилитации пациентов с частичным отсутствием зубов | 2024 |

|

RU2828004C1 |

| Способ изготовления лицевых протезов | 2019 |

|

RU2727741C1 |

| РАЗОБЩАЮЩИЙ ПОСЛЕОПЕРАЦИОННЫЙ ЗУБОЧЕЛЮСТНОЙ ПРОТЕЗ | 2013 |

|

RU2535078C1 |

| Способ изготовления зубных протезов | 2020 |

|

RU2721890C1 |

Изобретение относится к медицине, а именно к ортопедической стоматологии, и предназначено для использования при протезировании зубов, в частности в технологии изготовления съемных протезов, преимущественно с титановым базисом. Способ изготовления полного съемного зубного протеза с титановым базисом включает создание компьютерной модели протеза с разработкой его конструкции, изготовление литейной формы и использование предварительно изготовленных элементов зубного ряда. Компьютерную модель слепка создают с применением сканирующего устройства для внутри ротового сканирования, моделируют силовые характеристики процесса жевания, используя при этом полученный 3D-образ протеза, осуществляют компьютерное конструирование, рассчитывая при этом оптимальные геометрические параметры протеза, оптимальную форму и толщину базиса из листовой заготовки толщиной не более 1 мм, изготавливают базис штамповкой по эластичной матрице. Рабочую поверхность пуансона обрабатывают на станке с числовым программным управлением по сгенерированной управляющей программе, разработанной на основе упомянутой модели, моделируют восковую репродукцию, размещая в ней полученный базис и элементы зубного ряда, изготавливают литейную форму, в которую после ее отверждения заливают облицовочный полимер. Изобретение позволяет обеспечить снижение трудоемкости и повышение технико-экономических показателей технологии изготовления съемного протеза с применением современных материалов. 1 ил.

Способ изготовления полного съемного зубного протеза с титановым базисом, включающий создание компьютерной модели протеза с разработкой его конструкции, изготовление литейной формы и использование предварительно изготовленных элементов зубного ряда, отличающийся тем, что создают компьютерную модель слепка с применением сканирующего устройства для внутриротового сканирования, моделируют силовые характеристики процесса жевания, используя при этом полученный 3D-образ протеза, осуществляют компьютерное конструирование, рассчитывая при этом оптимальные геометрические параметры протеза, оптимальную форму и толщину базиса из листовой заготовки толщиной не более 1 мм, изготавливают базис штамповкой по эластичной матрице, при этом рабочую поверхность пуансона обрабатывают на станке с числовым программным управлением по сгенерированной управляющей программе, разработанной на основе упомянутой модели, моделируют восковую репродукцию, размещая в ней полученный базис и элементы зубного ряда, изготавливают литейную форму, в которую после ее отверждения заливают облицовочный полимер.

| МЕТАЛЛИЧЕСКИЙ ШТАМПОВАННЫЙ БАЗИС | 1991 |

|

RU2063191C1 |

| EP 1568335 A2, 31.08.2005 | |||

| EP 1561433 A1, 10.08.2005 | |||

| WO 2007051447 A1, 10.05.2007. | |||

Авторы

Даты

2019-12-12—Публикация

2015-09-16—Подача