Изобретение относится к горной промышленности и может быть использовано при разработке калийных месторождений.

Известна система разработки с диагональным направлением очистных камер, где сначала проходят конвейерный штрек по нерабочему нижележащему пласту, параллельно конвейерному проходят транспортный штрек, периодически сбивая их между собой вентиляционными сбойками. По рабочему пласту проходят выемочный штрек, вентиляционные штреки по границам панели, а также дополнительные выемочные и вентиляционные штреки для отработки диагональными камерами начальной и конечной частей панели. Очистные камеры направлены под углом 45° к выемочному штреку (Аман И.П. Системы разработки: курс лекций / И.П. Аман. - Пермь: Изд-во Перм. гос. техн. ун-та, 2008. - с. 142, рис. 5.11).

Недостатком данного способа является большое количество подготовительных выработок и последовательность ведения подготовительных и очистных работ, а также необходимость поддержания на длительное время подготовительных выработок, что ограничивает применение данного способа в неустойчивых породах.

Наиболее близким по технической сущности и достигаемому результату является способ разработки полезных ископаемых на канадских калийных рудниках, включающий камерную систему разработки с диагональным расположением очистных камер относительно подготовительных выработок. Подготовка участка заключается в проходке трех параллельных камер длиной 900-1200 м, которые периодически сбиваются между собой через расстояние около 50 м для организации проветривания. Затем из центральных камер под углом 45° к выемочным штрекам в обратном порядке отрабатываются диагонально расположенные очистные камеры. (Соловьев В.А. Разработка калийных месторождений: практикум / В.А. Соловьев, А.И. Секунцов. - Пермь: ПНИПУ, 2013. - 206 с., рис. 8.6.).

Однако использование этого способа несет за собой необходимость проходки и поддержания протяженных центрально расположенных камер на срок отработки запасов, а также дополнительные затраты на установку и обслуживание конвейера.

Технический результат предполагаемого изобретения заключается в минимальном количестве подготовительных выработок и в сокращении сроков подготовительных работ за счет уменьшения длины выемочного блока и использования средств, обеспечивающих непрерывную доставку до панельных выработок.

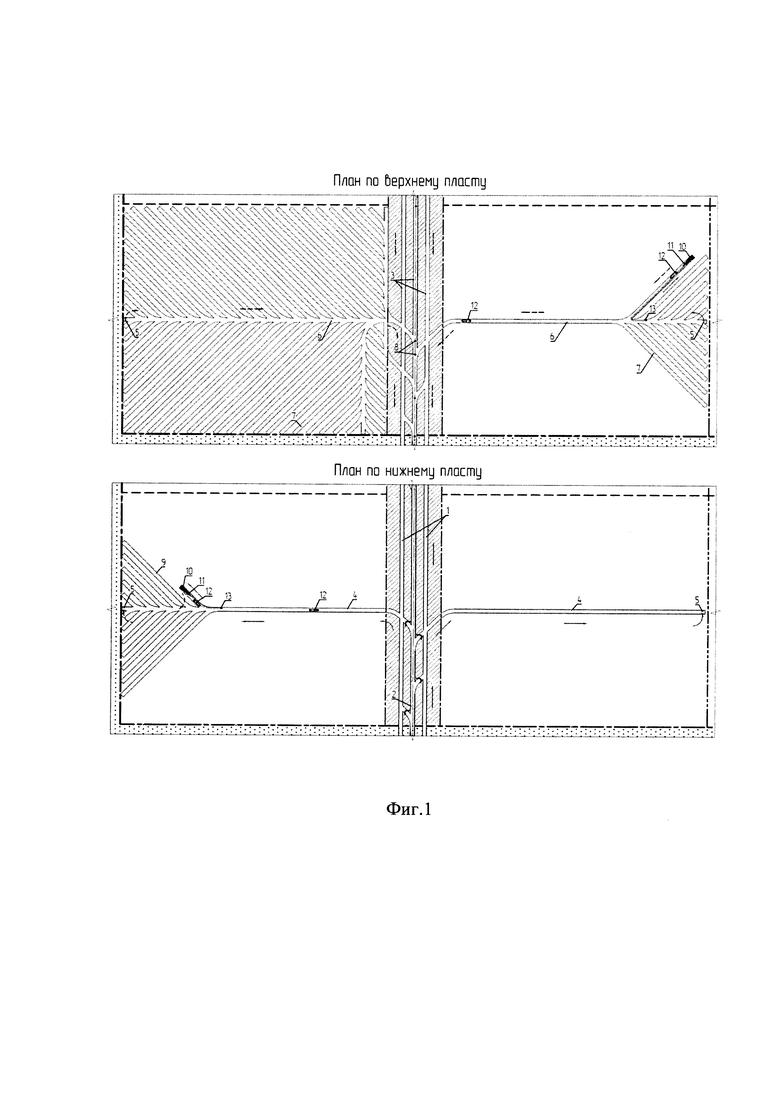

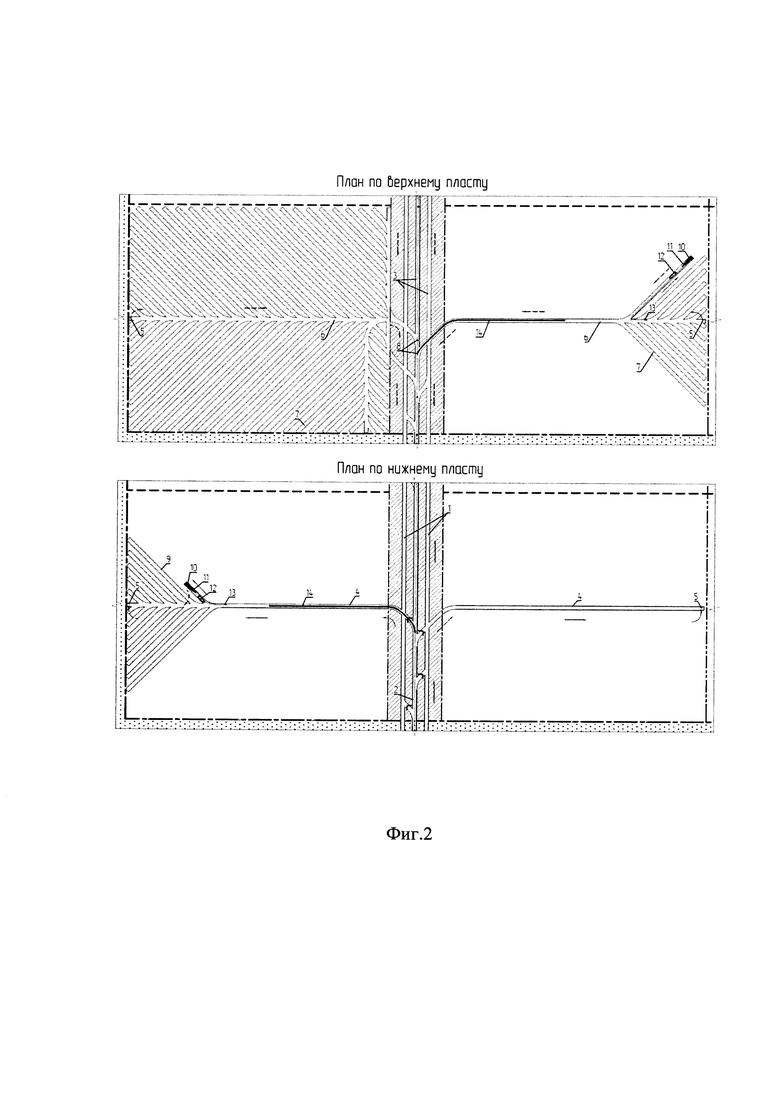

Сущность предполагаемого изобретения поясняется чертежами: где на фиг. 1 - схема подготовки и отработки блока с применением самоходных вагонов, на фиг. 2 - схема подготовки и отработки блока в комплексе с изгибающимся конвейером.

На чертежах обозначены: 1 - панельный транспортный штрек, 2 - панельный конвейерный штрек, 3 - панельный вентиляционный штрек, 4 - стартовая выработка по нижнему пласту, 5 - вентиляционная скважина, 6 - стартовая выработка по верхнему пласту, 7 - диагональные камеры верхнего пласта, 8 - рудоспускная скважина, 9 - диагональные камеры нижнего пласта, 10 - очистной комбайн, 11 - бункер-перегружатель, 12 - самоходный вагон, 13 - вентилятор местного проветривания, 14 - изгибающийся конвейер.

Способ осуществляется следующим образом.

Первоначально проходят комплекс панельных выработок, включающий транспортный 1, конвейерные 2 и вентиляционные 3 штреки (Фиг. 1, 2).

Подготовку выемочного блока осуществляют с проходки тупиковым забоем по отрабатываемым пластам стартовых выработок 4, 6. Доставку руды от проходки стартовой выработки 6 верхнего пласта осуществляют самоходным оборудованием до панельного вентиляционного штрека 3, где происходит разгрузка руды через рудоспускную скважину 8 на панельный конвейер, расположенный на конвейерном штреке 2. Доставку руды от проходки стартовой выработки 4 нижнего пласта осуществляют до панельного конвейерного штрека 2, расположенного на нижнем пласте (Фиг. 1, 2).

После проходки стартовых выработок 4, 6 на проектную длину не более 400 м, их сбивают вентиляционной скважиной 5 (либо воздухоподающим гезенком) для организации проветривания при отработке камер (Фиг. 1, 2).

Ввиду минимального количества подготовительных выработок (две стартовые выработки 4, 6 и вентиляционная скважина 5) и возможности смешения струй воздуха в выработках верхнего пласта при одновременной выемке двух пластов, отработку выемочного блока следует вести последовательно: сначала отрабатывают все камеры верхнего пласта 7 в выемочном блоке, затем все камеры 9 нижнего (Фиг. 1, 2).

Так как при осуществлении данного способа нет необходимости в установке блокового конвейера, отработку диагональных камер 7, 9 производят сразу вслед за проходкой стартовых выработок, в результате чего снижается отставание подготовительных работ от очистных (Фиг. 1, 2).

Диагональные очистные камеры 7, 9 проходят под углом не более 60°, к стартовой выработке 4, 6. Диагональное расположение позволяет сократить продолжительность малопроизводительных операций при зарубке на камеру, а также обеспечить проходку очистных камер по осям складок, ориентированных в направлении под углом 45-60°, к оси стартовой выработки (Фиг. 1, 2).

Доставку руды от проходки камер производят системой непрерывной доставки руды: двумя самоходными вагонами 12 по каждому пласту (Фиг. 1), либо изгибающимся конвейером 14 в составе с комбайновым комплексом 10, 11 (Фиг. 2).

Проветривание выемочного блока при отработке верхнего пласта осуществляется следующим образом. Свежий воздух по панельным транспортным штрекам 1 подается в стартовую выработку нижнего пласта 4, затем через вентиляционную скважину (воздухоподающий гезенк) 5 попадает в стартовую выработку верхнего пласта 6, откуда при помощи вентилятора местного проветривания 13 подается в очистной забой диагональной камеры 7. Исходящая струя удаляется из стартовой выработки 6 в панельные вентиляционные штреки 3.

При отработке камер нижнего пласта 9 свежий воздух по панельным транспортным штрекам 1 подается в стартовую выработку нижнего пласта 4, откуда при помощи вентилятора местного проветривания 13 поступает в очистной забой диагональной камеры 9. Исходящая струя удаляется через вентиляционную скважину (воздухоподающий гезенк) 5 в стартовую выработку верхнего пласта 6 и затем в панельные вентиляционные штреки 3.

Предлагаемый способ позволяет сократить количество подготовительных выработок, исключить необходимость использования блокового конвейера, за счет уменьшения размеров выемочного блока и применения для транспортировки руды систем непрерывной доставки непосредственно на панельный конвейер, а также реализовать безопасный и эффективный способ подготовки и отработки запасов месторождения как в краевых частях, характеризующихся неудовлетворительной устойчивостью пород, так и в благоприятных условиях месторождения, обеспечивающих достаточную устойчивость выработок. Предложенный способ подготовки и отработки запасов ориентирован на уменьшение срока службы блоковых выработок при сохранении производительности комбайнового комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ КАМЕРНОЙ СИСТЕМОЙ ПРИ ПЛАСТОВОЙ ПОДГОТОВКЕ | 2016 |

|

RU2627803C1 |

| СПОСОБ ПОДГОТОВКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ К КАМЕРНОЙ СИСТЕМЕ ПРИ ОБРАТНОМ ПОРЯДКЕ ОТРАБОТКИ | 2001 |

|

RU2211332C1 |

| Способ подземной разработки пластовых месторождений полезных ископаемых | 1979 |

|

SU861607A1 |

| СПОСОБ БЛОКОВОЙ ПОДГОТОВКИ И ОТРАБОТКИ СБЛИЖЕННЫХ ПОЛОГИХ СИЛЬВИНИТОВЫХ ПЛАСТОВ КАМЕРАМИ | 2014 |

|

RU2552270C1 |

| СПОСОБ ПОДГОТОВКИ И ОТРАБОТКИ СБЛИЖЕННЫХ ПОЛОГИХ ПЛАСТОВ | 2013 |

|

RU2530102C1 |

| Способ подготовки и разработки выемочного блока или панели диагональными камерами | 2023 |

|

RU2828366C1 |

| Способ подготовки пластовых месторождений к камерной разработке с магазинированием полезного ископаемого | 1985 |

|

SU1254158A1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ КАМЕРНОЙ СИСТЕМОЙ | 2011 |

|

RU2479720C1 |

| СПОСОБ ПОДГОТОВКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ К ОБРАТНОМУ ПОРЯДКУ ОТРАБОТКИ ПРИ НЕУСТОЙЧИВЫХ ПОРОДАХ НЕПОСРЕДСТВЕННОЙ КРОВЛИ | 2009 |

|

RU2398965C1 |

| СПОСОБ ПЛАСТОВОЙ ПОДГОТОВКИ ПРИ УСТОЙЧИВЫХ ПОРОДАХ НЕПОСРЕДСТВЕННОЙ КРОВЛИ | 2016 |

|

RU2636992C1 |

Изобретение относится к горной промышленности и может быть использовано при разработке калийных месторождений. Проходят панельные выработки, блоковые подготовительные выработки, сопрягают верхний и нижний пласт вентиляционной скважиной, проходят очистные камеры под углом к блоковым подготовительным выработкам. Отработку камер ведут тупиковым забоем при помощи очистного комбайна. По каждому пласту проходят по одной блоковой подготовительной выработке длиной не более 400 м. Для транспортировки руды используют системы непрерывной доставки. Изобретение позволяет проходить минимальное количество подготовительных выработок и сократить сроки подготовительных работ за счет уменьшения длины выемочного блока и использования средств, обеспечивающих непрерывную доставку до панельных выработок. 3 з.п. ф-лы, 2 ил.

1. Способ подготовки и разработки выемочного блока диагональными камерами, включающий проходку панельных выработок, проходку блоковых выработок, сопряжение блоковых выработок верхнего и нижнего пласта вентиляционной скважиной, проходку очистных камер под углом к блоковым выработкам, отработку очистных камер тупиковым забоем при помощи очистного комбайна, отличающийся тем, что по каждому пласту проходят по одной блоковой подготовительной выработке длиной не более 400 м, а для транспортировки руды используют систему непрерывной доставки.

2. Способ по п. 1, отличающийся тем, что руду транспортируют при помощи самоходных вагонов или изгибающегося конвейера.

3. Способ по п. 1, отличающийся тем, что камеры располагают под углом не более 60° к блоковой подготовительной выработке.

4. Способ по п. 1, отличающийся тем, что отработку камер ведут сразу после проходки подготовительных блоковых выработок с минимальным отставанием подготовительных работ от очистных.

| СОЛОВЬЁВ В.А | |||

| и др | |||

| Разработка калийных месторождений: практикум | |||

| Пермь: ПНИПУ, 2013 | |||

| с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ ПОЛЕЗНОГО ИСКОПАЕМОГО | 1993 |

|

RU2042816C1 |

| RU 2055199 C1, 27.02.1996 | |||

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ СБЛИЖЕННЫХ ПЛАСТОВ РАЗНОЙ МОЩНОСТИ | 2013 |

|

RU2532945C1 |

| СПОСОБ ОТРАБОТКИ ВЫЕМОЧНОГО УЧАСТКА | 2017 |

|

RU2642721C1 |

| Приспособление для тиснения букв, цифр и т.п. на листовом металле | 1928 |

|

SU13426A1 |

| US 4512610 A1, 23.04.1985. | |||

Авторы

Даты

2019-12-17—Публикация

2019-03-06—Подача