Область техники

Настоящее описание в целом относится к способам и системам управления двигателем автомобиля, включающим в себя раздельный выпускной коллектор для регулировки числа оборотов турбогенератора, соединенного с раздельным выпускным коллектором, путем отключения клапана.

Уровень техники/Раскрытие изобретения

В системах двигателей с раздельным выпускным коллектором сначала может быть открыт сбрасывающий выпускной клапан цилиндра для подачи массового расхода отработавших газов из первоначальной части такта выпуска в турбину турбогенератора или генератора с приводом от турбины, в то время как продувочный клапан может быть открыт позже для подачи массового расхода отработавших газов из более поздней части такта выпуска напрямую в каталитический нейтрализатор отработавших газов, в обход турбины. Таким образом, путем направления отработавших газов в обход турбины во время более поздней части такта выпуска можно уменьшать потери нагнетающей способности, связанные с высоким противодавлением турбины.

Один пример такой системы двигателя с раздельной выхлопной системой описан Робелем в патенте US 8091357. В нем выхлопная система включает в себя турбосмесительное устройство, расположенное в первом выпускном патрубке, и устройство очистки отработавших газов, расположенное во втором выпускном патрубке. Далее, между первым выпускным патрубком и вторым выпускным патрубком располагается клапан, при открытии которого, отработавшие газы направляются в сторону от турбосмесительного устройства в устройство очистки отработавших газов.

Однако авторы изобретения распознали возможные проблемы с такой системой. Например, при некоторых режимах работы может быть желательно пускать обводной поток отработавших газов в обход турбины для ограничения максимального числа оборотов турбогенератора, для ограничения выходной мощности генератора и/или ограничения скорости изменения числа оборотов генератора. Кроме того, при холодном запуске может быть желательно обойти турбину и направить большую часть энергии отработавших газов в каталитический нейтрализатор отработавших газов, ускоряя нагрев катализатора. Использование обходного клапана турбины требует устройства дополнительного привода. Следовательно, возрастают затраты на установку и требуется дополнительное пространство, что ведет к громоздким и дорогостоящим системам выпуска отработавших газов.

Таким образом, в одном варианте осуществления, некоторые из этих проблем могут быть, по меньшей мере, частично решены способом работы двигателя, включающего в себя: направление отработавших газов от первого выпускного клапана цилиндра в газовую турбину, работающую на выпускных газах, через первый коллектор отработавших газов, турбину, вращающую генератор; направление отработавших газов из второго выпускного клапана цилиндра в каталитический нейтрализатор отработавших газов в обход турбины через второй коллектор отработавших газов; а также избирательное отключение первого выпускного клапана в ответ на то, что число оборотов турбины превышает пороговое значение числа оборотов турбины. Таким способом, за счет отключения клапана, можно уменьшить величину массового расхода отработавших газов, поступающих в турбину.

Например, система двигателя с раздельной выхлопной системой может включать в себя первый выпускной клапан (именуемый далее как «сбрасывающий клапан») для подачи первой части энергии отработавших газов (именуемой далее как «сбрасывающая энергия») в турбину турбогенератора, расположенного в первом выпускном канале. Система двигателя дополнительно может содержать второй выпускной клапан (именуемый далее как «продувочный клапан») для подачи более поздней части энергии отработавших газов (именуемой далее как «продувочная энергия») в каталитический нейтрализатор отработавших газов, расположенный во втором, отличном выпускном канале. При рабочих условиях двигателя, когда число оборотов турбины турбогенератора выше порогового значения числа оборотов, или когда выходная мощность генератора выше требуемого значения, контроллер двигателя может уменьшать объем подачи отработавших газов (т.е. сбрасывающих газов), направляемых в турбину, путем открытия сбрасывающих клапанов в ряде цилиндров двигателя. Количество отключаемых сбрасывающих клапанов может основываться на одной или нескольких скоростях изменения числа оборотов турбины, разности между фактической выходной мощностью генератора и требуемой выходной мощностью генератора, превышающей пороговое значение и числе оборотов/режиме нагрузки двигателя. В некоторых вариантах осуществления, могут быть отключены сбрасывающие клапаны всех цилиндров двигателя, ограничивая подачу потока выхлопных газов в турбину.

В одном варианте осуществления, при холодном пуске двигателя, подача энергии отработавших газов в турбину может быть ограничена отключением сбрасывающего клапана и направлением большей части отработавших газов в каталитический нейтрализатор отработавших газов, расположенный ниже по потоку от турбогенератора, для быстрого разогрева катализатора.

Таким образом, один или несколько сбрасывающих клапанов могут быть отключены для снижения количества энергии подачи отработавших газов в турбину, для ограничения максимального числа оборотов турбогенератора, выходной мощности генератора, скорости изменения числа оборотов турбогенератора и/или для ускорения разогрев катализатора. Благодаря отключению клапана может быть исключено применение перепускной заслонки отработавших газов для управления подачей отработавших газов в турбину. Далее, за счет отключения клапана, вместо использования перепускной заслонки для отработавших газов, может быть исключена необходимость установки габаритного и дорогого приводного механизма перепускной заслонки для отработавших газов. Следовательно, могут быть снижены затраты на установку и оснащение. Кроме того, за счет исключения применения перепускной заслонки для отработавших газов может быть снижен объем выпускного канала вверх по потоку от турбины. Следовательно, возможно улучшение степени использования энергии отработавших газов и увеличение эффективности работы турбогенератора.

Следует понимать, что вышеуказанное краткое описание приведено лишь для упрощенного представления концепций, которые далее раскрыты более подробно. Оно не предназначено для определения ключевых или основных отличительных признаков предмета настоящего изобретения, объем которого уникально определен формулой изобретения, приведенной после подробного описания. Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

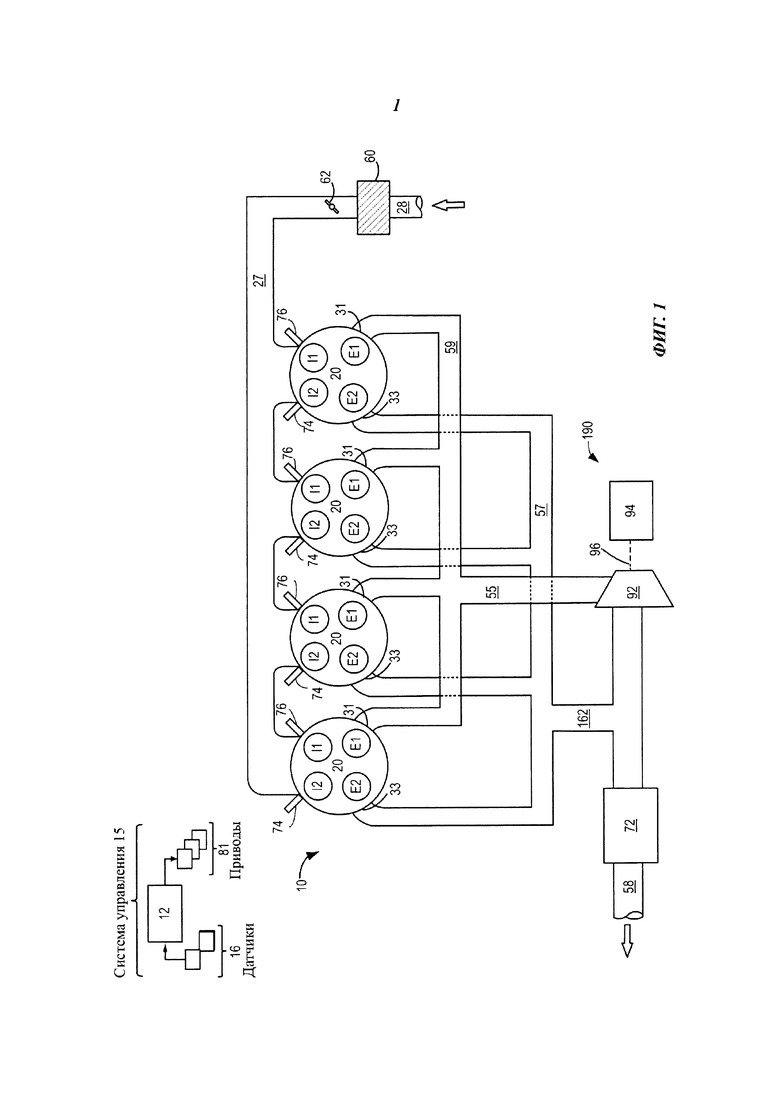

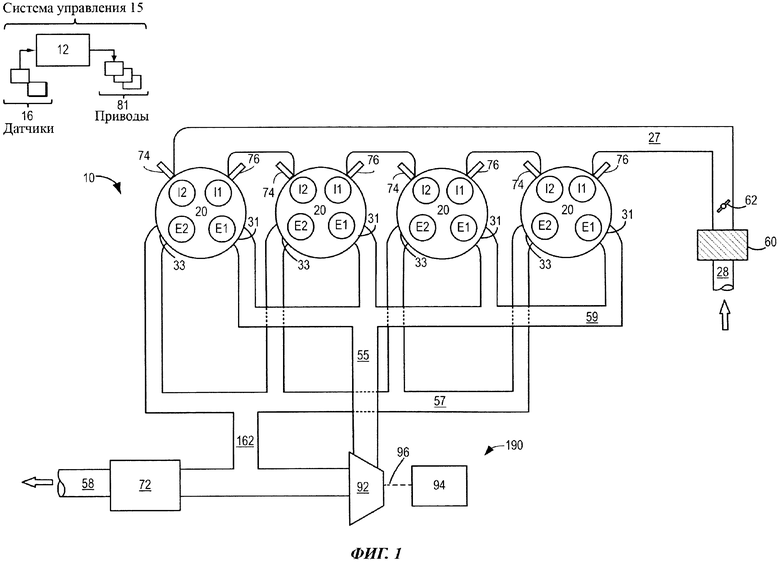

На фиг. 1 представлено схематическое изображение системы двигателя без наддува с раздельным выпускным коллектором и турбогенератором.

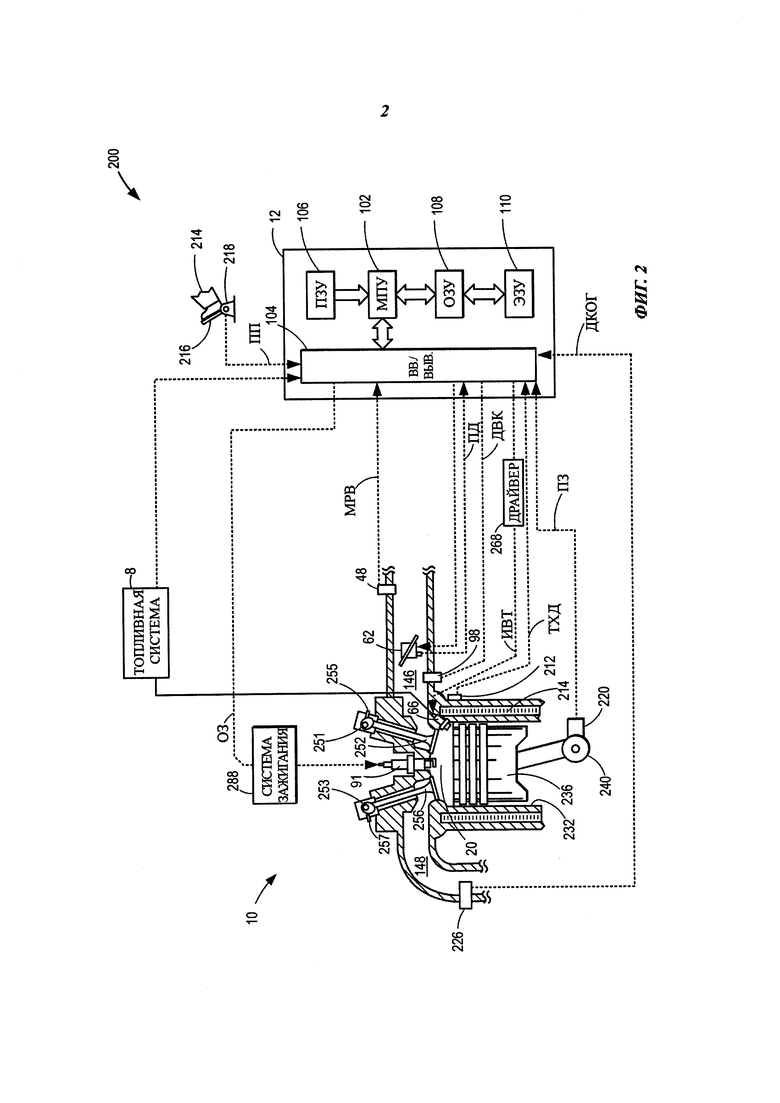

На фиг. 2 представлено схематическое изображение камеры сгорания системы двигателя с фиг. 1.

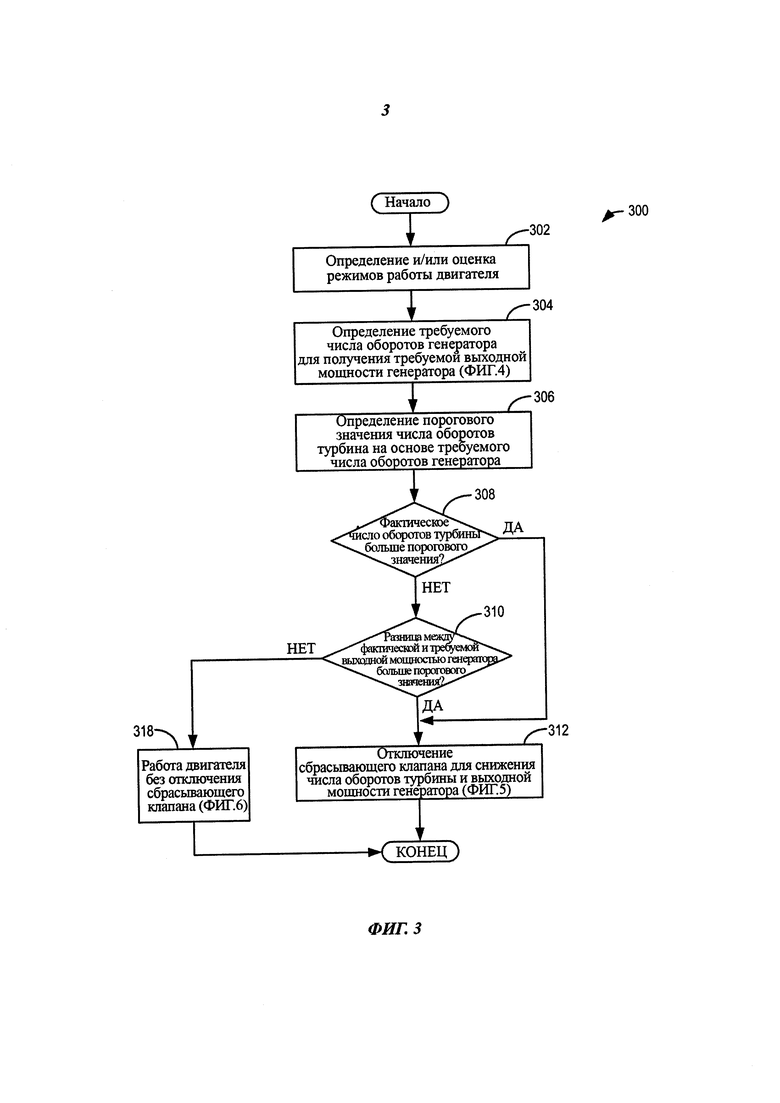

На фиг. 3 представлена высокоуровневая блок схема, иллюстрирующая примерный алгоритм уменьшения объема энергии, подаваемой в турбину турбогенератора.

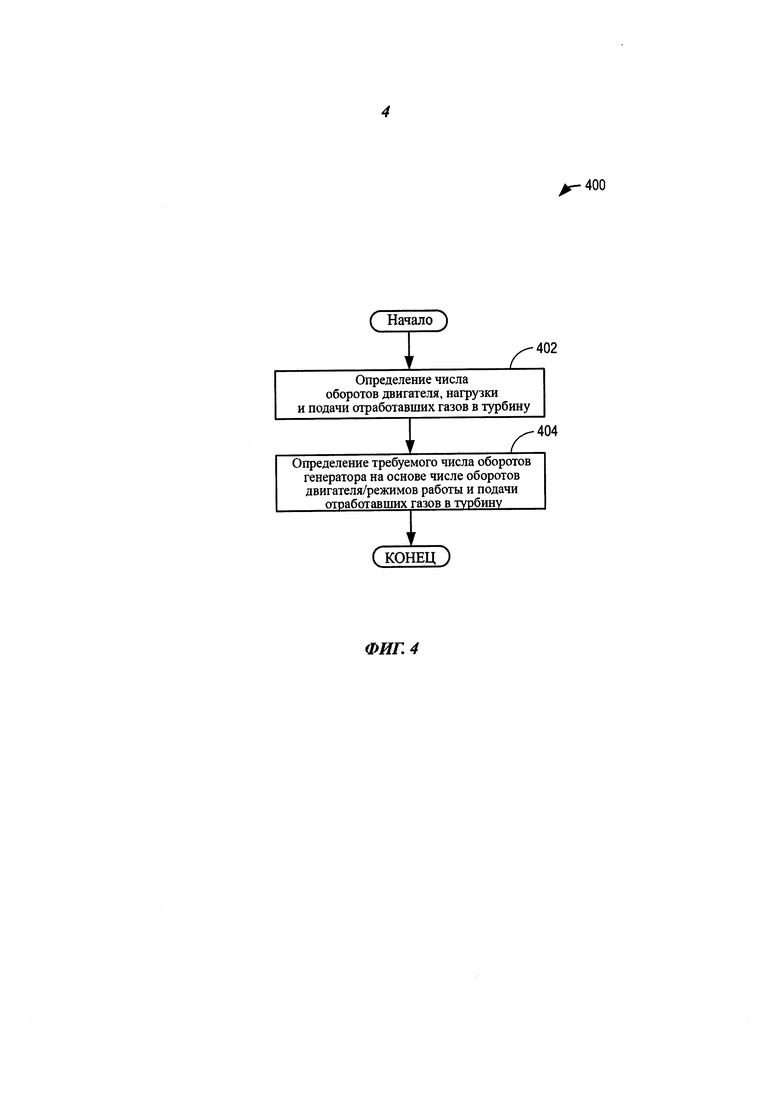

На фиг. 4 представлена высокоуровневая блок схема, иллюстрирующая примерный алгоритм определения требуемого числа оборотов турбогенератора, используемая вместе с фиг. 3.

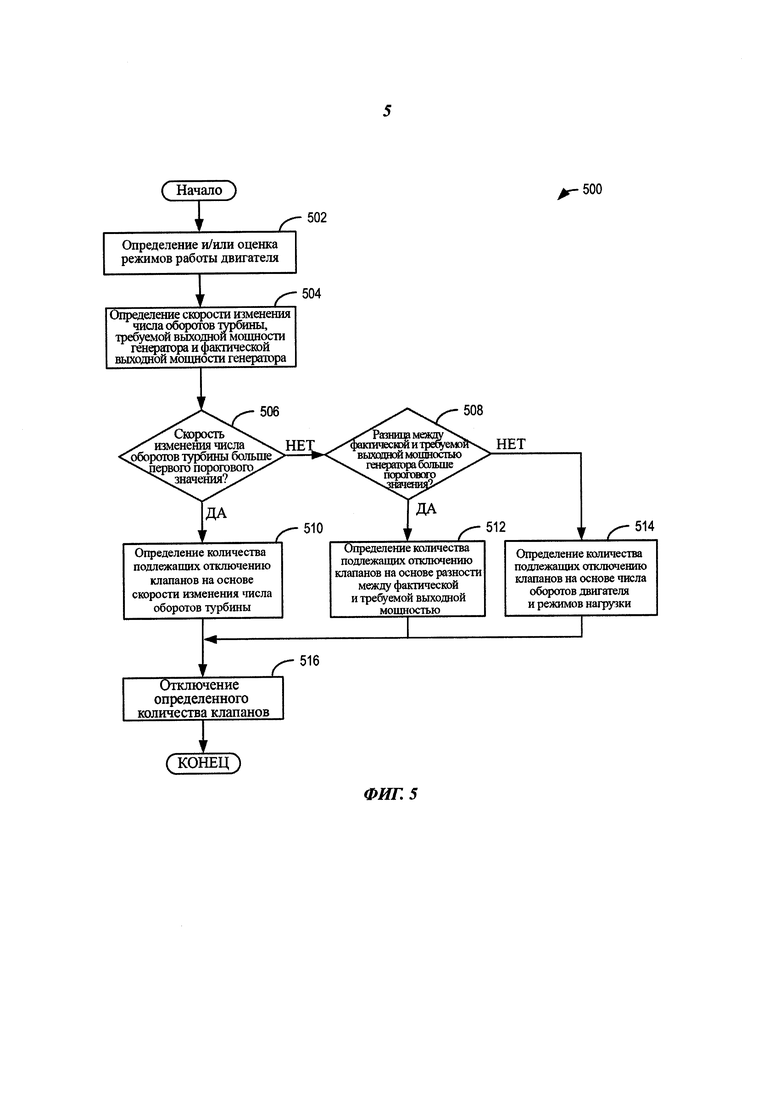

На фиг. 5 представлена высокоуровневая блок схема, иллюстрирующая примерный алгоритм отключения клапана для уменьшения объема энергии, подаваемой в турбину турбогенератора, используемая вместе с фиг. 3.

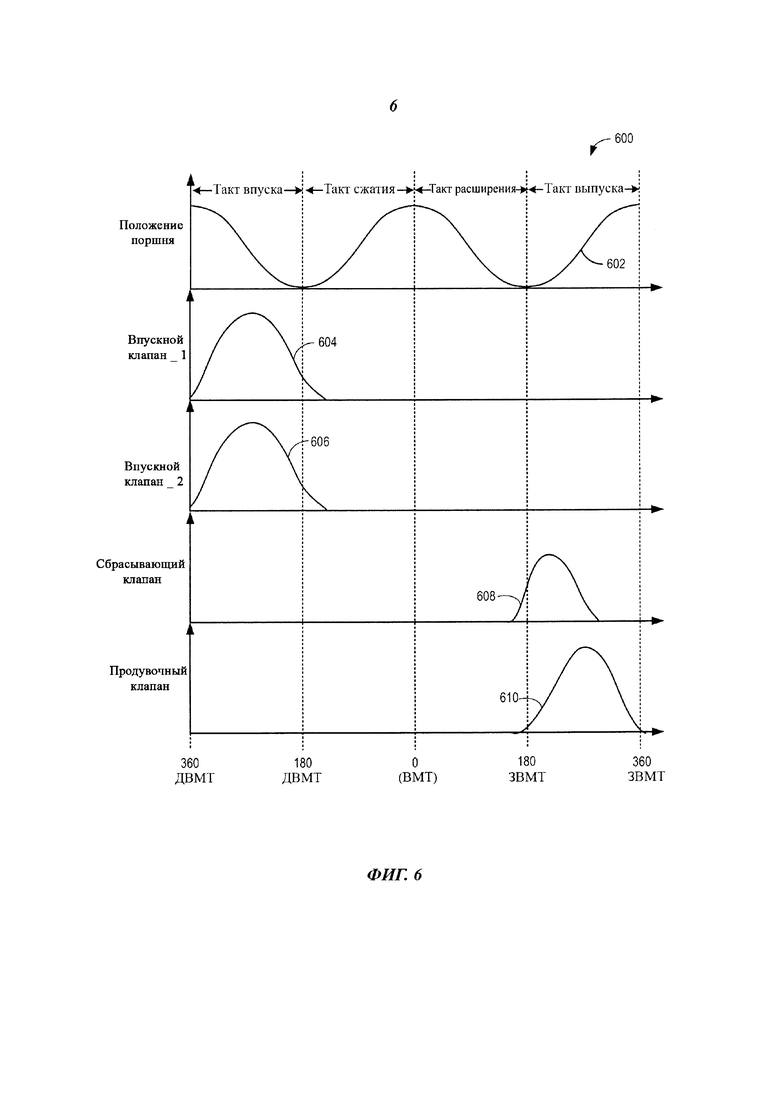

На фиг. 6 представлен пример стандартной установки фаз распределения открытия и закрытия впускного и выпускного клапана и их длительность в соответствии с настоящим раскрытием.

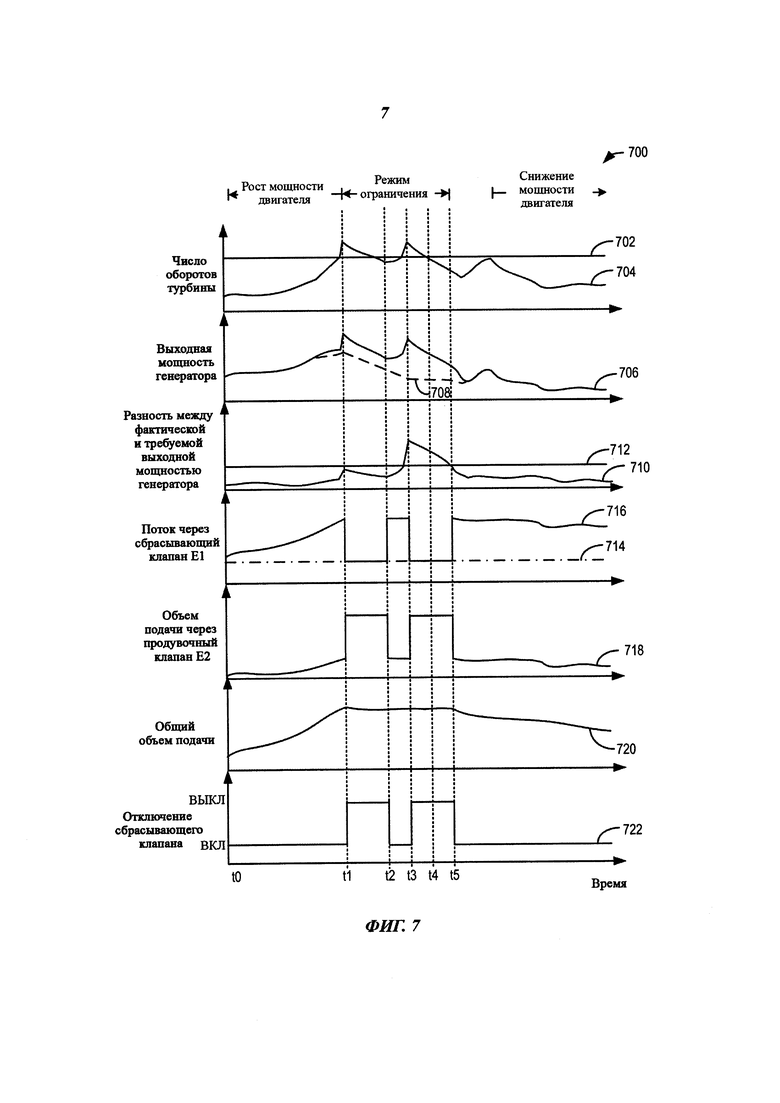

На фиг. 7 представлена примерная схема отключения клапана, исходя из числа оборотов турбины и/или выходной мощности генератора.

Подробное описание изобретения

Настоящее изобретение относится к системам и способам уменьшения подачи количества энергии отработавших газов в турбину, приводящую в действие турбогенератор в раздельной выхлопной системе двигателя, такой как система 10 двигателя на фиг. 1-2, предотвращая возникновение условий заброса оборотов турбины и/или уменьшения выходной мощности генератора. В частности, раздельная выхлопная система двигателя включает в себя первый выпускной клапан (сбрасывающий клапан) для подачи сбросной части отработавших газов из цилиндра двигателя в турбогенератор, расположенный в первом выпускном канале, через первый коллектор отработавших газов, и второй выпускной клапан (продувочный клапан) для подачи продувочной части отработавших газов из цилиндра двигателя непосредственно в каталитический нейтрализатор отработавших газов, расположенный ниже по потоку от генератора, приводимого в действие турбиной, через второй коллектор отработавших газов и второй выпускной канал в обход турбины. При числе оборотов турбины, превышающем пороговое значение числа оборотов, и/или при выходной мощности генератора, превышающей требуемое значение мощности, контроллер двигателя, встроенный в систему двигателя, может быть сконфигурирован для выполнения алгоритма управления, такого как на фиг. 3, отключая ряд сбрасывающих клапанов в нескольких цилиндрах двигателя и снижая подачу энергии отработавших газов в турбину. Примерный алгоритм расчета требуемого числа оборотов вала генератора при определении порогового значения числа оборотов турбины, при превышении которого могут быть отключены один или несколько сбрасывающих клапанов, представлен на фиг. 4. Количество отключаемых сбрасывающих клапанов может быть определено в соответствии с примерным алгоритмом на фиг. 5. Пример фаз газораспределения, включающих в себя фазы газораспределения сбрасывающего клапана при обычном режиме работы двигателя (т.е без отключения сбрасывающего клапана) приведен на фиг. 6. Пример регулировки сбрасывающего клапана, исходя из числа оборотов турбины и/или выходной мощности генератора, приведен на фиг. 7.

За счет использования систем и способов, раскрываемых в настоящем документе, может быть достигнут технический результат, выражаемый в уменьшении количества энергии отработавших газов, подаваемых в турбину турбогенератора и осуществляемый путем отключения сбрасывающего клапана без использования перепускной заслонки для отработавших газов в раздельной выхлопной системе двигателя (например, система двигателя 10 на фиг. 1).

На фиг. 1 представлено схематическое изображение двигателя 10 внутреннего сгорания с несколькими цилиндрами, который может быть включен в состав силовой установки автомобиля. Двигатель 10 может включать в себя множество камер сгорания 20 (цилиндров). В представленном примере двигатель 10 включает в себя три цилиндра рядной конфигурации. Однако, в других вариантах осуществления, двигатель 10 может включать в себя два и более цилиндров, например, 4, 5, 8, 10 и более в других конфигурациях, таких как V-6, I-6, V-12, 4 цилиндра в оппозитном двигателе и т.д.

Каждый цилиндр 20 двигателя 10 может быть выполнен с возможностью получения впускного воздуха из впускного коллектора 27 через впускной воздушный канал 28. Впускной канал 28 может включать в себя дроссель 62 впуска воздуха ниже по потоку от воздушного фильтра 60. Положение дросселя 62 может регулироваться системой управления 15 с помощью привода дросселя (не показан), соединенного с контроллером 12. Изменением положения дроссельной заслонки 62 может меняться объем свежего воздуха, забираемого из атмосферы в двигатель 10, и подаваемого в цилиндры двигателя при барометрическом давлении или давлении ниже барометрического (или атмосферном) по впускному каналу 28. Впускной коллектор 27 может быть соединен с камерами сгорания впускными каналами (не показаны). Каждый впускной канал может подавать воздух и/или топливо в подсоединенный цилиндр для дальнейшего сжигания. Каждый впускной канал цилиндра может избирательно сообщаться с цилиндром через один или несколько впускных клапанов. В представленном примере каждый цилиндр 20 имеет по два впускных клапана I1 и I2. В одном варианте осуществления, впускной канал может формироваться впускным коллектором 27, избирательно сообщающимся с каждым впускным клапаном. В других вариантах осуществления, впускной канал для отдельного цилиндра может разделяться рядом с цилиндром на два смежных канала со стенкой между ними, причем каждый из них способен сообщаться с отдельным впускным клапаном. В другом варианте осуществления, управление каждым из двух впускных клапанов может осуществляться так, что их открытие происходит при конкретном числе оборотов двигателя и, следовательно, каждый из них имеет возможность сообщения через общий впускной канал с впускным коллектором.

Каждая камера сгорания может выпускать газы, образующиеся в результате сгорания, через два соединенных с ней выпускных канала. На представленном примере каждый цилиндр 20 соединен с первым выпускным каналом 31 первым выпускным клапаном Е1, а со вторым выпускным каналом 33 - вторым выпускным клапаном Е2. Каждый выпускной канал каждого цилиндра ведет к разным выпускным коллекторам, подавая по отдельности первую часть отработавших газов и вторую, более позднюю часть отработавших газов (продувочную часть). Например, каждый из первых выпускных каналов 31 от каждого цилиндра 20 можно объединить в первый выпускной коллектор 59. Таким же способом, каждый из вторых выпускных каналов 33 от каждого цилиндра 20 можно объединить во второй выпускной коллектор 57. Таким образом, каждая камера сгорания 20 может выпускать часть отработавших газов из камеры сгорания в первый выпускной коллектор 59 через первый выпускной клапан Е1, и выпускать продувочную часть отработавших газов из камеры сгорания, во второй выпускной коллектор 57 через второй выпускной клапан. Выхлопная система, включающая в себя два выпускных коллектора, один коллектор для выпускной части отработавших газов, а другой коллектор для продувочной части отработавших газов называется здесь выпускной «раздельной выхлопной системой».

Двигатель 10 может содержать генератор 190, приводимый в действие турбиной, расположенный в первом выпускном канале 55, соединенном с первым выпускным коллектором 59. Генератор 190, приводимый в действие турбиной, может содержать газовую турбину 92 и генератор 94, соединенных общим валом 96. В некоторых вариантах осуществления, в обводной тракт между впуском и выпуском газовой турбины может устанавливаться перепускная заслонка для отработавших газов, управляющая объемом подачи отработавших газов в турбину, но в представленном примере эта перепускная заслонка может не устанавливаться. Вместо заслонки, объем подачи отработавших газов в турбину может регулироваться отключением сбрасывающих клапанов в одном или нескольких цилиндрах. Путем отключения одного или нескольких сбрасывающих клапанов может быть снижен объем подачи отработавших газов в турбину. Например, в режиме работы двигателя, когда число оборотов турбины выше порогового значения и/или выходная мощность генератора, приводимого в действие турбиной, больше требуемой величины, могут быть отключены один или несколько сбрасывающих клапанов, что снижает количество энергии отработавших газов, подаваемых в турбину. Далее, количество отключаемых сбрасывающих клапанов может основываться на одном или нескольких параметрах: скорость изменения числа оборотов турбины, разность между фактической выходной мощностью генератора и требуемой выходной мощностью генератора превышает пороговое значение, и число оборотов/режим нагрузки двигателя. Дополнительные подробности по отключению клапана для уменьшения энергии отработавших газов, подаваемых в турбину, конкретизируются на ФИГ. 3-7.

Таким образом, отключением клапана, вместо использования перепускной заслонки для отработавших газов, для уменьшения объема подачи отработавших газов в турбину и предотвращения заброса оборотов турбины и/или уменьшения выходной мощности генератора, можно избежать установки громоздких и дорогих приводов управления перепускной заслонкой для отработавших газов. Следовательно, могут быть снижены затраты на установку и уменьшены габариты. Кроме того, исключение использования перепускной заслонки для отработавших газов и ее приводного механизма может снизить объем выпускного канала вверх по потоку от турбины. Следовательно, может быть улучшено использование энергии отработавших газов.

В соответствии с вышеуказанным выпускные коллекторы могут быть разработаны с возможностью раздельного направления сбросной части и продувочной части отработавших газов. Выпускной коллектор 59 выводит выпускную часть отработавших газов в турбину 92 турбогенератора 190 через первый выпускной канал 55, при этом выпускной коллектор 57 выводит продувочную часть отработавших газов через второй выпускной канал 162 ниже по потоку от турбины 92 и выше по потоку от устройства 72 для снижения токсичности выхлопа. Например, сбрасывающие клапаны Е1 направляют выпускную часть отработавших газов через выпускной коллектор 59 и первый выпускной канал 55 в турбину, а сбрасывающие клапаны Е2 направляют продувочную часть отработавших газов через выпускной коллектор 57 по второму выпускному каналу 162 в устройство 72 для снижения токсичности выхлопа. Таким образом, первый выпускной клапан может открываться и закрываться раньше второго выпускного клапана.

Отработавшие газы, выходящие из турбины 92, могут также проходить через устройство 72 для снижения токсичности выхлопа. В одном варианте осуществления, устройство 72 для снижения токсичности выхлопа может включать в себя несколько блоков носителя каталитического нейтрализатора. В другом варианте осуществления, используют несколько устройств контроля токсичности, каждое с несколькими блоками носителя каталитического нейтрализатора. В некоторых вариантах осуществления, устройство 72 для снижения токсичности выхлопа может представлять собой трехкомпонентный каталитический нейтрализатор. В других вариантах осуществления, устройство 72 для снижения токсичности выхлопа может включать в себя один или несколько дизельных окислительных каталитических нейтрализаторов (ДОКН) и каталитические нейтрализаторы с избирательной каталитической нейтрализацией (КНИКН). После прохождения через устройство 72 для снижения токсичности выхлопа отработавшие газы может быть направлен в трубу глушителя 58.

В одном варианте осуществления, число оборотов турбины и/или выходная мощность турбогенератора 190 могут регулироваться объемом подачи выпускных отработавших газов в турбину. Например, для уменьшения объема подачи отработавших газов в турбину, может быть отключен один или несколько первых сбрасывающих клапанов Е1, направляющих выпускную часть отработавших газов из цилиндра в турбину через первый выпускной коллектор. Количество отключаемых выпускных клапанов может основываться на скорости изменения числа оборотов турбины, разности между фактической выходной мощностью генератора и требуемой выходной мощностью генератора и числе оборотов/режиме нагрузки двигателя. Подробности отключения одного или нескольких сбрасывающих клапанов конкретизируются на фиг. 3-7.

Таким образом, газы, образуемые в результате сгорания, выходящие из цилиндра, могут быть разделены на две части раздельными выпускными каналами, образуемыми раздельным выпускным коллектором. Например, за один цикл сгорания первый выпускной клапан Е1 цилиндра 20 направляет первую часть отработавших газов, а именно выпускную часть, в турбину 92 по первому выпускному каналу 55, а второй выпускной клапан Е3 того же цилиндра (20) направляет вторую часть отработавших газов вслед за выпускной частью в устройство 72 для снижения токсичности выхлопа по второму каналу 162. Вторая часть отработавших газов, выходящая через второй выпускной клапан Е2, в основном представляет собой продувочную часть отработавших газов.

Например, на фиг. 1 топливные форсунки показаны соединенными непосредственно с камерами сгорания, позволяя прямой впрыск топлива в камеры сгорания пропорционально импульсу впрыска топлива (ИВТ), полученному от контроллера 12 через электронное устройство. Каждый цилиндр 20 показан соединенным с двумя форсунками 74 и 76 на цилиндр у каждого впускного клапана. Таким образом, топливные форсунки осуществляют прямой впрыск топлива в камеру сгорания. Каждая соответствующая топливная форсунка может быть установлена на боковой стороне соответствующей камеры сгорания или, например, на верхней стороне камеры сгорания. В некоторых вариантах осуществления, одна или несколько топливных форсунок может быть установлена во впускном коллекторе 27 в конфигурации, обеспечивающей так называемый впрыск топлива во впускные каналы выше по потоку от соответствующих камер сгорания. Хотя на фиг. 1 это и не показано, топливо может подаваться в топливные форсунки топливной системой, включающей в себя топливный бак, топливный насос, топливную линию и топливную рампу.

В некоторых вариантах осуществления, бесконтактная система зажигания (не показана) может обеспечивать образование искры зажигания на свечах зажигания (не показаны), соединенных с камерами сгорания 20, в ответ на сигнал контроллера 12.

Двигателем 10 можно управлять, по меньшей мере, частично системой 15 управления, включающей в себя контроллер 12, и действиями водителя автомобиля через устройство ввода (не показано). Система 15 управления принимает данные от нескольких датчиков 16 (различные примеры которых раскрываются в настоящем документе) и посылает сигналы управления на несколько приводов 81. В одном варианте осуществления, датчики 16 включают в себя датчик давления и датчик температуры на впуске турбокомпрессора, датчики давления воздуха в коллекторе (ДВК). Другие датчики представляют собой датчик давления на входе дроссельной заслонки (ДВДЗ) и/или датчик температуры воздуха на входе дроссельной заслонки (ДТВДЗ) установленные ниже по потоку от дроссельной заслонки во впускном канале. Дополнительные системные датчики и приводы рассматриваются ниже со ссылкой на фиг. 2. В другом варианте осуществления, приводы 81 включают в себя топливные форсунки и дроссельную заслонку 62. Контроллер 12 принимает входные сигналы от различных датчиков, обрабатывает входные сигналы и приводит в действие приводы в ответ на обработанные входные сигналы, исходя из команд или запрограммированного в нем кода, в соответствии с одним или несколькими алгоритмами. Примерные алгоритмы управления описываются в настоящем документе в соответствии с фиг. 3-5 и выполняются при взаимодействии с различными компонентами, представленными на ФИГ. 1-2.

Следует учесть, что на ФИГ. 1 представлены различные каналы, разнесенные друг от друга на разные расстояния. Кроме того, различные соединения описываются как таковые, а чертежи напрямую могут изображать соединения без каких либо компонентов между ними. В одном примере осуществления, выше по потоку от турбины 92 не существует других турбин. В другом примере осуществления, клапаны Е1 связаны напрямую с турбиной 92 без других элементов, например устройств контроля токсичности между ними, хотя их установка возможна. В следующем примере осуществления, который может быть выполнен в комбинации с предыдущим вариантом, каналы от клапанов Е2 каждого цилиндра двигателя могут полностью направляться в обход турбины 92, исключая попадание газов из этих каналов в участок непосредственно вверх по потоку от турбины 92, и направление этих газов ниже по потоку от турбины 92, до их поступления в устройство 72.

На ФИГ. 2 представлен частичный вид 200 одного цилиндра двигателя 10 внутреннего сгорания. Компоненты, до этого упомянутые на ФИГ. 1, имеют ту же нумерацию и не упоминаются повторно, а в примере на ФИГ. 1 и 2 они могут быть объединены и выполнены в виде единой примерной конфигурации, например, компоненты, описанные на ФИГ. 2, также могут относиться к системе на ФИГ. 1.

Двигатель 10 изображен с камерой 20 сгорания (цилиндр), рубашкой 214 охлаждения и стенками 232 цилиндра с поршнем 236, расположенным внутри и соединенным с коленчатым валом 240. Камера 20 сгорания показана сообщающейся с впускным каналом 146 и выпускным каналом 148 через соответствующий впускной клапан 252 и выпускной клапан 256. Как описано выше, со ссылкой на ФИГ. 1, каждый цилиндр двигателя 10 может выпускать отработавшие продукты сгорания по двум трактам. На представленном частичном виде 200 выпускной канал 148 представляет собой первый выпускной канал, ведущий от цилиндра в турбину (как выпускной канал 31 на ФИГ. 1), при этом второй выпускной тракт, ведущий в каталитический нейтрализатор отработавших газов, не показан.

В соответствии с вышеуказанным описанием на ФИГ. 1 каждый цилиндр двигателя 10 включает в себя два (или несколько) впускных клапана и два (или несколько) выпускных клапана. На представленном частичном виде 200 впускной клапан 252 и выпускной клапан 256 располагаются в верхней части камеры 20 сгорания. Впускным клапаном 252 и выпускным клапаном 256 можно управлять контроллером 12, используя соответствующие системы кулачковых приводов, включающие в себя один или несколько кулачков. В системах кулачковых приводов можно использовать одно или несколько переключений профиля кулачков (ППК), изменение фаз кулачкового распределения (ИФКР), изменение фаз газораспределения (ИФГ) и/или изменение высоты подъема клапанов (ИВПК). На представленном примере каждым впускным клапаном 252 управляет впускной кулачок 251, а каждым выпускным клапаном 256 управляет выпускной кулачок 253. Положение впускного клапана 252 и выпускного клапана 256 могут определяться датчиками 255 и 257 положения клапана, соответственно.

В других вариантах осуществления, для управления впускным и/или выпускным клапаном может управлять электропривод клапанов. Например, цилиндр 20, в качестве альтернативного варианта, может включать в себя впускной клапан, управляемый электроприводом клапанов, и выпускной клапан, управляемый кулачковым приводом, включая системы ППК и/или ИФКР. В других вариантах осуществления, управление впускным и выпускным клапаном может быть осуществлено от общего привода клапана или приводной системы, или от привода системы изменения фаз газораспределения или приводной системы.

В другом варианте осуществления впускной кулачок 251 включает в себя отдельные и различающиеся рабочие выступы кулачка, образуя различные профили (например, меняющие фазы газораспределения, высоту подъема клапанов, длительность открытия и т.д.) для каждого из двух впускных клапанов камеры 20 сгорания. В другом варианте осуществления, выпускной кулачок 253 может включать в себя отдельные и различающиеся рабочие выступы кулачка, образуя различные профили (например, меняющие фазы газораспределения, высоту подъема клапанов, длительность открытия и т.д.) для каждого из двух выпускных клапанов камеры 20 сгорания. В другом варианте осуществления, впускной кулачок 251 может включать в себя общую рабочую часть или схожие рабочие части, образуя по существу одинаковый профиль для каждого из двух впускных клапанов.

Кроме того, для отделения отработавших газов, выпускаемых при низком давлении в цилиндре, от отработавших газов, выпускаемых при высоком давлении в цилиндре для разных выпускных клапанов можно использовать различные профили кулачков. Например, профиль первого выпускного кулачка позволяет открывать из закрытого положения первый выпускной клапан до достижения поршнем НМТ (нижней мертвой точки) в камере 20 сгорания и закрывать тот же самый выпускной клапан задолго до достижения ВМТ (верхняя мертвая точка), избирательно отводя отработавшие газы из камеры сгорания. Далее, профиль второго выпускного кулачка позволяет открывать из закрытого положения второй выпускной клапан, приблизительно в средней точке такта выпуска, и закрывать его до достижения ВМТ, избирательно отводя продувочную часть отработавших газов.

Далее, на ФИГ. 2, представлен датчик 226 отработавших газов, соединенный с выпускным каналом 148. Датчик 226 может устанавливаться в выпускном канале выше по потоку от одного или нескольких устройств контроля токсичности, например, устройства 72, представленного на ФИГ. 1. Для обеспечения показания воздушно-топливного отношения в отработавших газах может быть выбран датчик 226 среди различных подходящих датчиков, таких как, например, линейный датчик кислорода или УДКОГ (универсальный или широкодиапазонный датчик кислорода в отработавших газах), датчик кислорода с двумя состояниями или ДКОГ (в соответствии с изображением), НДКОГ (нагреваемый ДКОГ) датчик NOx, НС или СО. Устройства контроля выбросов, расположенные ниже по потоку, могут включать в себя один или несколько трехкомпонентных каталитических нейтрализаторов (ТККН), азотные ловушки, различные другие устройства контроля токсичности или их комбинации.

Температура отработавших газов может быть определена одним или несколькими датчиками температуры (не показаны), расположенными в выпускном канале 148. В другом варианте осуществления, температура отработавших газов может быть определена исходя из режима работы двигателя, например, на основе числа оборотов, нагрузки, воздушно-топливного отношения (ВТО), запаздывания зажигания и т.д.

Степень сжатия цилиндра 20 определяется соотношением объемов при нахождении поршня 236 в нижней мертвой точке и верхней мертвой точке. Традиционно степень сжатия составляет от 9:1 до 10:1. В некоторых вариантах осуществления, при использовании различных видов топлива, степень сжатия может увеличиваться. Это происходит, например, при использовании видов топлива с более высоким октановым числом или с более высокой скрытой энтальпией парообразования. Степень сжатия может также увеличиваться при прямом впрыске из-за его влияния на детонацию.

В некоторых вариантах осуществления каждый цилиндр двигателя 10 содержит свечу 91 зажигания для воспламенения смеси. Система 288 зажигания подает искру зажигания в камеру 20 сгорания свечой 91 зажигания в ответ на опережающий сигнал SA контроллера 12, в соответствии с выбранным рабочим режимом. Однако, в некоторых вариантах осуществления, свеча зажигания 91 может отсутствовать, например, когда в двигателе 10 сгорание происходит за счет самовоспламенения или при впрыске топлива, как, например, в некоторых дизельных двигателях.

В некоторых вариантах осуществления каждый цилиндр двигателя 10 может содержать одну или несколько топливных форсунок для впрыска топлива. В варианте осуществления, не ограничивающем объем настоящего изобретения, цилиндр 20 представлен с одной топливной форсункой 66. Топливная форсунка 66 напрямую соединена с камерой 20 сгорания, осуществляя прямой впрыск топлива пропорционально импульсу впрыска топлива (ИВТ), полученному от контроллера 12, через электронный драйвер 268. Таким образом, топливной форсункой 66 осуществляется процесс, известный как прямой впрыск (ПВ) топлива в камеру 20 сгорания. Хотя на ФИГ. 2 представлена топливная форсунка 66 бокового расположения, она может устанавливаться над поршнем, например, рядом со свечой зажигания 91. Такое местоположение, из-за низкой летучести некоторых спиртосодержащих типов топлива, улучшает смешивание и сгорание при работе двигателя на таком топливе. В альтернативном варианте осуществления, топливная форсунка может устанавливаться над и рядом с впускным клапаном, улучшая смешивание. В другом альтернативном варианте осуществления, в качестве топливной форсунки 66 может использоваться инжектор распределительного впрыска, подающий топливо во впускной канал выше по потоку от цилиндра 20.

Топливо может подаваться в топливную форсунку 66 топливной системой 8 высокого давления, включающей в себя: топливные баки, топливные насосы и топливную рампу. В альтернативном варианте осуществления, топливо может подаваться одноступенчатым топливным насосом низкого давления, но в таком случае установка фаз распределения прямого впрыска топлива может ограничиваться тактом сжатия, по сравнению с использованием топливной системы высокого давления. Далее, топливные баки (не показано) могут содержать датчик давления, подающий сигнал в контроллер 12. Топливные баки в топливной системе 8 могут содержать топливо, обладающее различными свойствами, например, различным составом топлива. Эти различия представляют собой разный объем спирта, разное октановое число, разную скрытую теплоту испарения, разные топливные добавки и/или их комбинации и т.д. В некоторых вариантах осуществления, топливная система 8 может соединяться с системой рекуперации топливных паров, включающей в себя емкость для хранения топливных паров. Топливные пары могут выдуваться из емкости в цилиндры двигателя во время работы двигателя в условиях, подходящих для такой продувки. Например, продувочные пары могут подаваться в цилиндр без наддува по первому впускному каналу или под давлением ниже барометрического.

Контроллер 12 на ФИГ. 2 представляет собой микрокомпьютер, включающий себя: блок микропроцессора 102, порты 104 ввода-вывода, электронный носитель для исполняемых программ и калибровочных значений, представляющий собой постоянное запоминающее устройство 106, в данном варианте осуществления, оперативное запоминающее устройство 108, энергонезависимое запоминающее устройство 110 и шину данных. Постоянное запоминающее устройство 106 программируется машиночитаемыми носителями, представляющими собой команды, исполняемые микропроцессором 102, для осуществления способов и алгоритмов, описываемых далее, а также других вариантов, предусмотренных, но не указанных конкретно. Контроллер 12 способен принимать различные сигналы от датчиков, соединенных с двигателем 10, в дополнение к вышеуказанным сигналам, включая: данные массового расхода воздуха (МРВ) от датчика 48 массового расхода воздуха; данные температуры хладагента двигателя (ТХД) от датчика 212 температуры, соединенного с рубашкой 214 охлаждения; сигнал профиля зажигания (СПЗ) от датчика 220, использующего эффект Холла, соединенного с коленчатым валом 240; данные положения дроссельной заслонки (ПДЗ) от датчика положения дроссельной заслонки; сигнал давления воздуха в коллекторе (ДВК) от датчика 98; данные воздушно-топливного отношения (ВТО) от датчика 226 кислорода (ДКОГ); данные об аномальных условиях сгорания от датчика детонации и датчика ускорения вращения коленчатого вала. На основе сигнала профиля зажигания (ПЗ) контроллер 12 может генерировать сигнал частоты вращения двигателя (ЧВД). Сигнал давления воздуха в коллекторе (ДВК) от датчика давления в коллекторе может использоваться для предоставления указания на вакуум или давление во впускном коллекторе.

Исходя из входных сигналов от одного или нескольких вышеуказанных датчиков, контроллер 12 регулирует один или несколько приводов, например, топливную форсунку 66, дроссельную заслонку 62, свечу 91 зажигания, впускные/выпускные клапаны и кулачки и т.д. Контроллер способен принимать входные сигналы от различных датчиков, обрабатывать входные сигналы и приводить в действие приводы в ответ на обработанные входные сигналы, исходя из запрограммированных в нем команд или кода, в соответствии с одним или несколькими алгоритмами. Примерные алгоритмы управления описываются далее в соответствии с ФИГ. 3-5.

На ФИГ. 3 представлен способ 300 регулировки объема отработавших газов, подаваемых в турбину турбогенератора (например, турбогенератор 190 на ФИГ. 1), встроенную в раздельную выхлопную систему. Например, за счет снижения объема подачи отработавших газов в турбину можно исключить возникновение заброса числа оборотов турбины. Далее, за счет регулировки числа оборотов турбины, можно регулировать выходная мощность турбогенератора. Путем изменения количества энергии отработавших газов, подаваемых в турбину, можно регулировать число оборотов турбины и выходную мощность генератора. Способ, представленный на ФИГ. 3 может быть сохранен в качестве исполняемых команд в долговременной памяти контроллера 12 на ФИГ. 1-2 и выполняться контроллером в комбинации с различными датчиками, приводами и компонентами двигателя, изображенными на ФИГ. 1-2.

На шаге 302 способ 300 включает в себя определение и/или измерение режима работы автомобиля. Режим работ включает в себя, не ограничиваясь, число оборотов турбины, число оборотов вала генератора, выходную мощность генератора, число оборотов двигателя, положение акселератора, положение дроссельной заслонки, положение педали тормоза, скорость движения автомобиля, температуру двигателя, объем отработавших газов, нагрузку на двигатель и степень зарядки аккумуляторной батареи. Например, выходные параметры генератора могут выражаться: выходным напряжением генератора, выходным током генератора и выходной мощностью генератора.

На шаге 304 способ 300 включает в себя определение требуемого числа оборотов вала генератора, исходя из определенного режима работы двигателя, и получение требуемых выходных параметров генератора. Подробности определения требуемого числа оборотов вала генератора рассматривают далее со ссылкой на ФИГ. 4. Далее, на шаге 306, способ включает в себя определение порогового значения числа оборотов турбины, исходя из требуемого числа оборотов вала генератора при текущем числе оборотов двигателя и режимов нагрузки. В одном варианте осуществления пороговым значением числа оборотов турбины может быть такое число оборотов турбины, превышение которого уменьшает производительность турбины.

При определении требуемого порогового значения числа оборотов на шаге 308 способ 300 включает в себя определение фактического числа оборотов турбины и величину превышения порогового значения. При выполнении условий шага 308 и ответе ДА, осуществляет переход на шаг 312. На шаге 312 способ включает в себя отключение сбрасывающего клапана для снижения числа оборотов турбины. В одном варианте осуществления может быть отключен один или несколько сбрасывающих клапанов на основе применения гидравлических толкателей, отсоединением приводного механизма, установлением зазора или механизмом переключения профиля кулачков (ППК), в котором у профиля кулачка отсутствует подъем. В одном варианте осуществления, отключением сбрасывающего (их) клапана (ов) может управлять кулачковый привод ДОЦ. В другом варианте осуществления, привод клапана одного цилиндра отключает сбрасывающие клапаны нескольких цилиндров. В этом случае отключенные клапаны могут оставаться в закрытом положении на время такта (или удерживаться в закрытом положении), хотя активный режим работы клапана может представлять собой открытие и закрытие клапана во время такта. Подробности отключения сбрасывающего клапана для снижения числа оборотов турбины приводятся со ссылкой на ФИГ. 5.

Возвращаясь к шагу 308, если определено, что фактическое число оборотов турбины меньше порогового значения числа оборотов, то осуществляется переход к шагу 310. На шаге 310 способ может включать в себя определение, превышает ли разность между действительной производительностью генератора и требуемой производительностью генератора пороговое значение разности. При выполнении условий шага 310 и ответе ДА, осуществляется переход на шаг 312 и отключение сбрасывающего клапана для снижения числа оборотов турбины. Путем уменьшения числа оборотов турбины можно уменьшить выходную мощность турбогенератора. Подробности отключения сбрасывающего клапана для снижения числа оборотов турбины и соответственно выходной мощности генератора приводятся со ссылкой на ФИГ. 5. При выполнении условий шага 310 и ответе НЕТ (т.е. разность меньше порогового значения) осуществляется переход к шагу 318. На шаге 318 рассматривается режим работы двигателя без отключения сбрасывающего клапана. При определении того, что число оборотов турбины и выходная мощность генератора ниже порогового значения, может не производиться отключение сбрасывающего клапана для снижения объема подачи отработавших газов в турбину. Другими словами, двигатель может работать в нормальном режиме, включающем в себя: открытие в первую очередь сбрасывающего клапан для подачи энергии начальной части отработавших газов в турбину через сбрасывающий клапан, а затем последующее открытие продувочного клапана для подачи последующей части энергии отработавших газов в каталитический нейтрализатор. Нормальный режим работы двигателя далее рассматривается в деталях со ссылкой на ФИГ. 6.

В этом случае, при числе оборотов турбины больше порогового значения или при большем превышении фактической выходной мощностью генератора над требуемой выходной мощностью генератора, может осуществляться отключение сбрасывающего клапана, что уменьшит объем сбрасывающей энергии отработавших газов в турбину. Благодаря отключению сбрасывающего клапана может не потребоваться необходимость использования перепускной заслонки для отработавших газов при их отводе от турбины. Следовательно, могут быть снижены затраты на установку системы. Кроме того, исключение использования перепускной заслонки для отработавших газов может снизить объем выпускного канала вверх по потоку от турбины. Следовательно, может быть улучшено использование энергии отработавших газов.

В одном варианте осуществления, отключение одного или нескольких сбрасывающих клапанов может осуществляться в ответ на превышение фактической выходной мощностью генератора над требуемой выходной мощностью генератора.

На ФИГ. 4 представлен примерный способ 400 определения требуемого числа оборотов вала генератора турбогенераторной установки (например, турбогенератора 190 на ФИГ. 1), использующий первый выпускной коллектор (например, первый выпускной коллектор 59 на ФИГ. 1) системы двигателя с раздельным выпускным коллектором (например, системы 10 двигателя на ФИГ. 1). Требуемое число оборотов генератора представляет собой число оборотов, при которых турбогенератор работает с учетом текущего рабочего режима двигателя с условием получения требуемой выходной мощности генератора. Способ, представленный на ФИГ. 4 можно использовать вместе со способом на ФИГ. 3. Например, способ 400 можно осуществлять на шаге 304 способа 300. Способ, представленный на ФИГ. 4 можно хранить в виде исполняемых команд в долговременной памяти контроллера 12, как показано на ФИГ. 1-2.

На шаге 402 алгоритм может включать в себя определение режима работы двигателя, включая: число оборотов двигателя, нагрузку двигателя, температуру отработавших газов и величину массового расхода отработавших газов в турбину. Величина массового расхода отработавших газов в турбину представляет собой величину массового расхода отработавших газов, поданных в турбину турбогенератора через первый выпускной клапан и первый выпускной канал. В соответствии с вышесказанным первая часть отработавших газов может подаваться в турбину через первый выпускной клапан и первый выпускной канал во время первой части такта выпуска.

При определении режима работы двигателя способ на шаге 404 включает в себя: определение требуемого числа оборотов вала генератора исходя из текущего числа оборотов двигателя/режимов нагрузки и, дополнительно, исходя из объема подачи отработавших газов в турбину. В одном варианте осуществления, требуемое число оборотов генератора может определяться из справочной таблицы, содержащей значения требуемого числа оборотов вала генератора для различных значений числа оборотов двигателя и режимов нагрузки. Например, для каждого из нескольких значений числа оборотов двигателя и режима нагрузки, требуемое число оборотов генератора можно определять, по меньшей мере, исходя из числа оборотов двигателя и режима нагрузки и объема подачи отработавших газов в турбину. Далее, требуемое число оборотов генератора может основываться на производительности турбины и производительности генератора для каждого из нескольких значений числа оборотов двигателя и режима нагрузки. Можно разработать справочную таблицу, включающую требуемое число оборотов для каждого режима оборотов/нагрузки и использовать справочную таблицу для определения требуемого числа оборотов вала генератора во время работы двигателя. В этом случае пороговое значение числа оборотов турбины можно определять исходя из требуемого числа оборотов вала генератора. В альтернативам варианте осуществления пороговое значение числа оборотов турбины может представлять собой максимальное число оборотов, обеспечивающее приемлемую устойчивость работы турбины и генератора при текущем режиме работы, например при текущей температуре отработавших газов.

В этом случае, установкой требуемого числа оборотов генератора, исходя из числа оборотов двигателя/режимов нагрузки двигателя и объема подачи отработавших газов в турбину, можно регулировать электрическую выходную мощность турбогенератора, повышая эффективность и производительность.

На ФИГ. 5 представлен способ 500 отключения клапана для снижения объема подачи отработавших газов в турбину турбогенератора с целью предотвращения заброса оборотов и/или снижения выходной мощности генератора. В частности, на ФИГ. 5 представлен способ 500, определяющий количество подлежащих отключению сбрасывающих клапанов, если число оборотов турбины превысит их пороговое значение и если выходная мощность генератора превысит требуемое значение мощности. Способ, представленный на ФИГ. 5 можно использовать вместе со способом нс ФИГ. 3. Например, способ 500 можно осуществлять на шаге 312 способа 300. Способ, представленный на ФИГ. 5 можно хранить в виде исполняемых команд в долговременной памяти контроллера 12, как показано на ФИГ. 1-2.

На шаге 502 способ 500 включает в себя определение и/или расчет режима работы двигателя. Режим работы двигателя включает в себя, не ограничиваясь, число оборотов турбины, число оборотов вала генератора, выходную мощность генератора, число оборотов двигателя, положение акселератора, положение дроссельной заслонки, положение педали тормоза, скорость движения автомобиля, температуру двигателя, объем отработавших газов и нагрузку на двигатель. Далее, на шаге 604, способ включает в себя определение скорости изменения числа оборотов турбины, требуемой выходной мощности генератора и фактической выходной мощности генератора, исходя из режима работы двигателя. В этом случае, требуемая выходная мощность генератора может рассчитываться исходя из числа оборотов двигателя, нагрузки двигателя, объема подачи отработавших газов в турбину и степени зарядки аккумуляторной батареи.

Далее, на шаге 506, способ включает в себя определение величины превышения скорости изменения числа оборотов турбины над первым пороговым значением скорости изменения. Первое пороговое значение скорости изменения может представлять собой функцию от числа оборотов турбины, от температуры отработавших газов и от других факторов. Например, при большом числе оборотов турбины пороговое значение скорости изменения может быть ниже, чтобы исключить заброс числа оборотов и повреждение турбины. При ответе ДА осуществляется переход на шаг 510. На шаге 510 способ включает в себя определение количества подлежащих отключению клапанов исходя из скорости изменения числа оборотов турбины. Например, для четырехцилиндрового двигателя с одним выпускным сбрасывающим клапаном на цилиндр, максимальное число подлежащих отключению сбрасывающих клапанов равно четырем. Если скорость изменения числа оборотов турбины больше второго порогового значения скорости изменения, то могут быть отключены все сбрасывающие клапаны. Таким образов, число отключенных клапанов равно четырем. Если скорость изменения числа оборотов турбины меньше второго порогового значения скорости изменения больше первого порогового значения скорости изменения, то могут быть отключены не все сбрасывающие клапаны. В случае роста скорости измерения числа оборотов турбины число подлежащих отключению сбрасывающих клапанов будет также расти.

Возвращаясь к шагу 506, если скорость изменения числа оборотов турбины не превышает пороговое значение скорости изменения, то осуществляется переход на шаг 508. На шаге 508 способ включает в себя определение величины превышения порогового значения фактической выходной мощностью генератора над требуемой выходной мощностью генератора. При выполнении условий шага 508 и ответе ДА, осуществляется переход на шаг 512. На шаге 512 способ включает в себя определение количества подлежащих отключению сбрасывающих клапанов, исходя из разности между фактической выходной мощностью генератора и требуемой выходной мощностью генератора. Например, количество подлежащих отключению сбрасывающих клапанов может увеличиваться при росте разности между фактической выходной мощностью генератора и требуемой выходной мощностью генератора.

Возвращаясь к шагу 508, если при выполнении условий шага 508 ответ НЕТ, т.е, если разность между фактической выходной мощностью генератора и требуемой выходной мощностью генератора меньше второго порогового значения разности выходной мощности, то осуществляется переход на шаг 514. На шаге 514 способ включает в себя определение количества подлежащих отключению клапанов исходя из числа оборотов коленчатого вала турбины и режимов нагрузки. В одном варианте осуществления, количество подлежащих отключению клапанов может определяться массовым расходом воздуха двигателем, дополнительно к числу оборотов двигателя и режимам нагрузки.

В примере, описанном в настоящем документе, количество подлежащих отключению клапанов в зависимости от скорости изменения числа оборотов турбины может быть больше количества подлежащих отключению клапанов в зависимости от разности между фактической и требуемой выходной мощности генератора, а количество подлежащих отключению клапанов в зависимости от разности между фактической и требуемой выходной мощностью генератора может быть больше количества подлежащих отключению клапанов в зависимости от числа оборотов двигателя и режимов нагрузки.

При определении количества подлежащих отключению клапанов (исходя из скорости изменения числа оборотов турбины, разности между фактической и требуемой выходной мощности генератора или числа оборотов двигателя/режимов нагрузки) осуществляется переход на шаг 516. На шаге 516 алгоритм предусматривает отключение определенного количества сбрасывающих клапанов. В одном варианте осуществления, отключение сбрасывающего клапана может производиться гидравлическими толкателями, отсоединением приводного механизма, установлением зазора или механизмом переключения профиля кулачков (ППК), в котором у профиля кулачка отсутствует подъем. В одном варианте осуществления, отключением сбрасывающего клапана управляет кулачковый привод ДОЦ. В другом варианте осуществления, привод клапана одного цилиндра отключает сбрасывающие клапаны нескольких цилиндров. В этом случае отключенные клапаны могут оставаться в закрытом положении на время такта (или удерживаться в закрытом положении), хотя активный режим работы клапана может представлять собой открытие и закрытие клапана во время такта.

В этом случае, путем отключения одного или нескольких сбрасывающих клапанов, можно снизить объем подачи отработавших газов в турбину для предотвращения заброса оборотов и/или снизить выходную мощность генератора.

В одном варианте осуществления, отключение клапана можно использовать для ускорения нагрева каталитического нейтрализатора раздельной выхлопной системы двигателя. Например, при температуре каталитического нейтрализатора ниже порогового значения (например, температуре прекращения работы каталитического нейтрализатора) могут отключаться сбрасывающие клапаны во всех цилиндрах двигателя, направляя весь объем отработавших газов через продувочный клапан и второй выпускной канал в каталитический нейтрализатор. В этом случае подача отработавших газов может ускорить нагрев каталитического нейтрализатора. В другом варианте осуществления, в режиме нагрева каталитического нейтрализатора, когда его температура ниже порогового значения, больший объем отработавших газов может быть направлен в каталитический нейтрализатор за счет отключения большинства сбрасывающих клапанов.

В одном варианте осуществления, способ работы двигателя, содержащего: первый выпускной канал, непосредственно соединенный с генератором турбины; второй выпускной канал, непосредственно соединенный с каталитическим нейтрализатором; выпускное отверстие турбины, соединенное с каталитическим нейтрализатором третьим выпускным каналом, может содержать: направление отработавших газов в турбину через первый выпускной клапан, соединяющий цилиндр двигателя с первым выпускным каналом посредством первого выпускного коллектора; направление отработавших газов в каталитический нейтрализатор через второй выпускной клапан, соединяющий цилиндр двигателя со вторым выпускным каналом посредством второго выпускного коллектора; в ответ на то, что число оборотов турбины больше порогового значения оборотов, избирательно отключают первый выпускной клапан некоторого количества цилиндров, причем количество цилиндров определяется одним или несколькими параметрами: скорость изменения числа оборотов турбины, разность превышает пороговое значение между фактической выходной мощностью генератора и требуемой выходной мощностью генератора и число оборотов двигателя и нагрузка на двигатель. Далее, сбрасывающие клапаны могут избирательно отключать на ряде цилиндров в ответ на то, что значение выходной мощности генератора больше чем пороговое значение выходной мощности. Далее, сбрасывающие клапаны могут избирательно отключать на ряде цилиндров в ответ на то, что разность между фактическим числом оборотов генератора и требуемым числом оборотов генератора превышает пороговое значение числа оборотов вала генератора, причем требуемое число оборотов генератора определяется числом оборотов двигателя, нагрузкой на двигатель, объемом подачи отработавших газов в турбину через первый выпускной клапан и степенью зарядки аккумуляторной батареи. В ответ на то, что число оборотов турбины меньше порогового числа оборотов скорость, и выходная мощность генератора меньше порогового значения выходной мощности, осуществляют опережающую установку фаз распределения первого выпускного клапана по отношению к установке фаз распределения второго выпускного клапана. Далее, в ответ на то, что температура каталитического нейтрализатора ниже порогового значения температуры, осуществляют избирательное отключение первого выпускного клапана всех цилиндров для ускорения нагрева каталитического нейтрализатора.

На ФИГ. 6 предоставлен график 600 с примером фаз газораспределения впускного клапана и фаз газораспределения выпускного клапана относительно положения поршня для системы двигателя, включающего в себя первый выпускной канал и второй выпускной канал другого назначения. Фазы газораспределения, представленные на ФИГ. 6, представляют собой типовые фазы газораспределения, используемые при типовом режиме работы двигателя, учитывающие число оборотов турбины, величина которых не превышает порогового значения числа оборотов, и выходную мощность генератора, величина которой не превышает порогового значения выходной мощности. Например, при типовом режиме работы двигателя, первый объем отработавших газов может подаваться в турбину турбогенератора, соединенную с первым выпускным каналом, через первый выпускной клапан (называемый также как сбрасывающий клапан), а второй объем отработавших газов может подаваться в каталитический нейтрализатор, соединенный со вторым выпускным каналом, через второй выпускной клапан (именуемый также как продувочный клапан).

На графике 600 представлено положение поршня вдоль оси X в градусах угла поворота коленчатого вала. Кривая 602 отображает положения поршня (по оси Y) с учетом их местоположения от верхней мертвой точки (ВМТ) и далее с учетом их местоположения в четырех тактах (впуск, сжатие, сгорание и выпуск) цикла двигателя.

Во время работы двигателя в каждом цилиндре, как правило, происходят четыре такта цикла, включая такт впуска, такт сжатия, такт расширения и такт выпуска. Во время такта впуска выпускные клапаны обычно закрыты, а впускные клапаны открыты. Воздух подается в цилиндр через соответствующий впускной канал, а поршень перемещается в нижнюю часть цилиндра, увеличивая его объем. Точку, где поршень находится рядом с дном цилиндра и в конце такта (например, когда камера сгорания имеет наибольший объем), специалисты в данной области техники обычно называют нижней мертвой точкой (НМТ). В данном случае НМТ такта впуска обозначается как 180 градусов перед верхней мертвой точкой (180 НМТ). Во время такта сжатия впускные клапаны и выпускные клапаны, как правило, закрыты. Поршень перемещается к головке цилиндра, сжимая воздух в камере сгорания. Точка, где поршень находится в конце такта и наиболее близко к головке цилиндра (например, когда камера сгорания имеет наименьший объем), специалисты в данной области техники обычно называют верхней мертвой точкой (ВМТ). В данном случае ВМТ такта сжатия обозначается как 0 градусов верхней мертвой точки (0 ВМТ). В процессе, называемом в данном случае впрыском, топливо подается в камеру сгорания. В процессе, называемом в данном случае зажиганием, впрыснутое топливо воспламеняется известными средствами, например, свечой зажигания, что приводит к его сгоранию. Во время такта расширения расширяющиеся газы толкают поршень обратно в НМТ. В данном случае НМТ такта расширения (рабочий ход) обозначается как 180 градусов за верхней мертвой точкой (180 ЗВМТ). Коленчатый вал преобразует движение поршня в крутящий момент вала. Во время такта выпуска выпускные клапаны открываются для выпуска остатка сгоревшей воздушно-топливной смеси в соответствующий выпускной канал, а поршень возвращается в ВМТ.

Кривая 604 отображает фазы газораспределения первого впускного клапана, подъем и открытие первого впускного клапана (Впускной Клапан_1), соединенного с впускным каналом цилиндра двигателя, а кривая 606 отображает фазы газораспределения второго впускного клапана, подъем и открытие второго впускного клапана (Впускной Клапан_2), соединенного с впускным каналом цилиндра двигателя. Кривая 608 отображает фазы газораспределения, высоту подъема и открытие первого выпускного клапана (сбрасывающего клапана), соединенного с первым выпускным каналом цилиндра двигателя, а кривая 610 отображает фазы газораспределения второго сбрасывающего клапана, высоту подъема и открытие второго выпускного клапана (продувочного клапана), соединенного со вторым выпускным каналом цилиндра двигателя. В соответствии с вышеуказанным, первый и второй выпускные каналы разделены между собой, но скомпонованы параллельно друг к другу.

В представленном примере первый впускной клапан (Впускной Клапан_1) и второй впускной клапан (Впускной Клапан_2) могут открываться при общей фазе газораспределения впускных клапанов, начинающейся ровно или немного до 360 градусов ДВМТ, и заканчивающейся ровно или немного за 180 градусов ДВМТ. Кроме того, в этом примере первый и второй впускные клапаны открываются с одинаковой величиной высоты подъема и с одинаковой длительностью открытия. В других вариантах осуществления установка фаз распределения открытия и/или закрытия впускных клапанов может не совпадать, при этом длительность открытия и высота подъема впускных клапанов могут оставаться одинаковыми.

Первый выпускной клапан открывается установкой фазы распределения открытия первого выпускного клапана, наиболее ранней временем в цикле двигателя по сравнению с установкой фазы распределения открытия второго выпускного клапана, при которой открывается второй выпускной клапан. Другими словами, установка фазы распределения открытия первого выпускного клапана может осуществляться с опережением относительно установки фазы распределения открытия второго выпускного клапана. В частности, второй выпускной клапан может открываться при или непосредственно перед 180 градусов ЗВМТ, при этом установка фазы распределения открытия первого выпускного клапана может выбираться с опережением относительно установки фазы распределения открытия второго выпускного клапана. Таким образом, первый выпускной клапан может открываться до начала такта выпуска, когда поршень перемещается в направлении НМТ около окончания рабочего такта, и может закрываться до окончания такта выпуска. Для сравнения, второй выпускной клапан может открываться после открытия первого выпускного клапана (например, во время или непосредственно перед началом такта выпуска) и может оставаться открытым до окончания такта выпуска или до начала следующего такта впуска. Кроме того, первый выпускной клапан может открываться с первой, меньшей величиной высоты подъема клапана, при этом второй выпускной клапан может открываться со второй, большей величиной высоты подъема клапана. На представленном примере отображены различные фазы газораспределения, высота подъема и длительность открытия для различных выпускных клапанов, но при этом следует понимать, что в других вариантах осуществления выпускные клапаны могут иметь такую же величину высоты подъема и/или длительность открытия, но с использованием других фаз газораспределения.

При открытии первого сбрасывающего клапана до начала открытия второго сбрасывающего клапана большая часть энергии отработавших газов может быть направлена в турбогенератор. Далее, при открытии второго сбрасывающего клапана избыток отработавших газов может быть направлен в каталитический нейтрализатор отработавших газов, тем самым уменьшая противодавление между впуском турбины и выпускным отверстием, которое может привести к уменьшению нагнетающей способности.

В одном варианте осуществления, когда первый и второй выпускной клапаны соединены с приводом выпускного клапана, приводом клапана может регулироваться открытие первого выпускного клапана за счет установки первой фазы распределения, при этом открытие второго выпускного клапана осуществляется за счет установки второй фазы распределения. Привод клапана также можно отрегулировать на открытие первого выпускного клапан с первой величиной высоты подъема клапана и первой длительностью открытия, при этом открывая второй выпускной клапан со второй, отличной величиной высоты подъема клапана и длительностью открытия.

В другом варианте осуществления, профиль кулачка первого сбрасывающего клапана можно отрегулировать на открытие и закрытие первого выпускного клапана для избирательного отвода выпускных газов цилиндра в первый выпускной канал. С другой стороны, профиль кулачка второго выпускного клапана можно отрегулировать на открытие второго выпускного клапана для избирательного отвода остаточных газов цилиндра во второй выпускной канал.

Таким образом, использование различных фаз газораспределения выпускного клапана позволяет увеличить эффективность работы двигателя, уменьшая при этом объем выбросов двигателя за счет отделения отработавших газов, выбрасываемых под высоким давлением (например, отработавших газов в цилиндре перед тем как поршень цилиндра достигает нижней мертвой точки рабочего такта) от отработавших газов, выбрасываемых под низким давлением (например, остаток отработавших газов в цилиндре) в разные выпускные каналы. В частности, отработавшие газы можно направлять в один из двух выпускных каналов, приводя в действие турбогенератор. По существу, одновременно остаточные газы могут быть направлены в другой выпускной канал из двух выпускных каналов для подогрева каталитического нейтрализатора, тем самым уменьшая количество выбросов, создаваемых двигателем. Таким образом, отработавшие газы используются более эффективно, чем просто направление всего потока отработавших газов цилиндра через один общий выпускной канал. Благодаря этому возможно получить некоторые преимущества. Например, среднее давление отработавших газов, подаваемых в турбину, можно увеличить, повышая тем самым выходную мощность турбогенератора. Кроме того, возможно достижение большей экономии топлива и уменьшение выбросов отработавших газов путем уменьшения продолжительности разогрева двигателя. Далее, способ позволяет снижать количество выбросов, поскольку, по меньшей мере, часть отработавших газов цилиндра напрямую подается из цилиндра в каталитический нейтрализатор.

На ФИГ. 7, представлен график 700 примерной работы выпускного сбрасывающего клапана (например, клапана Е1 на ФИГ. 1), регулирующего объем подачи газов, направляемых в турбину турбогенератора (например, турбогенератор 190 на ФИГ. 1), встроенного в раздельную выхлопную систему двигателя, например, система 10 двигателя на ФИГ. 1. Последовательность на ФИГ. 7 может осуществляться путем исполнения команд в системе с ФИГ. 1-2 в соответствии со способами на ФИГ. 3, 4 и 5. Вертикальные отметки времени t0-t6 представляют собой исследуемые моменты времени во время выполнения последовательности. На всех нижеуказанных графиках на оси X отложено время, причем время возрастает в направлении слева направо на каждом графике.

На первом верхнем графике на ФИГ. 7 изображена зависимость числа оборотов турбины от времени. На оси Y отложено число оборотов турбогенератора, причем число оборотов турбины возрастает в направлении стрелки на оси Y. Кривая 704 представляет собой фактическое число оборотов турбины, а горизонтальная линия 702 представляет собой пороговое число оборотов турбины.

На втором графике сверху на ФИГ. 7 изображена зависимость выходной мощности генератора от времени. На оси Y отложена выходная мощность генератора, причем выходная мощность генератора возрастает в направлении стрелки на оси Y. Кривая 706 представляет собой фактическую выходную мощность генератора, а кривая 708 представляет собой требуемую выходную мощность генератора.

На третьем графике сверху на ФИГ. 7 отображена разность между фактической выходной мощностью генератора и требуемой выходной мощностью генератора, причем разность возрастает в направлении стрелки на оси Y. Кривая 710 представляет собой разность, а горизонтальная линия 712 представляет собой пороговое значение разности.

На четвертом графике сверху на ФИГ. 7 отображена зависимость объема подачи отработавших газов через выпускной сбрасывающий клапан от времени. На оси Y отложен объем подачи отработавших газов через выпускной сбрасывающий клапан, причем объем подачи через сбрасывающий клапан возрастает в направлении стрелки на оси Y. Кривая 716 представляет собой объем подачи через выпускной сбрасывающий клапан. Например, отработавшие газы могут подаваться из цилиндра двигателя в турбину через выпускной клапан и первый выпускной коллектор. Горизонтальна линия 714 представляет собой объем подачи через выпускной клапан при его отключении. Например, при отключении выпускного клапана, отработавшие газы могут проходить в обход турбины.

На пятом графике сверху на ФИГ. 7 отображен объем подачи отработавших газов через продувочный клапан (например, продувочный клапан Е2 на ФИГ. 1) в зависимости от времени. На оси Y отложен объем подачи отработавших газов через продувочный клапан, причем объем подачи через продувочный клапан возрастает в направлении стрелки на оси Y. Кривая 718 представляет собой объем подачи отработавших газов через продувочный клапан. Например, отработавшие газы могут подаваться из цилиндра двигателя непосредственно в каталитический нейтрализатор через продувочный клапан и второй выпускной канал в обход турбины.

На шестом графике сверху на ФИГ. 7 отображен общий объем подачи отработавших газов через каталитический нейтрализатор (например, каталитический нейтрализатор 72 на ФИГ. 1) в зависимости от времени. На оси Y отложен общий объем подачи отработавших газов, причем общий объем подачи возрастает в направлении стрелки на оси Y. Кривая 720 представляет собой общий объем подачи отработавших газов.

На седьмом графике сверху на ФИГ. 7 отображена зависимость режима отключения сбрасывающего клапана (ВКЛ/ВЫКЛ) от времени. На оси Y отложен режим отключения сбрасывающего клапана. Кривая 722 представляет собой режим отключения сбрасывающего клапана.

Таким образом, пороговое число оборотов турбины генератора, может основываться на требуемом числе оборотов генератора для получения требуемой выходной мощности генератора, а требуемое число оборотов генератора может основываться на величине массового расхода отработавших газов в турбину через выпускной сбрасывающий клапан и первый выпускной канал (например, канал 59 на ФИГ. 1), причем генератор, приводимый в действие турбиной, расположен в первом выпускном канале. Требуемое число оборотов генератора может основываться на фактическом числе оборотов двигателя и режимов нагрузки. Требуемое число оборотов генератора может быть получено способом, обсуждаемым выше и приведенном на ФИГ. 4.

Далее, как представлено на примере с ФИГ. 7, управление выпускными клапанами всех цилиндров может осуществляться совместно. Таким образом, отключение и повторное включение сбрасывающих клапанов может осуществляться одновременно. При одновременном управлении всеми выпускными клапанами, их отключение может привести к прекращению выпуска через них отработавших газов и, следовательно, прекращению подачи отработавших газов в турбину, а весь объем отработавших газов может подаваться напрямую в выпускной канал (например выпускной канал 58) выше по потоку от каталитического нейтрализатора и ниже по потоку от генератора, приводимого в действие турбиной. В некоторых вариантах осуществления, при отключении всех сбрасывающих клапанов, через сбрасывающие клапаны может пропускаться лишь небольшой объем отработавших газов, в результате чего, лишь небольшой объем отработавших газов попадает в турбину, а наибольший объем отработавших газов может подаваться напрямую в выпускной канал выше по потоку от каталитического нейтрализатора и ниже по потоку от генератора, приводимого в действие турбиной.

В моменты времени между t0 и t1 число оборотов (704) турбины турбогенератора может находиться ниже порогового значения числа оборотов (702). Объем газов, проходящих в турбину через выпускной клапан (716) может увеличиваться (например, при увеличении числа оборотов двигателя и нагрузки). Следовательно, число оборотов турбины может не только увеличиваться, но и оставаться ниже порогового значения числа оборотов. Кроме того, может увеличиваться выходная мощность (706) генератора. Однако разность между требуемой выходной мощностью генератора и фактической выходной мощностью (710) генератора может оставаться ниже первого порогового значения (712). В этом случае может не потребоваться уменьшение числа оборотов турбины с целью уменьшения выходной мощности генератора. В результате двигатель может работать без отключения сбрасывающего клапана.

В момент времени t1 число оборотов (704) турбины может превысить пороговое значение числа оборотов (702). Поэтому, для предотвращения заброса оборотов турбины, в момент времени t1 (722) происходит отключение сбрасывающих клапанов. В данном случае может отключаться сбрасывающий клапан у всех цилиндров двигателя, но не происходит отключения продувочного клапана у всех цилиндров двигателя. Например, отключение сбрасывающего клапана может производится гидравлическими толкателями или механизмом переключения профиля кулачков (ППК), где для отключения клапанов используется профиль кулачка без подъема. В одном варианте осуществления, отключением сбрасывающего клапана управляет кулачковый привод ДОЦ. В другом варианте осуществления, привод клапана одного цилиндра отключает сбрасывающие клапаны нескольких цилиндров. Например, отключенные клапаны могут удерживаться в закрытом положении за время цикла цилиндра (или в фиксированном положении за время цикла). В результате отключения сбрасывающего клапана, может быть прекращена подача отработавших газов в турбину, а все отработавшие газы могут быть направлены через продувочный клапан в обход турбины (718) в каталитический нейтрализатор. Следовательно, между моментами времени t1 и t2 может снизиться число оборотов турбины, но может оставаться выше порогового значения числа оборотов до момента t2.

В момент времени t2 число оборотов турбины может уменьшиться ниже порогового значения числа оборотов. Далее, разность между фактической и требуемой выходной мощностью генератора может оставаться ниже порогового значения разности. В этом случае, отключенный сбрасывающий клапан может быть включен повторно, подавая отработавшие газы в турбину.

В моменты времени между t2 и t3, из-за повторного включения сбрасывающего клапана в момент времени t2, может возрасти (716) объем подачи отработавших газов через сбрасывающий клапан в турбину и снизиться (718) через продувочный клапан. Следовательно, число оборотов турбины может не только увеличиваться, но и оставаться ниже порогового значения числа оборотов до момента t3. Далее, в момент времени t2, и между моментами t2 и t3, фактическая выходная мощность генератора может превышать требуемую выходную мощность генератора. Однако разность между фактической и требуемой выходной мощностью (710) генератора может оставаться ниже порогового значения разности (712).

Далее, в момент времени t3 число оборотов турбины может возрасти выше порогового значения числа оборотов. Далее, в момент времени t3, фактическая выходная мощность (706) генератора может превысить требуемую выходную мощность (708) генератора, а разность между фактической и требуемой выходной мощностью (710) генератора может превысить пороговое значение разности (712). В этом случае, для снижения числа оборотов турбины и выходной мощности генератора могут отключаться (722) сбрасывающие клапаны. В результате отключения сбрасывающего клапана в момент времени t3, в моменты времени между t3 и t4 может снизиться число оборотов турбины и выходная мощность генератора. Однако, число оборотов (704) турбины может оставаться выше порогового значения числа оборотов (702), а разность между фактической и требуемой выходной мощностью (710) генератора может оставаться выше порогового значения разности (712). Следовательно, между моментами t3 и t4, отключение сбрасывающего клапана может продолжаться, а все отработавшие газы в обход турбины через продувочный клапан могут направляться напрямую в каталитический нейтрализатор.

Далее, в момент времени t4 и между моментами t4 и t5, число оборотов (704) турбины может возрастать до порогового значения числа оборотов (702). Однако разность между фактической и требуемой выходной мощностью генератора (710) может оставаться выше порогового значения разности (712). Следовательно, число оборотов турбины может снижаться далее, снижая выходную мощность генератора. В этом случае, для дальнейшего снижения числа оборотов турбины, можно продолжать отключение сбрасывающих клапанов на всех цилиндрах. Следовательно, объем подачи отработавших газов через сбрасывающий клапан может существенно снизиться (например, объем подачи через сбрасывающие клапаны всех цилиндров может равняться нулю) и все отработавшие газы пойдут в обход турбины через продувочный клапан непосредственно в каталитический нейтрализатор. Далее, в момент времени t5 и за ним, число оборотов (704) турбины может становиться меньше порогового значения числа оборотов (702), а разность может становиться меньше порогового значения (714) разности. В этом случае может не осуществляться отключение сбрасывающих клапанов. Другими словами, двигатель работает в нормальном режиме без отключения сбрасывающего клапана. Нормальный режим работы представляет собой срабатывание сбрасывающего клапана на первой фазе газораспределения и срабатывание продувочного клапана на второй фазе газораспределения. Например, срабатывание сбрасывающего клапана на первой фазе газораспределения происходит с опережением по сравнению с срабатыванием продувочного клапана на второй фазе газораспределения, что позволяет направлять большую часть энергии отработавших газов в турбину. Кроме того, при более позднем открытии продувочного клапана в такте выпуска, давление в цилиндре может быть снижено с высокого противодавления выше по потоку от впуска в турбину до низкого давления ниже по потоку от турбины.

Следовательно, возможно уменьшение насосных потерь. Фазы газораспределения для нормального режима работы двигателя подробно представлены на ФИГ. 6.

Хотя в данном варианте осуществления показано управление сразу всеми сбрасывающими клапанами, в некоторых вариантах осуществления, в многоцилиндровых двигателях, возможно управление каждым сбрасывающим клапаном в каждом цилиндре по отдельности. То есть, включение или отключение каждого сбрасывающего клапана в каждом цилиндре может осуществляться по отдельности. При отдельном управлении каждым сбрасывающим клапаном, количество сбрасывающих клапанов, которые могут быть отключены (например, отключение сбрасывающего клапана в ответ на то, что число оборотов турбины превышает пороговое значение числа оборотов и/или в ответ на то, что разность между фактической выходной мощностью генератора и требуемой выходной мощностью генератора превышает пороговое значение разности) может меняться в зависимости от режима работы двигателя, чтобы контролировать объем подачи отработавших газов в турбину через сбрасывающие клапаны. Например, в четырехцилиндровом двигателе, где каждый цилиндр содержит один выпускной сбрасывающий клапан для подачи отработавших газов в турбину, в первом режиме работы двигателя, могут отключаться три сбрасывающих клапана, в то время как один сбрасывающий клапан может оставаться включенным; во втором режиме работы, могут отключаться два сбрасывающих клапана, в то время как два сбрасывающих клапана могут оставаться включенными; а в третьем режиме работы, может отключаться один сбрасывающий клапан, в то время как три сбрасывающих клапана могут оставаться включенными. Количество подлежащих отключению сбрасывающих клапанов может основываться на одной или нескольких скоростях изменения числа оборотов турбины, разности между фактической выходной мощностью генератора и требуемой выходной мощностью генератора, превышающей пороговое значение разности и числе оборотов двигателя/режиме нагрузки двигателя.

В этом случае, при избирательном отключении сбрасывающих клапанов в условиях когда число оборотов турбины превышает пороговое значение числа оборотов, и/или выходная мощность генератора превышает требуемую выходную мощность, объем подачи отработавших газов в турбину может уменьшиться, при этом объем продувочной энергии в выпускной коллектор может возрасти без использования механизма перепускной заслонки. Следовательно, можно снизить затраты на производство и установку дорогостоящих и громоздких механизмов перепускной заслонки для отработавших газов. Кроме того, за счет отключения клапана и без использования перепускной заслонки для уменьшения подачи отработавших газов в турбину, можно уменьшить объем выпускного канала вверх по потоку от турбины, что приводит лучшему использованию сбрасывающей энергии отработавших газов.