Изобретение относится к области транспортировки природного газа и предназначено для снижения температуры транспортируемого газа после сжатия в нагнетателе газоперекачивающего агрегата перед подачей его в магистральный газопровод.

Известна система охлаждения природного газа на компрессорной станции магистрального газопровода, выполненная на базе теплообменных аппаратов воздушного охлаждения и обеспечивающая снижение температуры газа за счет его теплообмена с атмосферным воздухом (А.Ф. Калинин Технологии промысловой подготовки и магистрального транспорта природного газа. - М.: МПА-Пресс, 2007. - с. 170).

Недостатком известного решения является необходимость использования большого количества электроэнергии для привода вентиляторов аппаратов воздушного охлаждения, невозможность охлаждения газа до температуры ниже температуры атмосферного воздуха, а также трудоемкость и сложность технического обслуживания указанных аппаратов.

Также известно устройство для охлаждения природного газа после компрессорных станций, включающее аппарат воздушного охлаждения, рекуперативный теплообменник, нагнетатель, энергоразделительное устройство и дожимной компрессор (RU 2155303, 1999 г.).

Принцип работы данного устройства основан на охлаждении природного газа атмосферным воздухом в аппаратах воздушного охлаждения, охлаждении прямым потоком в рекуперативном теплообменнике и глубокого охлаждения в холодильных аппаратах в энергоразделительном устройстве, выполненном в виде кожухотрубного теплообменника, имеющего газоходы холодного и нагретого газа, пучок сверхзвуковых каналов с профилированными сверхзвуковыми соплами и диффузорами, где газ делится на два потока, один из которых в сверхзвуковых каналах разгоняется до числа Маха М=2-5 и после этого с помощью дожимного компрессора подается на вход компрессорной станции, а другой охлажденный поток газа из межтрубного пространства - дозвукового канала энергоразделительного устройства - подается в газопровод.

К числу недостатков известного способа охлаждения относятся большое потребление электроэнергии, сложность системы регулирования и технического обслуживания, обусловленная систематичностью очистки трубопроводов от внешних и внутренних загрязнений.

Из известных технических решений наиболее близким к предлагаемому по технической сущности и достигаемому результату является установка для охлаждения природного газа, содержащая теплообменник, турбодетандер и дроссель, установленный на дополнительном участке трубопровода, подсоединенном к магистральному газопроводу после теплообменника (RU 723321, 1978).

Указанное устройство предусматривает разделение потока газа после теплообменника на две части, одна из которых охлаждается посредством турбодетандера, а затем смешивается с другой, проходящей через дроссель, установленный на дополнительном участке трубопровода.

Недостатком указанного устройства является сложность согласования режимов совместной работы парокомпрессорной холодильной машины, теплообменников, турбодетандера и дросселя с целью обеспечения требуемого снижения температуры газа, следствием чего является низкая эффективность и сложность обеспечения равного давления газа после дросселя и турбодетандера для исключения противотока газа.

Технической проблемой, на решение которой направлено настоящее изобретение, является упрощение процесса снижения температуры газа на заданную величину и снижение затрат на электроэнергию и техническое обслуживание.

Указанная техническая проблема решается тем, что установка для охлаждения природного газа на компрессорных станциях содержит размещенные последовательно на технологическом трубопроводе после нагнетателя газоперекачивающего агрегата делитель потока перекачиваемого газа на две части и газовый эжектор и установленный на отводном участке от технологического трубопровода турбодетандер, при этом концы отводного участка трубопровода подсоединены, соответственно, к одному их выходов делителя потока непосредственно и через турбодетандер к соплу эжектируемого газа газового эжектора, сопло эжектирующего газа которого подсоединено к другому выходу делителя потока.

Целесообразно делитель потока перекачиваемого газа на две части выполнять в виде регулируемого клапана.

Достигаемый технический результат заключается в оптимизации степени повышения давления газа в нагнетателе газоперекачивающего агрегата, величины потока газа на отводной участок трубопровода и значения температуры газа подаваемого на сопло эжектируемого газа эжектора после турбодетандера с учетом технического состояния трубопровода и климатического периода эксплуатации компрессорной станции.

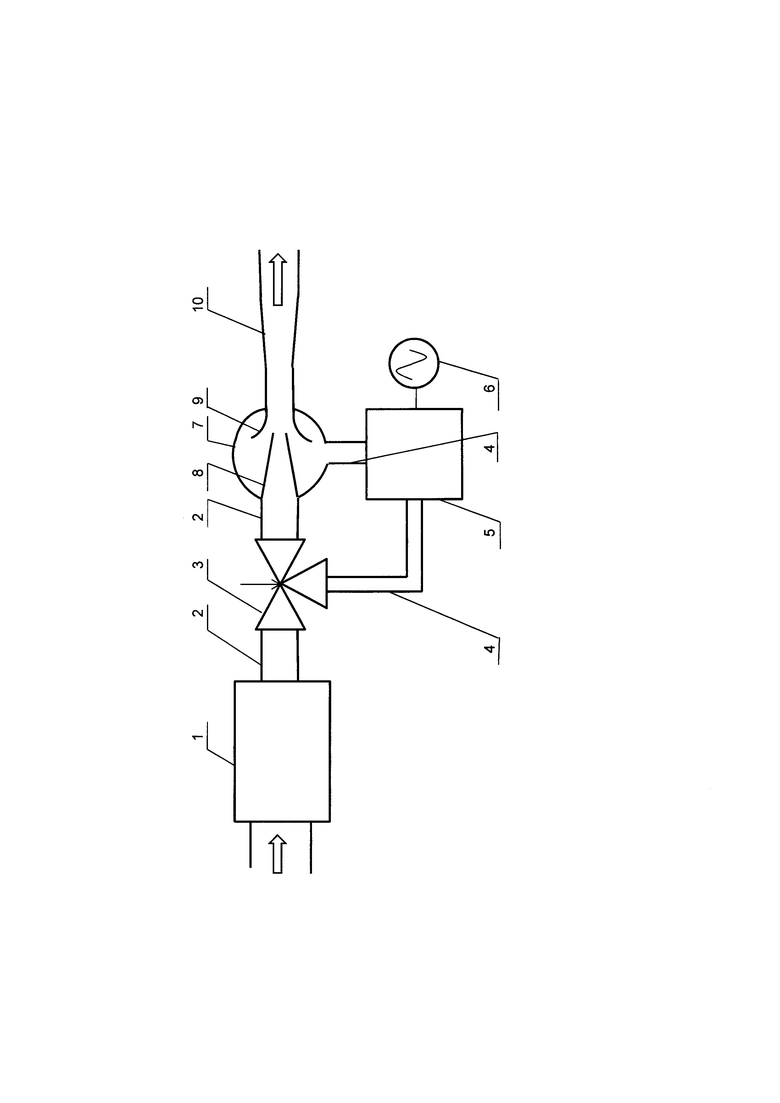

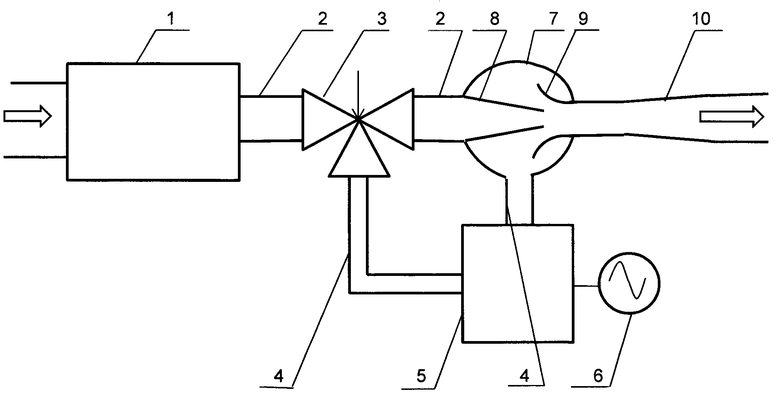

Сущность предлагаемого устройства поясняется чертежом, на котором приведена принципиальная схема предлагаемой установки.

Установка включает газоперекачивающий агрегат 1, технологический трубопровод 2, регулируемый клапан 3, отводной участок трубопровода 4, турбодетандер 5, нагрузку 6, газовый эжектор 7, сопло эжектируещего газа 8, сопло эжектируемого газа 9, камеру смешения 10.

Предлагаемая установка работает следующим образом.

Нагретый после сжатия в нагнетателе газоперекачивающего агрегата 1 газ по технологическому трубопроводу 2 подается на делитель потока в виде регулируемого клапана 3, где разделяется на два потока, один из которых по отводному участку трубопровода 4 подается на вход турбодетандера 5, к которому присоединена нагрузка 6, где он охлаждается и по трубопроводу 4 направляется в сопло эжектируемого газа 9 газового эжектора 7, а второй поток по технологическому трубопроводу 2 поступает в сопло эжектируещего газа 8 газового эжектора 7, которое засасывает эжектируемый газ в зону смешения 10, где за счет турбулентного смешивания оба потока газов объединяются, давление и температура потоков выравниваются и происходит переход режима течения газа из турбулентного в ламинарное.

Сущность работы по предлагаемому способу иллюстрируется нижеследующим примером его реализации.

Нагретый после сжатия в нагнетателе газоперекачивающего агрегата газ с расходом G0 кг/с, давлением Р0 МПа и температурой Т0 К поступает на управляемый регулирующий кран, где разделяется на два потока, направляемые на турбодетандер с расходом Gt кг/с и на сопло эжектора с расходом Gcэ=G0-Gt кг/с. В камеру смешения эжектора подается газ после турбодетандера Gt=Gкэ.

Значение температуры газа после эжектора Т1 К обеспечивается совместной работой управляемого регулирующего крана, турбодетандера и эжектора:

Т1=F (G0; Р0; Т0; Gt; Gсэ).

Выбор параметров работы турбодетандера и эжектора для конкретных режимов работы нагнетателей газа производится следующим образом.

Выбирают температуру Т1 подачи газа в магистральный газопровод с учетом свойств изоляционного покрытия трубопровода, схемы прокладки газопровода, среднегодовой температуры наружного воздуха и среднегодовой температуры грунта, в котором проложен газопровод.

В зависимости от требуемого расхода перекачиваемого газа G0, кг/с и давления газа Р0, МПа на выходе из системы охлаждения выбирают режим работы нагнетателя, по характеристикам которого определяют температуру газа на выходе из нагнетателя Т0.

Определяют необходимую величину уменьшения температуры газа в системе охлаждения газа на компрессорной станции ΔT.

ΔТ=Т0-Т1,

где Т1 - требуемая температура газа для подачи в магистральный газопровод, К.

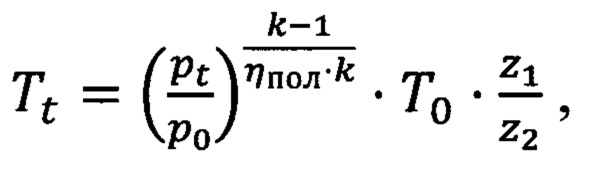

Выбирают произвольное значение расхода газа Gt кг/с, направляемого на турбодетандер, и с учетом принятой величины перепада давления газа на турбодетандере ΔPt=Р0-Pt, где Pt, МПа рассчитывают давление на выходе из турбодетандера. Производится расчет температуры газа Tt,К на выходе из турбодетандера:

где z1, z2 - коэффициенты сжимаемости природного газа до и после турбодетандера;

pt - давление газа после турбодетандера, МПа;

k - показатель адиабаты;

ηпол - политропный КПД процесса расширения в турбодетандере. При этом мощность Wt, Вт, вырабатываемая турбодетандером, определяется перепадом энтальпий и расходом газа:

Wt=Gt⋅(h2-h1),

где h1 - начальная энтальпия процесса расширения газа в турбодетандере, Дж/кг;

h2 - конечная энтальпия процесса расширения, Дж/кг.

Выбор параметров эжектора проводится исходя из условия, что расход газа на выходе из эжектора Gэ кг/с равен G0 кг/с - расходу газа на выходе из нагнетателя газоперекачивающего агрегата Gэ=G0 и равен сумме расходов газа, подаваемых в сопло и камеру смешения эжектора

Gэ=G0=GCэ+Gкэ,

где: Gсэ- расход газа, подаваемого на сопло эжектора, кг/с;

Gкэ - расход газа, подаваемого в камеру смешения эжектора, кг/с.

В смесительную камеру эжектора направляют поток газа после турбодетандера. Расход газа, подаваемого в смесительную камеру эжектора, составит Gкэ=Gt, с температурой Tt К и давлением Pt МПа, а расход газа, подаваемого в этом случае на сопло эжектора, составит Gсэ=G0-Gt с температурой T0 К и давлением Р0 МПа.

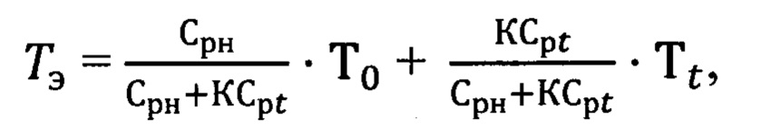

Температура объединенных потоков газа Тэ, К на выходе из эжектора составит:

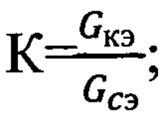

где К - коэффициент эжекции,

срн - удельная теплоемкость газа после нагнетателя, Дж/(кг⋅К);

cpt - удельная теплоемкость газа после турбодетандера, Дж/(кг⋅К).

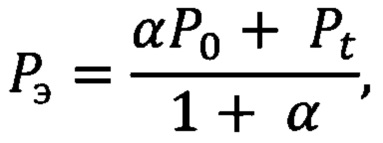

Давление газа на выходе из эжектора Рэ МПа составит:

где α=F1/F2 - отношение площадей выходных сечений сопел для эжектирующего (после нагнетателя) и эжектируемого (после турбодетандера) газов.

Сравнивают температуры Т1 и Тэ и с учетом обеспечения требуемых расхода и давления газа для подачи в магистральный газопровод изменяют параметры работы нагнетателя, регулируемого клапана, турбодетандера и эжектора, добиваясь выполнения равенства Тэ=Т1.

Таким образом, предлагаемая установка при работе газоперекачивающего агрегата на необходимом режиме сжатия газа обеспечивает достижение значений температуры и давления газа до требуемых величин подачи газа в магистральный газопровод, исключает потребление электроэнергии на аппараты воздушного охлаждения и позволяет снизить затраты на эксплуатацию системы охлаждения газа.

Таким образом, предлагаемая установка обеспечивает достижение значений температуры и давления газа до требуемых величин подачи газа в магистральный газопровод, исключает потребление электроэнергии на аппараты воздушного охлаждения и позволяет снизить затраты на эксплуатацию системы охлаждения газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для охлаждения природного газа на компрессорных станциях | 2023 |

|

RU2816779C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ГАЗОТУРБОДЕТАНДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2014 |

|

RU2576556C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ ПОДГОТОВКИ ГАЗА ДЛЯ ПОДАЧИ ЕГО В МАГИСТРАЛЬНЫЙ ГАЗОПРОВОД | 2007 |

|

RU2339871C1 |

| СПОСОБ РАБОТЫ КОМПРЕССОРНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2022 |

|

RU2801441C2 |

| СИСТЕМА РЕДУЦИРОВАНИЯ ГАЗА | 1991 |

|

RU2013617C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ГАЗОТУРБОДЕТАНДЕРНОЙ УСТАНОВКОЙ | 2021 |

|

RU2795803C1 |

| ГАЗОТУРБОДЕТАНДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА КОМПРЕССОРНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2015 |

|

RU2599082C1 |

| СПОСОБ ОТБОРА ГАЗА ПУСКОВОГО, ТОПЛИВНОГО, ИМПУЛЬСНОГО И ДЛЯ СОБСТВЕННЫХ НУЖД С ТЕХНОЛОГИЧЕСКИХ КОММУНИКАЦИЙ КОМПРЕССОРНЫХ ЦЕХОВ КОМПРЕССОРНОЙ СТАНЦИИ В КАЧЕСТВЕ ТОПЛИВНОГО ПРИ ВЫВОДЕ СМЕЖНОГО ЦЕХА В РЕМОНТ | 2016 |

|

RU2641770C2 |

| Способ работы компрессорной станции магистрального газопровода с энергетической установкой | 2023 |

|

RU2825692C1 |

| ЭНЕРГЕТИЧЕСКАЯ УТИЛИЗАЦИОННАЯ УСТАНОВКА ГАЗОПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2002 |

|

RU2232343C1 |

Изобретение относится к области транспортировки природного газа и предназначено для снижения температуры транспортируемого газа после сжатия в нагнетателе газоперекачивающего агрегата перед подачей его в магистральный газопровод. Установка для охлаждения природного газа на компрессорных станциях содержит размещенные последовательно на технологическом трубопроводе после нагнетателя газоперекачивающего агрегата делитель потока перекачиваемого газа на две части и газовый эжектор и установленный на отводном участке от технологического трубопровода турбодетандер. Концы отводного участка трубопровода подсоединены, соответственно, к одному их выходов делителя потока непосредственно и через турбодетандер к соплу эжектируемого газа газового эжектора, сопло эжектирующего газа которого подсоединено к другому выходу делителя потока. Целесообразно делитель потока перекачиваемого газа на две части выполнять в виде регулируемого клапана. Технический результат заключается в упрощении процесса снижения температуры газа и снижении затрат на электроэнергию и техническое обслуживание. 1 з.п. ф-лы, 1 ил.

1. Установка для охлаждения природного газа на компрессорных станциях, характеризующаяся тем, что она содержит размещенные последовательно на технологическом трубопроводе после нагнетателя газоперекачивающего агрегата делитель потока перекачиваемого газа на две части и газовый эжектор и установленный на отводном участке от технологического трубопровода турбодетандер, при этом концы отводного участка трубопровода подсоединены, соответственно, к одному их выходов делителя потока непосредственно и через турбодетандер к соплу эжектируемого газа газового эжектора, сопло эжектирующего газа которого подсоединено к другому выходу делителя потока.

2. Установка по п. 1, отличающаяся тем, что делитель потока перекачиваемого газа на две части выполнен в виде регулируемого клапана.

| Установка для охлаждения природного газа | 1978 |

|

SU723321A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 1991 |

|

RU2047060C1 |

| СПОСОБ РЕГУЛИРУЕМОГО БЕСПОДОГРЕВНОГО РЕДУЦИРОВАНИЯ МАГИСТРАЛЬНОГО ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2162190C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОТЕНЦИАЛЬНОЙ ЭНЕРГИИ ГАЗА ПРИ РЕДУЦИРОВАНИИ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2002 |

|

RU2204759C1 |

| US 5003782 A1, 02.04.1991. | |||

Авторы

Даты

2019-12-23—Публикация

2019-05-21—Подача