ОБЛАСТЬ ТЕХНИКИ

[1] Заявленное решение относится к области электротехники, в частности к конструкциям тонкопленочных трансформаторов.

УРОВЕНЬ ТЕХНИКИ

[2] Одними из основных тенденций индустрии микроэлектроники являются миниатюризация и снижение электропотребления. За последние годы размеры микросхем значительно уменьшились, а требования к энергоэффективности существенно возросли. Микротрансформаторы и микроиндуктивности являются неотъемлемой частью большинства радиоэлектронных устройств. Однако трансформаторы и индуктивности не смогли идти в ногу с темпами миниатюризации и улучшения активных компонентов, что на сегодняшний день делает их значительным фактором ограничений размеров и производительности радиоэлектронной аппаратуры. Помимо проблемы миниатюризации, компактной интеграции и упаковки микротрансформаторов, существует сложная задача расчета их электрических свойств [1-4]. Сложность задачи заключается, с одной стороны, в невозможности аналитического расчета из-за значительного количества влияющих факторов [5,6] и, с другой стороны, в крайне малых размерах устройства относительно длины волны передаваемого сигнала, что вызывает трудности применения численных методов [1,7,8].

[3] Микротрансформаторы для цепей питания микросхемы, как правило, имеют форму соленоида, изготавливаются из более широкого проводника и занимают большую площадь, чем трансформаторы для развязки цифровых интерфейсов.

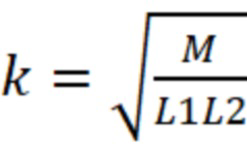

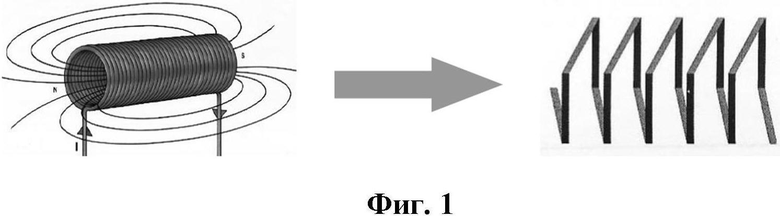

[4] Самой классической и хорошо изученной топологией трансформатора является соленоид. Соленоидальная топология обладает следующими преимуществами: высокой однородностью поля внутри соленоида и простотой внедрения магнитного сердечника. Однако на сегодняшний день при производстве на кремниевых пластинах топологию классического соленоида с круглым сечением реализовать не представляется возможным. В связи с необходимостью адаптации к существующим технологическим процессам производства соленоид будет получаться слишком плоским и будет иметь прямоугольное сечение с большим соотношением сторон (Фиг. 1).

[5] При переходе от соленоида с круглым сечением к плоскому соленоиду с прямоугольным сечением той же площади значительно падает площадь сечения катушки. Это в свою очередь вызывает сильное снижение индуктивности, так как индуктивность соленоидальной катушки напрямую зависит от площади ее сечения. В связи с этим значительно снижается добротность катушки, которая пропорциональна отношению мнимой части импеданса к ее омическому сопротивлению.

[6] Также стоит отметить, что соленоид будет обладать достаточно большим омическим сопротивлением, так как имеет много вертикальных участков в обмотке. Это связано с тем, что в связи со спецификой производства вертикальные участи имеют гораздо большее сопротивление, чем горизонтальные.

[7] Таким образом, становится понятно, что топология соленоида обладает рядом существенных недостатков и не является оптимальным решением. Большинство современных микроэлектронных устройств и их компонентов производится на кремниевых пластинах с применением технологических процессов напыления, травления и полировки. В связи с этим при разработке и проектировании таких устройств их стараются по возможности делать планарными, чтобы не вызывать дополнительных трудностей при реализации и минимизировать производственные риски.

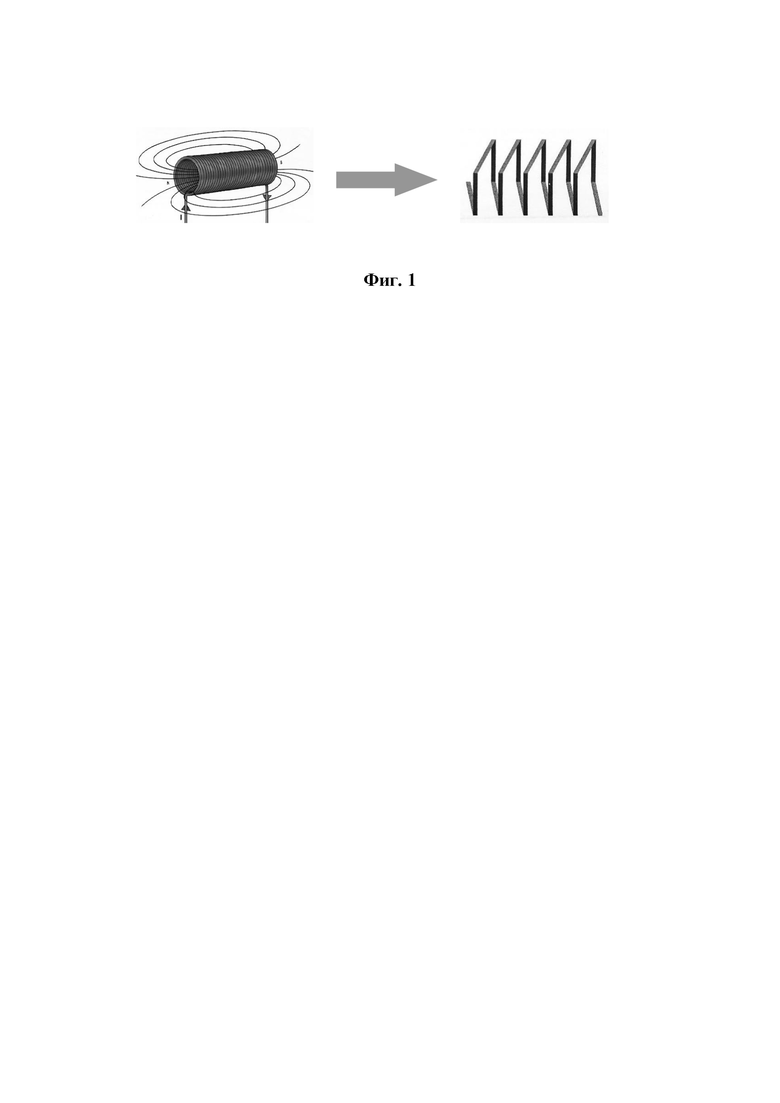

[8] Среди большинства планарных топологий одной из самых оптимальных является планарная спираль (Фиг. 2). Данная топология обладает рядом существенных преимуществ. Во-первых, такой тип топологии эффективно расходует площадь. Это происходит благодаря высокой взаимной индуктивности соседних витков, направление тока в которых параллельно в каждой паре ближайших точек. За счет этого достигается высокая индуктивность подобных катушек и, как следствие, высокое значение отношения индуктивности устройства к его площади [1, 9].

[9] Эффективный расход площади, в свою очередь, гарантирует компактность устройства. Во-вторых, плоская спираль не содержит вертикальных участков. Удельное сопротивление вертикальных участков существенно выше удельного сопротивления горизонтальных участков. В силу перечисленных выше аргументов рассматриваемая топология обладает довольно высоким отношением индуктивности к омическому сопротивлению. Таким образом, катушка индуктивности в форме плоской спирали обладает высокой добротностью. Также данная топология не вызывает трудностей с точки зрения производственного процесса, так как не содержит каких-либо нетипичных для планарной технологии элементов.

[10] Таким образом, планарная спиралевидная топология является самой оптимальной. Так как, с одной стороны, позволяет достичь высокой добротности при минимальных размерах и, с другой стороны, не требует существенной адаптации к технологическому процессу производства.

[11] Планарная спираль – это довольно общее понятие, обозначающее целый ряд более частных случаев (см. Фиг. 2). В ряде работ по данной тематике утверждается, что спираль, закручивающаяся по окружности, обладает более высокой добротностью, нежели квадратная или многоугольная. Например, в источнике [10], были проведено сравнение двух типов катушек индуктивности. Одни из них были выполнены в форме круглой плоской спирали, другие – в форме восьмиугольной плоской спирали.

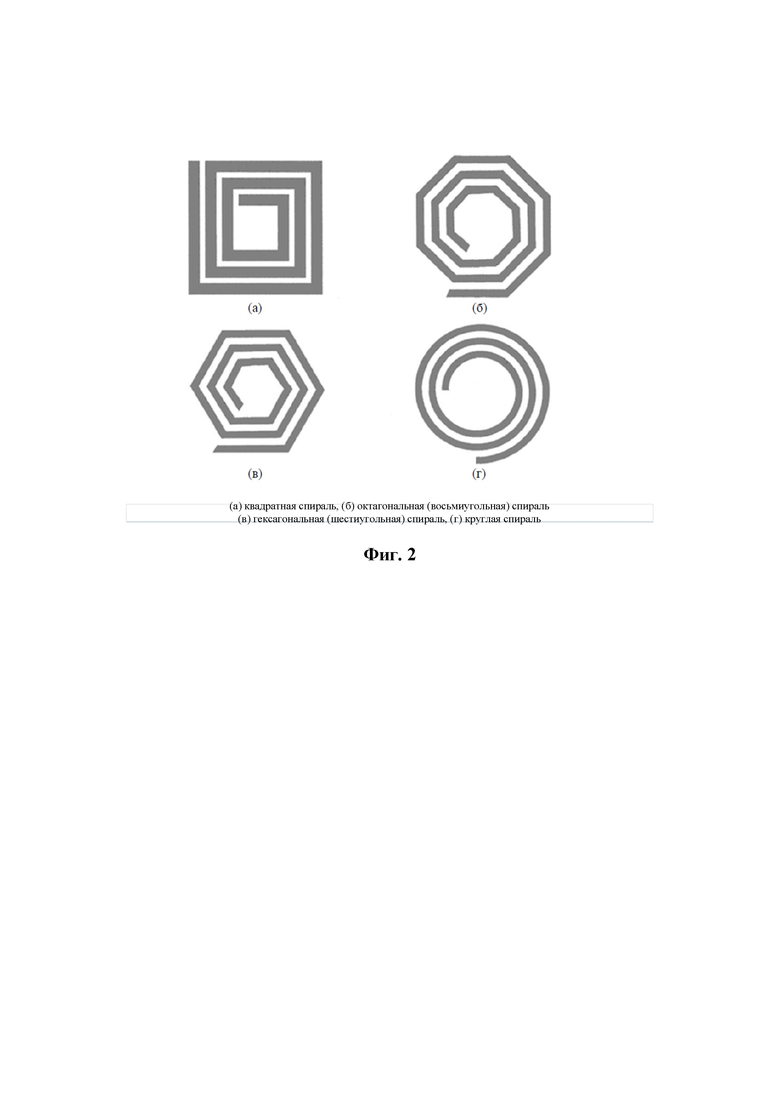

[12] Известные решения в области создания микротрансформаторов, как правило, используют следующую топологи: две металлические восьмиугольные спирали (они же первичная и вторичная обмотки трансформатора), расположенные друг над другом и разделенные слоем диэлектрика (Фиг. 3). Такое решения является вполне классическим при производстве трансформаторов с использованием планарных технологий. Например, такое решение известно из патентной заявки США US 20080174396 (Samsung Electronics Co Ltd, 24.07.2008).

[13] Однако такому решению, как и ряду других аналогичных топологий, известных из уровня техники, присущи некоторые недостатки, в частности отсутствие/нарушение симметрии устройства, что влияет на однородность передаточных характеристик, а также неэффективность использования площади слоя металлизации, поскольку длинные прямые подводящие линии никак не улучшают, а в частности и ухудшают характеристики устройства.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[14] Решаемой технической проблемой является создание усовершенствованной топологии планарного трансформатора малых размеров, предназначенного для интеграции в микросхемы, обладающего высокой степенью добротности обмоток.

[15] Техническим результатом при реализации заявленного решения является обеспечение малого планарного размера устройства и высокой индуктивности его обмоток.

[16] Также при реализации заявленного решения достигается высокая добротность обмоток трансформатора и коэффициента их связи.

[17] Особенность предложенного решения заключается в реализации принципа вложенных обмоток трансформатора одновременно на нескольких слоях металлизации, что обеспечивает также следующие преимущества:

• Полная геометрическая симметрия;

• Эффективное расходование площади, отведенной под устройство;

• Широкая вариативность;

• Высокий коэффициент связи обмоток.

[18] Одним из важнейших показателей эффективности трансформатора является добротность его обмоток. В общем случае добротность – это отношение количества запасаемой в устройстве энергии к количеству рассеиваемой этим же устройством энергии за период. Запасание первичной цепью энергии и эффективности её передачи во вторичную цепь является основным показателем трансформатора, т.к. задачей трансформатора является передача энергии.

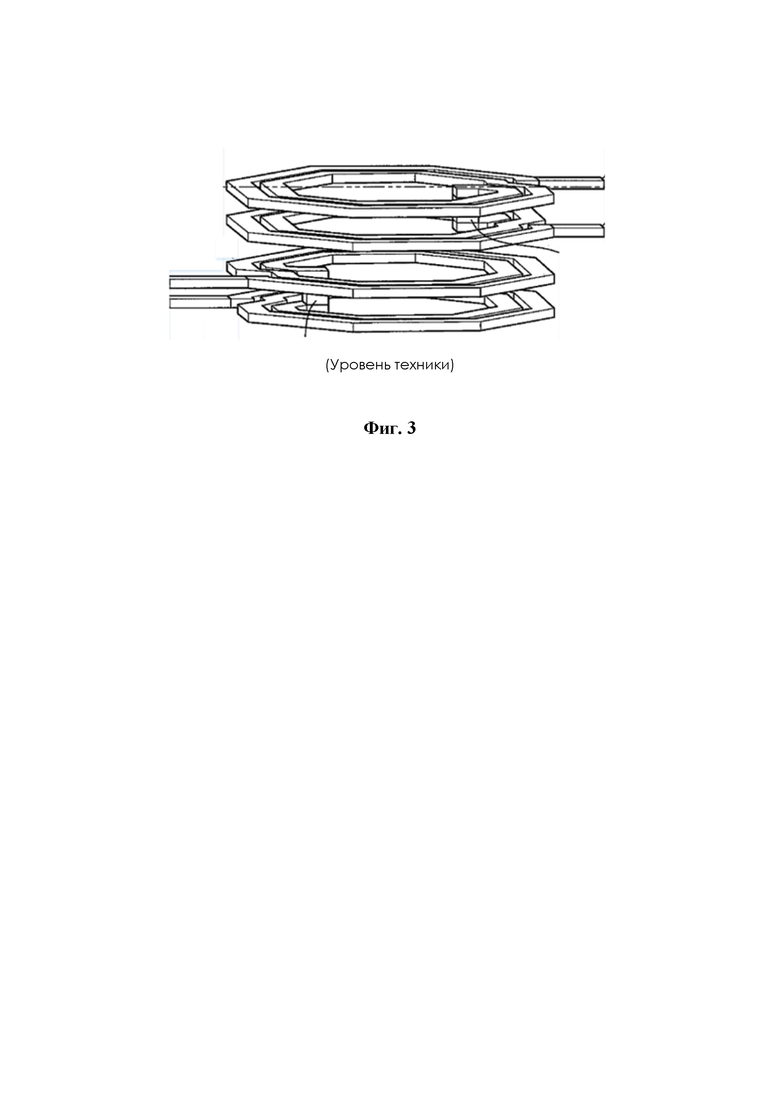

[19] Коэффициент связи обмоток показывает насколько эффективно осуществляется передача энергии от первичной обмотки устройства ко вторичной. Для идеального трансформатора k = 1, что говорит о том, что у трансформатора отсутствуют потери при передаче энергии, при этом k определяется по формуле (1):

(1),

(1),

где М – взаимная индуктивность обмоток трансформатора, 1, 2 – индуктивности первичной и вторичной обмотки трансформатора.

[20] В первом предпочтительном варианте осуществления заявленного решения представлена конструкция тонкопленочного трансформатора, который содержит по меньшей мере два слоя металлизации, первичную и вторичную обмотки, содержащие на своих концах контактные площадки, и слой диэлектрика, характеризующийся тем, что содержит M=2n слоев металлизации, где n – целое число, большее или равное 1, при этом на каждом из слоев металлизации содержится по меньшей мере по одному витку вложенных первичной и вторичной обмотки, соединенных соответствующими сквозными межсоединениями (via) с первичной и вторичной обмотками другого слоя металлизации, на котором упомянутые обмотки образованы поворотом на 180° витков обмоток предыдущего слоя.

[21] В одном из частных примеров осуществления представленного варианта изобретения каждая из обмоток имеет форму спирали или многоугольника.

[22] В другом частном примере осуществления представленного варианта изобретения каждая обмотка имеет по меньшей мере один полный виток W.

[23] Во втором предпочтительном варианте осуществления заявленного решения представлена конструкция тонкопленочного трансформатора, который содержит по меньшей мере два слоя металлизации, первичную и вторичную обмотки, содержащие на своих концах контактные площадки, и слой диэлектрика, характеризующийся тем, что содержит M=2n слоев металлизации, где n – целое число большее или равное 1, при этом на каждом из слоев металлизации содержится по меньшей мере по два витка первичной и вторичной обмотки, при этом обмотки на одном слое выполняются вложенными с группировкой соответствующим количеством витков каждого типа обмотки, причем каждый виток одного типа обмотки соединяется соответствующим сквозными межсоединениями (via) с таким же типом обмотки на другом слое металлизации, на котором витки обмотки образованы поворотом на 180° витков обмоток предыдущего слоя.

[24] В одном из частных примеров осуществления представленного варианта изобретения каждая из обмоток имеет форму спирали или многоугольника.

[25] В другом частном примере осуществления представленного варианта изобретения каждая обмотка имеет по меньшей мере один полный виток W.

[26] В другом частном примере осуществления представленного варианта изобретения на каждом слое металлизации витки одного типа обмотки соединены друг с другом переходами.

[27] В другом частном примере осуществления представленного варианта изобретения витки обмотки соединены переходами по всей длине.

[28] Другие частные варианты реализации представленного решения будут раскрыты далее в описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[29] Фиг. 1 иллюстрирует пример соленоида и его адаптация для производственного процесса.

[30] Фиг. 2 иллюстрирует примеры конструкций обмотки трансформатора.

[31] Фиг. 3 иллюстрирует пример топологии планарного трансформатора.

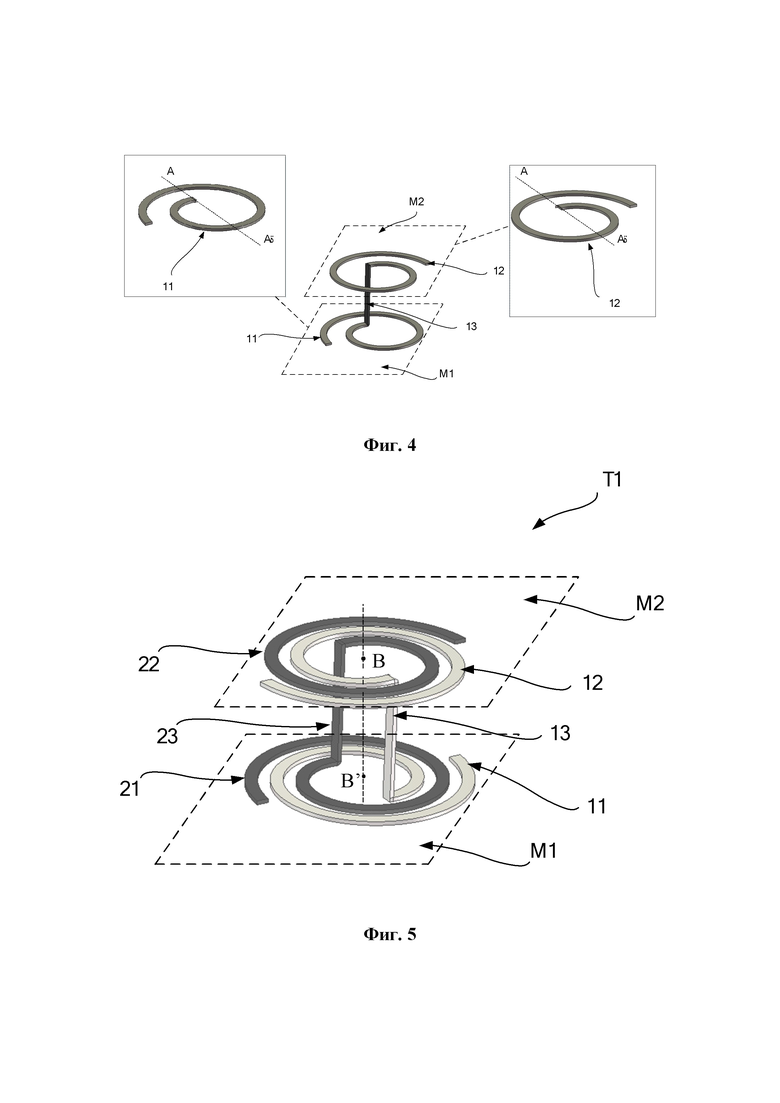

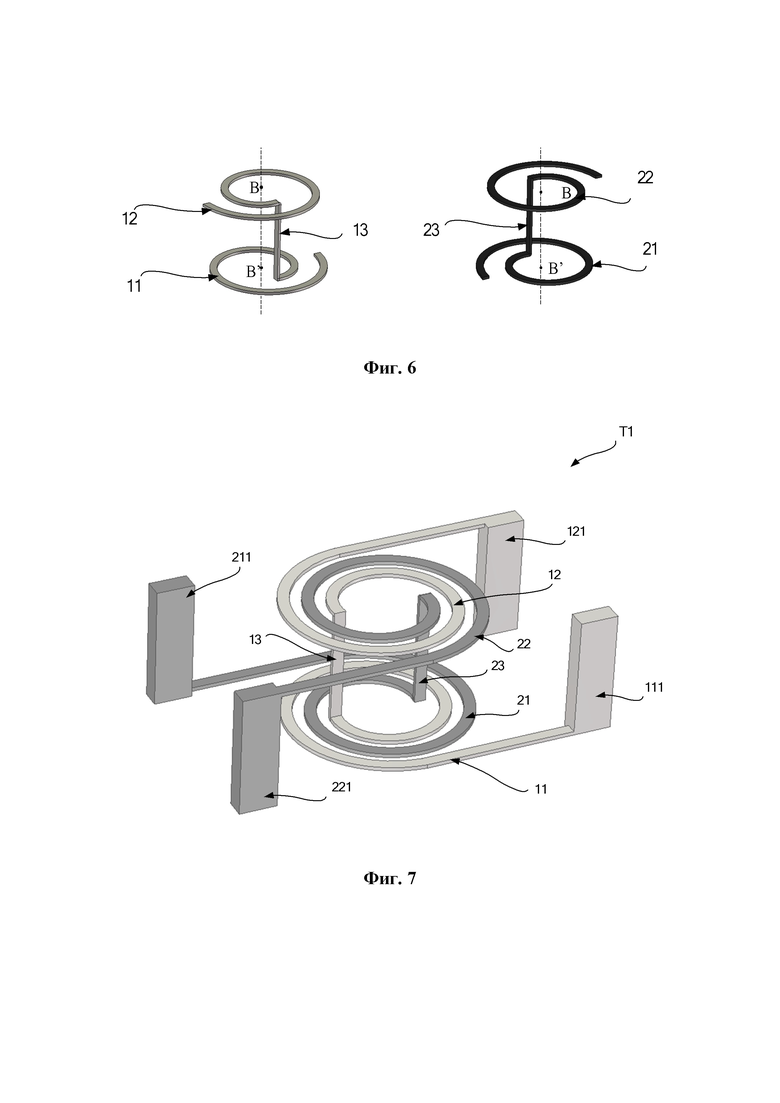

[32] Фиг. 4 – Фиг. 7 иллюстрируют пример реализации трансформатора согласно первому варианту осуществления.

[33] Фиг. 8 иллюстрирует вид трансформатора в разрезе.

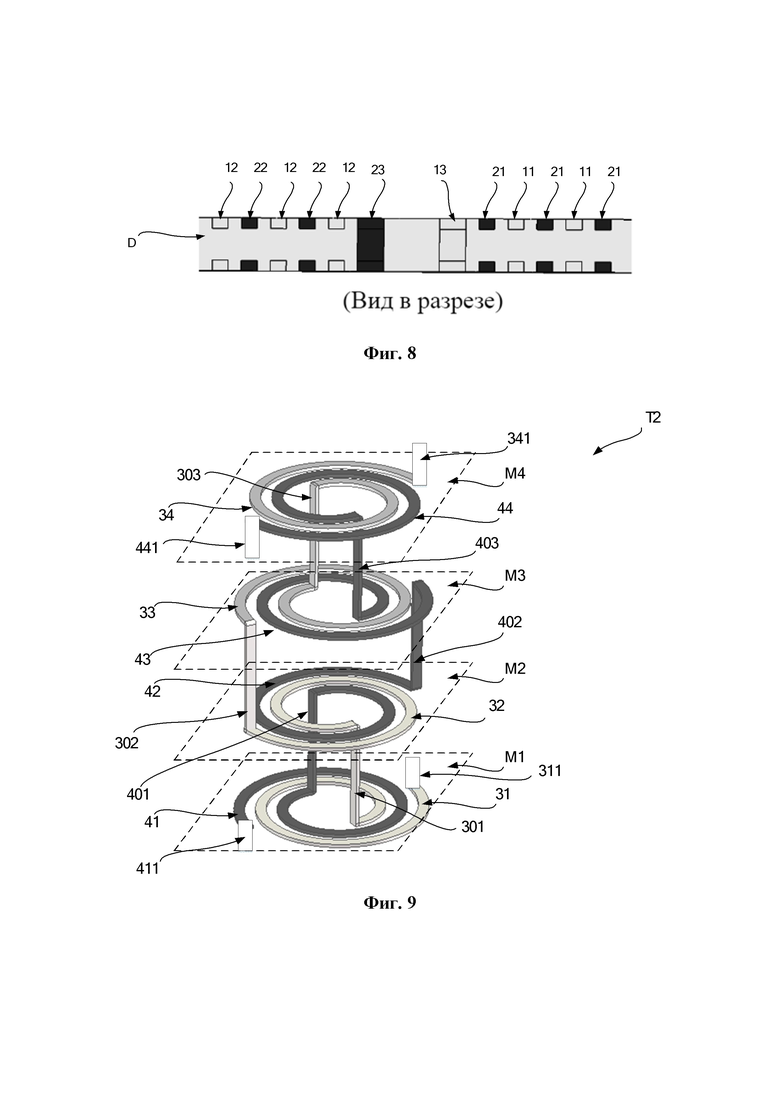

[34] Фиг. 9 иллюстрирует пример выполнения трансформатора согласно первому варианту с четырьмя слоями металлизации.

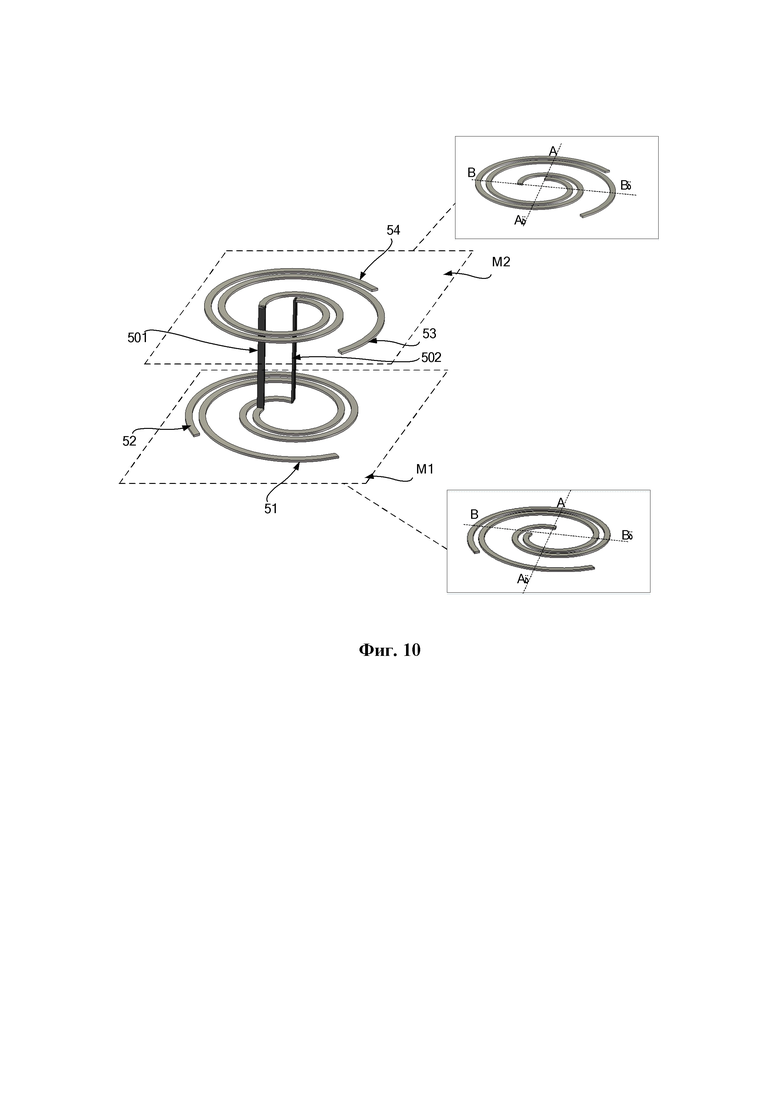

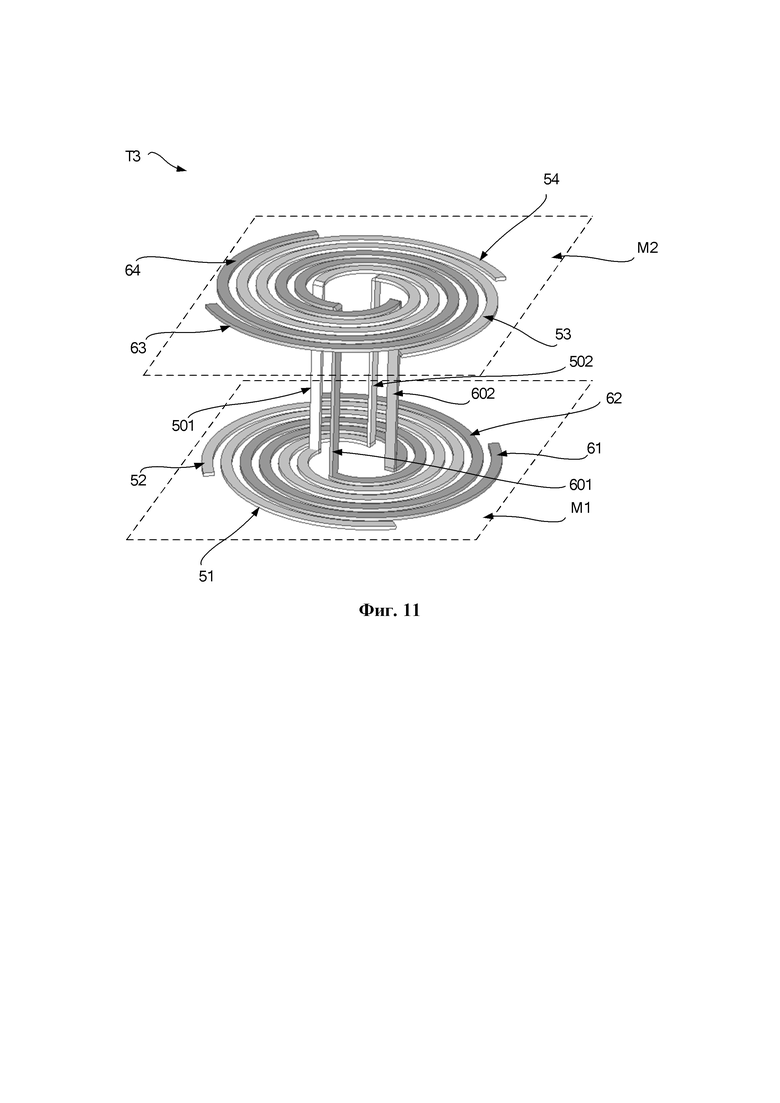

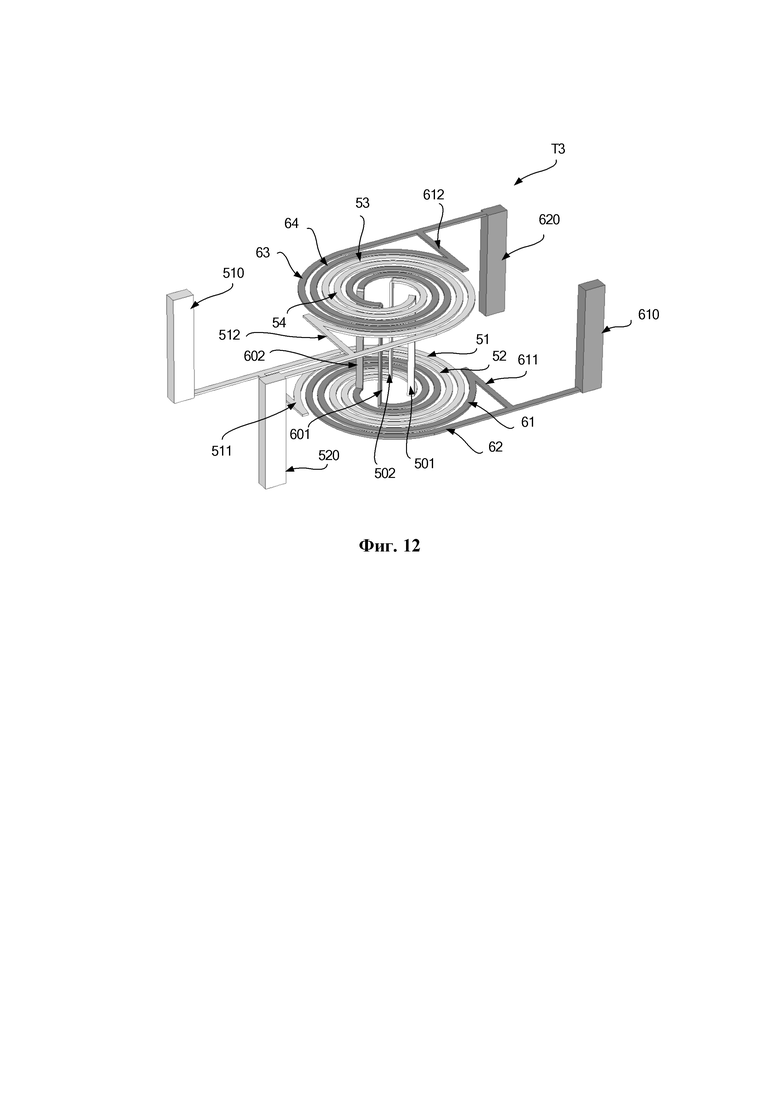

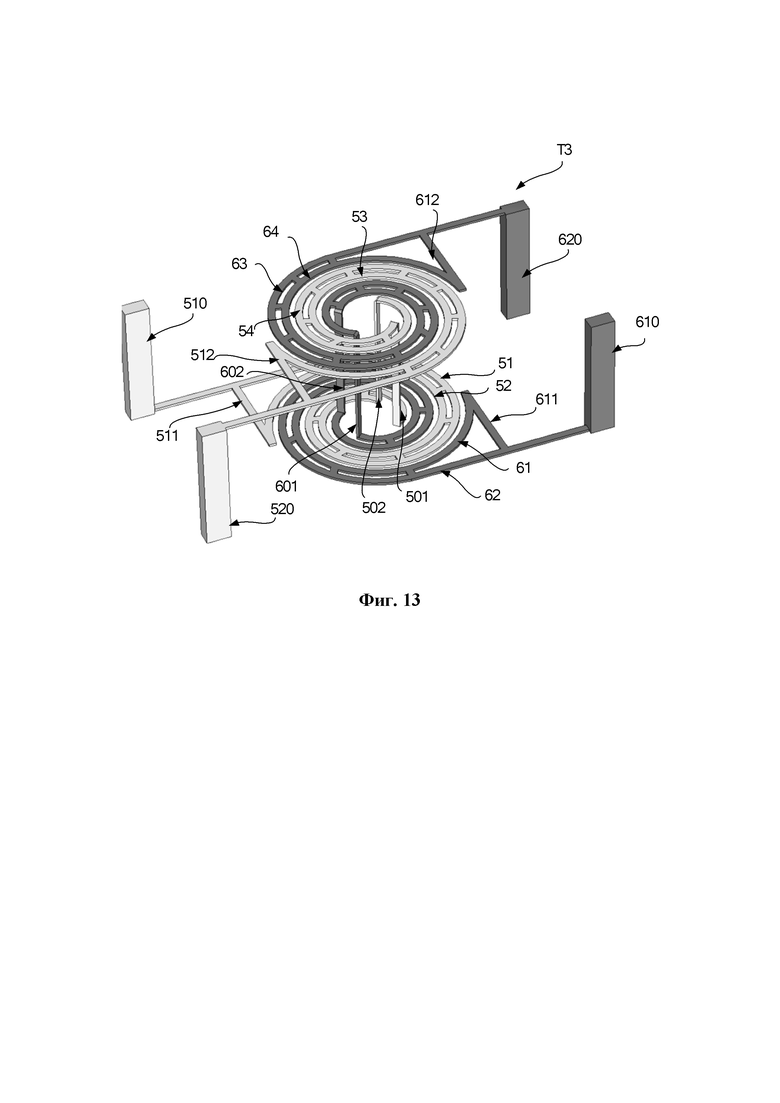

[35] Фиг. 10 – Фиг. 13 иллюстрирую пример реализации трансформатора согласно второму варианту.

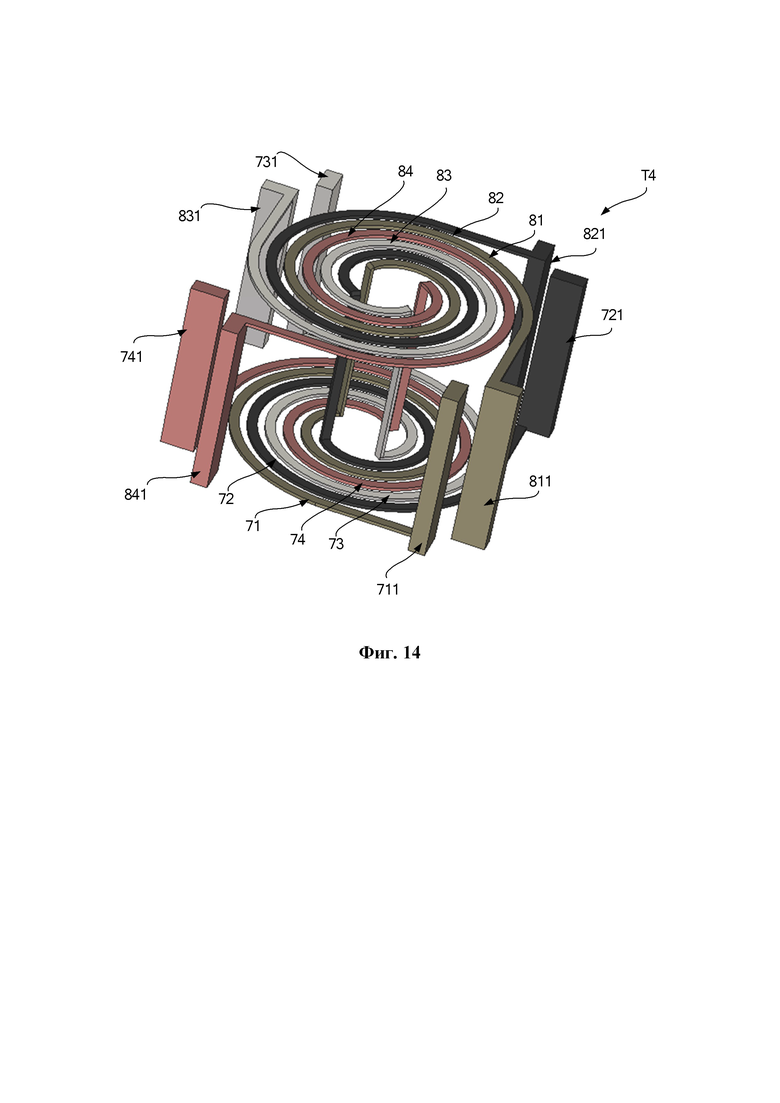

[36] Фиг. 14 иллюстрирует частный пример изготовления микротрансформатора с возможностью изменения распайки контактных площадок.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[37] На Фиг. 4 – Фиг. 7 представлен пример реализации трансформатора (T1) согласно первому варианту реализации. В первом варианте представлен пример топологии трансформатора (Т1), который содержит два слоя металлизации (М1, М2), где на каждом слое содержится минимум по одному витку W вложенных первичных (11, 21) и вторичной обмоток (12, 22).

[38] Как показано на Фиг. 4 первичная обмотка состоит из двух последовательно соединенных спиралей (11) и (12). Спираль (11) находится на первом (нижнем) слое металлизации (М1). Спираль (12) находится на втором слое металлизации (М2). Спираль (12) получается из спирали (11) путем зеркального отражения последней относительно перпендикулярной к поверхности спиралей плоскости, проходящей через прямую AA’, т.е. виток первичной/вторичной спирали на другом слое металлизации получается за счет зеркального отражения (поворота) на 180º витка на предыдущем слое.

[39] Спирали (11) и (12) соединяются между собой вертикальным участком (13) – via, который представляет собой сквозное межсоединение. При этом первичная обмотка, образованная витками спиралей (11, 12) имеет «вход» и «выход», направленные в одну сторону.

[40] Аналогично первично обмотке (11, 12) вторичная обмотка микротрансформатора (Т1) состоит из двух спиралей (21, 22), соединенных с помощью вертикального via (23). Спираль (22) получается из спирали (21) путем зеркального отражения последней относительно перпендикулярной к поверхности спиралей плоскости, проходящей через прямую BB’, т.е. виток первичной/вторичной спирали на другом слое металлизации получается за счет зеркального поворота на 180° витка обмотки на предыдущем слое. Таким образом, микротрансформатор (T1) состоит из двух обмоток (11, 21, 12, 22), которые на каждом из уровней металлизации (М1, М2) вложены друг в друга.

[41] Вариация характеристик микротрансформатора (Т1) и каждой из его обмоток можно осуществлять за счет изменения параметров элементов, формирующих его топологию. Например, геометрическая форма спирали может быть круглой или в виде многоугольника (шестиугольник, восьмиугольник и т.п.). Количество витков W в спирали на каждом из слоев металлизации может варьироваться, однако должно быть больше одного. Количество слоев металлизации M=2n, где n – целое число, т.е. слоев металлизации М может быть четное число равное или более двух. Количество параллельно соединенных спиралей в обмотке микротрансформатора - K , K∈N, причем каждая обмотка состоит минимум из одной спирали.

[42] На Фиг. 7 представлен вид микротрансформатора (Т1) с контактными площадками (111, 121, 211, 221), каждая из которых соединена с соответствующей спиралью (11, 12, 21, 22). Контактные площадки (111, 121, 211, 221) проходят через все слои металлизации (М1, М2) микротрансформатора (Т1).

[43] Применение такой топологии микротрансформатора (Т1), с одной стороны, позволяет увеличить индуктивность за счет добавления к спирали на одном слое металлизации дополнительного уровня, с другой стороны, способствует росту коэффициента связи за счет значительного снижения величины среднего расстояния между спиралями. Благодаря внедрению подобного решения происходит значительное повышение добротности обмоток и их коэффициента связи. Во-первых, при подобном соединении спиралей происходит резкое увеличение добротности каждой из обмоток: сопротивление увеличивается в 2 раза, в то время как индуктивность возрастает практически в 4 раза.

[44] На Фиг. 8 представлен вид микротрансформатора (Т1) в разрезе. На представленном изображении видно принцип расположения витков обмоток (11, 12, 21, 22), соединенных с помощью via (13, 23), в слое диэлектрика (D). В качестве диэлектрического материала может быть использован, например, диоксид кремния (SiO2), пентаоксид тантала (Ta2O5) или любой другой пригодный тип изолирующего материала.

[45] На Фиг. 9 представлен пример микротрансформатора (Т2), который является частной вариацией топологии микротрансформатора (Т1) и содержит четыре слоя металлизации (М1-М4). На каждом из слоев металлизации (М1-М4) содержится пара витков вложенных первичной и вторичной обмоток, в частности: на слое (М1) – обмотки (31, 41), на втором слое (М2) – обмотки (32, 42), на слое (М3) – обмотки (33, 43), на слое (М4) – обмотки (34, 44). Витки первичной и вторичной обмоток соединяются между слоями металлизации соответствующими via (301, 401, 302, 402, 303, 403). Контактные площадки (311, 411, 341, 441) проходят через все слои (М1-М4) микротрансформатора (Т2) (на фигуре не отображено).

[46] Представленная на Фиг. 9 топология конструкции микротрансформатора (Т2) имеет следующие параметры:

- Геометрическая форма спирали: круглая;

- Количество витков в спирали, W: 1,25;

- Количество параллельных спиралей в обмотке, K: 1;

- Количество слоев металлизации, M: 4.

[47] На Фиг. 10 – Фиг. 11 представлен пример осуществления второго варианта реализации. Как и для первого варианта микротрансформатора (Т1) во втором варианте микротрансформатор (Т3) имеет минимум два слоя металлизации (М1, М2) и первичная обмотка, ровно как и вторичная, имеют витки спирали в слоях (М1, М2).

[48] Как видно на Фиг. 11 в конструкции микротрансформатора (Т3) каждый вид обмотки: первичной (51, 52, 53, 54) и вторичной (61, 62, 63, 64), состоит из двух спиралей с соответствующим числом витков W на каждом из слоев металлизации (М1, М2). Число витков W должно быть равным для каждой спирали и более одного. В приведенном примере число витков W = 1,25 для каждой спирали. Витки каждого типа обмотки на каждом из слоем металлизации (М1, М2) выполняются вложенными.

[49] Как показано на Фиг. 12 спирали, относящиеся к одному типу обмотки, могут соединяться параллельно друг другу с помощью соответствующих соединений (511, 512, 611, 612) на каждом из слоев металлизации. При этом спирали одного типа обмотки, соединенные параллельно, имеют общие контактные площадки (510, 520, 610, 620) на «вход» и «выход», которые проходят через все слои металлизации трансформатора (Т3).

[50] Аналогично конструкции микротрансформатора (Т1) спирали каждого типа обмотки на различных слоях металлизации получаются из соответствующих витков спиралей обмоток на другом слое металлизации с помощью поворота на 180° последней относительно перпендикулярной к поверхности спиралей плоскости, т.е. виток первичной/вторичной спирали на другом слое металлизации получается за счет поворота на 180° витка на предыдущем слое. Таким образом, микротрансформатор (T3) состоит из минимум четырех обмоток, которые на каждом из уровней металлизации (М1, М2) вложены друг в друга. С помощью реализации конструкции микротрансформатора (Т3) достигается уменьшение сопротивления обмоток и увеличение их предельного тока.

[51] «Внутренние» концы спиралей (51, 52, 53, 54) и (61, 62, 63, 64) соединяются вертикальными via (501, 502, 503, 504), а внешние концы попарно являются «входом» и «выходом» соответствующей обмотки трансформатора (Т3). Таким образом витки спирали на каждом уровне металлизации (М1, М2) являются попарно параллельными.

[52] Как представлено на Фиг. 13, в одном из частных примеров реализации трансформатора (Т3), витки спирали одного типа обмотки, в частности первичной (51, 52, 53, 54) или вторичной (61, 62, 63, 64) могут соединяться между собой переходами. Витки спиралей могут соединяться переходами как частично, так и по всей длине витков спирали. Такая доработка улучшает высокочастотные характеристики обмоток.

[53] На Фиг. 14 представлен частный пример выполнения микротрансформатора (Т4), в котором в отличие от вышеприведенных примеров каждая из пар спиралей (71, 81), (72, 82), (73, 83), (74, 84) имеет собственные контактные площадки (711, 721, 811, 821, 731, 831, 741, 841), проходящие через соответствующие слои металлизации (в данном примере их два). В представленном примере конструкции микротрансформатора (Т4) каждая из пар спиралей (71, 81), (72, 82), (73, 83), (74, 84) является полноценной обмоткой с собственными «входом» и «выходом». Такое решение позволяет унифицировать устройство и дает право конечному пользователю осуществлять собственные варианты подключения (распайки) микротрансформатора (Т4).

[54] Представленные описание заявленного решения раскрывает лишь предпочтительные примеры его реализации и не должно трактоваться как ограничивающее иные, частные примеры его осуществления, не выходящие за рамки объема правовой охраны, которые являются очевидными для специалиста соответствующей области техники.

Источники информации

[1] Peters J. Design of a high quality factor spiral inductors in RF MCM-D : дис. – Massachusetts Institute of Technology, 2004.

[2] Zhang W. et al. High-density integration of high-frequency high-current point-of-load (POL) modules with planar inductors //IEEE Transactions on Power Electronics. – 2015. – Т. 30. – №. 3. – С. 1421-1431.

[3] Raju S. et al. Modeling of mutual coupling between planar inductors in wireless power applications //IEEE Transactions on Power Electronics. – 2014. – Т. 29. – №. 1. – С. 481-490.

[4] Taylor L. et al. Numerical modelling of PCB planar inductors: impact of 3D modelling on high-frequency copper loss evaluation //IET Power Electronics. – 2017. – Т. 10. – №. 14. – С. 1966-1974.

[5] Mohan S. S. et al. Simple accurate expressions for planar spiral inductances //IEEE Journal of solid-state circuits. – 1999. – Т. 34. – №. 10. – С. 1419-1424.

[6] Zhao J. A new calculation for designing multilayer planar spiral inductors //EDN (Electrical Design News). – 2010. – Т. 55. – №. 14. – С. 37.

[7] Pereda J. A., Vegas Á., Prieto A. Study on the stability and numerical dispersion of the FDTD technique including lumped inductors //IEEE transactions on microwave theory and techniques. – 2004. – Т. 52. – №. 3. – С. 1052-1058.

[8] Gilbert M. J., Philip T. M., Green D. S. Nanoscale high-performance topological inductor : заяв. пат. 15405079 США. – 2017.

[9] Laurent G. et al. DNA electrical detection based on inductor resonance frequency in standard CMOS technology //Solid-State Circuits Conference, 2003. ESSCIRC'03. Proceedings of the 29th European. – IEEE, 2003. – С. 337-340.

[10] Carchon G. J., De Raedt W. Integrated inductors //Integrated Passive Component Technology. – 2003. – С. 191-245.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОПЛЕНОЧНЫЙ ТОРОИДАЛЬНЫЙ СЕРДЕЧНИК С АНИЗОТРОПИЕЙ ФОРМЫ, КАТУШКА ИНДУКТИВНОСТИ И ТРАНСФОРМАТОР, ЕГО СОДЕРЖАЩИЕ | 2018 |

|

RU2716282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2020 |

|

RU2746054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2007 |

|

RU2345510C1 |

| ТРАНСФОРМАТОР | 1991 |

|

RU2012937C1 |

| СПОСОБ ФОРМИРОВАНИЯ АКТИВНЫХ СТРУКТУР ДЛЯ МИКРОЭЛЕКТРОННЫХ УСТРОЙСТВ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ И МИКРОЭЛЕКТРОННОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ СФОРМИРОВАННЫЕ АКТИВНЫЕ СТРУКТУРЫ | 2021 |

|

RU2764722C1 |

| ИНТЕГРАЛЬНАЯ МИКРОСХЕМА ГАЛЬВАНИЧЕСКОЙ РАЗВЯЗКИ НА СТРУКТУРАХ КРЕМНИЙ НА САПФИРЕ | 2018 |

|

RU2686450C1 |

| АВТОНОМНЫЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2017 |

|

RU2688147C2 |

| ТРАНСФОРМАТОР | 2010 |

|

RU2444076C1 |

| Способ построения планарного трансформатора | 2019 |

|

RU2718592C1 |

| ИНДУКТИВНЫЙ ДАТЧИК | 1993 |

|

RU2066888C1 |

Изобретение относится к электротехнике. Техническим результатом является уменьшение планарного размера при высокой индуктивности обмоток. Тонкопленочный трансформатор содержит M=2n слоев металлизации, где n – целое число, большее или равное 1, первичную и вторичную обмотки с контактными площадками на концах, и слой диэлектрика. На каждом из слоев металлизации содержится по меньшей мере по одному витку вложенных первичной и вторичной обмотки, соединенных соответствующими сквозными межсоединениями (via) с первичной и вторичной обмотками другого слоя металлизации, на котором упомянутые обмотки образованы поворотом на 180° витков обмоток предыдущего слоя. 2 н. и 6 з.п. ф-лы, 13 ил.

1. Тонкопленочный трансформатор, содержащий по меньшей мере два слоя металлизации, первичную и вторичную обмотки, содержащие на своих концах контактные площадки, и слой диэлектрика, характеризующийся тем, что содержит M=2n слоев металлизации, где n – целое число, большее или равное 1, при этом на каждом из слоев металлизации содержится по меньшей мере по одному витку вложенных первичной и вторичной обмотки, соединенных соответствующими сквозными межсоединениями (via) с первичной и вторичной обмотками другого слоя металлизации, на котором упомянутые обмотки образованы поворотом на 180° витков обмоток предыдущего слоя.

2. Трансформатор по п. 1, характеризующийся тем, что каждая из обмоток имеет форму спирали или многоугольника.

3. Трансформатор по п. 2, характеризующийся тем, что каждая обмотка имеет по меньшей мере один полный виток W.

4. Тонкопленочный трансформатор, содержащий по меньшей мере два слоя металлизации, первичную и вторичную обмотки, содержащие на своих концах контактные площадки, и слой диэлектрика, характеризующийся тем, что содержит M=2n слоев металлизации, где n – целое число, большее или равное 1, при этом на каждом из слоев металлизации содержится по меньшей мере две спирали каждой первичной и вторичной обмоток, при этом обмотки на одном слое выполняются вложенными с группировкой соответствующим количеством витков спиралей каждого типа обмотки, причем каждый виток одного типа обмотки соединяется соответствующим сквозными межсоединениями (via) с таким же типом обмотки на другом слое металлизации, на котором витки обмотки образованы поворотом на 180° витков обмоток предыдущего слоя.

5. Трансформатор по п. 4, характеризующийся тем, что каждая из обмоток имеет форму спирали или многоугольника.

6. Трансформатор по п. 5, характеризующийся тем, что каждая обмотка имеет по меньшей мере один полный виток W.

7. Трансформатор по п. 4, характеризующийся тем, что на каждом слое металлизации витки одного типа обмотки соединены друг с другом переходами.

8. Трансформатор по п. 7, характеризующийся тем, что витки обмотки соединены переходами по всей длине.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОМАГНИТНОГО УСТРОЙСТВА | 1990 |

|

RU2039385C1 |

| Катушка индуктивности | 1978 |

|

SU728173A1 |

| Обмотка индукционного устройства | 1983 |

|

SU1145381A1 |

| Тепловой амперметр | 1929 |

|

SU16776A1 |

| Обмотка индукционного устройства | 1983 |

|

SU1145381A1 |

| Обмотка индукционного устройства | 1984 |

|

SU1226543A1 |

| US 2010109831 А1, 06.05.2010 | |||

| CN 107564662 A, 09.01.2018. | |||

Авторы

Даты

2019-12-25—Публикация

2019-05-16—Подача