Изобретение относится к устройству и способу для обработки пищевых продуктов.

В заявке Германии DE 10 2014 202 702 А1 раскрыто устройство для приготовления пищевого продукта. Пищевой продукт механически перемешивается и нагревается с помощью перемешивающего/нагревательного устройства. Для этой цели требуется сложный привод перемешивания.

Целью настоящего изобретения является упрощение процесса, особенно автоматического, обработки пищевых продуктов в приемном сосуде.

Данная цель достигается с помощью устройства, характеристики которого приведены в пункте 1 формулы изобретения, и с помощью способа, характеристики которого приведены в пункте 13 формулы изобретения. Сущность изобретения заключается в обеспечении подачи пара из парогенератора в приемный сосуд через паровой зонд устройства подачи пара. С этой целью паровой зонд снабжен по меньшей мере одним отверстием выпуска пара. Паровой зонд имеет, в частности, трубчатую конструкцию. Устройство подачи пара включает привод хода парового зонда, чтобы обеспечивать движение парового зонда по оси хода со скоростью хода. Ось хода является прямолинейной. Движение хода с помощью привода хода парового зонда обеспечивает погружение парового зонда с по меньшей мере одним отверстием выхода пара в пищевые продукты, находящиеся в приемном сосуде. Для подачи парового зонда в приемный сосуд движение хода может осуществляться с первой скоростью хода. Первая скорость хода, которую привод хода парового зонда делает возможной и/или допускает из соображений безопасности, может быть максимальной скоростью. Благодаря высокой первой скорости хода паровой зонд может подаваться в приемный сосуд на небольшой промежуток времени. Первая скорость хода может быть, например, в диапазоне от 0,1 м/с до 5 м/с, в частности, в диапазоне от 0,5 м/с до 2,5 м/с или примерно равной 1 м/с. Движение с первой скоростью хода обозначается также как холостой ход. Это означает, что во время холостого хода не происходит вращательное движение парового зонда. Во время приготовления пищевых продуктов паровой зонд может перемещаться вверх и вниз со второй скоростью хода. Это позволяет дополнительно улучшать тщательное перемешивание пищевых продуктов. Для обеспечения тщательного перемешивания пищевых продуктов до максимально возможного гомогенного состояния для конкретного режима и/или для предотвращения порчи пищевых продуктов вторая скорость хода является сравнительно небольшой, в частности, ниже, чем первая скорость хода. Вторая скорость хода равна не более, чем 0,1 м/с, в частности, максимум 0,05 м/с или не более 0,01 м/с. В процессе приготовления пищевых продуктов можно также обходиться без движения хода. В этом случае вторая скорость хода равна нулю. Во время приготовления пищи можно варьировать настройки скоростей хода, в частности, второй скорости хода. Например, особенности скоростей хода могут сохраняться в памяти блока управления, чтобы варьировать вторую скорость хода в процессе приготовления пищи. Возможна подача пара непосредственно в пищевые продукты. В соответствии с настоящим изобретением сложная кинематика для перемешивания пищевых продуктов становится ненужной. В частности, генерируемый в парогенераторе пар служит для обработки пищевых продуктов. Пар может подаваться в приемный сосуд при повышенном давлении. Пар служит для нагрева пищевых продуктов, например, блюда из макарон с соусом. С помощью такого устройства можно также обрабатывать другие пищевые продукты. Пар способствует смешиванию, в частности, перемешиванию пищевых продуктов в приемном сосуде.

Устройство в соответствии с пунктом 2 формулы изобретения обеспечивает подачу пара в разные точки, в частности, в соответствии с осью хода. Благодаря тому, что отверстия выхода пара установлены в паровом зонде на разной высоте, пар может воздействовать на пищевые продукты на разной глубине. Например, это позволяет подавать пар в соус, расположенный у основания приемного сосуда, с помощью первых отверстий выхода пара, и в макаронное блюдо, расположенное в приемном сосуде над соусом. Подача пара может происходить с высокоточным местоопределением относительно места подачи. Движение хода парового зонда во время подачи пара не является обязательным. Кинематика перемещения парового зонда упрощается. В частности, количество и площадь поперечного сечения отверстий выхода пара предопределяет размерное значение подводимой энергии. Поэтому можно управлять количеством подводимой энергии в зависимости от пищевого продукта, подлежащего нагреву. Например, для нагрева соуса, расположенного у основания сосуда, требуется сравнительно больше энергии в виде пара, чем для макаронных изделий, расположенных над соусом. Это можно реализовать несложным способом, обеспечивая больше отверстий выхода пара в зоне соуса, чем в зоне макаронных изделий.

Устройство в соответствии с пунктом 3 формулы изобретения обеспечивает заданную подачу пара. Необходимо, чтобы паровой зонд имел несколько свободных концевиков, то есть два, три, четыре или более, в частности, максимум восемь. Свободные концевики представляют собой трубки. Пар может подаваться заданным способом к пищевым продуктам через каждый из нескольких свободных концевиков парового зонда. Каждый концевик имеет одно или более отверстий выхода пара. Пальцеобразные концевики могут выступать из центральной трубки зонда над зоной распределения пара.

Устройство в соответствии с пунктом 4 формулы изобретения обеспечивает надежное закрытие приемного сосуда во время подачи пара. Служащая для этой цели крышка приемного сосуда крепится к паровому зонду. Это означает, что движение хода парового зонда непосредственно способствует движению хода крышки 62 приемного сосуда. Путем герметичного уплотнения крышки на приемном сосуде обеспечивается предотвращение разбрызгивания пищевых продуктов. Благодаря тому, что крышка приемного сосуда крепится к паровому зонду и нет относительного смещения между паровым зондом и крышкой приемного сосуда, герметичное уплотнение крышки к паровому зонду значительно упрощается. Может использоваться статическое уплотнение. Использование динамического уплотнения не обязательно.

Устройство в соответствии с пунктом 5 формулы изобретения обеспечивает улучшенное перемешивание пищевых продуктов. За счет вращательного движения парового зонда вокруг оси хода со скоростью вращения происходит механическое перемешивание пищевых продуктов в приемном сосуде. Скорость вращения является переменно регулируемой. В частности, скорость вращения можно изменять во время работы устройства, то есть во время приготовления пищи. Скорость вращения может быть в диапазоне от 1 мин.-1 до 100 мин.-1, в частности, от 5 мин.-1 до 50 мин.-1 или от 10 мин.-1 до 30 мин.-1. Вращательный привод парового зонда осуществляется независимо от привода хода парового зонда. Это обеспечивает возможность осуществления движения хода парового зонда независимо от вращательного движения парового зонда вокруг оси хода. Во время приготовления пищи возможна любая желательная комбинация движения хода и вращательного движения парового зонда. Различные особенности движения можно сохранять в памяти блока управления устройства, чтобы обеспечивать предварительно заданные оптимальные характеристики перемешивания в зависимости от приготовляемых пищевых продуктов. Особенности движения могут включать, например, количество ходов, скорости ходов, скорость вращения и/или направление вращения. Возможно вращательное движение вокруг оси хода в обоих направлениях с помощью вращательного привода парового зонда. Кинематика устройства упрощается. Для улучшения механического перемешивания пищевых продуктов целесообразно, чтобы паровой зонд имел по меньшей мере один перемешивающий элемент, установленный эксцентрично относительно оси хода. Перемешивающий элемент такого типа может быть, например, концевиком парового зонда.

Устройство в соответствии с пунктом 6 формулы изобретения обеспечивает заявленную компоновку и держатель приемного сосуда. Упрощается автоматическая подача пара через паровой зонд. Имеет преимущество привод перемещения приемного сосуда для перемещения сосуда между положениями закладки/выемки и приготовления пищевых продуктов. В положении закладки/выемки для пользователя устройства, в частности, для покупателя, легче ставить приемный сосуд в держатель сосуда до обработки продукта и снимать его после обработки. Из подготовительного положения устройство можно переводить в положение обработки пищевых продуктов путем перемещения парового зонда вниз с помощью привода хода парового зонда таким образом, чтобы паровой зонд мог нагревать пищевые продукты в приемном сосуде. В положении обработки пищевых продуктов обработка пищевых продуктов в приемном сосуде может происходить особенно несложным способом. В подготовительном положении приемный сосуд устанавливается под паровым зондом вдоль оси хода парового зонда. Привод перемещения является, в частности, линейным приводом. Конструкция линейного привода является несложной.

Конструкция устройства в соответствии с пунктом 7 формулы изобретения обеспечивает общую чистку устройства подачи пара. Регулярная чистка, в частности, в зависимости от количества приготовленных порций пищевых продуктов, возможна несложным автоматическим способом.

Устройство в соответствии с пунктом 8 формулы изобретения обеспечивает непосредственное отмывание остатков пищевого продукта с парового зонда и особенно с прикрепленной к нему крышки 62 приемного сосуда.

Устройство в соответствии с пунктом 9 формулы изобретения обеспечивает предотвращение загрязнения устройства моющей водой в процессе его чистки. В частности, конструкция чистящей чаши выполнена таким образом, чтобы крышка приемного сосуда герметично прилегала к ней.

Устройство в соответствии с пунктом 10 формулы изобретения обеспечивает перегрев пара, генерируемого в парогенераторе, например, до 250°С. Генерируемый в парогенераторе пар обычно имеет температуру до 200°С.

Устройство перегрева пара обеспечивает регулируемый перегрев в диапазоне от 200°С до 400°С, в частности, в диапазоне от 200°С до 300°С. Пар, подаваемый блоком генерации пара устройства перегрева пара, содержит долю воды примерно от 70 г до 100 г на основе 400 мл используемой воды. Благодаря тому, что пар дополнительно перегревается, он имеет пониженную долю воды. Можно, например, снизить долю исходной воды в паре максимум до 80% порции воды, с которой подается пар, в частности, максимум до 70%, максимум до 65%, максимум до 60% и максимум до 50%. В вышеприведенном примере доля воды снижается за счет перегрева в устройстве перегрева пара примерно до 40 г - 60 г на основе 400 мл используемой воды. Кроме того, считается, что слишком большое снижение доли воды в паре неблагоприятно для обработки пищевых продуктов. При падении доли воды ниже минимума, например, до 30 г на основе 400 мл используемой воды, происходит недостаточный нагрев продукта сухим паром, или необходимый нагрев длится в течение непропорционально длительного периода, например, более 30 с, поэтому такой сухой пар неэффективно использовать, в частности, для автоматической обработки пищевых продуктов. Кроме того, считается, что установленная доля воды обеспечивает достаточный нагрев пищевых продуктов в течение нескольких секунд, например, от 8 с до 12 с, в частности, при непрерывной обработке паром пищевых продуктов. В результате упрощается способ обработки пищевых продуктов. В частности, можно адаптировать процесс обработки к пищевым продуктам, подлежащим обработке. Так, выгодна сравнительно более длительная обработка паром примерно в течение 10 с - 12 с, например, для соуса к мясным блюдам с томатами. Для менее пастообразных продуктов, таких как жидкие соусы и/или тонкие макаронные изделия и/или легко нагреваемые продукты, например, карбонара соус, достаточна обработка паром в течение 8 с - 9 с.

Более сухой пар по сравнению тем, который производит парогенератор, более благоприятен для обработки пищевых продуктов. Предотвращается нежелательное умягчение пищевого продукта дополнительной подачей воды.

Устройство в соответствии с пунктом 11 формулы изобретения обеспечивает самоподдерживающийся режим работы устройства, в частности, когда оно подключено к водопроводу. Совершенно безопасно и без осложнений можно использовать водопроводную воду, которая в зависимости от региона может иметь большие различия по жесткости. Устройство может подавать воду переменно регулируемой жесткости с помощью водоумягчительной установки.

Устройство в соответствии с пунктом 12 формулы изобретения обеспечивает простое соединение парового зонда с подающим трубопроводом. Соединение гарантирует, чтобы происходило движение вращения парового зонда вокруг оси хода, когда подающий трубопровод соединен с паровым зондом.

Способ в соответствии с данным изобретением по существу имеет преимущества устройства, на которое здесь делается ссылка.

Устройство в соответствии с пунктом 14 формулы изобретения обеспечивает тщательное качественное перемешивание пищевых продуктов в приемном сосуде, причем упрощается требуемое для этого движение парового зонда. Движение хода парового зонда во время подачи пара не является обязательным. В частности, во время подачи пара происходит только вращательное движение парового зонда.

Устройство в соответствии с пунктом 15 формулы изобретения обеспечивает сухой пар.

Указанные в патентной формуле признаки устройства, а также признаки устройства, указанные в приведенных ниже примерах осуществления изобретения, сами по себе или в комбинации друг с другом подходят для разработки объекта изобретения. Соответствующие комбинации признаков не представляют ограничения относительно вариантов предмета изобретения, но носят в основном иллюстративный характер.

Дальнейшие признаки, преимущества и подробности изобретения вытекают из нижеследующего описания примеров осуществления изобретения со ссылками на чертежи, на которых изображено:

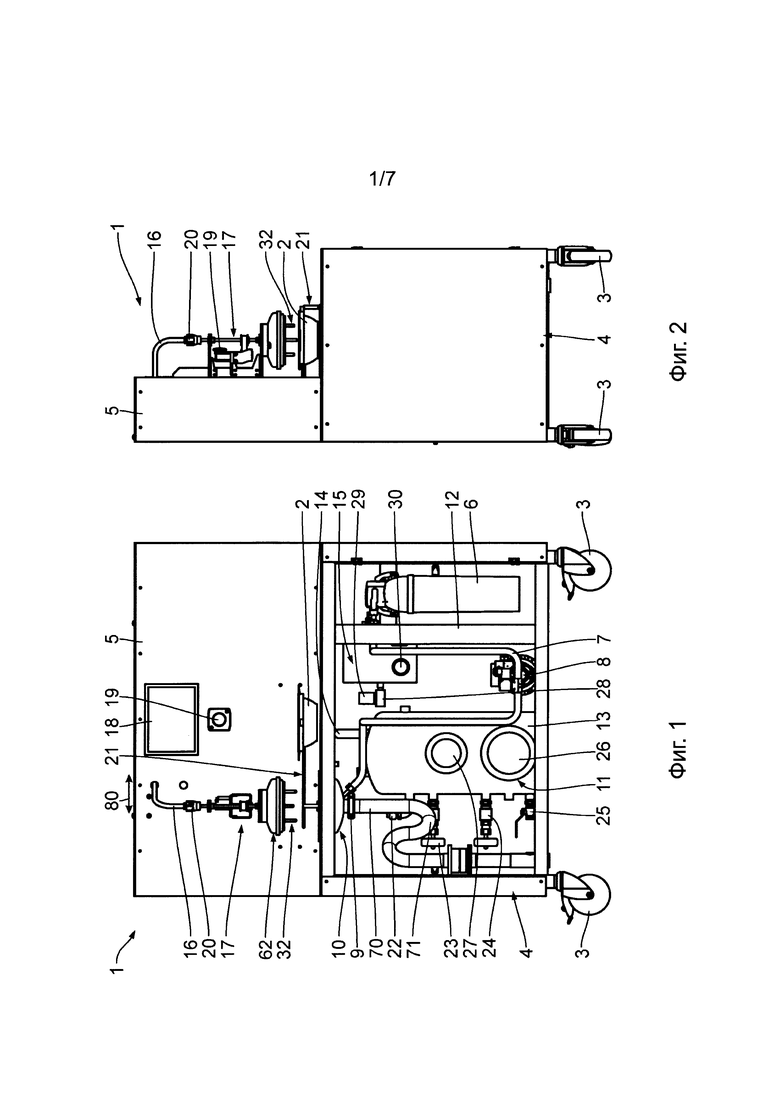

на Фиг. 1 - вид сбоку устройства в соответствии с изобретением в положении закладки/выемки;

на Фиг. 2 - следующий вид сбоку устройства в соответствии с фиг. 1;

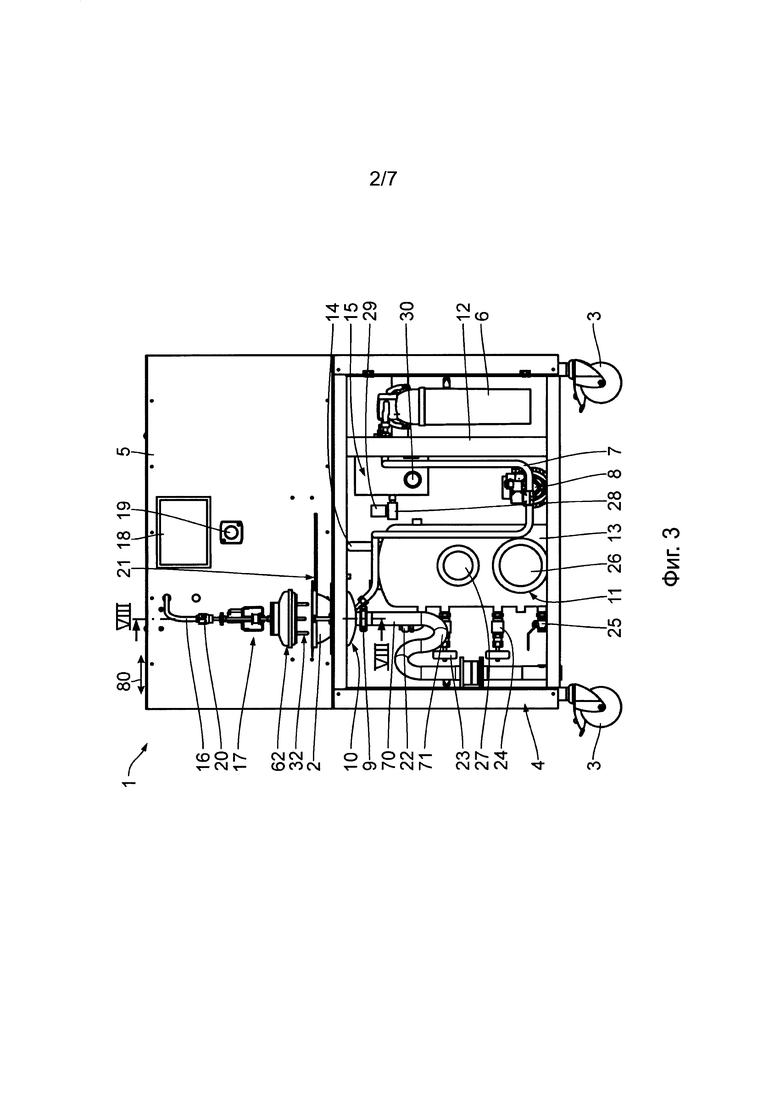

на Фиг. 3 - вид устройства, соответствующий фиг. 1, в подготовительном положении;

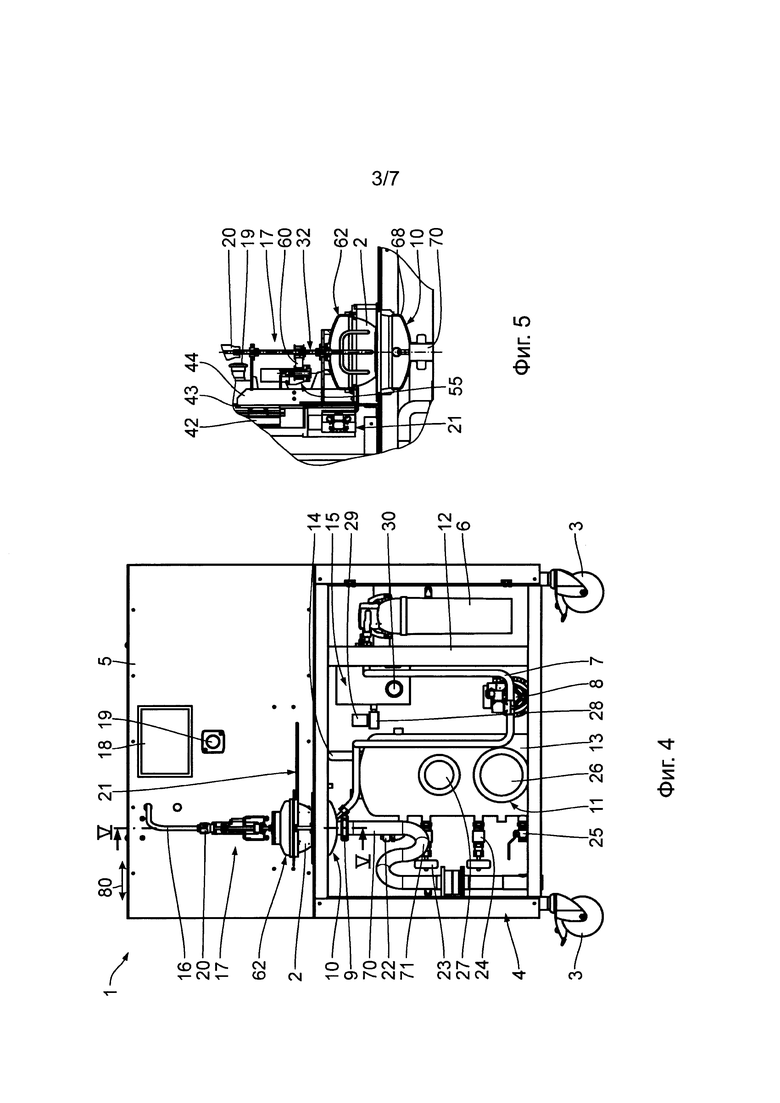

на Фиг. 4 - устройство, соответствующее фиг. 1, в положении обработки пищевых продуктов;

на Фиг. 5 - увеличенный вид в разрезе в соответствии с линией сечения V-V, показанной на фиг. 4;

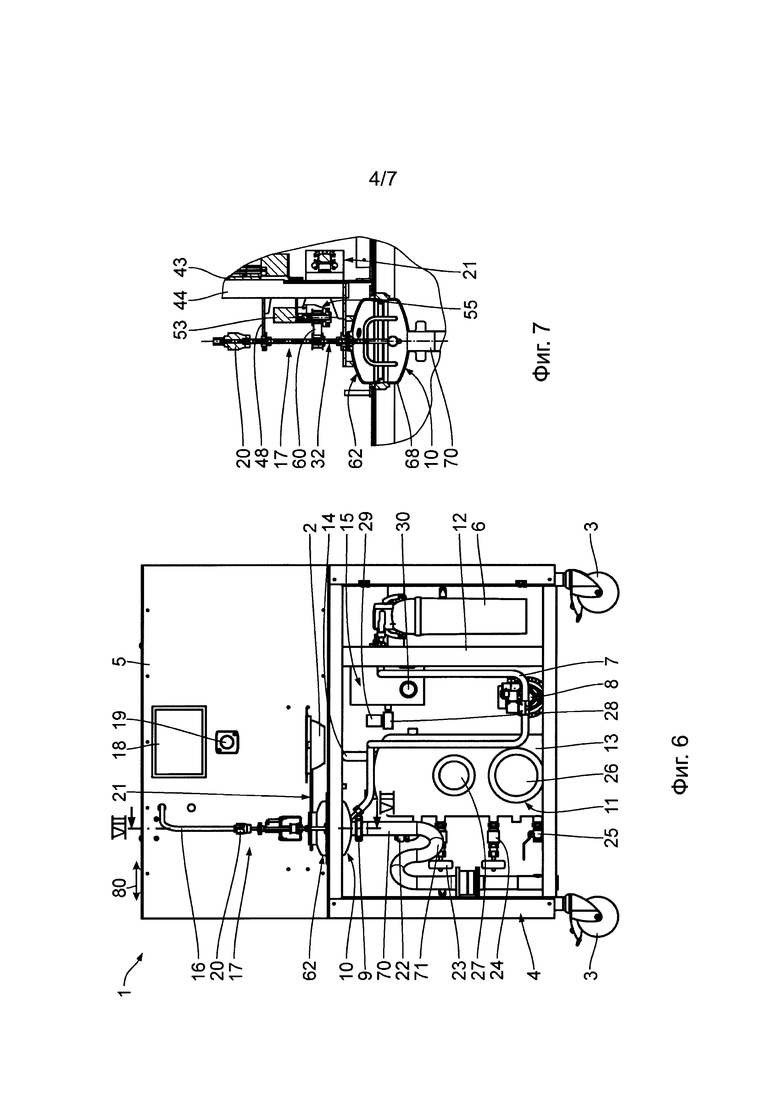

на Фиг. 6 -устройство, соответствующее фиг. 1, в положении чистки;

на Фиг. 7 - увеличенный вид в разрезе в соответствии с линией сечения VII-VII, показанной на фиг. 6;

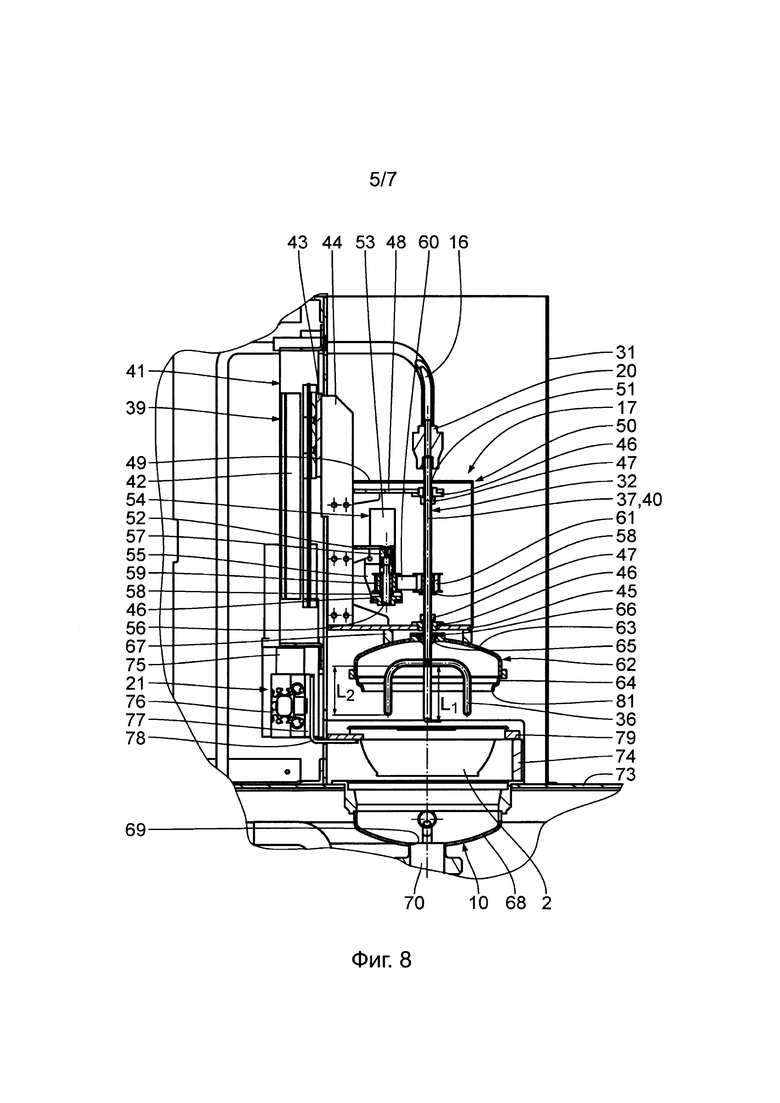

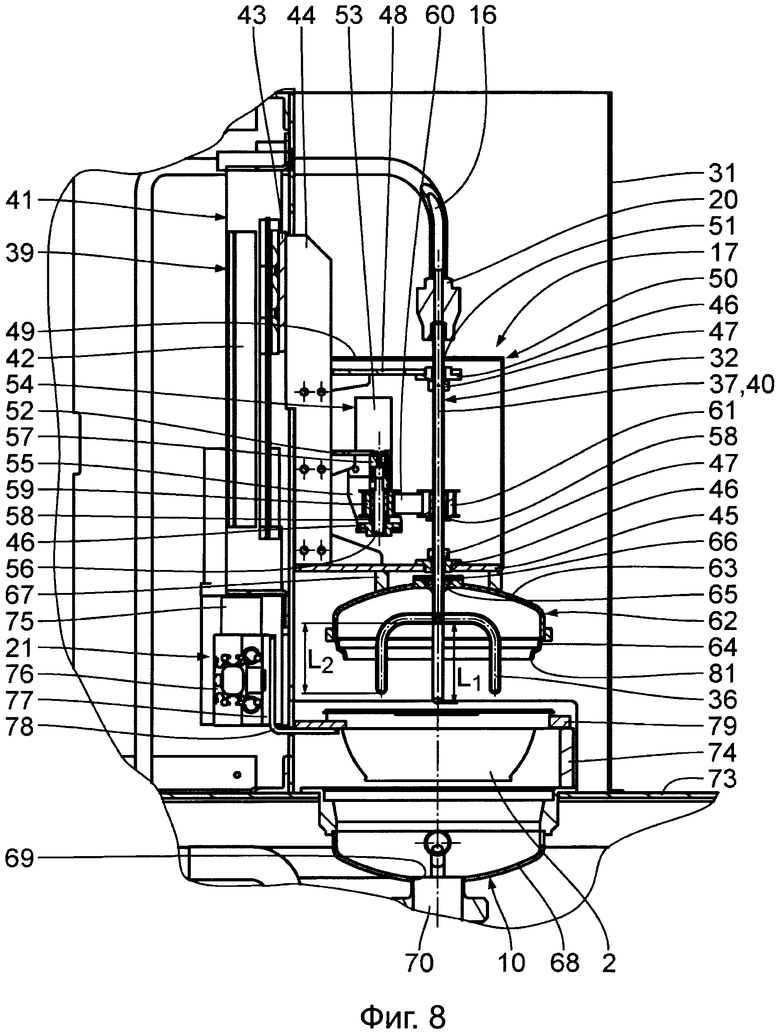

на Фиг. 8 - увеличенный вид в разрезе в соответствии с линией сечения VIII-VIII, показанной на фиг. 3;

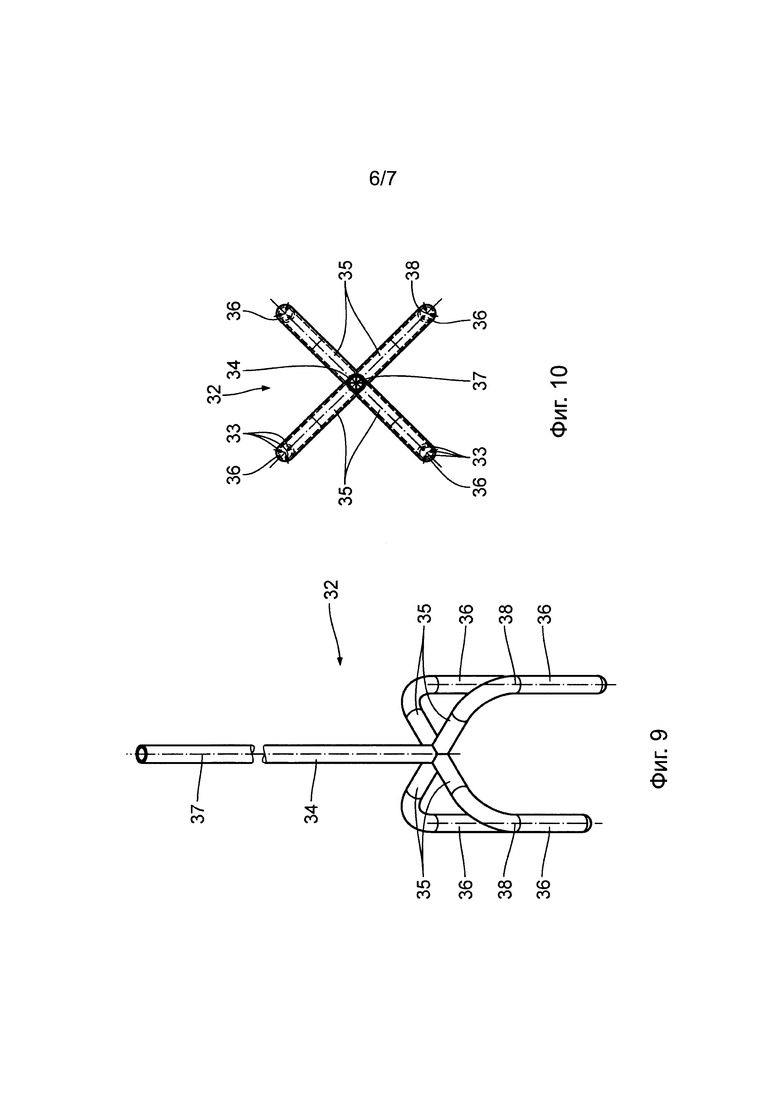

на Фиг. 9 - увеличенный вид в перспективе парового зонда устройства в соответствии с фиг. 1;

на Фиг. 10 - вид парового зонда снизу в соответствии с фиг. 9;

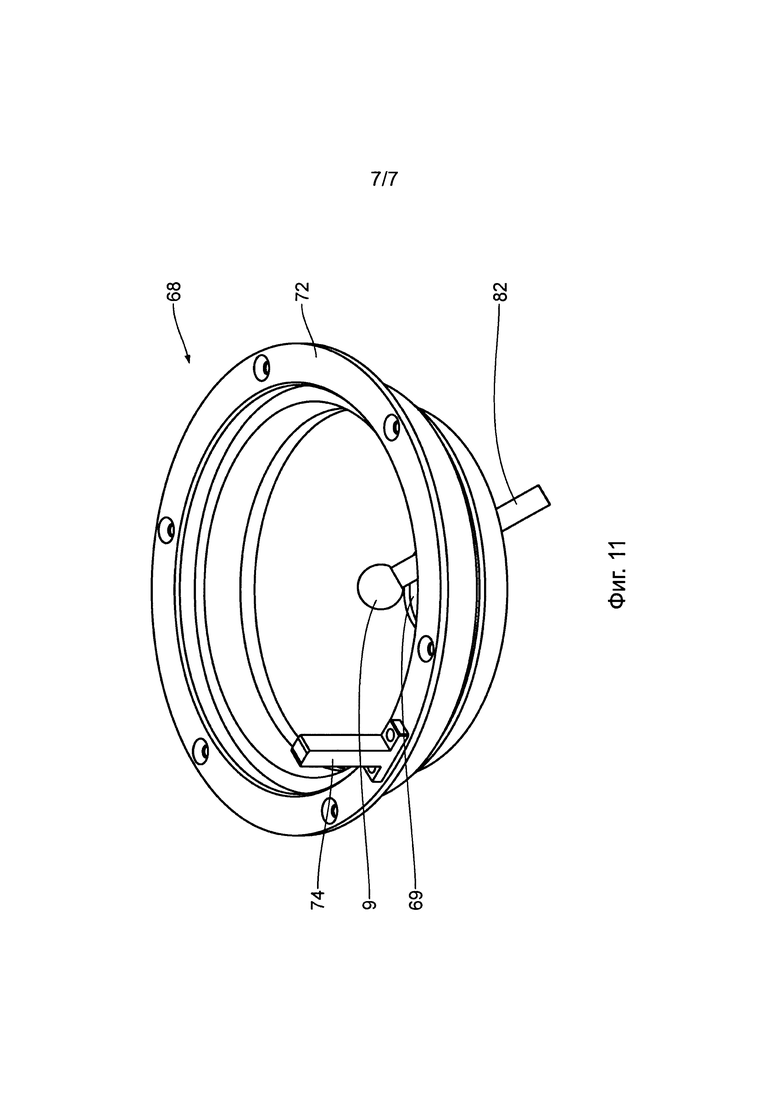

на Фиг. 11 - увеличенный вид в перспективе агрегата чистки устройства в соответствии с фиг. 1.

Устройство 1, показанное на фиг. 1-11, служит для обработки пищевых продуктов, размещаемых в приемном сосуде 2, предоставляемом для этой цели. Устройство 1 имеет основание, которое может передвигаться на колесиках 3 и включает нижний корпус 4 и верхний отсек 5. Корпус 4 имеет квадратную форму, и его конструкция позволяет закрывать шесть боковых поверхностей панелями обшивки. В соответствии с фиг. 1 передняя панель обшивки может сниматься, чтобы были видны компоненты, находящиеся в корпусе 4. Отсек 5 устанавливается на корпус 4. Отсек 5 имеет квадратную форму. Боковые поверхности отсека 5 закрываются панелями обшивки. Отсек 5 имеет такую же ширину, что и корпус 4. По сравнению с корпусом 4 отсек 5 имеет меньшую глубину. Отсек 5 соединен с корпусом 4. Отсек 5 и корпус 4 образуют общий агрегат.

Водоумягчительная установка 6 установлена в корпусе 4. Показанная передняя сторона корпуса 4 разделена вертикальной опорой 12 на два оконоподобных просвета. Просвет, показанный в правой части фиг. 1, может быть выполнен таким образом, чтобы была возможность открываться с помощью поворотной двери. С помощью такой двери (не показана) упрощается доступность к водоумягчительной установке 6. Разделение передней стороны корпуса 4 вертикальной опорой 12 выбирается таким образом, чтобы внутреннее пространство корпуса 4, доступное через дверь, служило для размещения водоумягчительной установки 6. В частности, для замены фильтрующего картриджа и/или для чистки водоумягчительной установки 6 не требуется применение инструмента. Упрощается использование устройства 1 и особенно водоумягчительной установки 6. Водоумягчительная установка 6 является системой фильтрования воды с вставным фильтрующим картриджем. Система фильтрования воды проста в управлении. В частности, гарантируется долгосрочное использование системы фильтрования воды за счет регулярной замены фильтрующего картриджа. Упрощается чистка системы фильтрования.

Водоумягчительная установка 6 соединяется с сетью хозяйственно-питьевого водоснабжения для подачи воды через водоприемную линию. Требуемый для этого гибкий трубопровод не показан исходя из соображений наглядности.

Дальнейший гибкий трубопровод 7 соединяется с водоумягчительной установкой 6. Гибкий трубопровод 7 представляет собой гибкий шланг. Гибкий трубопровод 7 соединяется с одной стороны через Т-образную распределительную деталь с насосом 8, а с другой стороны через электромагнитный клапан (не показан) с чистящей распылительной головкой 9 агрегата чистки 10. Следующий гибкий трубопровод (не показан) ведет через насос 8 в парогенератор 11, который служит для генерации пара из водоумягчительной установки 6. Невозвратный (обратный) клапан (не показан) соединяется с насосом 8 до давления 10 бар. С помощью невозвратного клапана предотвращается выталкивание воды из парогенератора 11 обратно в насос 8.

Парогенератор 11 содержит испаритель 13, изготовленный, например, из нержавеющей стали, и имеющий наружный изолирующий слой. Испаритель имеет конструкцию в виде полого цилиндра. Объем наполнения испарителя 13 составляет 25 л. На верхней криволинейной крышке выполняется пароотводящее отверстие, к которому подключается соединительная линия 14. Испаритель 13 жестко крепится винтами к насосу 8 и соответствующим соединительным частям опорной пластины корпуса 4. Все соединения являются коническими, обеспечивающими металлическое уплотнение во избежание течей.

Парогенератор 11 соединяется с устройством перегрева пара 15 через соединительную линию 14. Жесткая труба, идущая из корпуса 4 в отсек 5, соединяется с устройством перегрева пара 15. Жесткая труба изготавливается из нержавеющей стали и снабжена теплоизоляцией. Это обеспечивает низкий уровень потерь энергии на транспортировку горячего пара и формирование конденсата. Жесткая труба соединяется с гибким трубопроводом. Гибкий трубопровод в незагруженном состоянии имеет длину примерно 200 м. Гибкий трубопровод может эластично удлиняться. В частности, гибкий трубопровод может растягиваться и снова сжиматься. Гибкий трубопровод является подающим трубопроводом 16. Устройство перегрева пара 15 соединяется с устройством подачи пара 17 через подающий трубопровод 16. Устройство подачи пара 17 служит для подачи пара в приемный сосуд 2.

На отсеке 5 имеется ограждение 31 для подающего трубопровода 16 и устройства подачи пара 17. Ограждение 31 служит для защиты от неправильных действий неопытного пользователя. В частности, имеется ввиду предотвращение контактов человека с подвижными элементами во время приготовления пищевых продуктов, например, при перемещении приемного сосуда 2 и/или устройства подачи пара 17. Ограждение 31 является устройством защиты и снижает риск травмирования пользователя. Ограждение 31 изготавливается, в частности, из прозрачного или частично прозрачного материала, например, из стекла или прозрачного пластика, такого как полиметилметакрилат. Ограждение 31 имеет отверстие, через которое приемный сосуд 2 может перемещаться в ограждение 31 к устройству подачи пара 17 или из ограждения 31 от устройства подачи пара 17.

Устройство 1 имеет блок управления (подробно не показан), с помощью которого происходит управление различными операциями устройства 1. Блок управления имеет устройство ввода-вывода данных в виде сенсорного экрана. Экран служит для отображения параметров способа, например, температуры и/или давления пара, подаваемого в приемный сосуд 2. Команды управления могут вводиться в устройство ввода-вывода 18 с помощью сенсорных функций сенсорного экрана. На отсеке 5 под устройством ввода-вывода 18 устанавливается аварийный выключатель 19, в частности, для защиты от ошибочных действий.

Подающий трубопровод 16 соединен с устройством подачи пара 17 через поворотное сочленение 20. Поворотное сочленение 20 служит для кинематического разъединения подающего трубопровода 16 и устройства подачи пара 17. Поворотное сочленение 20 обеспечивает возможность поворота устройства подачи пара 17 относительно подающего трубопровода 16. Это гарантирует, что поворот устройства подачи пара 17 не будет приводить к повороту подающего трубопровода 16.

Поворотное сочленение 20 способно выдерживать воздействие пара при повышенной температуре и/или при повышенном давлении. Поворотное сочленение 20 паронепроницаемо закрыто.

На нижней стороне корпуса 2 установлен держатель 21 приемного сосуда.

Ниже более подробно описывается парогенератор 11. С испарителем 13 соединен предохранительный клапан 22. Предохранительный клапан 22 имеет давление сброса 8 бар. Под предохранительным клапаном 22 установлен отсечный клапан 23 и ловушка для отбора проб 24. Между отсечным клапаном 23 и ловушкой для отбора проб 24 может быть установлено смотровое стекло (не показано) для контроля уровня наполнения испарителя. Смотровое стекло в каждом случае соединено с отсечным клапаном 23 и ловушкой для отбора проб 24 с соответствующим уплотнением. Под ловушкой для отбора проб 24 и, например, в зоне основания испарителя 13 установлен клапан чистки 25 для автоматической чистки испарителя. Чистка испарителя может производиться по необходимости или регулярно, например, на основе регулярных периодов времени, которые могут сохраняться в блоке управления.

На боковой стенке испарителя 13 установлен двухступенчатый нагреватель 26 с максимальной мощностью нагрева 2 кВт⋅3,9 кВт, направленный на внутреннее пространство испарителя 13. Нагреватель 26 герметизируется, например, устанавливается на испарителе 13 с уплотнением радиально относительно продольной оси испарителя 13.

Нагреватель 26 является электрическим нагревательным устройством. Возможны и иные источники нагрева. Необходимо, чтобы нагреватель 26 был таким источником нагрева, который обеспечивает нагрев воды в парогенераторе 11.

Над нагревателем 26 установлен поплавковый выключатель 27. Поплавковый выключатель 27 служит для ограничения уровня воды в парогенераторе 15, в частности, в испарителе 13. Поплавковый выключатель 27 направлен герметично в испаритель 13 через боковую стенку его цилиндра.

Ниже более подробно описано устройство перегрева пара 15. Устройство перегрева пара 15 соединено с парогенератором 11. Устройство перегрева пара 15 имеет входное отверстие 28 с подключенным к нему электромагнитным клапаном 29. На устройство перегрева пара 15 может подаваться электрическая энергия через электрическое соединение (не показано) для перегрева пара из парогенератора 11. Заданное значение температуры для перегрева пара может устанавливаться с помощью термостата 30, имеющего поворотную кнопку. Диапазон заданных значений температуры находится в пределах от 200°С до 300°С в соответствии с приведенным примером осуществления изобретения. В зависимости от необходимого применения заданное значение температуры может быть также менее 200°С или более 300°С.

Ниже более подробно описано устройство подачи пара 17. Устройство подачи пара 17 имеет трубчатый паровой зонд 32. Паровой зонд 32 соединен непосредственно с поворотным сочленением 20. Паровой зонд 32 имеет внутреннюю полость, через которую в приемный сосуд 2 может поступать пар, подаваемый в паровой зонд 32 с помощью подающего трубопровода 16. Для подачи пара паровой зонд 32 имеет ряд отверстий выхода пара 33. Каждое из отверстий выхода пара 33 имеет диаметр максимум 2 мм, например, максимум 1,5 или 1 мм.

Паровой зонд 32 имеет центральную трубку 34, на нижнем конце которой, расположенном напротив поворотного сочленения 20, сформирована крестообразная распределительная деталь 35, например, как неотъемлемая часть. Распределительная деталь 35 соединена с четырьмя концевиками 36, каждый из которых L-образно согнут. Концевики 36 расположены на одинаковом расстоянии относительно продольной оси 37 трубки 34. Угол открытия относительно продольной оси 37 трубки между двумя смежными концевиками 36 составляет 90°.

Можно устанавливать концевики 36 на неравных расстояниях относительно продольной оси 37 трубки. Можно также устанавливать больше или меньше концевиков 36. Целесообразно устанавливать по крайней мере один элемент парового зонда 32 эксцентрично относительно продольной оси 37 трубки в качестве перемешивающего элемента.

В каждом случае отверстия выхода пара 33 расположены в нижних шарообразных концах свободных концевиков 36. В соответствии с приведенным примером осуществления изобретения на каждом концевике 36 на равном расстоянии относительно продольной оси 38 концевиков сформированы три отверстия выхода пара 33, то есть они расположены под углом открытия 120° относительно друг друга. Размеры и/или количество отверстий выхода пара 33 могут варьироваться в зависимости от подаваемой энергии, то есть от количества пара, который надо подавать.

Паровой зонд 32 изготовлен как единое целое, например, из нержавеющей стали. Паровой зонд 32 может иметь антиадгезионное покрытие, например, из политетрафторэтилена, чтобы не допускать налипания пищевых продуктов на паровой зонд 32. В частности, на все наружные и внутренние поверхности парового зонда 32 нанесено антиадгезионное покрытие. Дополнительное преимущество антиадгезионного покрытия заключается в том, что пищевые продукты не подгорают, а жир отстает от поверхности при чистке. Антиадгезионное покрытие безопасно для пищевых продуктов.

Концевики 36 парового зонда 32 в каждом случае располагаются диаметрально противоположно относительно продольной оси 37 трубки и имеют идентичную конструкцию. В каждом случае смежные концевики 36 отличаются друг от друга по конструкции. В соответствии с приведенным примером осуществления изобретения различная конструкция смежных концевиков 36 обуславливается тем фактом, что первый концевик имеет первую длину L1, а второй концевик имеет вторую длину L2, при этом первая длина L1 больше второй длины L2. Первые отверстия выхода пара 33, находящиеся в первой плоскости перпендикулярно продольной оси 37 трубки, расположены на концевиках 36, имеющих первую длину L1. Соответственно, вторые отверстия выхода пара 33 находятся на концах более коротких концевиков 36, имеющих вторую длину L2 при ориентации во второй плоскости перпендикулярно продольной оси 37 трубки. Первая и вторая плоскости расположены на расстоянии друг от друга вдоль продольной оси 37 трубки. Продольные оси 38 концевиков ориентированы параллельно друг другу. Продольная ось 38 концевика ориентирована параллельно продольной оси 37 трубки. Расстояние между первой и второй плоскостями соответствует разности первой длины L1 и второй длины L2.

Устройство подачи пара 17 имеет привод 39 хода парового зонда. Привод 39 хода парового зонда обеспечивает движение хода парового зонда 32 вдоль оси хода 40, расположенной концентрично относительно продольной оси 37 трубки.

Привод 39 хода парового зонда включает электродвигатель 41 и рельсовую направляющую 42, которая прикреплена к отсеку 5 и предопределяет направление линейного перемещения. Направление линейного перемещения является параллельным относительно оси хода 40. Направляющая скольжения 43 может перемещаться вдоль направления линейного перемещения на рельсовой направляющей 42. Направляющая скольжения 43 формируется, в основном, пластиной, к которой крепится угловой элемент 44. Угловой элемент 44 соединен с верхним концом направляющей скольжения 43. Опорная пластина 45 прикреплена к нижнему концу, лежащему напротив верхнего конца. В опорную пластину 45 вставляется плоский подшипник скольжения 46, с помощью которого паровой зонд 32 направляется через опорную пластину 45. Плоский подшипник скольжения 46 удерживается на опорной пластине 45 с помощью стопорного кольца 47.

Напротив опорной пластины 45 установлена верхняя пластина 48, в которую вставлен следующий плоский подшипник скольжения 46, который удерживается в верхней пластине 48 с помощью следующего стопорного кольца 47. Соответствующие отверстия в опорной пластине 45 и верхней пластине 48, через которые в каждом случае направляется паровой зонд 32, расположены концентрично относительно друг друга вдоль оси хода 40. Опорная пластина 45 и верхняя пластина 48 ориентированы параллельно друг другу и перпендикулярно оси хода 40. Стопорные кольца 47 в каждом случае установлены на внутренней стороне, направленной к противоположной пластине 45 или 48.

Над верхней пластиной 48 установлена верхняя крышка 49. Верхняя крышка 49 имеет L-образную форму, а ее передняя часть выступает до опорной пластины 45, установленной внизу. Это образует замкнутый кожух 50 двигателя, на верхней стороне которого выполнено проходное отверстие 51, через которое направлен паровой зонд 32. Кожух 50 двигателя гарантирует, что даже в случае недозволенного открытия ограждения 31, компоненты вращательного привода 54 парового зонда могут включаться.

Кронштейн 52 двигателя прикреплен к угловому элементу 44 вдоль оси хода 40 между опорной пластиной 45 и верхней пластиной 48. Кронштейн 52 двигателя расположен перпендикулярно оси хода 40. Кронштейн 52 двигателя расположен параллельно опорной пластине 45 и верхней пластине 48. Кронштейн 52 двигателя служит опорой для вращательного привода 54 парового зонда, обеспечивающего движение вращения парового зонда 32 вокруг оси хода 40. Вращательный привод 54 парового зонда включает еще один электродвигатель 53, расположенный на верхней стороне кронштейна 52 двигателя. При линейном перемещении вдоль оси хода 40 с помощью привода 39 хода парового зонда вращательный привод 54 парового зонда в то же время движется вдоль оси хода 40. Кронштейн для шпинделя 55 прикреплен к кронштейну 52 двигателя. Кронштейн для шпинделя 55 имеет отверстие, в которое вставлен плоский подшипник скольжения 46, а в последний вставлен шпиндель 56. С помощью металлической сильфонной муфты шпиндель 56 соединен с выходом электродвигателя 53 с возможностью передачи крутящего момента. С помощью крепежного комплекта 58 на шпиндель 56 установлены ведущая шестерня 59. Ведущая шестерня 59 взаимодействует с зубчатым ремнем 60, передавая движение вращения на выходную шестерню 61. Выходная шестерня 61 соединена с возможностью передачи крутящего момента с паровым зондом 32 и, в частности, с центральной трубой 34 с помощью следующего крепежного комплекта 58.

Устройство подачи пара 17 имеет далее крышку 62 приемного сосуда, которая также обозначена как паровой купол. Крышка 62 приемного сосуда имеет куполообразную конструкцию с замкнутой в основном верхней частью 63 купола и прикрепленной к ней нижней частью 64 купола. Верхняя часть 63 купола жестко и неотделимо связана с нижней частью 64 купола. Нижняя часть 64 купола имеет конусообразный профиль в направлении отверстия выхода пара 33 парового зонда 32. Нижняя часть 64 купола изготовлена из уплотняющего материала, например, из нержавеющей стали.

Сверху верхняя часть 64 купола имеет отверстие, в которое вставлен уплотняющий элемент 65, который закреплен неподвижно и защищен, в частности, в направлении оси хода 40, с помощью защитного диска 66. Цилиндрическая вертикальная стенка 67, поверхность кольцевого конца которой служит поверхностью контакта с нижней стороной опорной пластины 45, установлена на верхней стороне крышки 62 приемного сосуда 62, в частности, на верхней части 63 купола.

Крышка 62 приемного сосуда зафиксирована на паровом зонде 32, в частности, относительно осевого перемещения вдоль оси хода 40, и жестко соединена с паровым зондом 32 относительно вращательного движения вокруг оси хода 40. Линейное перемещение парового зонда 32 вдоль оси хода 40 и вращательное движение вокруг оси хода 40 способствуют прямолинейному перемещению крышки 62 приемного сосуда 62. Крышка 62 приемного сосуда перемещается вместе с паровым зондом 32 прямолинейно вдоль оси хода 40 и/или вращается вокруг оси хода 40.

Агрегат чистки 10 включает чашу чистки 68, в которой устанавлена чистящая распылительная головка 9. В нижней части чаша чистки 68 имеет закрываемое отверстие 69, с которым соединена закрывающая труба 70 с сифоном 71.

Чаша чистки 68 имеет верхний кольцевой фланец 72, которым чаша чистки 68 примыкает к верхней плоской крышке 73 корпуса 4 и может крепиться к ней с помощью крепежных винтов. На передней стороне, обращенной к ограждению 31, к кольцевому фланцу 72 крепится опорный элемент 74. Опорный элемент 74 служит для установки на нем держателя 21 приемного сосуда.

Ниже более подробно описан держатель 21 приемного сосуда. Держатель приемного сосуда содержит электродвигатель 75, который приводит в движение зубчатый ремень (не показан), обеспечивающий прямолинейное перемещение. На фиг. 8 направление перемещения перпендикулярно плоскости чертежа. Рельсовая направляющая 76, которая жестко прикреплена к отсеку 5, служит для прямолинейного перемещения. Рельсовая направляющая 76 выполнена как легковесный металлический элемент, например, как рельсовый профиль из легкого металла. Направляющая скольжения 77 может прямолинейно перемещаться вдоль направления прямолинейного перемещения по рельсовой направляющей 76. К направляющей скольжения 77 прикреплен угловой крепежный элемент 78, на котором находится кольцевое уплотнение 79. Кольцевое уплотнение 79 имеет кольцевую приемную нишу, в которую может вставляться приемный сосуд 2. Приемный сосуд может опираться на верхнюю кольцевую кромку верхней стороны кольцевого уплотнения и поэтому безопасно и надежно полностью удерживается на держателе 21 сосуда.

Ниже описан более подробно способ обработки пищевых продуктов. Приемный сосуд 2, заполненный пищевыми продуктами, например, макаронными изделиями и соусом, устанавливается в кольцевое уплотнение 79 держателя 21 приемного сосуда. На фиг. 1 держатель 21 приемного сосуда показан в положении закладки/выемки. На фиг. 1 положение закладки/выемки находится на правом конце рельсовой направляющей 76. В положении закладки/выемки приемный сосуд 2 и, в частности, кольцевое уплотнение 79 держателя 21 сосуда устанавливаются на расстоянии от устройства подачи пара в положение закладки/выемки. Приемный сосуд 2, который удерживается на держателе 21 сосуда, установлен над верхней плоской крышкой 73 корпуса таким образом, чтобы основание приемного сосуда было на расстоянии от верхней плоской крышки 73. Приемный сосуд 2 удерживается только держателем 21 сосуда.

Далее происходит прямолинейное перемещение вдоль направления прямолинейного перемещения 80 в подготовительное положение, как показано на фиг. 3. На фиг. 3 приемный сосуд 2 с кольцевым уплотнением 79 находится на левом конце рельсовой направляющей 76.

В подготовительном положении приемный сосуд 2 ориентирован концентрично относительно оси хода 40. Приемный сосуд 2 установлен по центру под устройством подачи пара 17.

Затем прямолинейное перемещение устройства подачи пара 17 происходит с помощью привода 39 хода парового зонда. Указанное движение хода вдоль оси хода 40 вниз происходит путем прямолинейного перемещения направляющей скольжения 43 вдоль рельсовой направляющей 42, в частности, соединенных с указанной направляющей скольжения компонентов, то есть кожуха 50 двигателя, установленной на нем опорной пластины 55 и находящейся на ней верхней пластины 48. Вместе с приводом 49 хода парового зонда паровой зонд 32 прямолинейно перемещается в нижнее положение обработки пищевых продуктов, показанное на фиг. 4 и 5. Вместе с паровым зондом 32 также перемещается поворотное сочленение 20, а гибкий шланг подающего трубопровода 16 продвигается или растягивается.

В показанной на фиг. 4 и 5 компоновке приемный сосуд 2 паронепроницаемо закрыт крышкой 62 приемного сосуда. В частности, в приемном сосуде 2 дополнительно образуется конусообразный участок нижней части 64 купола. Например, нижняя часть 64 купола снабжена тонким уплотнением 81 в виде уплотнительной кромки. При перемещении вниз вдоль оси хода 40 трубка парового зонда 32 входит концевиками 36 в пищевые продукты, находящиеся в приемном сосуде 2. В связи с тем, что концевики 36 имеют разную длину L1, L2, отверстия выхода пара 33 входят в пищевые продукты вдоль оси хода 40 на разной высоте. Например, при более длинных первых концевиках 36 пар может подаваться через имеющиеся в них отверстия выхода пара в соус, который обычно находится у днища приемного сосуда 2. Соответственно, другие более короткие концевики служат для подачи пара в макаронные изделия, обычно находящиеся вверху.

Для подачи пара требуется прежде всего подача воды через сеть хозяйственно-питьевого водоснабжения в водоумягчительную установку 6 и ее умягчение. Умягченная вода проходит из водоумягчительной установки 6 через гибкий трубопровод 7 и насос 8 в парогенератор 11. Операция наполнения продолжается до тех пор, пока поплавковый выключатель 27 не покажет максимально допустимый уровень наполнения. Поплавковый выключатель может иметь, например, металлический шар, который поднимается с подъемом уровня воды и через установленный на насосе 8 электромагнитный клапан автоматически прекращает подачу воды. Кроме того, уровень воды можно видеть в испарителе 13 через смотровое стекло (не показано), которое установлено между отсечным клапаном 23 и краном для отбора проб 24.

Затем воду нагревают в испарителе 13 до температуры примерно 200°С с помощью двухступенчатого нагревателя. В частности, нагрев может происходить в зависимости от давления и/или температуры, например, в автоматическом режиме. Когда достигается заданная температура, нагреватель выключается, и, например, только один блок двухступенчатого нагревателя включается для вторичного подогрева. В испарителе установлены два различных датчика давления (не показаны). Первый датчик давления служит для регулирования давления в испарителе в ручном режиме с помощью регулировочного колесика, установленного на внешней стороне испарителя 13. Кроме того, может быть установлен следующий датчик давления в зоне крышки испарителя 13, чтобы обеспечивать электрическое измерение давления. Соответствующая индикация давления в испарителе может происходить через устройство входа/выхода 18.

Дополнительно может использоваться датчик температуры, такой как Pt100, для электрического измерения температуры и индикации в устройстве ввода-вывода 18. Пар, нагретый до температуры, например, 200°С, проходит через соединительную линию 14 в устройство перегрева пара 15. Если необходима обработка паром пищевых продуктов в приемном сосуде, с помощью электромагнитного клапана 29 электрически включается входное отверстие 28 в устройстве перегрева пара 15. Из парогенератора 11 пар может проходить через входное отверстие 28 в устройство перегрева пара 15 и нагреваться до регулируемой заданной температуры. Диапазон заданной температуры обычно составляет от 200°С до 300°С. Средство перегрева потока, установленное в устройстве перегрева пара 15, включает изогнутую трубу, через которую идет пар, и установленный по центру электрический нагревательный элемент, который перегревает поступающий снаружи пар. Когда достигается заданная температура в устройстве перегрева пара 15, оно автоматически включается с помощью блока управления устройства 1. Пока пар не используется, потребление электроэнергии для перегрева пара невелико. Чтобы не допускать дальнейших потерь энергии, можно термически изолировать линии подачи пара. В качестве защиты от перегрева устройство перегрева пара 15 может оснащаться биметаллическим элементом в нагревательном элементе, чтобы гарантировать автоматическое выключение в случае превышения пороговой температуры.

Теплорассеивающие элементы, например, теплопроводящие экраны, которые установлены под верхней плоской крышкой 73, предотвращают непреднамеренный большой нагрев верхней плоской крышки 73, которая служит, в частности, в качестве опорной конструкции. Снижается риск ожогов и/или болезненных контактов пользователя.

Перегретый пар подается из устройства перегрева пара 15 через подающий трубопровод 16 в устройство подачи пара 17, в частности, в паровой зонд 32, и распыляется через отверстия выхода пара 33 в концевиках 36 в пищевые продукты, находящиеся в приемном сосуде 2. В то же время идет перемешивающее движение парового зонда 32 путем его вращения вокруг оси хода 40, вызываемого вращательным приводом 54 парового зонда. Концевики 36, установленные концентрично относительно продольной оси 37 трубки, служат в качестве перемешивающих элементов. Гарантируется гомогенное равномерное перемешивание пищевых продуктов, во-первых, путем механического перемешивания продуктов с помощью парового зонда 32, во-вторых, путем одновременной подачи пара через отверстия выхода пара 33. В связи с тем, что перегретый пар является сравнительно сухим, предотвращается непреднамеренное умягчение и/или разбавление пищевого продукта. Таким образом повышается качество обрабатываемого пищевого продукта.

После того, как завершается подача пара, прекращается вращательное движение парового зонда 32, и паровой зонд 32 прямолинейно перемещается с помощью привода хода парового зонда из положения обработки пищевых продуктов, показанного на фиг. 4 и 5, вверх в подготовительное положение, показанное на фиг. 3. Затем приемный сосуд 2 с обработанными пищевыми продуктами перемещается в положение закладки/выемки, показанное на фиг. 1. В положении закладки/выемки приемный сосуд располагается за пределами ограждения 31.

Может быть целесообразным до приготовления пищевых продуктов определять содержание приемного сосуда 2, то есть пищевые продукты, подлежащие обработке. С этой целью может использоваться идентификационный код, например, в виде двухмерного штрихкода или трехмерного QR кода, например, на нижней стороне приемного сосуда 2. Идентификационным кодом, в частности, может быть европейский код номеров изделий EAN, который в любом случае уже присутствует на продукте. В дополнительной маркировке нет необходимости.

Аналогично, устройство 1 может оснащаться соответствующим считывающим устройством, которое будет определять идентификационный код и передавать связанные с ним данные в блок управления устройства 1. На основе переданных таким образом данных может определяться последующий процесс обработки паром, в частности, температура, давление и количество подаваемого пара. С этой целью полученный набор данных приготовления может сохраняться в памяти блока управления и в последующем извлекаться в программно-управляемом режиме для приготовления пищевых продуктов. Дополнительно к наборам данных могут также варьироваться скорость вращения и/или количество оборотов.

Идентификационный код может также использоваться для предотвращения обработки нежелательных блюд в устройстве 1. Идентификационный код обеспечивает запрос на подтверждение. Снижается риск неправильного управления.

Можно подключать более одного устройства подачи пара 17 к устройству перегрева пара 15. Так, два или более устройств подачи пара 17 могут быть подключены к устройству перегрева пара 15 через соответствующие линии.

Можно через регулярные промежутки времени и/или по потребности продувать испаритель 13 парогенератора 11. Во время продувки испарителя 13 взвешенные частицы удаляются наружу, чтобы обеспечить непрерывную безотказную работу устройства 1. Для этой цели используется клапан чистки 25, который может открываться при необходимости, то есть во время продувки.

Чистка парового зонда 32 и прикрепленной к нему крышки 62 приемного сосуда происходит через регулярные промежутки времени и/или в зависимости от количества порций обработанных пищевых продуктов и/или когда происходит смена продуктов.

В связи с тем, что привод 39 хода парового зонда устанавливается независимо от вращательного привода 54 парового зонда, возможна независимая последовательность движений парового зонда 32. Можно, например, последовательно выполнять движение хода и движение вращения. Можно также объединять два вида движения, чтобы во время прямолинейного движения парового зонда 32 выполнялось и его движение вращения.

Для чистки парового зонда 32 с крышкой 62 приемного сосуда паровой зонд 32 перемещают из подготовительного положения, показанного на фиг. 3, в нижнее положение чистки. В нижнем положении чистки паровой зонд 32 с крышкой 62 приемного сосуда устанавливают в чаше чистки 68 агрегата чистки 10 таким образом, чтобы крышка 62 приемного сосуда паронепроницаемо закрывала чашу чистки 68. При такой герметичной установке пар распыляется через чистящую распылительную головку 9 напротив парового зонда 32, в частности, концевиков 36, и напротив внутренней стороны крышки 62 приемного сосуда. Чистящая распылительная головка 9 установлена на одном конце чистящего канала подачи 82. Чистящий канал подачи устанавливается относительно вертикали под углом наклона, отличным от 0. В частности, угол наклона находится в диапазоне от 20° до 70°, например, от 45° до 70°, от 65° до 70°, или равен 67°. Чистящая распылительная головка изготавливается как чистящее сопло и, например, навинчивается на чистящий канал подачи 82. Чистящая распылительная головка 9 имеет сопло в виде распылительной форсунки со сплошным конусом распыла. С помощью чистящей распылительной головки 9 чистящее распыление возможно снизу наклонно вверх.

Дополнительно к подаче пара через чистящую распылительную головку пар подается через сам паровой зонд 32. Грязная вода может вытекать через выпускное отверстие, трубу 70 и сифон 71.

Гарантирована надежная основательная чистка парового зонда 32 и крышки 62 приемного сосуда путем комбинации пара и воды во время чистки и противоположных направлений распыления из парового зонда 32 и чистящей распылительной головки 9. После чистки поверхности являются стерильными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ПАРОГЕНЕРАТОРА ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2232914C2 |

| ПАРОЭЖЕКТОРНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В НЕЙ | 1994 |

|

RU2053466C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| УСТРОЙСТВО ПАРОГЕНЕРАТОРА КОМБИНИРОВАННОГО ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2458240C2 |

| ПАРОЭЖЕКТОРНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В НЕЙ | 2007 |

|

RU2342608C1 |

| СПОСОБ ПЕРЕГОНКИ МНОГОКОМПОНЕНТНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2422368C2 |

| МАШИНА ДЛЯ ЧИСТКИ ПОВЕРХНОСТЕЙ С НАКОПИТЕЛЬНЫМ УСТРОЙСТВОМ ДЛЯ ГРЯЗНОЙ ЖИДКОСТИ | 2019 |

|

RU2793729C1 |

| ВЕРТИКАЛЬНАЯ ПАРОВАЯ ШВАБРА СО ВСПОМОГАТЕЛЬНЫМ РУЧНЫМ ПРИСПОСОБЛЕНИЕМ | 2010 |

|

RU2555660C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА СЫРЬЯ С ПОМОЩЬЮ ОХЛАДИТЕЛЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2491321C2 |

| ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР ДЛЯ ПЛАЗМЕННОЙ СИСТЕМЫ, ПЛАЗМЕННАЯ СИСТЕМА С ТАКИМ ПАРОГЕНЕРАТОРОМ И СПОСОБ ГЕНЕРАЦИИ ПЕРЕГРЕТОГО ПАРА | 2020 |

|

RU2721931C1 |

Изобретение относится к устройству и способу для обработки пищевых продуктов. Устройство для обработки пищевых продуктов, размещенных в приемном сосуде, включающее парогенератор для генерации пара, устройство подачи пара, соединенное с парогенератором для подачи пара в приемный сосуд. При этом устройство подачи пара включает паровой зонд, снабженный по меньшей мере одним отверстием выпуска пара, привод хода парового зонда для движения хода парового зонда вдоль оси хода и вращательный привод парового зонда, обеспечивающий вращение парового зонда вокруг оси хода. Способ обработки пищевых продуктов, размещенных в приемном сосуде, включает следующие операции: обеспечение наличия устройства, обеспечение наличия пищевых продуктов в приемном сосуде, перемещение парового зонда вдоль оси хода до тех пор, пока по меньшей мере одно отверстие выхода пара не будет погружено в пищевой продукт, подача пара, удаление парового зонда из пищевого продукта. Техническим результатом заявленного изобретения является упрощение процесса обработки пищевых продуктов в приемном сосуде. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Устройство для обработки пищевых продуктов, размещенных в приемном сосуде, включающее парогенератор (11) для генерации пара, устройство подачи пара (17), соединенное с парогенератором (11) для подачи пара в приемный сосуд (2), отличающееся тем, что устройство подачи пара (17) включает

паровой зонд (32), снабженный по меньшей мере одним отверстием выпуска пара (33), привод хода (39) парового зонда для движения хода парового зонда (32) вдоль оси хода (40) и вращательный привод (54) парового зонда, обеспечивающий вращение парового зонда (32) вокруг оси хода (40).

2. Устройство по п. 1, характеризующееся тем, что оно оснащено множеством отверстий выхода пара (33), при этом первое отверстие выхода пара расположено в первой плоскости, ориентированной перпендикулярно оси хода (40), а второе отверстие выхода пара расположено во второй плоскости, ориентированной перпендикулярно оси хода (40), при этом первая и вторая плоскости расположены на расстоянии друг от друга вдоль оси хода (40).

3. Устройство по любому из пп. 1, 2, в котором паровой зонд (32) оснащен свободными концевиками (36), в частности четырьмя свободными концевиками, и каждый свободный концевик (36) имеет по меньшей мере одно отверстие выхода пара (33), при этом по меньшей мере два концевика (36) имеют различную длину (L1, L2).

4. Устройство по любому из пп. 1-3, снабженное крышкой (62) приемного сосуда, закрепленной к паровому зонду (32), герметично лежащей на приемном сосуде (2) во время подачи пара.

5. Устройство по любому из пп. 1-4, снабженное держателем (21) приемного сосуда, включающим, в частности, привод перемещения приемного сосуда.

6. Устройство по любому из пп. 1-5, снабженное агрегатом чистки (10) для чистки устройства подачи пара (17).

7. Устройство по п. 6, в котором агрегат чистки (10) снабжен чашей чистки (68) и чистящей распылительной головкой (9).

8. Устройство по п. 7, в котором крышка (62) приемного сосуда установлена с герметичным прилеганием к чаше чистки (68) в положении чистки.

9. Устройство по любому из пп. 1-8, снабженное устройством перегрева пара (15), соединенным с парогенератором (11), для перегрева пара, генерируемого в парогенераторе (11).

10. Устройство по любому из пп. 1-9, снабженное водоумягчительной установкой (6).

11. Устройство по любому из пп. 1-10, снабженное поворотным сочленением (20) для поворотного соединения парового зонда (32) с подающим трубопроводом (16).

12. Способ обработки пищевых продуктов, размещенных в приемном сосуде, включающий следующие операции: обеспечение наличия устройства (1) по любому из пп. 1-11, обеспечение наличия пищевых продуктов в приемном сосуде (2), перемещение парового зонда (32) вдоль оси хода (40) до тех пор, пока по меньшей мере одно отверстие выхода пара (33) не будет погружено в пищевой продукт, подача пара, удаление парового зонда (32) из пищевого продукта.

13 Способ по п. 12, в котором во время подачи пара производят вращение парового зонда (32).

14. Способ по п. 12 или 13, в котором перед подачей пара производят перегрев пара.

| DE 102014202702 A1, 02.04.2015 | |||

| DE 102010002446 A1, 01.09.2011 | |||

| US 54442997 A, 22.08.1995 | |||

| DE 2851918 A1, 12.06.1980. |

Авторы

Даты

2019-12-26—Публикация

2016-10-26—Подача