Изобретение относится к технической области сепарационных элементов с тангенциальным потоком, предназначенные для разделения обрабатываемой текучей среды на фильтрат и на остаток, и обычно называемых фильтрационными мембранами.

Способы сепарации с использованием мембран применяют во многих областях, в частности, в области экологии для производства питьевой воды и обработки промышленных жидких отходов, в химической, нефтехимической, фармацевтической, агропищевой промышленности и в области биотехнологии.

Мембрана образует селективный барьер и обеспечивает под действием силы перемещения пропускание или задержание некоторых компонентов обрабатываемой среды. Пропускание или задержание компонентов происходит в зависимости от их размера относительно размера пор мембраны, которая ведет себя при этом как фильтр. В зависимости от размера пор эти технологии называются микрофильтрацией, ультрафильтрацией и нанофильтрацией.

Существуют мембраны с разными структурами и текстурами. Как правило, мембраны состоят из пористой основы, которая обеспечивает механическую прочность мембраны и придает также форму и, следовательно, определяет фильтрующую поверхность мембраны. На эту основу наносят один или несколько слоев толщиной в несколько микрон, обеспечивающих сепарацию и называемых сепарационными слоями, фильтрующими слоями, разделительными слоями или активными слоями. Во время сепарации происходит перемещение фильтруемой текучей среды через сепарационный слой, затем эта текучая среда распространяется в пористой текстуре основы и проходит к наружной поверхности пористой основы. Эта часть обрабатываемой текучей среды, прошедшая через сепарационный слой и пористую основу, называется пермеатом или фильтратом и собирается в сборной камере, окружающей мембрану. Другая часть называется остатком и чаше всего направляется обратно в обрабатываемую текучую среду на входе мембраны через замкнутый циркуляционный контур.

Классически основу сначала изготавливают по необходимой форме путем экструзии, затем подвергают спеканию при температуре и в течение времени, достаточных для обеспечения необходимой твердости, сохраняя при этом в получаемой керамике требуемую открытую и взаимосвязанную пористую текстуру. Этот способ предполагает получение одного или нескольких прямолинейных каналов, внутри которых затем наносят и спекают сепарационный слой или сепарационные слои. Традиционно основы имеют трубчатую форму и содержат один или несколько прямолинейных каналов, выполненных параллельно центральной оси основы.

Обычно, как указано, например, в документе FR 2 786 109, такие мембраны применяют в корпусе для получения фильтрационного модуля, который, таким образом, состоит из металлического, чаще всего цилиндрического кожуха, оснащенного на своих концах опорной пластиной, в которой выполнены отверстия для захождения фильтрационных элементов. Так, чтобы получить фильтрационный модуль, внутри корпуса располагают параллельно друг другу фильтрационные элементы. Фильтрационные элементы устанавливают герметично каждым из их концов на опорной пластине при помощи уплотнительных прокладок.

Под корпусом следует понимать, в частности, узел, образованный обечайкой, которая представляет собой обычно цилиндрический металлический кожух, оснащенный на своих концах пластиной, в частности, называемой головной пластиной, в которой выполняют отверстия для установки концов фильтрационных элементов параллельно в обечайке.

Герметичность между фильтрационными элементами и головной пластиной обеспечивают при помощи единой прокладки или нескольких индивидуальных прокладок. Действительно, известные промышленные модули содержат два типа прокладок, а именно единую прокладку и индивидуальную прокладку.

Единая прокладка обеспечивает герметичность всех сепарационных элементов, присутствующих в корпусе, при помощи единой детали, содержащей проходы в количестве, соответствующем числу сепарационных элементов. Последние расположены параллельно внутри корпуса, и их позиционирование осуществляют при помощи головной пластины, которая содержит число проходов, равное числу фильтрационных элементов. Последние слегка выступают относительно головной пластины на расстояние порядка величины толщины прокладки. Над прокладкой располагают опорную пластину для сжатия этой прокладки при помощи стяжных гаек. Эта опорная пластина имеет проходы, оси которых совпадают с осями проходов головной пластины. Диаметр этих проходов немного меньше наружного диаметра фильтрационного элемента. Основными параметрами, применяемыми при выполнении этой прокладки, являются ее толщина, определяемая частью фильтрационного элемента, заходящей внутрь прокладки, а также ее твердость, которую определяют на основании твердости по Шору и которая участвует в сплющивании прокладки во время фазы затягивания опорной пластины. Сочетание твердости и толщины позволяет добиться сплющивания, от которого будет зависеть герметичность.

Индивидуальную прокладку устанавливают вокруг каждого фильтрационного элемента. Она состоит из юбки, которая окружает часть концов фильтрационных элементов. Наружная часть этой юбки может быть цилиндрической или конической. Эта юбка продолжена верхней частью, которая частично закрывает конец фильтрационного элемента. Эта часть расположена на периферии конца сепарационного элемента, и ее внутренний диаметр определяют таким образом, чтобы не перекрывать циркуляционные каналы. Как и предыдущем случае, корпус содержит головную пластину с проходами в количестве, соответствующем числу фильтрационных элементов. Форму и размеры этих проходов определяют таким образом, чтобы в них могла зайти юбка (цилиндр или конус) прокладки, что позволяет избегать любого контакта между фильтрационным элементом и металлом головной пластины. Что касается верхней части прокладки, то она заходит в зенкованные углубления, выполненные в опорной пластине, причем глубина этих углублений меньше верхней части прокладки. При выполнении этих индивидуальных прокладок применяют три основных параметра: форму юбки, высоту верхней части и твердость прокладки по Шору. Сочетание этих трех параметров позволяет определить, с одной стороны, сплющивание, от которого будет зависеть герметичность, и, с другой стороны, защиту части фильтрационного элемента, которая проходит через головную пластину.

Независимо от типа прокладки, единой или индивидуальной, ее выполняют при помощи операций пластического формования, требующих изготовления дорогих пресс-форм, амортизация которых занимает значительное место в себестоимости прокладки.

Поскольку внутренний объем сепарационного элемента определен и ограничен внешними размерами и поскольку площадь фильтрующей поверхности пропорциональна числу каналов, было установлено, что площадь фильтрующей поверхности фильтрационных мембран ограничена определенным пределом, и по этой причине они имеют ограниченные характеристики с точки зрения пропускной способности.

Исторически и хронологически на рынке появились сначала моноканальные цилиндрические трубчатые сепарационные элементы, затем мультиканальные трубчатые сепарационные элементы.

Первые мультиканальные сепарационные элементы, одной из задач которых, кроме увеличения общей площади фильтрующей поверхности, является получение каналов небольшого гидравлического диаметра без риска снижения прочности для сепарационного элемента, содержали исключительно каналы с круглым поперечным сечением.

Следующее поколение отошло от концепции круглых каналов, чтобы лучше заполнить внутренний объем трубки и увеличить ее фильтрующую поверхность, следствием чего является повышение плотности, выраженной в квадратных метрах деленных на кубические метры (м2/м3), в корпусах, а также увеличение возможностей завихрений, причем эта плотность, выраженная в м2/м3, соответствует отношению суммы фильтрующих площадей фильтрационных элементов, поделенной на внутренний объем корпуса, в котором они установлены.

Известно, что для корпуса данного внутреннего диаметра и для сепарационных элементов, имеющих данную фильтрующую площадь, плотность корпусов, в которых установлены моноканальные или мультиканальные сепарационные элементы, ограничена расстоянием D между каждым из этих сепарационных элементов, которое зависит от толщины используемых прокладок и от требований механической прочности головных пластин.

Кроме того, независимо от типа прокладки, единой или индивидуальной, юбка, которая закрывает наружную часть фильтрационного элемента и обеспечивает герметичность между металлом и фильтрационным элементом, продолжена общей пластиной в случае единой прокладки или индивидуальной пластиной в случае индивидуальной прокладки. Толщина этой юбки, а также количество материала между двумя проходами определяют это расстояние D, от которого напрямую зависит число фильтрационных элементов внутри корпуса. Это количество материала определяют таким образом, чтобы обеспечивать механическую прочность корпуса, например, стойкость к внутреннему давлению в 10 бар.

В качестве примера в нижеследующей таблице представлены число сепарационных элементов и число индивидуальных прокладок для трех промышленных корпусов.

Из документа US 2004/0076874 известен также сепарационный модуль, содержащий ряд пористых колонок, поддерживаемых на одном из своих концов входной пластиной и на другом из своих концов выходной пластиной. Эти пористые колонки закреплены на входной и выходной пластинах, например, посредством спекания. Один из недостатков такого модуля состоит в трудности получения этого соединения в случае, когда наружный диаметр, а также толщина пористых колонок имеют очень малые значения. Действительно, отсутствие ударной вязкости керамических материалов в сочетании с небольшими размерами колонок делают их очень хрупкими, что значительно ограничивает выполнение в промышленном масштабе сепарационного модуля, содержащего большое число этих колонок. Опять же с учетом небольшого наружного диаметра и небольшой толщины другой недостаток состоит в трудности контроля расстояния между колонками, когда его значение является очень малым. Например, невозможно предусмотреть выполнение сепарационного модуля, содержащего несколько сот пористых колонок диаметром Dh = 1,6мм, толщиной = 0,9 мм и с расстоянием между колонками 0,5мм, без того, чтобы хотя бы одна из этих колонок не сломалась, что может сделать сепарационный модуль нерабочим.

Одним из решений является выполнение сборок, где число ограничено несколькими десятками, но затем эти мини-модули необходимо соединить между собой для получения сепарационного модуля с эквивалентной фильтрующей площадью. Однако сборка этих мини-модулей приводит к потере большого объема по причине пространства, остающегося между этими мини-модулями, что приводит к снижению плотности всего комплекса.

Изобретение призвано устранить этот недостаток известных технических решений и предложить новый моноблочный сепарационный элемент для тангенциальной сепарации молекул и/или частиц текучей среды, разработанный с целью повышения плотности, то есть увеличения отношения фильтрующей площади к общему внутреннему объему корпуса (отношение выражено в м2/м3), причем этот новый элемент позволяет упростить модули за счет сокращения числа необходимых прокладок и исключения головных пластин.

При таком моноблочном элементе в соответствии с изобретением плотность, выраженная в м2/м3, в корпусах увеличивается при равном гидравлическим диаметре по меньшей мере в 1,2 раза и предпочтительно более чем в 1,5 раза по сравнению с известными решениями с использованием известных моноканальных и мультиканальных сепарационных элементов.

Для достижения таких значений плотности изобретением предложен моноблочный сепарационный элемент для разделения молекул и/или частиц обрабатываемой текучей среды на фильтрат и остаток, причем этот элемент содержит структуру по меньшей мере из двух жестких пористых колонок, выполненных из одного материала, расположенных рядом друг с другом, ограничивая снаружи своих наружных стенок объем сбора фильтрата, при этом каждая колонка содержит внутри по меньшей мере одну открытую структуру для циркуляции текучей среды, выходящую наружу на одном из концов этой пористой колонки для входа обрабатываемой текучей среды и на другом конце для выхода остатка, при этом указанные пористые колонки соединены между собой на одном и другом из своих концов при помощи входной пластины и выходной пластины, при этом указанные пластины не являются присоединяемыми к пористым колонкам для совместного образования указанной моноблочной структуры.

Таким образом, изобретение призвано предложить сепарационный модуль, в котором применен заявленный моноблочный сепарационный элемент с оптимизацией расстояния между пористыми колонками и толщины материала пористых колонок и который позволяет добиться повышения плотности, выраженной в м2/м3, при равном гидравлическом диаметре по сравнению с известными моноканальными и мультиканальными сепарационными элементами.

Заявленный моноблочный сепарационный элемент имеет также в комбинации один и/или другой из следующих дополнительных признаков:

- жесткие пористые колонки имеют внешние формы, которые являются постоянными или могут меняться вдоль их длины;

- жесткие пористые колонки имеют поперечные размеры, которые являются постоянными или могут меняться вдоль их длины;

- пластины выполнены из того же материала, что и пористые колонки, для идентичности и непрерывности материала и пористой текстуры между пластинами и колонками;

- каждая пластина содержит герметичную наружную поверхность, входящую в контакт с обрабатываемой текучей средой или с остатком;

- пластины имеют круглое поперечное сечение;

- пластины имеют некруглое поперечное сечение;

- пористые колонки соединены между собой при помощи по меньшей мере одной соединительной перемычки, выполненной из того же материала, что и пластины и колонки;

- пористые колонки имеют одинаковые или разные формы;

- пористые колонки имеют одинаковые или разные поперечные размеры;

- пористые колонки имеют цилиндрическую форму;

- пористые колонки имеют спиралевидную форму;

- пористые колонки скручиваются;

- пористые колонки имеют внутри открытые структуры для циркуляции текучей среды, идентичные для всех пористых колонок или разные по меньшей мере для одной из пористых колонок;

- в качестве открытой структуры каждая пористая колонка содержит единый канал;

- каналы пористых колонок ограничивают для каждой пористой колонки постоянную толщину пористого материала, составляющую от 0,25 до 5 мм, тогда как расстояние между пористыми колонками составляет от 0,125 до 10 мм;

- в качестве открытой структуры каждая пористая колонка содержит каналы, содержащие периферическую стенку напротив наружной стенки пористой колонки;

- по меньшей мере один сепарационный слой для разделения текучей среды непрерывно нанесен на поверхность открытой структуры, входящей в контакт с текучей средой;

- пористые колонки и пластины выполнены из органического материала;

- пористые колонки и пластины состоят из керамики, выбранной среди оксидов, нитридов, карбидов или других керамических материалов и их смесей и, в частности, среди оксида титана, глинозема, двуокиси циркония или одной из их смесей, нитрида титана, нитрида алюминия, нитрида бора, карбида кремния, карбида титана, возможно в смеси с другим керамическим материалом;

- пористые колонки и пластины выполнены из неорганического неметаллического материала;

- пористые колонки и пластины выполнены из чистого металла, такого как алюминий, цинк, медь, титан, или из сплава нескольких из этих металлов, или из нержавеющей стали.

Изобретением предложен также сепарационный модуль для разделения молекул и/или частиц обрабатываемой текучей среды на фильтрат и остаток, при этом устройство содержит корпус, по меньшей мере один заявленный моноблочный элемент, каждая пластина которого установлена в уплотнительной прокладке.

Различные другие отличительные признаки будут более очевидны из нижеследующего описания вариантов осуществления изобретения, представленных в качестве неограничивающих примеров со ссылками на прилагаемые чертежи.

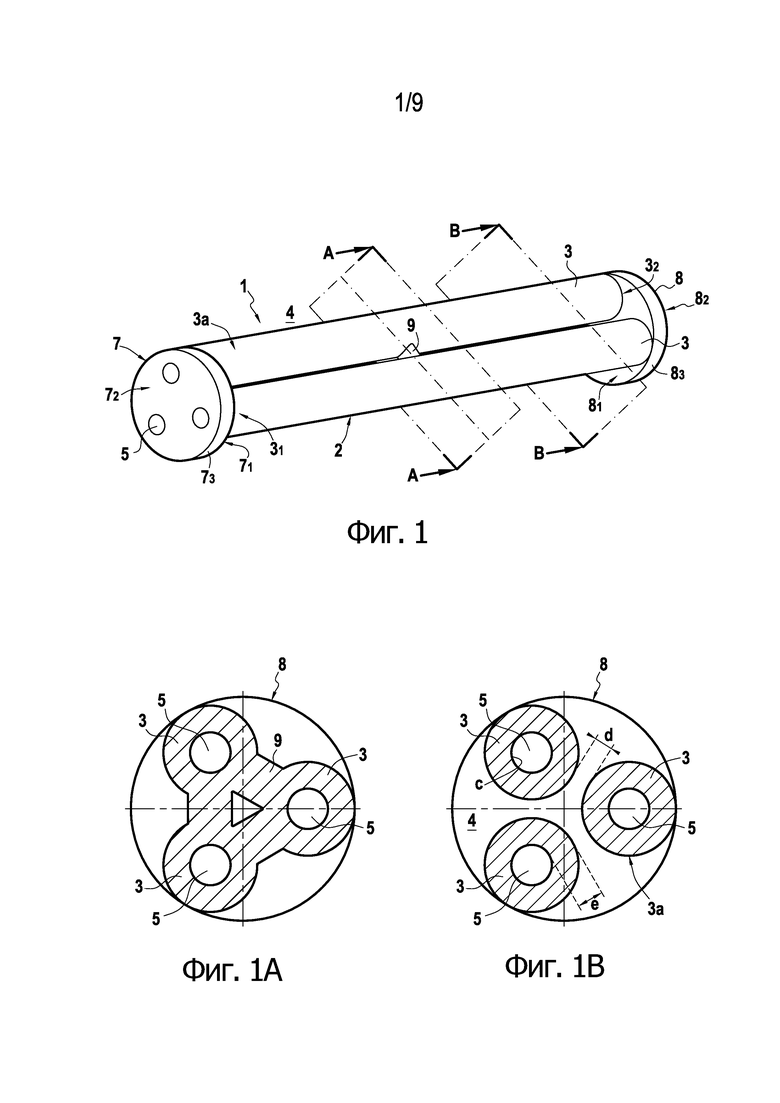

На фиг. 1 представлен вид в перспективе первого варианта осуществления заявленного сепарационного элемента;

на фиг. 1А и 1В представлены виды в поперечном разрезе соответственно по линиям А-А и В-В сепарационного элемента, показанного на фиг. 1;

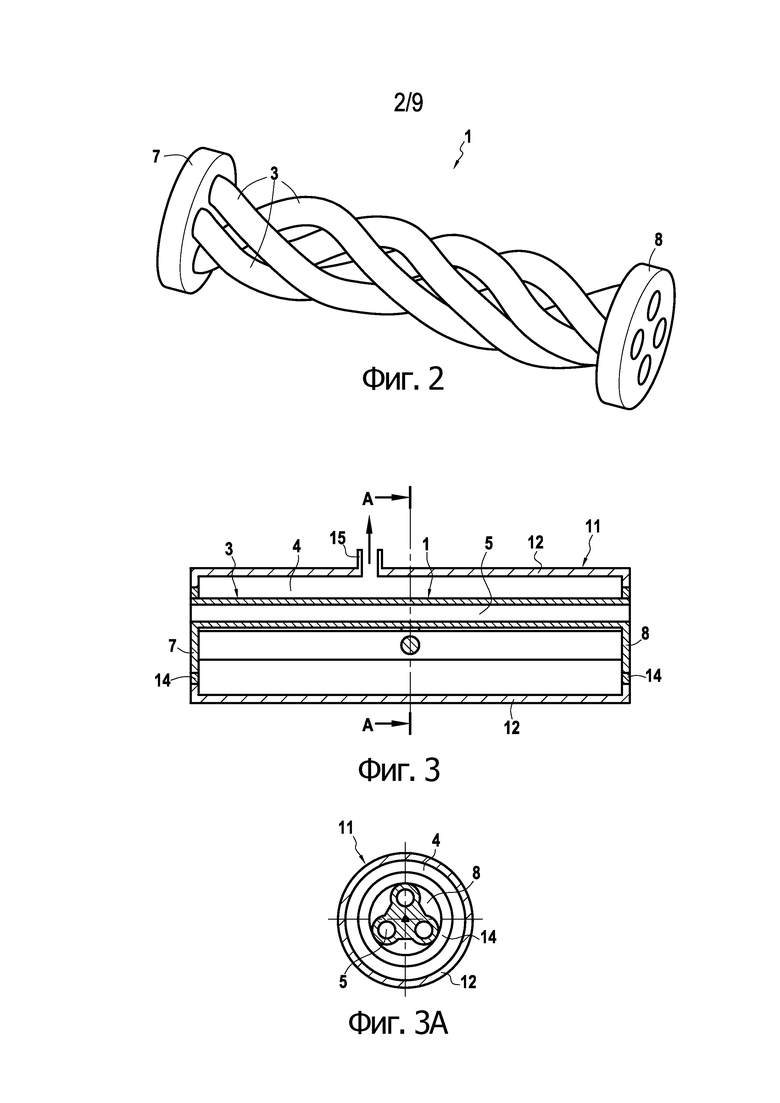

на фиг. 2 представлен вид в перспективе другого примера осуществления заявленного сепарационного элемента с скручивающимися пористыми колонками;

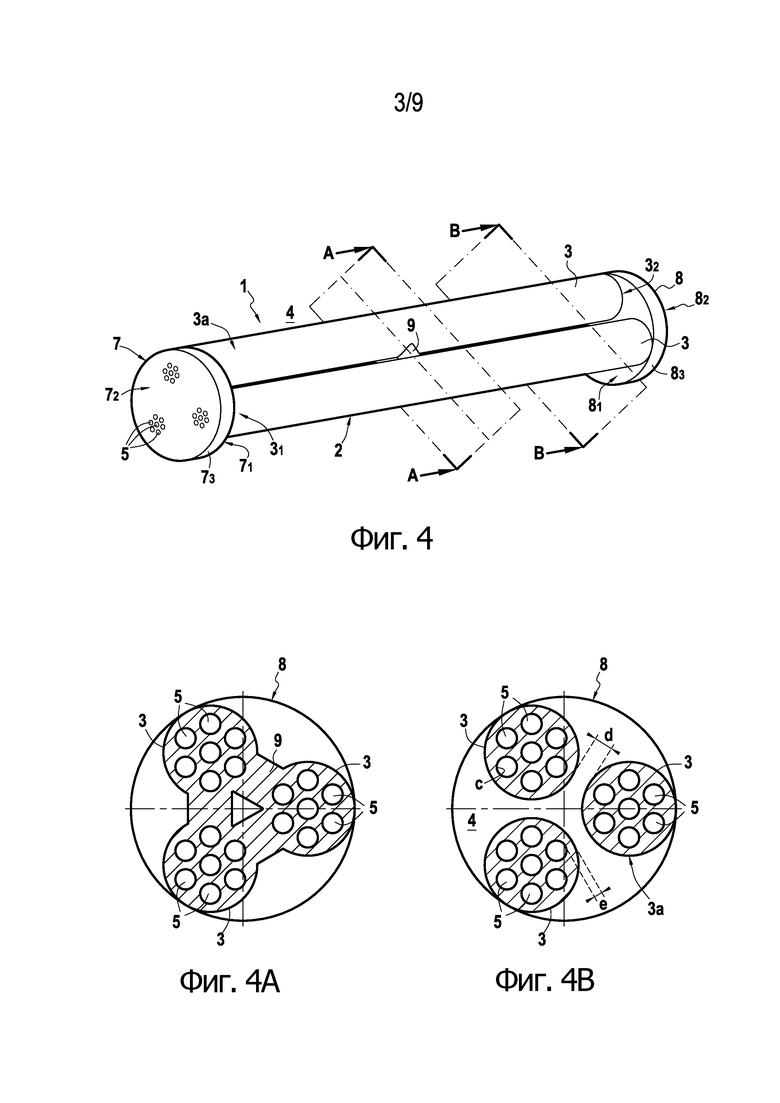

на фиг. 3 представлен вид в разрезе спереди, иллюстрирующий принцип монтажа заявленного сепарационного элемента, показанного на фиг. 1, внутри корпуса;

на фиг. 3А представлен вид в поперечном разрезе по линии А-А фиг. 3;

на фиг. 4 представлен вид в перспективе еще одного примера осуществления заявленного сепарационного элемента, в котором каждая пористая колонка имеет семь каналов;

на фиг. 4А и 4В представлены виды в поперечном разрезе соответственно по линиям А-А и В-В сепарационного элемента, показанного на фиг. 4;

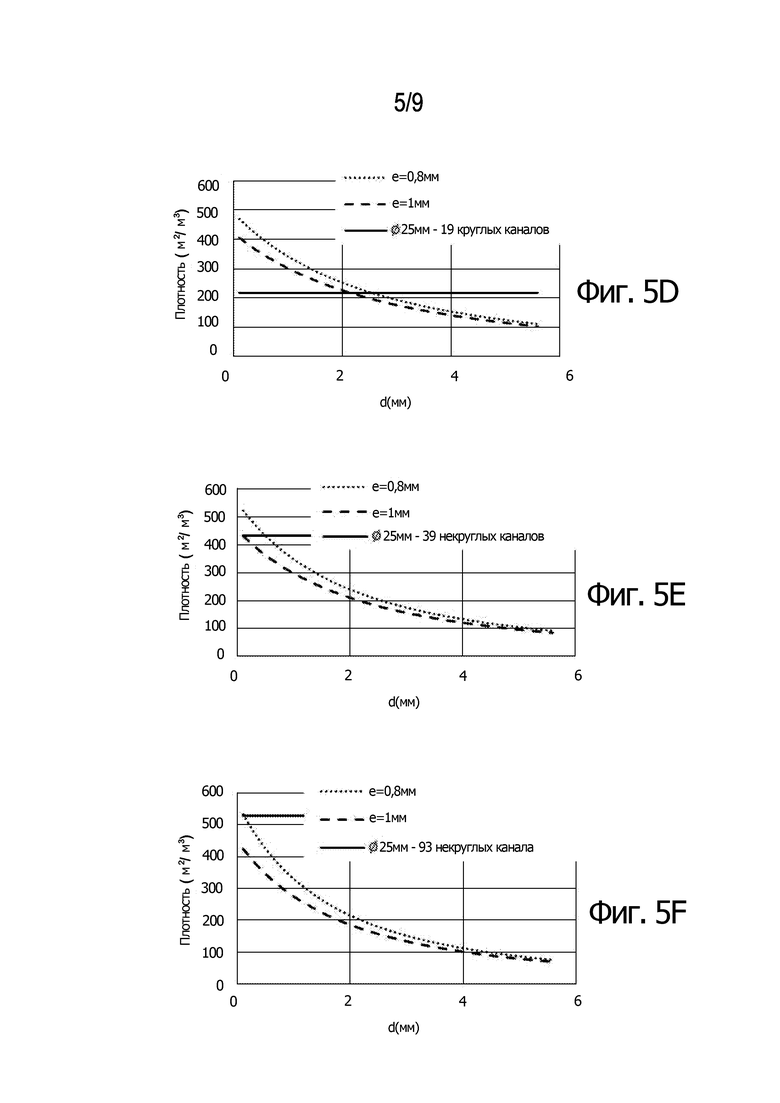

на фиг. 5А-5F представлены графики значений плотности (на оси ординат и в м2/м3), полученных при помощи заявленных сепарационных элементов, установленных в корпусе DN 200, в зависимости от расстояния d (на оси абсцисс и в мм) между пористыми колонками, каждая из которых содержит только один канал с гидравлическим диаметром Dh, для двух значений толщины е (е=0,8 мм и е=1 мм), при этом гидравлический диаметр равен соответственно 6 мм, 6 мм, 4,6 мм, 3,5 мм, 2,3 мм и 1,6 мм;

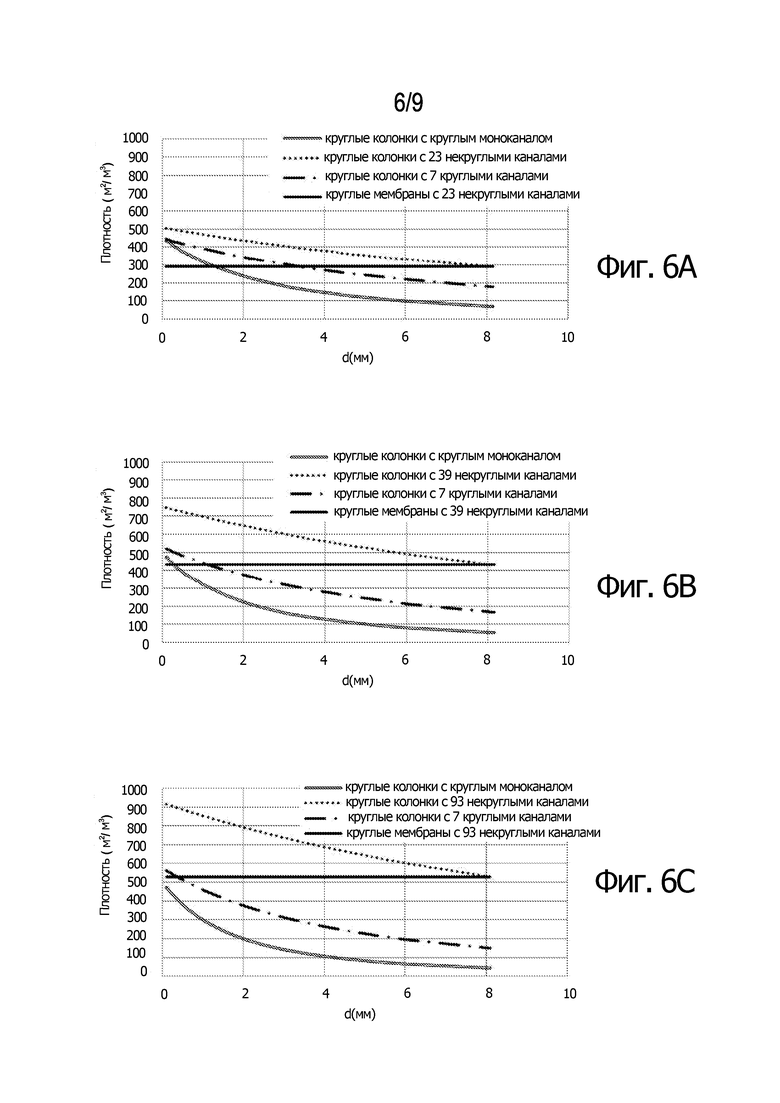

на фиг. 6А-6С представлены значения плотности (на оси ординат и в м2/м3), полученные при помощи заявленных сепарационных элементов, установленных в корпусе DN 200, в зависимости от расстояния d (на оси абсцисс и в мм) между пористыми колонками, имеющими только один канал или несколько каналов, в сравнении с известной промышленной конфигурацией с эквивалентным гидравлическим диаметром, взятой в качестве контрольной ссылки (горизонтальная линия), при этом гидравлический диаметр равен соответственно 3,47 мм, 2,3 мм и 1,6 мм;

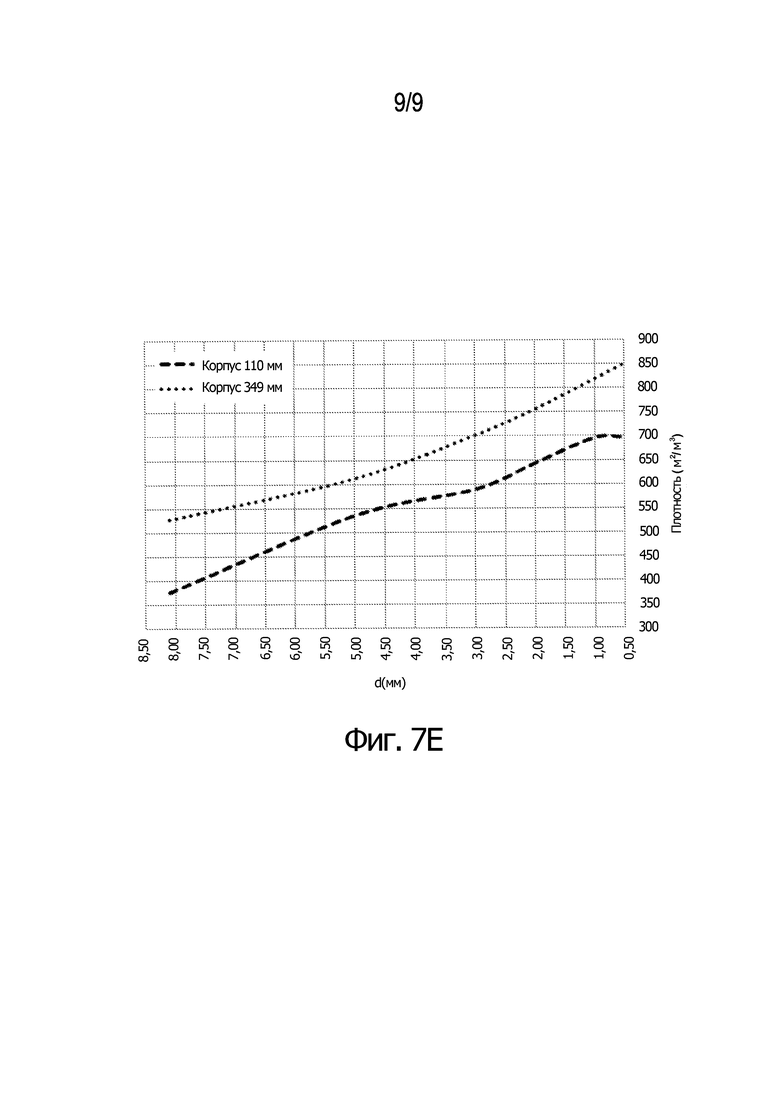

на фиг. 7А-7Е представлены значения плотности (на оси ординат и в м2/м3), полученные при помощи заявленных сепарационных элементов, установленных в корпусах DN100 и DN350, в зависимости от расстояния d (на оси абсцисс и в мм) между пористыми колонками, имеющими соответственно один канал, 7, 23, 29 и 93 каналов, и соответственно при гидравлическом диаметре, равном 6 мм, 6 мм, 3,5 мм, 2,5 мм и 1,6 мм.

Прежде всего следует привести несколько определений терминов, применяемых в рамках изобретения.

Под средним диаметром пор следует понимать значение d50 объемного распределения, при котором 50% общего объема пор соответствуют объему пор диаметром менее d50. Объемное распределение является кривой (аналитической функцией), отображающей частотность объемов пор в зависимости от их диаметра. Значение d50 соответствует медиане, делящей на две равные части площадь, находящуюся под кривой частотности, полученной методом ртутной порометрии для средних диаметров, превышающих или равных 4 нанометра (нм), или методом адсорбции газа, в частности, N2, при средних диаметрах менее 4 нм, причем эти две технологии выбраны в качестве опорных в рамках изобретения для измерения среднего диаметра пор.

В частности, можно применять технологии, описанные в:

- норме ISO 15901-1:2005 в отношении технологии измерения путем ртутной порометрии;

- нормах ISO 15901-2:2006 и ISO 15901-3:2007 в отношении технологии измерения путем газовой адсорбции.

Объектом изобретения являются сепарационные элементы для тангенциальной сепарации молекул и/или частиц текучей среды, обычно называемые фильтрационными мембранами. Как правило и как показано на фигурах, такой сепарационный элемент 1 содержит жесткую монолитную или моноблочную структуру 2.

В рамках изобретения моноблочную структуру можно определить как выполненную в виде единой детали, однородной и сплошной в своей совокупности, без сварного шва и без экзогенных припоев. Иначе говоря, ни одна часть, образующая эту моноблочную структуру, не является присоединяемой, то есть эту моноблочную структуру изготавливают в ходе одной операции таким образом, что эту моноблочную структуру можно использовать напрямую для нанесения сепарационных слоев или, в крайнем случае, она нуждается лишь в термической обработке.

Согласно изобретению, моноблочная структура 2 содержит по меньшей мере две и в примере, показанном на фиг. 1, три жесткие пористые колонки 3, выполненные из одного пористого материала, расположенные рядом друг с другом таким образом, чтобы ограничивать снаружи своих наружных стенок периферическое пространство 4 для сбора фильтрата. Каждая пористая колонка 3 образует жесткую пористую основу, имеющую общую удлиненную форму и выполненную от первого конца 31 до второго конца 32, противоположного первому концу.

Каждая пористая колонка 3 содержит внутри по меньшей мере одну открытую структуру 5 для циркуляции обрабатываемой текучей среды, открытую на первом конце 31 этой пористой колонки для входа обрабатываемой текучей среды и на втором конце 32 этой пористой колонки для выхода остатка. Эта открытая структура 5, которая в представленном примере имеет вид канала, соответствует пустому пространству для циркуляции текучей среды, то есть зоне пористой колонки 3, не содержащей пористого материала.

Часть пористой колонки 3, ограничивающая открытую структуру или канал 5, имеет поверхность, покрытую по меньшей мере одним сепарационным слоем С, предназначенным для вхождения в контакт с обрабатываемой текучей средой, циркулирующей внутри открытой структуры 5. Часть обрабатываемой текучей среды проходит через сепарационный слой С и пористый материал пористых колонок 3, и эта обработанная часть текучей среды, называемая фильтратом или пермеатом, вытекает через наружную стенку 3а каждой пористой колонки. Фильтрат собирают в периферическом пространстве 4 пористой структуры при помощи любых соответствующих средств. Таким образом, каждая пористая колонка 3 имеет периферическую стенку толщиной е между открытой структурой 5 и наружной стенкой 3а.

Согласно изобретению, пористые колонки 3 скреплены между собой по меньшей мере на своих соседних первых концах при помощи входной пластины 7 и на своих вторых концах при помощи выходной пластины 8. Каждая пластина 7, 8 обеспечивает механическое соединение между пористыми колонками 3, при этом входная пластина 7 обеспечивает соединение жестких пористых колонок 3 на уровне их первых концов 31 и выходная пластина 8 обеспечивает соединение жестких пористых колонок 3 на уровне их вторых концов 32. Согласно изобретению, пластины 7, 8 не являются отдельными деталями, присоединенными к пористым колонкам с целью образования указанной моноблочной структуры. Действительно, изготовление пористых колонок 3 и пластин 7, 8 осуществляют в ходе одной операции, поэтому полученную моноблочную структуру 2 можно использовать сразу для нанесения слоев С для сепарации обрабатываемой текучей среды, или, в крайнем случае, она требует лишь термической обработки.

Каждая пластина 7, 8 имеет так называемую внутреннюю поверхность, соответственно 71, 81, обращенную в сторону и входящую в контакт с периферическим пространством 4 пористой структуры, и так называемую наружную поверхность, соответственно 72, обращенную в сторону и входящую в контакт с обрабатываемой текучей средой, и 82, обращенную в сторону и входящую в контакт с остатком. Входная и выходная пластины 7, 8, толщину контура которых, соответственно 73, 83, можно менять в зависимости от требуемой механической прочности, имеют поперечное сечение, обеспечивающее монтаж в корпусе, что будет более детально показано в описании ниже. В примере, представленном на чертежах, пластины 7, 8 имеют круглое поперечное сечение, однако понятно, что поперечное сечение этих пластин может быть другим, то есть не круглым.

Согласно отличительному признаку изобретения, пористые колонки 3 скреплены между собой также при помощи по меньшей мере одной соединительной перемычки 9, обеспечивающей жесткое соединение пористых колонок 3 и одновременно позволяющей сохранять постоянный промежуток между пористыми колонками 3. Таким образом, пористые колонки 3 отстоят друг от друга на расстояние d. Эти соединительные перемычки 9 выполнены локально и имеют любую соответствующую форму, предпочтительно будучи равномерно распределенными между пластинами. Эти соединительные перемычки 9 выполнены из того же материала, что и пористые колонки.

Пористые колонки 3, входная и выходная пластины 7 и 8 и соединительные перемычки 9 образуют моноблочную структуру. Такие моноблочные структуры 2, которые невозможно изготовить при помощи традиционных технологий экструзии, предпочтительно изготовляют при помощи аддитивных технологий, описанных, например, в документе FR 3 006 606. В соответствии с аддитивным методом изготовления пластины и колонки не считаются отдельными деталями, присоединяемыми друг к другу, если изготовление позволяет выполнить пластины 7, 8 и пористые колонки 3 таким образом, чтобы получаемую моноблочную структуру 2 можно было использовать напрямую для нанесения слоев или чтобы она в крайнем случае требовала лишь термической обработки. В соответствии с аддитивным методом изготовления цельную моноблочную структуру получают путем наложения друг на друга взаимно соединенных элементарных пластов путем распыления жидкости в виде мелких капелек или путем подачи энергии; при этом при использовании первого способа действительно необходима упрочняющая термическая обработка; в то время как при применении второго способа обычно взаимодействия энергия-материал достаточно, чтобы обеспечивать либо спекание, либо сплавление/затвердевание материала.

Эта термическая обработка особенно необходима, когда производят локальное добавление жидкости микрокаплями, создаваемыми при помощи пьезоэлектрического элемента, в случае необходимости, заряжаемыми и направляемыми в электростатическое поле; при этом жидкость является связующим или активатором связующего, предварительно добавленного в керамический порошок.

Такие моноблочные структуры 2 можно также выполнить при помощи технологии литья, что требует операции изготовления пресс-формы, подготовки литейной суспензии, осуществления самого литья, сушки, извлечения из пресс-формы и термической обработки для получения пористости и твердости моноблочной структуры.

При таких моноблочных структурах 2 пористые колонки 3 имеют пористую текстуру, непрерывную во всем объеме пористой колонки. Эта пористая текстура характеризуется средним диаметром пор, вытекающим из их распределения, измеряемого методом ртутной порометрии.

Пористая текстура пористых колонок 3 является открытой и образует сеть взаимосвязанных пор, что позволяет текучей среде, фильтруемой сепарационным фильтрационным слоем, проходить через пористую структуру для сбора в периферическом пространстве 4 пористой структуры. Обычно измеряют водопроницаемость пористой структуры для определения гидравлического сопротивления структуры, что позволяет одновременно подтвердить взаимосвязанность пористой текстуры. Действительно, в пористой среде стационарный поток несжимаемой вязкой жидкости подчиняется закону Дарси. Скорость текучей среды пропорциональна градиенту давления и обратно пропорциональна динамической вязкости текучей среды через характеристический параметр, называемый проницаемостью, которую можно измерить, например, согласно французскому стандарту NF Х 45-101 от декабря 1996 года.

Чаще всего пористые колонки 3 выполняют из не металлического неорганического материала. Предпочтительно пористые колонки 3 состоят из керамики, выбранной среди оксидов, нитридов, карбидов или других керамических материалов и их смесей и, в частности, оксида титана, глинозема, двуокиси циркония или одной из их смесей, нитрида титана, нитрида алюминия, нитрида бора, карбида кремния, карбида титана, возможно в смеси с другим керамическим материалом.

Следует отметить, что пористую структуру можно изготовить также из органического или неорганического материала, являющегося чистым металлом. Например, пористые колонки 3 выполняют из чистого металла, такого как алюминий, цинк, медь, титан или в виде сплава нескольких из этих металлов или нержавеющих сталей.

Например, материал пористых колонок 3 имеет средний диаметр пор в диапазоне от 1 мкм до 100 мкм.

Пористые колонки 3 и пластины 7, 8 выполнены из одного материала для обеспечения идентичности и непрерывности материала и пористой текстуры между пластинами и пористыми колонками 3. Пористость материала пористых колонок 3 и пластин 7, 8 является одинаковой.

Согласно предпочтительному отличительному признаку изобретения, каждую пластину 7, 8 выполняют в виде твердотельного элемента, чтобы получить твердотельную пластину, сечение которой включает в себя все сечения пористых колонок 3. Таким образом, пластины 7, 8 образуют периферическое пространство 4 пористой структуры, чтобы изолировать таким образом фильтрат. Каждая пластина 7, 8 содержит наружную поверхность 72, 82, входящую соответственно в контакт с обрабатываемой текучей средой и с остатком, причем эти наружные поверхности 72, 82 являются герметичными, чтобы обрабатываемая текучая среда и остаток не проникали в пластины. Герметичность наружных поверхностей 72, 82 пластин 7, 8 можно обеспечить любым соответствующим способом. Например, герметичность наружных поверхностей 72, 82 пластин 7, 8 можно получить за счет уплотнения до значения, равного или очень близкого к собственной плотности материала, или посредством пропитки, или посредством нанесения материала, отличного от материала пластины.

Таким образом, как показано, в частности, на фиг. 3 и 3А, заявленный сепарационный элемент 1 предназначен для применения в сепарационном модуле 11 любого известного типа. Классически сепарационный модуль 11 содержит корпус 12 трубчатой формы, в котором устанавливают один или несколько сепарационных элементов 1.

Для этого сепарационный модуль 11 устанавливают таким образом, чтобы входная 7 и выходная 8 пластины располагались на уровне концов корпуса 12. Эти входная 7 и выходная 8 пластины установлены на корпусе 12 герметично при помощи уплотнительных прокладок 14. Эти уплотнительные прокладки 14 установлены на корпусе любым соответствующим способом либо напрямую на уровне концов корпуса, либо в отверстиях, выполненных в опорной пластине, присоединенной и закрепленной на уровне концов корпуса. Таким образом, пористые колонки 3 находятся внутри корпуса 12, который оказывается закрытым пластинами 7, 8 и уплотнительным прокладками 14, возможно присоединенными к опорным пластинам. Таким образом, корпус 12 ограничивает вместе с наружной стенкой 3а пористых колонок 3 и внутренними поверхностями 71, 81 пластин периферическое пространство 4 для сбора фильтрата. Находящийся в корпусе 12 фильтрат удаляют при помощи любых соответствующих средств через выход 15, выполненный в корпусе 12.

В примере, представленном на фиг. 3 и 3А, сепарационное устройство 11 содержит единый сепарационный элемент 1, содержащий пористые колонки 3 в количестве, необходимом для получения требуемой фильтрующей площади. Разумеется, сепарационное устройство 11 может содержать несколько заявленных сепарационных элементов 1. В этом случае каждый сепарационный элемент 1 установлен в корпусе 12 герметично при помощи пластин 7, 8, оснащенных уплотнительными прокладками 14.

Как можно понять из всего вышесказанного, текучая среда заходит и выходит соответственно через входную 7 и выходную 8 пластины моноблочной структуры 2 через раздельные отверстия, образующие открытую структуру 5, которая в примере, показанном на фиг. 1, содержит три канала.

Сепарационный фильтрационный слой С, покрывающий стенки каждого канала 5, обеспечивает фильтрацию обрабатываемой текучей среды. По определению сепарационные фильтрационные слои С должны иметь средний диаметр пор, меньший среднего диаметра пор пористых колонок 2. Сепарационные слои ограничивают поверхность элемента тангенциальной сепарации, которая предназначена для вхождения в контакт с обрабатываемой текучей средой и по которой должна циркулировать обрабатываемая текучая среда.

Как правило, известный элемент тангенциальной сепарации имеет длину от 1 метра до 1,5 метра. Чаще всего сечение элемента тангенциальной сепарации имеет площадь от 0,8 см2 до 14 см2.

В рамках настоящего изобретения сепарационные элементы с моноблочной столбчатой структурой могут иметь длину от нескольких сантиметров до нескольких метров, предпочтительно от 5 см до 5 м.

Сечение сепарационного элемента с моноблочной столбчатой структурой, зависящее от числа колонок и от расстояния между этими колонками, может меняться от нескольких сантиметров до нескольких метров.

Значения толщины сепарационных фильтрационных слоев обычно составляют от 1 до 100 мкм толщины.

Разумеется, в рамках настоящего изобретения, чтобы обеспечивать функцию сепарации и служить активным слоем, сепарационные слои имеют средний диаметр пор, меньший среднего диаметра пор пористой колонки. Чаще всего, средний диаметр пор сепарационных фильтрационных слоев меньше по меньшей мере в 3 раза, предпочтительно по меньшей мере в 5 раз по сравнению со средним диаметром пор пористой колонки.

Специалисту в данной области хорошо известны понятия сепарационных слоев микрофильтрации, ультрафильтрации и нанофильтрации. Обычно принято считать, что:

- сепарационные слои для микрофильтрации имеют средний диаметр пор, составляющий от 0,1 до 2 мкм;

- сепарационные слои для ультрафильтрации имеют средний диаметр пор, составляющий от 0,01 до 0,1 мкм;

- сепарационные слои для нанофильтрации имеют средний диаметр пор, составляющий от 0,5 до 10 нм.

Этот слой для микро- или ультрафильтрации можно нанести непосредственно на пористую колонку (случай одинарного сепарационного слоя) или на промежуточный слой с меньшим средним диаметром пор, который нанесен непосредственно на пористую колонку. Например, сепарационный слой может быть выполнен на основе или может представлять собой исключительно один или несколько металлических оксидов, карбидов или нитридов или других керамических материалов. В частности, сепарационный слой может быть выполнен на основе или может представлять собой исключительно TiO2, Al2O3 и ZrO2 отдельно или в смеси.

В примере, представленном на фиг. 1, каждая пористая колонка 3 предпочтительно содержит только один канал. Разумеется, в каждой пористой колонке можно выполнить несколько каналов. В случае, когда пористая основа содержит несколько каналов, можно предусмотреть выполнение каналов 5 для создания внутри каждой пористой колонки по меньшей мере двух не взаимосвязанных контуров циркуляции текучей среды между входной и выходной сторонами пористой колонки. Согласно этому примеру осуществления, каждый канал 3 проходит от входа к выходу пористой колонки, не соединяясь с другим каналом. На фиг. 4, 4А и 4В представлен такой пример осуществления, в котором каждая пористая колонка 3 содержит семь каналов 5, выполненных независимо друг от друга во входной пластине 7 и до выходной пластины 8. Разумеется, число каналов в каждой пористой колонке может отличаться от представленного примера.

Преимуществом изобретения является возможность повышения плотности сепарационных элементов, когда они установлены в корпусе.

В нижеследующей таблице 1 приведены значения плотности в м2/м3 для разных сепарационных мембран, установленных в цилиндрическом корпусе DN 200 с внутренним диаметром 213 мм. Как показано в этой таблице, сепарационные мембраны имеют либо круглые, либо шестиугольные сечения, имеют определенное число каналов 5 круглого сечения или некруглого сечения и гидравлический диаметр Dh.

Таблица 1

лы

канала

каналов

канала

каналов

каналов

каналов

каналов

каналов

каналов

На фиг. 7А представлены значения плотности в м2/м3, полученные для заявленных сепарационных элементов, содержащих пористые колонки круглого сечения с одним центральным каналом, при этом все они являются идентичными с наружным диаметром 10мм и толщиной е, равной 2 мм, при этом круглый внутренний канал имеет гидравлический диаметр Dh = 6 мм, и установлены в корпусах DN100 и DN200, определенных по их внутренним диаметрам, при этом каждая жесткая структура 2, выполненная в соответствии с описанием изобретения, заканчивается концевыми пластинами 7 и 8, соединенными с корпусом при помощи только одной уплотнительной прокладки. Эти значения плотности являются функцией расстояния d (на оси абсцисс и в мм) и показаны в порядке убывания.

Максимальное расстояние d между колонками, равное 2 мм, соответствует расстоянию, которое в известных решениях разделяет фильтрационные элементы с наружным диаметром 10 мм, когда они установлены в таких промышленных корпусах.

Когда это расстояние уменьшается, что становится возможным благодаря заявленному сепарационному элементу, плотность корпусов увеличивается.

Таблица 2

Этот пример иллюстрирует случай пористых колонок и каналов круглого сечения, но изобретение можно применять для колонок некруглого сечения и для каналов некруглого сечения.

На фиг. 5А-5F представлены графики, на которых для разных гидравлических диаметров Dh показаны значения плотности (на оси ординат и в м2/м3), полученные с использованием заявленных сепарационных элементов 1, установленных в корпусе DN200, в зависимости от расстояния d (на оси абсцисс и в мм) между пористыми колонками 3, каждая из которых содержит только один канал с гидравлическим диаметром Dh, для двух значений толщины е (е = 0,8 мм и е = 1 мм). Эти значения плотности сравнены с контрольной плотностью (горизонтальная линия) известной промышленной конфигурации, состоящей из мультиканальных мембран с наружным диаметром 25 мм и с эквивалентным гидравлическим диаметром.

Когда пористые колонки имеют только один канал и если их сравнить с известными промышленными конфигурациями, в которых использованы круглые мультиканальные мембраны с наружным диаметром 25 мм и с эквивалентными гидравлическими диаметрами, то можно отметить, что в соответствии со значением расстояния d между пористыми колонками 3 заявленные сепарационные элементы обеспечивают более высокие значения плотности вплоть до определенного предельного значения гидравлического диаметра Dh, близкого к 2,3 мм.

В нижеследующей таблице 3 представлены значения плотности в м2/м3 для заявленных сепарационных элементов 1, установленных в корпусе DN200 с внутренним диаметром 213 мм при е = 0,9 мм и d = 0,5 мм и с пятью разными гидравлическими диаметрами. Значения плотности показаны в сравнении со значениями, полученными для известных промышленных конфигураций.

Таблица 3

Для гидравлического диаметра Dh=2,3 мм и менее известные промышленные конфигурации дают значения плотности, более значительные, чем у заявленных сепарационных элементов.

Это объясняется тем, что толщину колонок нельзя уменьшать до бесконечности (в данном случае минимальной толщиной можно считать значение от 0,8 до 1 мм).

На фиг. 6А-6С показаны значения плотности (на оси ординат и в м2/м3), полученные с использованием заявленных сепарационных элементов 1, установленных в корпусе DN200, в зависимости от расстояния d (на оси абсцисс и в мм), показанного в порядке убывания, между пористыми колонками 3, каждая из которых содержит только один канал или несколько каналов, в сравнении с известной промышленной конфигурацией с эквивалентным гидравлическим диаметром, взятой в качестве контрольной (горизонтальная линия).

Фиг. 6А позволяет сравнить заявленный сепарационный элемент, в котором пористые колонки 3 имеют только один круглый канал с гидравлическим диаметром 3,47мм (е = 0,9 мм), во-первых, с заявленным сепарационным элементом, в котором каждая из пористых колонок 3 имеет семь круглых каналов с гидравлическим диаметром Dh=3,47мм, и, во-вторых, с заявленным сепарационным элементом, в котором каждая из пористых колонок 3 имеет двадцать три некруглых канала с гидравлическим диаметром Dh=3,47мм.

Из графика на фиг. 6А видно, что плотность, полученная при помощи заявленного сепарационного элемента 1, достигает плотности известной промышленной конфигурации при расстоянии d между пористыми колонками 3 порядка 8,1 мм. Таким образом, для сепарационного элемента, в котором пористые колонки отстоят друг от друга на расстояние d, равное 0,5 мм, полученный выигрыш в плотности составляет 67%.

Фиг. 6В позволяет сравнить заявленный сепарационный элемент, в котором пористые колонки 3 имеют только один круглый канал с гидравлическим диаметром 2,3 мм (е = 0,9 мм), во-первых, с заявленным сепарационным элементом, в котором каждая из пористых колонок 3 имеет семь круглых каналов с гидравлическим диаметром Dh=2,3мм, и, во-вторых, с заявленным сепарационным элементом, в котором каждая из пористых колонок 3 имеет тридцать девять некруглых каналов с гидравлическим диаметром Dh=2,3мм.

Из графика на фиг. 6В видно, что плотность, полученная при помощи заявленного сепарационного элемента 1, достигает плотности известной промышленной конфигурации при расстоянии между пористыми колонками 3 порядка 8,1 мм. Таким образом, для сепарационного элемента, в котором пористые колонки отстоят друг от друга на расстояние d, равное 0,5 мм, полученный выигрыш в плотности составляет 67%.

Фиг. 6С позволяет сравнить заявленный сепарационный элемент, в котором пористые колонки 3 имеют только один круглый канал с гидравлическим диаметром 1,6мм (е = 0,9 мм), во-первых, с заявленным сепарационным элементом, в котором каждая из пористых колонок 3 имеет семь круглых каналов с гидравлическим диаметром Dh=1,6 мм, и, во-вторых, с заявленным сепарационным элементом, в котором каждая из пористых колонок 3 имеет девяносто три некруглых канала с гидравлическим диаметром Dh=1,6 мм.

Из графика на фиг. 6С видно, что плотность, полученная при помощи заявленного сепарационного элемента 1, достигает плотности известной промышленной конфигурации при расстоянии между пористыми колонками 3 порядка 8,1 мм. Таким образом, для сепарационного элемента, в котором пористые колонки отстоят друг от друга на расстояние d, равное 0,5 мм, полученный выигрыш в плотности составляет 67%.

Как правило, когда пористые колонки имеют только один канал и если их сравнить с известными промышленными конфигурациями, в которых использованы круглые мультиканальные мембраны с эквивалентными гидравлическими диаметрами, то можно отметить, что заявленные сепарационные элементы обеспечивают более высокие значения плотности, когда расстояние d меньше 8,1 мм.

На фиг. 7В представлены значения плотности в м2/м3, полученные для заявленных сепарационных элементов со столбчатыми структурами, содержащих пористые колонки с несколькими каналами, при этом все они являются идентичными с наружным диаметром 25мм, имеют семь внутренних каналов с гидравлическим диаметром Dh=6мм, и установлены в корпусах DN100 и DN350, определенных по их внутренним диаметрам, при этом каждая жесткая структура 2, выполненная в соответствии с описанием изобретения, заканчивается концевыми пластинами, соединенными с корпусом при помощи только одной уплотнительной прокладки.

Максимальное расстояние d между пористыми колонками, равное 8,1мм, соответствует расстоянию, которое в известных решениях разделяет фильтрационные элементы с наружным диаметром 25 мм, когда они установлены в таких промышленных корпусах.

Когда это расстояние уменьшается, что становится возможным благодаря заявленному сепарационному элементу, плотность корпусов увеличивается.

Таблица 4

Этот пример иллюстрирует случай пористых колонок и каналов круглого сечения, но изобретение можно применять для колонок некруглого сечения и для каналов некруглого сечения.

На фиг. 7С представлены значения плотности в м2/м3, полученные для заявленных сепарационных элементов со столбчатыми структурами, содержащих пористые колонки круглого сечения с несколькими каналами некруглого сечения, при этом все они являются идентичными с наружным диаметром 25 мм, имеют 23 внутренних канала с гидравлическим диаметром Dh=3,5 мм, и установлены в корпусах DN100 и DN350, определенных по их внутренним диаметрам, при этом каждая жесткая структура, выполненная в соответствии с описанием изобретения, заканчивается концевыми пластинами, соединенными с корпусом при помощи только одной уплотнительной прокладки.

Максимальное расстояние d между пористыми колонками, равное 8,1мм, соответствует расстоянию, которое в известных решениях разделяет фильтрационные элементы с наружным диаметром 25 мм, когда они установлены в таких промышленных корпусах.

Когда это расстояние уменьшается, что становится возможным благодаря заявленному сепарационному элементу, плотность корпусов увеличивается.

Таблица 5

Этот пример иллюстрирует случай колонок круглого сечения, но изобретение можно применять для колонок некруглого сечения.

На фиг. 7D представлены значения плотности в м2/м3, полученные для заявленных сепарационных элементов со столбчатыми структурами, содержащих пористые колонки круглого сечения с несколькими каналами некруглого сечения, при этом все они являются идентичными с наружным диаметром 25мм, имеют тридцать девять внутренних каналов с гидравлическим диаметром Dh=2,5мм, и установлены в корпусах DN100 и DN350, определенных по их внутренним диаметрам, при этом каждая жесткая структура, выполненная в соответствии с описанием изобретения, заканчивается концевыми пластинами, соединенными с корпусом при помощи только одной уплотнительной прокладки.

Максимальное расстояние d между пористыми колонками, равное 8,1мм, соответствует расстоянию, которое в известных решениях разделяет фильтрационные элементы с наружным диаметром 25 мм, когда они установлены в таких промышленных корпусах.

Когда это расстояние уменьшается, что становится возможным благодаря заявленному сепарационному элементу, плотность корпусов увеличивается.

Таблица 6

Этот пример иллюстрирует случай колонок круглого сечения, но изобретение можно применять для колонок некруглого сечения.

На фиг. 7Е представлены значения плотности в м2/м3, полученные для заявленных сепарационных элементов со столбчатыми структурами, содержащих пористые колонки круглого сечения с несколькими каналами некруглого сечения, при этом все они являются идентичными с наружным диаметром 25 мм, имеют девяносто три внутренних канала с гидравлическим диаметром Dh=1,6мм, и установлены в корпусах DN100 и DN350, определенных по их внутренним диаметрам, при этом каждая жесткая структура, выполненная в соответствии с описанием изобретения, заканчивается концевыми пластинами, соединенными с корпусом при помощи только одной уплотнительной прокладки.

Максимальное расстояние d между пористыми колонками, равное 8,1мм, соответствует расстоянию, которое в известных решениях разделяет фильтрационные элементы с наружным диаметром 25 мм, когда они установлены в таких промышленных корпусах.

Когда это расстояние уменьшается, что становится возможным благодаря заявленному сепарационному элементу, плотность корпусов увеличивается.

Таблица 7

Этот пример иллюстрирует случай колонок круглого сечения, но изобретение можно применять для колонок некруглого сечения.

В нижеследующей таблице 8 представлены значения плотности в м2/м3 для заявленных сепарационных элементов 1, установленных в корпусе DN200 с внутренним диаметром 213 мм при е = 0,9 мм и d = 0,5 мм и с пятью разными гидравлическими диаметрами.

Таблица 8

Согласно предпочтительным примерам осуществления, в которых каждая пористая колонка 3 содержит один или несколько каналов 5, толщина е пористого материала предпочтительно составляет от 0,250 до 2,500 мм, и расстояние d между пористыми колонками 3 предпочтительно составляет от 0,250 до 5,000 мм.

Другое преимущество изобретения касается упрощения монтажа такого заявленного сепарационного элемента 1 в сепарационном модуле 11, выполненном любым известным способом. Действительно, присутствие входной и выходной пластин, которые обеспечивают соединение нескольких пористых колонок, позволяет облегчить получение герметичности с корпусом и, в частности, ограничить число используемых уплотнительных прокладок по сравнению с известными решениями.

В частности, как видно из фиг. 3, такой сепарационный элемент 1 установлен на концах корпуса 12 при помощи пластин 7, 8. Для этого на контуре 73, 83 пластин 7, 8 устанавливают уплотнительную прокладку 14. Эти две уплотнительные прокладки 14 устанавливают при помощи любых соответствующих средств на концах корпуса, чтобы закрыть периферическое пространство 4 сбора фильтрата, который удаляют из корпуса через выход 15 или при помощи любых известных соответствующих средств.

В примере, представленном на фиг. 3, сепарационное устройство 11 содержит единый сепарационный элемент 1, содержащий пористые колонки 3 в количестве, выбираемом таким образом, чтобы получить необходимую фильтрующую площадь. Разумеется, сепарационное устройство 11 может содержать несколько заявленных сепарационных элементов 1. В этом случае каждый сепарационный элемент 1 устанавливают в корпусе 12 герметично при помощи пластин 7, 8, оснащенных уплотнительными прокладками 14.

Таким образом, согласно изобретению, больше нет необходимости использовать индивидуальные или единые уплотнительные прокладки, которые являются специфическими для фильтрационных элементов, и предпочтительно можно использовать не специфические прокладки (тороидальные, квадратные, профилированные и т.д.), которые выбирают из каталогов производителей прокладок и которые позволяют получить необходимую герметичность между камерой сбора пермеата и входной и выходной камерами модуля.

Согласно предпочтительной версии изобретения, все пористые колонки 3 имеют идентичные формы. В примере, представленном на фигурах, все пористые колонки 3 имеют цилиндрическую форму круглого сечения. Разумеется, можно предусмотреть пористые колонки 3, имеющие разные формы.

Согласно предпочтительной версии изобретения, пористые колонки 3 имеют идентичные поперечные размеры. Иначе говоря, толщина е пористых колонок 3 является одинаковой для всех пористых колонок 3. Разумеется, можно предусмотреть пористые колонки 3, имеющие разные поперечные размеры.

Согласно предпочтительному признаку изобретения, жесткие колонки 3 имеют наружные формы, которые являются постоянными или могут меняться вдоль их длины, то есть между пластинами 7, 8. Эти жесткие колонки 3 имеют, в комбинации или не в комбинации с вышеупомянутым признаком формы, поперечные размеры, которые являются постоянными или могут меняться вдоль их длины.

Согласно примеру, представленному на фиг. 1, пористые колонки 3 проходят прямолинейно и расположены параллельно друг другу. Следует отметить, что пористые колонки 3 могут проходить спиралевидно, как показано на фиг. 2, что позволяет создавать для обрабатываемой текучей среды вращающийся поток. Согласно этой версии выполнения, каждая колонка сформирована посредством вращения круглого или другого сечения вокруг центральной оси, причем это образующее сечение остается либо перпендикулярным к центральной спирали (змеевик), либо горизонтальным (витая колонка), либо вертикальным, то есть параллельным центральной оси (форма винтовой лестницы).

Согласно другой версии изобретения, пористые колонки 3 скручиваются, как показано на фиг. 2.

Изобретение не ограничивается описанными и показанными на фигурах примерами, и в них можно вносить различные изменения, не выходя при этом за рамки изобретения.

Изобретение относится к технической области сепарационных элементов с тангенциальным потоком. Предлагается моноблочный сепарационный элемент для разделения молекул и/или частиц обрабатываемой текучей среды на фильтрат и остаток, причем этот элемент содержит входную пластину и выходную пластину, поддерживающие между собой по меньшей мере две жесткие пористые колонки, выполненные из одного и того же материала, расположенные рядом друг с другом, ограничивая снаружи своих наружных стенок объем для сбора фильтрата, при этом каждая колонка содержит внутри по меньшей мере одну открытую структуру для пропускания потока текучей среды, открытую наружу на одном из концов этой пористой колонки для входа обрабатываемой текучей среды и на другом конце для выхода остатка, при этом он является моноблочной жесткой структурой, выполненной в своей совокупности в виде однородной и непрерывной единой детали без сварного шва или экзогенного припоя. 2 н. и 22 з.п. ф-лы, 7 ил., 8 табл.

1. Моноблочный сепарационный элемент для разделения молекул и/или частиц обрабатываемой текучей среды на фильтрат и остаток, причем этот элемент содержит входную пластину (7) и выходную пластину (8), поддерживающие между собой по меньшей мере две жесткие пористые колонки (3), выполненные из одного и того же материала, расположенные рядом друг с другом, ограничивая снаружи своих наружных стенок объем (4) для сбора фильтрата, при этом каждая колонка (3) содержит внутри по меньшей мере одну открытую структуру (5) для пропускания потока текучей среды, открытую наружу на одном из концов этой пористой колонки для входа обрабатываемой текучей среды и на другом конце для выхода остатка, отличающийся тем, что он является моноблочной жесткой структурой (2), выполненной в своей совокупности в виде однородной и непрерывной единой детали без сварного шва или экзогенного припоя.

2. Элемент по п. 1, отличающийся тем, что жесткие пористые колонки (3) имеют внешние формы, которые являются постоянными или меняются вдоль их длины.

3. Элемент по п. 1 или 2, отличающийся тем, что жесткие пористые колонки (3) имеют поперечные размеры, которые являются постоянными или меняются вдоль их длины.

4. Элемент по пп. 1-3, отличающийся тем, что пластины (7, 8) выполнены из того же материала, что и пористые колонки (3), для обеспечения идентичности и непрерывности материала и пористой текстуры между пластинами и колонками, при этом материал пластин (7, 8) не является отдельно присоединяемым.

5. Элемент по одному из пп. 1 или 2, отличающийся тем, что каждая пластина (7, 8) содержит герметичную наружную поверхность (72, 82), входящую в контакт с обрабатываемой текучей средой или с остатком.

6. Элемент по одному из пп. 1-3, отличающийся тем, что пластины (7, 8) имеют круглое поперечное сечение.

7. Элемент по одному из пп. 1-4, отличающийся тем, что пластины (7, 8) имеют некруглое поперечное сечение.

8. Элемент по одному из пп. 1-5, отличающийся тем, что пористые колонки (3) соединены между собой при помощи по меньшей мере одной соединительной перемычки (9), выполненной из того же материала, что и пластины и колонки.

9. Элемент по одному из пп. 1-6, отличающийся тем, что пористые колонки (3) имеют одинаковые или разные формы.

10. Элемент по одному из пп. 1-7, отличающийся тем, что пористые колонки (3) имеют одинаковые или разные поперечные размеры.

11. Элемент по одному из пп. 1-10, отличающийся тем, что пористые колонки (3) имеют цилиндрическую форму.

12. Элемент по одному из пп. 1-9, отличающийся тем, что пористые колонки (3) имеют спиралевидную форму.

13. Элемент по одному из пп. 1-12, отличающийся тем, что пористые колонки (3) скручиваются.

14. Элемент по одному из пп. 1-13, отличающийся тем, что пористые колонки (3) имеют внутри открытые структуры (5) для пропускания потока текучей среды, идентичные для всех пористых колонок (3) или разные по меньшей мере для одной из пористых колонок.

15. Элемент по одному из пп. 1-14, отличающийся тем, что в качестве открытой структуры каждая пористая колонка (3) содержит единый канал (5).

16. Элемент по п. 15, отличающийся тем, что каналы (5) пористых колонок (3) ограничивают для каждой пористой колонки постоянную толщину (е) пористого материала, составляющую от 0,25 до 5 мм, тогда как расстояние (d) между пористыми колонками (3) составляет от 0,125 до 10 мм.

17. Элемент по одному из пп. 1-14, отличающийся тем, что в качестве открытой структуры каждая пористая колонка (3) содержит каналы (5), имеющие периферическую стенку напротив наружной стенки пористой колонки.

18. Элемент по одному из пп. 1-17, отличающийся тем, что содержит по меньшей мере один сепарационный слой (С) для разделения текучей среды, непрерывно нанесенный на поверхность открытой структуры (5), входящей в контакт с текучей средой.

19. Элемент по одному из пп. 1-18, отличающийся тем, что пористые колонки (3) и пластины (7, 8) выполнены из органического материала.

20. Элемент по одному из пп. 1-19, отличающийся тем, что пористые колонки (3) и пластины (7, 8) состоят из керамики, выбранной среди оксидов, нитридов, карбидов или других керамических материалов и их смесей и, в частности, среди оксида титана, глинозема, двуокиси циркония и их смесей, нитрида титана, нитрида алюминия, нитрида бора, карбида кремния, возможно в смеси с другим керамическим материалом.

21. Элемент по одному из пп. 1-18, отличающийся тем, что пористые колонки (3) и пластины (7, 8) выполнены из неорганического неметаллического материала.

22. Элемент по одному из пп. 1-18, отличающийся тем, что пористые колонки (3) и пластины (7, 8) выполнены из чистого металла, такого как алюминий, цинк, медь, титан, или из сплава нескольких из этих металлов, или из нержавеющей стали.

23. Сепарационный модуль для разделения молекул и/или частиц обрабатываемой текучей среды на фильтрат и остаток, при этом устройство содержит корпус (12), содержащий по меньшей мере один моноблочный элемент (1) по одному из пп. 1-22, каждая пластина (7, 8) которого установлена в уплотнительной прокладке (14) и по меньшей мере две жесткие пористые колонки (3) которого, расположенные рядом друг с другом, ограничивают между своей наружной стенкой (3а), внутренними сторонами (8, 9) пластин и корпусом периферическое пространство (4) для сбора фильтрата.

24. Сепарационный модуль по п. 23, отличающийся тем, что имеет плотность, увеличенную по меньшей мере на 20% и предпочтительно на 50% при равном гидравлическом диаметре.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 3977967, 31.08.1976 | |||

| МЕМБРАННЫЙ РУЛОННЫЙ ГАЗОРАЗДЕЛИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2136354C1 |

Авторы

Даты

2019-12-27—Публикация

2016-05-25—Подача