Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к фильтрационным системам и, в частности, к системам воздушной фильтрации для фильтрации наружного воздуха, препятствующим проникновению пыли, воды и/или иных загрязнителей в корпусы высокочувствительного электронного оборудования, а также к электронным системам/системам фильтрации телекоммуникационного оборудования, в которых используются подобные воздушные фильтры.

Уровень техники

В качестве одного из примеров областей применения или эксплуатационной среды из предшествующего уровня техники можно привести высокочувствительное и дорогостоящее телекоммуникационное оборудование, аналогичное используемому на базовых станциях и радиовышках, которое зачастую устанавливается во внешних корпусах. Размеры и конструкция подобных корпусов могут существенно отличаться. Некоторые из них установлены на земле, оборудованы дверями и имеют достаточную площадь для нахождения в них обслуживающего персонала, занимающегося ремонтом оборудования. Другие корпусы меньше по размеру и могут быть расположены на определенной высоте, над землей, и непосредственно установлены на самой радиовышке, например, за счет крепления металлического корпуса к радиовышке. Таким образом, существуют различные варианты расположения разных типов корпусов для телекоммуникационного электронного оборудования на базовых станциях. Подобные телекоммуникационные станции зачастую расположены в разных частях света, многие из них - в труднодоступных местах.

Поскольку в электронном оборудовании, установленном в подобных корпусах, во время его эксплуатации обычно используется высокое напряжение, внутри корпуса может выделяться большое количество тепла. Для того чтобы избыточное тепло негативно не влияло на непрерывную работу подобного высокочувствительного и дорогостоящего оборудования, в корпусе может применяться система охлаждения, поддерживающая температуру внутри корпуса на приемлемом уровне. Подобные системы охлаждения могут включать в себя один или несколько вентиляторов, нагнетающих охлаждающий наружный атмосферный воздух внутрь корпуса и удаляющих из корпуса теплый воздух. Как вариант, в некоторых корпусах может обеспечиваться лишь приток охлаждающего воздуха снаружи корпуса для охлаждения электронного оборудования, установленного внутри.

Вследствие вышеупомянутой чувствительности электронного оборудования, расположенного в подобных корпусах, важно и крайне желательно, чтобы корпус не допускал попадания внутрь корпуса воды, грязи и пыли, которые могут повредить оборудование. В некоторых системах для надежной защиты оборудования от воды, частиц грязи и пыли используются мембранные фильтры. Подобные системы, в целом, представляют собой герметично закрытые корпусы, кроме отверстия мембранного фильтра и выпускного канала для удаления находящегося внутри воздуха. Другие системы являются полностью замкнутыми и известны как теплообменные системы.

Следует понимать, что подобные системы могут функционировать в широком диапазоне различных климатических и погодных условий в зависимости от того, где установлена телекоммуникационная базовая станция и радиовышка. Например, многие из подобных телекоммуникационных базовых станций расположены вблизи океана и, следовательно, могут подвергаться воздействию измороси или тумана, содержащих соль, иногда называемых «соляным туманом». Поэтому операторы подобных телекоммуникационных базовых станций обычно предъявляют определенные требования по защите своего электронного оборудования, расположенного внутри базовых станций. На самом деле, одно из используемых стандартных испытаний называется «испытание в соляном тумане», во время которого весь шкаф (другими словами, корпус с установленным в нем фильтром) помещается в погодную испытательную камеру и подвергается воздействию соляного тумана в течение 30 дней, в соответствии с требованиями стандартов GR-487-CORE и ASTM В 117. Во время подобных испытаний для нагнетания в фильтрующие элементы воздушного потока с соляным туманом используются вентиляторы. Ввиду малого размера частиц влаги в соляном тумане и текучести воды (вода, находящаяся в жидкой форме, полностью деформируется и легко может расширяться или сужаться в отличие от традиционных частиц пыли, которые являются твердыми веществами и, как принято считать, имеют фиксированный размер), а также дополнительных сложностей, создаваемых солью, можно заметить, что оказывается достаточно сложно предотвратить проход влаги через фильтрующий носитель во время нагнетания вентилятором воздуха в корпус. Это проявляется в большей степени, когда требуется подать в корпус воздух без измороси/тумана или воды в другой форме, пыли и прочих частиц для охлаждения внутренней части корпуса. Поэтому нежелательно использовать фильтр с избыточным сопротивлением. Кроме этого, температурные изменения и температурные колебания могут создавать дополнительные трудности.

Хотя выше с определенной степенью детализации был рассмотрен один из примеров из предшествующего уровня техники, следует понимать, что помимо телекоммуникационной отрасли существуют и другие области применения, где бывает желательно вентилировать содержимое корпуса путем подачи наружного воздуха, который может содержать пыль, влагу и/или соль таким образом, чтобы подобная пыль, влага и/или соль не попадали на содержимое корпуса. Например, производственные объекты, чистые комнаты, складские помещения и другие многочисленные корпусы электронного оборудования также вентилируются фильтрованным внешним воздухом. Соответственно, известны различные варианты и способы осуществления вентиляции.

В предшествующем уровне техники были предложены мембранные фильтрующие элементы для телекоммуникационных базовых станций и аналогичных областей применения, раскрытые в патенте US №6,885,554, выданном Рик и соавт. (частично переданном В.Л.Гор энд Ассошиэйтс ГМБХ), а также в ЕР 1,750,493 А1, выданном В.Л.Гор энд Ассошиэйтс ГМБХ (далее «Гор»), оба из которых включены здесь по ссылке в объеме, не противоречащем настоящему изобретению. Мембранные фильтрующие элементы, например водонепроницаемые корпусные барьеры для корпусов электронного оборудования и т.п., также раскрываются в других предыдущих патентах, например в патенте US №6,885,554 на имя Кобаяси; Японской опубликованной заявке №04-0338794 на имя Кенджи; JP H06-031130 на имя Цуцуми; патенте US №5,507,847 на имя Джордж; патенте US №5,901,034 на имя Фуглистер, а также ЕР 0,395,331 на имя Ичиясу.

Между тем, подобные предшествующие попытки обычно раскрывают лишь использование фильтров «мембранного» типа, для изготовления которых, как это описано в ранее зарегистрированном патенте на имя Гор (например, US 6,218,000), очевидно, используется процесс экструдирования тонкой прямоугольной ленточной пленки из политетрафторэтилена (т.н. Тефлона®) из гранул, а затем вытягивания пленки для создания пористой структуры пленки. Хотя в настоящее время считается, что имеющиеся в продаже запатентованные фильтры мембранного типа, предложенные Гором, прошли стандартные испытания в соляном тумане, подобные фильтры, поскольку в соответствии с условиями патента необходимо использовать специальный мембранный материал, имеют высокое сопротивление из-за очень плотной структуры пленки и очень быстро засоряются вследствие особенностей поверхности мембраны, что сокращает их срок службы и быстро уменьшает объем проходящего воздушного потока из-за увеличения сопротивления. В разных средах существуют разные типы частиц пыли, имеющие в том числе разную градиентную плотность разных по размеру частиц. Поэтому подобные типы фильтров могут быть не оптимальны для разных типов климата и условий эксплуатации в разных частях света. Также рассматриваются безмембранные материалы с водоотталкивающей способностью, подобные описанным в патенте US №6,885,554 на имя Кобаяси, в котором упоминаются пористые мембраны или Тефлон, а также альтернативные водоотталкивающие волокнистые материалы разного типа.

Другие предшествующие способы охлаждения водонепроницаемых кожухов, описанные в '554-м патенте, предусматривают использование герметичных теплообменных систем, в которых для охлаждения внутреннего воздуха используется теплообменник, а не подача свежего наружного воздуха в корпус электронного оборудования. Между тем в подобных системах не используются фильтры, поскольку свежий воздух не поступает в корпус. Вместо этого раздельные внешний и внутренний вентиляторы заставляют воздух циркулировать внутри теплообменника. Поэтому подобные системы, как правило, более дорогостоящи, кроме этого, их эффективность зависит от теплообменника, используемого в теплообменном устройстве.

Для корпусов телекоммуникационного оборудования или других кожухов, оснащенных системами охлаждения, были разработаны многочисленные стандарты проведения испытаний, которые используются как для теплообменных установок, так и для фильтрующих установок мембранного типа. К их числу могут относиться, например, испытания на проникновение дождевой воды, нагнетаемой ветром, испытания на проникновение дождевой воды (без ветра, но при сильном дожде), испытания для дождевателя, испытание на всепогодность и проникновение пыли, испытания на устойчивость к воздействию ветра, испытания на ударную прочность, испытания на огнестойкость (например, при лесных пожарах), а также испытания на коррозийную стойкость или испытания в соляном тумане. Набольшую трудность обычно представляет испытание в соляном тумане, поскольку фильтр может находиться до 30 дней в соляном тумане. Например, во время одного из испытаний шкаф полностью помещают в камеру для климатических испытаний и в течение 30 дней подвергают воздействию распыляемого соляного тумана в соответствии с требованиями стандартов GR-487-CORE и ASTM В 117. Во время данного испытания используются вентиляторы для подачи наружного воздуха (т.е. теплообменные вентиляторы). Подобные суровые испытания проходят только те фильтры, которые не допускают проникновение влаги (переносящей соль) через фильтрующий элемент внутрь шкафа. Другим видом испытаний, представляющих значительную трудность для фильтров, является испытание по моделированию дождя.

Настоящее изобретение направлено на совершенствование существующего уровня техники.

Раскрытие изобретения

У настоящего изобретения имеется несколько аспектов, которые могут быть заявлены и обладать патентоспособностью по отдельности или в комбинации, включая, но не ограничиваясь, следующие.

В целом, многие аспекты настоящего изобретения направлены на безмембранный фильтр для телекоммуникационной отрасли, соответствующий строгим требованиям стандартов и протоколов по улавливанию пыли и предотвращению проникновения влаги, часто используемыми в данной области. Плотное сплетение волокон обеспечивает определенное капиллярное действие и параметры поверхностного натяжения. Отдельный аспект может относиться к неразъемной рамке из полимерного материала, например, вспененного уретана, пластизоля и т.п., позволяющей создавать уплотнение. Данный аспект также может использоваться с мембранным фильтрующим материалом для корпусов электронного оборудования.

По одному из аспектов изобретения установка включает в себя телекоммуникационную станцию с электронными телекоммуникационными компонентами, а также устройство охлаждения с корпусом, вмещающим электронные телекоммуникационные компоненты. В корпусе имеется впускное воздушное отверстие для подачи наружного воздуха. Кроме этого, в установке имеется фильтрующий элемент для фильтрации воздуха, поступающего через впускное воздушное отверстие. В фильтрующем элементе отсутствует мембранный слой. Фильтрующий элемент включает в себя сплетение волокон, предотвращающее проникновение влаги и пыли, содержащейся в воздухе, которые могут загрязнять электронные телекоммуникационные компоненты.

По другому аспекту изобретения фильтр включает в себя водостойкую и устойчивую к коррозии прямоугольную рамку, выполненную с возможностью создания панельного фильтра, прямоугольную прокладку, герметично зацепляющуюся с прямоугольной рамкой, а также фильтрующий материал, герметично соединенный с прямоугольной рамкой. Глубина складок фильтрующего материала составляет по меньшей мере 1.27 см, причем у композитного материала отсутствует мембранный слой. Кроме этого, у фильтрующего материала имеется опорная подложка, на которую нанесено сплетение волокон, обеспечивающее эффективность фильтрации. Сплетение волокон включает в себя гидрофобные волокна, обеспечивающие композитному материалу эффективность фильтрации выше класса MERV 14.

По другому аспекту изобретения предлагается способ защиты телекоммуникационного оборудования, включающий в себя: (а) помещение электронного телекоммуникационного оборудования в корпус с воздушным впускным отверстием; а также (б) установку фильтра в воздушном впускном отверстии, у фильтра имеется уплотнительный элемент для уплотнения с корпусом. Установленный фильтр включает в себя слой материала глубокой фильтрации, обладающий водоотталкивающей способностью, комбинированный со слоем из проницаемого материала. В подобной комбинации отсутствуют какие бы то ни было мембранные слои, а сама она является композитным фильтрующим материалом не ниже класса MERV 16, поры которого распределены таким образом, что более 50% пор имеют диаметр от 5 до 8 мкм, более 20% пор имеют диаметр от 8 до 11 мкм и более 15% пор имеют диаметр менее 6 мкм.

По еще одному аспекту изобретения установка включает в себя устройство охлаждения с корпусом, вмещающим электронные телекоммуникационные компоненты. В корпусе имеется воздушное впускное отверстие, через которое проходит наружный воздух, а также фильтрующий элемент, предназначенный для фильтрации воздуха, проходящего через впускное отверстие. Фильтрующий элемент выполнен с возможностью предотвращения проникновения влаги и пыли, содержащихся в воздухе, которые могут загрязнять электронные телекоммуникационные компоненты. Фильтрующий элемент включает в себя фильтрующий материал, а также окаймляющую рамку, отлитую из полимерного материала, которая проходит по периферии фильтрующего материала. Окаймляющая рамка также в целом обеспечивает уплотнение между фильтрующим элементом и охлаждающим устройством.

По другому аспекту изобретения фильтр выполнен с возможностью его использования в корпусе, вмещающем электронное телекоммуникационное оборудование, причем корпус подвергается воздействию внешней среды. Фильтр включает в себя, в целом, прямоугольную рамку, уплотнитель, выполненный с возможностью создания уплотнения между рамкой и корпусом, а также гофрированный фильтрующий материал, проходящий внутри и поперек рамки, образуя гофрированный фильтр. Гофрированный фильтрующий материал включает в себя специальный впитывающий фильтрующий материал, состоящий по меньшей мере из одного слоя, способного отфильтровывать из воздуха влагу и пыль, которые могут содержаться во внешней среде, в достаточной степени для обеспечения защиты телекоммуникационной электроники от влаги и пыли.

Другие аспекты, задачи и преимущества изобретения станут более понятны из последующего подробного описания совместно с прилагаемыми чертежами.

Краткое описание чертежей

Следующие чертежи, прилагаемые здесь и являющиеся частью изобретения, на которых показаны несколько аспектов настоящего изобретения, совместно с описанием служат для пояснения принципов изобретения.

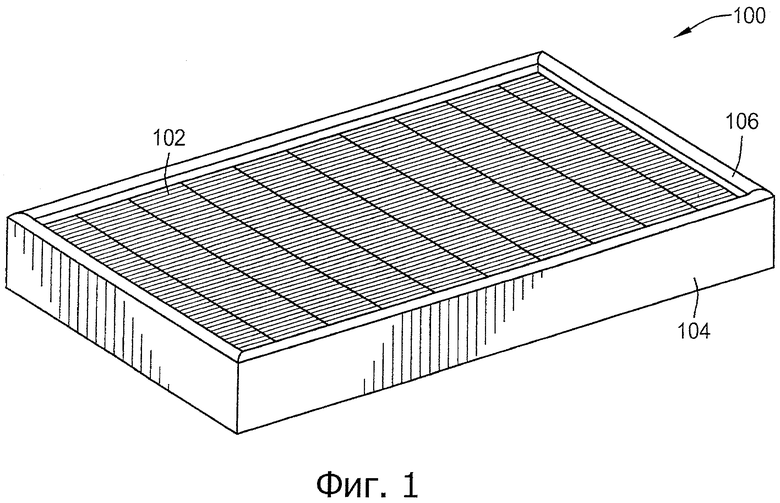

На фиг.1 в перспективе показан фильтрующий элемент по одному из вариантов осуществления изобретения;

на фиг.2 в сечении показан фильтрующий элемент по фиг.1 по одному из вариантов осуществления изобретения, в котором используется жесткая металлическая или предварительно формованная рамка;

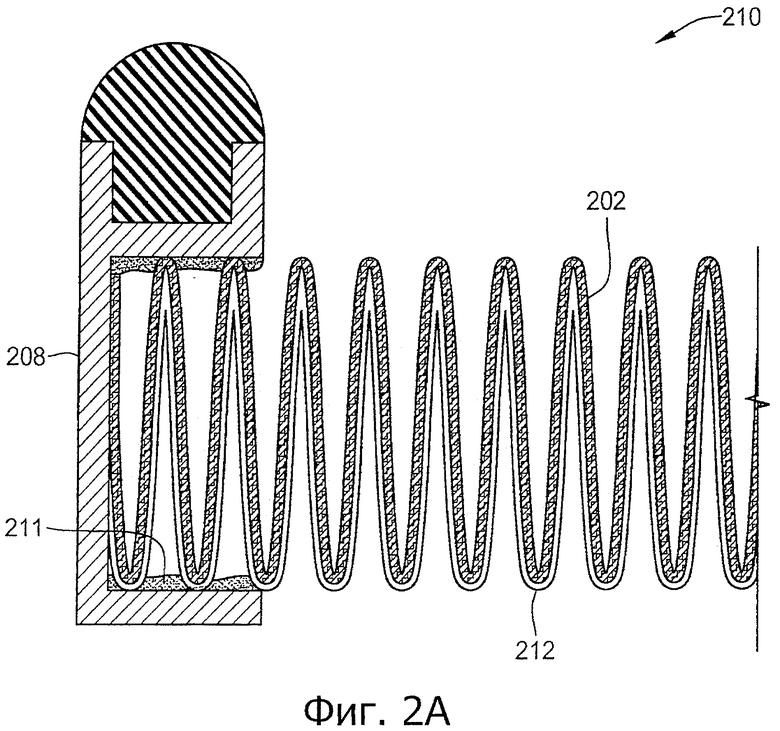

на фиг.2А в сечении показан фильтрующий элемент по альтернативному варианту осуществления, аналогичный изображенному на фиг.2, но отличающийся тем, что фильтрующий элемент дополнительно включает в себя холстовый материал или, как вариант, металлическую или пластиковую сетку, нанесенную на гофрированные складки входной стороны для создания дополнительной предварительной фильтрующей области;

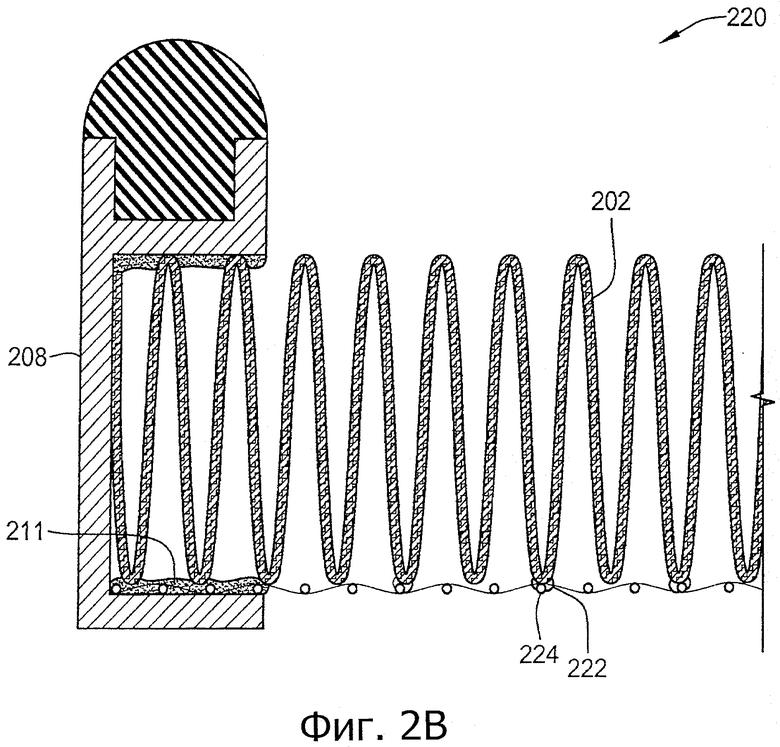

на фиг.2В в сечении показан фильтрующий элемент по альтернативному варианту осуществления, аналогичный изображенному на фиг.2, но отличающийся тем, что фильтрующий элемент дополнительно включает в себя плоский холстовый материал или, как вариант, металлическую или пластиковую сетку, приклеенную на вершины гофрированных складок входной стороны для создания дополнительной предварительной фильтрующей области;

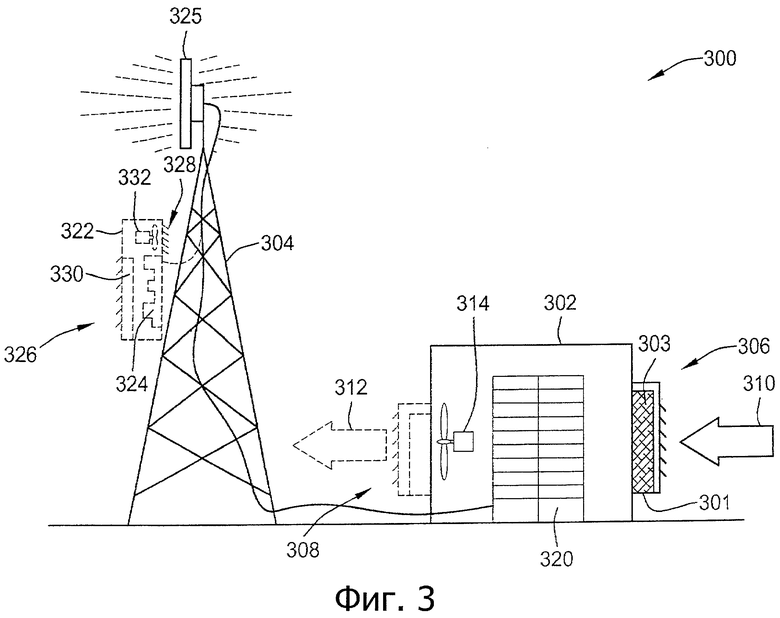

на фиг.3 схематически показана телекоммуникационная базовая станция, на которой реализованы варианты осуществления изобретения, включающие в себя разные типы корпусов, в том числе отдельностоящий кожух и шкаф, закрепленный на вышке, каждый из которых оснащен фильтрующими элементами по вариантам осуществления настоящего изобретения;

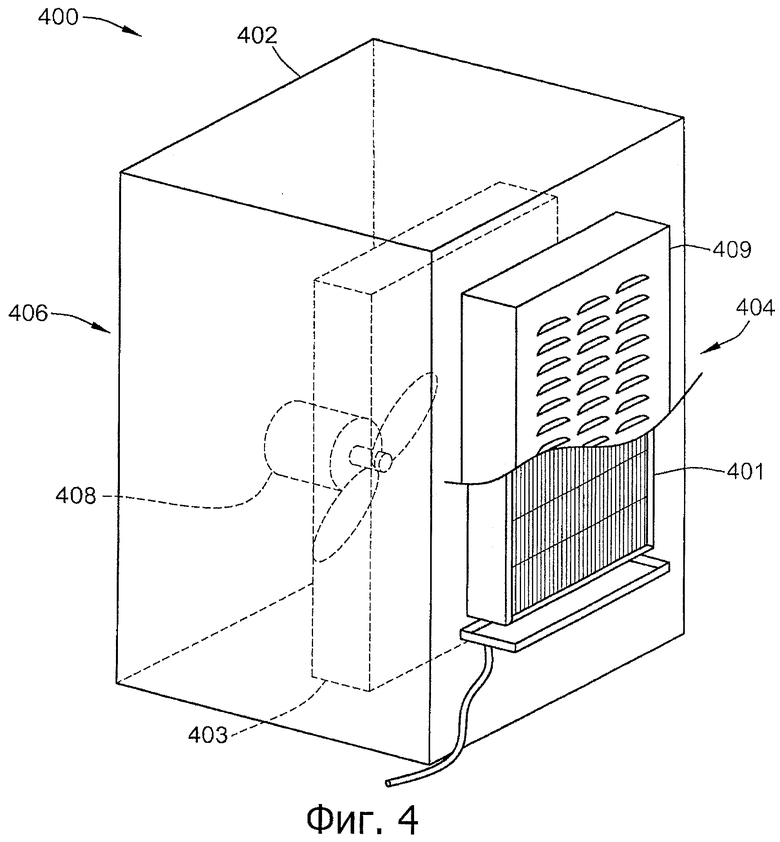

на фиг.4 схематически показан шкаф с вентиляционным охлаждением, оснащенный фильтрующим элементом по одному из вариантов осуществления изобретения;

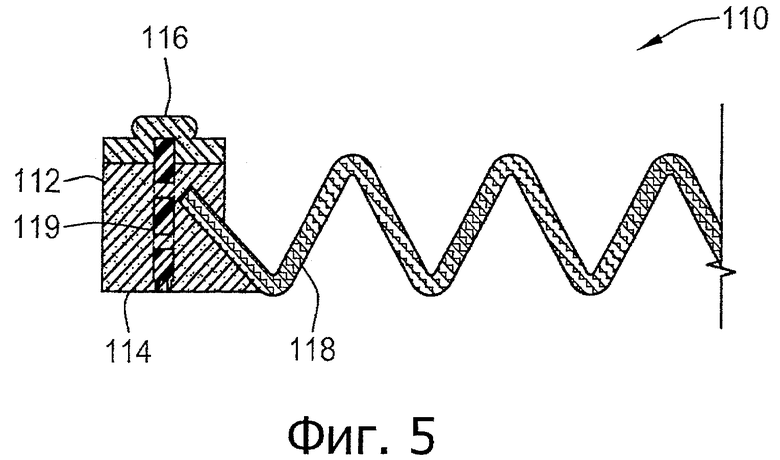

на фиг.5 в сечении показан фильтрующий элемент с уретановой рамкой и уплотнителем по одному из вариантов осуществления изобретения;

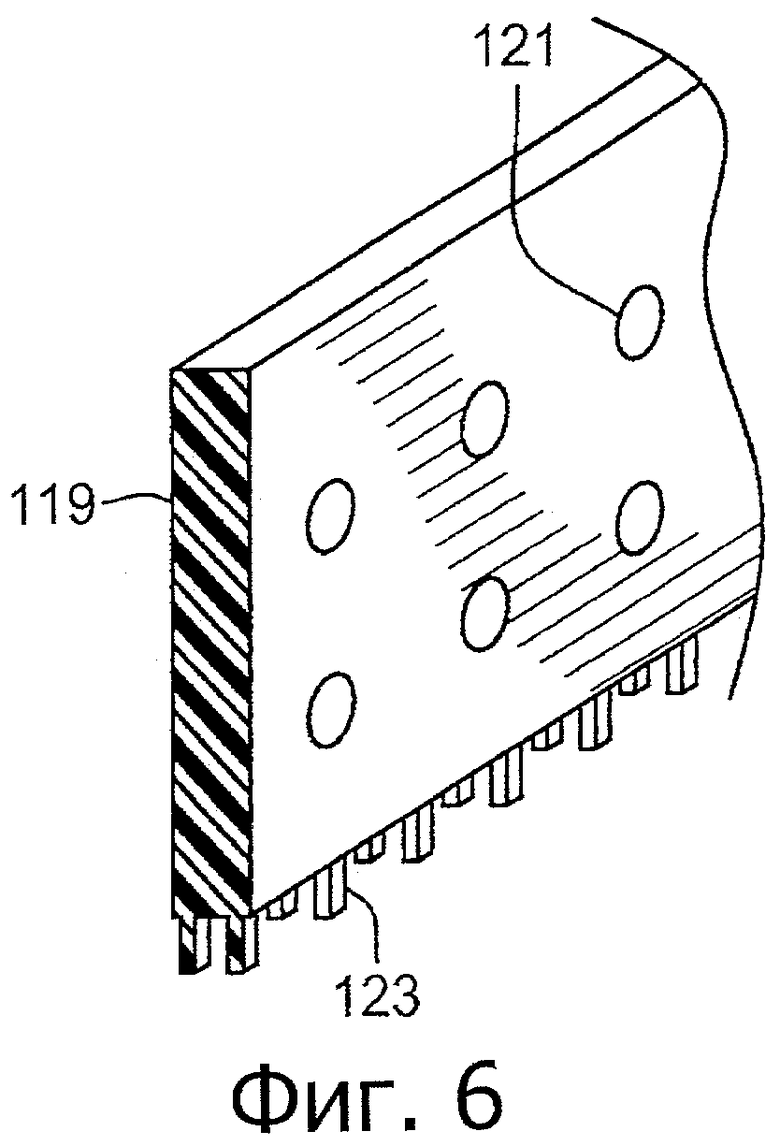

на фиг.6 в перспективе показана часть усилительного кольца, которое может использоваться в рамке/уплотнителе фильтрующего элемента;

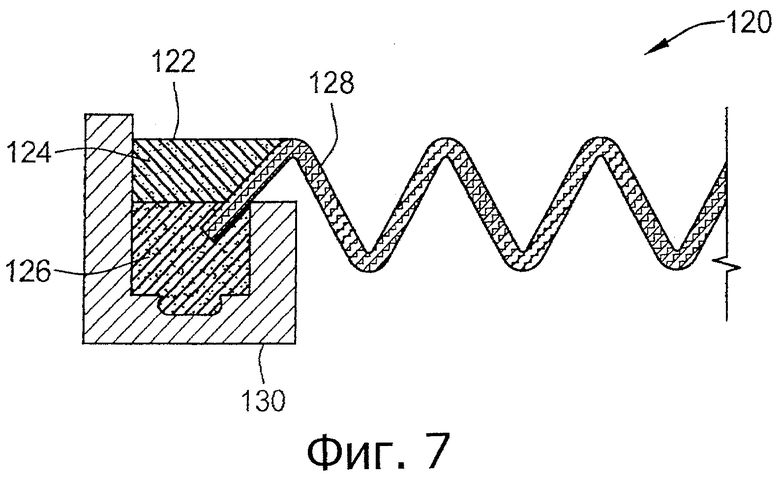

на фиг.7 в сечении показана часть заливной формы для рамки/уплотнителя фильтрующего элемента по одному из вариантов осуществления изобретения;

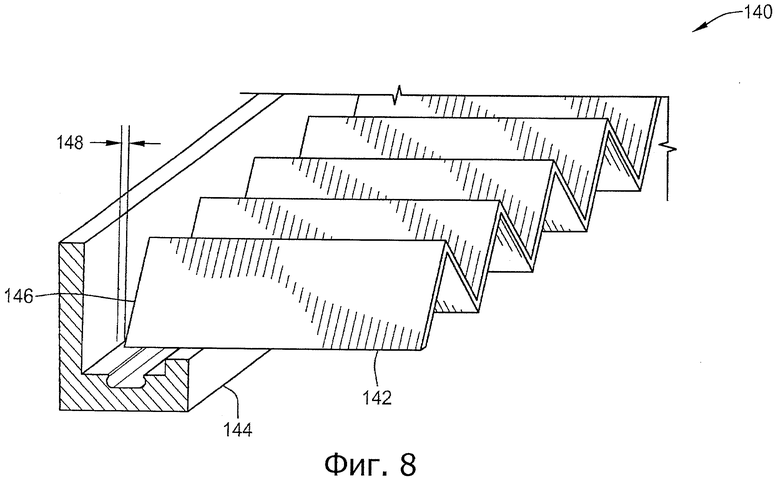

на фиг.8 на другом виде в сечении показана другая часть заливной формы для рамки/уплотнителя по одному из вариантов осуществления изобретения;

на фиг.9 в сечении показана заливная форма и рамка/уплотнитель фильтрующего элемента;

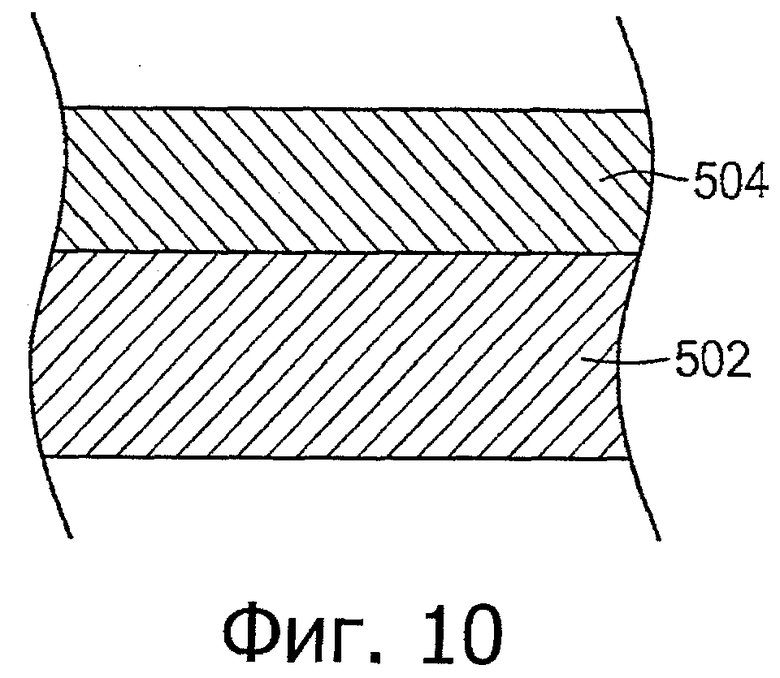

на фиг.10 схематически показано сечение композитного фильтрующего материала по одному из вариантов осуществления изобретения;

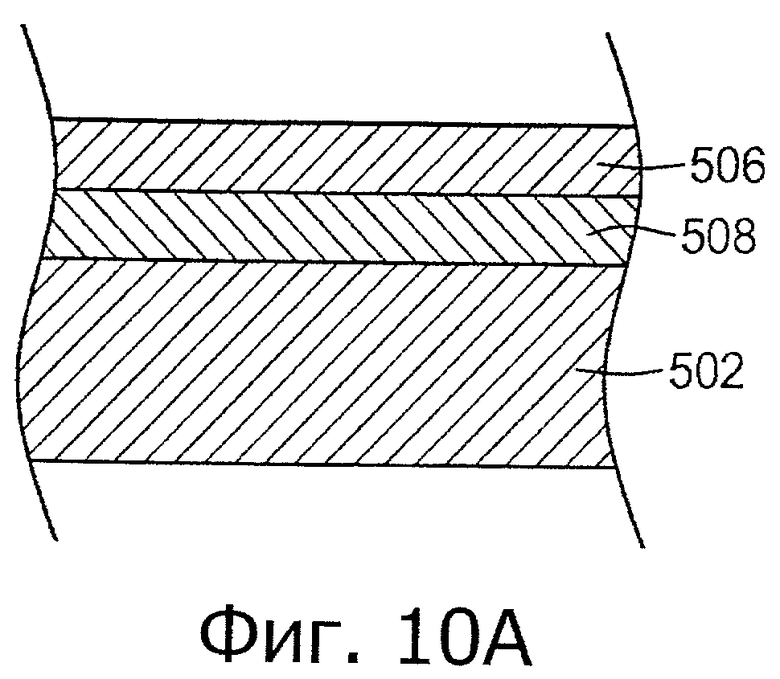

на фиг.10A схематически показано сечение композитного фильтрующего материала по другому варианту осуществления изобретения;

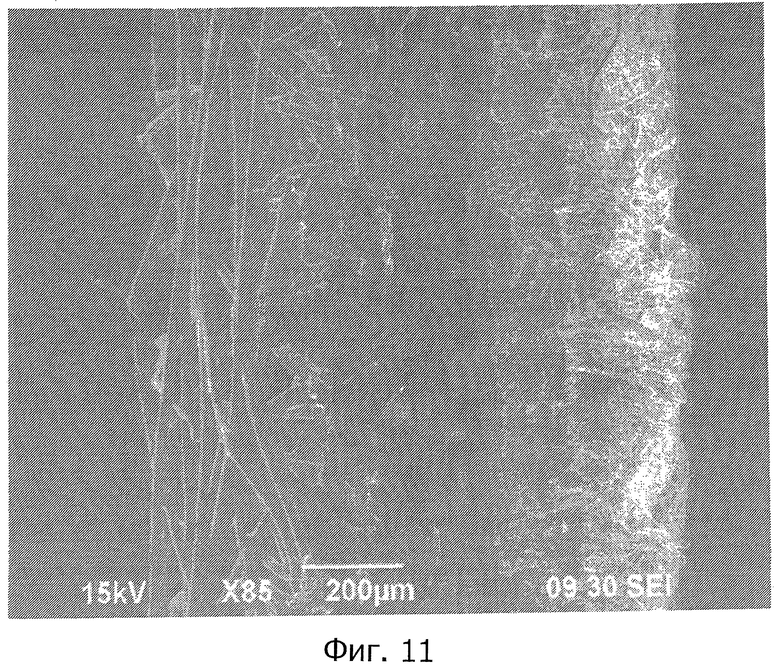

на фиг.11 изображена фотография при 85-кратном увеличении, на которой показано сечение композитного фильтрующего материала, используемого в Примере 2, включающего в себя материал глубокой фильтрации и подложку или носитель по одному из вариантов осуществления изобретения;

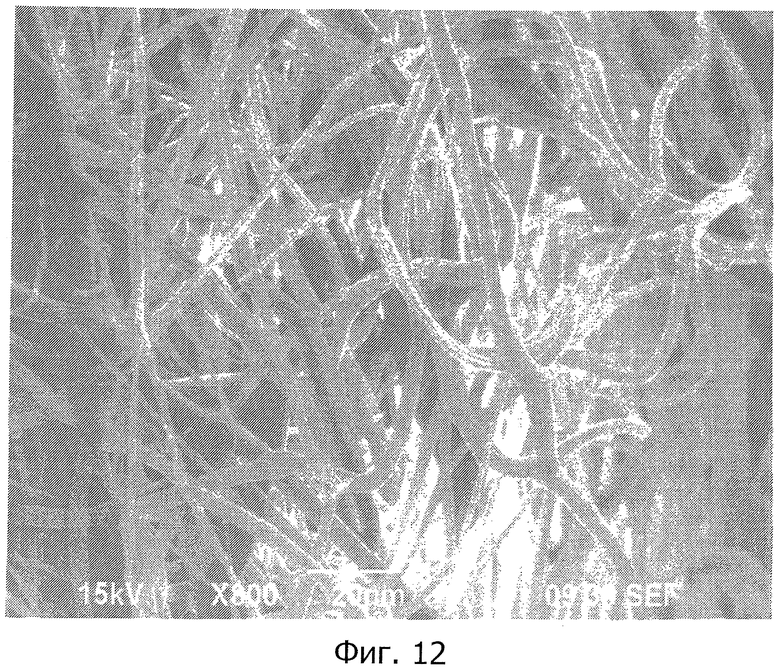

на фиг.12 изображена фотография при 800-кратном увеличении, на которой показано сечение фильтрующего материала глубокой фильтрации, также используемого в Примере 2, по одному из вариантов осуществления изобретения;

на фиг.13 графически показана эффективность отсева в зависимости от размера частиц на разных этапах пылевой нагрузки композитного фильтрующего материала по одному из вариантов осуществления изобретения;

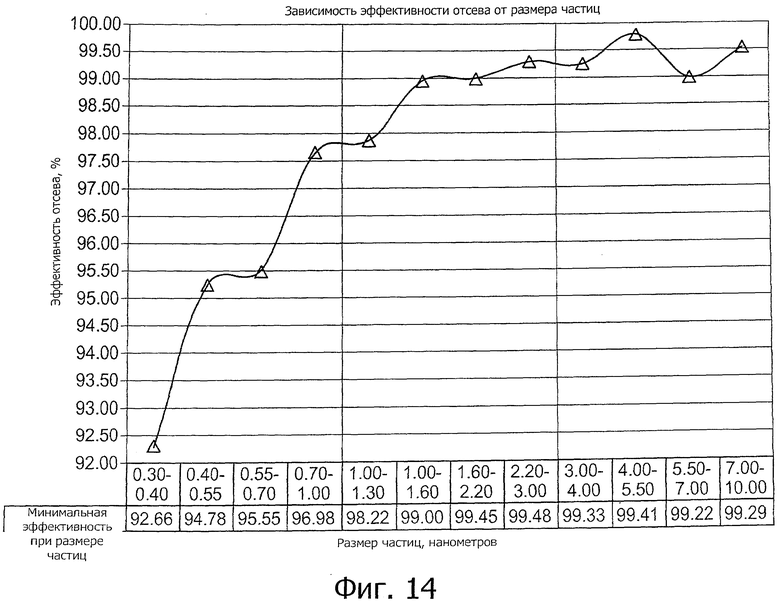

на фиг.14 графически показана кривая минимальной эффективности композитного фильтрующего материала, построенная на основании множества кривых по фиг.13;

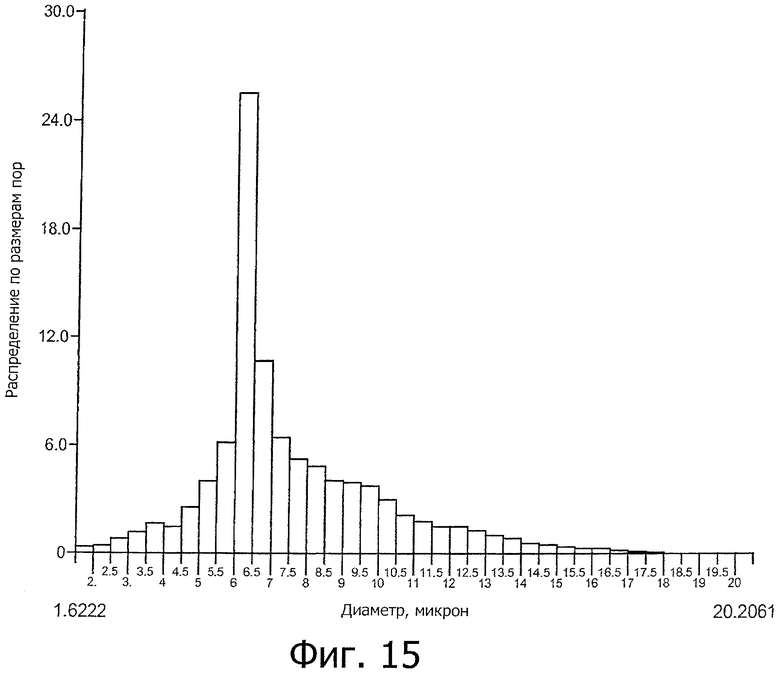

на фиг.15 графически показано распределение пор по размерам у композитного фильтрующего материала по одному из вариантов осуществления изобретения;

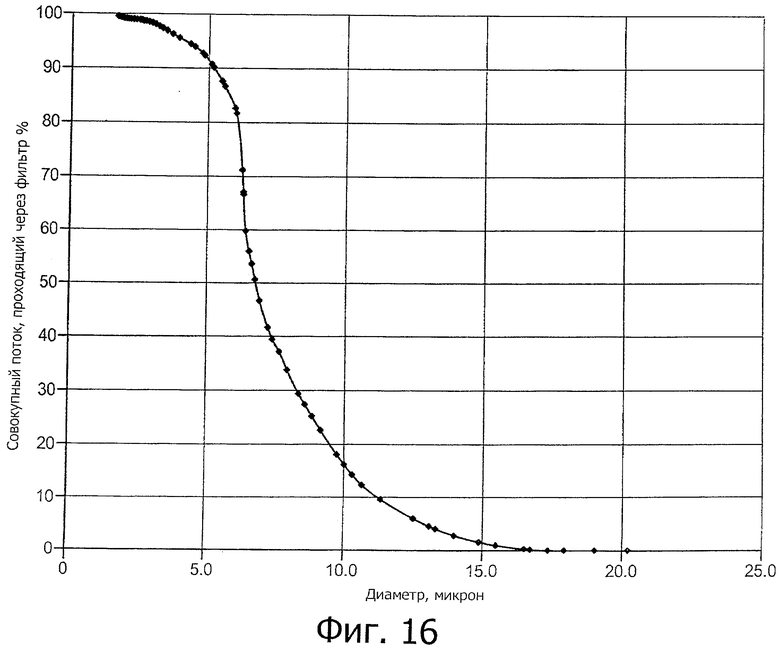

на фиг.16 графически показан совокупный процент фильтрации потока в зависимости от среднего диаметра пор у композитного фильтрующего материала по одному из вариантов осуществления изобретения.

Хотя изобретение будет рассмотрено на примере отдельных предпочтительных вариантов его осуществления, следует понимать, что изобретение не ограничено подобными вариантами осуществления. Наоборот, изобретение охватывает любые альтернативные варианты, модификации и эквиваленты, составляющие объем и сущность изобретения, определяемого прилагаемой формулой изобретения.

Осуществление изобретения

На фиг.1 показан фильтрующий элемент 100 по одному из вариантов осуществления изобретения. Фильтрующий элемент 100 включает в себя композитный фильтрующий материал 102, прикрепленный к опорной конструкции, в целом показанной в виде прямоугольной рамки 104, для образования панельного фильтра. Опорная конструкция, выполненная, например, в виде рамки 104, может быть изготовлена из алюминия, нержавеющей стали, вспененного уретана, пластика или других соответствующих материалов, устойчивых к воздействию ржавчины, воды, термическому сжатию и расширению, а также к другим видам воздействия окружающей среды, которым может подвергаться фильтрующий элемент 100, включая соль, которая может присутствовать в прибрежных районах и вблизи океанов. Хотя показан панельный фильтр, предпочтительно используемый в телекоммуникационной отрасли, опорная конструкция также может иметь и другую форму, например в виде кольцевого опорного элемента, на который опирается цилиндрическая или овальная конструкция из фильтрующего материала, пропускающего поток радиально внутрь или радиально наружу вместо осевого линейного потока как у панельного фильтра.

Фильтрующий элемент 100 также включает в себя, в целом, прямоугольный уплотнитель 106, который герметично зацепляется с рамкой 104, предпочтительно установлен в ней и опирается на нее для зацепления и уплотнения корпуса. Уплотнение 106 обычно изготавливается из упругого материала, такого как уретан, но также может изготавливаться и из других резинообразных или упругих уплотнительных материалов, позволяющих создавать воздухонепроницаемое уплотнение между рамкой 104 и корпусом, в котором устанавливается фильтрующий элемент 100. Прокладочный материал сжимается в осевом направлении (например, перпендикулярно плоскости панельного фильтра) после установки в корпусе 302 (фиг.3), создавая осевое компрессионное уплотнение. Также могут использоваться и другие уплотнения, включая радиальные уплотнения, грязесъемные манжеты, дефлекторные уплотнения и зажимные прокладки.

Уплотнение фильтра также может обеспечиваться корпусом или отдельным уплотнительным элементом, зацепляющимся с поверхностью опоры уплотнителя, однако в этом случае уплотнительный элемент невозможно будет заменить вследствие постепенного износа уплотнения или других проблем, связанных с целостностью и надежностью уплотнения во время регламентной замены фильтра, что нежелательно. Во всех подобных случаях, рассмотренных выше (включая отдельно формованные, но постоянно закрепленные прокладки, неразъемные и цельные прокладки, а также отдельные прокладки, которые могут выниматься из рамки и устанавливаться в корпусе), прокладка герметично зацепляется с рамкой, обеспечивая между ними уплотнение и предотвращая протечки между корпусом 302 и уплотнением.

Хотя по отдельным вариантам осуществления композитный фильтрующий материал 102 может быть плоским листом, в показанном варианте осуществления композитный фильтрующий материал 102 наиболее предпочтительно является гофрированным, что позволяет увеличить площадь поверхности фильтрующего материала 102 внутри рамки 104 в пределах заданного объема или выделенного пространства. По периметру композитный фильтрующий материал 102 герметично прикреплен, обычно при помощи клея, к внутренней поверхности рамки 104, обеспечивая уплотнение внутренней границы между фильтрующим материалом 102 и рамкой 104; это позволяет предотвратить пропускание неотфильтрованного воздуха между рамкой 104 и фильтрующим материалом 102. Поскольку фильтрующие элементы выполнены с возможностью эксплуатации в высокоскоростных средах, через регулярные промежутки вдоль гофрированного фильтрующего материала могут быть установлены распорные детали, например пластиковые штифтовые распорные детали или нанесен термоплавкий клей для увеличения конструктивной прочности и предотвращения деформации материала. Помимо гофрирования, композитный фильтрующий материал 102 также может быть структурирован для увеличения конструктивной прочности, дополнительного увеличения площади поверхности и увеличения количества материала, вставляемого в панельный фильтр. Способ структурирования фильтрующего материала описан в документе US №6,685,833. В документах US №№5,290,447, 5,804.014 и DE 19755466 A1 также рассматриваются способы структурирования, которые, по некоторым вариантам осуществления, могут использоваться для композитного фильтрующего материала по настоящему изобретению. Каждый из данных патентов включен здесь по ссылке в полном объеме, поскольку могут использоваться как эти, так и другие технологии гофрирования и структурирования.

По соответствующим вариантам осуществления изобретения у фильтров, используемых для охлаждения телекоммуникационного оборудования, глубина складок обычно составляет по меньшей мере примерно 1.27 см, возможно 5.08 см, 10.16 см, 15.24 см или 30.48 см («примерно» используется в данном случае потому, что глубина зачастую определяется доступной глубиной рамки, причем обычно делается небольшой допуск, как правило, чуть меньше доступной глубины). Как показано на фиг.2, гофрированный фильтрующий материал 202 состоит из множества складок 204 с вершинами 206 складок, при этом вершины 206 складок проходят, по существу, вертикально, а также, по существу, горизонтально разнесены между собой таким образом, чтобы обеспечивался сток влаги между складками 204 под действием силы тяжести. Аналогичным образом, как показано на фиг.3, месторасположение фильтра в корпусе 302 (зачастую являющемся коробчатым шкафом) предпочтительно находится не на верхней или нижней панели, а на одной из четырех боковых панелей, проходящих между верхом и низом, что упрощает вертикальное выравнивание фильтра 200, если он является панельным фильтром (например, когда плоскость панельного фильтра, по существу, проходит вертикально, в том смысле, что она является вертикальной, как это показано, или включает в себя достаточное количество вертикальных компонентов, которые даже могут быть расположены по диагонали, способствуя стоку). Предпочтительно после установки складки 204 проходят, по существу, вертикально таким образом, чтобы они создавали вертикальные каналы для стока между вершинами 206 складок, в то же время допустимо, чтобы в отдельных компоновках фильтрующий элемент устанавливался таким образом, чтобы складки проходили горизонтально. Для обеспечения заданного установочного положения по отдельным предпочтительным вариантам осуществления между корпусом 302 и фильтром 200 используется неквадратная компоновка и/или специальное монтажное интерфейсное ориентирующее приспособление (которое также может использоваться с квадратной компоновкой), обеспечивающее, по существу, вертикальное прохождение складок сверху вниз для улучшения стока.

Фильтрующий материал 202 крепится к рамке 208 при помощи клея 211. Рамка может быть изготовлена из коррозийно-стойкого металла, такого как алюминий, или из пластика. По одному из вариантов осуществления изобретения в рамке 208 имеется первый трехсторонний С-образный канал 213, размер которого позволяет устанавливать в нем гофрированный фильтрующий материал 202. Клей 210 может наноситься по меньшей мере на две из трех сторон первого С-образного канала 213, в котором устанавливается фильтрующий материал 202, для прочного удержания фильтрующего материала 202 в рамке 208. В рамке 208 имеется второй С-образный канал 214, выполненный с возможностью удержания уплотнительной прокладки 216.

Также по соответствующим вариантам осуществления изобретения ширина панельных фильтров, используемых в устройствах охлаждения телекоммуникационного оборудования, по некоторым вариантам осуществления может составлять по меньшей мере примерно 15.24 см, а длина по меньшей мере примерно 15.24 см (ширина и длина могут быть одинаковыми при квадратной компоновке), однако обычно ширина составляет от 5.08 см до 15.24 см, а длина от 5.08 см до 15.24 см.

Со ссылкой на фиг.3 фильтрующий элемент 301 из композитного фильтрующего материала 303 выполнен с возможностью удаления из воздуха твердых частиц и влаги, которые могут негативно влиять на работу электронного оборудования 320. Стрелкой 310 на входе в фильтрующий элемент 301 показан воздух, содержащий твердые частицы, поступающий в корпус 302 через воздушное впускное отверстие 306, в котором находится фильтрующий элемент 301. Второй стрелкой 312 показан воздух, очищенный от частиц, выходящий по потоку после фильтрующего элемента 301. Физические свойства композитного фильтрующего материала 303, в том числе эффективность, пропускная способность, распределение по размерам пор, плотность, толщина и т.п., будут рассмотрены ниже.

На фиг.3 показана среда, в которой обычно используется фильтрующий элемент по любым вариантам осуществления изобретения. Фильтрующий элемент 301 выполнен с возможностью установки во внешнем корпусе 302, одном из тех, которые могут находиться в телекоммуникационной базовой станции 300, например у основания радиовышки 304. Внешний корпус 302, в котором имеется воздушное впускное отверстие 306, а также воздушное выпускное отверстие 308, обычно предназначен для установки в нем чувствительного к воздействию внешней среды электронного телекоммуникационного оборудования 320, которое схематически показано расположенным по направлению потока воздуха, идущего от впускного отверстия 306 к выпускному отверстию 308. Система охлаждения, используемая в подобных корпусах 302 для регулирования внутренней температуры, может включать в себя один или несколько вентиляторов 314, нагнетающих охлаждающий воздух из внешней среды в корпус 302 для охлаждения оборудования 320. «Вентилятор» может быть любым центробежным колесом, нагнетателем, лопаткой или другим устройством подачи воздуха, которое перемещает воздух вдоль и через фильтр.

Одновременно с тем как охлаждающий воздух проходит через воздушное впускное отверстие 306, теплый воздух, находящийся внутри корпуса 302, удаляется во внешнюю среду через воздушное выпускное отверстие 308. В воздушном выпускном отверстии 308 также может быть установлен аналогичный фильтрующий элемент 301 (хотя значительно меньшего размера) или запорный клапан, предотвращающий обратный поток неотфильтрованного воздуха во время простоя или из-за разницы давлений. Между тем, допустимо, чтобы в некоторых корпусах, в которых могут использоваться варианты осуществления изобретения, применялись системы охлаждения без вентиляторов, перемещающих охлаждающий наружный воздух внутрь корпуса. Например, некоторые корпуса могут вентилироваться просто через отверстие, например изображенное воздушное впускное отверстие 306.

По альтернативному варианту осуществления изобретения в корпусе 322 (показан воображаемой пунктирной линией) находится электронное оборудование 324, установленное на радиовышке 304, которое может быть подключено к передатчику 325, расположенному в верхней части радиовышки 304. Подобный корпус 322, прикрепленный к элементам 327 конструкции радиовышки 304, значительно меньше корпуса 302 ангарного типа, поэтому обслуживание электронного оборудования 324 производится снаружи корпуса 322. В корпусе имеется впускное отверстие 326 и выпускное отверстие 328. Впускное отверстие 326 и выпускное отверстие 328 могут быть закрыты шторками, перекрывающими поток воздуха, проходящий во впускное отверстие и выходящий из выпускного отверстия при закрытии шторок. Шторки могут препятствовать попаданию воды и пыли на фильтрующий материал фильтрующего элемента 330. По альтернативному варианту осуществления изобретения в выпускном отверстии 328 также может находиться фильтрующий элемент (не показан). Вентилятор 330 выполнен с возможностью перемещения охлаждающего воздуха от выпускного отверстия через корпус 322 и его удаления через выпускное отверстие 328.

И в корпусе 302 ангарного типа и корпусе 322, установленном на вышке, складки фильтрующего материала фильтрующих элементов 301, 330 обычно расположены вертикально таким образом, чтобы вода, задерживаемая в глубине складок, отводилась через дно рамки фильтрующего элемента. Между тем, фильтрующие элементы 301, 330 могут устанавливаться таким образом, чтобы складки проходили горизонтально.

На фиг.4 показано вентиляторное устройство 400 со встроенным в него фильтрующим элементом 401 по одному из вариантов осуществления изобретения. Вентиляторное устройство 400 охлаждения выполнено с возможностью размещения в нем электронных компонентов 403, чувствительных к воздействию температуры, влаги, пыли, соли и т.п. По одному из вариантов осуществления вентиляторное устройство 400 охлаждения включает в себя водонепроницаемый шкаф 402 с образованными в нем воздушным впускным отверстием 404 и воздушным выпускным отверстием 406. Шкаф 402 предпочтительно может успешно проходить различные упомянутые испытания с целью недопущения проникновения воды и образует водонепроницаемый кожух с фильтрующим элементом 100. Вентилятор 408 втягивает воздух через воздушное впускное отверстие 404 для охлаждения электронных компонентов 403 (показаны схематически) и удаляет теплый воздух через воздушное выпускное отверстие 406. По альтернативным вариантам осуществления изобретения вентиляторное устройство 400 охлаждения включает в себя множество вентиляторов. Фильтрующий элемент 401 установлен в воздушном впускном отверстии 404 для отсеивания влаги и твердых частиц из подаваемого воздуха. Второй фильтрующий элемент (не показан) может быть установлен в воздушном выпускном отверстии 406 для предотвращения попадания влаги и частиц в вентиляторное устройство 400 охлаждения через воздушное выпускное отверстие 406. Вентиляторное устройство 400 охлаждения может включать в себя какое-либо защитное устройство, например панель 409 со шторками, для увеличения срока службы фильтрующих элементов 401. Панель 409 со шторками также препятствует попаданию капель дождя на фильтрующий элемент 401 и заставляет стекать их в сторону, по внешней стороне корпуса 402, ограничивая взаимодействие влаги с фильтрующим элементом 401.

Как будет рассмотрено более подробно ниже, согласно изобретению у композитного фильтрующего материала 102, используемом в фильтрующих элементах 100 вентиляторного устройства 400 охлаждения и в корпусе 302 телекоммуникационной базовой станции 300, отсутствует мембранный материал. Вместо этого в вариантах осуществления настоящего изобретения используются сплетения волокон, подобные материалы включают в себя высокоэффективные материалы, изготовленные по технологии аэродинамического распыления расплава, и/или другие подобные рассматриваемые здесь сплетения волокон. Рассматриваемые здесь материалы также могут обладать другими существенными преимуществами, в том числе более низким сопротивлением и/или увеличенной пылеемкостью.

Было замечено, что при использовании подобного сплетения волокон, зачастую имеющего по глубине более неравномерную и более открытую структуру, важную роль для предотвращения прохождения влаги через подобное сплетение волокон играет капиллярное действие и/или поверхностное натяжение воды. Капиллярное действие - это стремление жидкости подниматься по узким трубкам или проникать в мелкие поры, образованные в волокнистой структуре фильтрующего материала. Например, капиллярное действие используется в губках или бумажных полотенцах. Сила взаимного притяжения, существующая между схожими молекулами воды известна как межмолекулярная связь, обеспечивающая удержание капель воды друг с другом. Межмолекулярная связь непосредственно связана с «поверхностным натяжением» и создает «поверхностное натяжение», позволяющее предметам, плотность которых выше плотности воды, оставаться на поверхности, не погружаясь в нее. Возникновение силы притяжения между водой и другими непохожими на нее материалами часто именуется слипанием. Кроме этого, также существует взаимозависимость между типами выбираемых волокон, а также размерами пор материала. Достаточно мелкие поры предотвращают проникновение воды за счет капиллярного действия (например, достаточно тонкие трубки улавливают и/или втягивают воду в трубки, преодолевая гравитационный эффект воды).

Например, материалы, изготовленные по технологи аэродинамического распыления расплава, имеют значительную глубину, а также разную структуру пор по всей глубине. Кроме этого, для того чтобы обеспечивать необходимое охлаждение, носитель должен быть достаточно открытым и пропускать соответствующий воздушный поток. Помимо этого, сплетение волокон состоит из множества различных волокон практически бесконечной длины, подвергающихся деформации, вытягиванию и т.п., что может изменять размеры пор и/или показатели фильтрации.

Для того чтобы отказаться от использования мембранных материалов, были определены некоторые важные фильтрационные характеристики, позволяющие предотвратить проникновение влаги и отвечающие строгим требованиям стандартов, часто используемым при проведении испытаний в телекоммуникационной отрасли, в частности при испытании в соляном тумане, и одновременно с этим позволяющие увеличить воздушный поток, избегая создания излишнего сопротивления, а также обеспечить достаточную пылеемкость, которая фактически, как считается, намного превышает пылеемкость по глубине материала по сравнению с мембранами, являющимися материалами с поверхностной нагрузкой, которые имеют тенденцию к быстрому засорению поверхности носителя.

В случае использования прямоугольной рамки из вспененного уретана (или возможно пластиковой рамки с тонкой сеткой из пластикового материала, обеспечивающей уплотнение), то уплотнение может быть составной частью рамки и изготавливаться из одного и того же уретана, используемого для отливки рамки и уплотнения как единой, цельной детали. По одному из вариантов осуществления изобретения предусмотрено использование фильтрующего элемента с цельной рамкой/уплотнением, изготовленными из двойного твердомерного уретанового вспененного материала, состоящего из относительно мягкой уретановой пены, формованной совместно с более твердой уретановой пеной. Подобный фильтрующий элемент 110 показан на фиг.5. У рамки 112 имеется относительно жесткая внутренняя уретановая часть 114, формованная совместно с более мягкой уретановой частью 116, которая выполнена с возможностью создания уплотнения с корпусом 302 (см. фиг.3). Уретановая пена формуется вокруг торцов композитного материала 118, создавая, таким образом, прочное соединение между композитным материалом 118 и рамкой 112. По альтернативному варианту осуществления фильтрующий элемент 110 включает в себя цельную рамку/уплотнение из однотвердомерного вспененного уретана.

По другому варианту осуществления фильтрующий элемент 110 включает в себя цельную рамку/уплотнение из однотвердомерного вспененного уретана, формованную поверх необязательного прямоугольного усилительного кольца 119 (показано линией воображаемого контура) из металла или пластика, обеспечивающего дополнительную прочность, в случае необходимости. Обычно усилительное кольцо 119 перфорировано таким образом, чтобы когда уретановая пена заливается в заливную форму, уретан вытекал через отверстия, приклеивая таким образом усилительное кольцо 119 к рамке. Уретановый материал может протекать вокруг и через рамку, окружая ее. На фиг.6 показано усилительное кольцо 119 по одному из вариантов осуществления изобретения. Прямоугольное усилительное кольцо 119 включает в себя перфорированные отверстия 121 и распорки 123. Распорки 123 на нижней стороне усилительного кольца 119 не дают корпусу усилительного кольца соединяться с нижней поверхностью оформляющей полости, тем самым, позволяя уретановой пене полностью окружать усилительное кольцо 119.

По одному из вариантов осуществления изобретения, показанному на фиг.7, видно, как может происходить изготовление формованной уретановой рамки с уплотнением во время процесса заливки, состоящего из двух этапов. Фильтрующий элемент 120 включает в себя неразъемную рамку/уплотнение 122, расположенную с торцевой части композитного материала 128 и состоящую из вспененного уретана с относительной твердой уретановой частью 124, которая вспенивается или поднимается меньше, чем относительно более мягкая уретановая часть 126, которая может вспениваться или расширяться и которая включает в себя прокладку, выступающую в качестве уплотнения с корпусом 302 (не показан). На фиг.6 в сечении показана рамка/уплотнение 122, а также ее формирование в заливочной форме 130. Заливочная форма 130 является незамкнутой формой, т.е. открытой, однако для формования рамки/уплотнения также может использоваться и закрытая заливочная форма. Относительно мягкий уретановый материал 126 заливается на дно заливочной формы 130, где имеется круглая прокладка. Торец композитного материала 128 помещается внутрь заливочной формы 130, а мягкий уретановый материал 126 может вспениваться, образуя уплотнительное зацепление с торцевой оконечностью фильтрующего носителя, образуя вместе с ним уплотнение по периметру. Затем относительно твердый уретановый материал 124 заливается поверх относительно мягкого уретанового материала 126, предпочтительно перед окончательной вулканизацией мягкого уретанового материала 126, а также вокруг вышеупомянутого торца композитного материала 128, образуя остальную часть рамки и создавая уплотнение по периметру фильтрующего материала и неразъемной уретановой рамки/уплотнителя 122. Твердый уретановый материал 124 может заливаться перед тем как мягкий уретановый материал 126 полностью отвердеет таким образом, чтобы они неразъемно соединялись друг с другом. Один и тот же уретан может использоваться для обеих заливок таким образом, чтобы одна из них не была жестче или мягче другой. Также может использоваться пластизоль или другие подобные полимерные материалы.

На фиг.8 показан фильтрующий элемент 140, включающий в себя композитный фильтрующий материал 142 и формовочную секцию 144, в которой может формоваться сторона 146 композитного фильтрующего материала 142, примыкающая к стороне, формованной по фиг.6. Сторона 146 композитного фильтрующего носителя 142 не спускается вниз в открытую заливную форму 144, как на фиг.6, а опирается на верхнюю часть выступа заливной формы. Формование рамки/уплотнения в заливной форме 144 осуществляется в два этапа. Относительно мягкая уретановая пена заливается в заливную форму и сцепляется с вершинами складок, опирающихся на заливную форму 144. После того, как уретан отвердеет, вторая, относительно более жесткая уретановая пена заливается в пространство 148 между стенкой заливной формы 144 и торцом 146 композитного фильтрующего материала 142. На обоих этапах мягкий и твердый уретановые материалы заполняют зазоры между смежными складками, создавая уплотнение по периметру, с противоположных сторон.

На фиг.9 показан вид в сечении заливной формы 144 и фильтрующего элемента 140 с полимерной рамкой/уплотнением 145 и фильтрующим материалом 142. По одному из вариантов осуществления неразъемная рамка/уплотнение 145, которые могут изготавливаться из уретановой пены, пластизоля или аналогичного материала, изготовлены из двойного твердомера, у которого имеется относительно мягкая часть 126 и относительно твердая часть 124. Мягкая часть 126, в которой имеется уплотнительная прокладка 147, заливается в заливочную форму 144 первой. Если в качестве формовочного материала используется уретановая пена, то по мере того как она поднимается в заливочной форме, уретановая пена обычно впитывается фильтрующим материалом 142. После отверждения уретановой пены образуется сцепление между фильтрующим материалом 142 и рамкой/уплотнением 145. Твердая часть 124 уретановой пены впрыскивается в пространство 148 между заливочной формой 144 и торцом фильтрующего материала 142. Таким образом, твердая часть 124 сцепляется с ранее залитой мягкой частью 126 и обволакивает часть фильтрующего материала 142, усиливая сцепление фильтрующего материала 142 с неразъемно формованной уретановой рамкой/уплотнением 145.

ДРУГИЕ ЖЕЛАТЕЛЬНЫЕ ИЛИ ПРЕДПОЧТИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ, ВОЗМОЖНОСТИ И ПРИЗНАКИ ВОЗМОЖНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ФИЛЬТРАЦИОННЫХ МАТЕРИАЛОВ

Таким образом, были рассмотрены различные параметры и рекомендации по выбору подходящего материала, не все из которых обязательно должны применяться, но которые следует принимать во внимание и учитывать при разработке материала, основанного на использовании поверхностного натяжения и капиллярного действия, делающих его устойчивым к длительному воздействию соляного тумана во время работы вентиляторов, нагнетающих в корпус воздух через фильтрующий материал, и за счет этого предотвращающего прохождение влаги через фильтр внутрь корпуса. Поэтому варианты осуществления настоящего изобретения могут включать в себя один или несколько признаков и параметров, рассматриваемых ниже, предпочтительно чем больше, тем лучше.

Одним из предпочтительных конструктивных признаков отдельных вариантов осуществления является наличие отдельного носителя или подложки, обеспечивающего гофрирование и функцию опорной поддержки (а также опционально дополнительную функцию глубинного накопления пыли в случае расположения с входной стороны); в сочетании с высокоэффективным слоем(ями) материала глубокой фильтрации, который препятствует проникновению влаги за счет капиллярного действия и способствует сбору мелких частиц пыли за счет глубинной фильтрации. Опорная подложка может находиться по потоку перед высокоэффективным слоем(ями) материала глубокой фильтрации или после него. Например, как показано на фиг.10, композитный фильтрующий материал 102, который может использоваться с любыми рассматриваемыми здесь вариантами осуществления, может включать в себя слой 502 опорный подложки, а также один или несколько накопительно-эффективных слоев 504 из сплетения тонких волокон, в том числе волокон, изготовленных по технологии аэродинамического распыления расплава, расположенных на поверхности слоя 502 опорной подложки. В варианте осуществления по фиг.10А показано два накопительно-эффективных слоя 506, 508, изготовленных по технологии аэродинамического распыления расплава, нанесенных один на другой, нижний слой нанесен на слой 502 подложки. Оба эффективных слоя 506, 508 могут иметь одинаковый или похожий состав волокон, изготовленных по технологии аэродинамического распыления расплава, и характеристики либо, как вариант, разные составы волокон и характеристики для обеспечения градиентной глубинной фильтрации или других фильтрационных характеристик.

При рассмотрении сканирующей электронной микроскопии типового фильтрующего материала, показанной на фиг.11, можно сделать пару замечаний по выбору материалов для разных вариантов осуществления. Во-первых, средняя толщина индивидуальных волокон у опорной подложки значительно больше, чем у одного или нескольких накопительных слоев. Например, средняя толщина индивидуальных волокон слоя подложки может составлять от 5 до 50 мкм, более предпочтительно от 10 до 35 мкм. Также было замечено, что толщина волокон в опорном слое подложки может меняться незначительно (разница в толщине волокон между наиболее крупными и наиболее мелкими волокнами, измеренная у 97.5% волокон, исключая статистические погрешности, не превышает 2.5 раза, обычно один раз). Таким образом, подложка или опорный слой с волокнами достаточной толщины может обеспечивать структурную поддержку, позволяющую выдерживать усилие воздушного потока и поддерживать тонкие волокна эффективных слоев от аналогичного воздействия, например, когда воздушный поток обдувает телекоммуникационное оборудование в условиях соляного тумана. Отчасти это может быть вызвано тем, что волокна опорного слоя в среднем от 4 до 20 раз толще волокон эффективных слоев.

В свою очередь, как показано на фиг.12, эффективный слой(и) может состоять из волокон меньшего диаметра, в среднем от 0.5 мкм (500 нм) до 5 мкм, с большим разбросом по размеру; например, размер отдельных волокон приближается примерно к 5 мкм, тогда как размер других приближается примерно к 1 мкм, имеются даже волокна толщиной менее 1 мкм, размер которых измеряется в нанометрах. Таким образом, изменение толщины волокон может составлять по меньшей мере 300%, более 500% и возможно даже до 1000% (исключая статистические погрешности при измерении, например, у 97.5% волокон). Считается, что преимущество от изменения размера волокон заключается в том, что более мелкие волокна или волокна материала хрупкого типа в большей мере подвержены деформации, ломке и т.п., что может со временем вызвать изменение размера пор. Считается, что, выбирая материал с волокнами различного размера, перемешанных между собой в эффективном слое, более мелкие волокна позволяют уменьшать размер пор и создавать капиллярное действие, не ограничивая необоснованно глубину носителя, тогда как более крупные волокна обеспечивают внутреннюю поддержку. Для сохранения прочности волокон и предотвращения деформации или перемещения волокон внутри сплетения волокон может быть желательно термостабилизировать, термосклеивать, склеивать при помощи растворителя и/или скреплять при помощи клея между собой индивидуальные волокна в местах соприкосновения волокон, как это предлагается в вариантах осуществления. Также при аэродинамическом распылении расплава или укладке сплетения волокон может быть желательно осуществлять дополнительную обработку или этапы.

Что касается волоконных материалов, то можно использовать различные полимерные материалы, предпочтительно состоящие из волокон с электростатическим зарядом, улучшающим эффективность улавливания. Обычно, для предотвращения деформации волокон используются неабсорбирующие волокна. В качестве возможных вариантов можно рассматривать синтетические волокна, включая, но не ограничиваясь, из полипропилена, полиэстера, нейлона, полиэтилена, двухкомпонентные волокна и т.п., также можно использовать стекловолокна или другие синтетические волокна как для опорной подложки так и/или для эффективн(ого)ых сло(я)ев.

Материалы, используемые для опорной подложки, предпочтительно могут термостабилизироваться или иным образом структурироваться для обеспечения гофрирования. Например, в патентах US №№885,833, 5,290,447 и 5,804,014, а также в немецком патенте DE 19755466 А1 рассматриваются подходящие слои подложки и технологии структурирования и гофрирования, полное содержание которых включено здесь по ссылке. Таким образом, при соединении эффективн(ых)ого сло(ев)я, а также выборе эффективного слоя, сохраняющего производительность после гофрирования, желательно, чтобы эффективны(е)й сло(и)й вначале наносился и ламинировался на слой носителя, а затем осуществлялось последующее гофрирование. Было замечено, например, что во время гофрирования эфективн(ых)ого сло(ев)я может происходить незначительное вытягивание или сжатие у оконечностей складок.

Как можно заметить на изображении сканирующей электронной микроскопии по фиг.11, опорный слой подложки, по существу, с открытой структурой пор непосредственно сам по себе обеспечивает существенную воздухопроницаемость. Например, непосредственная воздухопроницаемость опорного слоя подложки обычно превышает 98.93 м3/(м2·мин), предпочтительно превышает 93 м3/(м2·мин) при измерении воздухопроницаемости по методу Фрейзера при разнице давлений в 1.27 см водяного столба. При проведении испытания материала подложки использовался образец размером 1 м2. Сопротивлением или фактором, ограничивающим воздушный поток, является эффективный(е) слой(и) глубокой фильтрации, поэтому совокупная общая воздухопроницаемость составляет по меньшей мере 88 м3/(м2·мин), предпочтительно от 131,86 до 350,92 м3/(м2·мин) при измерении воздухопроницаемости по методу Фрейзера при разнице давлений в 1.27 см водяного столба. При проведении испытаний эффективного слоя использовался образец размером 100 см2.

Как показано на примерах ниже, для улавливания мелких частиц требуется высокая эффективность. Было замечено, что для этого нужен фильтрующий носитель с тонкостью отсева выше MERV 14. Предпочтительно, не ниже MERV 16 и по возможности даже выше. Поэтому эффективный слой должен быть достаточно плотным для обеспечения фильтрации влаги за счет капиллярного действия и создания поверхностного натяжения по всей глубине эффективного сло(ев)я.

Были рассмотрены некоторые желательные параметры с точки зрения параметров порового давления. Предпочтительно, чтобы материал имел среднее поровое давление более 4.137 кПа и диаметр пор более 10 мкм; еще более предпочтительно, чтобы среднее поровое давление было более 5.516 кПа, а диаметр пор был более 8 мкм. Также желательно, чтобы давление насыщения было более 2.068 кПа.

Как показано на фиг.8 и 9, а также в рассматриваемых ниже примерах, речь идет о желательной эффективности и характеристиках размера пор. Например, эффективность композитного фильтрующего материала для частиц диаметром от 0.30 до 0.40 мкм составляет более 90%. Кроме этого, для воздушного потока создается очень плотное распределение по размерам пор. Например, распределение по размерам пор у композитного фильтрующего материала (управляемого эффективными слоями, такова, что предпочтительно более 50% пор имеют диаметр от 4 до 8 мкм, предпочтительно средний диаметр пор колеблется от 5 до 7 мкм, также предпочтительно менее 20% пор имеют диаметр более 10.5 мкм). Согласно другим измерениям композитный фильтр может обеспечить достаточный воздушный поток, пропуская 90% совокупного потока, проходящего через фильтр, при среднем диаметре пор от 4 до 6 мкм, причем через поры с диаметром более 20 мкм проходит менее 20% совокупного потока, пропускаемого фильтром. Кроме этого, предпочтительно, чтобы наименьший размер пор у композитного фильтрующего материала был менее 4 мкм в диаметре, а более 5% пор имели размер менее 5 мкм.

Сплетение полимерных волокон, изготовленных по технологии аэродинамического распыления расплава (например, два объединенных эффективных слоя 506, 508) предпочтительно имеет толщину по меньшей мере около 0.25 мм, обычно менее 1 мм, предпочтительно от 0.3 до 0.5 мм, а толщина композитного фильтрующего материала (совместно подложки и эффективных слоев) составляет по меньшей мере примерно 1 мм, предпочтительно от 1 до 3 мм. Воздухопроницаемость материала (28 л/мин при разнице давлений 1.27 см водяного столба) может составлять от 15 до 40, а плотность - от 100 до 200 г/м2. Если эффективные слои находятся на входе, то, как показано на графике эффективности по фиг.13, для фильтрации мелких частиц используется глубина по меньшей мере в 0.25 мм (предположительно мелкие частицы пыли размером менее 1 мкм будут накапливаться по глубине, тогда как загрязнители более крупного размера могут оседать на поверхности материала). Подобная глубина также показана со ссылкой на фиг.11, где в сечении показаны разные слои композитного материала.

Это обеспечивает значительную пылеемкость при среднем кпд фильтра более 96%, причем пылеемкость в соответствии с требованиями Американского общества инженеров по отоплению, холодильной технике и кондиционированию воздуха (ASHRAE) у композитного фильтра составляет более 8,3 г/м2. Дополнительного улучшения и градиентной глубинной фильтрации можно добиться за счет переворачивания фильтра, причем более крупные частицы будут стремиться оседать на слое подложки носителя (расположенном на входе).

ПРИМЕРЫ

Пример 1

Были проведены испытания в соляном тумане фильтра класса MERV 14. Материал фильтра производства фирмы Kimberly-Clark имел следующие характеристики: двухкомпонентный, трехслойный материал KC984L из полипропилена с градиентной плотностью. Плотность KC984L составляла от 113.43 до 118.66 г/м2; воздухопроницаемость составляла от 18.29 до 26.97 м3/(м2·мин). Заданная эффективность составляла 80%, тогда как минимальная средняя эффективность, определяемая при помощи автоматического испытательного тестера TSI Model 8130 для проверки фильтров, составила 69% для потока частиц соли размером 0.3 мкм с расходом 85 л/мин. Заданная жесткость машинного направления Гурли составляла 340 мг, тогда как минимальная средняя жесткость составила 280 мг.

После нахождения материала класса MERV 14 в условиях интенсивных испытаний в соляном тумане в течение двух дней (укороченное 5-дневное испытание) влага проникла сквозь фильтрующий носитель, в результате чего он не прошел испытание в соляном тумане. На изображениях сканирующей электронной микроскопии видно, что волокна фильтрующего носителя частично растянулись и/или деформировались, либо поломались. Расстояние между волокнами, вероятно, увеличилось, особенно в центре материала. В результате неудачных испытаний теоретически было определено, что более плотное, густое сплетение волокон имеет большую вероятность успешно пройти интенсивное испытание в соляном тумане. Поэтому были проведены дополнительные исследования и разработки.

Пример 2

Необходимо было создать более плотный эффективный слой, который был выбран и заламинирован на передней по ходу поверхности выбранной подложки. Выбранная подложка, изготовленная фирмой Kimberly-Clark под торговой маркой Intrepid 684L HVAC Filtration Media, обладала следующими характеристиками:

Полипропилен/полиэтилен

Плотность: 0.1-0.116 г/м2.

Воздухопроницаемость по Фрейзеру: 98.58 м3/(м2·мин) (в среднем мин. 93.93 м3/(м2·мин).)

Заданная эффективность: 48% (в среднем мин. 42%) - определение при помощи устройства TSI Model 8130 для частиц хлорида натрия (NaCl) со срединным диаметром 0.1 мкм при расходе 85 л/мин.

Жесткость машинного направления Гурли: 325 мг (в среднем мин. 265 мг). Более плотный, двухслойный полипропиленовый материал был изготовлен по технологии аэродинамического распыления расплава и заламинирован к поверхности подложки, расположенной по ходу спереди, изготовленной фирмой Transweb, LLC из г.Вайнленд, штат Нью-Джерси. Изображения материала, полученные при помощи сканирующей электронной микроскопии, показаны на фиг.6 и 7. Композитный фильтрующий материал производства фирмы Transweb, LLC был разработан фирмой Transweb, LLC под торговой маркой T-Lam Grade AIRG-002 (полипропилен, изготовленный по технологии аэродинамического распыления расплава, заламинированный к плотно набитой подложке), физические и фильтрационные спецификации которого указаны в таблице 1 ниже:

Испытание параметров фильтрации проводилось на оборудовании TSI-8130.

Образец 100 см2 (негофрированный; испытание на плоском листе)

Аэрозоль DOP (капельножидкая аэрозоль со средним размером частиц 0.3 мкм)

Скорость набегающего потока 5 см/сек.

Фильтрующий гофрированный и структурированный панельный материал размером 60×60×10 см был подготовлен и установлен в прямоугольную рамку, на входную поверхность которого были нанесены два слоя из более плотных волокон пропилена, полученных по технологии аэродинамического распыления расплава. Был также проведен анализ фильтрующих параметров материала на предмет выявления возможного капиллярного действия. В результате испытаний удалось установить, что подобный носитель соответствует, по меньшей мере, классу MERV 16. Диаметр обнаруженных пор нового носителя был более чем на 1 мкм меньше, а поровое давление было более 4.137 кПа, больше, чем у носителя класса MERV 14 из примера 1. Наиболее существенное различие, обнаруженное во время проверки капиллярного потока, заключается в том, что поровое давление при среднем потоке у Примера 2 было почти в 2 раза больше, чем у материала класса MERV 14 из примера 1; а диаметр пор при среднем потоке был почти на 5 мкм меньше, чем у носителя материала MERV 14 из примера 1.

Капиллярные гидравлические испытания проводились на образце композитного фильтрующего материала из Примера 2. Давление насыщения, используемое для определения максимального размера пор у проверяемого носителя, составляло 2.255 кПа, что соответствует максимальному размеру пор в 20.2061 мкм. Среднее поровое давление составило 6.743 кПа, что соответствует диаметру пор при среднем потоке в 6.7461 мкм. Наименьший обнаруженный размер пор составил 3.0048 мкм, а давление в самых мелких порах составило 15.14 кПа.

Были проведены испытания образца фильтра размером 60×60×10 см в воздушном потоке со скоростью набегающего потока в 74.9 м/мин. Эффективность композитного фильтрующего материала из Примера 2 на разных этапах пылевой нагрузки показана на фиг.13, где в виде графика показана зависимость эффективности отсева от размера частиц после пошагового увеличения пылевой нагрузки. На графике показано пять кривых, отображающих эффективность отсева частиц различного размера от 0.30-0.40 мкм до 7.00-10.00 мкм. Пять кривых показывают начальную эффективность композитного фильтрующего материала после 25% нагрузки, 50% нагрузки, 75% нагрузки и после 100% нагрузки. Можно заметить, что для мелких частиц композитный фильтрующий материал эффективен, по меньшей мере, вначале, а его максимальная эффективность достигается при 100% нагрузке. Этого и следовало ожидать, поскольку при 100% нагрузке частицы пыли забивают отдельные поры композитного фильтрующего материала, создавая препятствие для прохождения других частиц пыли через фильтрующий материал. Между тем, подобная нагрузка на фильтр, несмотря на повышение эффективности, нежелательно уменьшает пропускную способность, поэтому объем воздуха, который мог пройти через фильтрующий носитель за определенный промежуток времени, существенно уменьшился.

На фиг.14 показана совокупная кривая минимальной эффективности, которая объединяет пять кривых по фиг.13 и показывает для каждого размера частиц кривую с наименьшей эффективностью отсева из пяти кривых. На основании кривой минимальной эффективности можно заметить, что композитный фильтрующий материал обладает эффективностью более 91% для частиц диаметром 0.30-0.40 мкм, эффективностью более 94% для частиц диаметром 0.55-0.70 мкм, эффективностью более 97% для частиц диаметром 1.00-1.30 мкм и эффективностью более 98% для частиц с диаметром от 1.30 до 1.60 мкм. Опытный образец показал совокупную среднюю эффективность в 95.02% для частиц диаметром 0.30-1.00 мкм, 99.04% для частиц диаметром 1.00-3.00 мкм и 99.31% для частиц диаметром 3.00-10.00 мкм. Этот же опытный образец обладал начальным сопротивлением в 0.47 водяного столба и конечным сопротивлением 1.00 водяного столба. Вес композитного фильтрующего материала увеличился на 50.40 г после испытания по пылевой нагрузке. Площадь композитного фильтрующего материала опытного образца во время испытаний составляла 5.67 м2, что по методике Американского общества инженеров по отоплению, холодильной технике и кондиционированию воздуха соответствует пылеемкости композитного фильтрующего материала опытного образца в 1.02 г/м2.

Второй образец фильтрующего элемента размером 60×60×10 см, используемый для испытаний по методике Американского общества инженеров по отоплению, холодильной технике и кондиционированию воздуха, дал аналогичные результаты по эффективности. Второй опытный образец, проходивший испытания в воздушном потоке со скоростью 74.9 м/мин, показал совокупную среднюю эффективность в 95.19% для частиц диаметром 0.30-1.00 мкм, 98.78% для частиц диаметром 1.00-3.00 мкм и 99,40% для частиц диаметром 3.00-10.00 мкм. Второй опытный образец обладал начальным сопротивлением в 0.46 водяного столба и конечным сопротивлением 1.00 водяного столба. Вес композитного фильтрующего материала увеличился на 48.90 г после испытаний по пылевой нагрузке. Площадь материала композитного фильтрующего материала опытного образца во время данных испытаний, составляла 5.67 м2, что по методике Американского общества инженеров по отоплению, холодильной технике и кондиционированию воздуха соответствует пылеемкости композитного фильтрующего материала второго опытного образца в 0.0098 г/м2. По результатам испытаний проведенных по методике Американского общества инженеров по отоплению, холодильной технике и кондиционированию воздуха, в соответствии со стандартом 52.2, композитный фильтрующий материал соответствовал требованиям, предъявляемым к фильтрующему материалу класса MERV 16.

На фиг.15 графически показано распределение по размерам пор у композитного фильтрующего материала из Примера 2. На графике видно, что у комбинированного слоя из подложки и высокоэффективного материала глубокой фильтрации поры распределены по размеру таким образом, что по меньшей мере 50% пор имеют средний диаметр от 5 до 8 мкм. Есть поры, размер которых превышает диапазон в 6 мкм; размер по меньшей мере 40% (более предпочтительно по меньшей мере 25%) пор превышает диапазон в 4 мкм и/или по меньшей мере размер 25% пор превышает диапазон в 2 мкм.

На фиг.16 графически показана процентная зависимость совокупного потока, проходящего через фильтр, от среднего диаметра пор. Кривая 1102 показывает, что 10% совокупного потока проходит через фильтр при среднем диаметре пор примерно в 11.3 мкм, 25% совокупного потока проходит через фильтр при среднем диаметре пор примерно в 8.9 мкм, 75% совокупного потока проходит через фильтр при среднем диаметре пор примерно в 6.1 мкм и 90% совокупного потока проходит через фильтр при среднем диаметре пор примерно в 5.2 мкм.

Фильтрующий материал был помещен в прямоугольную рамку панельного фильтра, а затем прошел испытания в соляном тумане. Фильтр прошел стандартные 30-дневные испытания в соляном тумане, а также интенсивные пятидневные испытания в соляном тумане.

Сравнительный анализ Примера 2 с мембранным материалом

Проведенные испытания показали, что композитный материал из Примера 2 существенно увеличил преимущества по воздушному потоку и пылевой нагрузке по сравнению с "COOLING FILTER" марки Gore®, предлагаемым к продаже фирмой В.Л.Гор энд Ассошиэйтс ГМБХ. Испытания и анализ были основаны на интерпретации данных (для фильтров разного размера и/или полученных данных). Подобный анализ показал, что сопротивление композитного материала из Примера 2 составляет примерно 1/3 от сопротивления "COOLING FILTER" марки Gore®. Соответственно, было продемонстрировано, что кроме этого пылевая нагрузка вероятно по меньшей мере на 30% выше, чем у "COOLING FILTER" марки Gore®. Теоретически можно предположить, что переворачивание носителя таким образом, чтобы подложка находилась на передней по ходу поверхности, дополнительно увеличит пылеемкость.

Пример 3

Тот же самый композитный материал, который использовался в Примере 2, был перевернут таким образом, чтобы подложка носителя находилась по ходу спереди двух слоев из плотных полипропиленовых волокон, изготовленных по технологии аэродинамического распыления расплава. Фильтр, изготовленный на основании данного образца, прошел испытания по заполняемости водой, рассматриваемое ниже. Фильтр успешно прошел испытания по заполняемости водой, а вода за отведенное время не прошла через фильтр. После этого было проведено следующее испытание, включая 30-дневное испытание в соляном тумане, а также интенсивное пятидневное испытание в соляном тумане. Также, как и в примере 2, фильтрующий материал из примера 3 был помещен в прямоугольную рамку панельного фильтра, а затем прошел испытания в соляном тумане. Фильтр успешно прошел стандартные 30-дневные испытания в соляном тумане, а также интенсивные пятидневные испытания в соляном тумане.

МЕТОДОЛОГИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Для примеров и представленного выше описания следует сказать несколько слов о методологиях, которые могут использоваться при оценке материала глубокой фильтрации и параметров материала подложки. Упоминаемая здесь эффективность может определяться с использованием методологии проведения испытаний фракционной эффективности, в целом в соответствии с требованиями стандарта ASHRAE 52.2 и, в частности, с использованием методологии и оборудования, рассматриваемых ниже. Испытания по определению эффективности проводились с использованием счетчиков частиц S3I, установленных по ходу спереди и сзади от опытного образца фильтрующего материала, а также пылепитателей AFTL, причем расход подачи пыли составлял 2.00 г на 28316 л. Воздухоемкость испытательного оборудования составляла 27863 л/мин, а скорость набегающего потока была равна 74.98 м/мин для испытательного воздуховода сечением 37 см и площади опытного образца фильтрующего материала размером 60×60×10 см.

Для получения указанных результатов испытаний использовалась методология ASHRAE 52.2 с применением лабораторной пыли ASHRAE 52.2 и лабораторного порошка "ISO Fine", предлагаемых фирмой Powder Technology, Inc., Бернсвиль, Миннесота (каталожный номер ISO 1212103-1). Опытные образцы состояли из фильтрующих элементов, в которых был установлен фильтрующий материал шириной 60 см, высотой 60 см и глубиной 10 см. Композитный фильтрующий материал состоял из 50 складок, расположенных таким образом, что площадь материала составляла 5.67 м2. Композитный материал был приклеен к алюминиевой рамке уретановым герметиком. Для проверки опытных образцов использовалась лабораторная пыль ASHRAE 52.2 Test Dust в соответствии с методологией ASHRAE 52.2.

Испытания фильтрационной способности проводилось на оборудовании TSI-8130 с использованием опытного образца фильтрующего материала площадью 100 см2. Испытания по пропускной способности и сопротивлению проводились с использованием аэрозоли согласно ASHRAE 52.2 STD с концентрацией 15% суспензии в дистиллированной воде, переведенной в аэрозольное состояние в соответствии с требованиями стандартов, подаваемой со скоростью набегающего потока 5 см/сек.

Данные распределения по размерам пор можно получить во время испытаний по определению распределения по размерам пор в соответствии со стандартом ASTM -F316. Максимальный размер пор определялся при помощи давления насыщения. Опытный образец фильтрующего материала был смочен с одной стороны и подвергнут воздействию сжатого воздуха с другой стороны. Давление воздуха постепенно увеличивалось до тех пор, пока на смоченной стороне не появлялся поток пузырьков. Давление, при котором происходило появление потока пузырьков, можно использовать для расчета максимального размера пор. В ходе описанных здесь испытаний определение распределения по размерам пор производилось с использованием следующих методологий и оборудования: торговая марка PMI (фирмы Porous Materials, Inc., Итака, штат Нью-Йорк), порометр для автоматического измерения капиллярного потока, модель №CFP-1100AX-U-08182005-1446. Порометр вначале формирует данные испытаний для опытного образца сухого фильтрующего материала, затем предлагает оператору пропитать фильтрующий носитель и после этого формирует данные испытаний по капиллярному потоку для опытного образца фильтрующего материала. В качестве смачивающей текучей среды для пропитывания исследуемого образца использовалась текучая среда Galwick с поверхностным натяжением в 15.9 дин на сантиметр.

Диаметр пор рассчитывается по следующей формуле:

Диаметр=(0.415×поверхностное натяжение)÷давление

Распределение по размерам пор=(давление фильтрующего потока-последнее давление фильтрующего потока)÷(последний диаметр-диаметр),

где % давления фильтрующего потока=совокупный фильтрующий поток - последнее давление фильтрующего потока,

а % совокупного фильтрующего потока=(смоченный поток ÷ сухой поток)×100.

Максимальный диаметр пор=(С×Т)÷Р,

где С является константой, Т - поверхностным натяжением, Р - разницей давлений. Давление, при котором смоченный поток является наполовину сухим потоком, используется для расчета размера пор при среднем потоке с помощью вышеупомянутых уравнения для расчета максимального диаметра пор.

Ниже рассматриваются строгие испытательные методологии, используемые в телекоммуникационной отрасли для корпусов электронного оборудования (например, шкафов или кожухов) (в которых зачастую используются замкнутые теплообменные системы, однако некоторые виды испытаний также применимы и для вентилируемых систем воздушной фильтрации). Подобные испытания осуществляются компанией Environ Labs, 9725 Girard Avenue South • Миннеаполис, штат Миннесота 55431, 952-888-7795 • Факс 952-888-6345 • тел. 800-826-3710 (www.environlab.com). Обычно наиболее важными для фильтрующих элементов испытаниями являются испытания в «соляном тумане», во время которых корпусы с фильтрующими элементами подвергаются воздействию соляного тумана, а вентиляторы, работающие внутри корпуса, втягивают воздух через фильтрующие элементы. Фильтрующий элемент успешно проходит испытания в том случае, если он не допускает прохождения через него влаги после 30 дней испытаний. Испытания включают в себя спецификации фирмы Telecordia.

Ветровое дождевое проникновение CR3-192 - при проведении данных испытаний корпус должен предотвращать проникновение воды после воздействия на него моделированного ветрового потока, нагнетающего дождь. Подобные испытания должны проводиться в соответствии с требованиями стандарта MIL-STD-810E, Способ 506.3, Процедура 1, с использованием следующих параметров: • Работают все вентиляторы, все задвижки должны быть открыты • Интенсивность дождя - 15 см/час (5.8 дюймов/час) • Скорость ветра 31 м/сек (70 миль/час) • Объем шкафа определяется внешними размерами. Моделируемый ветровой поток должен быть направлен горизонтально и проходить через водяной душ, направляя его к поверхностям шкафа. Шкаф должен поворачиваться таким образом, чтобы каждая из поверхностей подвергалась воздействию в течение 30 минут. При осмотре внутренней части дверцы должны открываться по очереди.

Проникновение дождя без ветра R3-193 - во время подобных испытаний шкаф должен защищать от проникновения воды во время сильных дождей (например, вода должна стекать, не попадая внутрь шкафа).

Дождеватель O3-194 - во время подобных испытаний должна обеспечиваться защита от проникновения воды при моделировании дождевателя.

Всепогодность и защита от проникновения пыли R3-195 - во время подобных испытаний должна обеспечиваться защита от проникновения пыли.

Устойчивость к ветровому воздействию R3-198 - во время подобных испытаний шкафы, установленные на площадке, должны быть устойчивы к опрокидыванию при порывах ветра в 67 м/сек (150 миль/час), направленных перпендикулярно к наиболее крупной вертикальной площади поверхности.

Устойчивость к ударному воздействию R3-199 - во время подобных испытаний шкаф должен выдерживать воздействие заданных ударных нагрузок.

Противопожарная устойчивость R3-202 - шкаф должен обеспечивать поддержание внутренней температуры, не допускающей возгорания находящегося внутри оборудования при воздействии на него моделируемого лесного пожара.

Антикоррозийная устойчивость, испытание в соляном тумане R3-203 - во время подобных испытаний фильтр и шкаф должны выдерживать продолжительное воздействие соляного тумана, не позволяя воде проходить через фильтр. Во время данных испытаний шкаф полностью помещается в камеру для климатических испытаний и в течение 30 дней подвергается воздействию распыляемого соляного тумана в соответствии с требованиями стандартов GR-487-CORE и ASTM В 117. Во время данного испытания используются вентиляторы для подачи наружного воздуха (т.е. теплообменные вентиляторы).

Помимо испытаний Telcordia были разработаны дополнительные испытания. Например, хотя вышеупомянутые испытания в соляном тумане являются стандартными для отрасли, могут также использоваться и другие методы проверки. Были проведены укороченные испытания в соляном тумане или испытания по проверке антикоррозийной устойчивости в соответствии с требованиями IEC 68-2-52, вторая редакция, Испытания Kb, уровень 3. Испытания состояли из четырех этапов по два часа в соляном тумане и последующем помещении на 22 часа в помещение с высокой влажностью, после чего в течение трех дней проводилась сушка, затем был проведен осмотр рамки. Во время трехдневного этапа сушки при проведении испытаний вентиляторы продолжали работать.

Кроме этого, были разработаны внутренние испытания, испытания по заполняемости водой, позволяющие определять способность фильтрующего носителя пройти испытания в соляном тумане. Подобные испытания позволяют проверить устойчивость композитного материала к пропусканию воды через материал и, таким образом, позволяют оценить вероятность успешного прохождения испытаний в соляном тумане. Фильтрующий элемент был установлен горизонтально и поливался водой до тех пор, пока обращенная вверх сторона фильтрующего элемента не пропитывалась. По прошествии 36 часов поверхность фильтрующего элемента, расположенная снизу, была осмотрена на предмет просачивания воды через фильтрующий носитель. Если следов прохождения воды через опытный образец выявлено не было, существовала вероятность успешного прохождения испытаний в соляном тумане.

Помимо этого могут проводиться другие многочисленные типы испытаний по пылевой нагрузке, а также испытания по проверке фильтрационных характеристик.

ВОЗМОЖНЫЕ АЛЬТЕРНАТИВНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ

Следует понимать, что в альтернативных вариантах осуществления также могут использоваться средства поверхностной фильтрации. По другому варианту осуществления изобретения, фильтрующий элемент 210, изображенный на фиг.2А, аналогичен фильтрующему элементу по фиг.2. Однако по этому варианту осуществления сетчатый, тканый материал, экраны или холст 212 могут комбинироваться с гофрированным композитным фильтрующим материалом 202. Холст 212 предназначен для защиты композитного фильтрующего материала 202, задерживая относительно крупные предметы, такие как листья, бумагу и прочее, которые могут повредить или помешать функционированию композитного фильтрующего материала 202.

В варианте осуществления, показанном на фиг.2А, холст 212 гофрирован таким же образом, как и композитный фильтрующий материал 202, таким образом, чтобы холст 212 мог быть сцеплен с композитным фильтрующим материалом 202 во время сборки. Подобный сетчатый, тканый материал, экран или холст 212 может использоваться в качестве предварительного фильтра, например, для задержания более крупных частиц пыли. Холст, независимо от того является ли он гофрированным или плоским, также увеличивает конструктивную жесткость композитного фильтрующего материала 202, позволяя использовать фильтрующий материал 202 в среде с большим расходом без потери целостности фильтрующего материала. Холст 212 может крепиться к рамке 208 фильтрующего элемента 210 клеем 211 таким же образом, как и фильтрующий материал 202, закрепленный в рамке 208.

По альтернативному варианту осуществления, изображенному на фиг.2В, фильтрующий элемент 220 включает в себя фильтрующий материал 202. По одному из вариантов осуществления изобретения холст 222 является плоской, тканой сеткой из металла, пластика или иного подходящего материала, расположенного вдоль вершин 224 гофрированного композитного фильтрующего материала 202. Холст 222 может быть прикреплен к вершинам 224 фильтрующего материала 202 или может быть прикреплен к рамке 208 при помощи клея 211. Подобный плоский холст 222 также позволяет увеличить конструктивную жесткость фильтрующего материала 202.

Также могут использоваться другие виды материалов, структура пор которых предотвращает проникновение соляного тумана за счет капиллярного действия и/или поверхностного натяжения, в том числе нановолокна (тонкие волокна, полученные электропрядением со средним диаметром (например, толщиной) менее 1 мкм, обычно менее 500 нм, а по некоторым вариантам осуществления менее 100 нм), подобные волокна могут находиться на поверхности подложечного слоя или встраиваться в слой материала. Например, считается, что одним из путей повышения эффективности, уменьшения размера пор (при этом сопротивление не всегда увеличивается), а также характеристик фильтрующего материала является использование исключительно тонких волокон или нановолокон, аналогичных тем, которые были раскрыты в Заявке №12/271,322, озаглавленной “Фильтрующие носители, тонкие волокна менее 100 нм и способы”; Заявке №12/428,232, озаглавленной “Интегрированные нановолоконные носители”; Заявке №12/357,499, озаглавленной “Фильтр, содержащий волокна, изготовленные по технологии аэродинамического распыления расплава и электропрядения”, полное содержание которых включено здесь по ссылке. Подобные варианты осуществления и широкие заявленные аспекты предусматривают использование подобных нановолокон для создания микроскопических пор для фильтрации тумана. Подобные мельчайшие волокна могут изготавливаться из различных полимеров.