Изобретение относится конструкциям буровых шарошечных долот и может применяться в области бурения скважин.

С начала двадцатого века известно большое количество различных конструкций буровых шарошечных долот. Изначально они оснащались негерметизированной опорой и не требовали наличия смазочной системы.

Известна конструкция бурового шарошечного долота, лапы которого оснащены смазочными резервуарами, которые соединены с опорой долота смазочным каналом (US №3739864, МПК Е21В 10/24, оп. 12.08.1971 г.).

Недостатком данной конструкции является отсутствие элементов, компенсирующих колебания давления, из-за чего возникает перепад давления вокруг уплотнительного кольца опоры и, как следствие, уменьшение общего ресурса долота.

Известна конструкция буровых долот, в которой выполненная в лапе смазочная система долота оснащена мягкой резиновой диафрагмой для компенсации колебания давления, а после сборки долота выполняется прокол иглой. В случае превышения давления в скважине над давлением в опоре, компенсация происходит посредством деформации диафрагмы и уменьшения объема резервуара, в случае превышения давления внутри опоры над внутрискважинным, происходит сброс лишней смазки через прокол диафрагмы (RU №2513927, МПК Е21В 10/24, оп. 20.04.2014 г.).

Недостатком данного изобретения является нестабильность работы прокола в диафрагме, что связано с влиянием большого количества случайных факторов при выполнении прокола и большой сложностью контроля качества операции. В случае слишком большого диаметра прокола отверстие может пропускать внутрь смазочной системы буровой раствор, либо сброс смазки может происходить преждевременно. В случае слишком маленького диаметра прокола отверстие может не сбросить смазку при

расчетном перепаде давления, что негативно скажется на ресурсе уплотнительного кольца опоры, а, следовательно, и всего долота.

Наиболее близкой к патентуемому изобретению является конструкция системы смазки и компенсации давления, выбранная в качестве прототипа. Прототип включает в себя сборку из деталей смазочного резервуара, включающую механизм сброса давления, выполненный в виде пары тарельчатых пружин, полость, заполненную смазкой и соединенную с опорой посредством смазочного канала, канал, выходящий на грудку лапы, для того, чтобы обеспечить связь давления с внутрискважинным. При этом у прототипа есть два положения сборки смазочного резервуара: первое - технологическое для закачки смазки, и второе - рабочее для спуска в скважину (US №9194186, МПК Е21В 10/24, оп. 17.10.2012 г.).

Недостатком данного изобретения является наличие большого количества деталей сборки смазочного резервуара, что приводит к снижению технологичности производства и повышению себестоимости долота. Другой недостаток заключается в корпусном исполнении сборки смазочного резервуара, что приводит к нефункциональному увеличению габаритов сборки и, следовательно, уменьшению полезного объема смазки. Еще один недостаток состоит в относительной сложности монтажа сборки смазочного резервуара в долото и закачки смазки, связанной с необходимостью менять положение смазочного резервуара, что приводит к увеличению времени на операцию сборки, повышению требований к квалификации сборщика и, как следствие, повышению себестоимости долота в целом.

Цель изобретения заключается в увеличении полезного объема смазки, повышении технологичности изготовления и снижении затрат на производство шарошечного долота, за счет изменения конструкции смазочной системы.

Указанная цель достигается в системе смазки и компенсации давления бурового шарошечного долота, включающей сборку деталей смазочного резервуара, диафрагму, механизм сброса избыточного давления с

использованием тарельчатых пружин, смазочный канал, выходящий на грудку лапы и канал для сброса смазки, соединяющий систему смазки с опорой долота, отличающаяся тем, что сборку деталей смазочного резервуара производят непосредственно в лапу долота, канал для сброса смазки оснащается резьбовым окончанием, позволяющем загерметизировать полость смазочного резервуара технологической резьбовой заглушкой на время заполнения системы смазочным материалом.

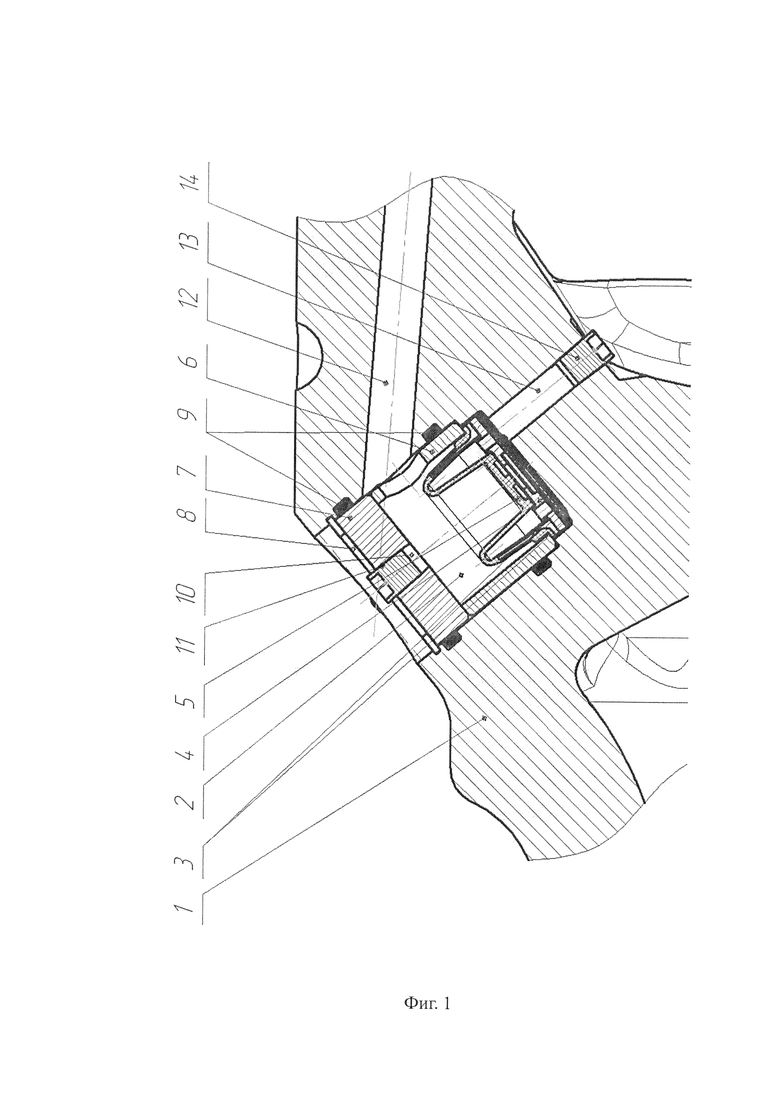

На фигуре 1 показан способ реализации изобретения. В лапе 1, выполняется полость для смазки 2, в полость 2 закладывается пара тарельчатых пружин 3, тарельчатые пружины 3 поджимаются перфорированной шайбой 4, на которую садится резинометаллическая диафрагма 5, для того чтобы ограничить ход диафрагмы 5 сверху одевается трубка 6, выполненная в виде цилиндра с радиальным отверстием, при этом трубка 6 своей внешней цилиндрической поверхностью контактирует с цилиндрической частью полости 2, которая прижимается крышкой 7, вся компоновка фиксируется стопорным кольцом 8. Для предотвращения утечек в зазоры между лапой 1, трубкой 6 и крышкой 7 устанавливаются уплотнительные кольца 9. Отверстие 10 в крышке 7 используется для закачки смазки и в рабочем состоянии глушится резьбовой пробкой 11. Смазочный канал 12 выходит из цилиндрической части полости 2 и соединяет полость 2 с опорой долота, канал 13 для сброса смазки выходит из дна полости 2 во внутрискважинное пространство на грудку лапы и со стороны грудки лапы оснащен резьбовым окончанием. На время закачки смазки канал 13 глушится технологической пробкой 14 со стороны грудки лапы.

Сборка узла осуществляется следующим образом: сначала в полость 2 лапы 1 закладываются уплотнительные кольца 9, на дно полости 2 вкладываются тарельчатые пружины 3, перфорированная шайба 4 и резинометаллическая диафрагма 5, все это поджимается трубкой 6, которая устанавливается отверстием по направлению к смазочному каналу 12 и

крышкой 7, которая фиксируется стопорным кольцом 8. После этого канал сброса смазки 13 глушится технологической пробкой 14, а к отверстию 10 подключают устройство для закачки смазки. Далее производится вакуумирование полости 2, с последующей закачкой смазки через отверстие 10, после чего снимается технологическая пробка 14 и проверяется давление сброса смазки, затем отверстие 10 глушится резьбовой пробкой 11 и изделие готово к работе.

Особенностями такой системы являются:

- стабильное срабатывание механизма сброса смазки при расчетном перепаде давления, т.к. оно не зависит от трудноконтролируемых факторов, таких как квалификация сборщика и ручная регулировка узла;

- увеличение полезного объема смазки, более эффективное использование объема выделенного для смазочного резервуара, по сравнению с аналогами, за счет уменьшения габаритов деталей;

- простота исполнения деталей, минимальное количество фрезерных операций, что снижает себестоимость изготовления долота.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2011 |

|

RU2491407C2 |

| РЕЗЕРВУАР ДЛЯ СМАЗОЧНОЙ СИСТЕМЫ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2012 |

|

RU2513927C1 |

| РЕЗЕРВУАР ДЛЯ СМАЗОЧНОЙ СИСТЕМЫ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2012 |

|

RU2488679C1 |

| БУРОВОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2008 |

|

RU2389859C1 |

| СИСТЕМА СМАЗКИ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА С ГЕРМЕТИЗИРОВАННЫМИ ОПОРАМИ | 2011 |

|

RU2495218C2 |

| БУРОВОЕ ДОЛОТО С СИСТЕМОЙ КОМПЕНСАЦИИ РАСХОДА СМАЗКИ В ОПОРАХ ШАРОШЕК | 2010 |

|

RU2445435C1 |

| БУРОВОЕ ДОЛОТО С ПРОДУВКОЙ ЗАБОЯ ВОЗДУХОМ И ГЕРМЕТИЗАЦИЕЙ ОПОР ШАРОШЕК | 2011 |

|

RU2486329C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2000 |

|

RU2173758C1 |

| Буровое шарошечное долото | 1990 |

|

SU1828899A1 |

| ШАРОШЕЧНОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2008 |

|

RU2389860C1 |

Изобретение относится конструкциям буровых шарошечных долот и может применяться в области бурения скважин. Система смазки и компенсации давления бурового шарошечного долота включает выполненную в лапе полость, на дно полости заложены тарельчатые пружины, тарельчатые пружины поджаты перфорированной шайбой, на которую посажена резинометаллическая диафрагма. Из цилиндрической части полости выходит смазочный канал, соединяющий систему смазки с опорой долота. Из дна полости на грудку лапы выходит канал для сброса смазки, соединяющий дно полости с внутрискважинным пространством, а именно – с грудкой лапы. На диафрагму одета трубка в виде цилиндра с радиальным отверстием. Трубка своей внешней цилиндрической поверхностью контактирует с цилиндрической частью полости. Трубка установлена своим радиальным отверстием по направлению к смазочному каналу. Трубка прижата крышкой, крышка зафиксирована стопорным кольцом. В зазоры между лапой и трубкой, а также между лапой и крышкой установлены уплотнительные кольца. Крышка выполнена с отверстием под резьбовую пробку с возможностью закачки через отверстие смазки. Канал для сброса смазки со стороны грудки лапы оснащен резьбовым окончанием с возможностью закрепления в нем технологической резьбовой заглушки. Сборку деталей осуществляют непосредственно в лапу долота. Технический результат заключается в увеличении полезного объема смазки и повышении технологичности изготовления. 1 ил.

Система смазки и компенсации давления бурового шарошечного долота, включающая выполненную в лапе полость, на дно полости заложены тарельчатые пружины, тарельчатые пружины поджаты перфорированной шайбой, на которую посажена резинометаллическая диафрагма, из цилиндрической части полости выходит смазочный канал, соединяющий систему смазки с опорой долота, из дна полости на грудку лапы выходит канал для сброса смазки, соединяющий дно полости с внутрискважинным пространством, а именно – с грудкой лапы, отличающаяся тем, что на диафрагму одета трубка в виде цилиндра с радиальным отверстием, трубка своей внешней цилиндрической поверхностью контактирует с цилиндрической частью полости, трубка установлена своим радиальным отверстием по направлению к смазочному каналу, трубка прижата крышкой, крышка зафиксирована стопорным кольцом, в зазоры между лапой и трубкой, а также между лапой и крышкой установлены уплотнительные кольца, крышка выполнена с отверстием под резьбовую пробку с возможностью закачки через отверстие смазки, а канал для сброса смазки со стороны грудки лапы оснащен резьбовым окончанием с возможностью закрепления в нем технологической резьбовой заглушки, при этом сборку деталей осуществляют непосредственно в лапу долота.

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2011 |

|

RU2491407C2 |

| Способ заполнения консистентной смазкой полости опоры шарошечного долота | 1989 |

|

SU1668612A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 6206110 B1, 27.03.2001 | |||

| US 3463270 A1, 26.08.1969 | |||

| US 9194186 B2, 24.11.2015. | |||

Авторы

Даты

2020-01-15—Публикация

2018-11-13—Подача