Изобретение относится к области буровой техники и используется при строительстве скважин в глубоком и сверхглубоком бурении.

Для надежной работы герметизированных опор шарошек в долотах для глубокого бурения в корпусах лап предусматриваются резервуары-гнезда для размещения смазочной системы, устройство которых обеспечивает подачу смазки в зону трения в опорах по мере ее расхода во время бурения.

Известна конструкция резервуара для смазочной системы бурового долота с герметизированной опорой [1], состоящая из следующих элементов. В полости гнезда для резервуара с помощью стопорного кольца установлена стальная крышка с системой отверстий в верхней выступающей части, соединяющей затрубное пространство долота с наружной поверхностью эластичной мембраны, закрепленной под крышкой. При колебаниях давления в скважине при работе насосов мембрана в резервуаре периодически расправляется и выталкивает из него часть смазки вначале в систему подводящих каналов, а через них в зоны трения подшипников скольжения, качения или их комбинации в опорах. Герметизация смазочной системы в шарошках осуществляется эластичными кольцами, а со стороны ниппеля долота - заваренной пробкой. От разрыва эластичной мембраны при ее максимальном развороте предусмотрен стальной стакан, внутренние границы которого являются расчетными максимальными габаритами для раздувающейся мембраны. С той же целью предотвращения разрыва при подходе к отверстию в стакане на вершине мембраны предусмотрен металлический обрезиненный «пятачок», препятствующий порыву вершинной части. Кольцевой обрезиненный буртик эластичной мембраны, установленной на уступе гнезда, является герметизирующим элементом и для мембраны, и для крышки. Заполнение смазкой производят после вакуумирования внутренней полости мембраны и подводящих каналов системы.

Сбоку длинного подводного канала в лапе предусмотрена установка дыхательного клапана, сбрасывающего избыток давления в смазочной системе при работе долота. Недостатком этой конструкции резервуара, принятого в качестве аналога, является малый объем для резервируемой смазки, а также вялая работа мембраны при засорении отверстий в крышке и ослаблении колебаний давления в затрубном пространстве.

Известен другой вариант конструкции резервуара смазочной системы бурового долота, принятый за второй аналог [2]. В этом варианте несколько увеличен объем гнезда для смазки, а также изменена схема воздействия промывочной жидкости на мембрану и смазку во время бурения. Отверстие в корпусе лапы, соединяющее мембрану с затрубным пространством, перенесено с наружной поверхности корпуса на внутреннюю надшарошечную поверхность. Это позволило увеличить не только объем смазки, но и разницу давления над и под мембраной, поскольку отверстие приближено к выходу промывочного сопла, где давление жидкости несколько больше, чем в первом аналоге. Также изменена форма габаритного стакана, крышки и схема герметизации мембраны и крышки в гнезде. Схема подвода смазки от резервуара до рабочих зон подшипников в опоре, а также стравливания излишнего давления с помощью бокового клапана сбоку лапы осталась прежней. Основной недостаток этого второго аналога состоит в том, что он, как и первый аналог, не в состоянии регулировать величину избыточного давления в опоре в течение всего периода с самого начала ее работы.

Известен другой резервуар для смазочной системы бурового долота, принятый за прототип [3].

В отличие от обоих аналогов конструкция этого резервуара снабжена стальной тарельчатой пружиной, обеспечивающей при внутреннем избыточном давлении в опоре уравновешивание его с давлением промывочной жидкости в той же области, что и во втором аналоге - в надшарошечном пространстве секций. Как только внутреннее давление в смазочной системе превышает усилие поджима пружины, происходит ее отжим вместе с мембраной и центрирующей шайбой от плоского упорного торца внутри резервуара, открывая плоский зазор по упомянутому упорному торцу и радиальный зазор между внутренней стенкой, радиальными частями мембраны и центрирующей шайбы, в свою очередь связанными с помощью зазоров и каналов с надшарошечным пространством долота. Происходит сброс избыточного давления вместе с частью смазки. При уравновешивании давления усилие пружины закрывает зазор до следующего цикла ее сжатия.

Недостатком прототипа является отсутствие возможности регулировать, а также устанавливать нужную величину сбрасываемого из резервуара и опоры давления на различных глубинах бурения, поскольку положение разжимного стопорного кольца, устанавливаемое на выходном торце резервуара, замыкает и фиксирует только одно положение вставленного резервуара и сжатой тарельчатой пружины, а значит, способен срабатывать только при одной величине давления в опоре, при которой возможно наступление срабатывания.

Дело в том, что в прототипе не учитывается влияние на работу резервуара для смазочной системы бурового долота изменения глубины интервалов бурения. Чем больше глубина, тем менее эластичным становится сжимаемый материал мембраны. Он охрупчивается и значительно быстрее подвергается износу при циклическом нагружении.

Техническим результатом настоящего изобретения является повышение надежности работы резервуара, а также повышение работоспособности долота в целом за счет возможности регулировать порог срабатывания сброса избыточного давления применительно к любой глубине предполагаемого интервала бурения.

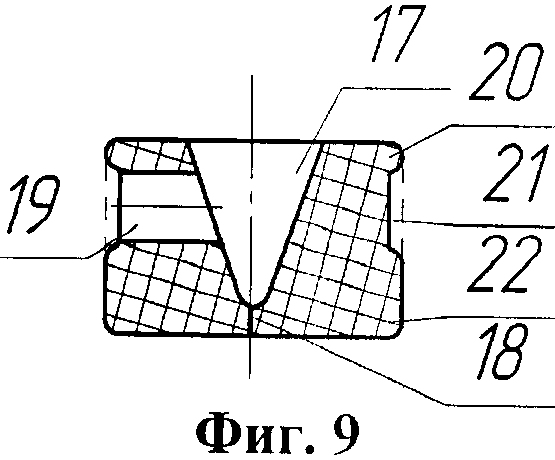

Указанный технический результат достигается применением резервуара для смазки опоры бурового шарошечного долота с герметизированной опорой, содержащего автономный корпус со вставным дном и стопорным устройством, герметично устанавливаемого и жестко закрепляемого в отверстии лапы со стороны затрубного пространства, разделительный элемент в виде эластичного поршня между смазкой и промывочной жидкостью, позволяющий регулировать давление на смазку внутри резервуара, коническое резьбовое отверстие в корпусе с пробкой для заправки смазки, боковую проточку с выходным отверстием на стенке корпуса для соединения с каналом системы смазки в лапе, необходимого для вакуумирования полости опоры и закачки в нее смазки, а также систему каналов и отверстий для подвода внутрь резервуара промывочной жидкости, в котором разделительный элемент выполнен подвижным, в виде герметизированного поршня из эластичного материала, например резины. Поршень перемещается внутри резервуара в зависимости от разницы давления в затрубном пространстве и внутри полости опоры, при этом на боковой поверхности поршня выполнена кольцевая проточка, соединенная отверстием с его внутренней полостью со стороны смазки, вершина которой со стороны промывочной жидкости снабжена прорезным лепестковым клапаном, открывающимся при избыточном давлении смазки в опоре для сбрасывания его и закрывающимся за счет эластичных свойств поршня при выравнивании давления. Цикл компенсации расхода смазки в опоре может возникать снова.

Предлагаемая конструкция резервуара для смазки опоры бурового шарошечного долота позволяет мягко регулировать давление под и над поршнем при его колебаниях.

При возникновении предела избыточного давления под поршнем со стороны воздействия промывочной жидкости поршень перемещается и сжимает смазку, заставляя компенсировать ее расход в опоре. При возникновении избыточного давления от частичной возгонки смазки в системе раздвигаются лепестки отсекательного клапана, избыточное давление с частью смазки стравливается и уравновешивается с давлением в затрубном пространстве до нового возникновения разницы в давлении. Величины толщины перемычки, площадь прорези в ней и габариты отсекательных лепестков подбираются экспериментально в зависимости от эластичных свойств материалов поршня, от габаритов самого резервуара и поршня, формы и размеров плоского шила.

Компенсации расхода смазки производится автоматически.

Перечень чертежей

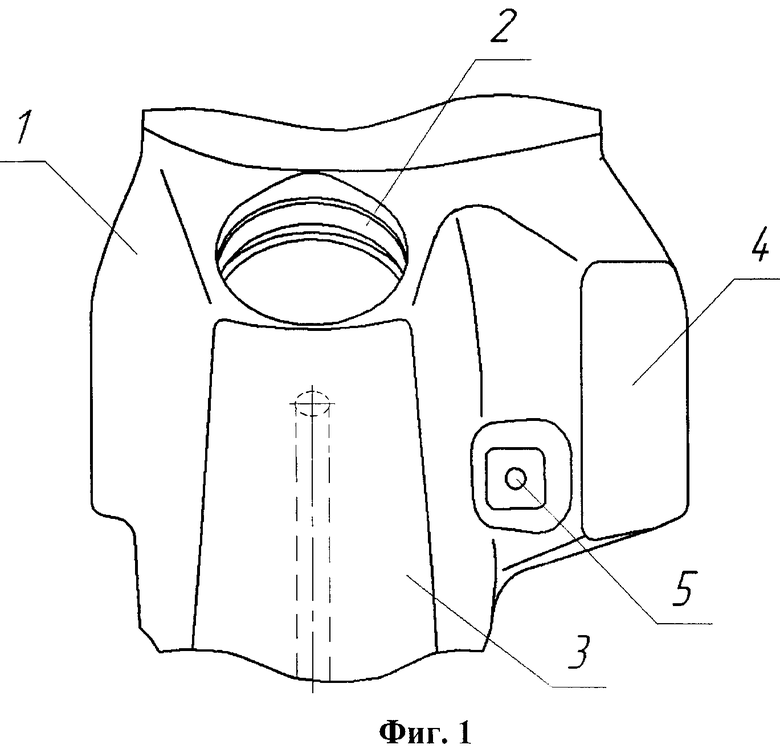

На фигуре 1 представлен фрагмент лапы и место размещения резервуара.

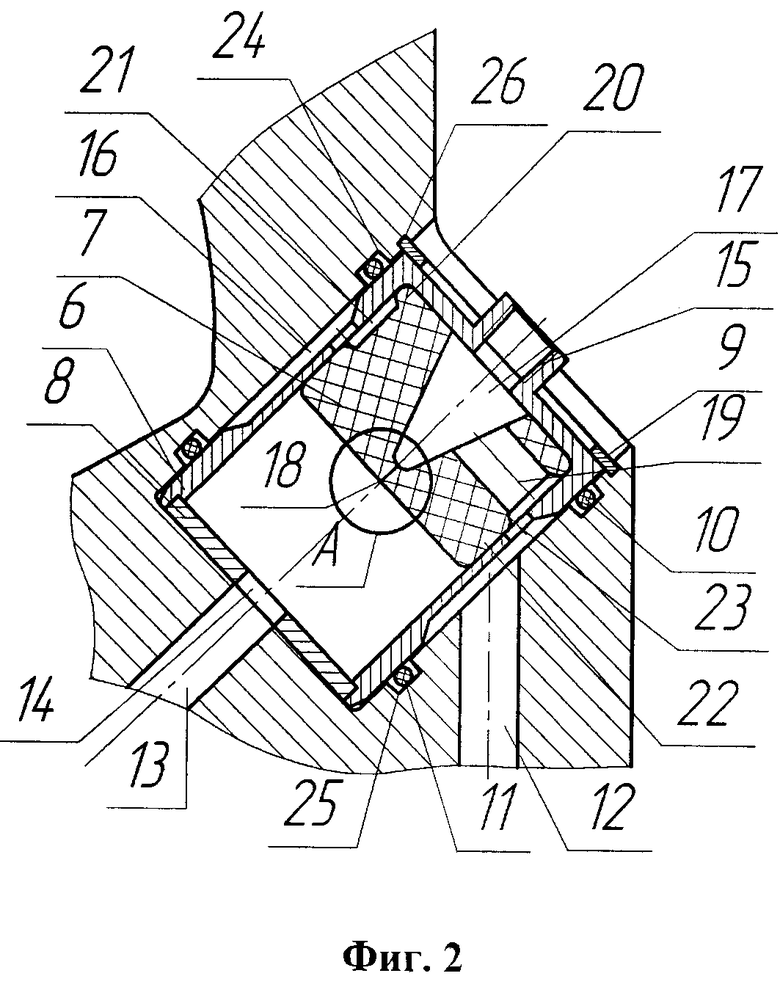

На фигуре 2 представлено сечение резервуара, установленного в гнезде лапы в момент вакуумирования перед закачкой смазки в опору.

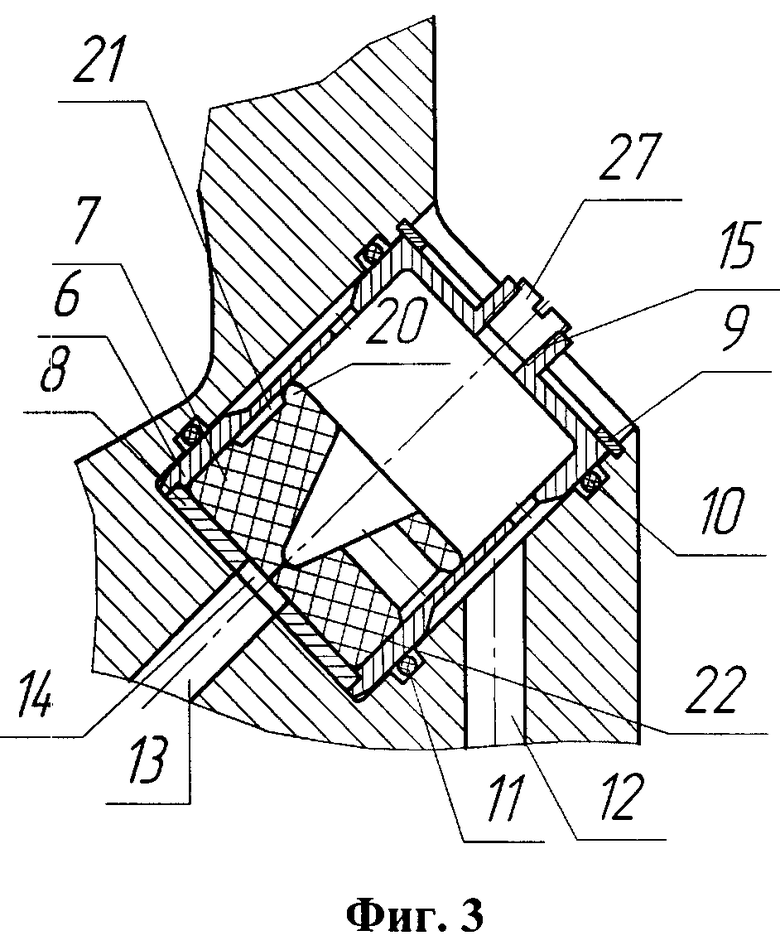

На фигуре 3 представлено то же сечение резервуара момент окончания закачки смазки и установки резьбовой пробки.

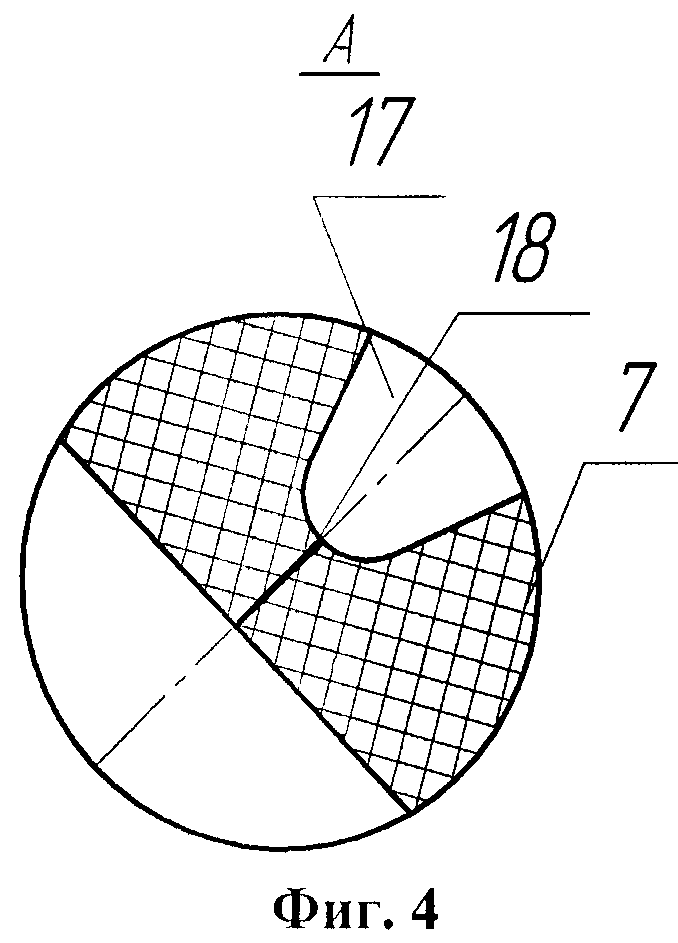

На фигуре 4 представлен один из вариантов узла известного отсекательного лепесткового клапана.

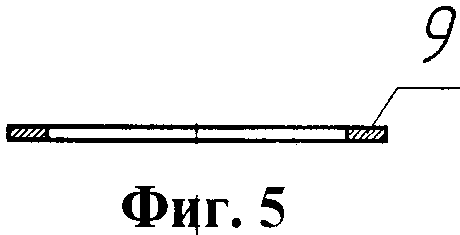

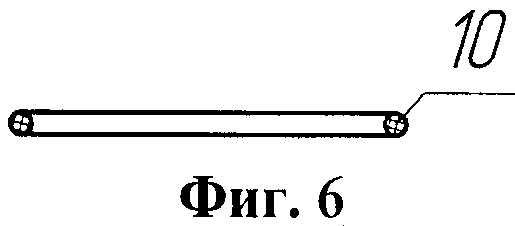

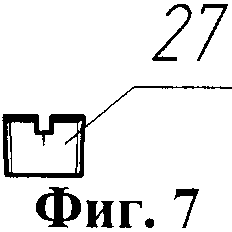

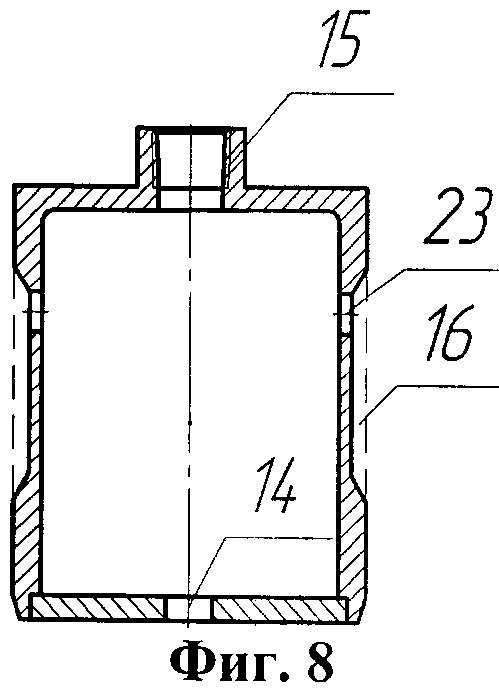

На фигурах 5, 6, 7, 8 и 9 представлена деталировка элементов резервуара.

На фигуре 1 позициями обозначены: 1 - лапа долота, 2 - место расположения гнезда для размещения резервуара для смазочной системы, 3 - спинка лапы, 4 - прилив для размещения промывочного узла (не показано), 5 - отверстие для установки стопорного штифта промывочной насадки (не показано).

На фигуре 2 позициями обозначены: 6 - корпус резервуара, 7 - поршень, 8 - крышка корпуса, 9 - стопорное кольцо, 10 - первое уплотнительное кольцо из эластичного материала, 11 - второе уплотнительное кольцо, 12 - отверстие в лапе, соединяющее полость опоры со смазкой в резервуаре, 13 - отверстие в лапе для подвода промывочной жидкости, 14 - отверстие в крышке корпуса, 15 - отверстие с резьбой для конической пробки, 16 - паз на наружной поверхности корпуса для прохода смазки, 17 - полость внутри поршня, 18 - отсекательный лепестковый клапан, 19 - боковой канал в поршне, соединяющий полость внутри поршня 17 с боковой кольцевой проточкой 21; 20 и 22 - кольцевые уплотнения торцов поршня, 23 - отверстия, соединяющие паз 16 с внутренней полостью корпуса 6; 24 и 25 - пазы в стенке отверстия в лапе для установки герметизирующих колец 10 и 11; 26 - паз в стенке отверстия для установки стопорного кольца 9.

На фигурах 3, 4, 5, 6, 7, 8 и 9 аналогичными позициями обозначены те же элементы на отдельных деталях деталировки, входящих в состав предлагаемого резервуара.

Материал для изготовления поршня должен обладать достаточной прочностью, исключающей возможность его коробления при изменении давления внутри корпуса. Поршень также должен быть достаточно эластичным для обеспечения работы отсекательного лепесткового клапана и кольцевой герметизации относительно стенки корпуса при его возвратно-поступательных перемещениях при изменениях давления. Таким материалом являются, например, маслостойкие резины, применяемые для изготовления компенсационных мембран для смазки опор, упомянутых в описаниях аналогов и прототипа. Формы и размеры боковых лепестков клапана, площадь сечения его сквозного отверстия подбираются индивидуально и обеспечиваются формой острого инструмента, например, при протыкании плоским шилом после заправки смазки и установки резьбовой пробки.

Работает резервуар для смазки опоры бурового шарошечного долота следующим образом. После установки уплотнительных колец 10 и 11 в пазы 24 и 25 на стенке отверстия в лапе резервуар 6 вставляется в это отверстие вместе с вмонтированным поршнем 7 до его упора в дно.

Это происходит при принудительном давлении, способном открыть боковые лепестки клапана 18. Затем резервуар 6 стопорится стальным разжимным кольцом 9, устанавливаемым в пазу 2. Затем штуцер вакуумной смазочной установки наворачивается в резьбовое отверстие 15 (не показано). Производится вакуумирование опоры и системы смазочных каналов. Затем общая вакуумированная полость заполняется смазкой под давлением. Поршень 7 при этом вдвигается до упора в дно (см. фиг.3), а пространство между поршнем 7 и пробкой 27, заворачиваемой в отверстие 15, полностью заполнено смазкой. Затем с помощью плоского шила, со стороны отверстия 13, обеспечивается разовый прокол узкого сечения поршня. Из-за эластичных свойств материала поршня лепестки остаются в сжатом состоянии. Штуцер смазочной установки отворачивается. Вместо него плотно заворачивается пробка 27, без воздушного пузыря. Опора готова к работе.

Во время бурения давление промывочной жидкости, подведенной через каналы 13 и 14 под торец поршня с закрытым лепестковым клапаном при превышении давления сопротивления со стороны смазки, стремится сдвинуть поршень и консистентную смазку, создавая в ней избыточное давление, вплоть до зоны трения в подшипниках и компенсировать ее расход. В случае возникновения перегрева и частичной возгонки смазки давление в смазочной системе может превысить суммарное давление промывочной жидкости и давление прижима лепестков. Тогда избыточное давление, преодолевая эластичные сжимающие свойства материала и давление промывочной жидкости, раздвигает лепестки-стенки отверстия. Давление в опоре снижается до нормального, что положительно влияет на стойкость уплотнения опоры и самой опоры. Цикл компенсации и нормальная работа опоры продолжается.

Испытание опытных образцов долот с предлагаемым резервуаром для смазочной системы опоры бурового шарошечного долота показали высокую надежность в работе.

Источники информации

1-2. Композит - каталог ОАО «Волгабурмаш» за 2003 г., стр.13.

3. Композит - каталог фирмы «Смит» (США) за 2000 г., стр.14.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2011 |

|

RU2491407C2 |

| РЕЗЕРВУАР ДЛЯ СМАЗОЧНОЙ СИСТЕМЫ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2012 |

|

RU2488679C1 |

| БУРОВОЕ ДОЛОТО С СИСТЕМОЙ КОМПЕНСАЦИИ РАСХОДА СМАЗКИ В ОПОРАХ ШАРОШЕК | 2010 |

|

RU2445435C1 |

| ШАРОШЕЧНОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2008 |

|

RU2389860C1 |

| БУРОВОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2008 |

|

RU2389859C1 |

| БУРОВОЕ ДОЛОТО С ПРОДУВКОЙ ЗАБОЯ ВОЗДУХОМ И ГЕРМЕТИЗАЦИЕЙ ОПОР ШАРОШЕК | 2011 |

|

RU2486329C2 |

| СИСТЕМА СМАЗКИ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА С ГЕРМЕТИЗИРОВАННЫМИ ОПОРАМИ | 2011 |

|

RU2495218C2 |

| БУРОВОЕ ДОЛОТО ДЛЯ БУРЕНИЯ СКВАЖИН С ПРОДУВКОЙ ЗАБОЯ ВОЗДУХОМ | 2002 |

|

RU2231613C2 |

| Буровое шарошечное долото | 1980 |

|

SU1357532A1 |

| СИСТЕМА СМАЗКИ И КОМПЕНСАЦИИ ДАВЛЕНИЯ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2018 |

|

RU2711220C1 |

Изобретение относится к области буровой техники и может быть использовано при изготовлении шарошечных буровых долот. Обеспечивает повышение надежности и работоспособности долота. Резервуар для смазки опоры бурового шарошечного долота содержит автономный корпус со вставным дном и стопорным устройством, герметично устанавливаемый и жестко закрепляемый в отверстии лапы со стороны затрубного пространства, разделительный элемент между смазкой и промывочной жидкостью, позволяющий регулировать давление на смазку внутри резервуара, коническое резьбовое отверстие с пробкой для заправки смазки, боковую проточку с выходным отверстием на стенке корпуса для соединения с каналом системы смазки в лапе для вакуумирования полости опоры и закачки в нее смазки, а также систему каналов и отверстий для подвода внутрь резервуара промывочной жидкости. Разделительный элемент выполнен подвижным, в виде герметизированного поршня, перемещающегося внутри резервуара в зависимости от разницы давления в затрубном пространстве и внутри полости опоры, при этом на его боковой поверхности выполнена кольцевая проточка, соединенная отверстием с внутренней полостью в поршне со стороны смазки, вершина которой со стороны промывочной жидкости снабжена прорезным лепестковым клапаном, открывающимся при избыточном давлении смазки в опоре для сбрасывания его и закрывающимся при выравнивании давления. 9 ил.

Резервуар для смазки опоры бурового шарошечного долота, содержащий автономный корпус со вставным дном и стопорным устройством, герметично устанавливаемый и жестко закрепляемый в отверстии лапы со стороны затрубного пространства, разделительный элемент между смазкой и промывочной жидкостью, позволяющий регулировать давление на смазку внутри резервуара, коническое резьбовое отверстие с пробкой для заправки смазки, боковую проточку с выходным отверстием на стенке корпуса для соединения с каналом системы смазки в лапе для вакуумирования полости опоры и закачки в нее смазки, а также систему каналов и отверстий для подвода внутрь резервуара промывочной жидкости, отличающийся тем, что разделительный элемент выполнен подвижным, в виде герметизированного поршня, перемещающегося внутри резервуара в зависимости от разницы давления в затрубном пространстве и внутри полости опоры, при этом на его боковой поверхности выполнена кольцевая проточка, соединенная отверстием с внутренней полостью в поршне со стороны смазки, вершина которой со стороны промывочной жидкости снабжена прорезным лепестковым клапаном, открывающимся при избыточном давлении смазки в опоре для сбрасывания его и закрывающимся при выравнивании давления.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Разборное здание | 1932 |

|

SU40847A1 |

| Устройство для смазки опор шарошечного долота | 1987 |

|

SU1502796A1 |

| Устройство для шламозащиты шарошечного долота | 1989 |

|

SU1698414A1 |

| Устройство для шламозащиты опор шарошечных долот | 1980 |

|

SU966221A1 |

Авторы

Даты

2014-04-20—Публикация

2012-12-03—Подача