Модуль гашения ударов многоразового действия с программируемой энергоемкостью.

Изобретение относится к устройствам, поглощающим энергию удара с использованием пластической деформации, и может быть использовано для защиты транспортных средств в аварийных случаях.

Известно устройство, для демпфирования ударов (RU 2309308 С1, 27.10.2007), содержащее пластически деформируемый стержневой элемент, соединенный с опорными элементами, устанавливаемыми на защищаемом и защитных объектах. Пластически деформируемый стержневой элемент пропущен через отверстия в опорных элементах. Опорные элементы, соединяемые с защищаемым объектом и опорные элементы, соединяемые с защитным объектом, по длине пластически деформируемого стержневого элемента расположены через один на одинаковом расстоянии один от другого, а пластически деформируемый стержневой элемент выполнен в виде связанных между собой сочлененных звеньев. Такое выполнение известного устройства позволяет оптимизировать его силовую характеристику.

Известное устройство имеет возможность однократного действия, реализует силовую характеристики только для одного значения силы сопротивления деформированию.

Известен модуль для гашения энергии при соударении транспортных средств (RU 2475392 С1, 20.02.2013), состоящий из трех плит: подвижной, промежуточной и неподвижной, между которыми установлены энергопоглощающие элементы. Неподвижная плита соединена с транспортным средством, а подвижная и промежуточная плиты установлены с возможностью перемещения и последовательного срезания материала с энергопоглощающих элементов, причем сначала с расположенных между подвижной и промежуточной плитами, а затем - между промежуточной и неподвижными плитами. Максимальное усилие срезания первых энергопоглощающих элементов меньше минимального усилия срезания вторых энергопоглощающих элементов. Срезаемая поверхность энергопоглощающих элементов выполнена в виде наружной многозаходной спирали с продольными пазами, а сами элементы закреплены с одной стороны посредством втулок с режущими кромками, базирующих втулок, шайб с крепежными элементами на промежуточной и неподвижной плитах и связанных с другой стороны, соответственно с подвижной плитой и промежуточной плитой с возможностью срезания установленной толщины материала наружной поверхности многозаходной спирали. Расширение технических возможностей и повышение эффективности устройства достигается за счет того, что объем срезаемого материала определяет энергоемкость модуля, а увеличение максимального усилия срезания обеспечивается установкой дополнительных энергопоглощающих элементов.

Известное устройство также имеет возможность однократного срабатывания, требует экспериментальных исследований и контрольных испытаний для определения силовых характеристик энергопоглощающих элементов и их энергоемкости, имеет громоздкую конструкцию и позволяет задание только 2-х значений силовой нагрузки.

Известен также модуль для гашения энергии при соударении транспортных средств, состоящий из корпуса, с возможностью его установки на транспортном средстве, энергопоглощающего элемента, на наружном диаметре которого выполнен, по меньшей мере, один буртик, взаимодействующий с передним торцом корпуса, выполненный в виде многозаходной спирали. В переднем торце корпуса размещена сменная вставка с режущей кромкой, обращенной к буртику. Энергопоглощающий элемент с одной стороны закреплен в осевом направлении совместно со сменной вставкой в переднем торце корпуса, а с другой стороны установлен в подвижной плите. Сменная вставка со стороны режущей кромки содержит резцы, выступающие за режущую кромку и за внутренний диаметр многозаходной спирали на величину, большую расчетной величины их износа. Количество резцов, их ширина, а также количество установленных энергопоглощающих элементов и их длина определяются расчетными параметрами энергогашения (RU 2476339 С1, 27.02.2013) (прототип).

Недостатками этого устройства являются невозможность его многократного применения, работа только с одним, заранее настроенным, значением силовой характеристики энергопоглощающего элемента, необходимость экспериментальных исследований и контрольных испытаний для определения его силовых характеристик и энергоемкости, технологическая сложность изготовления энергопоглощающих элементов.

Задачей изобретения является повышение эффективности и расширение эксплуатационных возможностей устройства, упрощение технологии изготовления и снижение эксплуатационных расходов за счет обеспечения его многоразового действия, возможности задания и регулирования ряда значений силовых характеристик и программирования диапазонов гашения энергии, использования в качестве деформируемых элементов стандартных изделий.

Это достигается тем, что в отличие от известного технического решения энергопоглощающий элемент выполнен по меньшей мере из одного болта, вкрученного в поперечном направлении в резьбовое отверстие стенки корпуса и выступающего во внутреннем отверстии корпуса на высоту обеспечивающую его срез по максимальному поперечному сечению торцом сменной вставки, закрепленной на установленном в направляющей штоке, связанном с защитным элементом конструкции транспортного средства, при этом между головкой болта и наружной поверхностью корпуса установлены шайбы позволяющие, при их удалении, восстановить высоту срезанного болта во внутреннем отверстии корпуса до исходной величины, а количество болтов их размеры и материалы определяются требуемыми силовыми характеристиками и энергоемкостью модуля.

Изобретение основывается на общей идее создания защищающего при столкновении устройства, имеющего деформируемый элемент, которое в процессе пластической деформации поглощает энергию удара.

Применение в качестве энергопоглощающего элемента болта, вкрученного в поперечном направлении в резьбовое отверстие стенки корпуса и выступающего во внутреннем отверстии корпуса на минимальную высоту, обеспечивающую срез болта по максимальному поперечному сечению торцом сменной вставки, реализует случай простого напряженно-деформированного состояния. Это позволяет добиться воспроизводимости силовых характеристик модуля при гашении ударов и использовать для расчетов методы проектирования болтовых соединений (Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т. Т. 2. - 9-е изд., перераб. и доп. / под ред. И.Н. Жестковой. - М.: Машиностроение, 2006, с. 875). Для энергопоглощающего элемента прототипа из-за реализации сложно - напряженного состояния при пластической деформации и неполной формулировке начальных условий произвести аналитические расчеты силовых характеристик модуля невозможно, поэтому возникает необходимость экспериментальных исследований и контрольных испытаний. Закрепление сменной вставки на установленном в направляющей корпуса штоке, связанном с защитным элементом конструкции транспортного средства позволяет передавать на болт только продольные составляющие ударной нагрузки и конструктивно обеспечивать срез болта при деформации. Установка между головкой болта и наружной поверхностью корпуса шайб, которые поштучно удаляются, после каждого срезания выступающей во внутреннем отверстии части болта, обеспечивает многоразовое действие модуля. Удаление шайбы позволяет болту после затяжки вновь выступать во внутреннем отверстии корпуса на заданную высоту. Целенаправленно изменяя количество болтов, их размеры и материалы производят задание и регулирование силовых характеристик, а также программирование диапазона гашения энергии при ударе. Принципы задания и регулирования силовых характеристик модуля базируются на расчете болтовых соединений на срез (Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т. Т. 2. - 9-е изд., перераб. и доп. / под ред. И.Н. Жестковой. - М.: Машиностроение, 2006, с. 875), который однозначно определяет прямую пропорциональность между разрушающей силой, площадью максимального поперечного сечения болта и его допустимыми напряжениями на срез. Для прототипа, из-за причин указанных выше, речь может идти не о регулировании, а об качественном изменении силовых характеристик модуля (увеличение или уменьшение) при изменении режимов резания буртика многозаходной спирали и тела энергопоглощающих элементов. Изменение энергоемкости предлагаемого модуля, обеспечивается изменением диаметра болта для известной величины разрушающей силы за счет подбора конструкционного материала болта с известными допустимыми напряжениями на срез. Диаметр болта определяет величину силового перемещения сменной вставки. Чем больше диаметр болта, тем большая энергия будет поглощаться при ударе для того же значения разрушающей силы. Для кратного увеличения энергоемкости при заданной силовой характеристике необходимо кратное увеличение силового перемещения сменной вставки за счет кратного увеличения количества последовательно срезаемых болтов.

Представляется целесообразным, в зависимости от решаемой задачи, выполненные из болтов энергопоглощающие элементы группировать по их количеству, размерам и конструкционным материалам, причем образованные группы располагать так, чтобы оси симметрии болтов лежали в одной из поперечных плоскостей корпуса, которые располагаются на минимальном, конструктивно допустимом, расстоянии друг от друга, а программирование энергоемкости модуля осуществлять созданием областей гашения ударных нагрузок, включающих в себя по меньшей мере одну группу болтов размещенных в поперечных плоскостях и обеспечивающих заданные характеристики таких областей в соответствии с расчетными параметрами энергогашения.

Объединение нескольких болтов с одинаковыми параметрами в группу и размещение ее в одной поперечной плоскости позволяет кратно их количеству увеличить силовую характеристику и энергоемкость в координатах данной плоскости за счет того, что противодействующая нагрузка на штоке модуля будет складываться из усилий, формируемых на каждом из одновременно срезаемых болтов. Изменение силовой характеристики производится изменением количества, диаметра и материала болтов входящих в группу расположенную в одной поперечной плоскости. Увеличение энергоемкости модуля возможно не только за счет увеличения силовой характеристики группы, но и количества поперечных плоскостей с группами болтов, которые последовательно срезаются при перемещении сменной вставки, а соблюдение минимального, конструктивно допустимого расстояния между такими поперечными плоскостями позволит сократить габариты модуля и снизить его вибрации при гашении удара. Бессистемное размещение болтов из разных материалов и разных диаметров существенно усложнит методику расчетов силовых характеристик модуля и программирование его энергоемкости. Случайный характер величин ударных нагрузок при авариях на дорогах общего пользования определяет необходимость гибкого программирования энергоемкости модуля, позволяющего учитывать максимальное количество возможных аварийных ситуаций. Так модуль для гашения ударов настроенный на ударную нагрузку, ожидаемую при столкновении с грузовым автомобилем, будет неэффективным при столкновении с легковым автомобилем и наоборот. Программирование энергоемкости предлагаемого модуля осуществляется созданием в нем, на этапе проектирования, областей гашения ударных нагрузок, включающих в себя по меньшей мере одну группу болтов размещенных в поперечных плоскостях и обеспечивающих заданные локальные силовые характеристики, причем количество таких областей определяется расчетными параметрами энергогашения. Например, на первой стадии перемещения штока, сменная вставка может срезать болты, расположенные в поперечных плоскостях, относящихся к области, запрограммированной на гашение ударов с относительно низким значением энергоемкости (удар мотоцикла). Причем силовые характеристики групп болтов, расположенных в поперечных плоскостях могут иметь различные значения и задаваться по требуемому закону. На следующей стадии перемещения штока может деформироваться область с другой, более высокой энергоемкостью (удар легкового автомобиля) и так пока размещение областей не будет ограничиваться конструктивно целесообразными размерами устройства.

В другом предпочтительном варианте осуществления в качестве энергопоглощающих элементов применяются стандартные болты и шайбы предпочтительных размерных рядов имеющих необходимые классы прочности.

Расчеты показали, что в этом случае минимальное, конструктивное допустимое расстояние поперечных плоскостей друг от друга возможно определить соотношением: L=Dn+Dn-1+Δ, где L - минимально достижимое расстояние между n-ой и n-1 поперечными плоскостями; Dn и Dn-1 - номинальные диаметры болтов расположенных в n-ой и n-1 поперечных плоскостях; Δ=0…5 мм - технологический зазор обеспечивающий возможность доступа инструмента для затяжки болтов. В большинстве практических случаев, из-за случайного характера величин ударных нагрузок при авариях транспортных средств, расчетную величину энергоемкости можно округлить до ближайшего большего значения полученного при использованием болтов ближайших стандартных предпочтительных размеров с заданием величин допустимых напряжений на срез исходя из класса прочности применяемых болтов. Стандартом предусмотрено 11 классов прочности для стальных болтов (ГОСТ 1759.4-87. Механические свойства болтов, винтов и шпилек из углеродистых, нелегированных и легированных сталей.). При этом нормируется предел текучести σт для каждого класса прочности, который изменяется в пределах от 180 Н/мм2 для класса прочности 3.6 до 1080 Н/мм2 для класса прочности 12.9. Учитывая, что при расчете болтовых соединений, допустимые напряжения на срез [τс]=(0,2-0,3)σт (Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т. Т. 2. - 9-е изд., перераб. и доп. / под ред. И.Н. Жестковой. - М.: Машиностроение, 2006, с. 875), представленных в стандартах данных достаточно для программирования энергоемкости модуля. В отдельных случаях, для более точного программирования энергоемкости, возможно применение стандартизованных болтов из алюминиевых сплавов, латуней и бронз (ГОСТ 1759.0-87 в ред. 1990 года. Механические свойства болтов, винтов, шпилек из цветных металлов при нормальной температуре).

В другом преимущественном варианте, с целью упрощения конструкции и технологии изготовления внутреннее отверстие корпуса модуля имеет цилиндрическую форму, а наружная поверхность выполнена в виде квадратной или восьмигранной призмы и может иметь до 4-х или 8-ми резьбовых отверстий в каждой поперечной плоскости соответственно, при этом в случае поворота осей резьбовых отверстий относительно друг-друга для каждой из последовательно рассматриваемых поперечных плоскостей на 90 градусов для корпуса с квадратной призмой и на 45 градусов для корпуса с восьмигранной призмой количество резьбовых отверстий сократится до 2-х или 4-х соответственно, при этом минимальное, конструктивно допустимое, расстоянии между поперечными плоскостями сокращается.

Конструктивные особенности, защищаемых модулем объектов, могут накладывать различные ограничения на формы наружной и внутренней поверхностей его корпуса. Однако с точки зрения упрощения конструкции и технологии изготовления устройства предпочтения следует отдавать поверхностям, имеющим геометрически правильную форму. Наиболее простой для наружной и внутренней поверхностей корпуса является их цилиндрическая форма. Однако необходимость размещения на наружной поверхности шайб и головок болтов, требует развития в зонах их контакта номинально плоских участков. Это возможно проектированием и технологической обработкой на наружной цилиндрической поверхности плоских участков соответствующих размеров в районе резьбовых отверстий корпуса. Однако в случае применения в качестве заготовки корпуса квадратного проката (ГОСТ 2591-88) с последующей расточкой в ней осевого цилиндрического отверстия количество технологических операций может существенно сократится, а углы квадратной призмы конструктивно создадут ребра жесткости, повышающие устойчивость корпуса при ударе. В случае если количество болтов располагаемых в поперечных плоскостях модуля требуется увеличить из квадратной заготовки механической обработкой граней можно получить восьмигранную призму. Применение корпусов таких форм позволяет разместить до 4-х и 8-ми резьбовых отверстий в каждой поперечной плоскости соответственно, что при обоснованном выборе размеров и материалов болтов достаточно для большинства практических случаев. В случае поворота осей резьбовых отверстий относительно друг-друга для каждой из последовательно рассматриваемых поперечных плоскостей на 90 градусов для корпуса имеющего форму квадратной призмой и на 45 градусов для корпуса имеющего форму восьмигранной призмой количество резьбовых отверстий сократится до 2-х или 4-х соответственно. Однако из-за смещения осей симметрии болтов минимальное конструктивно допустимое, расстоянии между поперечными поскостями также сократится и его можно определить соотношением: L1=Dn/2+Dn-1/2+Δ, где L1 - минимально достижимое расстояние между n-ой и n-1 поперечными плоскостями в случае поворота осей резьбовых отверстий относительно друг-друга; Dn и Dn-1 номинальные диаметры болтов расположенных в n-ой и n-1 поперечных плоскостях; Δ=0…5 мм - технологический зазор обеспечивающий возможность доступа инструмента для затяжки болтов.

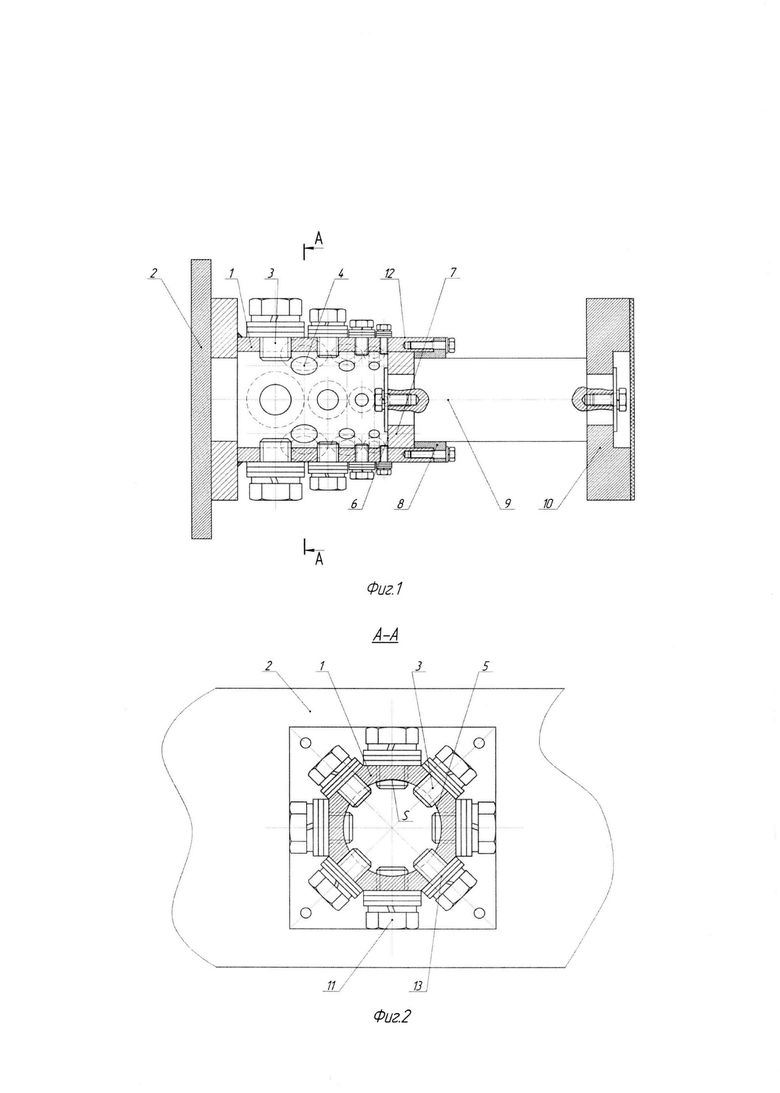

На фиг. 1 представлен общий вид модуля гашения ударов многоразового действия с программируемой энергоемкостью, на фиг. 2 - поперечное сечение А-А показанного на фиг. 1 устройства.

Модуль гашения ударов многоразового действия с программируемой энергоемкостью, состоит из корпуса (1), закрепленном на элементе конструкции транспортного средства (2), болтов (3), вкрученных в резьбовые отверстия (4) в корпусе (1) и выступающих во внутреннем отверстие (5) корпуса (1) на высоту, обеспечивающую срез по сечению S торцем (6) сменной вставки (7), закрепленной на установленном в направляющей (8) штоке (9), связанном с защитным элементом транспортного средства (10). Между головкой болта (11) и наружной поверхностью (12) корпуса (1) установлены шайбы (13), а группы болтов (3) располагаются так, чтобы оси их симметрии лежали в одной из поперечных плоскостей (А-А) корпуса (1). Поперечные плоскости с группами болтов располагаются на минимальном, конструктивно допустимом, расстоянии друг от друга. Болты (3) и шайбы (13) имеют размеры пропорциональные стандартным. Внутреннее отверстие (5) имеет цилиндрическую форму, а наружная поверхность (12) выполнена в виде восьмигранной призмы. Оси резьбовых отверстий повернуты относительно друг-друга на 45 градусов по часовой стрелке для каждой из последовательно рассматриваемых плоскостей. В этом случае минимальное, конструктивно допустимое расстоянии между поперечными плоскостями сокращается.

Модуль работает следующим образом.

При ударе защитный элемент транспортного средства 10 перемещает шток 9 в направляющей 8, установленной во внутреннем отверстии 5 корпуса 1 закрепленном на элементе конструкции транспортного средства 2. На штоке 9 закреплена сменная вставка 7, торец которой 6 имеет твердость большую чем у срезаемых при ее перемещении болтов 3, вкрученных в резьбовые отверстия 4 и выступающих во внутреннем отверстие корпуса 5 на высоту, обеспечивающую их срез по максимальному поперечному сечению S. Пластические деформации при срезе болтов 3 обеспечивают поглощение энергии удара модулем. Между головкой болта 11 и наружной поверхностью 12 корпуса 1, установлены шайбы 13, которые поочередно удаляются после каждого среза болтов 3 для восстановления их исходного положения внутри отверстия 5. Это обеспечивает возможность повторного гашения удара модулем. Количество гашений ударов определяется при проектировании модуля, заданием длинны болтов 3 и количества шайб 13 для каждого болта. Для регулирования силовых характеристик модуля группы болтов 3 расположены так, что оси их симметрии лежат в одной из поперечных плоскостей корпуса 1. Это обеспечивает одновременное взаимодействие торца 6 сменной вставки 7 со всеми болтами группы расположенной в данной поперечной плоскости, которые при этом имеют одинаковые номинальные диаметры и выполнены из одинакового конструкционного материала. Для программирования энергоемкости модуля на различных участках перемещения штока 9 созданы области гашения ударных нагрузок, каждая из которых включает в себя, по меньшей мере одну группу болтов, обеспечивающую заданные силовые характеристики, и размещенных в одной поперечной плоскости. На фиг. 1 представлено семь областей гашения с разными силовыми характеристиками, в каждую из которых входит по одной группе, состоящей из четырех одинаковых болтов. Количество и параметры областей гашения определяется исходными данными по предполагаемым ударным нагрузкам. Поперечные плоскости с группами болтов располагаются на минимальном, конструктивно допустимом, расстоянии L друг от друга, которое позволяет производить удаление шайб 13 и затяжку болтов 3 инструментом, после срабатывания модуля в результате ударного воздействия на него. С целью унификации болты (3) и шайбы (13) имеют стандартные размеры и позволяют производить обслуживание модуля стандартными гаечными ключами. В предложенном на фиг. 1 и фиг. 2 конструктивном варианте выполнения модуля внутреннее отверстие (5) имеет цилиндрическую форму, а наружная поверхность (12) выполнена в виде восьмигранной призмы. При этом оси резьбовых отверстий повернуты относительно друг-друга на 45 градусов по часовой стрелке для каждой из последовательно рассматриваемых поперечных плоскостей с размещенными там группами болтов 3. В этом случае минимальное конструктивно допустимое расстоянии между поперечными плоскостями сокращается до величины L1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОПОГЛОЩАЮЩЕЕ ДОРОЖНОЕ ОГРАЖДЕНИЕ | 2014 |

|

RU2555728C1 |

| Дорожное фронтальное ограждение | 2019 |

|

RU2724634C1 |

| Тросовое энергопоглощающее ограждение | 2018 |

|

RU2677512C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОБЪЕКТОВ ОТ УДАРНЫХ НАГРУЗОК | 2001 |

|

RU2221177C2 |

| РЕМЕНЬ БЕЗОПАСНОСТИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2006393C1 |

| ЭНЕРГОПОГЛОЩАЮЩАЯ СИСТЕМА И КРЕСЛО ВЕРТОЛЕТНОЕ, СОДЕРЖАЩЕЕ ЭНЕРГОПОГЛОЩАЮЩУЮ СИСТЕМУ | 2021 |

|

RU2753774C1 |

| МОДУЛЬ ДЛЯ ГАШЕНИЯ ЭНЕРГИИ ПРИ СОУДАРЕНИИ ТРАНСПОРТНЫХ СРЕДСТВ | 2011 |

|

RU2475392C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР С ОГРАЖДЕНИЕМ ДЛЯ АВТОМОБИЛЯ | 2004 |

|

RU2272723C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ БУФЕР ДЛЯ АВТОМОБИЛЯ | 1992 |

|

RU2023609C1 |

| ДОРОЖНОЕ УДЕРЖИВАЮЩЕЕ БОКОВОЕ БАРЬЕРНОЕ ОГРАЖДЕНИЕ | 2020 |

|

RU2723319C1 |

Изобретение относится к машиностроению. Модуль гашения ударов состоит из корпуса с возможностью его установки на транспортном средстве, энергопоглощающего элемента и сменной вставки. Энергопоглощающий элемент выполнен по меньшей мере из одного болта, вкрученного в поперечном направлении в резьбовое отверстие стенки корпуса. Болт выступает во внутреннем отверстии корпуса на высоту, обеспечивающую его срез по максимальному поперечному сечению. Срез производится торцом сменной вставки, закрепленной на установленном в направляющей штоке. Шток связан с защитным элементом конструкции транспортного средства. Между головкой болта и наружной поверхностью корпуса установлены шайбы, позволяющие при их удалении восстановить высоту срезанного болта во внутреннем отверстии корпуса до исходной величины. Количество болтов, их размеры и конструкционные материалы определяются требуемыми силовыми характеристиками и энергоемкостью модуля. Достигается повышение эффективности и расширение эксплуатационных возможностей устройства. 3 з.п. ф-лы, 2 ил.

1. Модуль гашения ударов многоразового действия с программируемой энергоемкостью, состоящий из корпуса с возможностью его установки на транспортном средстве, энергопоглощающего элемента и сменной вставки, отличающийся тем, что энергопоглощающий элемент выполнен по меньшей мере из одного болта, вкрученного в поперечном направлении в резьбовое отверстие стенки корпуса и выступающего во внутреннем отверстии корпуса на высоту, обеспечивающую его срез по максимальному поперечному сечению торцом сменной вставки, закрепленной на установленном в направляющей штоке, связанном с защитным элементом конструкции транспортного средства, при этом между головкой болта и наружной поверхностью корпуса установлены шайбы, позволяющие при их удалении восстановить высоту срезанного болта во внутреннем отверстии корпуса до исходной величины, а количество болтов, их размеры и конструкционные материалы определяются требуемыми силовыми характеристиками и энергоемкостью модуля.

2. Модуль гашения ударов многоразового действия с программируемой энергоемкостью по п. 1, отличающийся тем, что выполненные из болтов энергопоглощающие элементы группируются по их количеству, размерам и конструкционным материалам, причем образованные группы располагаются так, чтобы оси симметрии болтов лежали в одной из поперечных плоскостей корпуса, которые располагаются на минимальном конструктивно допустимом расстоянии друг от друга, а программирование энергоемкости модуля осуществляется созданием областей гашения ударных нагрузок, включающих в себя по меньшей мере одну группу болтов, размещенных в поперечных плоскостях и обеспечивающих заданные характеристики таких областей в соответствии с расчетными параметрами энергогашения.

3. Модуль гашения ударов многоразового действия с программируемой энергоемкостью по п. 2, отличающийся тем, что в качестве энергопоглощающих элементов применяются стандартные болты и шайбы предпочтительных размерных рядов, имеющих необходимые классы прочности.

4. Модуль гашения ударов многоразового действия с программируемой энергоемкостью по п. 2, отличающийся тем, что внутреннее отверстие корпуса модуля имеет цилиндрическую форму, а наружная поверхность выполнена в виде квадратной или восьмигранной призмы и может иметь до 4-х или 8-ми резьбовых отверстий в каждой поперечной плоскости соответственно, при этом в случае поворота осей резьбовых отверстий относительно друг друга по часовой стрелке для каждой из последовательно рассматриваемых поперечных плоскостей на 90° для корпуса, имеющего форму квадратной призмы, и на 45° для корпуса, имеющего форму восьмигранной призмы, количество резьбовых отверстий сократится до 2-х или 4-х соответственно, при этом минимальное конструктивно допустимое расстоянии между поперечными плоскостями сократится.

| ТЕЛЕСКОПИЧЕСКОЕ УСТРОЙСТВО, ПОГЛОЩАЮЩЕЕ ЭНЕРГИЮ ПРИ СТОЛКНОВЕНИИ НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ | 2016 |

|

RU2667998C1 |

| GB 1396408 A, 04.06.1975 | |||

| Аспиратор медицинский портативный | 2021 |

|

RU2777251C1 |

Авторы

Даты

2020-01-28—Публикация

2019-03-06—Подача