ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США №62/136,918, поданной Март 23, 2015, и предварительной заявке на патент США №62/250,300, поданной Ноябрь 3, 2015 содержание которых здесь включено посредством ссылки во всей их полноте.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В коммерческих строениях, качество воздуха часто поддерживается заменой воздуха в помещении на воздух снаружи, чтобы снизить концентрации диоксида углерода (СО2) до безопасных уровней. Тем не менее, такое проветривание выступает в качестве главного источника энергозатрат (до 50%) на системы отопления, вентиляции и кондиционирования воздуха (HVAC - heating, ventilation and air conditioning system -система отопления, вентиляции и кондиционирования воздуха).

Материалы сорбента СО2 развивали, чтобы улучшить энергетическую эффективность систем HVAC. Особенно, систем HVAC, в которых применяют скрубберы СО2, которые включают сорбенты СО2 для адсорбции СО2 из рециркулирующего внутреннего воздуха и потом выпускают СО2 в наружный воздух путем продувки. Поскольку такие системы улучшают обычные системы HVAC относительно экономии энергии, материалы сорбента не отвечают целям долгосрочности для рабочей емкости и устойчивости к термическому старению.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее представлено упрощенное краткое описание различных объектов данного раскрытия для того, чтобы обеспечить базовое понимание таких объектов. Это краткое описание не является обширным обзором раскрытия. Оно предназначено либо определить ключевые или критические элементы раскрытия, либо обрисовать любые границы особых вариантов осуществления раскрытия или любые границы формулы изобретения. Единственной целью является представить некоторые понятия раскрытия в упрощенной форме в качестве вводной части к более детальному описанию, которое представят позже.

В одном объекте данного раскрытия, сорбент включает газоадсорбирующий материал, содержащий аминосоединение и гидроксилсодержащую добавку. Гидроксилсодержащая добавка включает, по меньшей мере, одно из глицерина, глицерола, пентаэритритола, сорбита, сахарозы, простого полиэфира, сложного полиэфира, этиленгликоля или соединения на основе кремния. Сорбент дополнительно содержит пористую подложку, пропитанную газоадсорбирующим материалом.

В одном варианте осуществления, газоадсорбирующий материал и гидроксилсодержащая добавка смешивают вместе, формируя покрытие на пористой подложке. В одном варианте осуществления, гидроксилсодержащая добавка включает соединение на основе кремния; при этом соединение на основе кремния формирует покрытие на основе кремния на пористой подложке; и при этом газоадсорбирующий материал нанесен на покрытие на основе кремния.

В другом объекте данного раскрытия, сорбент содержит пористую подложку, включающую покрытие на основе кремния, нанесенное на нее; и газоадсорбирующий материал, нанесенный на покрытие на основе кремния, при этом газоадсорбирующий материал содержит аминосоединение.

В определенных вариантах осуществления, газоадсорбирующий материал включает диэтаноламин или пентаэтиленгексамин, и при этом гидроксилсодержащая добавка включает глицерин.

В определенных вариантах осуществления, покрытие на основе кремния присутствует в количестве, находящемся в диапазоне от больше, чем 0% до 20% общей массы пористой подложки и покрытия на основе кремния, от больше, чем 0% до 5% общей массы пористой подложки и покрытия на основе кремния, или от 1% до 3% общей массы пористой подложки и покрытия на основе кремния.

В определенных вариантах осуществления, покрытие на основе кремния формировали обработкой пористой подложки одним или несколькими из тетраэтилортосиликата, коллоидного диоксида кремния или силиката натрия.

В определенных вариантах осуществления, аминосоединение присутствует в количестве, находящемся в диапазоне от 20% до 40% общей массы сорбента, или от 23% до 35% общей массы сорбента.

В определенных вариантах осуществления, фактор деактивации сорбента больше, чем 25%, больше, чем 50%, больше, чем 75%, больше, чем 80%, больше, чем 85% или больше, чем 90%.

В определенных вариантах осуществления, потеря массы сорбента после предварительного формирования испытанием на износ составляет меньше, чем 3%, и адсорбционная емкость сорбента СО2 больше, чем 6 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С.

В определенных вариантах осуществления, адсорбционная емкость сорбента СО2 остается больше, чем 60% начальной адсорбционной емкости СО2, когда сорбент выдерживают при температуре от 40°С до 60°С в течение до 100 часов.

В определенных вариантах осуществления, аминосоединение содержит молекулярные частицы, каждая из которых содержит, по меньшей мере, один фрагмент амина, по меньшей мере, два фрагмента амина, или, по меньшей мере, три фрагмента амина.

В определенных вариантах осуществления, аминосоединение включает одно или несколько из диэтаноламина, триэтиленпентамина, тетраэтиленпентамина, пентаэтиленгексамина, триэтилентетрамина, бис(2-гидроксипропил)амина, N,N'-бис(2-гидроксиэтил)этилендиамина, моноэтаноламина, диизопропаноламина, алкиламинов, метиламина, линейного полиэтиленимина, разветвленного полиэтиленимина, диметиламина, диэтиламина, метилдиэтаноламина, метилэтаноламина или полиэтилен полиаминов.

В определенных вариантах осуществления, аминосоединение включает диэтаноламин и пентаэтиленгексамин.

В определенных вариантах осуществления, аминосоединение включает диэтаноламин.

В определенных вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 8 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С. В определенных вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 10 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С. В определенных вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 15 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С. В определенных вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 20 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С.

В определенных вариантах осуществления, пористая подложка содержит глину. В определенных вариантах осуществления, пористая подложка содержит один или несколько из бентонита, аттапульгита, каолинита, монтмориллонита, пластичной глины, фуллеровой земли, гекторита, палигорскита, сапонита, сепиолита, галлуазита, диоксида кремния, сульфата кальция, цеолита, синтетического цеолита, оксида алюминия, пирогенного диоксида кремния, активированного древесного угля или металлоорганической каркасной структуры. В определенных вариантах осуществления, пористая подложка содержит аттапульгит.В определенных вариантах осуществления, пористая подложка содержит глину, имеющую диоксид кремния нанесенный на нее.

В определенных вариантах осуществления, площадь поверхности пористой подложки больше, чем 50 м2/г перед пропиткой газоадсорбирующим материалом. В определенных вариантах осуществления, площадь поверхности пористой подложки больше, чем 100 м2/г перед пропиткой газоадсорбирующим материалом. В определенных вариантах осуществления, площадь поверхности пористой подложки больше, чем 100 м2/г и меньше, чем 120 м2/г перед пропиткой газоадсорбирующим материалом. В определенных вариантах осуществления, площадь поверхности пористой подложки больше, чем 200 м2/г перед пропиткой газоадсорбирующим материалом. В определенных вариантах осуществления, площадь поверхности пористой подложки больше, чем 200 м2/г и меньше, чем 500 м2/г перед пропиткой газоадсорбирующим материалом. В определенных вариантах осуществления, площадь поверхности пористой подложки больше, чем 200 м2/г и меньше, чем 400 м2/г перед пропиткой газоадсорбирующим материалом. В определенных вариантах осуществления, площадь поверхности пористой подложки больше, чем 200 м2/г и меньше, чем 300 м2/г перед пропиткой газоадсорбирующим материалом.

В определенных вариантах осуществления, средний объем пор сорбента больше, чем 0.2 см2/г и меньше, чем 0.8 см2/г. В определенных вариантах осуществления, средний объем пор сорбента больше, чем 0.4 см2/г и меньше, чем 0.5 см2/г.

В определенных вариантах осуществления, сорбент находится в форме гранул. В определенных вариантах осуществления, средний размер гранул находится в диапазоне от около 0.25 мм до около 5 мм. В определенных вариантах осуществления, средний размер гранул находится в диапазоне от около 0.25 мм до около 1.5 мм.

В определенных вариантах осуществления, сорбент находится в форме пористого керамического сотообразного материала, металлического сотообразного материала, или полимерного пеноматериала, имеющего покрытие из пористого сорбента на себе.

В определенных вариантах осуществления, пористая подложка находится в форме порошка. В определенных вариантах осуществления, сорбент находится в форме гранул, сформированных из порошка после пропитания газоадсорбирующим материалом.

В другом объекте данного раскрытия, способ получения сорбента (например, любого вышеуказанного варианта осуществления сорбента) включает пропитание пористой подложки газоадсорбирующим материалом. Газоадсорбирующий материал содержит аминосоединение, а гидроксилсодержащая добавка содержит один или несколько из глицерина, сорбита, сахарозы, простого полиэфира, сложного полиэфира, этиленгликоля или соединения на основе кремния. В одном варианте осуществления, способ дополнительно включает прокаливание пористой подложки перед пропитанием. В одном варианте осуществления, способ дополнительно включает смешивание газоадсорбирующего материала с гидроксилсодержащей добавкой, в котором пропитание пористой подложки включает одновременное пропитание пористой подложки газоадсорбирующим материалом и гидроксилсодержащей добавкой.

В другом объекте данного раскрытия, способ получения сорбента включает, формирование покрытия на основе кремния на пористой подложке, чтобы сформировать покрытую основу; и пропитание покрытой основы газоадсорбирующим материалом, при этом газоадсорбирующий материал содержит амин. В одном варианте осуществления, формирование покрытия на основе кремния на пористой подложке включает обработку пористой подложки одним или несколькими из тетраэтилортосиликата, коллоидного диоксида кремния или силиката натрия. В одном варианте осуществления, способ дополнительно включает прокаливание покрытой основы перед формированием покрытия на основе кремния или после формирования покрытия на основе кремния.

В определенных вариантах осуществления, прокаливание включает прокаливание при температуре от 400°С и 600°С, или от 540°С и 580°С.

В другом объекте данного раскрытия, система очистки газа от СО2 включает один или несколько фильтрационных картриджей расположенных для контакта потока воздуха, полученного в система очистки газа от СО2; и любые варианты осуществления вышеуказанных сорбентов, расположенных в одном или нескольких фильтрационных картриджах.

В другом объекте данного раскрытия, способ обработки воздуха включает течение первого объема воздуха в камеру обработки воздуха, включающую любые варианты осуществления вышеуказанных сорбентов, при этом первый объем воздуха имеет первую концентрацию СО2; и контактирование сорбента с первым объемом воздуха, в котором вторая концентрация СО2 первого объема воздуха составляет меньше, чем первая концентрация СО2 после контактирования. В одном варианте осуществления, первый объем воздуха содержит повторно-циркулирующий воздух из внутренней части строения. В одном варианте осуществления, способ дополнительно включает течение второго объема воздуха в камеру обработки воздуха, при этом второй объем воздуха имеет третью концентрацию СО2; и контактирование сорбента со вторым объемом воздуха, в котором четвертая концентрация СО2 второго объема воздуха составляет больше, чем третья концентрация СО2 после контактирования. В одном варианте осуществления, второй объем воздуха содержит воздух из внешней части строения.

В другом объекте данного раскрытия, вентиляционная система автомобиля включают фильтрующий элемент, который включает любые варианты осуществления вышеуказанных сорбентов, расположенных в фильтрующем элементе.

В другом объекте данного раскрытия, система контроля воздуха для удаления диоксида углерода из атмосферного воздуха включает фильтрующий элемент, который включает любые варианты осуществления вышеуказанных сорбентов, расположенных в фильтрующем элементе.

Как применено здесь, "фактор деактивации" применяют как меру устойчивости сорбента против термического старения, применяя термогравиметрический анализ. Когда оценивают адсорбционная емкость сорбента СО2, фактор деактивации соответствует соотношению адсорбционной емкости СО2 после старения сорбента (условия: 100°С в течение 6 часов в N2, далее 90°С в течение 2 часов на воздухе) к начальной адсорбционной емкости СО2.Более высокий фактор деактивации указывает, что сорбент имеет более высокую устойчивость против старения. Обычное условие цикла адсорбции/десорбции СО2 является следующим: адсорбция в течение 30 мин, 1000 млн.д. СО2 (воздушный баланс: 20% О2 и N2 в балансе), 30°С; десорбция в течение 30 мин, 400 млн.д. CO2 (N2 в балансе), 50°С.

Как применено здесь, термин "адсорбирующий материал" относится к материалу, который может присоединять молекулы газа, ионы или другие частицы в пределах своей структуры (например, удаление СО2 из воздуха). Отдельные материалы включают, но не ограничены, глины, металлоорганическую каркасную структуру, активированный оксид алюминия, силикагель, активированный уголь, углеродное молекулярное сито, цеолиты (например, цеолитовые молекулярные сита), полимеры, и смолы. Обычные адсорбирующие материалы могут предпочтительно или выборочно присоединять отдельные частицы.

Как применено здесь, термин "адсорбционная емкость" относится к рабочей емкости для количества химических частиц, которые может адсорбировать адсорбирующий материал при конкретных эксплуатационных условиях (например, температура и давление). Единицы адсорбционной емкости, когда подано в единицах г/л, соответствую граммам адсорбированного газа на литр сорбента.

Также как применено здесь, термин "активация" относится к обработке адсорбирующих материалов (например, частицы сорбента СО2) таким способом, чтобы увеличить их емкость хранения. Обычно обработка приводит к удалению загрязнений (например, воды, неводного растворителя, соединений серы и высших углеводородов) из адсорбирующих участков для того, чтобы увеличить емкость материалов для их предполагаемой цели.

Также как применено здесь, термин "частицы", как применено здесь, относится к набору дискретных частей материала, при этом каждый имеет наибольший размер, находящийся в диапазоне от 0.1 мкм до 50 мм. Морфология частиц может быть кристаллической, полукристаллической или аморфной. Термин "частица" также может охватывать порошки с радиусом вплоть до 1 нм. Диапазоны размеров, раскрытые здесь могут быть средним/усредненным или медианным размером, если не указано иное. Также следует отметить, что частицы не должны быть сферическими, но могут быть в форме кубов, цилиндров, дисков или любой подходящей формы, как может быть определено любым специалистом в данной области техники. "Гранула" может быть типом частицы.

Также как применено здесь, термин "монолит", если упоминается для абсорбирующих материалов, относится к одноэлементному материалу. Один элемент может быть в форме, например, кирпичика, диска или стержня и может содержать каналы для увеличенного газового потока/распределения. В определенных вариантах осуществления, множество монолитов могут быть скомпонованы вместе, чтобы сформировать желательную форму.

Также как применено здесь, термин "аминосоединение" относится к одному или нескольким молекулярным частицам, при этом каждая имеет, по меньшей мере, один первичный, вторичный или третичный амин. Также как применено здесь, термин "полиамин", относится к одному или нескольким молекулярным частицам, при этом каждая имеет, по меньшей мере, два амина, выбранных из первичных, вторичных и третичных аминов. Типы полиаминов включают диамины, триамины, тетраамины, и т.д.

Также как применено здесь, термин "покрытие на основе кремния" относится к покрывающему слою, который содержит соединение кремния, такое как диоксид кремния, коллоидный диоксид кремния или силикат натрия.

Также как применено здесь, термин "около", как применяют в признаках измеримого количества, относится к нормальным вариациям, в которых измеримое количество, как и предполагается специалистом в данной области техники, делающим измерение и контроль уровня содержания, соразмерный с целью измерения и точность измерительного оборудования.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Данное раскрытие иллюстрируется путем примера, а не путем ограничений, на фигурах сопровождающих графические материалы, на которых:

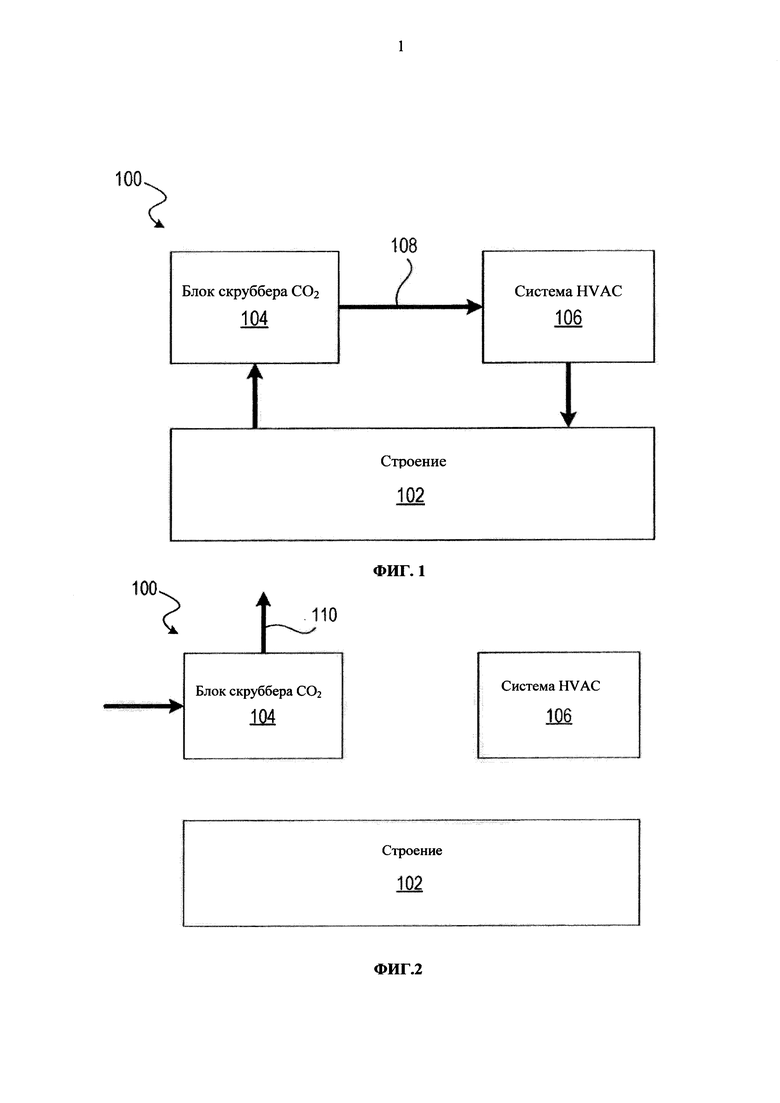

Фиг. 1 изображает схематическую систему воздушного потока в соответствии с вариантом осуществления раскрытия;

Фиг. 2 изображает схематическую систему воздушного потока в соответствии с другим вариантом осуществления раскрытия;

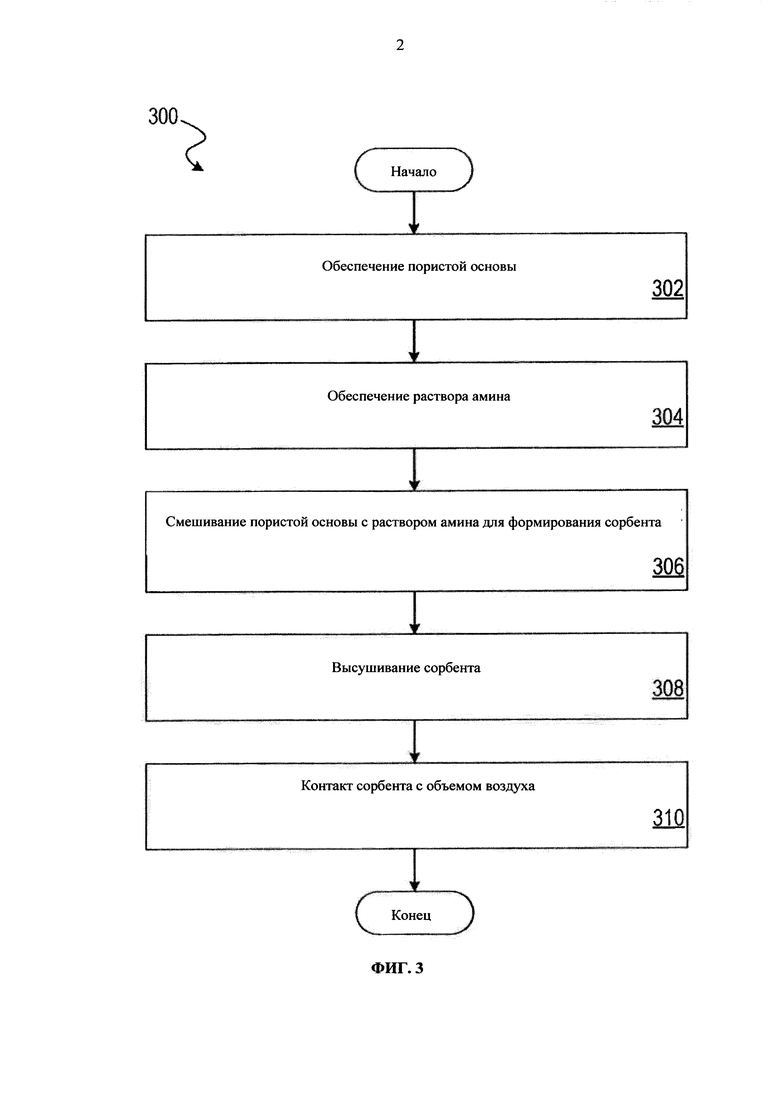

Фиг. 3 представляет собой функциональную диаграмму, иллюстрирующую способ получения сорбента СО2 в соответствии с вариантом осуществления раскрытия;

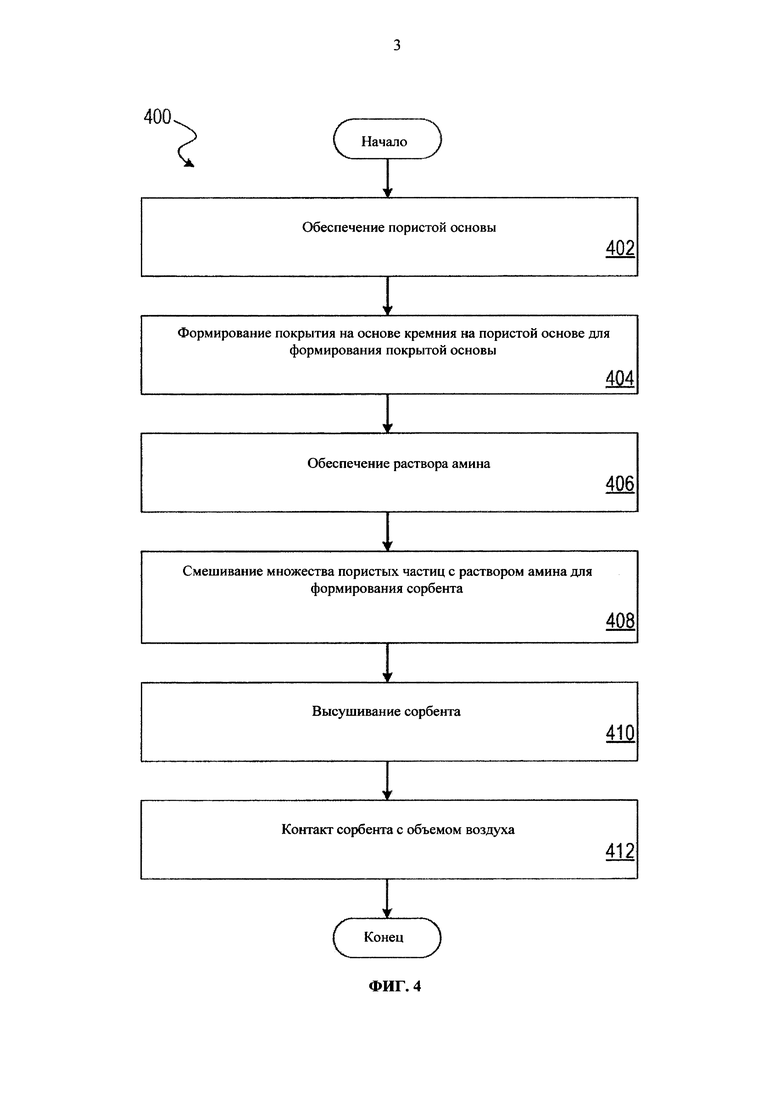

Фиг. 4 представляет собой функциональную диаграмму, иллюстрирующую другой способ получения сорбента СО2 в соответствии с вариантом осуществления раскрытия;

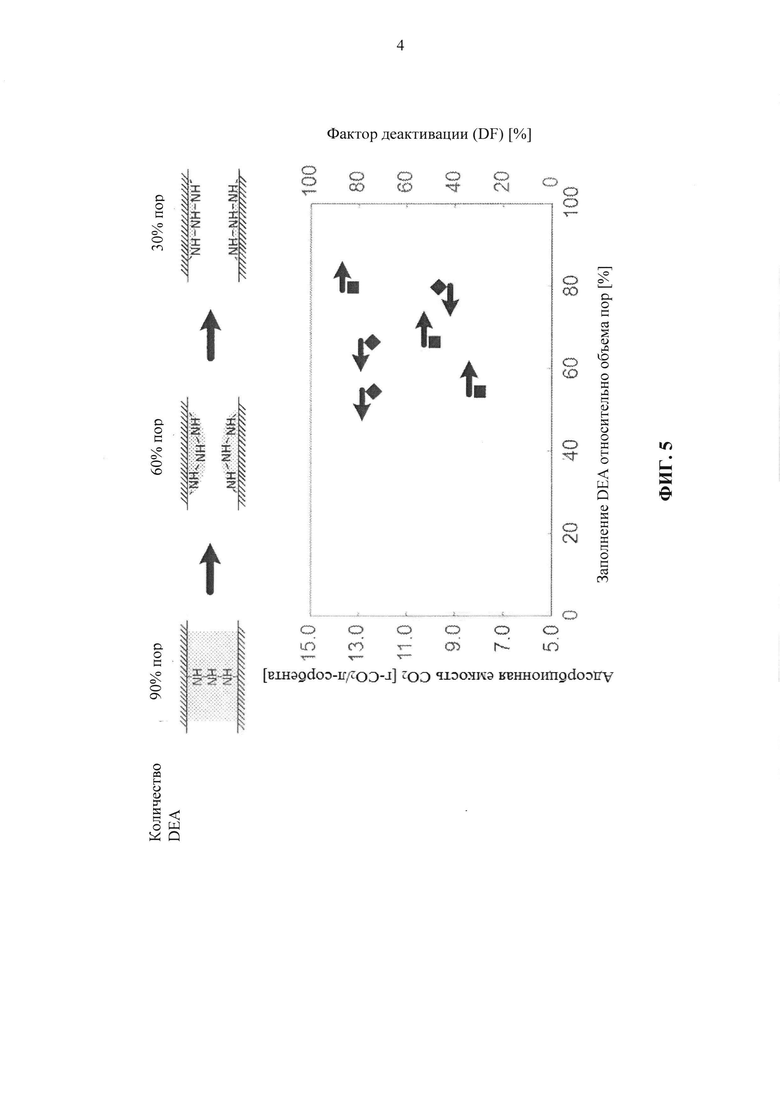

Фиг. 5 иллюстрирует влияния количества аминосоединения на адсорбционную емкость СО2 и фактор деактивации;

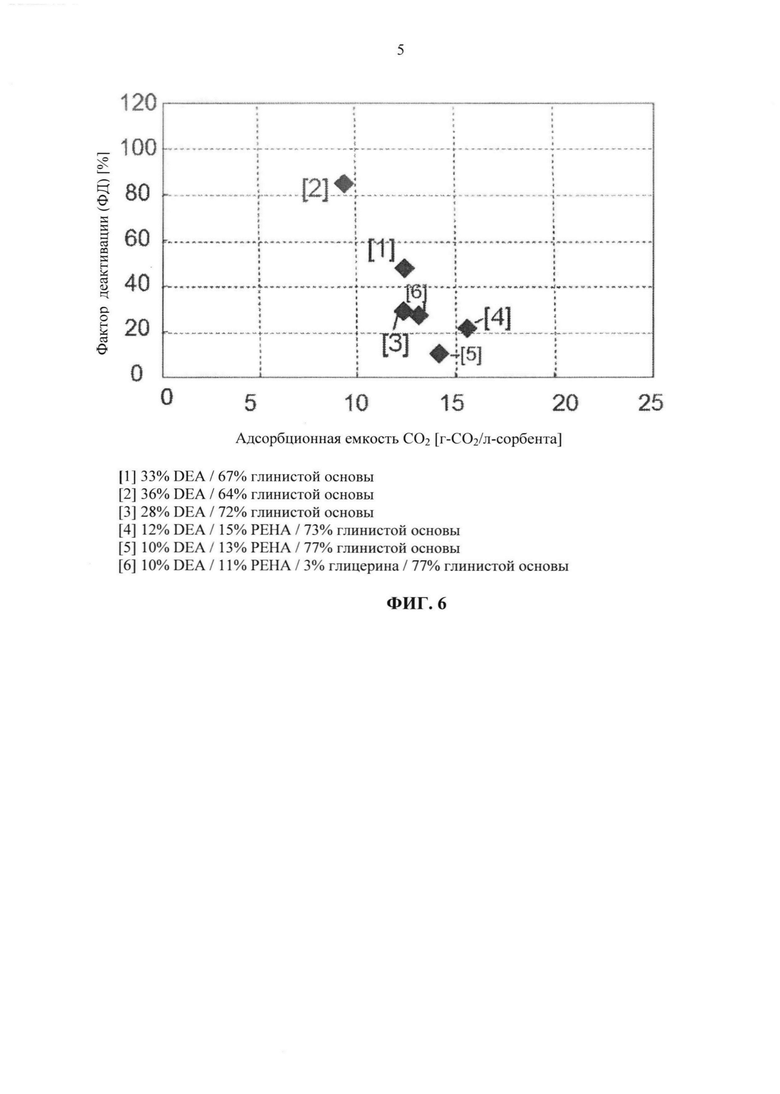

Фиг. 6 иллюстрирует адсорбционную емкость СО2 относительно фактора деактивации для различных сорбентов;

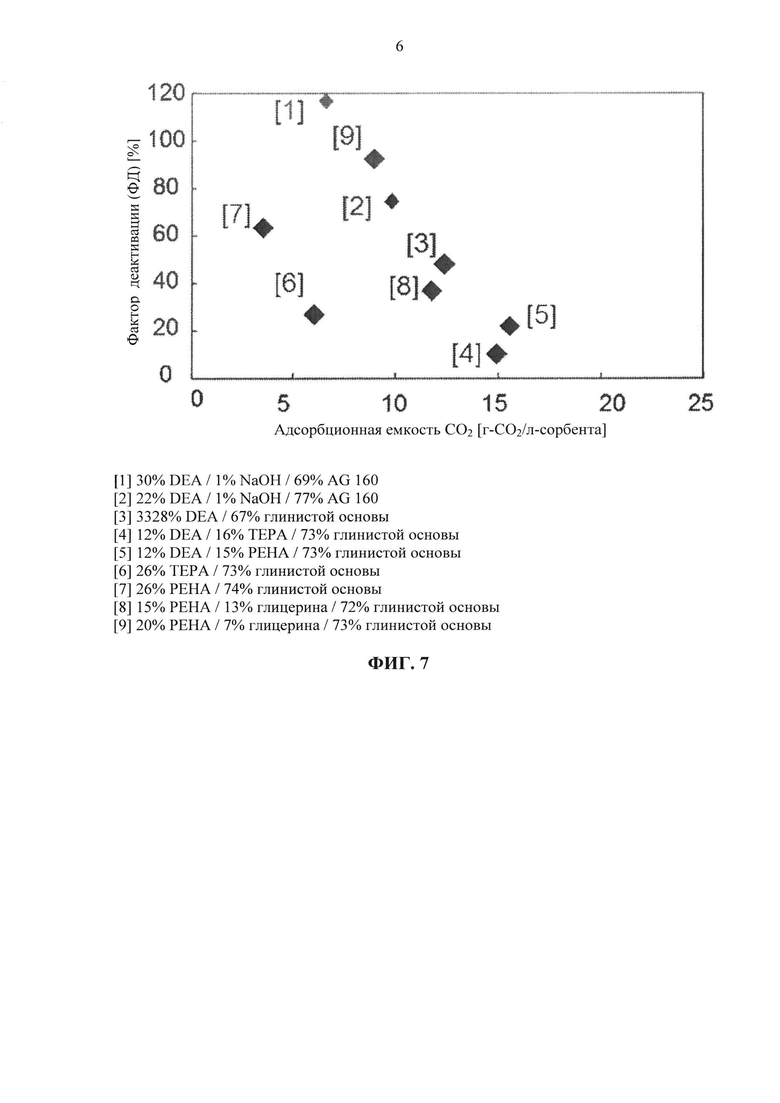

Фиг. 7 иллюстрирует адсорбционная емкость СО2 относительно фактора деактивации для различных сорбентов;

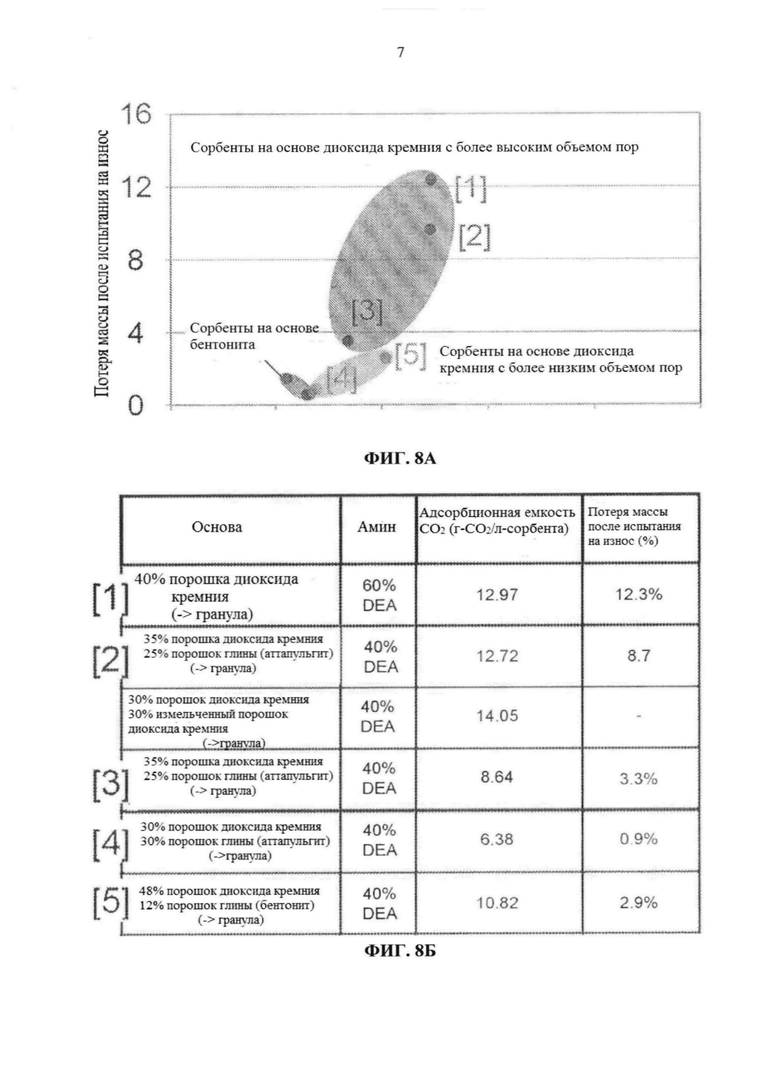

Фиг. 8А иллюстрирует устойчивость к износу различных сорбентов;

Фиг. 8Б представляет собой таблицу, показывающую параметры различных сорбентов, применяемых в испытаниях на износ.

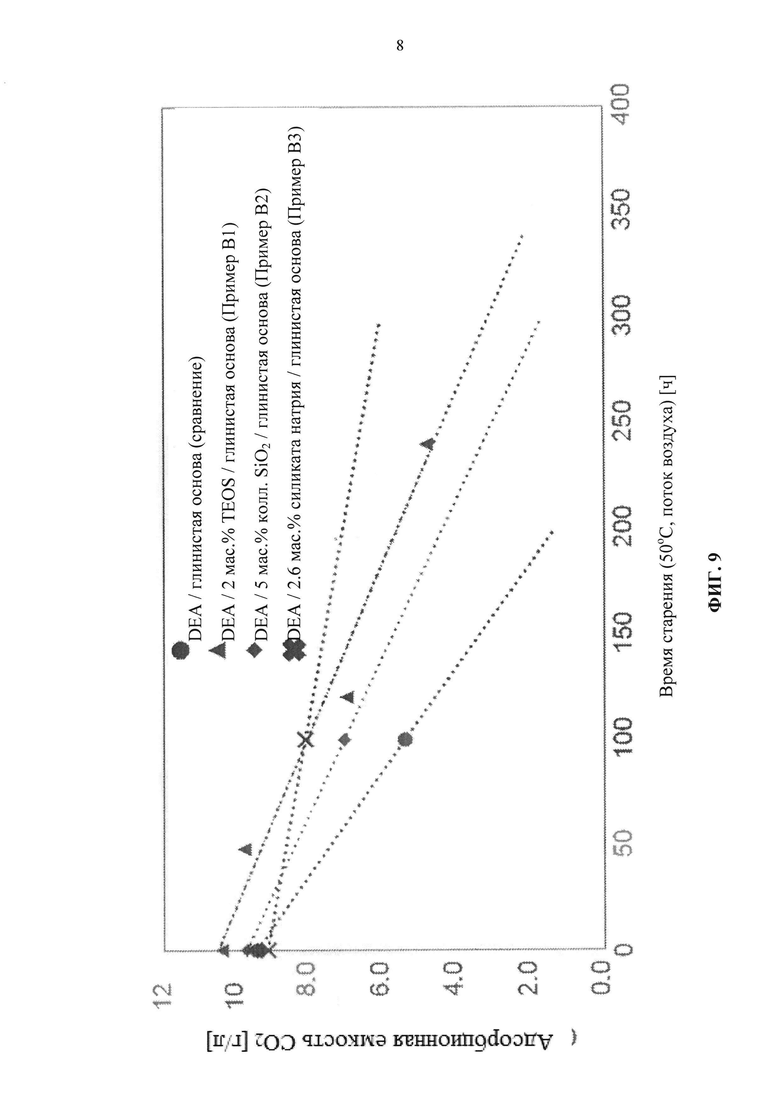

Фиг. 9 иллюстрирует влияния времени старения на адсорбцию СО2 для различных сорбентов; и

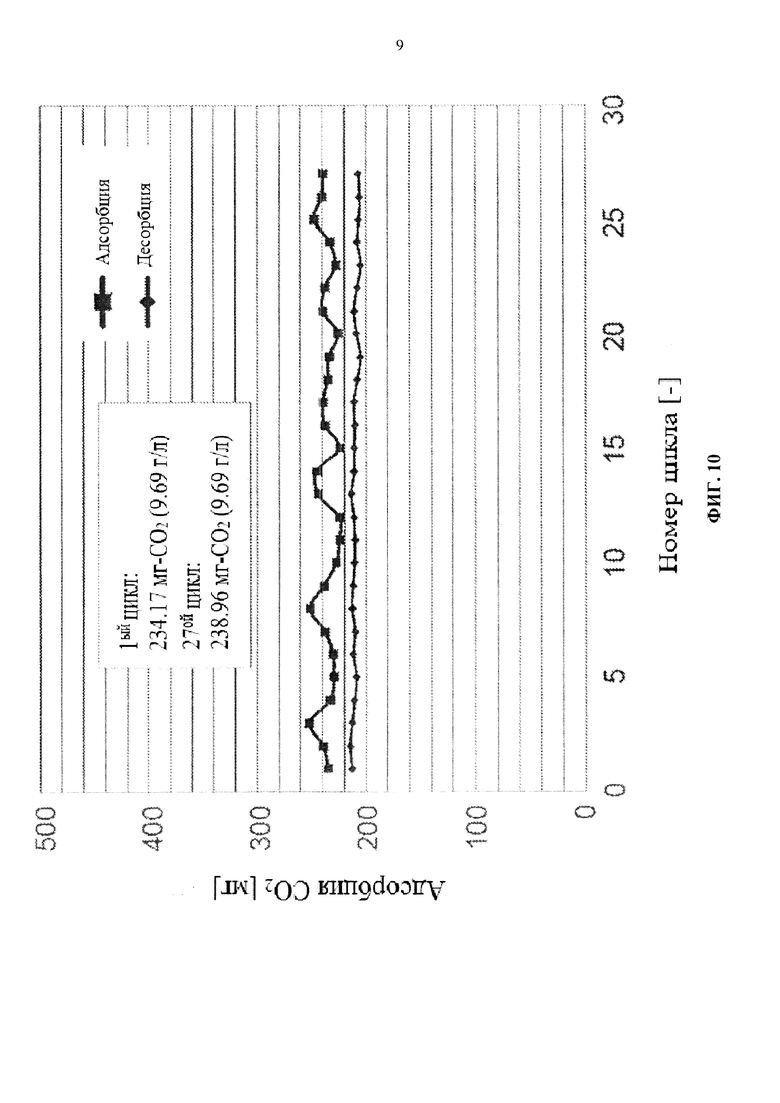

Фиг. 10 иллюстрирует рабочие характеристики адсорбции СО2 после нескольких циклов адсорбции/десорбции.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления, описанные здесь относятся к сорбентам диоксида углерода (СО2) для систем отопления, вентиляции и кондиционирования воздуха (HVAC), и в особенности к сорбентам с улучшенной адсорбционной емкостью и износоустойчивостью, чтобы снизить энергозатраты в коммерческих офисных строениях. Применение твердого сорбента СО2 в газопоглотителе СО2 системы HVAC позволяет уменьшение частоты вентиляции, чтобы снизить уровень концентрации СО2 внутри помещения путем разбавления наружным воздухом, таким образом снижая энергозатраты.

Определенные варианты осуществления данного раскрытия относятся к сорбентам СО2, которые имеют высокую адсорбционную емкость СО2, высокую устойчивость против многократного применения (термическая устойчивость/устойчивость против старения) и высокую устойчивость к износу. Адсорбция СО2 происходит при обычном состоянии воздуха в помещении (например, между 25°С и 30°С при 1000 млн.д. СО2), и десорбция происходит при обычном состоянии наружного воздуха в жаркой климатической области, такой как Техас (например, между 45°С и 50°С при 400 млн.д. СО2). Иллюстрируемый сорбент включает аминосоединение, которое действует как активные газоадсорбирующие компоненты, и пористую подложку, которая сохраняет высокую площадь поверхности основы для аминосоединения. В некоторых вариантах осуществления, сорбенты содержат полиамины, которые обеспечивают высокую эффективность адсорбции, также как и пористые материалы с высоким объемом пор и площадью поверхности для загрузки амина и высокой объемной плотностью для устойчивости к износу. Полиамины позволяют сорбенту быть регенерированным при более высоких температурах, например, до 80°С.

В некоторых вариантах осуществления, применяют гранулы из-за меньшего перепада давления и легкого обращения при введении в систему фильтрации воздуха. В некоторых вариантах осуществления, для сорбентов применяют порошок высокопористого диоксида кремния и/или порошок глины, которые экструдируют для формирования экструдатов. Порошок диоксида кремния имеет свойство обеспечивать высокую пористость экструдатов, а порошок глины имеет свойство обеспечивать высокую устойчивость к износу экструдатов. Такие варианты осуществления имеют продемонстрированную адсорбционную емкость СО2, которая, по меньшей мере, вдвое больше чем предшествующих сорбентов.

Определенные варианты осуществления данного раскрытия относятся к сорбенту, который включает диэтаноламин (DEA) на основе, основанной на аттапульгите. В определенных вариантах осуществления, основа, основанная на аттапульгите, может включать больше, чем 70 мас. % аттапульгита, с примесями диоксида кремния, кальция и бентонита, также как и примесями летучих веществ. Найдено, что в определенных вариантах осуществления, DEA насыщающий основу, основанную на аттапульгите, покрытый покрытием на основе кремния демонстрирует более высокую устойчивость против старения при 50°С и множество циклов тестирования адсорбция/регенерация, чем DEA насыщающий основу, основанную на аттапульгите, непосредственно без покрытия на основе кремния.

Фиг. 1-2 изображают схематическую систему воздушного потока 100 в соответствии с вариантом осуществления раскрытия. Система 100 включает газопоглотитель СО2 104 и систему HVAC 106, установленную как часть строения 102. Как показано на Фиг. 1, газопоглотитель СО2 104 и система HVAC 106 имеют жидкостное сообщение друг с другом и с внутренним воздушным пространством строения 102 таким образом, что устанавливается путь течения рециркуляционного воздуха 108. Если СО2 аккумулируется во внутреннем воздушном пространстве строения 102, внутренний воздух рециркулирует через газопоглотитель СО2 104 для адсорбции избытка СО2 с применением сорбента СО2. Обработанный воздух потом проходит через систему HVAC 106, которая дополнительно фильтрует (например, чтобы удалить пыль и другие твердые частицы) и может нагревать или охлаждать перед возвращением воздуха, который рециркулирует в строение 102.

Как показано на Фиг. 2, для газопоглотителя СО2 104 может применяться продувка для устранения адсорбированного СО2 из сорбента СО2.В определенных вариантах осуществления, путь течения удаленного воздуха ПО устанавливают, чтобы всасывать внешний (наружный) воздух, имеющий низкую концентрацию СО2. Скруббер СО2 может нагревать (например, применяя нагревающий элемент) сорбент СО2, чтобы промотировать десорбцию адсорбированного СО2 в путь течения удаленного воздуха 110 и во внешнюю среду. В некоторых вариантах осуществления, скруббер СО2 может применять теплый внешний воздух (например, воздух 40°С-50°С) сам по себе или в комбинации с применяемым теплом для сорбента СО2. В некоторых вариантах осуществления, только один из путей течения воздуха 108 и 110 устанавливают при любом заданном времени. В некоторых вариантах осуществления, продувка может происходить в то время, как все еще течет повторно-циркулирующий воздух. Например, газопоглотитель СО2 104 может направлять по другому пути повторно-циркулирующий воздух, получаемый из строения 102, таким образом, что он течет в систему HVAC 106 без контактирования с сорбентом, в то время, как путь течения удаленного воздуха 110 применяют, чтобы регенерировать сорбент (например, десорбцией СО2). В некоторых вариантах осуществления, газопоглотитель СО2 104 может включать множество сорбентов и может определять множество пути течения воздуха. Например, газопоглотитель СО2 104 может обрабатывать СО2 повторно-циркулирующего воздуха первым сорбентом, в то время, как одновременно регенерируется второй сорбент, который изолирован от повторно-циркулирующего воздуха. Если регенерируют второй сорбент, он может быть размещен в контакте с повторно-циркулирующим воздухом вдоль первого сорбента. Первый сорбент позже может быть изолирован от повторно-циркулирующего воздуха, чтобы быть регенерированным продувкой.

Сорбент СО2 может быть в форме гранул, таких как сферические пеллеты, кубические пеллеты, диски, экструдаты, шарики, порошки или любая другая подходящая форма. В некоторых вариантах осуществления, средний размер гранул находится в диапазоне от около 0.25 мм до около 5 мм. В некоторых вариантах осуществления, средний размер находится в диапазоне от 0.25 мм до 1.5 мм. В некоторых вариантах осуществления, средний размер находится в диапазоне от 0.25 мм до 2.4 мм. В некоторых вариантах осуществления могут быть применены другие размеры. В некоторых вариантах осуществления, гранулы могут быть загружены в картриджи, которые могут быть затем загружены/упакованы в пределах газопоглотителя СО2. В некоторых вариантах осуществления, сорбент может быть в форме пористого керамического сотообразного материала, металлического сотообразного материала, или полимерного пеноматериала, имеющего покрытие из пористого сорбента на себе (например, пористое покрытие порошка, пропитанного полиамином, такого как порошок диоксида кремния).

Фиг. 3 представляет собой функциональную диаграмму, иллюстрирующую способ 300 получения сорбента СО2 в соответствии с вариантом осуществления раскрытия. Фиг. 3 начинается блоком 302, в котором обеспечивают пористую подложку (например, множество пористых частиц). Пористая подложка может служить в качестве пористой подложки с высокоразвитой площадью поверхности для пропитки газоадсорбирующим материалом, таким как аминосоединение. В определенных вариантах осуществления, пористая подложка включает частицы глины (например, бентонит, аттапульгит, каолинит, монтмориллонит, пластичная глина, фуллерова земля, гекторит, палигорскит, сапонит, сепиолит, галлуазит, другие глинистые материалы или их комбинации). В определенных вариантах осуществления, пористая подложка включает диоксид кремния, сульфат кальция, цеолит, синтетический цеолит, оксид алюминия, диоксид титана, пирогенный диоксид кремния, активированный древесный уголь, металлоорганическую каркасную структуру, другие типы пористых материалов или их комбинаций.

В определенных вариантах осуществления, пористая подложка включает множество пористых частиц, таких как гранулы. В определенных вариантах осуществления, средний размер частиц/гранул находится в диапазоне от около 0.25 мм до около 5 мм. В определенных вариантах осуществления, средний размер находится в диапазоне от около 0.25 мм до около 1.5 мм. В определенных вариантах осуществления, средний размер находится в диапазоне от около 0.25 мм до около 2.4 мм.

В определенных вариантах осуществления, пористая подложка включает множество пористых частиц в форме порошка. В определенных вариантах осуществления, средний размер частиц/порошка находится в диапазоне от около 1.0 мкм до около 100 мкм. В определенных вариантах осуществления, средний размер находится в диапазоне от около 5.0 мкм до около 50 мкм.

Площадь поверхности пористой подложки может быть определена методом Брунауэра-Эмметта-Теллера (БЭТ) согласно DIN ISO 9277:2003-05 (который представляет собой обновленную версию DIN 66131). Площадь поверхности сферы определяли многоточечным измерением по БЭТ относительно диапазона давлений от 0.05-0.3 р/р0.

В определенных вариантах осуществления, площадь поверхности (например, площадь поверхности по БЭТ) пористой подложки больше, чем 27 м2/г перед пропиткой газоадсорбирующим материалом. В определенных вариантах осуществления, пористая подложка включает множество пористых частиц в форме порошка. В определенных вариантах осуществления, средний размер частиц/порошка находится в диапазоне от около 1.0 мкм до около 100 мкм. В определенных вариантах осуществления, средний размер находится в диапазоне от около 5.0 мкм до около 50 мкм. В определенных вариантах осуществления, площадь поверхности больше, чем 75 м2/г и меньше, чем 300 м2/г. В определенных вариантах осуществления, площадь поверхности больше, чем 100 м2/г и меньше, чем 120 м2/г. В определенных вариантах осуществления, площадь поверхности больше, чем 200 м2/г. В определенных вариантах осуществления, площадь поверхности больше, чем 200 м2/г и меньше, чем 500 м2/г. В определенных вариантах осуществления, площадь поверхности больше, чем 200 м2/г и меньше, чем 400 м2/г. В определенных вариантах осуществления, площадь поверхности преимущественно больше, чем 200 м2/г и меньше, чем 300 м2/г. В определенных вариантах осуществления, в которых покрытие на основе кремния наносят на пористую подложку, площадь поверхности пористой подложки увеличивается на, по меньшей мере, 5%, по меньшей мере, 10%, по меньшей мере, 20%, по меньшей мере, 30%, от 5% до 40%, от 10% до 40%, или от 20% до 40%.

В определенных вариантах осуществления, средний объем пор (например, объем пор по Баррету-Джойнеру-Халенде) пористой подложки больше, чем 0.2 мл/г и меньше, чем 0.8 мл/г. В определенных вариантах осуществления, средний объем пор больше, чем 0.4 мл/г и меньше, чем 0.5 мл/г.В определенных вариантах осуществления, средний объем пор больше, чем 0.1 мл/г и меньше, чем 3.0 мл/г. В определенных вариантах осуществления, средний объем пор больше, чем 0.2 мл/г и меньше, чем 2.0 мл/г.В определенных вариантах осуществления, в которых покрытие на основе кремния наносят на пористую подложку, средний объем пор пористой подложки уменьшается на не больше, чем 7%, не больше, чем 10%, не больше, чем 15%, не больше, чем 20%, не больше, чем 25%, 5% - 10%, 5% - 20%, или 5% - 25%.

В определенных вариантах осуществления, средний радиус пор (например, радиус пор по БЭТ) пористой подложки больше, чем 80 ангстрем и меньше, чем 120 ангстрем. В определенных вариантах осуществления, средний радиус пор больше, чем 90 ангстрем и меньше, чем ПО ангстрем. В определенных вариантах осуществления, средний радиус пор больше, чем 85 ангстрем и меньше, чем 95 ангстрем. В определенных вариантах осуществления, средний радиус пор больше, чем 10 ангстрем и меньше, чем 300 ангстрем. В определенных вариантах осуществления, средний радиус пор больше, чем 15 ангстрем и меньше, чем 250 ангстрем. В определенных вариантах осуществления, средний радиус пор больше, чем 20 ангстрем и меньше, чем 200 ангстрем. В определенных вариантах осуществления, в которых покрытие на основе кремния наносят на пористую подложку, средний объем пор пористой подложки уменьшается на не больше, чем 10%, не больше, чем 15%, не больше, чем 20%, 10% - 30%, 15% - 25%, 10% - 20%, или 20% - 30%.

Для того чтобы увеличить емкость пористой подложки, применяемой в вариантах осуществления данного раскрытия, пористая подложка могла быть активирована. Активация может включать подвергание пористой подложки (например, частиц) различным условиям, включая, но не ограничиваясь, температуру окружающей среды, вакуум, поток инертного газа или любые их комбинации, в течение достаточного времени для активации пористой подложки. В некоторых вариантах осуществления, пористая подложка может быть активирована прокаливанием. В определенных вариантах осуществления, активация может быть выполнена перед покрытием пористой подложки покрытием на основе кремния, после покрытия пористой подложки покрытием на основе кремния, и/или после пропитки аминосоединением.

В определенных вариантах осуществления, активация включает удаление молекул воды из адсорбирующих участков. В других вариантах осуществления, активация включает удаление молекул неводных растворителей из адсорбирующих участков, которые остались при получении пористой подложки. В еще дополнительных вариантах осуществления, активация включает удаление соединений серы или высших углеводородов из адсорбирующих участков. В вариантах осуществления с применением продувки инертным газом в процессе активации также рассматривают последующий этап улавливания растворителя. В определенных вариантах осуществления, загрязнения (например, вода, неводные растворители, соединения серы или высшие углеводороды) удаляют из пористой подложки на молекулярном уровне.

В определенных вариантах осуществления, пористую подложку прокаливают перед пропиткой газоадсорбирующим материалом. Прокаливание может быть осуществлено при температуре между 400°С и 600°С в определенных вариантах осуществления, между 540°С и 580°С в других вариантах осуществления, или между 100°С и 150°С в других вариантах осуществления.

В некоторых вариантах осуществления, гидроксилсодержащая добавка может быть соединением на основе кремния. В таких вариантах осуществления, покрытие на основе кремния может формировать покрытие на основе кремния на пористой подложке. В некоторых вариантах осуществления, покрытая основа может быть прокалена до или после формирования покрытия на основе кремния. Варианты осуществления покрытых основ дополнительно описаны для Фиг. 4.

В блоке 304 обеспечивают раствор амина. Раствор амина может содержать аминосоединение (например, одного или нескольких типов. Аминосоединения могут включать органические молекулярные частицы, имеющие один или несколько первичных аминов, один или несколько вторичных аминов, и один или несколько третичных аминов. Например, раствор, имеющий первые аминовые вещества (например, DEA) и вторые аминовые вещества (например, РЕНА) может включать первые аминовые вещества с первой концентрацией и вторые аминовые вещества со второй концентрацией. В определенных вариантах осуществления, раствор амина содержит DEA без каких-либо других типов аминовые вещества.

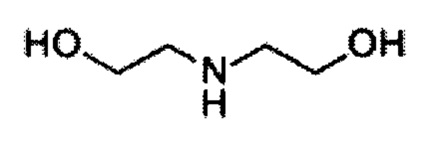

Примеры аминовые вещества показаны ниже:

Диэтаноламин (DEA)

М: 105.14 г/моль

Точка кипения: 269.9°С

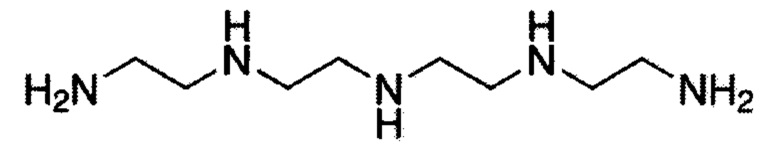

Триэтиленпентамин (ТЕРА)

М: 189.30 г/моль

Точка кипения: 340°С

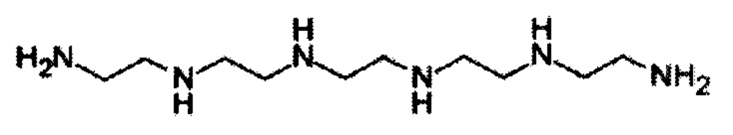

Пентаэтиленгексамин (РЕНА)

М: 232.37 г/моль

Точка кипения: 380°С

Другие аминовые вещества включают, но не ограничиваются, триэтилентетрамин, тетраэтиленпентамин, бис(2-гидроксипропил)амин, N,N'-бис(2-гидроксиэтил)этилендиамин, моноэтаноламин, диизопропаноламин, алкиламины, метиламин, полиэтиленимин (разветвленный или линейный), диметиламин, диэтиламин, метилдиэтаноламин, метилэтаноламин, и полиэтилен полиамины.

В определенных вариантах осуществления, особые композиции аминосоединений могут включать Heavy Polyamine X (Dow), этиленамин Е-100 (Huntsman), НЕРА и HEPAS140 (Delamine) или их комбинации.

В определенных вариантах осуществления, один или несколько гидроксилсодержащих добавок увеличивают эффективность газоадсорбции амина и толерантность к старению. В определенных вариантах осуществления, один или несколько гидроксилсодержащих добавок могут включать один или несколько спиртов (например, глицерин). В определенных вариантах осуществления, один или несколько гидроксилсодержащих добавок может включать один или несколько из глицерина, сорбита или сахарозы.

В блоке 306, пористую подложку смешивают с раствором амина, чтобы сформировать сорбент. Пористая подложка может стать пропитанной аминосоединением (например, путем пропитки по влагоемкости). Пропитка может происходить при различных условиях, включая, но не ограничиваясь, температуру окружающей среды, изменяющиеся атмосферные условия (например, на воздухе, в атмосфере азота, в вакууме или в атмосфере азота при низком давлении), поток инертного газа или любые их комбинации.

В блоке 308 высушивают сорбент. В блоке 310 сорбент приводят в контакт с объемом воздуха и приспосабливают адсорбировать газ из объема воздуха. В некоторых вариантах осуществления, газ представляет собой СО2. В некоторых вариантах осуществления могут быть адсорбированы другие газы (например, летучие органические соединения) в дополнение к или вместо СО2.

В определенных вариантах осуществления, после высушивания, массовая доля аминосоединения (например, диэтаноламина), пропитанного на пористую подложку находится в диапазоне от 20% до 60% общей массы сорбента, от 20% и 40% общей массы сорбента, от 30% и 50% общей массы сорбента, от 27% и 37% общей массы сорбента, от 38% и 45% общей массы сорбента, или от 30% до 32% общей массы сорбента. В определенных вариантах осуществления, массовая доля органического компонента (включая аминосоединение и другие добавки) находится в диапазоне от 20% до 60% массовой доли от общей массы сорбента, от 30% до 50% массовой доли от общей массы сорбента, от 38% до 45% массовой доли от общей массы сорбента, или от 23% до 35% массовой доли от общей массы сорбента. Массовая доля пористой подложки (например, покрытой или непокрытой основы) находится в диапазоне от 40% до 80% массовой доли от общей массы сорбента, от 50% до 70% массовой доли от общей массы сорбента, от 55% до 62% массовой доли от общей массы сорбента, или от 65% до 77% массовой доли от общей массы сорбента.

В некоторых вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 8 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С (адсорбция СО2), а потом сорбент выдерживают при температуре больше, чем 40°С и меньше, чем 55°С (десорбция СО2). В некоторых вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 10 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С (адсорбция СО2), а потом сорбент выдерживают при температуре больше, чем 40°С и меньше, чем 55°С (десорбция СО2). В некоторых вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 15 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С (адсорбция СО2), а потом сорбент выдерживают при температуре больше, чем 40°С и меньше, чем 55°С (десорбция СО2). В некоторых вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 20 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С (адсорбция СО2), а потом сорбент выдерживают при температуре больше, чем 40°С и меньше, чем 55°С (десорбция СО2).

В некоторых вариантах осуществления, фактор деактивации сорбента больше, чем 25%, или больше, чем 50%. В некоторых вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 8 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С, с фактором деактивации сорбента, составляющим больше, чем 25%. В одном варианте осуществления, адсорбционная емкость сорбента СО2 больше, чем 14 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С, с фактором деактивации сорбента, составляющим больше, чем 25%. В одном варианте осуществления, адсорбционная емкость сорбента СО2 больше, чем 8 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С, с фактором деактивации сорбента, составляющим больше, чем 50%. В одном варианте осуществления, адсорбционная емкость сорбента СО2 больше, чем 14 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С, с фактором деактивации сорбента, составляющим больше, чем 50%.

В некоторых вариантах осуществления, адсорбционная емкость сорбента СО2 больше, чем 1.5 мас. %, больше, чем 1.6 мас. %, больше, чем 1.7 мас. %, больше, чем 1.8 мас. %, больше, чем 1.9 мас. %, больше, чем 2.0 мас. %, больше, чем 2.1 мас. %, больше, чем 2.2 мас. %, больше, чем 2.3 мас. %, больше, чем 2.4 мас. %, или больше, чем 2.5 мас. %, когда вычисляют как массу адсорбированного СО2 относительно массы сорбента.

В одном варианте осуществления, потеря массы сорбента после предварительного формирования испытанием на износ составляет меньше, чем 3%, и адсорбционная емкость сорбента CO2 больше, чем 10 г/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С. В одном варианте осуществления, потеря массы сорбента после предварительного формирования испытанием на износ составляет меньше, чем 1.5%.

В некоторых вариантах осуществления, снижение адсорбционной емкости от адсорбционной емкости свежего сорбента до адсорбционной емкости состаренного от старения на воздухе окружающей среды при 50°С в течение 100 часов, составляет меньше, чем 40%, меньше, чем 30%, меньше, чем 20%, или меньше, чем 10%.

Фиг. 4 представляет собой функциональную диаграмму, иллюстрирующую способ 400 получения сорбента СО2 в соответствии с вариантом осуществления раскрытия. Фиг. 4 начинается в блоке 402, в котором обеспечивают пористую подложку (например, множество пористых частиц). Пористая подложка может быть похожей на таковую, описанную в соответствии с Фиг. 3.

В блоке 404, покрытие на основе кремния формируют на пористой подложке для формирования покрытой основы (например, основы, покрытой диоксидом кремния). В определенных вариантах осуществления, пористую подложку обрабатывают водным раствором, содержащим тетраэтилортосиликат (TEOS). В определенных вариантах осуществления, пористую подложку выдерживают с TEOS при температуре от 50°С до 70°С (например, 60°С) в течение от 1 часа до 3 часов. В других вариантах осуществления, пористая подложка может быть обработана другими материалами, такими как коллоидный диоксид кремния или силикат натрия. Покрытие на основе кремния может быть сформировано при различных условиях, включая, но не ограничиваясь, температуру окружающей среды, вакуум, поток инертного газа или любую их комбинацию.

В определенных вариантах осуществления, покрытую основу прокаливают перед пропиткой газоадсорбирующим материалом (например, до и/или после формирования покрытия на основе кремния). В определенных вариантах осуществления прокаливание может быть выполнено при температуре между 400°С и 600°С, в других вариантах осуществления между 540°С и 580°С, или в других вариантах осуществления между 100°Си 150°С.

В блоке 406 обеспечивают раствор амина. Раствор амина может быть похожим на таковой в соответствии с Фиг. 3.

В блоке 408, покрытую основу смешивают с раствором амина для формирования сорбента. В блоке 410, сорбент высушивают. В блоке 412, сорбент приводят в контакт с объемом воздуха и приспосабливают к адсорбции газа из объема воздуха. Блоки 408, 410, и 412 могут быть осуществлены подобно блокам 306, 308, и 310, соответственно, как описано в соответствии с блоком 306 Фиг. 3. Свойства полученного в результате сорбента могут быть такими же или похожими на таковые в соответствии с полученным сорбентом Фиг. 3.

Следует отметить, что 300 и 400 не являются ограничением, и что, в некоторых вариантах осуществления могут быть осуществлены несколько или все блоки. В некоторых вариантах осуществления, один или несколько из блоков могут быть осуществлены существенно одновременно. Некоторыми блоками можно пренебречь полностью или повторить. Например, блоками 310 и 412 можно пренебречь или осуществить отдельно от остающихся блоков.

Следующие примеры изложены, чтобы помочь в понимании раскрытых вариантов осуществления и, конечно, не должны быть истолкованы как отдельные ограничения вариантов осуществления, описанных и заявленных здесь. Такие вариации вариантов осуществления, включая замену всех эквивалентов известных сейчас или развитых позже, которые будут в пределах компетенции специалистов в данной области техники, и изменения в составе или незначительные изменения в схеме эксперимента, должны рассматриваться как попадающие в пределы объема вариантов осуществления, включенных здесь.

ИЛЛЮСТРАТИВНЫЕ ПРИМЕРЫ ОБЩИХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В качестве пористой подложки в следующих примерах применяли прокаленные гранулы глины. Гранулы глины включали, по меньшей мере, 70 мас. % аттапульгита, и включали диоксид кремния, кальций и бентонит в качестве примесей. Средний размер гранул находился в диапазоне от около 0.25 мм до около 1.5 мм. Средняя площадь поверхности гранул по БЭТ находилась в диапазоне от 90 м2/г до 120 м2/г. Средний объем пор гранул по БДХ находился в диапазоне от 0.42 см2/г до 0.5 см2/г. Средний радиус пор по БЭТ находился в диапазоне от 85 ангстрем до 100 ангстрем. Прокаленные гранулы глины ниже упоминают как "глинистая основа", и глинистыми основам, применяемыми в следующих примерах, являются все гранулы на основе аттапульгита.

Пример А1: сорбент, пропитанный DEA

Сорбент получали путем влажной пропитки диэтаноламина (DEA) на глинистую основу. Перед пропиткой глинистую основу прокаливали при 560°С в течение 2 часов. DEA растворяли, нагревая при 60°С в течение приблизительно 2 часов. DEA (20 г) добавляли к 6.7 г дистиллированной воды, чтобы получить раствор DEA. Глинистую основу (41.4 г) и раствор DEA нагревали при 60°С в течение 15 минут, и раствор DEA наливали в глинистую основу во время интенсивного перемешивания в течение 5 минут, получая в результате сорбент, пропитанный DEA. Сорбент, пропитанный DEA высушивали при 60°С в течение 2 часов. Начальная адсорбционная емкость СО2 и ФД сорбента составляли 12.42 г/л и 48%, соответственно. В некоторых вариантах осуществления, пористую подложку предварительно обрабатывали кислотой перед пропиткой.

Пример А2: Сорбент, пропитанный смешанными аминами

Сорбент получали путем влажной пропитки DEA, пентаэтиленгексаминаом (РЕНА) и глицерина на глинистую основу. Перед пропиткой глинистую основу прокаливали при 560°С в течение 2 часов. DEA растворяли, нагревая при 60°С в течение приблизительно 2 часов. DEA (5.36 г), РЕНА (5.8 г), и глицерин (1.53 г) добавляли к 8.11 г дистиллированной воды, чтобы получить раствор смешанных аминов. Прокаленную глинистую основу (41.4 г) и раствор смешанных аминов нагревали при 60°С в течение 15 минут, и раствор смешанных аминов наливали в глинистую основу во время интенсивного перемешивания в течение 5 минут, получая в результате сорбент, пропитанный амином. Сорбент, пропитанный DEA, высушивали при 60°С в течение 2 часов. Начальная адсорбционная емкость СО2 и ДФ сорбента составляли 13.27 г/л и 26%, соответственно.

Пример A3: Измерения адсорбционной емкости

Адсорбционную емкость СО2 измеряли, размещая частицы сорбент в реактор с уплотненным слоем. Адсорбция измеряли в течение 60 минут при 25°С для потока воздуха 0.1 м/секунда с концентрацией СО2 1000 млн.д. с объемом воды 0% (чтобы смоделировать условия внутреннего воздуха строения). Десорбцию измеряли в течение 30 минут при 50°С для потока воздуха 0.2 м/с с концентрацией СО2 400 млн.д. с 1% воды (чтобы смоделировать условия внешнего воздуха).

Фиг. 5 иллюстрирует влияния количества DEA (относительно среднего объема пор) на адсорбционную емкость СО2, которая показывает уменьшение адсорбционной емкости СО2 с увеличением количества DEA. Как схематически проиллюстрировано на Фиг. 5, это влияние очевидно связано с перенагрузкой DEA, который может засорить поры и снизить общую площадь поверхности сорбента доступную для газа.

Пример А4: Анализ на термическое старение

Устойчивость против термического старения сорбентов оценивали измерением фактора деактивации для каждого сорбента. Фактор деактивации представляет собой соотношение адсорбционной емкости состаренного сорбента относительно адсорбционной емкости свежего сорбента. Сорбенты подвергают ускоренному термическому/окислительному экспонированию, при котором сорбенты прорабатывали циклически 5 раз между 1000 млн.д. СО2 при 30°С в воздухе в течение 30 минут и N2 при 50°С в течение 30 минут, с последующим процессом старения, в котором сорбенты подвергали воздействию N2 в течение 6 часов при 100°С, потом воздуха в течение 2 часов при 90°С. После процесса старения, сорбенты прорабатывали циклически дополнительных 5 раз для того, чтобы сравнить адсорбционные емкости до и после старения в одном эксперименте.

Фиг. 5 дополнительно иллюстрирует влияния количества DEA (относительно среднего объема пор) на фактор деактивации, который показывает увеличение в факторе деактивации с увеличением количества DEA. Увеличенные количества DEA очевидно снижают эффекты старения, что может быть следствием уменьшения DEA во время срока эксплуатации сорбента.

Фиг. 6 иллюстрирует адсорбционную емкость СО2 относительно фактора деактивации для различных сорбентов, которая показывает, что введение гидроксилсодержащей добавки (например, глицерина) может улучшать устойчивость старению. Фиг. 7 иллюстрирует адсорбционную емкость СО2 относительно фактора деактивации для различных сорбентов, включая разные композиции (например, пористые подложки, аминосоединения, присутствие или отсутствие глицерина).

Пример А5: Испытания на износ

Испытания на износ осуществляли, применяя испытание на износ с 5-ти пенсовыми монетами, в котором частицы сорбента подвергали механической вибрации с 5 пенсовыми монетами в течение 15 минут, и потом фильтровали 250 микрометровым фильтром. Потерю массы вычисляли как разницу между исходной массой перед тестом и конечной отфильтрованной массой.

Фиг. 8А представляет собой иллюстрацию устойчивости к износу различных сорбентов СО2, и Фиг. 8Б представляет собой таблицу, показывающую детали композиций сорбента. Потеря массы после испытания на износ была ниже (например, меньше, чем 3%) для гранул, изготовленных из порошка диоксида кремния с порами более высокого объема, чем таковая для гранул, изготовленных из порошка диоксида кремния с порами более низкого объема. Обычно, порошки диоксида кремния, применяемые на Фиг. 8А и 8Б имели площади поверхности по БЭТ 100-200 м2/г и объемы пор по БДХ 0.2-1.2 см3/г. Гранулы, изготовленные из порошка глины проявляли тенденцию к более высокой устойчивости к износу, чем гранулы, изготовленные из самого порошка диоксида кремния.

ИЛЛЮСТРАТИВНЫЕ ПРИМЕРЫ ПОКРЫТЫХ ОСНОВ

Такую же глинистую основу, описанную в предшествующих примерах, применяли в следующих примерах.

ПРИМЕР В1: ОБРАБОТКА TEOS

Реакцию гидролиза инициировали, смешивая глинистую основу с водным раствором, содержащим TEOS (2-20 мас. %) и выдерживая при 60°С в течение 2 часов, получая в результате основу, покрытую диоксидом кремния.

В других партиях, TEOS добавляли к глинистой основе в количествах от 2-20 мас. % смеси (98-80 мас. % смеси соответствует глинистой основе), с последующим перемешиванием лопаткой в течение 5 минут при комнатной температуре и нагреванием до 60°С в течение 2 часов.

ПРИМЕР В2: ОБРАБОТКА КОЛЛОИДНЫМ ДИОКСИДОМ КРЕМНИЯ

Коллоидный диоксид кремния (5 мас. %) добавляли к воде, чтобы получить коллоидный раствор диоксида кремния, в котором общее количество жидкости было таким же, как общая удерживающая способность глинистой основы для жидкости (или точка начальной влажности). Коллоидный раствор диоксида кремния добавляли к the глинистой основе, и смесь перемешивали лопаткой в течение 2-3 минут при комнатной температуре. Смесь потом нагревали до 100°С или 120°С в течение 1 или 3 часов, соответственно.

ПРИМЕР В3: ОБРАБОТКА СИЛИКАТОМ НАТРИЯ

Силикат натрия (2.6-5.0 мас. %) добавляли к воде, чтобы получить раствор силиката натрия, в котором общее количество жидкости было таким же, как общая удерживающая способность глинистой основы для жидкости (или точка начальной влажности). Раствор силиката натрия добавляли к глинистой основе, и смесь перемешивали лопаткой в течение 2-3 минут при комнатной температуре. Смесь потом нагревали до 100°С или 120°С в течение 1 или 3 часов, соответственно. В некоторых партиях применяли разные композиции силиката натрия (например, силикат натрия, полученный от Sigma-Aldrich, имеющий содержание твердых частиц 48.9% с Na2O:SiO2=1.3; D™ Sodium Silicate Solution от PQ Corporation, имеющий содержание твердых частиц 44.1% с Na2O:SiO2=1:2)

ПРИМЕР В4: ОБРАБОТКА СИЛИКАТОМ НАТРИЯ

Соляную кислоту (1М) добавляли к раствору силиката натрия (D™ Sodium Silicate Solution от PQ Corporation, имеющий содержание твердых частиц 44.1% с Na2O:SiO2=1:2) до тех пор, пока рН раствора не упало от 12.9 до около 9.0. Полученный в результате раствор (2.6 мас. %) добавляли к воде, в котором общее количество жидкости было таким же, как общая удерживающая способность глинистой основы для жидкости (или точка начальной влажности). Раствор силиката натрия добавляли к глинистой основе, и смесь перемешивали лопаткой в течение 2-3 минут при комнатной температуре. Смесь потом нагревали до 100°С в течение 3 часов.

ПРИМЕР В5: ПОЛУЧЕНИЕ СОРБЕНТА

Покрытые основы предшествующих примеров применяли, чтобы создать разные партии сорбента. Для получения каждой партии раствор DEA смешивали вместе с покрытой основой, чтобы пропитать покрытую основу DEA (например, в количестве от 24 мас. % до 28 мас. % сорбента). Пропитку DEA осуществляли перемешиванием лопаткой в течение 5 минут при комнатной температуре. Перед пропиткой, и основа, покрытая диоксидом кремния и раствор DEA предварительно нагревали при 60°С в течение 15-30 мин, чтобы обеспечить хорошую дисперсию DEA в пористой структуре глинистой основы. После пропитки, смесь высушивали при 60°С в течение 2-3 часов в атмосфере N2.

ПРИМЕР Вб: АНАЛИЗ СТАРЕНИЯ

Адсорбционные емкости СО2 в свежем состоянии измеряли для сорбентов Примера В1 (2 мас. % TEOS, 28 мас. % DEA), Примера В2 (5 мас. % коллоидного диоксида кремния, стабилизированного ионами натрия, 28 мас. % DEA), Пример В3 (2.6 мас. % силиката натрия, 24 мас. % DEA), и Примера В4 (силикат натрия, обработанный соляной кислотой) как 10.42 г-СО2/л-сорбента, 10.67 г-СО2/л-сорбента, 10.75 г-СО2/л-сорбента, и 10.05 г-СО2/л-сорбента, соответственно.

Старение сорбента осуществляли размещая сорбент в сушильном шкафу под воздухом при 50°С в течение 100 часов (если не указано иное), после чего измеряли адсорбционную емкость СО2. После старения, сорбент Примера В1 (состаренный в течение 120 часов вместо 100), Примера В2, и Примера В3 демонстрируют адсорбционные емкости СО2, сниженные на 33%, 28%, и 11%, соответственно. В качестве сравнительного образца глинистая основа с нанесенным 32 мас. % DEA (без покрытия диоксидом кремния) демонстрировала адсорбционную емкость СО2 сниженную на 43% после старения. После 240 часов старения при 50°С под воздухом, сорбент Примера В1 демонстрировал адсорбционную емкость СО2 сниженную на 54%.

Фиг. 9 представляет собой график, показывающий влияния времени старения на адсорбцию СО2 для сорбентов Примера В1, Примера В2, и Примера В3 относительно сравнительного образца.

Фиг. 10 представляет собой график, показывающий периодичность адсорбции СО2 в течение нескольких циклов для сорбента Примера В1. Сорбент демонстрирует стабильные рабочие характеристики в течение 27 циклов (то есть, 40.5 часов последовательной работы).

ПРИМЕР В7: УСТОЙЧИВОСТЬ К ИЗНОСУ

Испытания на износ осуществляли размещением образца сорбента на сите (60 меш, 250 мкм) с 5 пенсовыми монетами и подвергая механической вибрации в течение 15 минут. Потерю массы на износ вычисляли как количество материала утраченного на сите к общей исходной массе сорбента. Потеря массы на износ после осуществления теста на устойчивость к износу на сорбентах из Примера В1, Примера В2, Примера В3, и Примера В4 составляла 2.7 мас. %, 3.8 мас. %, 0.4 мас. %, и 0.9 мас. %, соответственно. Для сравнительного образца, потеря массы на износ после теста на устойчивость к износу глинистой основы с нанесенным 32 мас. % DEA (без покрытия диоксидом кремния) составляла 3.7 мас. %.

В предшествующем описании сформулированы многочисленные особые детали, такие как особые материалы, размеры, параметры процессов и т.д., чтобы обеспечить полное понимание вариантов осуществления данного раскрытия. В одном или нескольких вариантах осуществления могут быть скомбинированы особенные качества, структуры, материалы или характеристики любым подходящим способом. Слова "пример" или "примерный" здесь применяют в значении, действующем как пример, образец или иллюстрация. Любой объект или конструкция, описанные здесь как "пример" или "примерный" не должны обязательно быть истолкованы, как предпочтительные или преимущественные относительно других объектов или конструкций. Скорее применение слов "пример" или "примерный" предназначены, чтобы представить идеи конкретным способом. Как применено в этой заявке, термин "или" предназначен, чтобы означать включающее "или" вместо исключающего "or". То есть, если не определено иначе или понятно из контекста, "X включает А или В" предназначено, чтобы означать любые естественные включающие сочетания. То есть, если X включает А; X включает В; или X включает и А и В, то "X включает А или В" удовлетворяет любой из предыдущих примеров. В дополнение, артикли "а" и "an", как применено в заявке и прилагаемых пунктах формулы изобретения, как правило, должны быть истолкованы в значении "один или несколько", если не определено иначе или понятно из контекста, как относящиеся к форме единственного числа. Ссылка по всей этой спецификации на "вариант осуществления", "определенные варианты осуществления" или "один вариант осуществления" означает, что особенное качество, структура или характеристика, описанная в связи с вариантом осуществления, включена, по меньшей мере, в один вариант осуществления. Таким образом, появление фразы "вариант осуществления", "определенные варианты осуществления", или "один вариант осуществления" в различных местах по всей этой спецификации не обязательно все относятся к одному и тому же варианту осуществления, и такие ссылки означают "по меньшей мере, один".

Следует понимать, что вышеизложенное описание предназначено как иллюстративное, а не строгое. Много других вариантов осуществления будут очевидными специалистам в данной области техники во время чтения и понимания вышеизложенного описания. Объем раскрытия, поэтому, следует определять ссылкой на прилагаемые пункты формулы изобретения вместе с полным объемом эквивалентов, которые предусмотрены такими пунктами формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЯ ИЗ НЕГО И УСТРОЙСТВА С ЭТИМ ФИЛЬТРУЮЩИМ МАТЕРИАЛОМ | 1995 |

|

RU2112582C1 |

| CПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕ-СОРБИРУЮЩЕГО МАТЕРИАЛА С ФОТОКАТАЛИТИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2482912C1 |

| Поглотитель диоксида углерода, способ его приготовления и способ очистки газовых смесей | 2020 |

|

RU2760325C1 |

| НОВЫЕ ТВЕРДЫЕ МАТЕРИАЛЫ И СПОСОБ УДАЛЕНИЯ СО ИЗ ПОТОКА ГАЗА | 2009 |

|

RU2535696C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА МЕТАЛЛА НА ПОДЛОЖКЕ | 2010 |

|

RU2516467C2 |

| АДСОРБЕНТ ДЛЯ УЛАВЛИВАНИЯ, КОНЦЕНТРИРОВАНИЯ И ХРАНЕНИЯ ДИОКСИДА УГЛЕРОДА | 2014 |

|

RU2576634C1 |

| ФОТОКАТАЛИЗАТОР-АДСОРБЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2375112C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ОБЪЕМНОЙ ВМЕСТИМОСТИ В СИСТЕМАХ ХРАНЕНИЯ И ВЫСВОБОЖДЕНИЯ ГАЗА | 2017 |

|

RU2767439C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ОБЪЕМНОЙ ВМЕСТИМОСТИ В СИСТЕМАХ ХРАНЕНИЯ И ВЫСВОБОЖДЕНИЯ ГАЗА | 2017 |

|

RU2745599C2 |

| СОРБЕНТЫ НА ОСНОВЕ ОСАЖДЕННОГО ДИОКСИДА КРЕМНИЯ | 2012 |

|

RU2568712C1 |

Изобретение касается сорбентов, способов и систем обработки воздуха с целью снижения концентрации диоксида углерода до безопасных уровней. В определенных вариантах осуществления раскрываются сорбенты диоксида углерода, которые включают пористые частицы пропитанный аминосоединением. А также способ получения сорбента, который включает пропитание пористой подложки газоадсорбирующим материалом. Способ обработки воздуха, который включает течение первого объема воздуха в камеру обработки воздуха, включающую сорбент. Вентиляционная система автомобиля, включающая фильтрующий элемент и вышеуказанный сорбент. Изобретение обеспечивает снижение концентрации диоксида углерода до безопасных уровней. 9 н. и 81 з.п. ф-лы, 10 ил.

1. Сорбент, который включает:

газоадсорбирующий материал, который содержит аминосоединение;

гидроксилсодержащую добавку; и

пористую подложку, пропитанную газоадсорбирующим материалом;

в котором аминосоединение присутствует в количестве, находящемся в диапазоне от 20% до 40% общей массы сорбента; и

в котором гидроксилсодержащая добавка содержит соединение на основе кремния, при этом соединение на основе кремния формирует покрытие на основе кремния на пористой подложке.

2. Сорбент по п. 1, в котором газоадсорбирующий материал и гидроксилсодержащую добавку смешивают вместе, формируя покрытие на пористой подложке.

3. Сорбент по п. 1, в котором гидроксилсодержащая добавка содержит соединение на основе кремния, при этом соединение на основе кремния формирует покрытие на основе кремния на пористой подложке, и при этом газоадсорбирующий материал нанесен на покрытие на основе кремния.

4. Сорбент по п. 1, в котором аминосоединение присутствует в количестве, находящемся в диапазоне от 23% до 35% общей массы сорбента.

5. Сорбент по п. 1, в котором фактор деактивации сорбента больше чем 25%.

6. Сорбент по п. 1, в котором фактор деактивации сорбента больше чем 50%.

7. Сорбент по п. 1, в котором потеря массы сорбента после предварительного формирования испытанием на износ составляет меньше чем 3% и адсорбционная емкость сорбента СО2 больше, чем 6 г/л, когда сорбент выдерживают при температуре больше чем 20°С и меньше чем 40°С.

8. Сорбент, который включает:

пористую подложку, которая содержит покрытие на основе кремния, нанесенное на нее; и

газоадсорбирующий материал, нанесенный на покрытие на основе кремния, при этом газоадсорбирующий материал содержит аминосоединение;

в котором аминосоединение присутствует в количестве, находящемся в диапазоне от 20% до 40% общей массы сорбента.

9. Сорбент по п. 8, в котором покрытие на основе кремния присутствует в количестве, находящемся в диапазоне от больше чем 0% до 20% общей массы пористой подложки и покрытия на основе кремния.

10. Сорбент по п. 8, в котором покрытие на основе кремния присутствует в количестве, находящемся в диапазоне от больше чем 0% до 5% общей массы пористой подложки и покрытия на основе кремния.

11. Сорбент по п. 8, в котором покрытие на основе кремния формировали обработкой пористой подложки одним или несколькими из тетраэтилортосиликата, коллоидного диоксида кремния или силиката натрия.

12. Сорбент по п. 8, в котором покрытие на основе кремния присутствует в количестве, находящемся в диапазоне от 1% до 3% общей массы пористой подложки и покрытия на основе кремния.

13. Сорбент по п. 8, в котором адсорбционная емкость сорбента СО2 остается больше чем 60% начальной адсорбционной емкости СО2, когда сорбент выдерживают при температуре от 40°С до 60°С в течение до 100 часов.

14. Сорбент по п. 1 или 8, в котором аминосоединение содержит молекулярные частицы, каждая из которых содержит, по меньшей мере, два фрагмента амина.

15. Сорбент по п. 1 или 8, в котором аминосоединение содержит молекулярные частицы, каждая из которых содержит, по меньшей мере, три фрагмента амина.

16. Сорбент по п. 1 или 8, в котором аминосоединение содержит одно или несколько из диэтаноламина, триэтиленпентамина, тетраэтиленпентамина, пентаэтиленгексамина, триэтилентетрамина, бис(2-гидроксипропил)амина, N,N'-бис(2-гидроксиэтил)этилендиамина, моноэтаноламина, диизопропаноламина, алкиламинов, метиламина, линейного полиэтиленимина, разветвленного полиэтиленимина, диметиламина, диэтиламина, метилдиэтаноламина, метилэтаноламина или полиэтилен полиаминов.

17. Сорбент по п. 1 или 8, в котором аминосоединение содержит диэтаноламин и пентаэтиленгексамин.

18. Сорбент по п. 1 или 8, в котором аминосоединение содержит диэтаноламин.

19. Сорбент по п. 1 или 8, в котором адсорбционная емкость сорбента СО2 больше чем 8 г/л, когда сорбент выдерживают при температуре больше чем 20°С и меньше чем 40°С.

20. Сорбент по п. 1 или 8, в котором адсорбционная емкость сорбента СО2 больше чем 10 г/л, когда сорбент выдерживают при температуре больше чем 20°С и меньше чем 40°С.

21. Сорбент по п. 1 или 8, в котором адсорбционная емкость сорбента СО2 больше чем 15 г/л, когда сорбент выдерживают при температуре больше чем 20°С и меньше чем 40°С.

22. Сорбент по п. 1 или 8, в котором адсорбционная емкость сорбента СО2 больше чем 20 г/л, когда сорбент выдерживают при температуре больше чем 20°С и меньше чем 40°С.

23. Сорбент по п. 1 или 8, в котором пористая подложка включает глину.

24. Сорбент по п. 1 или 8, в котором пористая подложка включает один или несколько из бентонита, аттапульгита, каолинита, монтмориллонита, пластичной глины, фуллеровой земли, гекторита, палигорскита, сапонита, сепиолита, галлуазита, диоксида кремния, сульфата кальция, цеолита, синтетического цеолита, оксида алюминия, пирогенного диоксида кремния, активированного древесного угля, или металлоорганической каркасной структуры.

25. Сорбент по п. 1 или 8, в котором пористая подложка включает аттапульгит.

26. Сорбент по п. 1 или 8, в котором пористая подложка включает глину, имеющую диоксид кремния, нанесенный на нее.

27. Сорбент по п. 1 или 8, в котором площадь поверхности пористой подложки больше чем 50 м2/г перед пропиткой газоадсорбирующим материалом.

28. Сорбент по п. 1 или 8, в котором площадь поверхности пористой подложки больше чем 100 м2/г перед пропиткой газоадсорбирующим материалом.

29. Сорбент по п. 1 или 8, в котором площадь поверхности пористой подложки больше чем 100 м2/г и меньше чем 120 м2/г перед пропиткой газоадсорбирующим материалом.

30. Сорбент по п. 1 или 8, в котором площадь поверхности пористой подложки больше чем 200 м2/г перед пропиткой газоадсорбирующим материалом.

31. Сорбент по п. 1 или 8, в котором площадь поверхности пористой подложки больше чем 200 м2/г и меньше чем 500 м2/г перед пропиткой газоадсорбирующим материалом.

32. Сорбент по п. 1 или 8, в котором площадь поверхности пористой подложки больше чем 200 м2/г и меньше чем 400 м2/г перед пропиткой газоадсорбирующим материалом.

33. Сорбент по п. 1 или 8, в котором площадь поверхности пористой подложки больше чем 200 м2/г и меньше чем 300 м2/г перед пропиткой газоадсорбирующим материалом.

34. Сорбент по п. 1 или 8, в котором средний объем пор сорбента больше чем 0.2 см3/г и меньше чем 0.8 см3/г.

35. Сорбент по п. 1 или 8, в котором средний объем пор сорбента больше чем 0.4 см3/г и меньше чем 0.5 см3/г.

36. Сорбент по п. 1 или 8, в котором сорбент находится в форме гранул.

37. Сорбент по п. 36, в котором средний размер гранул находится в диапазоне от около 0.25 мм до около 5 мм.

38. Сорбент по п. 36, в котором средний размер гранул находится в диапазоне от около 0.25 мм до около 1.5 мм.

39. Сорбент по п. 1 или 8, в котором сорбент находится в форме пористого керамического сотообразного материала, металлического сотообразного материала, или полимерного пеноматериала, имеющего покрытие из пористого сорбента на себе.

40. Сорбент по любому из пп. 1 или 8, в котором пористая подложка находится в форме порошка.

41. Сорбент по п. 40, в котором сорбент находится в форме гранул, сформированных из порошка после пропитки газоадсорбирующим материалом.

42. Способ получения сорбента, при этом способ включает:

пропитку пористой подложки газоадсорбирующим материалом, при этом газоадсорбирующий материал содержит аминосоединение и гидроксилсодержащую добавку, причем гидроксилсодержащая добавка содержит соединение на основе кремния, при этом соединение на основе кремния формирует покрытие на основе кремния на пористой подложке, причем аминосоединение присутствует в количестве, находящемся в диапазоне от 20% до 40% общей массы сорбента.

43. Способ по п. 42, который дополнительно включает:

прокаливание пористой подложки перед пропиткой.

44. Способ по п. 42, который дополнительно включает:

смешивание газоадсорбирующего материала с гидроксилсодержащей добавкой, в котором пропитка пористой подложки включает одновременно пропитку пористой подложки газоадсорбирующим материалом и гидроксилсодержащей добавкой.

45. Способ по п. 42, в котором аминосоединение присутствует в количестве, находящемся в диапазоне от 23% до 35% общей массы сорбента.

46. Способ по п. 42, в котором фактор деактивации сорбента больше чем 25%.

47. Способ по п. 42, в котором фактор деактивации сорбента больше чем 50%.

48. Способ по п. 42, в котором фактор деактивации сорбента больше чем 75%.

49. Способ по п. 42, в котором потеря массы сорбента, после предварительного формирования испытанием на износ, составляет меньше чем 3%, и адсорбционная емкость сорбента CO2 больше чем 6 г/л, когда сорбент выдерживают при температуре больше чем 20°С и меньше чем 40°С.

50. Способ получения сорбента, при этом способ включает:

формирование покрытия на основе кремния на пористой подложке, чтобы сформировать покрытую основу; и

пропитку покрытой основы газоадсорбирующим материалом, при этом газоадсорбирующий материал включает амин, причем аминосоединение присутствует в количестве, находящемся в диапазоне от 20% до 40% общей массы сорбента.

51. Способ по п. 50, в котором формирование покрытия на основе кремния на пористой подложке включает обработку пористой подложки одним или несколькими из тетраэтилортосиликата, коллоидного диоксида кремния или силиката натрия.

52. Способ по п. 50, который дополнительно включает:

прокаливание покрытой основы перед формированием покрытия на основе кремния или после формирования покрытия на основе кремния.

53. Способ по любому из п. 43 или 52, в котором прокаливание включает прокаливание при температуре находящейся в диапазоне от 400°С и 600°С.

54. Способ по любому из п. 43 или 52, в котором прокаливание включает прокаливание при температуре находящейся в диапазоне от 540°С и 580°С.

55. Способ по п. 42 или 50, в котором аминосоединение содержит молекулярные частицы, каждая из которых содержит, по меньшей мере, два фрагмента амина.

56. Способ по п. 42 или 50, в котором аминосоединение содержит молекулярные частицы, каждая из которых содержит, по меньшей мере, три фрагмента амина.

57. Способ по п. 42 или 50, в котором аминосоединение содержит одно или несколько из диэтаноламина, триэтиленпентамина, тетраэтиленпентамина, пентаэтиленгексамина, триэтилентетрамина, бис(2-гидроксипропил)амина, N,N'-бис(2-гидроксиэтил)этилендиамина, моноэтаноламина, диизопропаноламина, алкиламинов, метиламина, линейного полиэтиленимина, разветвленного полиэтиленимина, диметиламина, диэтиламина, метилдиэтаноламина, метилэтаноламина или полиэтилен полиаминов.

58. Способ по п. 42 или 50, в котором аминосоединение содержит диэтаноламин и пентаэтиленгексамин.

59. Способ по п. 42 или 50, в котором аминосоединение содержит диэтаноламин.

60. Способ по п. 42 или п. 50, в котором адсорбционная емкость сорбента СО2 больше чем 8 r/л, когда сорбент выдерживают при температуре больше, чем 20°С и меньше, чем 40°С.

61. Способ по п. 42 или п. 50, в котором адсорбционная емкость сорбента СО2 больше, чем 10 г/л, когда сорбент выдерживают при температуре больше чем 20°С и меньше чем 40°С.

62. Способ по п. 42 или 50, в котором адсорбционная емкость сорбента СО2 больше чем 15 г/л, когда сорбент выдерживают при температуре больше чем 20°С и меньше чем 40°С.

63. Способ по п. 42 или 50, в котором адсорбционная емкость сорбента СО2 больше чем 20 г/л, когда сорбент выдерживают при температуре больше чем 20°С и меньше чем 40°С.

64. Способ по п. 42 или 50, в котором пористая подложка включает глину.

65. Способ по п. 42 или 50, в котором пористая подложка включает одно или несколько из бентонита, аттапульгита, каолинита, монтмориллонита, пластичной глины, фуллеровой земли, гекторита, палигорскита, сапонита, сепиолита, галлуазита, диоксида кремния, сульфата кальция, цеолита, синтетического цеолита, оксида алюминия, пирогенного диоксида кремния, активированного древесного угля, или металлоорганической каркасной структуры.

66. Способ по п. 42 или 50, в котором пористая подложка включает аттапульгит.

67. Способ по п. 42 или 50, в котором пористая подложка включает диоксид кремния, имеющую глину, нанесенную на нее.

68. Способ по п. 42 или 50, в котором площадь поверхности пористой подложки больше чем 50 м2/г перед пропиткой газоадсорбирующим материалом.

69. Способ по п. 42 или 50, в котором площадь поверхности пористой подложки больше чем 100 м2/г перед пропиткой газоадсорбирующим материалом.

70. Способ по п. 42 или 50, в котором площадь поверхности пористой подложки больше чем 100 м2/г и меньше, чем 120 м2/г перед пропиткой газоадсорбирующим материалом.

71. Способ по п. 42 или 50, в котором площадь поверхности пористой подложки больше чем 200 м2/г перед пропиткой газоадсорбирующим материалом.

72. Способ по п. 42 или 50, в котором площадь поверхности пористой подложки больше чем 200 м2/г и меньше чем 500 м2/г перед пропиткой газоадсорбирующим материалом.

73. Способ по п. 42 или 50, в котором площадь поверхности пористой подложки больше чем 200 м2/ г и меньше чем 400 м2/г перед пропиткой газоадсорбирующим материалом.

74. Способ по п. 42 или 50, в котором площадь поверхности пористой подложки больше чем 200 м2/г и меньше чем 300 м2/г перед пропиткой газоадсорбирующим материалом.

75. Способ по п. 42 или 50, в котором средний объем пор сорбента больше чем 0.2 см3/г и меньше чем 0.8 см3/г.

76. Способ по п. 42 или 50, в котором средний объем пор сорбента больше чем 0.4 см3/г и меньше чем 0.5 см3/г.

77. Способ по п. 42 или 50, в котором сорбент находится в форме гранул.

78. Способ по п. 77, в котором средний размер гранул находится в диапазоне от около 0.25 мм до около 5 мм.

79. Способ по п. 77, в котором средний размер гранул находится в диапазоне от около 0.25 мм до около 1.5 мм.

80. Способ по п. 42 или 50, который дополнительно включает:

нанесение пористого покрытия сорбента на подложку, выбранную из пористого керамического сотообразного материала, металлического сотообразного материала или полимерного пеноматериала.

81. Способ по п. 42 или 50, в котором пористая подложка находится в форме порошка.

82. Способ по п. 81, который дополнительно включает:

формирование гранулы из сорбента после пропитки порошка газоадсорбирующим материалом.

83. Система очистки газа от СО2, которая включает:

один или несколько фильтрационных картриджей, расположенных для контакта потока воздуха, полученного из системы очистки газа от СО2; и

сорбент по любому из пп. 1-41, расположенный в одном или нескольких фильтрационных картриджей.

84. Способ обработки воздуха, при этом способ включает:

поток первого объема воздуха в камеру обработки воздуха, содержащую сорбент по любому из пп. 1-41, при этом первый объем воздуха имеет первую концентрацию СО2; и

контактирование сорбента с первым объемом воздуха, в котором вторая концентрация СО2 первого объема воздуха составляет меньше, чем первая концентрация СО2 после контактирования.

85. Способ по п. 84, в котором первый объем воздуха содержит повторно-циркулирующий воздух из внутренней части строения.

86. Способ по п. 85, который дополнительно включает:

поток второго объема воздуха в камеру обработки воздуха, при этом второй объем воздуха имеет третью концентрацию CO2; и

контактирование сорбента со вторым объемом воздуха, в котором четвертая концентрация СО2 второго объема воздуха больше, чем третья концентрация СО2 после контактирования.

87. Способ по п. 86, в котором второй объем воздуха содержит воздух из внешней части строения.

88. Вентиляционная система автомобиля, которая включает:

фильтрующий элемент; и

сорбент по любому из пп. 1-41, расположенный в фильтрующем элементе.

89. Система кондиционирования среды самолета, которая включает:

фильтрующий элемент; и

сорбент по любому из пп. 1-41, расположенный в фильтрующем элементе.

90. Система контроля воздуха для удаления диоксида углерода из атмосферного воздуха, при этом система включает:

фильтрующий элемент; и

сорбент по любому из пп. 1-41, расположенный в фильтрующем элементе.

| US 20080293976 A1, 27.11.2008 | |||

| US 20080293976 A1, 27.11.2008 | |||

| US 20130095996 A1, 18.04.2013 | |||

| US 20130095996 A1, 18.04.2013 | |||

| НОВЫЕ ТВЕРДЫЕ МАТЕРИАЛЫ И СПОСОБ УДАЛЕНИЯ СО ИЗ ПОТОКА ГАЗА | 2009 |

|

RU2535696C2 |

| RU 2001660 C1, 30.10 | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| US 7901652 B2, 08.03.2011 | |||

| US 20120070353 A1, 22.03.2012 | |||

| US 6908497 B1, 21.06.2005. | |||

Авторы

Даты

2020-01-29—Публикация

2016-03-23—Подача