Настоящее изобретение относится к пищевой промышленности и может быть использовано в области обработки кофейных продуктов, преимущественно, кофейных зерен.

УРОВЕНЬ ТЕХНИКИ

Известны несколько способов обжарки кофейных зерен. Один из них способ приготовления (обжарки) кофейных зерен, при котором кофейные зерна обжаривают теплоносителем, представляющим смесь воздуха с продуктами сгорания жидкого или газообразного топлива, с температурой 215-220°С во вращающемся обжарочном барабане в течение 20-23 мин, а перед окончанием процесса обжаривания кофейные зерна увлажняют водой, распыляемой внутри барабана в течение 50 секунд, с целью доведения влажности кофейных зерен до 4% (см. Кретов И.Т., Остриков А.Н., Кравченко В.М. «Технологическое оборудование предприятий пищеконцентратной промышленности»: Учебник. - Воронеж: Издательство Воронежского госуниверситета, 1996. - 448 с., с. 274-275).

Недостатками вышеуказанного способа являются значительные энергозатраты, долгий процесс обжарки и весьма не высокое качество готового продукта вследствие использования в качестве теплоносителя смеси воздуха с продуктами сгорания жидкого или газообразного топлива, в которых могут содержаться вредные канцерогенные вещества.

Известен также способ обжарки кофейных зерен, при котором кофейные зерна обжаривают в течение 4 мин теплоносителем, в качестве которого используют перегретый пар атмосферного давления с температурой 280-380°С и скоростью обдува 2,8-3,6 м/с, причем в середине и в конце процесса обжаривания кофейные зерна увлажняют мелкодиспергированной влагой в течение 10-15 секунд с доведением после первого увлажнения до влажности 8% и до 5-6% после второго увлажнения (см. Авторское свидетельство SU 1734642 A1, A23F 05/04, опубл. 23.05.1992).

Недостатком данного способа является относительно большие энергозатраты и относительно невысокое качество получаемого продукта, так как процесс обжарки не предусматривает, например, обработку кофейных зерен в замкнутом цикле по перегретому пару. Кроме того, в способе не предусматривается отвод неконденсирующихся газов, образовавшихся в результате терморазложения кофепродуктов, рециркуляция которых не только нецелесообразна, но и вредна, поскольку угар (смесь испарившейся влаги из кофейных зерен и неконденсирующихся газов - продуктов терморазложения кофейных зерен) при обжарке составляет 12-20% от общей массы продукта и включает токсичные компоненты, оказывающие отрицательное влияние на здоровье человека.

Еще один известный способ предусматривает подготовку сырья и его последующую термическую обработку перегретым паром с промежуточным увлажнением продукта, получаемого в процессе термической обработки сырья, причем подготовку сырья осуществляют путем его предварительного подогрева в камере кондуктивного нагрева в два последовательных этапа, на первом из которых подогрев осуществляют подогретым воздухом до температуры 45-50°С, а на втором этапе - паром до температуры 55-65°С, а затем осуществляют сушку продукта в камере сушки воздухом до температуры 85-95°С, причем отработанный перегретый пар с температурой 130-140°С отводят в теплообменник-рекуператор на подогрев воздуха до температуры 110-120°С с последующей подачей для предварительного подогрева продукта на втором этапе, при этом пары испарившейся из продукта влаги отводят в емкость для сбора конденсата, откуда частично направляют на промежуточное увлажнение продукта в камеру обжарки, а частично отводят в парогенератор, полученный пар перегревают в пароперегревателе и подают в камеру обжарки по замкнутому циклу, образовавшиеся не конденсирующиеся газы в объеме 8-10% выводят из контура рециркуляции перегретого пара, а отработанный воздух с температурой 90-100°С из камеры сушки направляют в теплообменник-рекуператор и далее для предварительного подогрева продукта на первом этапе с последующей подачей в осушитель, затем в камеру сушки по замкнутому циклу (см. Патент РФ RU 2265370 C1, A23L 1/10, 10.12.2005).

Недостатком данного технического решения является относительно низкое качество готовой продукции.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Сущность изобретения заключается в способе двухступенчатой обжарки кофейных зерен. Кофейные зерна обжариваются поэтапно при высоких температурах с последующим охлаждением водой. Поэтапная обжарка происходит с перерывом в несколько суток (от 1 до 3 суток в зависимости от страны происхождения зерна, высоты его произрастания, состава обжариваемой смеси или конечной обжарочной температуры), во время которого происходит так называемое «вылеживание» кофейных зерен, что позволяет добиться плавного изменения кристаллической решетки кофейного зерна.

Задачей настоящего изобретения является устранение недостатков предыдущего уровня техники. Основной целью изобретения является необходимость достичь максимального сохранения в конечном продукте всех ароматических и вкусовых качеств кофе. Еще одной целью изобретения является увеличение прочности обжаренных кофейных зерен, что способствует предотвращению разрушения и образования пыли при упаковке, транспортировке и хранении готового продукта.

Технический результат заключается в улучшении органолептических показателей готового продукта, а также в замедлении процесса карамелизации, что позволяет максимально сохранить природные сахара внутри конечного продукта.

Технический результат достигается за счет внедрения способа двухступенчатой обжарки кофейных зерен с перерывом в несколько суток, в частности за счет способа двухступенчатой обжарки кофейных зерен, содержащего

первую ступень обжарки, включающую следующие этапы:

загрузку зеленых кофейных зерен в обжарочную камеру,

обжарку кофейных зерен в «кипящем» воздушном потоке до первого «крека»,

впрыск в обжарочную камеру заданного объема воды, охлаждение кофейных зерен,

выгрузку кофейных зерен из обжарочной камеры в бункер для «вылеживания»,

«вылеживание» кофейных зерен от 1-3 суток;

вторую ступень обжарки, включающую следующие этапы:

разогрев обжарочной камеры до температуры, при которой был остановлен предыдущий этап обжарки на первой ступени,

загрузку «отлежавшихся» кофейных зерен в обжарочную камеру,

дожарку кофейных зерен до второго «крека»,

впрыск в обжарочную камеру от 1 до 3 л воды,

охлаждение кофейных зерен,

пропускание кофейных зерен через камнеуловитель, выгрузку кофейных зерен в бункер для хранения.

Вышеуказанные и другие задачи, особенности, преимущества, а также техническая значимость данного изобретения будут более понятны из нижеследующего подробного описания изобретения со ссылками на сопровождающий чертеж.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

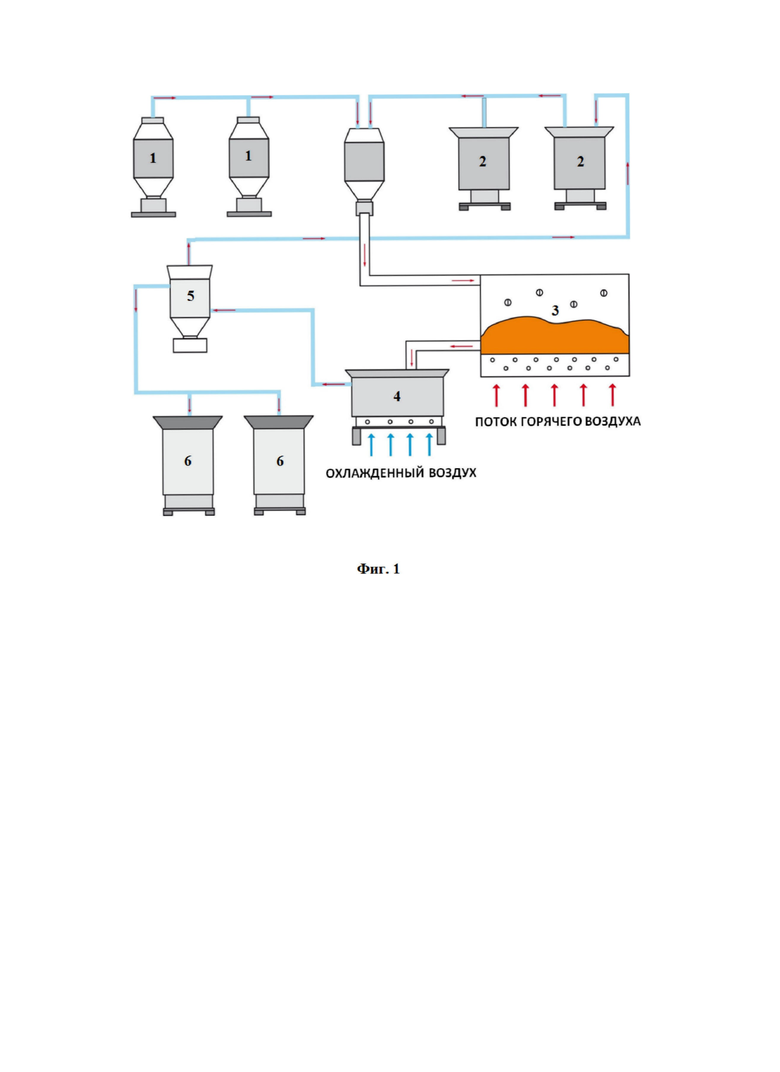

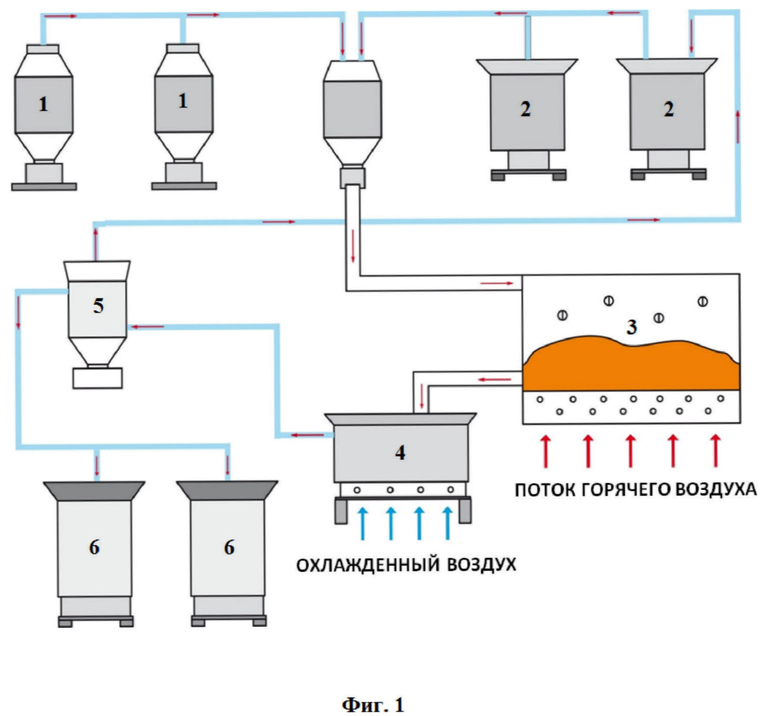

На фигуре 1 показана схема двухступенчатой обжарки кофейных зерен, где

1 - бункер для зеленых кофейных зерен, 2 - бункер для «вылеживания» кофейных зерен, 3 - обжарочная камера, 4 - охладитель, 5 - камнеуловитель, 6 - бункер для хранения готовых обжаренных кофейных зерен.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На первой ступени обжарки зеленые кофейные зерна из бункера (1) загружаются в обжарочную камеру (3) американского оборудования компании «Sivetz», в котором используется технология обжарки в «кипящем» воздушном пространстве (потоке). В ходе данной технологии обжарки кофейное зерно начинает обжариваться «изнутри», что, в свою очередь, заставляет быстро активизироваться все вещества и ароматы, находящиеся непосредственно внутри кофейного зерна. В течение 7-8 минут температура в обжарочной камере поднимается до 200°С до так называемого первого «крека». Первый «крек» представляет собой шумный выпуск накопившегося водяного пара и выдавливание СО2 из сердцевины зерен. Кофейные зерна испускают серию щелчков, которые начинаются тихо, ускоряются, достигают пика, а затем стихают. После чего происходит впрыск воды в обжарочную камеру от 1 до 3 л, в зависимости от загруженного объема кофейных зерен. После этого происходит охлаждение в охладителе (4) и выгрузка зерна из обжарочной камеры в бункер (2) для «вылеживания», где кофейные зерна «вылеживается» от 1 до 3 суток. Срок «вылеживания» зависит от страны происхождения, высоты произрастания, состава смеси (если она имеет место быть), либо конечной обжарочной температуры.

На второй ступени обжарки «отлежавшиеся» кофейные зерна снова загружаются в обжарочную камеру и в течение 5-6 минут обжариваются. При начале дожарки до необходимой температуры обжарочная камера предварительно разогревается до той температуры, при которой был остановлен предыдущий процесс обжарки (до 200°С). При достижении второго «крека» прекращают жарку в ручном режиме. При данном виде дожарки обжарочная камера машины предварительно разогревается также до 200°С. При дожарке во временном интервале на пульте управления обжарочной машины программируется автоматическое время остановки процесса жарки. При достижении этого времени машина автоматически останавливает процесс. В каждом из случаев дожарки после остановки процесса обжаривания происходит впрыск воды в обжарочную камеру в течение 3-5 минут. Готовый продукт поступает для хранения в бункер (6) для хранения готовых обжаренных кофейных зерен.

Такой двухступенчатый процесс обжарки необходим для достижения баланса физико-химических свойств кофейного зерна. Это связано с тем, что как и любое твердое тело, кофейное зерно имеет кристаллическую решетку. При резком воздействии высоких температур на зерно (пар, высокая температура обжарки) кристаллическая решетка зеленого зерна начинает быстро разрушаться. При остывании обжаренного кофейного зерна кристаллическая решетка разрушена, а до момента образования новой решетки происходит резкая и быстрая потеря ароматов, масел и иных веществ, содержащихся в кофе, сахар, имеющийся в зерне, практически сразу карамелизируется и испаряется. При двухступенчатом способе обжарки согласно настоящему изобретению разрушение и изменение кристаллической решетки происходит поэтапно, что является более рациональным, с точки зрения сохранения в конечном продукте всех ароматических и вкусовых качеств кофейного зерна, а также замедление процесса карамелизации и максимально возможное сохранение природных Сахаров внутри конечного продукта.

В качестве примера рассмотрим поэтапную обжарку сложной кофейной смеси «Бенгальский тигр», состоящую из нескольких видов высокогорной арабики.

В состав смеси входят Indonesia Java Blawan Estate, India Monsood Malabar AA, Indonesia Sulawesi Toraja Gr. 1, Indonesia Sumatra Gayo Belangi Gr. 1, India Plantetion A Bababudan, которые закладываются в обжарочную машину, предварительно прогретую до 150°С, в равных пропорциях на одну жарку. После загрузки смеси температура в обжарочной камере опускается приблизительно до 100°С, далее в очень короткий период времени от 6 до 8 минут происходит резкий набор температуры до 200°С (до первого «крека»). При этом «вылет» температуры может составить 2-3°С (202-203°С), так как не весь входящий в состав смеси кофейных зерен обжаривается до нужной температуры одновременно. После этого процесс жарки останавливается, в момент остановки в обжарочную камеру автоматически впрыскивается от 1 до 3 литров воды. Происходит выгрузка обжаренной смеси в охладитель, затем кофейные зерна помещаются в специальную емкость -бункер для «вылеживания» кофейных зерен, где выдерживается в течение трех суток. После чего кофейные зерна повторно загружается в предварительно разогретую до 150°С обжарочную камеру, в течение 5-6 минут происходит резкий набор температуры до 220°С, то есть до второго «крека». Второй «крек» характеризуется появлением первых капель масла на поверхности зерен. Далее происходит впрыск воды приблизительно в том же объеме, что и при первой ступени обжарки (1-3 литра), охлаждение в специальной емкости, после чего кофейные зерна пропускают через камнеуловитель (5), в котором при наличии камней или инородных примесей, происходит их отделение от кофейных зерен. Далее кофейные зерна выкладываются в специальную емкость - бункер хранения, в которой происходит процесс дегазации кофейных зерен и смешивание ароматов и вкусов оригинальной смеси. Затем обжаренные кофейные зерна отправляются на фасовку.

В качестве второго примера рассмотрим поэтапную обжарку сложной фирменной смеси «Инка смесь».

В состав смеси входят Columbia Supremo, Guatemala Fancy SHB, Costa Rica Tarrazu Colibri SHB, Honduras San Marcos SHG, которые закладываются в обжарочную машину, прогретую до 148°С, в равных пропорциях на одну жарку. После загрузки компонентов смеси температура в обжарочной камере опускается примерно до 100°С, далее в период времени от 5 до 7 минут происходит резкий набор температуры до 200°С градусов (до первого «крека»). «Вылет» температуры может составить 2-3°С (202-203°С), так как не все компоненты, входящие в состав смеси, обжариваются до необходимой температуры одновременно. Далее процесс жарки останавливается, в момент остановки в обжарочную машину автоматически впрыскивается от 1 до 3 литров воды. После происходит выгрузка обжаренной смеси в охладитель, затем кофейные зерна помещаются в специальную емкость - бункер для «вылеживания»

кофейных зерен, где выдерживается в течение двух суток. После чего кофейные зерна повторно загружаются в предварительно разогретую до 148°С обжарочную камеру, в течение 4-5 минут происходит резкий набор температуры до 220°С (до второго «крека»). Затем происходит впрыск воды приблизительно в том же объеме, что и при первой ступени обжарки (1-3 литра), охлаждение, после чего кофейные зерна пропускают через камнеуловитель. Далее кофейные зерна выкладываются в специальную емкость - бункер хранения, в котором происходит процесс дегазации кофейных зерен, а также смешивание вкусов и ароматов оригинальной смеси. Затем обжаренные кофейные зерна отправляются на фасовку.

В качестве третьего примера рассмотрим обжарку сложной кофейной смеси «Чегевара смесь».

В состав смеси входят следующие компоненты: Nicaragua SHG ЕР, Ethiopia Yirgacheffe и Tanzania Oldeani Estate AA, которые закладываются в обжарочную машину, прогретую до 145°С, в равных пропорциях на одну жарку. После загрузки компонентов смеси температура в обжарочной камере опускается примерно до 100°С, далее в период времени от 5 до 6 минут происходит резкий набор температуры до 200°С градусов (до первого «крека»). «Вылет» температуры может составить 2-3°С (202-203°С), так как не все компоненты, входящие в состав смеси, обжариваются до необходимой температуры одновременно. Далее процесс жарки останавливается, в момент остановки в обжарочную машину автоматически впрыскивается от 1 до 3 литров воды. После происходит выгрузка обжаренной смеси в охладитель, затем кофейные зерна помещаются в специальную емкость - бункер для «вылеживания» кофейных зерен, где выдерживается в течение суток. После чего кофейные зерна повторно загружаются в предварительно разогретую до 145°С обжарочную камеру, в течение 4-5 минут происходит резкий набор температуры до 220°С (до второго «крека»). Затем происходит впрыск воды приблизительно в том же объеме, что и при первой ступени обжарки (1-3 литра), охлаждение, после чего кофейные зерна пропускают через камнеуловитель. Далее кофейные зерна выкладываются в специальную емкость, в которой происходит процесс дегазации кофейных зерен, а также смешивание вкусов и ароматов оригинальной смеси. Затем обжаренные кофейные зерна отправляются на фасовку.

Чем меньше компонентов входят в состав кофейной смеси, тем меньше времени необходимо для «выдерживания» зерен в перерыве между этапами обжарки и тем ниже должна быть температура прогретой обжарочной машины.

Описанный способ обжарки применим для работы на обжарочном оборудовании американской компании Sivetz Coffee INC7. Для упрощения понимания осуществления раскрытого в настоящем изобретении способа на фиг. 1 показана упрощенная схема двухступенчатой обжарки кофейных зерен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖАРИВАНИЯ КОФЕЙНЫХ ЗЕРЕН | 2018 |

|

RU2769576C2 |

| Способ обжарки зерен кофе | 1989 |

|

SU1734642A1 |

| СПОСОБ ОБЖАРИВАНИЯ КОФЕЙНЫХ ЗЕРЕН | 2016 |

|

RU2735866C2 |

| СПОСОБ ОБЖАРИВАНИЯ КОФЕЙНЫХ ЗЕРЕН | 2019 |

|

RU2807521C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОФЕПРОДУКТОВ | 2006 |

|

RU2316974C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОФЕПРОДУКТОВ | 2008 |

|

RU2376790C1 |

| КОФЕ ДЛЯ АВТОМАТИЧЕСКИХ КОФЕМАШИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2639529C1 |

| Способ получения кофейного экстракта | 1989 |

|

SU1709976A1 |

| КОФЕЙНАЯ КОМПОЗИЦИЯ И СПОСОБ | 2019 |

|

RU2802655C2 |

| СПОСОБ ОБЖАРИВАНИЯ КОФЕЙНЫХ ЗЕРЕН | 2019 |

|

RU2798884C2 |

Группа изобретений относится к кофейной промышленности. Первую степень обжарки осуществляют следующим образом. Загружают зеленые кофейные зерна в обжарочную камеру. Обжаривают кофейные зерна в «кипящем» воздушном потоке до первого «крека». Впрыскивают в обжарочную камеру от 1 до 3 л воды. Охлаждают кофейные зерна. Выгружают кофейные зерна из обжарочной камеры в бункер для «вылеживания». Осуществляют стадию «вылеживание» кофейных зерен от 1-3 суток. Вторую ступень обжарки осуществляют следующим образом. Разогревают обжарочную камеру до температуры, при которой был остановлен предыдущий этап обжарки на первой ступени. Загружают «отлежавшиеся» кофейные зерна в обжарочную камеру. Дожаривают кофейные зерна до второго «крека». Впрыскивают в обжарочную камеру заданный объем воды. Охлаждают кофейные зерна и пропускают кофейные зерна через камнеуловитель. Выгружают кофейные зерна в бункер для хранения. Изобретение обеспечивает улучшение органолептических показателей готового продукта, замедление процесса карамелизации, что позволяет максимально сохранить природные сахара внутри конечного продукта. 1 ил.

Способ двухступенчатой обжарки кофейных зерен, содержащий первую ступень обжарки, включающую следующие этапы: загрузку зеленых кофейных зерен в обжарочную камеру, обжарку кофейных зерен в «кипящем» воздушном потоке до первого «крека», впрыск в обжарочную камеру от 1 до 3 литров воды, охлаждение кофейных зерен, выгрузку кофейных зерен из обжарочной камеры в бункер для «вылеживания», «вылеживание» кофейных зерен от 1-3 суток; вторую ступень обжарки, включающую следующие этапы: разогрев обжарочной камеры до температуры, при которой был остановлен предыдущий этап обжарки на первой ступени, загрузку «отлежавшихся» кофейных зерен в обжарочную камеру, дожарку кофейных зерен до второго «крека», впрыск в обжарочную камеру заданного объема воды, охлаждение кофейных зерен, пропускание кофейных зерен через камнеуловитель, выгрузку кофейных зерен в бункер для хранения.

| Способ обжарки зерен кофе | 1989 |

|

SU1734642A1 |

| RU 2016133744 A, 01.03.2018 | |||

| Навесная на самоходное шасси однорядная картофелеуборочная машина | 1959 |

|

SU125432A1 |

Авторы

Даты

2020-01-29—Публикация

2019-03-05—Подача