Изобретение относится к сфере дорожно-строительных смесей и может быть использовано для создания современных асфальтобетонных материалов для устройства дорог.

Асфальтобетонные смеси в зависимости от вязкости используемого битума и температуры при укладке покрытия на дороге подразделяют на горячие и холодные. Интерес для патентуемого решения представляют холодные смеси, приготавливаемые с использованием нефтяных дорожных битумов и укладываемые с температурой не ниже +5°С, так как они дешевле остальных смесей и применяются в широком диапазоне климатических и географических широт практически круглый год, за исключением 2-3 неблагоприятных сезонных месяцев в зависимости от региона применения.

Важными составляющими частями любой асфальтобетонной смеси являются: состав группы наполнителей, которая содержит, как правило, щебень, песок, минеральный порошок (RU №2560364, RU №2351561, RU №2310621, RU №215622, RU № 2182136, RU № 2156227, авторское свидетельство SU №707945) и состав группы вяжущего.

Среди групп вяжущих в составах материалов для изготовления асфальтобетонных покрытий известны вяжущие, представленные одним видом битума: см. ГОСТы, а также вяжущие из выше названных патентных документов - (RU №2310621, RU № 2182136, RU №2351703, авторское свидетельство SU №261236) и д.р.

Известны также составные вяжущие в асфальтобетонных смесях, в которые входят жидкие или вязкие битумы с различными модифицирующими добавками - моторным маслом (патенты: RU № 2623748, RU № 2625353), нефтяным шламом (патент RU № 2535325), стабилизированным вяжущим, содержащим наряду с эпоксидной смолой полиэтиленполиамин, дивинилстерольный термопласт и талловое масло (патент RU №2647740). Такие добавки вводятся в битум для корректировки не только его свойств, но и будущего дорожного покрытия, а именно расширения температурного интервала работоспособности асфальтобетонного покрытия, понижения хрупкости, повышения параметров трещиностойкости или стойкости к образованию колеи.

Недостатками представленных выше смесей является не просто увеличивающееся количество компонентов, но и необходимость использования специального оборудования для их соединения с учетом сложных свойств некоторых из них. Как следствие, увеличение трудозатрат влечёт добавление стоимости изготавливаемой смеси.

Особый интерес представляют составы смесей для покрытий с волокнистыми наполнителями, которые позволяют получить армированные асфальтобетоны, обладающие устойчивостью в отношении образования пластических деформаций, вследствие чего повышается долговечность дорожных покрытий.

Известны: состав асфальтобетонной смеси (патент RU № 2632839), который содержит в качестве стабилизирующей добавки минеральное волокно, имеющее капиллярную структуру, и в качестве органического связующего - битум и резиновый порошок; а также - состав смеси для приготовления асфальтобетонного покрытия (патент RU № 2156227), который включает каменные материалы, минеральный порошок, битум и армирующий наполнитель, в качестве которого используют базальтовые волокна длиной 2-40 мм, диаметром 150-200 мкм в количестве 0,8-1,1% от массы минеральных материалов. Известен также состав асфальтобетонной смеси (патент на изобретение CN 107986724), который содержит в мас.ч.: щебень - 55-95, вяжущее - 75-105, непрерывное базальтовое волокно - 15-25 и минеральный порошок - 6-10.

Недостатком представленных выше составов смесей является отсутствие однородного распределения длинных базальтовых волокон в асфальтобетонной смеси. Происходит, как выяснилось в практике Заявителя, в том числе, запутывание длинных нитей базальтовых волокон (при длине нарезки с размерами - см. в верхней части диапазона ≈ 20 мм и выше) в патенте RU № 2156227, что приводит к образованию комьев в смеси и дальнейшему ухудшению свойств полученного асфальтобетонного покрытия, несмотря на ожидаемые улучшения параметров.

Наиболее близким аналогом заявляемого изобретения является состав асфальтобетонной смеси (патент RU №2345966), который содержит щебень, битум (4,5÷6% от массы щебня), соляровое масло (25÷30% от массы битума), органическую жирную кислоту (8÷16% от массы битума), полиэтиленполиамин (5÷12% от массы битума), полиизоцианат (3÷7% от массы битума) и базальтовую микрофибру (3÷5% от массы битума).

Недостатком ближайшего аналога является многокомпонентность вяжущего и вызванная этим сложность обеспечения гармонического соединения их в общем составе асфальтобетонной смеси. Стоит отметить, что базальтовая фибра пока не получила широкого применения в асфальтобетонных смесях в РФ, несмотря на действующие методические рекомендации по технологии армирования асфальтобетонных покрытий добавками базальтовых волокон при строительстве и ремонте автомобильных дорог (Утверждено распоряжением Росавтодора № ОС-12-р от 11.01.2002). Опыт широкого распространения изготовления смесей с добавками базальтовой фибры на серийно выпускаемых смесителях асфальтобетонных заводов в РФ также пока отсутствует, в том числе и по выше изложенным причинам.

Задачей заявляемого изобретения является получение состава холодной смеси с повышенными сдвигоустойчивостью, водостойкостью, трещиностойкостью и пределом прочности для создания прочного асфальтобетонного покрытия без повышения сложности получения смеси.

Сущность заявляемого изобретения характеризуется тем, что состав органоминерального материала для изготовления асфальтобетонного покрытия включает горячие - нагретые до температуры 140-180°С щебень, песок, минеральный порошок, органическое вяжущее с температурой 110-160°С и базальтовое волокно, %:

при этом органическое вяжущее - составное из двух видов битумов

нефтяных дорожных вязких, в % от общего количества вяжущего в смеси:

Технический результат заявляемого изобретения.

Отличительными особенностями предложенной смеси с данным составом является применение горячего вяжущего в виде пары битумов вязких нефтяных дорожных: одной из марок: БНД 90/130, БНД 60/90, БНД 40/60, нагретых до температур 140-160°С, с одной из марок БНД 200/300, БНД 130/200, нагретых до температур 110-140°С, с разной пенетрацией, в сочетании с использованием в виде армирующего материала базальтового волокна с плотностью 54-240 текс и длиной нарезки 12-18 мм. Сочетание любой из выявленных и составленных Заявителем пар горячих битумов, представленных выше, с базальтовым волокном названного вида плотности и нарезки не известно. Набор всех компонентов заявляемой асфальтобетонной смеси, в том числе с нагретыми до 140-180°С щебнем, песком, минеральным порошком и описанными выше составными вяжущими и базальтовым волокном, среди описанных в литературе и применяемых в промышленности, в заявляемых диапазонах концентраций также ранее не применялся.

Именно перечисленные отличия заявляемой смеси обеспечивают решение поставленной в изобретении задачи.

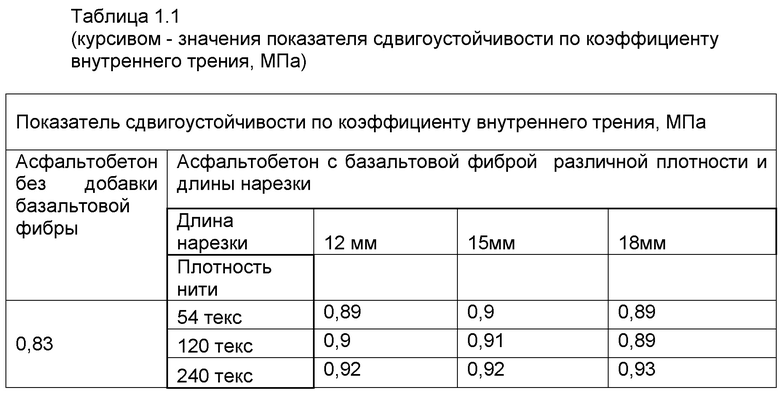

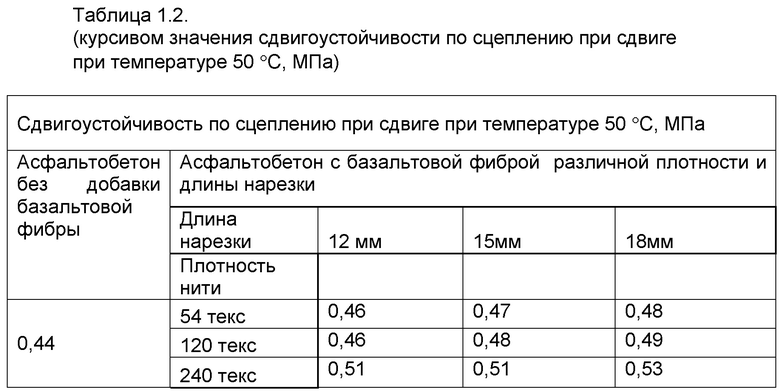

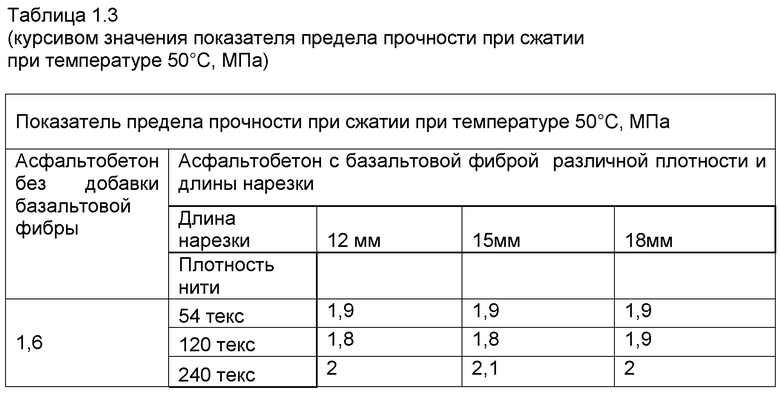

Подробное изложение результатов осуществлено с привлечением таблиц 1.1, 1.2, 1.3 и 2, где в таблице1.1 - показатель сдвигоустойчивости по коэффициенту внутреннего трения в МПа, в таблице 1.2 - сдвигоустойчивость по сцеплению при сдвиге при температуре 50°С в МПа, 1.2 - показатель предела прочности при сжатии при температуре 50°С, в таблице 2 - физико-механические показатели фибросодержащего асфальтобетона с добавкой базальтового фиброволокна.

Проведенный Заявителем эксперимент по подбору оптимальных количеств входящих в вяжущее битумов и сравнению с существующими композициями вяжущего показал преимущества заявляемого вяжущего в асфальтобетонной смеси. Любая из полученных пар, эмпирически выявленных Заявителем битумов марок: БНД 90/130, БНД 60/90, БНД 40/60 с одной из марок БНД 200/300, БНД 130/200 с другой пенетрацией, как оказалось, оптимально решают задачу смачивания и образования битумной пленки на поверхности минеральных элементов и волокон в объёме фибросодержащей асфальтобетонной смеси. Вследствие этого устраняется и проблема образования комков в смеси, что было стойким браком при применении не оптимально подобранных длин частиц фиброволокна и обычных, неподготовленных специальной обработкой фиброматериалов, например, без вспушивания волокон.

Выбор армирующего базальтового волокна осуществлен по пути нахождения оптимально требуемой плотности и размера волокон, не образующих комков из нитей, а равномерно распределяющихся по слоям асфальтобетонной смеси.

По результатам исследований композиционных асфальтобетонных смесей, изготовленных с использованием базальтовой фибры, можно сделать выводы, что с увеличением плотности базальтовой фибры до 240 текс, с увеличением длины до 18 мм и совместимости фибры с другими компонентами, происходит её более равномерное и однородное распределение между минеральными компонентами смеси с повышением показателей предела прочности и сдвигоустойчивости (таблица 1.1, 1.2, 1.3).

В ходе испытаний заявляемого технического результата на примерах был приготовлен состав асфальтобетонной смеси, в которой в качестве материалов использовались:

- щебень гранитный Потаповского карьера Ростовской области и известняковый щебень Жигулёвского карьера Самарской области фракций от 5 мм до 10 мм, св. 10 мм до 15 мм, св. 15 мм до 20 мм, соответствующий требованиям ГОСТ 9128-2013, ГОСТ 31015-2002;

- известняковый минеральный порошок Озинского завода Саратовской области, соответствующий требованиям ГОСТ Р 52129-2003;

- речной песок производства ОАО «Саратовское речное транспортное предприятие», соответствующий требованиям ГОСТ 8735-88, ГОСТ 8736 – 2014, ГОСТ 9128;

- битумы Саратовского нефтеперерабатывающего завода, относящиеся к вязким нефтяным дорожным битумам марок БНД 90/130, БНД 60/90, БНД 40/60, БНД 200/300, БНД 130/200, соответствующие требованиям ГОСТ 22245-90;

- базальтовая фибра производства ООО «Ижбазальт» с плотностью 54-240 текс и длиной нарезки 12-18 мм, обладающая усредненным химическим составом (% по массе): SiO2 (47,5-55,0); TiO2 (1,36-2,0); Al2O3 (14,0-20,0); Fe2O3 + FeO (5,38-13,5); MnO (0,25-0,5); MgO (3,0-8,5); CaO (7-11,0); Na2О (2,7-7,5); К2О (2,5-7,5); P2O5 (не более 0,5); SO3 (не более 0,5); прочие породы (не более 5). Базальтовое волокно обладает устойчивостью к щелочам, выдерживает перепады температуры от -260°С до 600°С и не впитывает воду.

Состав асфальтобетонной смеси компонентов в примере включал:

щебень – 41,7%;

минеральный порошок – 4,74%;

вязкий битум БНД 60/90 – 4,6%;

вязкий битум БНД 130/200 - 0,51 %;

песок – 48,05%;

базальтовое волокно – 0,4%.

Таблица 2 демонстрирует сравнительные характеристики составов:

- без добавления фиброволокна;

- с добавлением базальтового волокна и всего одним видом битума марки БНД 60/90;

- с добавлением базальтового волокна с оптимальной длиной нарезки 15 мм и плотностью 240 текс и вяжущего, состоящего из пары битумов марок БНД 60/90 и БНД 130/200 разной пенетрации.

Таблица 2

Из таблицы 2 видно, показатель трещиностойкости асфальтобетона увеличивается в среднем на 12%, сдвигоустойчивость по сцеплению при сдвиге при температуре 50°С увеличивается на 25%, сдвигоустойчивость по коэффициенту внутреннего трения увеличивается на 4%, коэффициент водостойкости увеличивается на 9%, предел прочности на сжатие при 50°С увеличивается на 11% в сравнении с фибросодержащими асфальтобетонными смесями с применением одного вида битума.

Для обработки фиброволокна применяли разработанный в Поволжском учебно-исследовательском центре «ВОЛГОДОРТРАНС» ФГБОУ ВО «Саратовский государственный технический университет им. Гагарина Ю.А.» опытный образец установки для производства композиционных фибросодержащих асфальтобетонных смесей, которая позволяет подготовить волокнистые материалы (базальтовая, полиакрилонитрильная и др. виды фиброволокна) для введения их в состав асфальтобетонных смесей с целью армирования, увеличения показателей физико-механических свойств и долговечности дорожных покрытий. В состав установки входит устройство для вспушения (расщепления) фиброволокна и устройство для его вдувания в смеситель асфальтобетонного завода.

Изобретение относится к сфере дорожно-строительных смесей и может быть использовано для создания современных асфальтобетонных материалов для устройства дорог. Состав органоминерального материала включает следующие компоненты: щебень 20-60%, минеральный порошок 4-12%, базальтовое волокно 0,07-0,6%, органическое вяжущее 4-12%, песок остальное. При этом базальтовое волокно имеет плотность 54-240 текс и длину нарезки 12-18 мм, а органическое вяжущее является составным из двух видов битумов нефтяных дорожных вязких, в % от общего количества вяжущего в смеси: битум одной из марок: БНД 90/130, БНД 60/90, БНД 40/60 - 85-95% совместно с битумом одной из марок: БНД 200/300, БНД 130/200 - 5-15%. Технический результат: получение смеси для асфальтовых покрытий с повышенными сдвигоустойчивостью, водостойкостью, трещиностойкостью и пределом прочности для создания прочного асфальтобетонного покрытия. 4 табл.

Состав органоминерального материала для изготовления асфальтобетонного покрытия, характеризующийся тем, что он включает нагретые до температуры 140-180°С щебень, песок, минеральный порошок, органическое вяжущее с температурой 110-160°С и базальтовое волокно, %:

при этом органическое вяжущее - составное из двух видов битумов

нефтяных дорожных вязких, в % от общего количества вяжущего в смеси:

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2156227C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2006 |

|

RU2310621C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2465231C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2508261C1 |

| ЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ УСТРОЙСТВА ПОКРЫТИЯ ПРОЕЗЖЕЙ ЧАСТИ МОСТА | 2007 |

|

RU2341479C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2474595C1 |

| US 20080118637 A1, 22.05.2008 | |||

| ГУН Р.Б., Нефтяные битумы, М.: "Химия", 1973, с.6, 9, 172-173. | |||

Авторы

Даты

2020-02-03—Публикация

2018-12-03—Подача