Изобретение относится к дорожно-строительным материалам и может быть использовано для приготовления асфальтобетонных смесей, применяемых при устройстве покрытий в дорожном, аэродромном и гидротехническом строительстве.

Известен способ приготовления асфальтобетонной смеси (а.с. N 1350146, 1985, C 04 B 26/26), осуществляемый путем смешения нагретых минеральных материалов с битумом и синтетическими волокнами. В качестве синтетических волокон используют вискозные, лавсановые или капроновые длиной 3-30 мм в количестве 0,25-0,8% от массы минеральных материалов.

С целью повышения модуля упругости получаемого асфльтобетона волокна перемешивают в смесителе в течение 3 минут при температуре 160oС с 40-60% стирольно-инденовой смолы от массы волокон. Обработанные смолой волокна затем вводят в смесь нагретых до рабочей температуры минеральных материалов с битумом и перемешивают до получения однородной массы.

Данный способ приготовления асфальтобетонной смеси значительно усложняет технологию приготовления асфальтобетонной смеси за счет дополнительной обработки волокон в дополнительном смесителе стирольно-инденовой смолой при температуре 140-160oC. Дополнительная обработка волокон дорогостоящей смолой при значительных энергетических затратах (T=140o-160oC) приводит к увеличению стоимости асфальтобетонной смеси.

Задача, решаемая предлагаемым изобретением - снижение себестоимости асфальтобетонной смеси с одновременным сохранением высокого модуля упругости получаемого асфальтобетона.

Задача решается за счет того, что в качестве армирующего заполнителя используется грубое базальтовое волокно длиной 2-40 мм, диаметром 150-200 мкм.

Предлагается способ, в котором асфальтобетонную смесь получают путем смешения заранее подготовленной смеси минерального порошка с волокном, которую вводят в смеситель до начала процесса основного перемешивания, после чего вводят нагретые каменные материалы и битум и перемешивают до получения однородной массы.

Волокна подают автоматизированно из емкости-дозатора на транспортер-элеватор минерального порошка. В процессе транспортировки волокна равномерно распределяют и смешивают с минеральным порошком, далее подают в смеситель до начала процесса основного перемешивания. После чего в смеситель подают нагретые каменные материалы, битум и перемешивают до получения однородной массы.

Базальтовые волокна имеют хорошую адгезию с битумом, высокую прочность и жесткость, что позволяет сохранять высокий модуль упругости получаемого асфальтобетона и эффективно препятствуют деформациям развивающимся в асфальтобетоне под нагрузкой.

Отсутствие дополнительной обработки волокон стирольно-инденовой смолой при температуре 140-160oC в дополнительном смесителе существенно снижают себестоимость асфальтобетонной смеси.

Новым в заявляемом изобретении является:

- использование в качестве армирующего заполнителя грубого базальтового волокна длиной 2-40 мм, диаметром 150-200 мкм, в количестве 0,8-1,1% от массы минеральных материалов;

- равномерное распределение волокон в массе минерального порошка;

- введение смеси минерального порошка и волокна в смеситель до начала процесса основного перемешивания.

Перечисленные новые признаки не выявлены из существующего уровня техники, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

Возможность осуществления данного способа подтверждается примером конкретного внедрения фирмой "АПЭКС" способа получения асфальтобетона для дорожного покрытия на территории Сестрорецкого санатория г. Санкт-Петербурга.

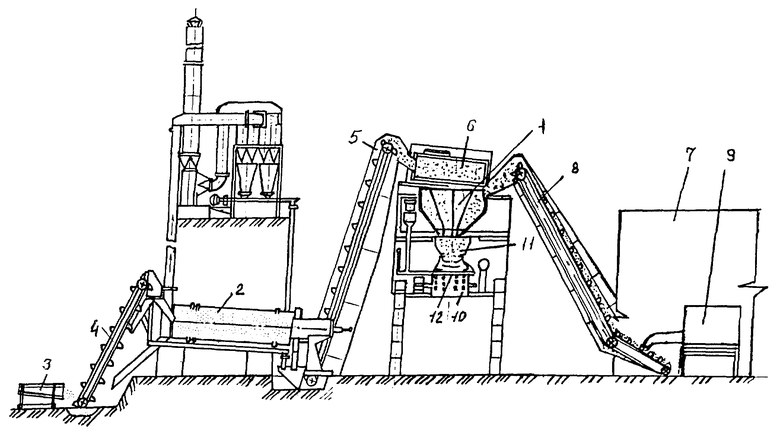

Предложенный способ поясняется изображением на чертеже, где представлена установка асфальтобетонного смесителя типа Д-508-2А.

В бункер для горячих материалов 1 подают с одной стороны твердые каменные материалы (щебень, песок), которые загружают в сушильный барабан 2 с питателя 3 посредством ковшового элеватора 4, затем подают по элеватору горячих каменных материалов 5 через грохот 6 в смесительный агрегат, с другой стороны в бункер 1 подают минеральный порошок, который поступает со склада минерального порошка 7 посредством элеватора минерального порошка 8, где на него равномерно подают волокно из емкости-дозатора 9, из бункера 1 материалы подают в мешалку 10 через весовой бункер 11, в которую подают битум по битумной трубе 12.

Предлагаемый способ осуществляется следующим образом.

С питателя 3 каменный материал (щебень и песок) подают на ковшовый элеватор 4, которым производят загрузку сушильного барабана 2, из сушильного барабана высушенный и нагретый каменный материал попадает по лотку на элеватор горячих каменных материалов 5 и далее в смесительный агрегат. В смесительном агрегате через цилиндрический грохот 6 каменный материал подают в бункер горячих каменных материалов 1, имеющий теплоизоляцию. Минеральный порошок поступает по отдельному элеватору 8 со склада минерального порошка 7, в котором установлена емкость-дозатор 9, из которой автоматизировано и равномерно подают грубое базальтовое волокно на элеватор минерального порошка 8, далее в процессе транспортировки происходит частичное смешение волокна с минеральным порошком, затем смесь минерального порошка и волокна подают в бункер 1 и в весовой бункер 11, после чего смесь минерального порошка и волокна на один замес загружают в мешалку 10, производят перемешивание в течение 10-15 с, одновременно с загрузкой в мешалку смеси минерального порошка и волокна в весовой бункер 11 поочередно загружают требуемое количество горячих каменных материалов, затем их загружают в мешалку на один замес, перемешивают в течение 15-20 с, за это время испаряется влага, содержащаяся в минеральном порошке, и кроме того, смесь минерального порошка и волокна прогревается и равномерно перемешивается с песком и щебнем, после чего подают по битумной трубе 12 необходимое количество битума и перемешивают до получения однородной массы.

Способ промышленно осуществим, что позволяет сделать вывод о соответствии критерию "промышленная применимость".

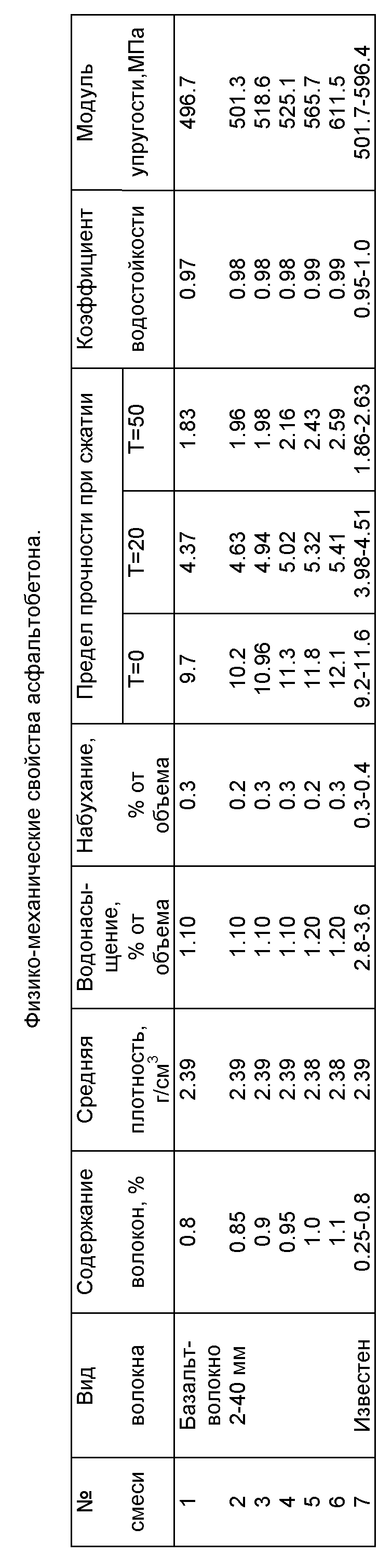

Физико-механические характеристики полученного асфальтобетона приведены в таблице.

Как видно из приведенных данных, асфальтобетон, приготовленный по предлагаемому способу, имеет высокий модуль упругости.

Технико-экономические преимущества способа по сравнению с прототипом заключаются в следующем:

- упрощается технология приготовления асфальтобетонной смеси за счет отсутствия дополнительной обработки волокон стирольно-инденовой смолой в дополнительном смесителе;

- снижается стоимость асфальтобетонной смеси на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления асфальтобетонной смеси для покрытий | 2018 |

|

RU2713012C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2465231C1 |

| Способ приготовления асфальтобетонной смеси | 2018 |

|

RU2713013C1 |

| Способ приготовления асфальтобетонной смеси | 2019 |

|

RU2732176C1 |

| Состав фибросодержащего композиционного материала для изготовления асфальтобетонного покрытия | 2018 |

|

RU2713015C1 |

| Способ приготовления асфальтобетонной смеси | 1985 |

|

SU1350146A1 |

| СПОСОБ АРМИРОВАНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2006 |

|

RU2351561C2 |

| Состав органоминерального материала для изготовления асфальтобетонного покрытия | 2018 |

|

RU2713025C1 |

| РЕГЕНЕРИРУЕМАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2164900C2 |

| Установка для приготовления асфальтовых смесей | 1975 |

|

SU632793A1 |

Изобретение относится к дорожно-строительным материалам и может быть использовано для приготовления асфальтобетонных смесей, применяемых при устройстве покрытий в дорожном, аэродромном и гидротехническом строительстве. Асфальтобетонную смесь получают путем смешения заранее подготовленной смеси минерального порошка с волокном, которую вводят в смеситель до начала процесса основного перемешивания, после чего вводят нагретые каменные материалы и битум и перемешивают до получения однородной массы. В качестве волокон используют грубое базальтовое волокно, имеющее хорошую адгезию с битумом, высокую прочность и жесткость, которое равномерно добавляют в минеральный порошок посредством емкости-дозатора. Длина волокон 2-40 мм, диаметр 150-200 мкм, количество 0,8-1,1 % от массы минеральных материалов. Технический результат: упрощение технологии, снижение стоимости, повышение модуля упругости. 1 ил., 1 табл.

Способ получения асфальтобетонной смеси путем смешения нагретых минеральных материалов, включающих каменные материалы и минеральный порошок, с битумом и армирующим заполнителем, отличающийся тем, что в качестве армирующего заполнителя вводят базальтовые волокна длиной 2 - 40 мм, диаметром 150 - 200 мкм, в количестве 0,8 - 1,1% от массы минеральных материалов, которые равномерно добавляют в минеральный порошок посредством емкости-дозатора и вводят в смеситель до начала процесса основного перемешивания.

| Способ приготовления асфальтобетонной смеси | 1985 |

|

SU1350146A1 |

| Способ приготовления асфальтобетонной смеси | 1985 |

|

SU1303584A1 |

| US 4613376 А, 23.09.1986 | |||

| МАССАЖЁР | 2017 |

|

RU2676436C2 |

| 0 |

|

SU58290A1 | |

Авторы

Даты

2000-09-20—Публикация

1999-01-18—Подача