Данная технология относится в целом к горелкам для камер сгорания газотурбинных двигателей, а конкретнее - к узлам пусковых воспламенителей для камер сгорания газотурбинных двигателей.

В камере сгорания газотурбинного двигателя топливо сгорает или сжигается с получением горячих выхлопных газов под давлением, которые затем подаются на ступень турбины, где они, расширяясь и охлаждаясь, передают количество движения рабочим лопаткам турбины, тем самым сообщая вращательное движение ротору турбины. Механическую энергию ротора турбины можно потом использовать с целью привода генератора для выработки электрической энергии или с целью привода машины. Вместе с тем, сжигание топлива приводит к образованию ряда нежелательных загрязняющих веществ в выхлопном газе, которые могут нанести ущерб окружающей среде. Следовательно, в общем случае желательно поддерживать как можно более низкий уровень загрязняющих веществ. Одной разновидностью загрязняющих веществ являются оксиды азота (NOx).

Сгорание в камерах сгорания современных газотурбинных двигателей, например - камерах сгорания с низким уровнем выбросов сухих газов (DLE), инициируется и поддерживается путем использования пилотного топлива (топлива предварительного впрыска) и основного топлива, подаваемых в разных положениях камеры сгорания и на разных стадиях эксплуатации; например, в некоторых камерах сгорания с низким уровнем выбросов сухих газов, отделяемая доля пилотного топлива составляет около 4 % при полной нагрузке и увеличивается при частичной нагрузке, главным образом - чтобы воспрепятствовать динамике сгорания и срыва пламени, когда соотношение компонентов топливовоздушной смеси увеличивается. Однако пилотное топливо может гореть без предварительного смешивания и/или в режиме предварительного смешивания вблизи торца грелки и генерировать высокие уровни тепловых NOx. Поэтому желательно разработать технологию, которая снижает выбросы, в частности - NOx.

Таким образом, задача данного изобретения состоит в том, чтобы разработать технологию, которая снижает выбросы, в частности - NOx.

Вышеуказанная задача решается посредством узла пускового воспламенителя по п.1 формулы изобретения, узла камеры сгорания, оснащенного таким узлом пускового воспламенителя, по п.11 формулы изобретения и газотурбинного двигателя, имеющего, по меньшей мере, один такой узел камеры сгорания, по п.12 формулы изобретения согласно предлагаемой технологии. Преимущественные варианты осуществления предлагаемой технологии представлены в зависимых пунктах формулы изобретения.

В первом аспекте предлагаемой технологии представлен узел пускового воспламенителя для камеры сгорания в газотурбинном двигателе. Узел пускового воспламенителя включает в себя пусковой воспламенитель и радиальный завихритель. Пусковой воспламенитель имеет рабочую поверхность головки воспламенителя. На рабочей поверхности головки воспламенителя присутствуют и открываются множество отверстий для предварительного впрыска топлива. Отверстия для предварительного впрыска топлива, также именуемые далее просто отверстиями, подводят пилотное топливо в камеру сгорания, чтобы происходило сгорание. Рабочая поверхность головки воспламенителя имеет центр. Радиальный завихритель генерирует завихряющуюся смесь основного топлива и воздуха в камере сгорания. Радиальный завихритель имеет множество лопаток завихрителя. Лопатки завихрителя расположены по окружности вокруг рабочей поверхности головки воспламенителя по отношению к центру рабочей поверхности головки воспламенителя и радиально смещены вкруг центра рабочей поверхности головки воспламенителя. Лопатки завихрителя включают в себя радиально внутренние тонкие концы. Эти тонкие концы, расположенные вокруг или около центра рабочей поверхности головки воспламенителя, вместе ограничивают область воспламенителя на рабочей поверхности головки воспламенителя. Область воспламенителя является концентрической с центром рабочей поверхности головки воспламенителя, т.е., центр рабочей поверхности головки воспламенителя, является также центром области воспламенителя.

В узле пускового воспламенителя согласно предлагаемой технологии каждое из отверстий для предварительного впрыска топлива на рабочей поверхности головки воспламенителя располагается на этой рабочей поверхности головки воспламенителя в пределах области воспламенителя, так что расстояние до отверстия для предварительного впрыска топлива от центра рабочей поверхности головки воспламенителя составляет 50 процентов - или меньше - расстояния до края области воспламенителя от центра рабочей поверхности головки воспламенителя при измерении по прямой линии, которая соединяет центр рабочей поверхности головки воспламенителя с краем области воспламенителя и проходит через отверстие для предварительного впрыска топлива. Расстояние до отверстия для предварительного впрыска топлива от центра можно измерять от геометрического центра отверстия или от некоторой точки на краю границы отверстия для предварительного впрыска топлива, наиболее удаленном от центра рабочей поверхности головки воспламенителя.

В результате размещения отверстий для предварительного впрыска топлива в пределах центральной области или в окрестности центра рабочей поверхности головки воспламенителя, т.е., из-за того, что отверстия в предлагаемом узле расположены в центре, пилотное топливо впрыскивается в рециркулируемые горячие газообразные продукты сгорания вблизи рабочей поверхности головки воспламенителя в камере сгорания, главным образом - в условиях частичной нагрузки на операциях газотурбинного двигателя, давая таким образом снижение выбросов, главным образом - сокращение восстановленных NOx (разложение NO посредством взаимодействия с углеводородными радикалами). Поскольку пилотное топливо впрыскивают в область с низким содержанием кислорода и поэтому пилотное топливо горит при более низкой температуре, происходит дополнительное улучшение. Позже в процессе сгорания, с помощью предлагаемого узла пускового воспламенителя можно достичь вторичного сжигания с интенсивным притоком кислорода в область основного пламени камеры сгорания во время эксплуатации газотурбинного двигателя. Холодное основное пламя дополнительно стабилизируется за счет присутствия дополнительного тепла и частично сгоревших продуктов, оставшихся от дожигания пилотного топлива. Таким образом узел пускового воспламенителя согласно предлагаемой технологии снижает содержание ΝΟx и - по выбору - способствует стабилизации основного пламени.

В одном варианте осуществления узла пускового воспламенителя, также именуемого далее просто узлом воспламенителя, расстояние до отверстия для предварительного впрыска топлива от центра рабочей поверхности головки воспламенителя составляет 30 процентов - или меньше - расстояния до края области воспламенителя от центра рабочей поверхности головки воспламенителя. Таким образом, отверстия оказываются ближе к центру рабочей поверхности головки воспламенителя и гарантируют впрыск пилотного топлива в рециркулируемые горячие газообразные продукты сгорания даже тогда, когда рециркуляцию горячих газообразных продуктов сгорания заключают в обедненное или меньшее пространство вокруг продольной оси камеры сгорания вблизи рабочей поверхности головки воспламенителя в камере сгорания.

В еще одном варианте осуществления узла воспламенителя расстояние до отверстия для предварительного впрыска топлива от центра рабочей поверхности головки воспламенителя составляет 15 процентов - или меньше - расстояния до края области воспламенителя от центра рабочей поверхности головки воспламенителя. Таким образом, отверстия также находятся еще ближе к центру рабочей поверхности головки воспламенителя и гарантируют впрыск пилотного топлива в рециркулируемые горячие газообразные продукты сгорания даже тогда, когда рециркуляцию горячих газообразных продуктов сгорания заключают в еще меньшее пространство вокруг продольной оси камеры сгорания вблизи рабочей поверхности головки воспламенителя в камере сгорания.

В еще одном варианте осуществления узла воспламенителя расстояние до отверстия для предварительного впрыска топлива от центра рабочей поверхности головки воспламенителя составляет 5 процентов - или больше -расстояния до края области воспламенителя от центра рабочей поверхности головки воспламенителя. Таким образом, отверстия находятся по центру на рабочей поверхности головки воспламенителя, но не присутствуют в центре рабочей поверхности головки воспламенителя, и гарантируют лучшее смешивание и распределение пилотного топлива, впрыскиваемого в рециркулируемые горячие газообразные продукты сгорания.

В еще одном варианте осуществления узла воспламенителя расстояние до отверстия для предварительного впрыска топлива от центра рабочей поверхности головки воспламенителя составляет 10 процентов - или больше - расстояния до края области воспламенителя от центра рабочей поверхности головки воспламенителя. Таким образом, отверстия находятся по центру на рабочей поверхности головки воспламенителя, но не присутствуют в центре рабочей поверхности головки воспламенителя, и площадь на рабочей поверхности воспламенителя, в пределах которой расположены отверстия, оказывается большей, гарантируя таким образом лучшее распределение отверстий на рабочей поверхности головки воспламенителя, а также лучшее распределение и смешивание пилотного топлива, впрыскиваемого в рециркулируемые горячие газообразные продукты сгорания.

В еще одном варианте осуществления узла воспламенителя область воспламенителя является круглой. Это обеспечивает вариант осуществления узла, где лопатки завихрителя симметрично расположены по окружности на рабочей поверхности головки воспламенителя.

В еще одном варианте осуществления узла воспламенителя каждое из отверстий для предварительного впрыска топлива адаптировано к подводу пилотного топлива в направлении радиально наружу. Это является дополнительным усовершенствованием по сравнению с известными пусковыми воспламенителями, где пилотное топливо подводится в направлении радиально внутрь. В результате подвода пилотного топлива в направлении радиально наружу, гарантируются лучшее распределение и смешивание пилотного топлива, впрыскиваемого в рециркулируемые горячие газообразные продукты сгорания.

В еще одном варианте осуществления узла воспламенителя направление радиально наружу образует с рабочей поверхностью головки воспламенителя угол между 30 градусами и 90 градусами, а предпочтительно - между 30 градусами и 60 градусами. Таким образом, распределенный впрыск пилотного топлива в рециркулируемые горячие газообразные продукты сгорания происходит даже тогда, когда рециркулируемые горячие газообразные продукты сгорания не вводятся в непосредственный физический контакт с рабочей поверхностью головки воспламенителя во время эксплуатации газотурбинного двигателя. Смешивание и распределение впрыскиваемого пилотного топлива интенсифицируются.

В еще одном варианте осуществления узла воспламенителя множество отверстий для предварительного впрыска топлива включает в себя, по меньшей мере, одно первое отверстие для предварительного впрыска топлива и одно второе отверстие для предварительного впрыска топлива. Каждое из первого и второго отверстий для предварительного впрыска топлива обеспечивает подвод пилотного топлива в направлении радиально наружу под разными углами с рабочей поверхностью головки воспламенителя.

Таким образом, для впрыска пилотного топлива под разными углами в камеру сгорания, а значит - и в рециркулируемые горячие газообразные продукты сгорания, используются разные отверстия, что обеспечивает рассеянное распределение и смешивание пилотного топлива в рециркулируемых горячих газообразных продуктах сгорания.

В еще одном варианте осуществления узла воспламенителя, отверстия для предварительного впрыска топлива скомпонованы в двумерной сетке, например - в одиночной круглой компоновке вокруг центра рабочей поверхности головки воспламенителя или в двух концентричных круглых компоновках, имеющих разные радиусы. Смешивание и распределение впрыскиваемого пилотного топлива интенсифицируются.

Во втором аспекте предлагаемой технологии представлен узел камеры сгорания для газотурбинного двигателя. Узел камеры сгорания включает в себя камеру сгорания, имеющего продольную ось, и узел пускового воспламенителя, соответствующий первому аспекту предлагаемой технологии. Узел пускового воспламенителя скомпонован так, так что продольная ось камеры сгорания выровнена с центром рабочей поверхности головки воспламенителя. Вдоль продольной оси последовательно скомпонованы пусковой воспламенитель, радиальный завихритель и камера сгорания. Возможно присутствие основного воспламенителя, который подводит основное топливо в камеру сгорания через радиальный завихритель. Таким образом, узел камеры сгорания согласно предлагаемой технологии обладает такими же преимуществами, как вышеупомянутый аспект предлагаемой технологии.

В третьем аспекте предлагаемой технологии представлен газотурбинный двигатель. Газотурбинный двигатель включает в себя, по меньшей мере, один узел камеры сгорания, который, в свою очередь, включает в себя узел пускового воспламенителя, соответствующий первому аспекту предлагаемой технологии.

Все ранее пояснявшиеся конфигурации применимы к узлам пусковых воспламенителей и камер, работающим на газообразном или жидком топливе, либо работающим на двух видах топлива. Помимо этого, пусковой воспламенитель может содержать одно или несколько по-другому расположенных отверстий для впрыска топлива в дополнение к отверстиям для предварительного впрыска топлива согласно данному изобретению.

Вышеупомянутые атрибуты и другие признаки и преимущества предлагаемой технологии и способ их достижения станут очевиднее, а сама предлагаемая технология - понятнее, при обращении к нижеследующему описанию вариантов осуществления предлагаемой технологии, приводимому в связи с прилагаемыми чертежами, при этом:

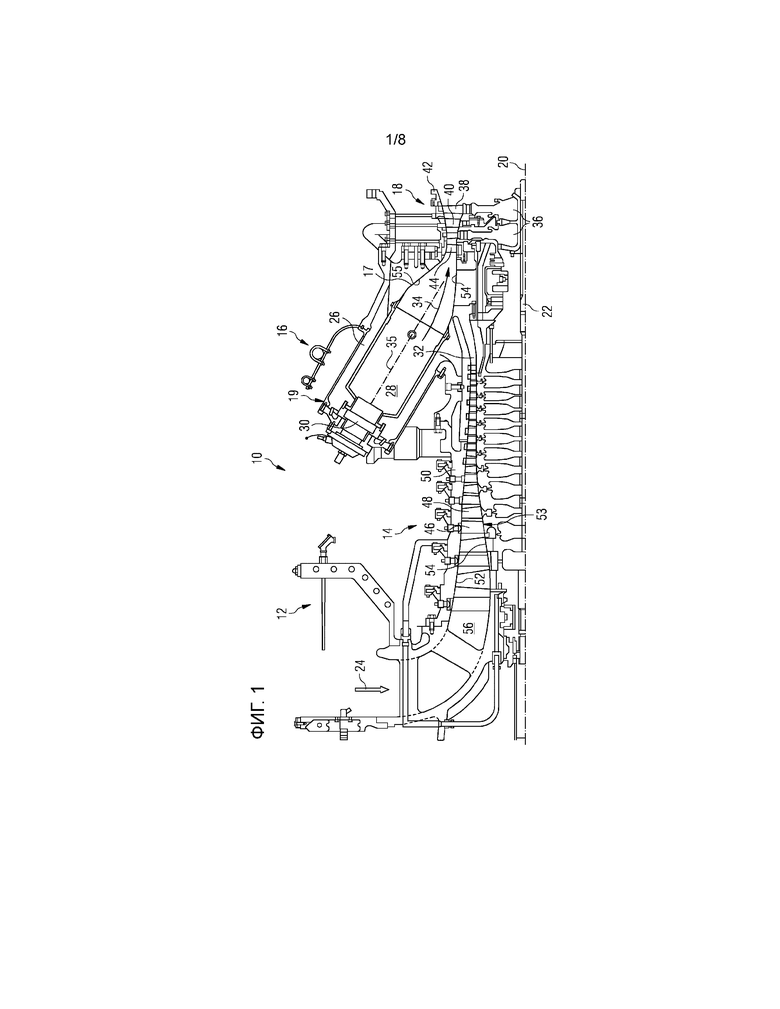

на фиг.1 показана в сечении часть газотурбинного двигателя, которая включает в себя возможный вариант осуществления узла пускового воспламенителя и возможный вариант осуществления узла камеры сгорания согласно предлагаемой технологии;

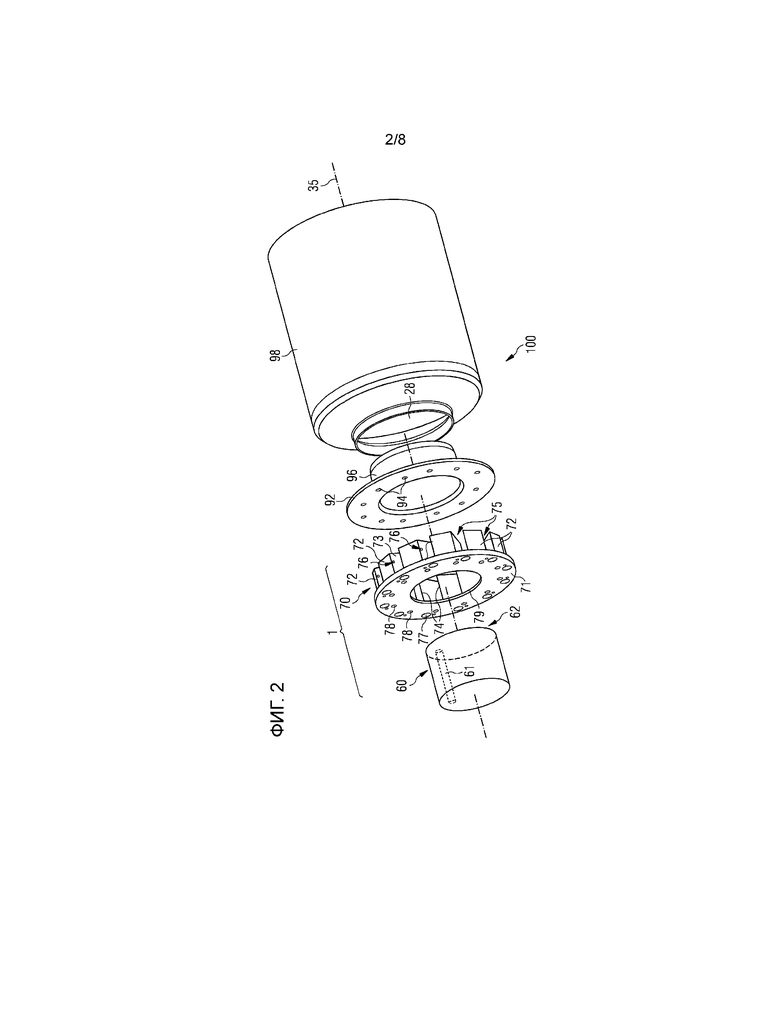

на фиг.2 схематически иллюстрируется перспективное изображение в разобранном виде возможного варианта осуществления узла камеры сгорания, включающего в себя возможный вариант осуществления узла пускового воспламенителя согласно предлагаемой технологии, которые здесь изображены;

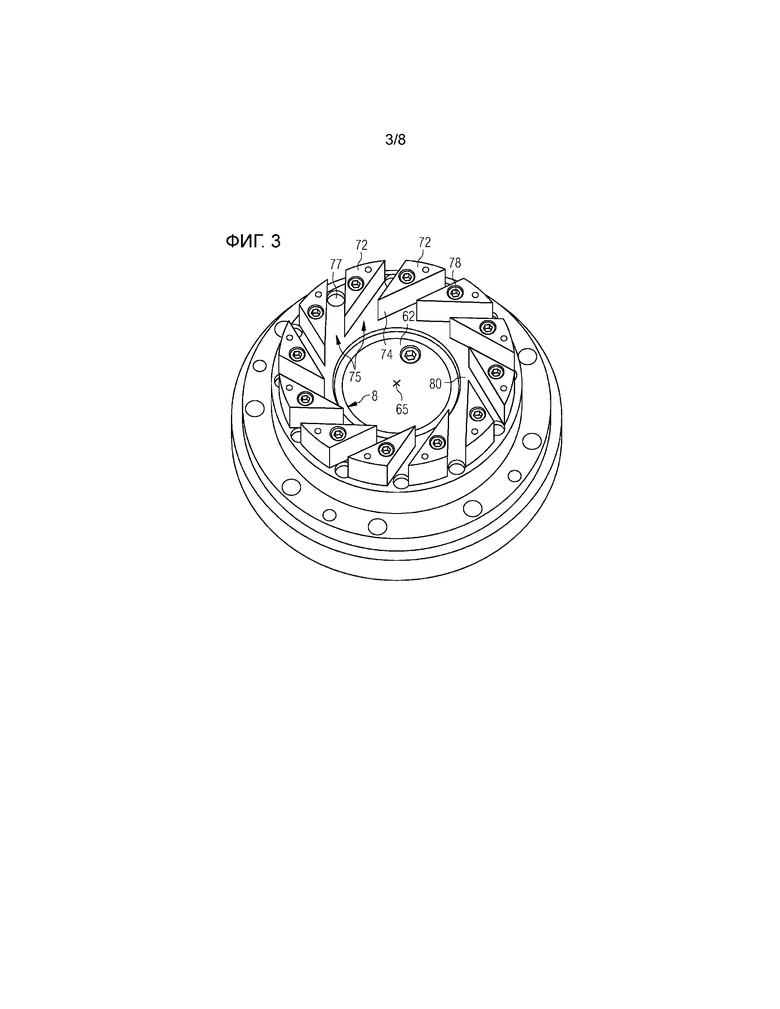

на фиг.3 схематически иллюстрируется перспективное изображение общеизвестного пускового воспламенителя с завихрителем;

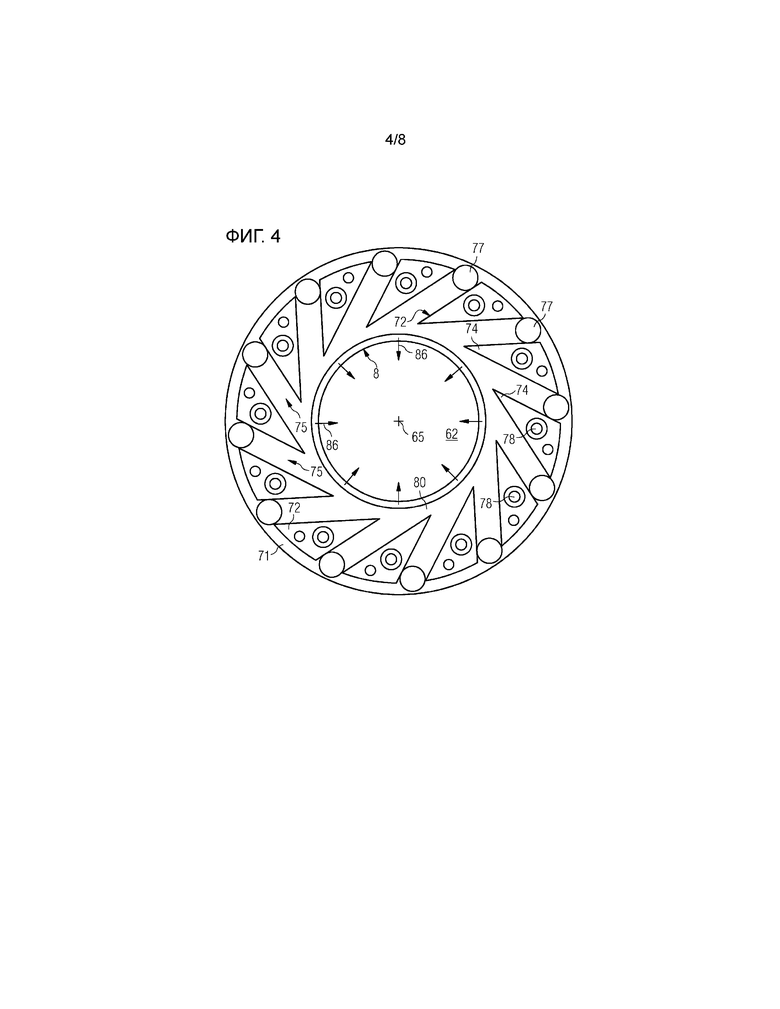

на фиг.4 схематически иллюстрируется вид сверху общеизвестного пускового воспламенителя согласно фиг.3 наряду с завихрителем;

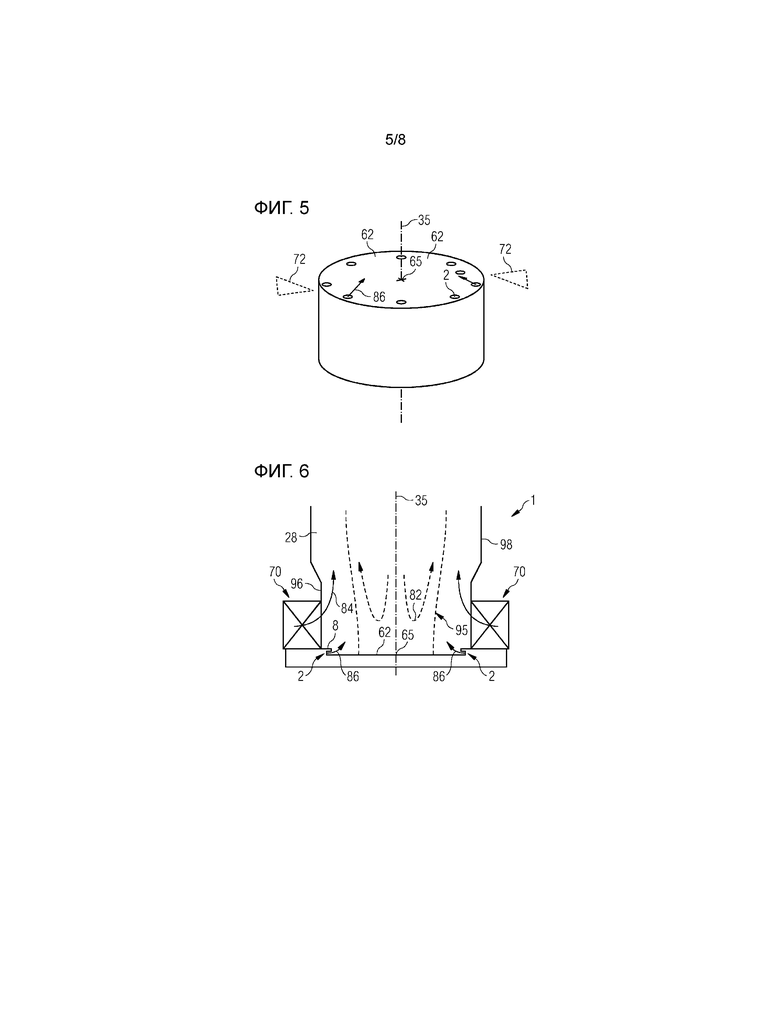

на фиг.5 схематически иллюстрируется перспективное изображение общеизвестного пускового воспламенителя согласно фиг.3 с общеизвестным расположением отверстий для впрыска топлива;

на фиг.6 изображено схематическое сечение, иллюстрирующее впрыск пилотного топлива для общеизвестного пускового воспламенителя;

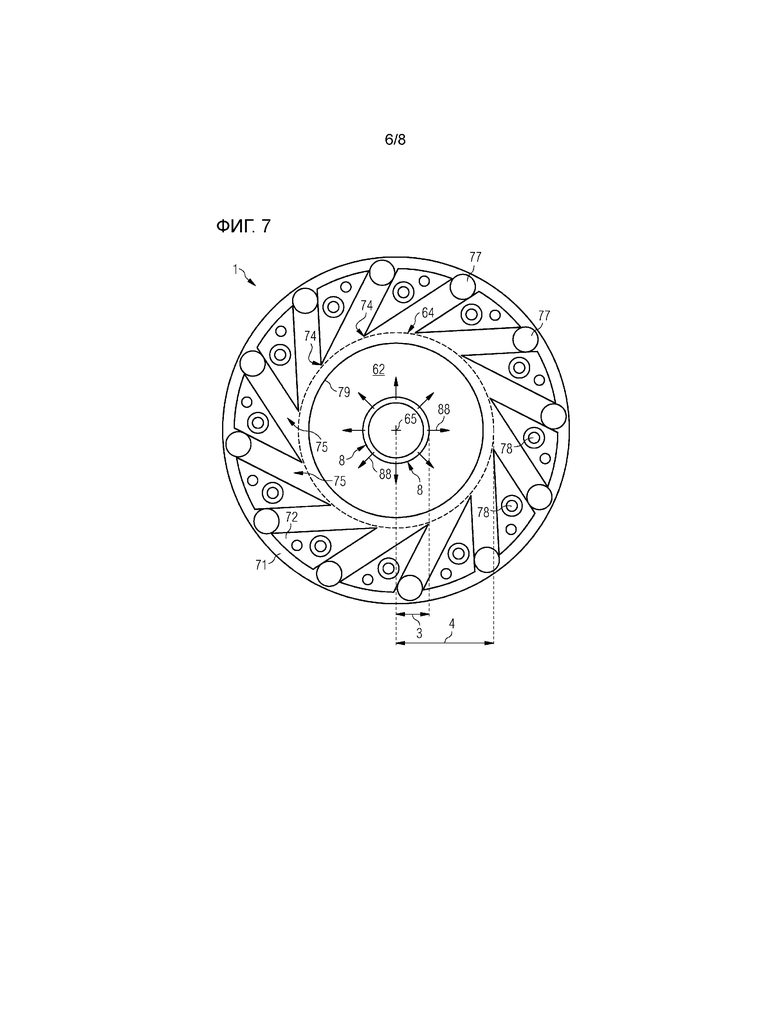

на фиг.7 схематически иллюстрируется узел пускового воспламенителя согласно предлагаемой технологии наряду с показанными завихрителем и компоновкой отверстий для предварительного впрыска топлива в соответствии с аспектами предлагаемой технологии;

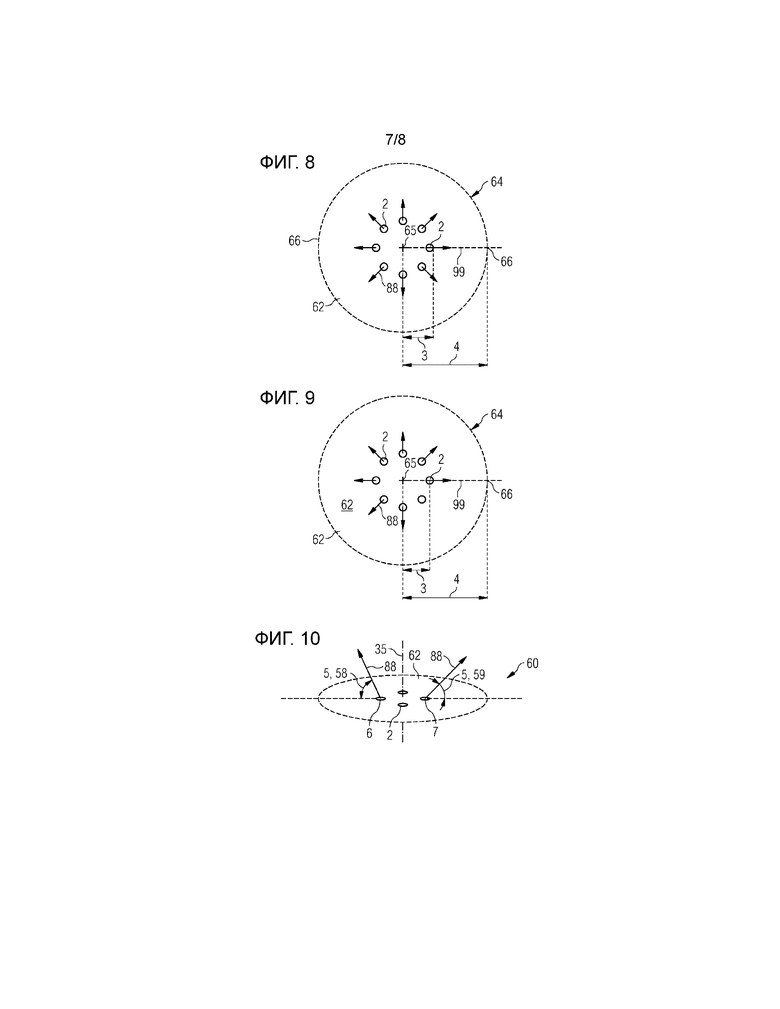

на фиг.8 схематически иллюстрируется узел пускового воспламенителя согласно предлагаемой технологии без завихрителя наряду с показанной компоновкой отверстий для предварительного впрыска топлива в соответствии с аспектами предлагаемой технологии;

на фиг.9 схематически иллюстрируется узел пускового воспламенителя согласно предлагаемой технологии без завихрителя наряду с показанной еще одной компоновкой отверстий для предварительного впрыска топлива в соответствии с аспектами предлагаемой технологии;

на фиг.10 схематически иллюстрируется пусковой воспламенитель согласно предлагаемой технологии без завихрителя наряду с показанным впрыском пилотного топлива в соответствии с аспектами предлагаемой технологии;

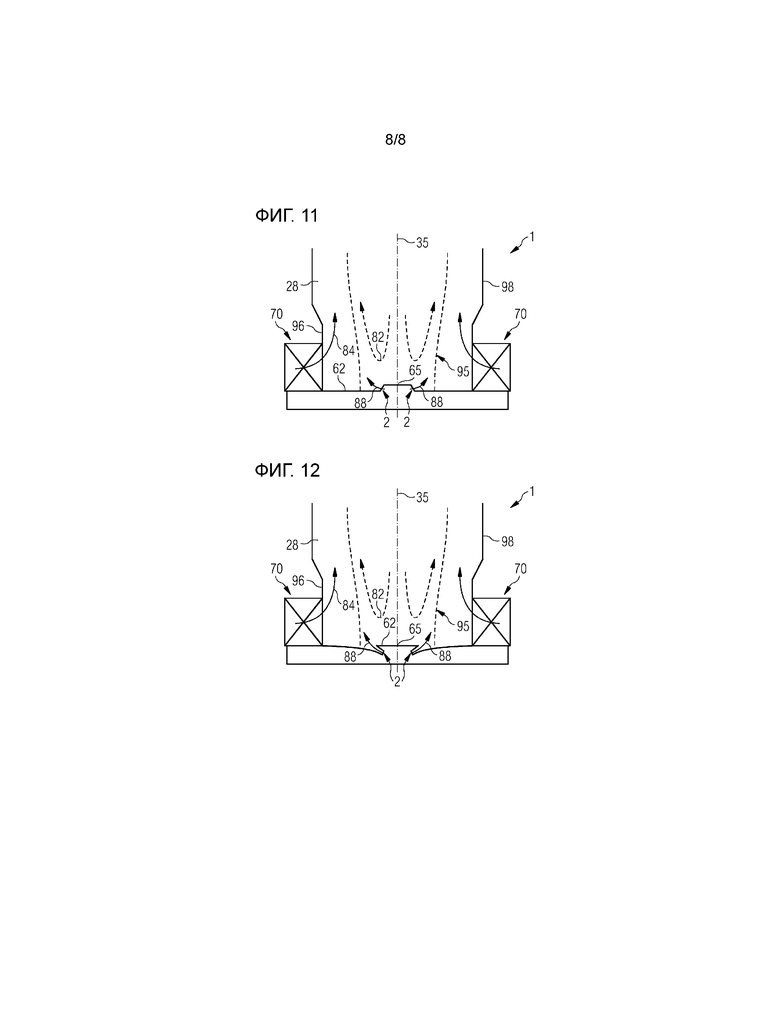

на фиг.11 показано схематическое сечение, иллюстрирующее впрыск пилотного топлива из соответствующего возможному варианту осуществления пускового воспламенителя согласно предлагаемой технологии; и

на фиг.12 показано схематическое сечение, иллюстрирующее впрыск пилотного топлива из соответствующего еще одному возможному варианту осуществления пускового воспламенителя согласно предлагаемой технологии.

В нижеследующем тексте будут подробно описаны вышеупомянутые и другие признаки согласно предлагаемой технологии. Различные варианты осуществления описываются со ссылками на чертежи, где одинаковые позиции везде употребляются для обозначения одинаковых элементов. В нижеследующем описании - в целях пояснения - приводятся многочисленные конкретные подробности, чтобы обеспечить глубокое понимание одного или нескольких вариантов осуществления. Можно отметить, что иллюстрируемые варианты осуществления предназначены для пояснения, а не ограничивают изобретение. Может быть очевидно, что без этих конкретных подробностей практическая реализация таких вариантов осуществления невозможна.

На фиг.1 показан в сечении пример газотурбинного двигателя 10. Газотурбинный двигатель 10 содержит - в последовательности протекания - вход 12, компрессор или секцию 14 компрессора, секцию 16 камер сгорания и секцию 18 турбины, которые в общем случае скомпонованы в последовательности протекания и - вообще говоря - вокруг и в направлении оси 20 вращения. Газотурбинный двигатель 10 дополнительно содержит вал 22, который выполнен с возможностью вращения вокруг оси 20 вращения и который простирается продольно через газотурбинный двигатель 10. Вал 22 соединяет с возможностью привода секцию 18 турбины с секцией 14 компрессора.

При эксплуатации газотурбинного двигателя 10, воздух 24, забор которого происходит через вход 12 воздуха, сжимается секцией 14 компрессора и подается в секцию сгорания или секцию 16 горелок. Секция 16 горелок содержит напорную камеру 26 горелок, одну или несколько камер 28 сгорания, простирающихся вдоль продольной оси 35, и, по меньшей мере, одну горелку 30, крепящуюся к каждой камере 28 сгорания. В общем случае, горелка 30 содержит основную горелку (не показана) и пусковой воспламенитель (не показан на фиг.1). Через центр горелки 30 проходит продольная ось 35. Камеры 28 сгорания и горелки 30 находятся внутри напорной камеры 26 горелок. Сжатый воздух, проходящий через компрессор 14, попадает в диффузор 32 и выпускается из диффузора 32 в напорную камеру 26 горелок, откуда порция воздуха попадает в горелку 30 и смешивается с газообразным или жидким топливом. Затем топливовоздушная смесь сгорает, а получающиеся в результате сгорания газообразные продукты 34 сгорания или рабочий газ направляются или направляется через камеру 28 сгорания в секцию 18 турбины по переходному каналу 17.

Этот возможный газотурбинный двигатель 10 имеет трубчато-кольцевую компоновку 16 секции камер сгорания, которая образована кольцевой матрицей жаровых труб 19, каждая из которых имеет горелку 30 и камеру 28 сгорания, переходный канал 17 имеет в основном круглый вход, который сопрягается с камерой 28 сгорания, и выход в форме кольцевого сегмента. Кольцевая матрица выходов переходных каналов образует кольцевое пространство для направления газообразных продуктов сгорания в турбину 18.

Секция 18 турбины содержит некоторое количество несущих рабочие лопатки дисков 36, крепящихся к валу 22. В данном примере имеются два диска 36, каждый из которых несет венец рабочих лопаток 38 турбины. Вместе с тем, количество несущих рабочие лопатки дисков может быть разным, т.е., возможен лишь один диск или больше двух дисков. Кроме того, между ступенями венцов рабочих лопаток 38 турбины находятся направляющие лопатки 40, которые крепятся к статору 42 газотурбинного двигателя 10. Между выходом камеры 28 сгорания и предыдущими рабочими лопатками 38 турбины предусмотрены лопатки 44 входного направляющего аппарата, поворачивающие поток рабочего газа на рабочие лопатки 38 турбины.

Газообразные продукты 34 сгорания из камеры 28 сгорания попадают в секцию 18 турбины и приводят в движение рабочие лопатки 38 турбины, которые, в свою очередь, вращают вал 22. Направляющие лопатки 40, 44 служат для оптимизации угла попадания газообразных продуктов сгорания сгорание или рабочего газа 34 на рабочие лопатки 38 турбины.

Секция 18 турбины осуществляет привод секции 14 компрессора. Секция 14 компрессора содержит осевой ряд ступеней 46 спрямляющих лопаток и ступеней 48 рабочих лопаток. Ступени 48 рабочих лопаток содержат диск ротора, служащий опорой венцу рабочих лопаток. Секция 14 компрессора также содержит корпус 50, который окружает ступени ротора и служит опорой ступеням 48 спрямляющих лопаток. Ступени спрямляющих лопаток направляющего аппарата включают в себя венец радиально простирающихся спрямляющих лопаток, которые установлены на корпус 50. Спрямляющие лопатки предусмотрены для доставки потока газов под оптимальным углом для рабочих лопаток в некоторой заданной точке рабочего цикла двигателя. Некоторые из ступеней спрямляющих лопаток направляющего аппарата имеют поворотные лопатки, где угол спрямляющих лопаток относительно их собственной продольной оси можно регулировать, чтобы получить угол, соответствующий характеристикам потока воздуха, которые могут возникать в разных условиях эксплуатации двигателя.

Корпус 50 ограничивает радиально внешнюю поверхность 52 канала 56 компрессора 14. Радиально внутренняя поверхность 54 канала 56, по меньшей мере, частично ограничена барабаном 53 ротора, входящим в состав ротора и частично ограниченным венцом ступеней 48 рабочих лопаток.

Предлагаемая технология описывается применительно к вышеупомянутому возможному турбинному двигателю, имеющему один-единственный вал или каскад, соединяющий один-единственный многоступенчатый компрессор и одну-единственную одно- или многоступенчатую турбину. Вместе с тем, следует учесть, что предлагаемая технология с тем же успехом применима к двух- или трехвальным двигателям и может быть использована для промышленных, авиационных или морских приложений. Помимо этого, трубчато-кольцевая компоновка 16 секции камеры сгорания также используется для возможных целей, и следует учесть, что предлагаемая технология с тем же успехом применима к камерам сгорания кольцевого типа и трубчатого типа.

В том смысле, в каком они употребляются в нижеследующем тексте, термины «осевой (-ая, -ое, -ие)», «радиальный (-ая, -ое, -ие)», и «окружной (-ая, -ое, -ие)» приводятся в отношении оси 20 вращения двигателя, если не указано иное. В том смысле, в каком они употребляются в нижеследующем тексте, термины «осевой (-ая, -ое, -ие)», «радиальный (-ая, -ое, -ие)», и «окружной (-ая, -ое, -ие)» приводятся в отношении продольной оси 35 камеры 28 сгорания и горелки 30, связанной с камерой 28 сгорания, если не указано иное.

На фиг.2 схематически иллюстрируется перспективное изображение в разобранном виде возможного варианта осуществления узла 100 камеры сгорания, включающего в себя возможный вариант осуществления узла 1 пускового воспламенителя согласно предлагаемой технологии. Можно отметить, что узлы 1 и/или 100 в общем случае могут включать в себя несколько частей, а на фиг.2 показаны лишь те части или компоненты, которые важны для понимания предлагаемой технологии.

Узел 100 камеры сгорания, именуемый далее просто узлом 100, включает в себя пусковой воспламенитель 60, имеющий рабочую поверхность 62 головки воспламенителя, радиальный завихритель 70, имеющий лопатки 72 завихрителя, в общем случае - клиновидной формы или секторной формы, расположенные на кольцевой пластине 71 основания вокруг рабочей поверхности 62 головки воспламенителя, для создания завихряющейся смеси топлива и воздуха, кольцевую замыкающую пластину 92, к которой крепятся лопатки 72 завихрителя, принадлежащие завихрителю 70, и камеру 28 сгорания, ограниченную корпусом 98 камеры сгорания, и - по выбору - переходный отсек, именуемый предкамерой 96, находящейся между завихрителем 70 и корпусом 98 камеры сгорания. Камера 28 сгорания имеет диаметр, больший, чем диаметр предкамеры 96. Камера 28 сгорания соединена с предкамерой 96 посредством купольного участка (не показан), содержащего купольную пластину (не показана). В общем случае, переходной отсек 96 или предкамеру 96 можно воплотить как однокомпонентное продолжение корпуса 98 камеры сгорания к пусковому воспламенителю 60 или как отдельную часть между пусковым воспламенителем 60 и корпусом 98 камеры сгорания. Пусковой воспламенитель 60 и камера 28 сгорания демонстрируют, по существу, вращательную симметрию вокруг продольной оси 35. В общем случае, продольная ось 35 является осью симметрии для узла 100 камеры сгорания и ее компонентов, включая узел 1 пускового воспламенителя. Как показано на фиг.5, продольная ось 35 проходит через центр 65 (не виден на фиг.2) рабочей поверхности 62 головки воспламенителя.

В завихрителе 70, множество, например - двенадцать, лопаток 72 завихрителя расположены с разнесением по окружности вокруг кольцевой пластины 71 основания, тем самым образуя между соседними лопатками 72 завихрителя щели 75. Кольцевая пластина 71 основания включает в себя на радиально внешнем конце каждой щели 75 отверстие 77 для впрыска в основании, посредством которого основное топливо подается в завихритель 70. Каждая лопатка 72 завихрителя может дополнительно включать в себя на радиально внешнем конце своей стороны 73 одно или несколько отверстий 76 для впрыска сбоку, посредством которого основное топливо тоже подается в завихритель 70. Через лопатки 72 завихрителя и пластину 71 основания простираются множество крепежных отверстий 78, посредством которых лопатки 72 завихрителя крепятся на пластине 71 основания, как показано на фиг.2. В альтернативном варианте, лопатки 72 завихрителя могут быть выполнены как единое целое с пластиной 71 основания, т.е., как однокомпонентное продолжение. В общем случае, пластина 11 основания крепится на промежуточной пластине (не показана), расположенной кольцом вокруг рабочей поверхности 62 головки воспламенителя, однако завихритель 70 наряду с лопатками 72 завихрителя можно располагать для узла 1 пускового воспламенителя, придавая завихрителю 70 опору на другие компоненты (не показаны).

Как видно на фиг.3, каждая лопатка 72 завихрителя имеет тонкий конец 74, который имеет радиально внутреннее положение. Радиально внутренние тонкие концы 74 лопаток 72 завихрителя отведены назад от радиально внутреннего края 79 кольцевой пластины 71 основания, тем самым ограничивая кольцевой бурт 80 (показан на фиг.3 и 4) непосредственно радиально снаружи от края 79.

Предкамера 96 является цилиндрической по форме и может быть выполнена как единое целое с кольцевой замыкающей пластиной 92 или может быть прикреплена к кольцевой замыкающей пластине 92 посредством некоторого промежуточного элемента (не показан). Таким образом, на одной грани кольцевой замыкающей пластины 92 лопатки 72 завихрителя крепятся посредством множества крепежных отверстий 94, заключенных в кольцевой замыкающей пластине 92, выровненных с крепежными отверстиями 78 лопаток 72 завихрителя, за счет использования гаек и болтов (не показаны), а на другой грани кольцевой замыкающей пластины 92 выполнена как единое целое или крепится посредством промежуточного элемента (не показан) предкамера 96. Можно отметить, что узел завихрителя 70, лопаток 72 завихрителя, кольцевой замыкающей пластины 92 и предкамеры 96 показан на рассматриваемом чертеже данного изобретения лишь для иллюстрации его возможностей, и что возможны другие элементы или компоненты, такие, как другие кольцевые компоненты (не показаны), которые соединяют один компонент с другим; например лопатки 72 завихрителя могут быть соединены или выполнены как единое целое с какой-либо верхней пластиной (не показана), которую потом можно соединить с кольцевой замыкающей пластиной 92.

Как показано на фиг.2-4, воздух подается к радиально внешним концам щелей 75 завихрителя 70 и в общем случае движется радиально внутрь вдоль щелей 75, заключенных между двумя соседними лопатками 72 завихрителя по бокам, пластиной 71 основания внизу и обращенной к лопатками 72 завихрителя гранью кольцевой замыкающей пластины 92. Основное топливо подается к отверстиям 77 для впрыска в основании и - по выбору - к отверстиям 76 для впрыска сбоку, открывающимися в щели 75, таким образом попадая в щели 75 и смешиваясь с воздухом, движущимся вдоль щелей 75. Таким образом, завихритель 70 создает завихряющуюся смесь топлива и воздуха в кольцевой области непосредственно радиально изнутри от радиально внутренних концов щелей 75. Эта завихряющаяся смесь движется аксиально вдоль узла 100 к камере 28 сгорания, проходя через кольцевую замыкающую пластину 92 и предкамеру 96.

Пилотное топливо подается в камеру 28 сгорания по одной или нескольким магистралям 61 подачи пилотного топлива, схематически представленным на фиг.2, встроенным в пусковой воспламенитель 60. Пилотное топливо выходит из пускового воспламенителя 60, в частности с рабочей поверхности 62 головки воспламенителя через отверстия 2 для предварительного впрыска топлива, показанные на фиг.5, 6 и 8-12, в соответствии с аспектами предлагаемой технологии. Пилотное топливо представляет собой газ.

Теперь будет приведено пояснение фиг.3-6, чтобы представить общеизвестную компоновку отверстий 2 для предварительного впрыска топлива, о которой пойдет речь позже, когда со ссылками на фиг.7-12 будет приведено пояснение предлагаемой компоновки отверстий 2 для предварительного впрыска топлива согласно предлагаемой технологии.

В широко известных горелках, предусматривающих предварительный впрыск топлива, отверстия 2 для предварительного впрыска топлива, также именуемые далее просто отверстиями 2, присутствуют на периферии рабочей поверхности 62 головки воспламенителя, обычно располагающейся непосредственно радиально изнутри от края 79 пластины 71 основания (показанного на фиг.2). В обычной компоновке, отверстия 2 в общем случае накрыты кромкой 8, как показано на фиг.3, 4 и 6. Как показано на фиг.4, 5 и 6, пилотное топливо впрыскивается из-под кромки 8, т.е., из отверстий 2, присутствующих под кромкой 8, в направлении 86 радиально внутрь к центру 65, т.е., к оси 35, как показано на фиг.5 и 6. На фиг.5, треугольники, образованные пунктирными линиями, представляют относительное положение лопаток 72 завихрителя относительно отверстий 2 на рабочей поверхности 62 головки воспламенителя.

На фиг.6 показана центральная зона 95 рециркуляции, образованная рециркулируемыми горячими газами 82, по отношению к направлению 84 потока основного топлива/воздуха и к направлению 86 потока пилотного топлива из отверстий 2 согласно обычной компоновке.

Ниже будут пояснены фиг.7-12 с целью описать компоновку отверстий 2 для предварительного впрыска топлива на рабочей поверхности 62 пускового воспламенителя. Пояснение формы и компонентов узла 1 пускового воспламенителя, узла 100 камеры сгорания и газотурбинного двигателя 1, представленное со ссылками на фиг.1-6, применимо и для фиг.7-12, за исключением того, что со ссылками на фиг.3-6 пояснялась обычная компоновка отверстий 2.

Фиг.7, 8 и 9 поясняют предлагаемую компоновку отверстий 2 для предварительного впрыска топлива на рабочей поверхности 62 пускового воспламенителя предлагаемого узла 1 пускового воспламенителя, узла 100 камеры сгорания и газотурбинного двигателя 1. На фиг.7 схематически иллюстрируется вид сверху возможного варианта осуществления узла 1 пускового воспламенителя, также именуемого далее просто узлом 1 воспламенителя, согласно предлагаемой технологии, демонстрирующий завихритель 70 и пусковой воспламенитель 60, также именуемый далее просто воспламенителем 60, имеющим рабочую поверхность 62 пускового воспламенителя, также именуемую далее просто рабочей поверхностью 62, и возможный вариант осуществления компоновки отверстий 2 для предварительного впрыска топлива, также именуемых далее просто отверстиями 2, в соответствии с аспектами предлагаемой технологии. На фиг.8 схематически иллюстрируется узел 1 воспламенителя согласно фиг.7, причем завихритель 70 снят, чтобы яснее изобразить компоновку отверстий 2 на рабочей поверхности 62, тогда как на фиг.9 схематически иллюстрируется еще один возможный вариант осуществления узла 1 воспламенителя.

Как изображено на фиг.7-9, узел 1 воспламенителя имеет воспламенитель 60 с рабочей поверхностью 62, имеющей отверстия 2 для подвода пилотного топлива для сгорания. Рабочая поверхность 62 имеет центр 65. Отверстий 2 несколько, например, в одном варианте осуществления узла 1 воспламенителя может быть двенадцать отверстий 2, которые расположены симметрично, например - в круговой компоновке, вокруг центра 65. Расположению отверстий 2 можно также придать другие формы, обуславливающие образование двумерных сеток, например, компоновка отверстий 2 может быто такой, что отверстия 2 станут образовывать две концентрические круговые формы (не показаны) вокруг центра 65.

Рабочая поверхность 62 в общем случае является круглой и, по существу, вставлена в проем кольцевой пластины 71 основания завихрителя 70. Лопатки 72 завихрителя, показанные на фиг.7, расположенные по окружности вокруг центра 65, т.е. -и вокруг продольной оси 35, расположены радиально вокруг центра 65. Лопатки 72 завихрителя, также именуемые далее просто лопатками 72, имеют форму секторов либо сужающуюся форму или клиновидную форму и таким образом включают в себя тонкие концы 74, которые расположены направленными радиально внутрь, т.е., к центру 65. Вершины тонких концов 74 можно представить соединяющимися, как показано на фиг.7, ограничивая область, именуемую областью 64 воспламенителя. Иными словами, область 64 воспламенителя является результатом формы, описанной вершинами тонких концов 74. Соединение вершин тонких концов 74 предпочтительно осуществляют, поддерживая общую симметрию лопаток 72; например, поскольку лопатки 72 расположены по окружности, ограничиваемая ими область 64 воспламенителя может быть круговой. Аналогичным образом, соединение можно также осуществлять, поддерживая форму и симметрию рабочей поверхности 62. Область 64 воспламенителя может быть больше, чем рабочая поверхность 62, и может включать в себя бурт 80 и рабочую поверхность 62. В случаях, где разница в осевом расстоянии плоскостей рабочей поверхности 62 и вершин тонких концов 74 существенна, область 64 воспламенителя можно понимать как проекцию вдоль оси 35 формы, т.е., круга, образованного пунктирной линией на фиг.7, на плоскость рабочей поверхности 62.

В случае (не показан), если вершины некоторых из тонких концов 74 лопаток 72 выравнены таки образом, что оказываются радиально смещенными относительно одной или нескольких других лопаток 72, область 64 воспламенителя ограничивается за счет соединения крайних в направлении внутрь вершин лопаток 72 с поддержанием общей симметрии завихрителя 70, например - если лопатки 72 расположены так, что вершины тонких концов 74 некоторых лопаток 72 образуют форму или область, скажем, первую круговую область, тогда как вершины тонких концов 74 других лопаток 72 образуют еще одну форму или область, скажем вторую круговую область, то радиально внутренняя из этих двух круговых областей считается областью 64 воспламенителя.

Область 64 воспламенителя концентрична с центром 65 рабочей поверхности 62, или - иными словами - область 64 воспламенителя имеет центр, являющийся точкой на оси 35, которая, в свою очередь, проходит через центр 65.

В предлагаемой компоновке отверстий 2 в узле 1 воспламенителя, каждое из отверстий 2 на рабочей поверхности 62 располагается в пределах области 64 воспламенителя, так что расстояние 3 до отверстия 2 от центра 65 составляет 50 процентов - или меньше - расстояния 4 до края 66 области 64 воспламенителя от центра 65. Расстояние 3 до отверстий 2 может определяться периферией бурта 8, под которым расположены отверстия 2, как показано на фиг.7. Расстояние 3 и расстояние 4 измеряются вдоль прямой линии 99, как показано на фиг.8 и 9, которая соединяет центр 65 с краем 66 области 64 воспламенителя, т.е., границей геометрической формы области 64 воспламенителя, а также проходит через отверстие 2 для предварительного впуска топлива.

На фиг.8 и 9 представлены два способа измерения расстояния 3. Как показано на фиг.8, расстояние 3 можно измерять от центра 65 до некоторой точки на краю (не показан) границы отверстия (не показана), наиболее удаленном от центра 65 и на прямой линии 99, и поэтому расстояние 3 включает в себя диаметр отверстия 2, иными словами включает в себя отверстие 2. В альтернативном варианте, как показано на фиг.9, расстояние 3 можно измерять от центра 65 до геометрического центра (не показан) отверстия 2.

В другом варианте осуществления узла 1 воспламенителя, расстояние 3 составляет 30 процентов - или меньше - расстояния 4. В еще одном варианте осуществления узла 1 воспламенителя, расстояние 3 составляет 15 процентов - или меньше - расстояния 4.

Как показано на фиг.7-9, можно отметить, что отверстия 2 могут и не находиться в центре 65 рабочей поверхности 62. Отверстия 2 могут находиться в окрестности центра 65 по сравнению с краем 66 области 64 воспламенителя, хотя и не в центре 65. В одном варианте осуществления узла 1 воспламенителя, расстояние 3 составляет 5 процентов - или больше - расстояния 4. В еще одном варианте осуществления узла 1 воспламенителя, расстояние 3 составляет 10 процентов - или больше - расстояния 4.

Как показано на фиг.7-9 в сочетании с фиг.10, отверстия 2 узла 1 воспламенителя согласно предлагаемой технологии обеспечивают подвод пилотного топлива в направлении 88 радиально наружу, т.е., направление топлива от центра 65 или оси 35, по сравнению с отверстиями 2 известного узла воспламенителя, в котором отверстия 2 обеспечивают подвод пилотного топлива в направлении 86 радиально внутрь, т.е., направление топлива к центру 65 или оси 35, как показано на фиг.4-6. Как показано на фиг.10, направление 88 радиально наружу образует угол 5 с рабочей поверхностью 62. Угол 5 находится в диапазоне между 30 градусами и 90 градусами, а предпочтительно - между 30 градусами и 60 градусами. Все отверстия 2 могут обеспечивать подвод пилотного топлива таким образом, что угол 5 окажется одинаковым или, по существу, одинаковым для всех отверстий 2. Следует учесть, что линии центров отверстий 2 узла 1 воспламенителя проходят в направлении 88 радиально наружу, так что топливо вытекает из отверстий 2 непосредственно в направлении 88. Кроме того, топливо продемонстрирует тенденцию расходиться в общей форме конуса, покидая упомянутые отверстия; вместе с тем, направление основной массы топлива, по меньшей мере - сначала, проходит в направлении 88. Термин «направление 88» не предназначен для указания направления 88 плюс угол конического диффузора.

В качестве альтернативы отметим, что, как показано на фиг.10, в одном варианте осуществления узла 1 воспламенителя множество отверстий 2 может включать в себя отверстия 2 двух или более типов в зависимости от угла 5, образуемого выбрасываемым из них пилотным топливом, например множество отверстий 2 может включать в себя одно или несколько первых отверстий 6 для предварительного впрыска топлива и одно или несколько вторых отверстий 7 для предварительного впрыска топлива. Оба - первое отверстие 6 для предварительного впрыска топлива и второе отверстие 7 для предварительного впрыска топлива - обеспечивают подвод пилотного топлива в направлении 88 радиально наружу, но - под разными углами 58, 59, соответственно; например угол 58 может составлять 60 градусов, тогда как угла 59 может составлять 45 градусов.

На фиг.11 и 12 показаны два возможных варианта осуществления узла 1 воспламенителя - по отношению к камере 28 сгорания - во время эксплуатации газотурбинного двигателя 10, и их можно сравнить с фиг.6, где представлена эксплуатация известного пускового воспламенителя по отношению к предварительному впрыску топлива в камеру 28 сгорания. Как показано на фиг.11 и 12, центральная зона 95 рециркуляции, сформированная вокруг оси 35, непрерывна с рабочей поверхностью 62 или очень близка к ней, но не простирается по всей площади рабочей поверхности 62. Пилотное топливо в этих условиях впрыскивается непосредственно в центральную зону 95 рециркуляции из-за расположения отверстий 2 в узле 1 воспламенителя согласно предлагаемой технологии, т.е., из-за того, что отверстия 2 ближе к центру 65 в узле 1 воспламенителя согласно предлагаемой технологии по сравнению с отверстиями 2 известного пускового воспламенителя. Как показано на фиг.12, отверстия 2 могут быть выполнены под углом к рабочей поверхности 62, так что впрыск пилотного топлива будет происходить под углом 5, либо могут быть накрыты или расположены под некоторой субструктурой (не показана), выполненной как единое целое с рабочей поверхностью 62, так что когда пилотное топливо покидает субструктуру, оно приобретает угол 5.

Предлагаемый узел 1 воспламенителя, имеющий компоновку отверстий 2 на рабочей поверхности 62, описанную выше применительно к фиг.7-12, можно включить в состав узла 100 камеры сгорания согласно фиг.2, выравнивая узел 1 воспламенителя в узле 100 камеры сгорания таким образом, что центр 65 рабочей поверхности 62 пускового воспламенителя 60 выравнивается на оси 35, т.е., ось 35 будет проходит через центр 65. Узел 100 камеры сгорания, имеющий узел 1 воспламенителя, можно включить в состав газотурбинного двигателя 10 согласно фиг.1. Можно отметить, что форма отверстий 2 в данном изобретении показана как круглая лишь в целях описания возможностей, и возможны другие формы отверстий 2, например продолговатая форма отверстий тоже находится в рамках объема притязаний согласно предлагаемой технологии.

Хотя предлагаемая технология подробно описана со ссылками на определенные варианты осуществления, следует учесть, что предлагаемая технология не ограничивается именно этими вариантами осуществления. Можно отметить, что, употребление терминов «первый (-ая, -ое, -ие)», второй (-ая, -ое, -ие)», и т.д., не обозначает какой-либо порядок по важности; скорее, термины «первый (-ая, -ое, -ие)», второй (-ая, -ое, -ие)», и т.д., употребляются для того, чтобы отличить один элемент от другого. Наоборот, ввиду данного изобретения, где описываются возможные режимы практического осуществления изобретения, специалистам в данной области техники будут ясны многочисленные модификации и изменения, которые в рамках объема притязаний и существа изобретения в него можно внести. Поэтому объем притязаний изобретения указывается нижеследующей формулой изобретения, а не вышеизложенным описанием. Все изменения, модификации и вариации, находящиеся пределах смысла и диапазона эквивалентности формулы изобретения, следует считать заключенными в пределах объема его притязаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С КОНСТРУКТИВНЫМ ЭЛЕМЕНТОМ, ОБЕСПЕЧИВАЮЩИМ ЗАХВАТЫВАЕМЫЙ ВИХРЬ | 2018 |

|

RU2748110C1 |

| РАСПОЛОЖЕНИЕ ГОРЕЛОК КАМЕРЫ СГОРАНИЯ | 2015 |

|

RU2672216C2 |

| ТЕХНОЛОГИЯ УПРАВЛЕНИЯ РАБОЧИМ РЕЖИМОМ СИСТЕМЫ СГОРАНИЯ ПУТЕМ ИСПОЛЬЗОВАНИЯ ПИЛОТНОГО ВОЗДУХА | 2017 |

|

RU2719003C1 |

| ЗАВИХРИТЕЛЬ ДЛЯ СМЕШИВАНИЯ ТОПЛИВА С ВОЗДУХОМ В ДВИГАТЕЛЕ СГОРАНИЯ | 2017 |

|

RU2716951C1 |

| РАСПОЛОЖЕНИЕ ГОРЕЛОК КАМЕРЫ СГОРАНИЯ | 2015 |

|

RU2642971C1 |

| ИНЖЕКЦИОННЫЙ УЗЕЛ КАМЕРЫ СГОРАНИЯ | 2007 |

|

RU2443943C2 |

| УСТРОЙСТВО ДЛЯ ВПРЫСКА СМЕСИ ВОЗДУХА И ГОРЮЧЕГО, КАМЕРА СГОРАНИЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СНАБЖЕННЫЕ ТАКИМ УСТРОЙСТВОМ | 2007 |

|

RU2446357C2 |

| ЗАВИХРИТЕЛЬ, БЛОК КАМЕРЫ СГОРАНИЯ И ГАЗОВАЯ ТУРБИНА С УЛУЧШЕННЫМ СМЕШИВАНИЕМ ТОПЛИВО/ВОЗДУХ | 2017 |

|

RU2715129C1 |

| ТОПЛИВНЫЙ ИНЖЕКТОР И ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2726451C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277676C1 |

Узел (1) пускового воспламенителя для камеры (28) сгорания в газотурбинном двигателе (10) содержит пусковой воспламенитель (60), радиальный завихритель (70). Пусковой воспламенитель (60) содержит рабочую поверхность (62) головки воспламенителя, имеющую множество отверстий (2) для предварительного впрыска топлива, выполненных с возможностью подвода пилотного топлива для сгорания. Рабочая поверхность (62) головки воспламенителя имеет центр (65). Радиальный завихритель (70) выполнен с возможностью генерирования завихряющейся смеси основного топлива и воздуха, имеет множество лопаток (72) завихрителя, расположенных по окружности вокруг центра (65) рабочей поверхности (62) головки воспламенителя и радиально смещенных вокруг упомянутого центра. Лопатки (72) завихрителя включают в себя радиально внутренние тонкие концы (74), которые ограничивают область (64) воспламенителя. Область воспламенителя является концентрической по отношению к центру (65) рабочей поверхности (62) головки воспламенителя. Каждое из отверстий (2) для предварительного впрыска топлива на рабочей поверхности (62) головки воспламенителя располагается в пределах области (64) воспламенителя, так что расстояние (3) до отверстия (2) для предварительного впрыска топлива от центра (65) рабочей поверхности (62) головки воспламенителя составляет 50 процентов или менее расстояния (4) до края (66) области (64) воспламенителя от центра (65) рабочей поверхности (62) головки воспламенителя при измерении по прямой линии (99), которая соединяет центр (65) рабочей поверхности (62) головки воспламенителя с краем (66) области (64) воспламенителя и проходит через отверстие (2) для предварительного впрыска топлива. Изобретение направлено на снижение токсичных выбросов, в частности - NOx. 3 н. и 9 з.п. ф-лы, 12 ил.

1. Узел (1) пускового воспламенителя для камеры (28) сгорания в газотурбинном двигателе (10), причем узел (1) пускового воспламенителя содержит:

пусковой воспламенитель (60), содержащий рабочую поверхность (62) головки воспламенителя, имеющую множество отверстий (2) для предварительного впрыска топлива, выполненных с возможностью подвода пилотного топлива для сгорания, причем рабочая поверхность (62) головки воспламенителя имеет центр (65); и

радиальный завихритель (70), выполненный с возможностью генерирования завихряющейся смеси основного топлива и воздуха, причем радиальный завихритель (70) имеет множество лопаток (72) завихрителя, расположенных по окружности вокруг центра (65) рабочей поверхности (62) головки воспламенителя и радиально смещенных вокруг упомянутого центра; при этом лопатки (72) завихрителя включают в себя радиально внутренние тонкие концы (74), которые ограничивают область (64) воспламенителя, причем область (64) воспламенителя является концентрической по отношению к центру (65) рабочей поверхности (62) головки воспламенителя, отличающийся тем, что

каждое из отверстий (2) для предварительного впрыска топлива на рабочей поверхности (62) головки воспламенителя располагается в пределах области (64) воспламенителя, так что расстояние (3) до отверстия (2) для предварительного впрыска топлива от центра (65) рабочей поверхности (62) головки воспламенителя составляет 50 процентов или менее расстояния (4) до края (66) области (64) воспламенителя от центра (65) рабочей поверхности (62) головки воспламенителя при измерении по прямой линии (99), которая соединяет центр (65) рабочей поверхности (62) головки воспламенителя с краем (66) области (64) воспламенителя и проходит через отверстие (2) для предварительного впрыска топлива.

2. Узел (1) пускового воспламенителя по п.1, отличающийся тем, что расстояние (3) до отверстия (2) для предварительного впрыска топлива от центра (65) рабочей поверхности (62) головки воспламенителя составляет 30 процентов или менее расстояния (4) до края (66) области (64) воспламенителя от центра (65) рабочей поверхности (62) головки воспламенителя.

3. Узел (1) пускового воспламенителя по п.1 или 2, отличающийся тем, что расстояние (3) до отверстия (2) для предварительного впрыска топлива от центра (65) рабочей поверхности (62) головки воспламенителя равно 15 процентам или менее расстояния (4) до края (66) области (64) воспламенителя от центра (65) рабочей поверхности (62) головки воспламенителя.

4. Узел (1) пускового воспламенителя по любому из пп.1-3, отличающийся тем, что расстояние (3) до отверстия (2) для предварительного впрыска топлива от центра (65) рабочей поверхности (62) головки воспламенителя составляет 5 процентов или более расстояния (4) до края (66) области (64) воспламенителя от центра (65) рабочей поверхности (62) головки воспламенителя.

5. Узел (1) пускового воспламенителя по любому из пп.1-4, отличающийся тем, что расстояние (3) до отверстия (2) для предварительного впрыска топлива от центра (65) рабочей поверхности (62) головки воспламенителя составляет 10 процентов или более расстояния (4) до края (66) области (64) воспламенителя от центра (65) рабочей поверхности (62) головки воспламенителя.

6. Узел (1) пускового воспламенителя по любому из пп.1-5, отличающийся тем, что область (64) воспламенителя является круговой.

7. Узел (1) пускового воспламенителя по любому из пп.1-6, отличающийся тем, что каждое из отверстий (2) для предварительного впрыска топлива адаптировано к подводу пилотного топлива в направлении (88) радиально наружу.

8. Узел (1) пускового воспламенителя по п.7, отличающийся тем, что направление (88) радиально наружу образует с рабочей поверхностью (62) головки воспламенителя угол (5) между 30 градусами и 90 градусами, а в частности - между 30 градусами и 60 градусами.

9. Узел (1) пускового воспламенителя по п.7 или 8, отличающийся тем, что множество отверстий (2) для предварительного впрыска топлива содержит, по меньшей мере, одно первое отверстие (6) для предварительного впрыска топлива и одно второе отверстие (7) для предварительного впрыска топлива, причем каждое из первого и второго отверстий (6) и (7) для предварительного впрыска топлива обеспечивает подвод пилотного топлива в направлении (88) радиально наружу под разными углами (58, 59) с рабочей поверхностью (62) головки воспламенителя.

10. Узел (1) пускового воспламенителя по любому из пп.1-9, отличающийся тем, что отверстия (2) для предварительного впрыска топлива скомпонованы в двумерной сетке.

11. Узел (100) камеры сгорания для газотурбинного двигателя (10), отличающийся тем, что он содержит:

камеру (28) сгорания, имеющую продольную ось (35); и

узел (1) пускового воспламенителя по любому из пп. 1-10, причем узел (1) пускового воспламенителя скомпонован так, так что продольная ось (35) камеры (28) сгорания выровнена с центром (65) рабочей поверхности (62) головки воспламенителя, при этом вдоль продольной оси (35) последовательно скомпонованы пусковой воспламенитель (60), радиальный завихритель (70) и камера (28) сгорания.

12. Газотурбинный двигатель (10), отличающийся тем, что он содержит, по меньшей мере, один узел (100) камеры сгорания, содержащий узел (1) пускового воспламенителя по любому из пп. 1-10.

| СПОСОБ ПРОФИЛАКТИКИ ОСТРОЙ РЕАКЦИИ ТРАНСПЛАНТАТ ПРОТИВ ХОЗЯИНА ПОСЛЕ ТРАНСПЛАНТАЦИИ АЛЛОГЕННОГО КОСТНОГО МОЗГА | 2010 |

|

RU2454247C1 |

| GB 24355087 A, 29.08.2007 | |||

| EP 2873924 A1, 20.05.2015 | |||

| ЗАВИХРИТЕЛЬ, КАМЕРА СГОРАНИЯ И ГАЗОВАЯ ТУРБИНА С УЛУЧШЕННЫМ ПЕРЕМЕШИВАНИЕМ | 2009 |

|

RU2548521C2 |

| УСТРОЙСТВО ДЛЯ ВПРЫСКА СМЕСИ ВОЗДУХА И ГОРЮЧЕГО, КАМЕРА СГОРАНИЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СНАБЖЕННЫЕ ТАКИМ УСТРОЙСТВОМ | 2007 |

|

RU2446357C2 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2349840C1 |

Авторы

Даты

2020-02-04—Публикация

2017-09-19—Подача